- 1.0Was ist Blechbiegen?

- 2.0Die Grundlagen des Metallbiegens

- 3.0Wichtige Designüberlegungen zum Biegen von Blech

- 4.0Hauptarten des Metallbiegens

- 5.0Wichtige Terminologie und geometrische Parameter beim Biegen

- 6.0Wichtige Biegebegriffe und geometrische Parameter

- 7.0Duktilitätsvergleich gängiger Metalle und Biegeempfehlungen

- 8.0Häufige Herausforderungen beim Metallbiegen und Lösungen

- 9.0Arten von Blechbiegemaschinen

- 10.0Vorteile des CNC-Blechbiegens

- 11.0Vergleich von Blechbiegen und anderen Fertigungsverfahren

- 12.0Geeignete Fertigungsszenarien für das Blechbiegen

- 13.0Häufig gestellte Fragen (FAQ)

- 14.0Leitfaden zum Blechbiegeprozess (PDF)

1.0Was ist Blechbiegen?

Das Blechbiegen ist ein Herstellungsverfahren, bei dem eine äußere Kraft auf ein Metallblech ausgeübt wird, wodurch es an einer bestimmten Stelle eine plastisch Verformung erfährt und einen gewünschten Winkel bildet, typischerweise eine V- oder U-Form.

Der Vorgang wird auch als Formen, Falzen, Falten, Bördeln oder Gesenkbiegen bezeichnet. Beim Gesenkbiegen wird insbesondere ein Stempel- und Matrizensatz verwendet, während sich beim Biegen oft Vorgänge an einer Abkantpresse beziehen.

Die Rolle des Biegens in der Produktentwicklung

Das Blechbiegen bietet Ingenieuren, Produktdesignern und Herstellern erhebliche Flexibilität bei der Herstellung komplexer Geometrien aus einem einzigen Metallstück, oft ohne Nachmontage. Dieser Ansatz bietet mehrere entscheidende Vorteile:

- Reduziert den Bedarf an Schweißarbeiten und mechanischen Befestigungselementen

- Verbessert die strukturelle Festigkeit und Teilekonsistenz

- Senkt die Montagekosten und den manuellen Arbeitsaufwand

- Vereinfacht die Fertigung durch Minimierung des Einsatzes komplexer Werkzeuge

Biegen wird häufig mit anderen Verfahren wie Laserschneiden kombiniert, um eine effiziente Lösung für die Produktion kleiner bis mittlerer Stückzahlen zu schaffen. Es eignet sich besonders für Anwendungen, die schnelle Durchlaufzeiten und Designiterationen über mehrere Produktvarianten hinweg erfordern.

2.0Die Grundlagen des Metallbiegens

Metallbiegen ist ein Umformungsprozess, bei dem Kraft entlang einer geraden Achse ausgeübt wird, um ein flaches Blech plastisch in einen bestimmten Winkel oder eine bestimmte Form zu verformen. Es ist ein weit verbreitetes Verfahren in der Blechbearbeitung zur Herstellung von Bauteilen mit definierter Geometrie.

Definition: Beim Metallbiegen wird ein flaches Blech entlang einer Biegelinie umgeformt, um den gewünschten Winkel oder das gewünschte Profil zu erreichen. Dabei wird das Material auf der Innenseite komprimiert und auf der Außenseite gespannt.

Veränderungen der Kornstruktur: Beim Biegen wird die innere Kornstruktur des Metalls neu ausgerichtet. Diese Neuanordnung kann die mechanischen Eigenschaften beeinträchtigen und möglicherweise zu lokaler Kaltverfestigung oder verringerter Duktilität führen.

Die Maserungsrichtung ist wichtig: Genau wie Holz weist Metall eine Maserungsrichtung auf, die sich aus dem Herstellungsprozess ergibt.

- Biegen parallel zur Maserung erhöht die Rissgefahr.

- Biegen senkrecht zur Maserung sorgt für mehr Flexibilität und Festigkeit.

- Die Wahl der richtigen Biegerichtung ist für die Aufrechterhaltung der Teileintegrität und -leistung von entscheidender Bedeutung

Überlegungen zum Biegeradius:

- Ein zu kleiner Biegeradius kann zu Rissen oder dauerhaftem Materialversagen führen.

- Ein zu großer Radius kann dazu führen, dass der gewünschte Winkel oder die gewünschten Teileabmessungen nicht erreicht werden.

- Der optimale Mindestbiegeradius hängt von Faktoren wie Materialstärke, Härte und Anwendung ab.

3.0Wichtige Designüberlegungen zum Biegen von Blech

Bei der Konstruktion von Blechteilen für Fertigungsverfahren wie Laserschneiden und CNC-Biegen ist es wichtig, die Eigenschaften und Grenzen des Biegens bereits in der Anfangsphase zu berücksichtigen. Im Folgenden sind einige der wichtigsten Faktoren aufgeführt, die die Qualität, Herstellbarkeit und Effizienz des Blechbiegens beeinflussen. Ausführlichere Informationen finden Sie in unserem Leitfaden zur Blechkonstruktion.

3.1Biegeradius

Beim Biegen wird die Außenfläche des Materials gedehnt, während die Innenfläche gestaucht wird. Dadurch entsteht eine gekrümmte Übergangszone. Der Biegeradius bezeichnet den Krümmungsradius an der Innenseite der Biegung.

Der Biegeradius wird durch die Materialart, den Härtezustand (z. B. geglüht oder nicht) und die Werkzeuggeometrie beeinflusst.

Design-Tipp: Verwenden Sie für alle Biegungen des Teils einen konsistenten Biegeradius, um die Werkzeugeinrichtung zu vereinfachen, Umrüstungen zu reduzieren und die Herstellungskosten zu senken.

3.2Biegelänge

Die Biegelänge wird durch die Teilegeometrie bestimmt, darf jedoch die maximale Formbreite der Abkantpresse nicht überschreiten.

Typische Einschränkung: Die meisten CNC-Abkantpressen sind für Biegelängen bis zu 2 Metern optimiert.

Design-Tipp: Wenden Sie sich bei längeren Teilen an den Hersteller, um Machbarkeit und Kapazität zu bestätigen.

3.3Biegespiel

Enge Abstände zwischen benachbarten Biegungen können zu Werkzeugstörungen führen, insbesondere bei U-förmigen Profilen oder Teilen mit langen Stützbeinen.

Problemumgehungen: Erwägen Sie die Verwendung von Tiefversatzwerkzeugen oder die Neugestaltung des Teils, um Schweiß- oder Schraubbaugruppen einzuschließen, wenn ein einzelner Biegevorgang nicht möglich ist.

3.4Abstand zwischen Loch und Biegung

Durch Biegen kommt es zu Spannungskonzentrationen in der Nähe der Biegelinie. Werden Elemente wie Löcher oder Schlitze zu nahe an der Biegung platziert, können diese reißen oder sich verformen.

Faustregel: Halten Sie einen Mindestabstand zwischen Loch und Biegung von mindestens 2,5 × Materialstärke + Biegeradius.

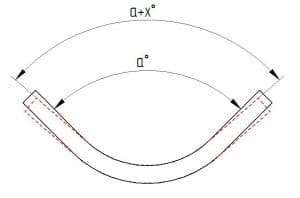

3.5Rückfederung

Nach dem Biegen neigt Metall aufgrund der elastischen Rückfederung dazu, leicht zurückzufedern. Diese Abweichung, bekannt als Rückfederung, liegt typischerweise zwischen 1° bis 2°.

Einflussfaktoren:

- Höhere Zugfestigkeit → mehr Rückfederung

- Größerer Biegeradius und breitere Matrizenöffnung → größere Rückfederung

Kompensationsmethoden:

- Einsatz von CNC-Abkantpressen mit automatischer Rückfederungskompensation

- Biegen Sie das Teil im Design leicht über, um die Rückfederung zu berücksichtigen

3.6Biegetoleranzen

Bei allen Biegevorgängen treten zwangsläufig Maßtoleranzen auf, die von der Materialstärke, der Toleranzklasse und der Maschinenpräzision beeinflusst werden.

| Parameter | Standardtoleranz | Hohe Präzisionstoleranz |

| Lineare Abmessungen | ±0,1 mm | ±0,05 mm |

| Biegewinkel | ±1° | ±0,5° |

| Biegelängenabweichung | ±0,2 mm pro Biegung | ±0,1 mm pro Biegung |

Perfekte 90°-Winkel oder scharfe Biegungen ohne Radien sind bei der herkömmlichen Blechumformung typischerweise nicht erreichbar.

3.7Biegekraftanforderungen

Die erforderliche Presskraft (Tonnage) hängt von mehreren Faktoren ab:

- Biegeradius (kleinerer Radius → höhere Kraft)

- Materialart und Zugfestigkeit

- Blechdicke

- Biegelänge

Wenn bestimmte Biegungen einen hohen Umformdruck erfordern, ist es unbedingt erforderlich, die Tonnagekapazität der Abkantpresse im Voraus zu überprüfen.

3.8Wärmeeinflusszone (WEZ)

Verfahren wie Laser- oder Plasmaschneiden erzeugen eine Wärmeeinflusszone in der Nähe der Schnittkante. Dies kann zu Folgendem führen:

- Ungleichmäßige Biegung durch Materialverhärtung

- Mikrorisse in der Nähe von Löchern oder Kanten

Vermeiden Sie beim Laserschneiden, hochpräzise Biegungen zu nahe an der Wärmeeinflusszone zu platzieren, um eine gleichbleibende Formqualität zu gewährleisten.

Richtlinien für Mindestabstände bei Elementen in der Nähe von Kurven

Um Verformungen oder Defekte beim Biegen zu vermeiden, sollten bestimmte Elemente in einem sicheren Mindestabstand zu den Biegelinien platziert werden. Die folgende Tabelle enthält empfohlene Abstandsformeln basierend auf bewährten Branchenpraktiken:

| Featuretyp | Richtlinien zum Mindestabstand* |

| Zwischen einer Locke und einer inneren Biegung | ±6-facher Biegeradius + Materialstärke |

| Zwischen einer Locke und einer äußeren Biegung | ±9-facher Biegeradius + Materialstärke |

| Zwischen einem Saum und einer äußeren Biegung | ±8-fache Blechdicke |

| Zwischen einem Saum und einer inneren Biegung | ±5-fache Blechdicke |

| Zwischen einer Senkung und einer Biegung | ±4-fache Blechdicke + Biegeradius |

| Zwischen Senkung und Biegung | ±3-fache Blechdicke |

| Zwischen Loch und Biegung | ±2,5-fache Materiallänge + Biegeradius |

| Zwischen einem Schlitz und einer Biegung | ±4-fache Blechdicke + Biegeradius |

| Zwischen einem extrudierten Loch und einer Biegung | ±3-fache Blechdicke + Biegeradius |

| Zwischen halbdurchbohrtem Loch und einer Biegung | ±3-fache Blechdicke + Biegeradius |

| Zwischen einer Kerbe und einer Biegung in einer senkrechten Ebene | ±3-fache Blechdicke + Biegeradius |

| Zwischen einer Kerbe und einer Biegung in einer parallelen Ebene | ±8-fache Blechdicke + Biegeradius |

| Zwischen Grübchen und Biegung | ±2-fache Blechdicke + Innenradius der Vertiefung + Biegeradius |

| Zwischen Rippe und einer Biegung senkrecht zur Rippe | ±2-fache Blechdicke + Radius der Rippe + Biegeradius |

4.0Hauptarten des Metallbiegens

Metallbiegeverfahren unterscheiden sich in Methode, Formgebungseigenschaften und Anwendungsbereich. Jedes Verfahren hat seine Vor- und Nachteile, abhängig von Teilegeometrie, Materialart, Präzision und Produktionsvolumen.

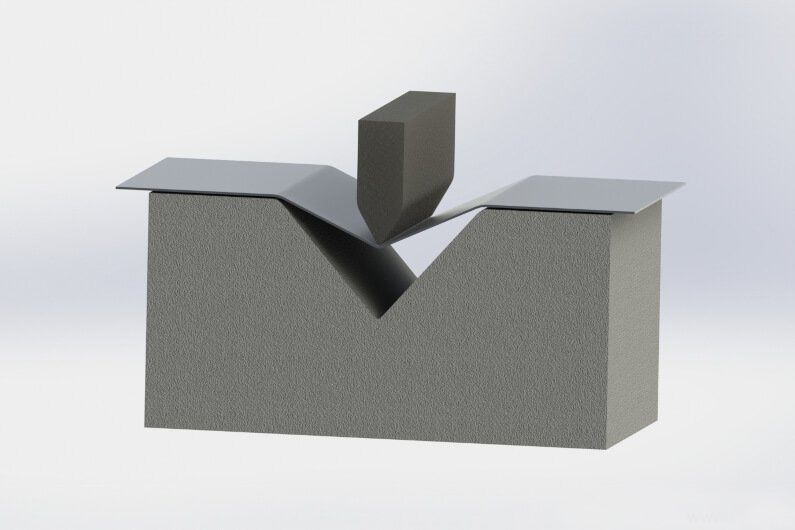

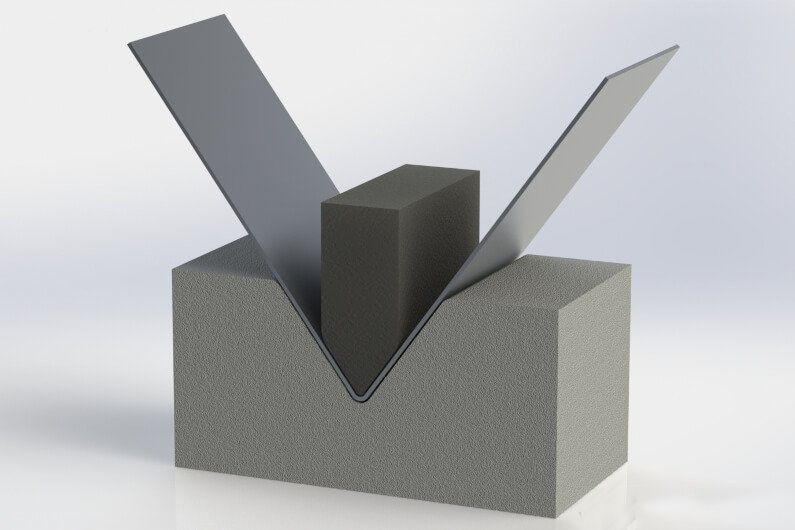

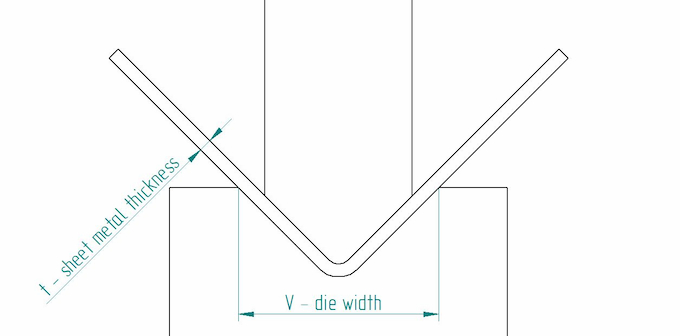

4.1Luftbiegen

Eine weit verbreitete Methode, bei der der Stempel das Blech in eine V-Matrize drückt, ohne vollständig aufzusetzen. Der Kontakt erfolgt an drei Punkten: der Stempelspitze und den Matrizenkanten.

- Vorteile: Geringe Tonnage, weniger Matrizenverschleiß, flexible Winkel mit einer einzigen Matrize.

- Einschränkungen: Größere Rückfederung, beruht auf CNC-Kompensation.

- Anwendungen: Allgemeine Blechteile

4.2Bodenbiegung

Der Stempel drückt das Material im Vergleich zum Freibiegen tiefer in die Matrize, jedoch nicht mit voller Kraft.

- Vorteile: Höhere Genauigkeit, minimale Rückfederung.

- Einschränkungen: Erfordert präzise Werkzeuge und höhere Tonnage.

- Anwendungen: Teile mit mittlerem Volumen und enger Winkeltoleranz.

4.3Prägung

Beim Hochdruckbiegen drückt der Stempel das Blech vollständig in die Matrize und verhindert so eine Rückfederung.

- Vorteile: Höchste Genauigkeit, hervorragende Wiederholbarkeit.

- Einschränkungen: Hohe Kraft und Matrizenverschleiß, kostspielig.

- Anwendungen: Präzisionskomponenten für die Luft- und Raumfahrt sowie die Automobilindustrie.

4.4Falten

Das Blech wird durch einen sich auf und ab bewegenden Balken geklemmt und gefaltet.

- Vorteile: Ideal für große Platten, minimale Oberflächenschäden.

- Anwendungen: Gehäuse, HLK-Kanäle, großformatige Teile.

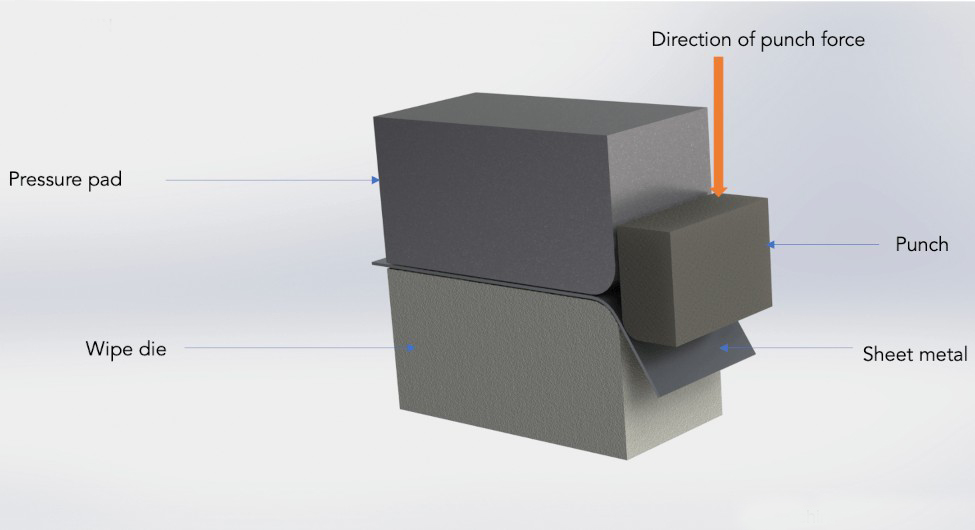

4.5Wischbiegen

Das Blech wird festgeklemmt und ein Stempel streicht über die Kante, um die Biegung zu formen.

- Vorteile: Gute Oberflächenbeschaffenheit, geeignet für gleichzeitige Biegungen.

- Einschränkungen: Winkel auf ~90° begrenzt, komplexe Werkzeuge.

- Anwendungen: Ästhetische oder Präzisionsteile in Kleinserie.

4.6Jog Bending (Joggen)

Durch eine schrittweise Vorgehensweise werden Z-förmige oder versetzte Profile erstellt.

- Vorteile: Flexibel, geeignet für lange Teile oder Verstärkungen.

- Einschränkungen: Möglicher Oberflächenverschleiß.

- Anwendungen: Verbinder, Versteifungen, Führungsschienen.

4.7Rollbiegen

Verwendet drei oder mehr Walzen, um Blech schrittweise in Kurven oder Zylinder zu biegen.

- Vorteile: Sanfte Kurven mit großem Radius.

- Anwendungen: Zylinder, Kegel und Türme in der Bau- und Energieindustrie.

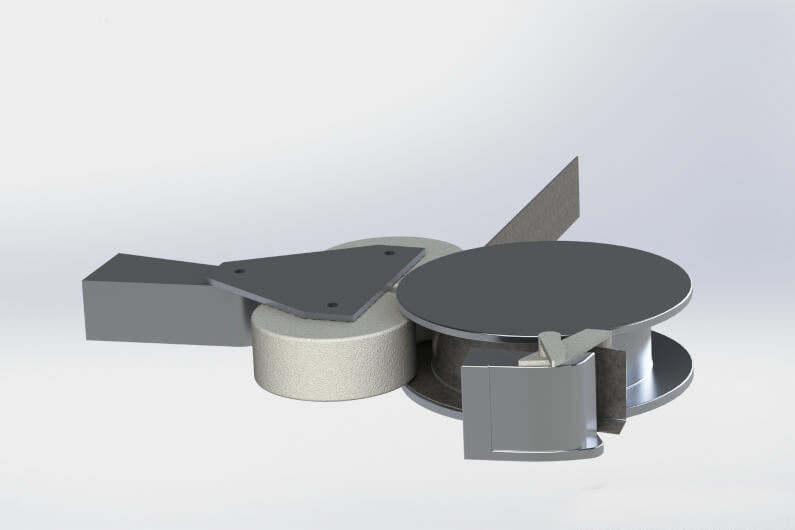

4.8Rotationszugbiegen

Besteht aus einer Matrize und einem rotierenden Stößel; wird oft mit Dornen in Rohren verwendet.

- Vorteile: Hochpräzise, Mehrradius-Biegungen bis 180°, geringe Rückfederung.

- Einschränkungen: Komplexer Aufbau, teure Maschinen.

- Anwendungen: Rohrstrukturen wie Auspuffanlagen, Fahrradrahmen und Möbel.

5.0Wichtige Terminologie und geometrische Parameter beim Biegen

Um die Konsistenz zwischen Konstruktion, Simulation und Fertigung zu gewährleisten, werden beim Metallbiegen üblicherweise mehrere Standardbegriffe und -parameter verwendet. Nachfolgend finden Sie die wichtigsten Definitionen:

| Begriff | Definition |

| Biegelinie | Die Linie auf dem Abwicklungsmuster, an der die Biegung auftritt, trennt zwei Flansche. |

| Biegeachse | Die gerade Achse, um die sich das Material biegt; senkrecht zur Biegelinie. |

| Neutrale Achse | Die innere Materialschicht, die beim Biegen unbelastet bleibt. |

| Biegezugabe (BA) | Die Bogenlänge der neutralen Achse zwischen den beiden Biegelinien. |

| Biegeabzug (BD) | Der Betrag, der von der gesamten Flanschlänge abgezogen wird, um das flache Muster zu erhalten. |

| K-Faktor | Verhältnis des Abstands von der neutralen Achse zur Innenfläche geteilt durch die Materialstärke. |

| Innenradius (IR) | Der Radius an der Innenfläche der Biegung. |

| Außenradius (OR) | Der Radius an der Außenfläche der Biegung. |

| Beinlänge | Die Länge des Materials, die sich von der Biegung bis zur Kante des Flansches erstreckt. |

| Flansch | Ein flacher Abschnitt des Teils auf beiden Seiten der Biegung. |

| Biegewinkel | Der Winkel, der nach dem Biegen zwischen den beiden Flanschen entsteht (normalerweise in Grad). |

6.0Wichtige Biegebegriffe und geometrische Parameter

| Begriff | Definition |

| Biegelinie | Die Mittellinie auf der Blechoberfläche zeigt an, wo die Biegung auftritt. |

| Außerhalb der Formlinie (OML) | Die theoretische Linie, die durch die verlängerten Außenflächen beider Flansche gebildet wird. |

| Flanschlänge | Der geradlinige Abstand von der Blechkante zur Biegelinie. |

| Formlinienabstand | Abstand vom Blechende zur OML; wird bei Abwicklungsberechnungen verwendet. |

| Rückschlag | Der Abstand von der Biegelinie zur OML entspricht MLD minus Flanschlänge. |

| Biegeachse | Die Achse, um die das Blatt gebogen wird, steht normalerweise senkrecht zur Oberfläche. |

| Biegelänge | Die tatsächliche Länge des an der Biegung beteiligten Materials entlang der Biegeachse. |

| Biegeradius | Abstand von der Biegeachse zur Innenfläche der Biegung. ODER = IR + Dicke. |

| Biegewinkel | Der Winkel, der nach dem Biegen zwischen zwei Flanschen entsteht. |

| Komplementärwinkel | Der Ergänzungswinkel zum Biegewinkel (z. B. 90°-Biegung → 90°-Komplementärwinkel). |

7.0Duktilitätsvergleich gängiger Metalle und Biegeempfehlungen

| Material | Duktilität | Biegeempfehlungen |

| 6061 Aluminiumlegierung | Schlecht – neigt zum Reißen beim Kaltbiegen | Zur Verbesserung der Duktilität wird vor dem Biegen ein Glühen empfohlen. |

| 5052 Aluminiumlegierung | Exzellent | Eine der am besten zu biegenden Aluminiumsorten; reißt selten. |

| Geglühter legierter Stahl (z. B. 4140) | Gut, je nach Legierung | Durch das Glühen wird die Duktilität deutlich verbessert und das Risiko einer Rissbildung verringert. |

| Messing | Mäßig – hängt vom Zinkgehalt ab | Höherer Zinkgehalt = geringere Duktilität. Geeignet für einfache Biegungen; komplexe Biegungen erfordern ggf. Erhitzen. |

| Bronze | Arm | Neigt zur Rissbildung; normalerweise ist Erhitzen erforderlich. |

| Kupfer | Sehr gut | Extrem duktil; geeignet für komplexe Biegungen. |

| Kaltgewalzter Stahl | Mäßig | Weniger duktil als warmgewalztes Material, bietet aber eine bessere Dimensionsstabilität. |

| Warmgewalzter Stahl | Gut | Leichter zu formen als kaltgewalzter Stahl. |

| Kohlenstoffarmer Stahl | Exzellent | Ideal zum Kaltbiegen ohne Erhitzen. |

| Federstahl | Gut im geglühten Zustand | Erfordert nach der Kaltverfestigung ein Glühen, um weiteres Biegen zu ermöglichen. |

| Edelstahl (304, 430, 410) | Variiert | 304 und 430 sind biegbar; 410 ist spröde und neigt zur Kaltverfestigung. |

| Titan | Arm | Hohe Festigkeit erschwert das Biegen. Verwenden Sie große Biegeradien und kompensieren Sie die Rückfederung. |

Hinweise:

- Bei komplexen Biegungen priorisieren 5052 Aluminium, kohlenstoffarmer Stahl, oder Kupfer.

- Für harte Legierungen (z. B. 6061, Bronze, Federstahl), Glühen oder Vorwärmen ist der Schlüssel zur Vermeidung von Rissen.

- Für Materialien wie Titan, Edelstahl, Und hochverzinktes Messing, Probebiegen oder FEA-Simulation wird empfohlen, um Rückfederungs- und Rissrisiken zu bewerten.

Empfohlene Lektüre: Was ist Hot Rolled Coil (HRC)?

8.0Häufige Herausforderungen beim Metallbiegen und Lösungen

| Herausforderung | Beschreibung | Lösungen |

| Rückfederung | Nach dem Lösen der Biegekraft kehrt das Metall elastisch zurück, was zu einer Winkelabweichung führt. | – Überbiegung im Design zum Ausgleich der Rückfederung – Einsatz von CNC-Abkantpressen mit Winkelrückmeldung – Wählen Sie Materialien mit geringer Zugfestigkeit oder hoher Duktilität |

| Knacken | Bei zu kleinem Radius oder sprödem Material bilden sich Risse an der Außenbiegung. | – Verwenden Sie größere Biegeradien, um die Belastung zu reduzieren – Materialien vorher ausglühen – Wählen Sie duktile Materialien wie geglühten kohlenstoffarmen Stahl oder weiches Aluminium |

| Verziehen / Verzerrung | Ungleichmäßige Kräfte oder eine asymmetrische Teilekonstruktion können beim Biegen zu Verformungen oder Verdrehungen führen. | – Gewährleisten Sie eine genaue Matrizenausrichtung und Kraftverteilung – Symmetrische Teile entwerfen – Überprüfen Sie die Materialkonsistenz über alle Chargen hinweg |

| Oberflächenschäden | Kratzer, Dellen oder Abdrücke entstehen durch hohen Druck, abgenutzte Matrizen oder Reibung. | – Schutzfolien oder Polymerpads auftragen – Verwenden Sie nicht abfärbende oder polierte Matrizen – Nachbearbeitungen wie Polieren oder Entgraten durchführen |

| Ungenaue Winkel | Abweichungen entstehen aufgrund mangelnder Gerätegenauigkeit, Rückfederung oder Inkonsistenzen der Matrize. | – Verwenden Sie winkelerfassende CNC-Systeme – Validieren und kalibrieren Sie Winkel vor der Serienproduktion – Materialspezifische Kompensationstabellen festlegen |

| Inkonsistente Dicke | Schwankungen in der Blechdicke beeinträchtigen die Biegequalität und -gleichmäßigkeit. | – Führen Sie eine strenge Wareneingangskontrolle durch – Verwenden Sie Dickensensoren und Kompensationsalgorithmen – Vermeiden Sie Materialien mit Grenzdicken |

| Werkzeugverschleiß | Wiederholte Belastungen – insbesondere bei harten Materialien – führen zum Verschleiß der Matrizen und verringern die Genauigkeit. | – Planen Sie regelmäßige Werkzeuginspektionen und -polituren ein – Verwenden Sie verschleißfeste Materialien oder beschichtete Matrizen – Drehen Sie die Matrizen bei Hochfrequenzaufträgen |

9.0Arten von Blechbiegemaschinen

Biegemaschinen sind Spezialgeräte zum präzisen Biegen von Blechen mit Stempel- und Matrizensätzen. Trotz ihrer Einfachheit ist die Einhaltung von Winkelgenauigkeit, Wiederholgenauigkeit und Materialintegrität eine Herausforderung. Biegemaschinen werden hauptsächlich nach Antriebs- und Steuerungstyp wie folgt klassifiziert:

- Mechanische Abkantpresse: Verwendet einen schwungradgetriebenen Stößel und eine mechanische Übertragung zur Ausführung von Biegehüben.

Vorteile & Features:

Hohe Geschwindigkeit, geeignet für Anwendungen mit hoher Taktrate; hohe mechanische Steifigkeit gewährleistet gute Wiederholgenauigkeit; nicht ideal für Luftbiegen oder Feinsteuerungsaufgaben; geringere Sicherheit und Flexibilität im Vergleich zu modernen Maschinen. - Pneumatische Abkantpresse: Verwendet Druckluft zum Antrieb der Kolben und erzeugt so eine Abwärtskraft, geeignet für dünne Bleche und kleine Teile.

Vorteile & Features:

Einfach zu bedienen und kostengünstig; am besten für die Produktion kleiner Mengen und Chargen mit geringer Tonnage geeignet; geeignet bei begrenztem Platz oder geringem Strombedarf. - Hydraulische Abkantpresse: Verwendet hydraulische Systeme zum Antrieb des Stößels und sorgt so für höhere und stabilere Biegekräfte.

Vorteile & Features:

Präzise steuerbarer Druck und Hub; geeignet für dicke oder hochfeste Metalle; kann für komplexe Biegeaufgaben in CNC integriert werden; wird häufig in hochpräzisen Anwendungen eingesetzt. - CNC-Abkantpresse: Die fortschrittlichste Biegemaschine, die Hydraulik-, Servo-, Elektro- und Computertechnologien kombiniert.

Vorteile & Features:

Hochautomatisiert mit programmgesteuerten Mehrfachbiegesequenzen; verfügt über Winkelkompensation und Rückfederungskorrektur für konsistente Ergebnisse; ideal für die flexible Fertigung mit mehreren Produkttypen und kleinen Chargen.

10.0Vorteile des CNC-Blechbiegens

Unter allen Blechbearbeitungstechniken ist CNC-Biegen wird oft unterschätzt, bietet jedoch mehrere bedeutende Vorteile:

- Keine speziellen Matrizen erforderlich: Im Gegensatz zu Stanzverfahren erfordert das CNC-Biegen keine Spezialwerkzeuge, wodurch die Kosten für die Formenentwicklung und -wartung reduziert werden.

- Kurze Lieferzeiten: Ideal für eine schnelle Auftragserfüllung, da die Bearbeitungszeit vom Entwurf bis zum fertigen Produkt erheblich verkürzt wird.

- Hohe Wiederholgenauigkeit und Genauigkeit: CNC-Geräte ermöglichen eine konsistente Kontrolle der Biegewinkel und Abmessungen und gewährleisten so eine einheitliche Qualität über alle Chargen hinweg.

- Starke Automatisierungsfähigkeit: Lässt sich zur Steigerung der Produktivität problemlos in automatisierte Lade-/Entladesysteme und Roboterbiegezellen integrieren.

11.0Vergleich von Blechbiegen und anderen Fertigungsverfahren

| Verfahren | Bestes Anwendungsszenario | Typische Genauigkeit (Toleranz) | Verwendbare Materialstärke (mm) | Benötigt es kundenspezifische Werkzeuge? | Mindestbestellmenge | Vorlaufzeit (CAD bis zum ersten Teil) |

| Laserschneiden | Komplexe Geometrie, kleine bis mittlere Losgrößen, alle Maßstäbe | ±0,10 mm | 0,5 – 20,0 | NEIN | 1 – 10.000 Stück | Weniger als 1 Stunde |

| CNC-Biegen | Teile mit mehreren rechten Winkeln oder Biegungen, mittelgroß bis groß | ±0,18 mm | 0,5 – 20,0 | NEIN | 1 – 10.000 Stück | Weniger als 1 Stunde |

| CNC-Stanzen | Teile mit vielen Löchern, Prägungen, mittlere bis große Teile | ±0,12 mm | 0,5 – 4,0* | Nein (außer Sondermatrizen) | 1 – 10.000 Stück | Weniger als 1 Stunde |

| Stanzen | Standardgeometrie, hohe Präzision, Großserienfertigung | ±0,05 – ±0,10 mm | 0,5 – 4,0* | Ja (Kosten $250 bis >$100.000) | ≥ 5.000 Stück | 25 – 40 Tage |

| Scheren | Einfache Formen, lineare Schnitte, dünne Bleche mit geringer Präzision | ±0,50 mm | 0,5 – 4,0* | NEIN | 1 – 10.000 Stück | Weniger als 1 Stunde |

*Hinweis: Mit * gekennzeichnete Dickenbereiche können je nach Materialtyp und Gerätekapazität variieren.

12.0Geeignete Fertigungsszenarien für das Blechbiegen

Blechbiegen ist ein flexibles und effizientes Metallumformungsverfahren, das in verschiedenen industriellen Fertigungsbereichen weit verbreitet ist. Es eignet sich besonders für die präzise Bearbeitung von mittel- und dünnwandigen Blechen. Mit der Weiterentwicklung der Automatisierung und CNC-Technologie erweitern sich Anwendungsbereich und Wirtschaftlichkeit stetig.

Große Auswahl an anwendbaren Materialien und Dicken

Das Biegen von Blechen kann auf eine Vielzahl von Metallen angewendet werden, darunter:

Gängige Metalle: Kohlenstoffstahl, Edelstahl, Aluminium;

Spezialmetalle: Kupfer, Messing, Titan, Nickellegierungen usw.

Obwohl sich der Begriff „Blech“ normalerweise auf Metallbleche bezieht, die dünner als 3 mm sind, können moderne Biegemaschinen Materialien mit einer Dicke von bis zu 20 mm verarbeiten, insbesondere für Industrieteile, die große Radien und eine hohe strukturelle Festigkeit erfordern.

Anwendungen in verschiedenen Branchen

Das Biegen von Blechen spielt in folgenden Bereichen eine entscheidende Rolle:

- Automobil und Transport: Karosserieteile, Fahrgestellhalterungen, Armaturenbretter;

- Haushaltsgeräte: Kühlschränke, Waschmaschinen, Klimaanlagengehäuse;

- Büro- und Heimausstattung: Aktenschränke, Schreibtische und Stühle aus Metall, Beleuchtungshalterungen;

- Industrielle Ausrüstung: Elektrische Schaltkästen, Schränke, Förderrahmen;

- Konstruktion: Kanalsysteme, Handläufe, Metallzäune.

Kostensenkung und Effizienzsteigerung

Modern CNC-Abkantpressen kann in Verbindung mit Laserschneidmaschinen verwendet werden, um durch Schneiden und Biegen eines einzelnen Metallblechs komplexe Formen zu erzeugen, wodurch häufig die Notwendigkeit zusätzlicher Befestigungselemente oder Schweißarbeiten entfällt:

- Reduziert Materialverschwendung;

- Vereinfacht Montageprozesse;

- Verkürzt die Lieferzeiten;

- Senkt die Arbeitskosten.

13.0Häufig gestellte Fragen (FAQ)

Was sind die Grundregeln für das Biegen von Blechen?

Die Biegewinkeltoleranz sollte innerhalb von ±1° liegen.

Halten Sie einen Sicherheitsabstand zwischen Gewindebohrungen oder Schlitzen und der Biegelinie ein (im Allgemeinen nicht weniger als das 2,5-fache der Blechdicke plus Biegeradius).

Verwenden Sie nach Möglichkeit für alle Biegungen einheitliche Biegeradien.

Zur Verbesserung der strukturellen Steifigkeit wird eine Flanschlänge von mindestens dem Vierfachen der Blechdicke empfohlen.

Wie biegt man Leichtmetallbleche?

- Manuelles Biegen: Verwenden Sie einfache Werkzeuge wie Zangen oder Hämmer, um kleine Biegungen an dünnen Blechen durchzuführen, geeignet für Prototypen oder kleine Chargen.

- Klemmbiegen: Befestigen Sie das Metall in einem Schraubstock und wenden Sie langsam mechanische Kraft an, um es zu biegen.

- Präzisionsbiegen: Verwenden Sie Biegewerkzeuge wie Abkantpressen oder Rollmaschinen, um den Biegewinkel präzise zu steuern.

Was ist der Standardablauf beim Blechbiegen?

Es wird generell empfohlen, zuerst die kürzeren Kanten und dann die längeren Kanten zu biegen, insbesondere bei vollständig geschlossenen vierseitigen Teilen oder Teilen, die später geschweißt werden. Dies trägt dazu bei, Störungen zu reduzieren und die Montageeffizienz zu verbessern.

Welche metallischen Werkstoffe eignen sich zum Biegen?

- Weichstahl (kohlenstoffarmer Stahl): Am häufigsten, leicht zu formen, kostengünstig.

- Kaltgewalzter Stahl (CRS): Glatte Oberfläche, geeignet für Präzisionsteile.

- Warmgewalzter Stahl (HRS): Für dickere Platten geeignet, kostengünstig.

- Geglühter legierter Stahl: Gute Zähigkeit, geeignet für mäßig komplexe Biegungen.

- Aluminiumlegierungen (z. B. 5052, 6061): Leichtgewichtig, aber Rückfederungs- und Rissrisiken müssen berücksichtigt werden.

14.0Leitfaden zum Blechbiegeprozess (PDF)

Details zur Blechbearbeitung.pdf

Referenzen:

fractory.com/blechbiegen/

salamanderfabs.com/latest-news/what-is-sheet-metal-bending/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/