- 1.0Was ist Scheren bei der Metallumformung?

- 2.0Scheroperationen und Werkzeugmechanik

- 3.0Stanzen vs. Scheren: Wichtige Unterschiede beim Metallschneiden

- 4.0Gängige Schertechniken beim Blechschneiden

- 5.0Schermaschinen: Typen und Schneidprinzipien

- 6.0So optimieren Sie die Leistung Ihrer Schermaschine

- 7.0Fallstudien: Innovative Anwendungen von Scherprozessen

- 8.0Schlussfolgerung und Empfehlungen

- 9.0Häufig gestellte Fragen (FAQ)

1.0Was ist Scheren bei der Metallumformung?

Scheren ist ein mechanisches Schneidverfahren, das zum Trennen von Materialien – insbesondere Blechen – verwendet wird, ohne dass Späne entstehen, es verbrennt oder schmilzt. Diese Technik wird häufig eingesetzt als vorbereitende Operation für die nachgelagerte Fertigung aufgrund seiner Fähigkeit, Genauigkeit und Konsistenz in den Endprodukten aufrechtzuerhalten.

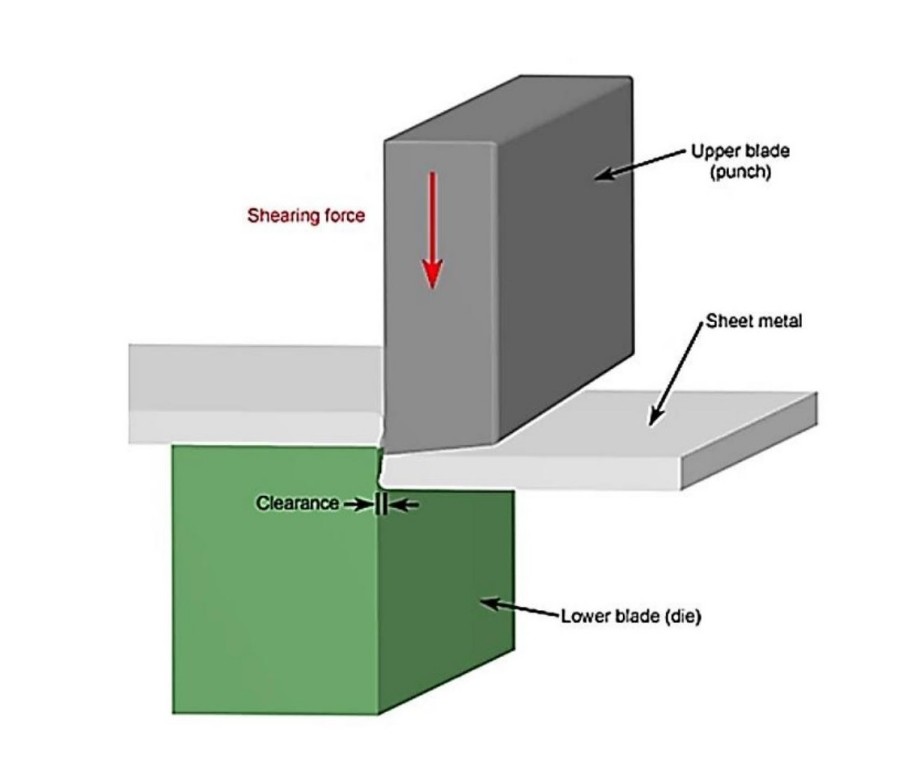

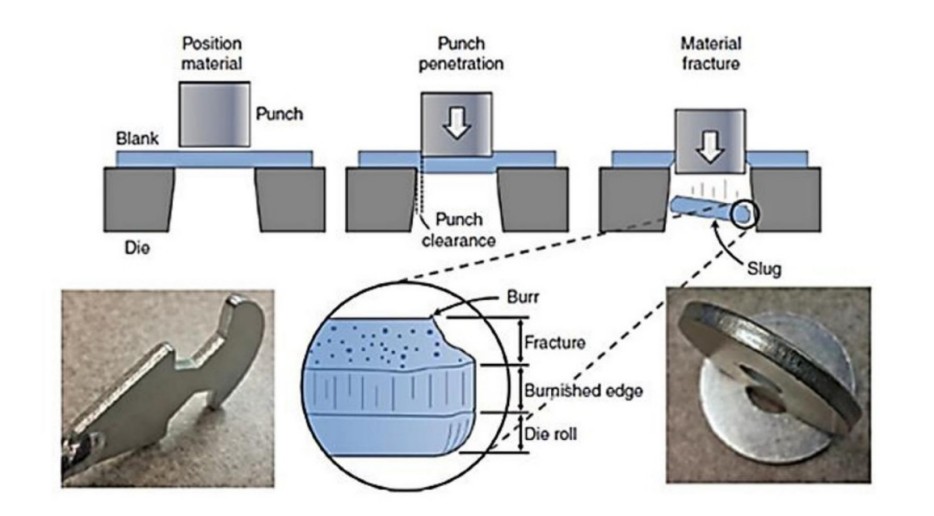

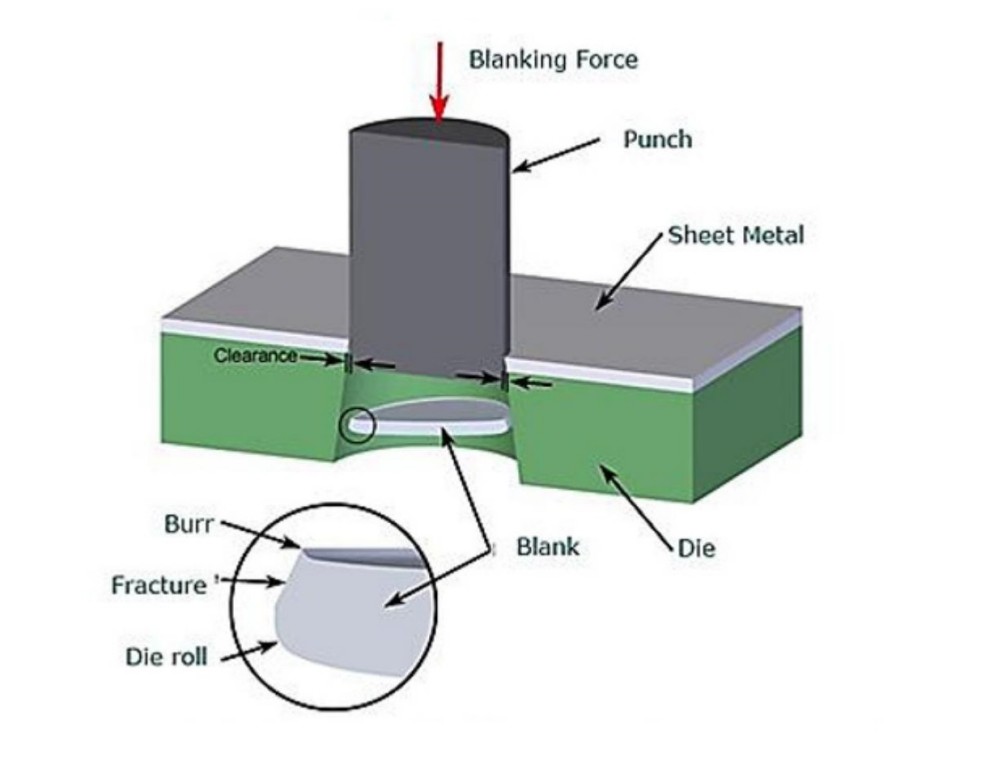

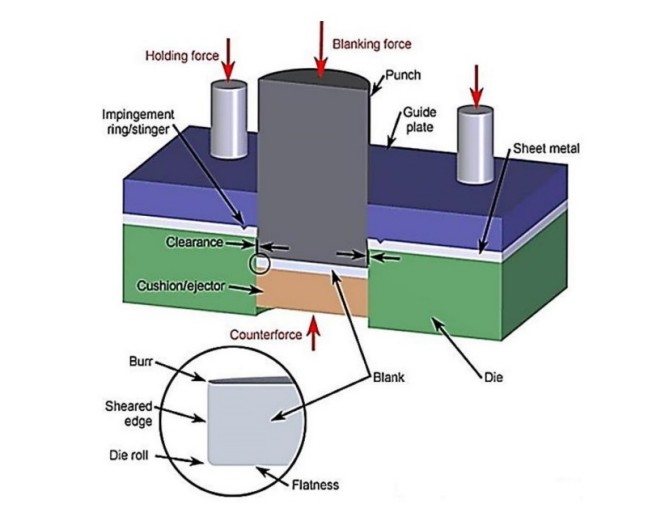

Scheren ist auch bekannt als BlechschneidenWenn eine Scherkraft die maximale Scherfestigkeit des Materials überschreitet, bricht das Material und wird an der betroffenen Stelle getrennt. Beim Schervorgang kommen zwei Hauptwerkzeuge zum Einsatz: ein Stempel und eine Matrize (oder obere und untere Klinge), die sich jeweils oberhalb und unterhalb des Blechs befinden (Abbildung 1).

Der Abstand zwischen Ober- und Untermesser beträgt typischerweise 21 bis 101 TP3T der Blechdicke, abhängig von den mechanischen Eigenschaften des Materials, wie z. B. der Scherfestigkeit. Ein ausreichender Abstand gewährleistet effizientes Schneiden und fördert plastische Verformung ohne das Material zu beschädigen.

2.0Scheroperationen und Werkzeugmechanik

Wenn zwei Klingen durch ein Blatt schneiden, nennt man das im Allgemeinen Scheren. Wenn die Klingen jedoch anders angewinkelt oder konfiguriert sind, können Vorgänge wie Stanzen, Durchstechen, Einkerben oder Beschneiden ausgeführt werden. Aus Sicht der Werkzeugkonstruktion und des Materialverhaltens werden alle als scherbezogene Prozesse betrachtet.

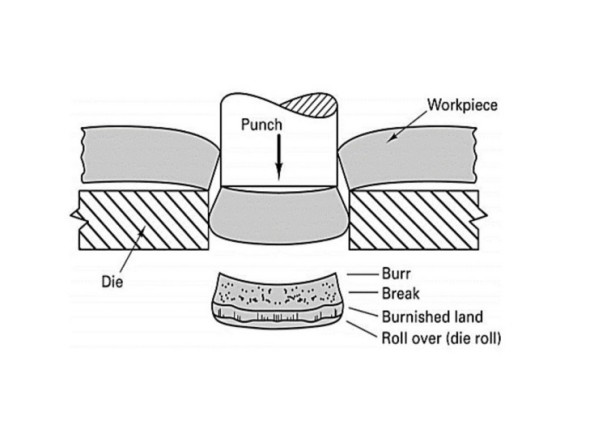

Beim typischen Scheren drückt der Stempel das Metall durch die Matrize und erzeugt so eine lokale Verformung entlang einer schmalen Scherzone. Ein Abstand von 5%–10% der Blechdicke wird eingehalten. Unter Druckbedingungen reduziert dies Brüche und erhöht die Glatte KantenfraktionBei ausreichendem Druck kann das Material vollständig abgeschert werden, wobei die Oberfläche nur minimal bricht.

3.0Stanzen vs. Scheren: Wichtige Unterschiede beim Metallschneiden

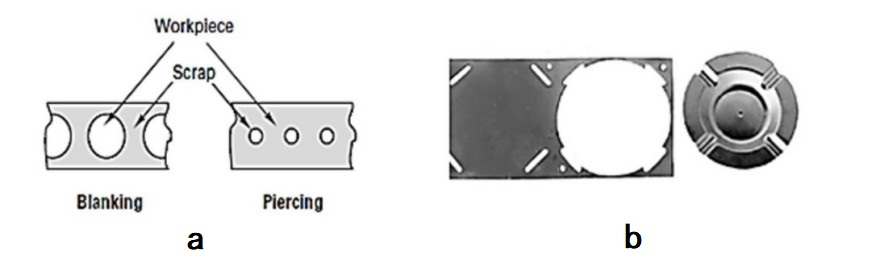

Obwohl sie oft synonym verwendet werden, Stanzen und Scheren sind unterschiedliche Prozesse. Scheren bezeichnet das Anwenden versetzter Kräfte, um Material entlang einer geraden oder gekrümmten Bahn zu spalten. Stanzen hingegen beinhaltet die Erzeugung geschlossene Formen durch Materialabtrag, ähnlich wie bei der Verwendung eines Papierlochers

Zu den wichtigsten Unterschieden gehören:

- Scheren verwendet gegenüberliegende lineare Klingen zum Trennen von Material.

- Stanzen bildet geschlossene Strukturen, z. B. kreisförmige Löcher.

- Schneidkanten beeinflussen direkt die Form des Endteils.

4.0Gängige Schertechniken beim Blechschneiden

Es gibt verschiedene Varianten des Scherens, die jeweils für bestimmte Aufgaben geeignet sind:

- Einfaches Scheren

- Stanzen

- Schlitzen

- Ausblenden

- Ausklinken

- Abschneiden

- Knabbern

- Rasieren

- Trimmen

- Essen

- Stechen

- Feinschneiden

4.1Längsschneiden: Metallschneiden vom Coil zum Streifen

Beim Längsschneiden werden Blechrollen in schmalere Streifen geschnitten. KreisscherenklingenDer Prozess ist kontinuierlich, schnell und wirtschaftlich und liefert im Vergleich zu anderen Schneidemethoden präzise Ergebnisse.

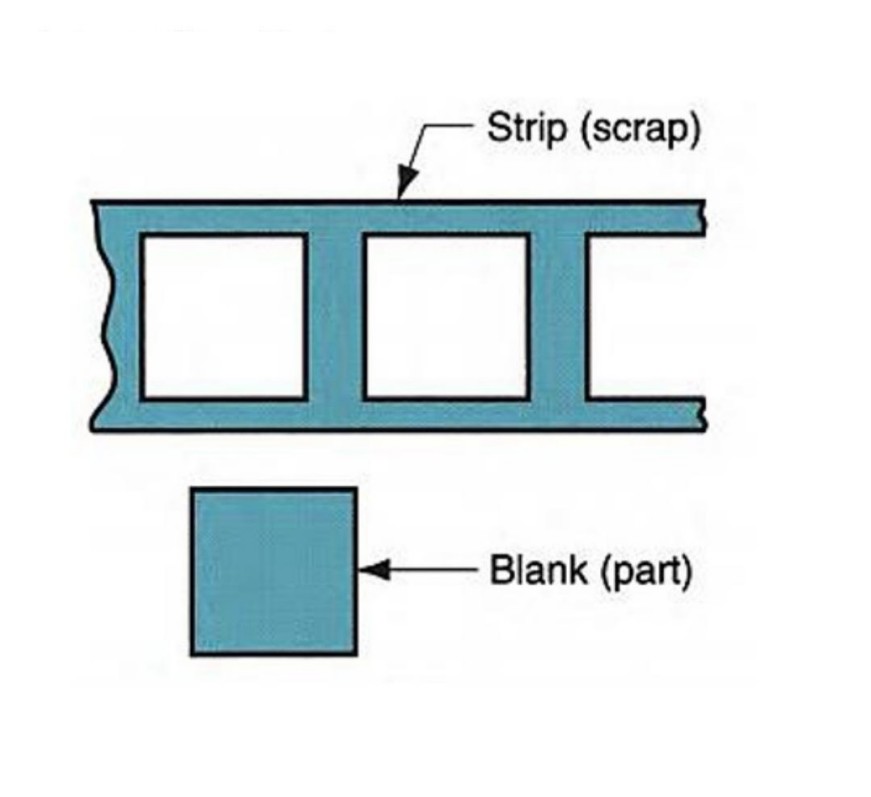

4.2Stanzen: Formextraktion in einem Schritt

Beim Stanzen wird mit einem Stempel durch das Blech geschnitten, um die gewünschte Form (den Rohling) zu entfernen und ihn vom umgebenden Material zu trennen.

Eine hydraulische Presse treibt das Stanzwerkzeug mit hoher Geschwindigkeit an – bis zu 1000 Hübe/Minute— mit einem Abstand von 10–20%, um ein sauberes Scheren zu ermöglichen.

4.3Feinschneiden: Hochpräzises Schneiden

Feinstanzanwendungen drei kontrollierte Kräfte um höchste Ebenheit, minimale Grate und Maßtoleranzen von bis zu ±0,0003 zu erreichen. Der Aufbau ähnelt dem konventionellen Stanzen, beinhaltet jedoch zusätzliche Kontrollen für qualitativ hochwertigere Ergebnisse.

4.4Einkerben: Entfernen von Randabfällen

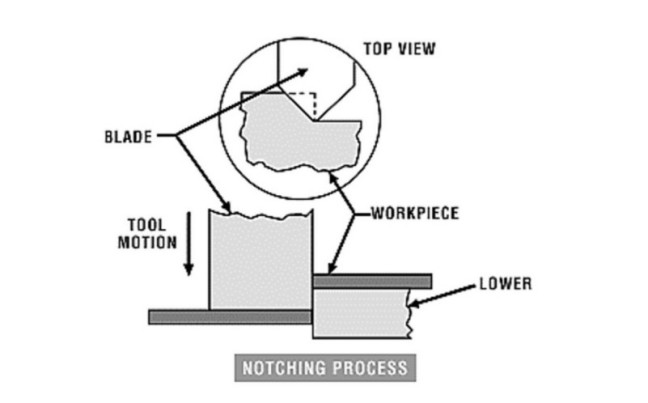

Beim Kerben wird Abfallmaterial von der Kante eines Werkstücks entfernt. Es ist typischerweise ein manueller Prozess mit geringem Volumen ideal für individuelle Formen oder Winkel.

Vorteile:

- Einstellbare Winkelschnitte

- Ermöglicht die Herstellung einzigartiger Geometrien, die mit Standardscheren nicht möglich sind

5.0Schermaschinen: Typen und Schneidprinzipien

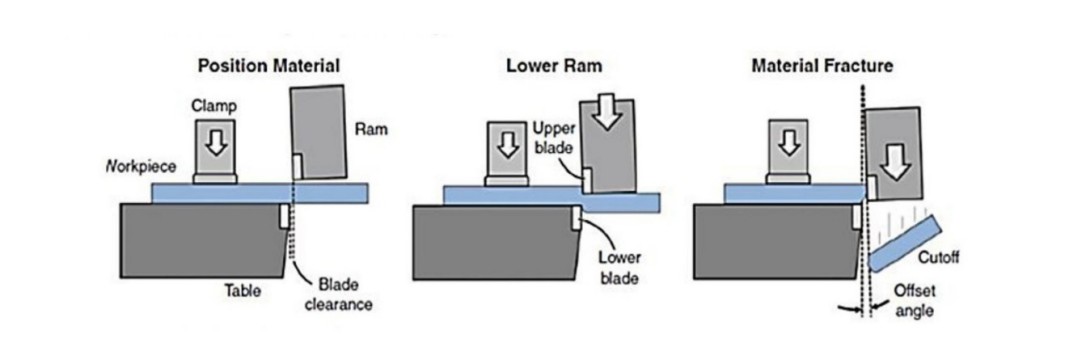

Schermaschinen schneiden Metalle mit scherenartig Bewegung oder gerade Klingenbewegung. Kleinere Maschinen können Winkelbewegungen verwenden, während größere Maschinen auf Spanwinkel und Freiwinkel um die Leistung zu optimieren.

5.1Gängige Arten von Schermaschinen:

- Pneumatische Scheren– Angetrieben durch Luftzylinder

- Hydromechanische Scheren– Antrieb durch Hydraulikmotoren

- Servobetriebene Scheren– Direkt mit Servomotoren verbunden

- Hydraulische Scheren– Bietet sehr hohe Schneidkraft

- Elektrische Scheren – Direktantrieb durch Elektromotoren (normalerweise kombiniert mit mechanischer oder hydraulischer Kraftübertragung)

- Manuelle Scheren– Handbetrieben über Hebelvergrößerung

6.0So optimieren Sie die Leistung Ihrer Schermaschine

Der Scherprozess ist arbeitsintensiv und erfordert eine präzise Steuerung, um die Produktivität zu maximieren. Wichtige Faktoren sind:

- Stellen Sie sicher, dass die Klingen vollkommen gerade sind

- Abstand entsprechend der Materialstärke einstellen

- Bestätigen Sie die korrekten Einstellungen des Hinteranschlags

- Stabilisieren Sie das Blatt während des Schneidens

- Regelmäßige Wartung durchführen (Reinigung, Komponentenaustausch)

Scheren ist ideal für Bronze, Messing, Aluminium und kohlenstoffarme Stähle, wodurch minimale Schnittfugen und Toleranzen entstehen. Es ist jedoch ungeeignet für harte, spröde Materialien wie Wolfram und für Teile <3,2 mm Länge.

7.0Fallstudien: Innovative Anwendungen von Scherprozessen

7.1Fall 1: C2S2 – Kontinuierlich begrenztes Streifenscheren

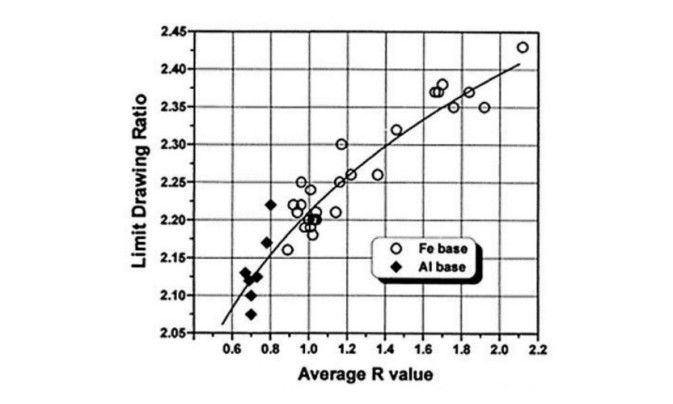

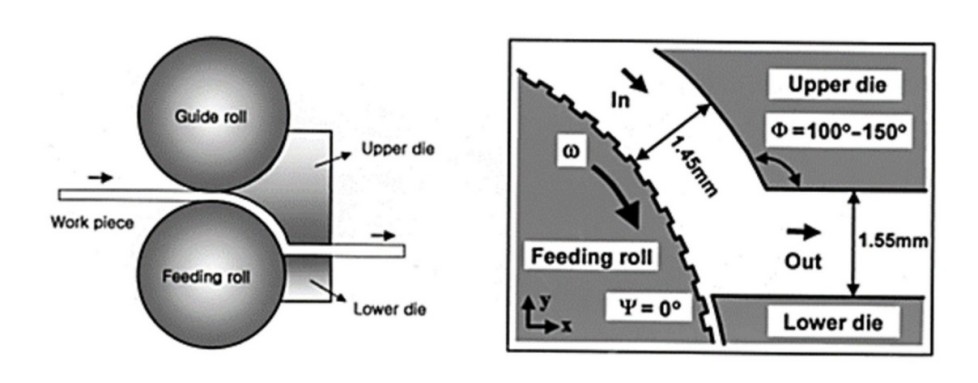

Um leichtere Fahrzeuge zu produzieren, Aluminium (Al) Bleche ersetzen schwerere Bleche auf Fe-Basis. Gleichkanaliges Winkelpressen (ECAP)Ingenieure erzeugen Scherspannungen, um den R-Wert des Metalls zu erhöhen und so die Formbarkeit zu verbessern.

Das C2S2-System verwendet Doppelwalzen, um eine gleichmäßige Scherverformung zu erzeugen – effizienter als hydraulische Pressen – und kann Oberflächendefekte während des Betriebs erkennen.

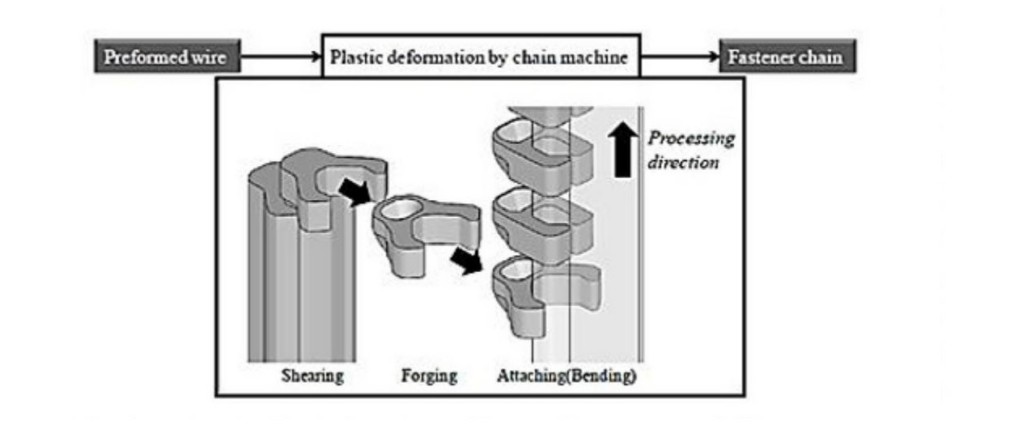

7.2Fall 2: Scheren für Kupfer-Zink-Reißverschlusskomponenten

Wird in Kleidungsstücken und Accessoires verwendet, Y-förmiger Kupferlegierungsdraht wird in Späne zerteilt, geschmiedet und gebogen, um Reißverschlusszähne zu formen. Da die Designs immer komplexer werden, sind mehrere Iterationen erforderlich, um eine präzise Formgebung zu erreichen.

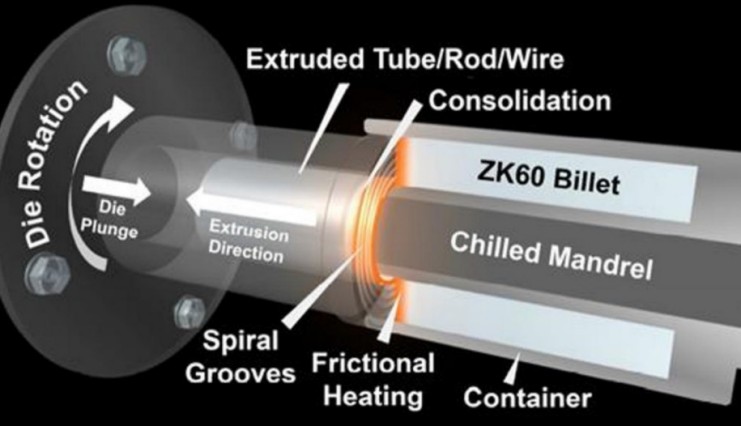

7.3Fall 3: SHAPE für Rohre aus Magnesiumlegierung ZK60

Magnesiumlegierungen, insbesondere solche aus Nicht-Seltenerd-Mg, bieten Gewichtsvorteile. Scherunterstützte Verarbeitung und Extrusion (SHAPE) verbessert die mechanischen Eigenschaften durch Verfeinerung der Mikrostruktur und Beseitigung von Schwächen der zweiten Phase.

8.0Schlussfolgerung und Empfehlungen

Diese Studie beleuchtet wichtige Schervorgänge, Maschinen und fortgeschrittene AnwendungenDer Scherprozess ist für weiche bis mittelharte Metalle sehr effektiv und kosteneffizient für die Massenproduktion, aber nicht ideal für Anwendungen mit hoher Härte oder präziser Oberflächenbearbeitung.

Empfehlung: Vermeiden Sie das Scheren bei Längen unter 3,2 mm oder bei hochfesten, spröden Metallen.

Zukünftige Ausrichtung: Techniken wie SHAPE und C2S2 sind vielversprechend bei der Verbesserung der Materialeigenschaften durch Scherverformung.

9.0Häufig gestellte Fragen (FAQ)

F1: Was ist der Unterschied zwischen Scheren und Stanzen?

A: Beim Scheren wird Material mit gegenüberliegenden Klingen entlang einer geraden oder gekrümmten Linie geschnitten, ähnlich wie bei einer Schere. Beim Stanzen hingegen wird Material vollständig in einer geschlossenen Form entfernt, ähnlich wie beim Lochen mit einem Locher. Beide Verfahren verwenden ähnliche Werkzeuge, unterscheiden sich jedoch in Form und Zielsetzung des Materialabtrags.

F2: Welche Materialien eignen sich am besten für den Scherprozess?

A: Das Scheren funktioniert am besten bei duktilen, weichen bis mittelfesten Metallen wie Aluminium, kohlenstoffarmem Stahl, Messing und Bronze. Es ist nicht empfehlenswert bei harten oder spröden Materialien wie Wolfram aufgrund von Werkzeugverschleiß und der Gefahr einer anormalen Verformung.

Frage 3:Was ist Feinschneiden und worin besteht der Unterschied zum normalen Schneiden?

A: Feinschneiden ist eine hochpräzise Variante des Stanzens, bei der drei angewandte Kräfte Zur Herstellung glatter Kanten, engerer Toleranzen (bis zu ±0,0003 Zoll) und minimaler Grate. Es wird häufig für Präzisionskomponenten in der Automobil- und Elektronikindustrie verwendet.

F4: Welchen Einfluss hat der Abstand auf den Schervorgang?

A: Der Abstand bezieht sich auf den Abstand zwischen den oberen und unteren Klingen (Stempel und Matrize). Er liegt typischerweise zwischen 2% bis 10% der Materialstärke. Der richtige Abstand gewährleistet saubere Schnitte, verhindert Risse oder übermäßige Grate und reduziert den Werkzeugverschleiß.

F5: Kann Scheren für die Massenproduktion verwendet werden?

A: Ja. Scheren eignet sich gut für Massenproduktion, insbesondere in der Blechbearbeitung. Hydraulische und servogetriebene Schermaschinen erreichen Schnittgeschwindigkeiten bis zu 1000 Hübe pro Minute, wodurch es für den Dauerbetrieb hocheffizient ist.