- 1.0Verständnis der Scherkapazität basierend auf Weichstahlnormen

- 2.0Schlüsselfaktoren, die die Scherkraft beeinflussen

- 3.0Die Rolle des Spanwinkels beim Metallscheren

- 4.0Wie sich Materialeigenschaften auf die Scherleistung auswirken

- 5.0Scherkraft und Metalldicke: Welche Beziehung besteht?

- 6.0Minimale scherbare Dicke nach Maschinentyp

- 7.0Warum der Messerabstand beim Blechschneiden wichtig ist

- 8.0Arten von Schermessern und ihre Anwendungen

- 9.0Messerverschleiß, Inspektion und Wartung – Grundlagen

- 10.0Kaltverfestigung beim Metallscheren verstehen

- 11.0Auswirkungen der Kaltverfestigung

- 12.0Zu vermeidende Praktiken

- 13.0Scherkapazität vs. Messerkapazität: Was ist der Unterschied?

- 14.0Allgemeine Schertragfähigkeits-Referenztabelle (Auszug)

- 15.0Referenztabelle zur Schertragfähigkeit von Stahl

- 16.0Optionale Scherfunktionen zur Verbesserung der Schnittgenauigkeit

- 17.0Abschließende Zusammenfassung: Best Practices für sicheres und effizientes Scheren

Industriell Blechscheren sind für das Präzisionsschneiden von Blechen und Platten unerlässlich. Für optimale Leistung und sicheren Betrieb ist es wichtig zu verstehen, wie die Scherkraft bewertet wird und welche Faktoren die Schneidleistung beeinflussen. Dieser Leitfaden bietet einen umfassenden Überblick über die Grundlagen der Scherkraft, den Spanwinkel, die Messerauswahl, die Materialeigenschaften und bewährte Wartungspraktiken.

1.0Verständnis der Scherkapazität basierend auf Weichstahlnormen

Die Scherwerte basieren üblicherweise auf der maximalen Schnittdicke von Weichstahl unter einem bestimmten Spanwinkel. Zu den üblichen mechanischen Eigenschaften von Weichstahl gehören:

| Eigentum | Wert |

| Maximale Scherfestigkeit | 50.000 psi |

| Maximale Zugfestigkeit (UTS) | 55.000–70.000 psi |

| Streckgrenze (YS) | 35.000–50.000 psi |

| Dehnung (in 2″) | 20–35% |

Hinweis: Die Nennwerte berücksichtigen übliche Dickenübertoleranzen. Beispielsweise kann eine 0,250-Zoll-Platte tatsächlich bis zu 0,030 Zoll dicker sein und dennoch innerhalb der Nennkapazität liegen.

2.0Schlüsselfaktoren, die die Scherkraft beeinflussen

Die Scherkraft muss größer sein als die zum Schneiden des gewünschten Materials erforderliche Kraft. Zu den wichtigsten Einflussfaktoren zählen:

- Scherfestigkeit des Materials

- Spanwinkel und Materialstärke

- Duktilität und Kaltverfestigung

- Zustand und Abstand des Messers

- Rückenteiltiefe und Stützsysteme

3.0Die Rolle des Spanwinkels beim Metallscheren

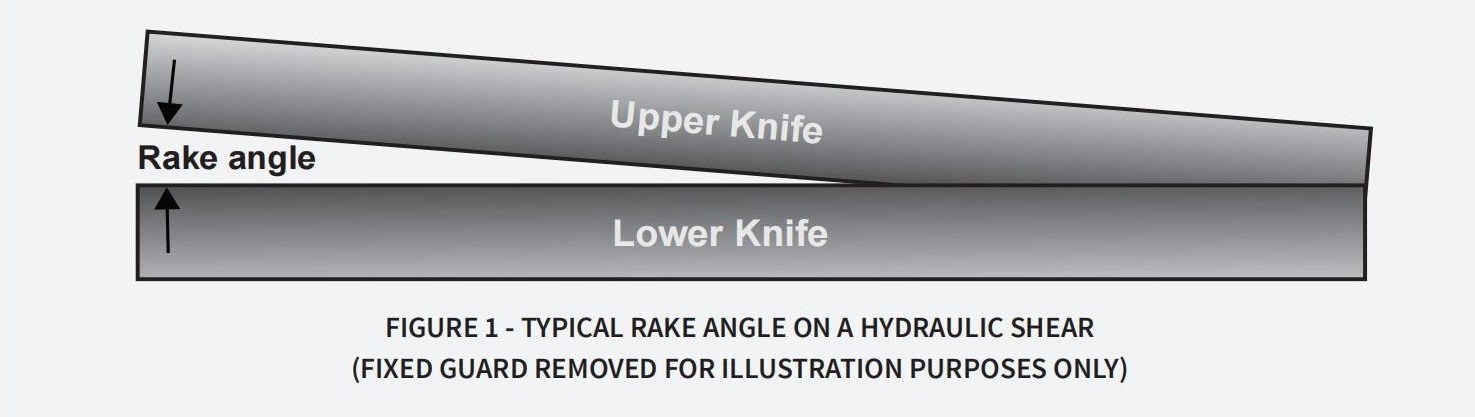

Spanwinkel ist die Neigung zwischen den oberen und unteren Messerklingen. Sie beeinflusst maßgeblich die Schneidkraft und das Materialverhalten beim Scheren:

- A größerer Rechen Winkel reduziert den Kraftaufwand

- Übermäßiger Span kann zu einer Verformung der Teile oder einem längeren Messerhub führen

3.1Spanwinkel in der Praxis: Kraftreduzierung und Qualitätseinfluss:

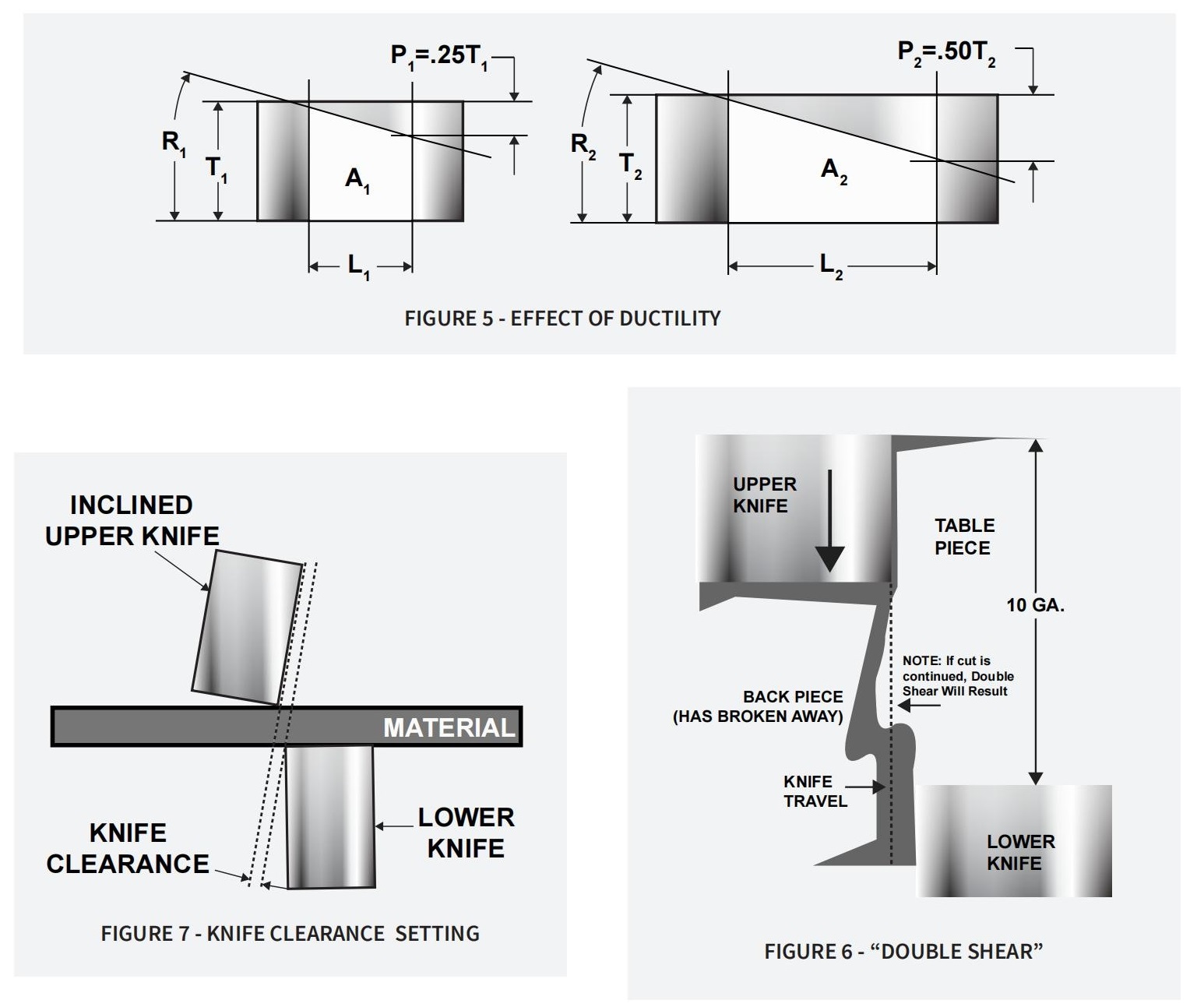

Wenn R₂ = 2R₁ → dann Kraft₂ = ½ Kraft₁

Best Practice: Verwenden Sie den minimalen Spanwinkel, der eine akzeptable Schnittqualität liefert, ohne die Maschinengrenzen zu überschreiten. Höhere Spanwinkel sind besonders vorteilhaft für Edelstahl und hochduktile Werkstoffe.

4.0Wie sich Materialeigenschaften auf die Scherleistung auswirken

4.1Materialfestigkeit und ihre Auswirkung auf die Scherkapazität

Materialien, die stärker sind als Weichstahl (höhere UTS/YS) erfordern reduzierte Kapazität.

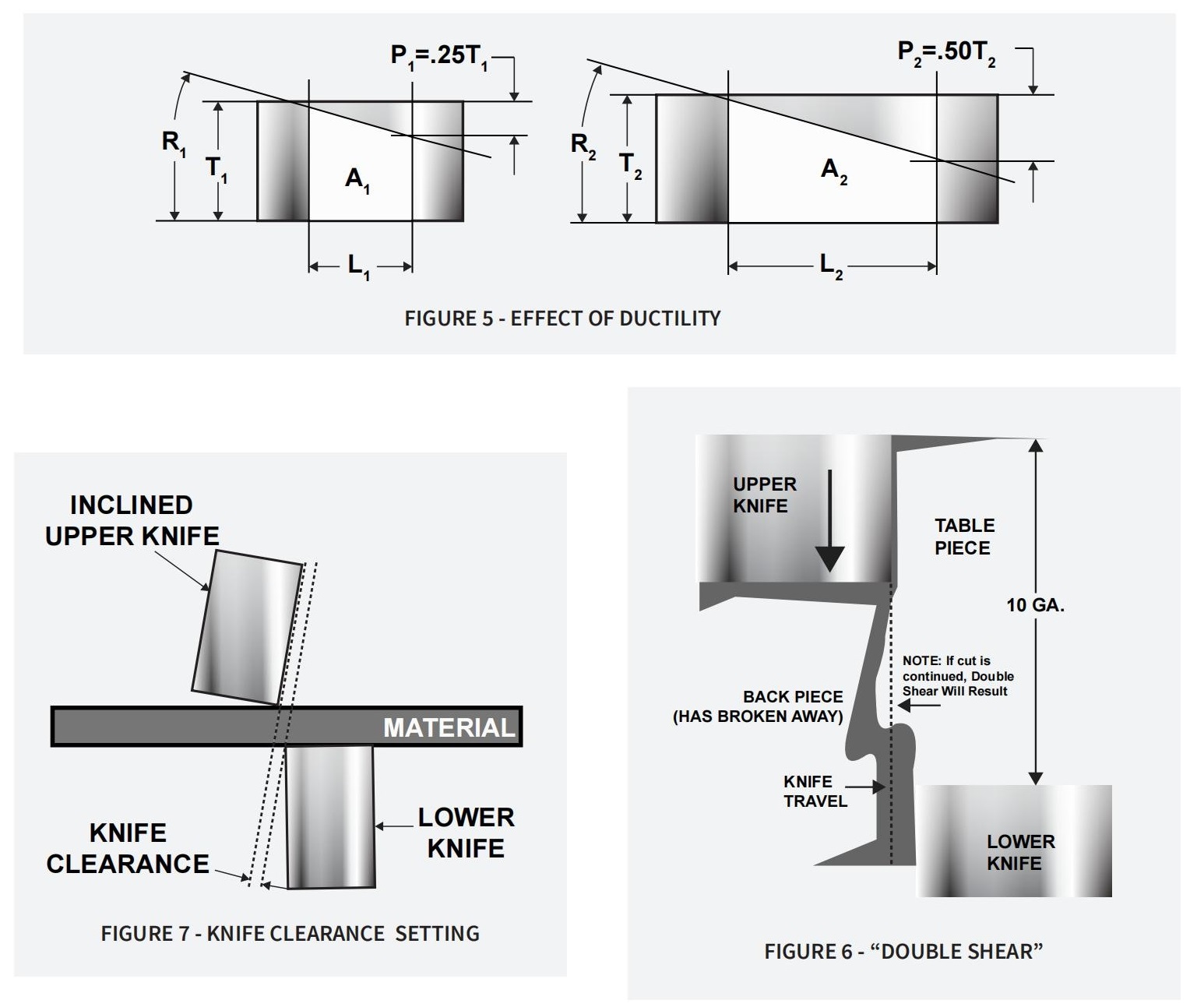

4.2Duktilität und Messerpenetration beim Blechschneiden

Bei Materialien mit einer Dehnung über 35% verringert sich die Scherleistung aufgrund der tieferen Messerpenetration.

Beispiele hierfür sind:

- 1006, 1008 und manchmal 1010/1012 Kohlenstoffstähle

- ASTM A283 Klasse A, A285 Klasse A, A570 Klasse 30 (wenn die Dehnung 35% übersteigt)

5.0Scherkraft und Metalldicke: Welche Beziehung besteht?

Die Scherkraft steigt quadratisch mit der Dicke:

Kraft ∝ Dicke²

→ Wenn T₂ = 2T₁ → Kraft₂ = 4 × Kraft₁

6.0Minimale scherbare Dicke nach Maschinentyp

Die Mindestgrenzen hängen vom Messerabstand und der Schärfe ab. Beispiele:

| Modell | Messgerät | Zoll | mm |

| 375 HS | 26 GA | 0.018″ | 0.45 |

| 500 HS | 22 GA | 0.030″ | 0.76 |

| 750 HS | 20 GA | 0.036″ | 0.91 |

| SE-Serie | 16 GA | 0.060″ | 1.52 |

7.0Warum der Messerabstand beim Blechschneiden wichtig ist

Der richtige Messerabstand gewährleistet saubere, gleichmäßige Schnitte.

- Zu wenig: Doppelte Scherung, Grate, schneller Verschleiß

- Zu viel: Ungenaue Schnitte, Falten

7.1Empfohlene Messerabstandseinstellungen je nach Scherentyp:

- Mechanische Scheren: 7%der Materialstärke

- Hydraulische Schere: 7–15%, einstellbar mit Tischunterlagen

Halten Sie bei Edelstahl einen Mindestabstand ein, um Grate und Kaltverfestigung zu vermeiden.

8.0Arten von Schermessern und ihre Anwendungen

Die Wahl der richtigen Messermaterialbalance Verschleißfestigkeit Und Stoßfestigkeit.

| Typ | Verschleißfestigkeit | Stoßfestigkeit | Ideale Verwendung |

| A | Höchste | Niedrigste | Dünner Weich-/Edelstahl |

| B | Hoch | Niedrig | Leichter Edelstahl oder Aluminium |

| C | Medium | Medium | Universelles Schneiden |

| D | Niedrig | Hoch | Anwendungen mit hoher Stoßbelastung |

| E | Niedrigste | Höchste | Abrasive, spröde oder schlagfeste Materialien |

| S | Mäßig | Sehr hoch | Edelstahl, Inconel, Hastelloy, duktile Legierungen |

Zum häufigen Schneiden von Edelstahl (insbesondere bei Verwendung von >50%) wird Typ S empfohlen.

Für dünnen Edelstahl (≤10 GA) kann Typ A ausreichend sein.

9.0Messerverschleiß, Inspektion und Wartung – Grundlagen

Stumpfe oder beschädigte Messer erhöhen die Schneidkraft und können Maschinen beschädigen.

9.1Gängige Messerverschleißindikatoren

- Schröpfen

- Helle Zonen (deuten auf Doppelscherung hin)

- Schlechte Kantenverarbeitung

9.2Faktoren, die den Messerverschleiß beschleunigen:

- Brenngeschnittene oder gehärtete Materialien

- Gemusterte Bleche (zB Trittbleche)

- Unsachgemäßer Abstand

- Schneidstoffe >300 BHN

9.3Der Einfluss der Rückenteiltiefe auf die Scherkraft:

- Messer regelmäßig drehen und schärfen

- Überwachen Sie den Verschleiß in der Nähe der quadratischen Arme

- Vermeiden Sie das Schneiden von AR-Platten >360 BHN

10.0Kaltverfestigung beim Metallscheren verstehen

Die Tiefe des Rückenteils ist der Abstand von der Klinge zur Hinterkante des Materials:

- Größere Tiefe → höherer Kraftaufwand

- Verwenden Sie pneumatische Tische oder Eckarme für die Unterstützung schwerer oder duktiler Materialien

11.0Auswirkungen der Kaltverfestigung

Kaltverfestigende Werkstoffe wie Edelstahl und Nickellegierungen erfordern aufgrund ihrer höheren Oberflächenhärte mehr Kraft zum Scheren. Verwenden Sie Messer mit hoher Stoßfestigkeit und entsprechender Spaneinstellung, um dies zu minimieren.

12.0Zu vermeidende Praktiken

| Üben | Risiko |

| Beschnitte < 0,125″ | Erhöhte Belastung, Materialeinschluss |

| Großer Messerdurchgang bei dünnen Blechen | Wischen statt sauberer Schnitte |

| Mehrschichtiges Schneiden | Schlechte Schnittqualität, Maschinenüberlastung |

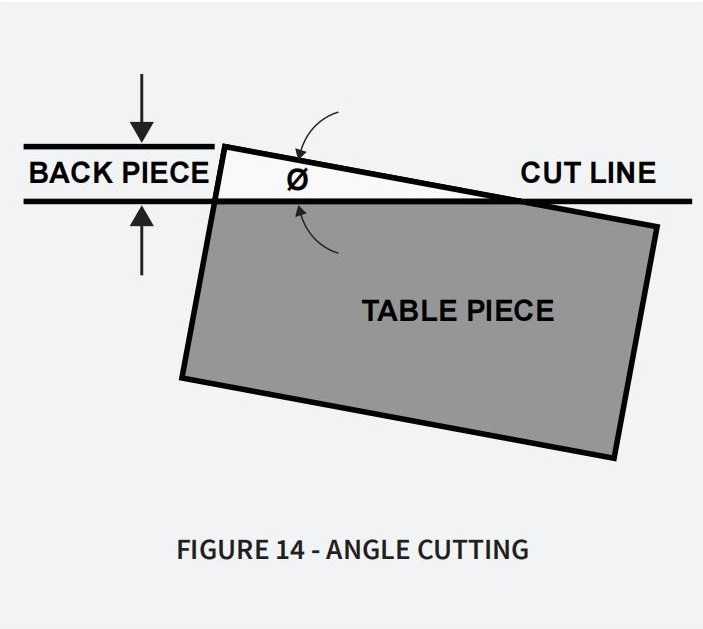

| Winkelschnitte < 20° | Splitter, Scherversagen |

13.0Scherkapazität vs. Messerkapazität: Was ist der Unterschied?

Das Verständnis dieses Unterschieds verhindert vorzeitiges Versagen:

| Parameter | Regiert | Hängt ab von |

| Scherkapazität | Maschine | Dicke² × Scherfestigkeit × Spanwinkel |

| Messerkapazität | Messermaterial | Dicke × Scherfestigkeit (unabhängig vom Neigungswinkel) |

Hydraulische Modelle verfügen oft über einen Überlastungsschutz. Ein Blockieren erhöht jedoch den Messerverschleiß.

14.0Allgemeine Schertragfähigkeits-Referenztabelle (Auszug)

| ASTM-Klasse | Zugfestigkeit (ksi) | Streckgrenze (ksi) | Min. Dehnung (% in 2″) | Nenndicke des Weichstahls | Äquivalente maximale Kapazität (Zoll) |

|---|---|---|---|---|---|

| A36 | 58–80 | 36–51 | 23 | 0,188″ (ca. 7 GA) | 0.250 / 0.375 / 0.500 / 0.625 / 0.750 |

| A514 | 110–130 | ≥110 | 18 | 0,188″ (ca. 7 GA) | 0.281 / 0.375 / 0.500 / 0.625 / 0.750 |

| A572 Klasse 50 | ≥65 | ≥50 | 21 | 0,188″ (ca. 5 GA) | 0.344 / 0.438 / 0.562 / 0.688 / 0.875 |

Hinweise zur Verwendung:

Dieses Diagramm dient zur Schätzung der maximal scherbaren Dicke für verschiedene ASTM-Stahlsorten auf Metallscheren, einschließlich hydraulischen Scheren, mechanischen Scheren und CNC-gesteuerten Schersystemen.

„Äquivalente maximale Kapazität“ spiegelt die typische Scherbelastbarkeit basierend auf Weichstahl als Basismaterial wider.

14.1Beispiel:

- 250″ A572 Klasse 65→ Erfordert Scherfestigkeit für 0,375″ Weichstahl

- T-1 (ASTM A514)auf einem 750″ Schere → Maximale Kapazität: 0.625″

15.0Referenztabelle zur Schertragfähigkeit von Stahl

| Stahlsorte | Zugfestigkeit (ksi) | Streckgrenze (ksi) | Min. Dehnung (%) | 12 GA (0,1046″) | 10 GA (0,1345″) | 0.188″ | 0.250″ | 0.281″ | 0.375″ | 0.500″ | 0.625″ | 0.750″ | 1.000″ | 1.250″ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1008 CS Typ A/B/C | NS | 20–40 | 30 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 DDS | NS | 17–29 | 38 | 14 GA | 12 GA | 10 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 SS Klasse 40 | 52 Minuten | 40 Minuten | 20 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 HSLAS Klasse 50 Kl. 1 | 65 Minuten | 50 Minuten | 20 | 13 GA | 11 GA | 8 GA | 5 GA | – | – | – | – | – | – | – |

| A1011 SS Klasse 36 Typ 2 | 58–80 | 36–51 | 21 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1011 HSLAS Klasse 70 Kl. 1 | 85 Minuten | 70 Minuten | 14 | 14 GA | 12 GA | 9 GA | 7 GA | – | – | – | – | – | – | – |

| A1011 HSLAS-F Klasse 80 | 90 Minuten | 80 Minuten | 18 | 14 GA | 12 GA | 10 GA | 7 GA | 0.281 | 0.375 | 0.500 | – | – | – | – |

Hinweise:

Diese Tabelle bietet allgemeine Richtlinien für die geschätzte Scherdicke basierend auf den mechanischen Materialeigenschaften.

Bei den Werten handelt es sich um Nominalwerte, die mit der Kapazität und Klingenkonfiguration der jeweiligen Schneidemaschine verglichen werden sollten.

GA-Referenzen (Gauge) sind ungefähr und können je nach Standard variieren (z. B. US-Stahlstärke vs. Herstellerspezifikation).

Die Scherleistung wird durch den Spanwinkel, den Klingenabstand, den Klingenzustand und die Materialhärte beeinflusst.

16.0Optionale Scherfunktionen zur Verbesserung der Schnittgenauigkeit

- Unverlierbare Tischscheiben zur schnellen Messerspalteinstellung

- Freiraum für Kraftmesser(automatisierte Modelle)

- Pneumatisches Blatt unterstützt zur Handhabung großer oder flexibler Materialien

- Hintere Ecke unterstützt um Verformungen bei dickem oder duktilem Material zu verhindern

17.0Abschließende Zusammenfassung: Best Practices für sicheres und effizientes Scheren

- Beginnen Sie mit dem maximalen Spanwinkel und reduzieren Sie ihn dann je nach Schnittqualität

- Passen Sie Messertyp immer an Material und Dicke an

- Überwachen Sie den Verschleiß, halten Sie den Abstand ein und wechseln Sie die Messer regelmäßig

- Überschreiten Sie niemals die Nennleistung von Scheren oder Messern

Durch die Anwendung dieser Prinzipien und das Verständnis der Physik hinter dem Scheren können Bediener eine sichere, präzise und langlebige Leistung ihrer Schneidgeräte gewährleisten.