ALEKVS Rollformmaschine für Rund- und Vierkantrohre

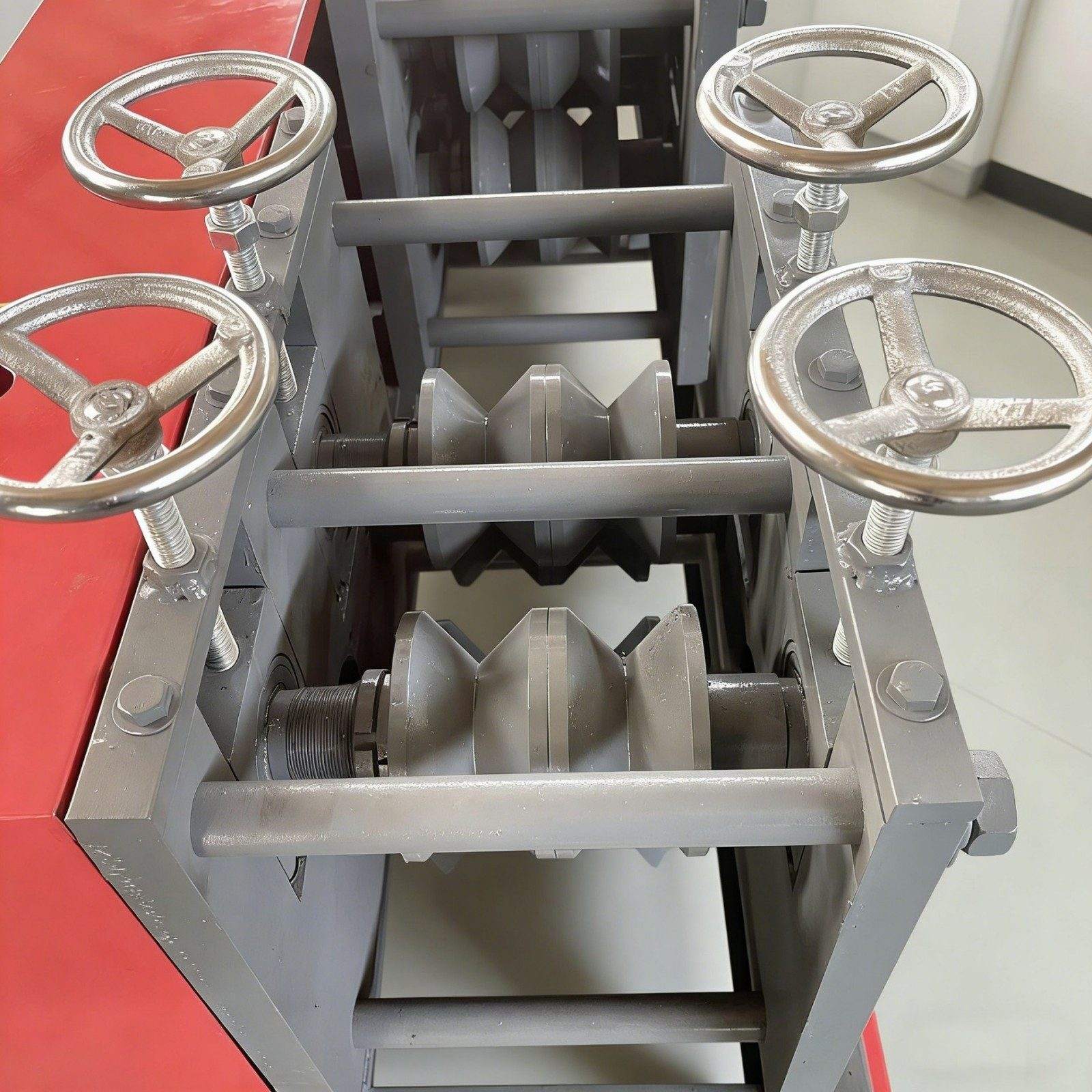

Walzformmaschine für Vierkantrohre Komponente

- Einstiegsleitfadensystem– Gewährleistet eine reibungslose Rohrzuführung und präzise Ausrichtung für eine stabile Formgebung.

- Hochleistungs-Maschinenrahmen– Die robuste Schweißkonstruktion garantiert langfristige Genauigkeit und vibrationsfreien Betrieb.

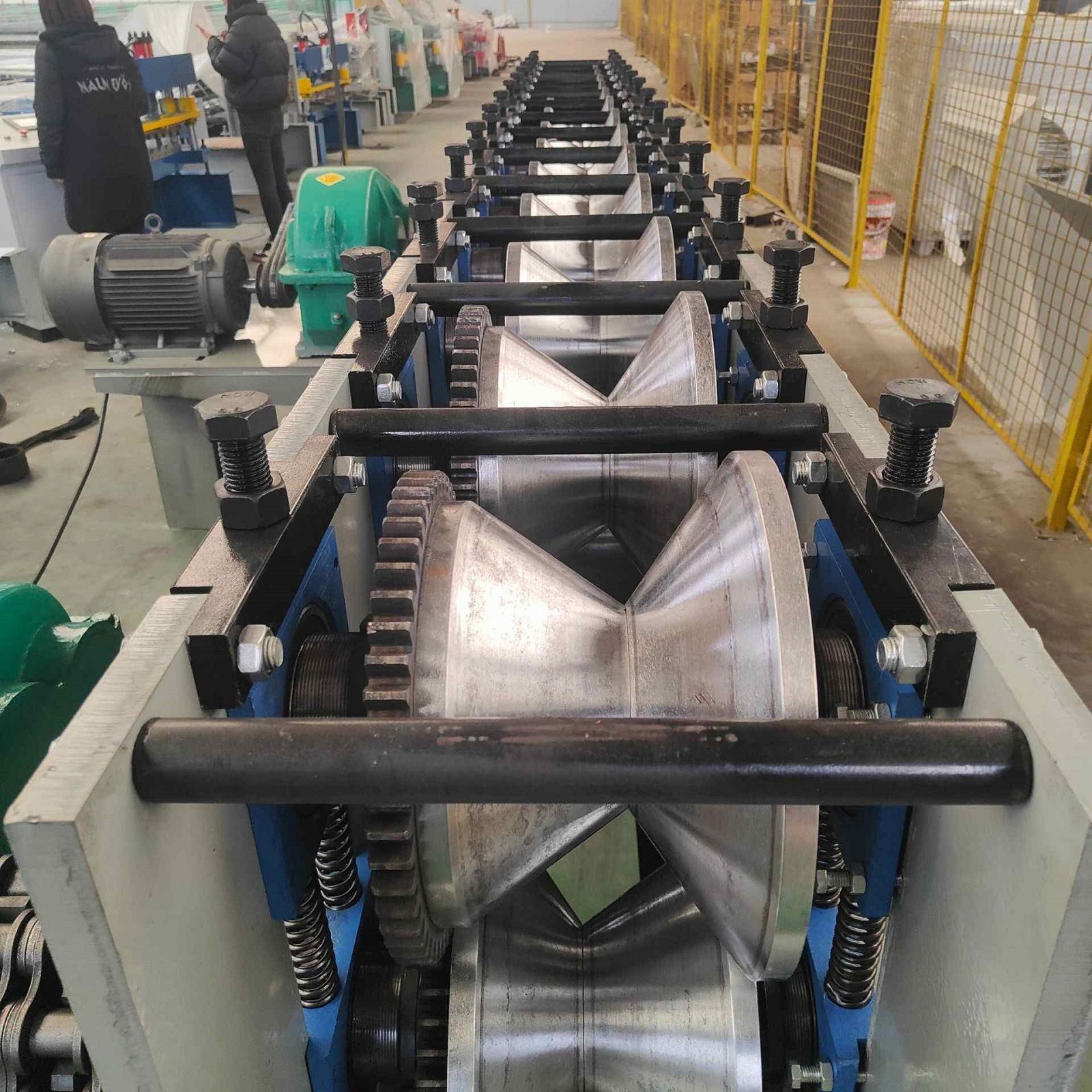

- Walzformwerkzeuge– Walzen aus gehärtetem legiertem Stahl sorgen für präzise Ecken und gleichmäßige rechtwinklige Profile.

- Antriebssystem– Ein drehmomentstarker Motor und ein Getriebe sorgen für eine stabile, synchronisierte Walzenrotation.

- Größeneinheit– Eine präzise Kalibrierung gewährleistet genaue Seitenlängen, Diagonalen und Geradheit.

- Schneidsystem– Automatisches Längenschneiden für saubere, effiziente und wiederholbare Ergebnisse.

- SPS-Steuerungssystem– Der benutzerfreundliche Touchscreen ermöglicht eine schnelle Einrichtung und eine vollautomatische Produktion.

Funktionsprinzip

- Fütterungsphase

Fertige Rundrohre (typischerweise ERW-geschweißte Rohre oder nahtlose Rohre) werden über ein Führungssystem in die Maschine eingeführt, das eine stabile Ausrichtung und einen präzisen Eintritt in die Rollformstationen gewährleistet. - Walzprofilierungsstufe

Das runde Rohr durchläuft mehrere Walzensätze mit spezifischen Winkeln und Konturen. Jeder Walzensatz übt kontrollierten Druck auf die Rohrwand aus und formt so den kreisförmigen Querschnitt schrittweise zu einem quadratischen oder rechteckigen Profil. - Die vorderen Walzenstationen führen das erste Glätten und die Eckvorformung durch.

- Die letzten Walzenstationen führen eine Präzisionsformung durch, um genaue Seitenlängen, Diagonaltoleranzen und Rechtwinkligkeit zu gewährleisten.

- Größen- und Zuschnittphase

Nach der Formgebung gelangt das Vierkantrohr zur Maßkalibrierung in die Kalibriereinheit. Ein Schneidsystem – beispielsweise eine fliegende Säge oder eine hydraulische Schneideinheit – schneidet das Rohr auf voreingestellte Längen. - Entladungsphase

Die fertigen Vierkantrohre werden auf den Auslauftisch oder in den Stapelbereich transportiert, womit der Formgebungsprozess abgeschlossen ist.

Hauptmerkmale und Vorteile

- Kaltumformverfahren, Materialeigenschaften bleiben erhalten

Eine Erwärmung ist nicht erforderlich, wodurch Oxidation oder Schäden an der Kornstruktur vermieden werden. Die mechanischen Eigenschaften des fertigen Rohrs entsprechen denen des Ausgangsmaterials. - Flexible Produktion, eine Maschine für verschiedene Größen

Durch den Wechsel der Rollformwerkzeuge kann die Maschine verschiedene quadratische und rechteckige Rohrgrößen herstellen und so unterschiedlichen Anwendungsanforderungen gerecht werden. - Hohe Effizienz und niedrige Produktionskosten

Das kontinuierliche Walzprofilieren ermöglicht Produktionsgeschwindigkeiten von 10–30 m/minIm Vergleich zu herkömmlichen Schweißverfahren für Vierkantrohre entfallen das Abwickeln der Platten, das Schweißen und das Schleifen, wodurch der Arbeitsaufwand und der Materialverbrauch deutlich reduziert werden. - Hohe Präzision und stabile Qualität

Die mehrstufige Umformung in Kombination mit der Kalibrierung der Abmessungen gewährleistet enge Toleranzen bei Seitenlänge, Diagonalen, Geradheit und Oberflächenqualität. - Hoher Automatisierungsgrad, einfache Bedienung

Das SPS-gesteuerte System ermöglicht die automatische Zuführung, Formgebung, Kalibrierung und das Schneiden. Für die normale Produktionsüberwachung sind nur 1–2 Bediener erforderlich.

Anwendungsbereich

- Rohmaterialverträglichkeit

Geeignet für runde Rohre aus Kohlenstoffstahl, verzinktem Stahl und Edelstahl. Typischer Wandstärkenbereich: 0–6,0 mm(abhängig vom Maschinenmodell). - Anwendungen für fertige Rohre

- Stahlbau: Stützen, Träger, Tragrahmen

- Lagerung und Logistik: Regalständer und -träger

- Verkehrseinrichtungen: Leitplanken, Zäune, Lichtmastfundamente

- Möbelherstellung: Tischgestelle, Stuhlgestelle, Bettgestelle

- Maschinenbau: Geräterahmen und Schutzrohrkonstruktionen

Bitte füllen Sie dieses Formular aus, um eine Angebotsanfrage zu senden. Ein Mitglied unseres Teams wird die Details prüfen und sich innerhalb von 12 Geschäftsstunden bei Ihnen melden.