- 1.0Was ist Gewinderollen?

- 2.0Rollen vs. Schneiden: Ein klarer Vergleich

- 3.0Vorteile des Gewinderollens gegenüber dem Schneiden

- 4.0Materialüberlegungen: Der Formbarkeitsindex

- 5.0Konstruktionsrichtlinien für gerollte Gewinde

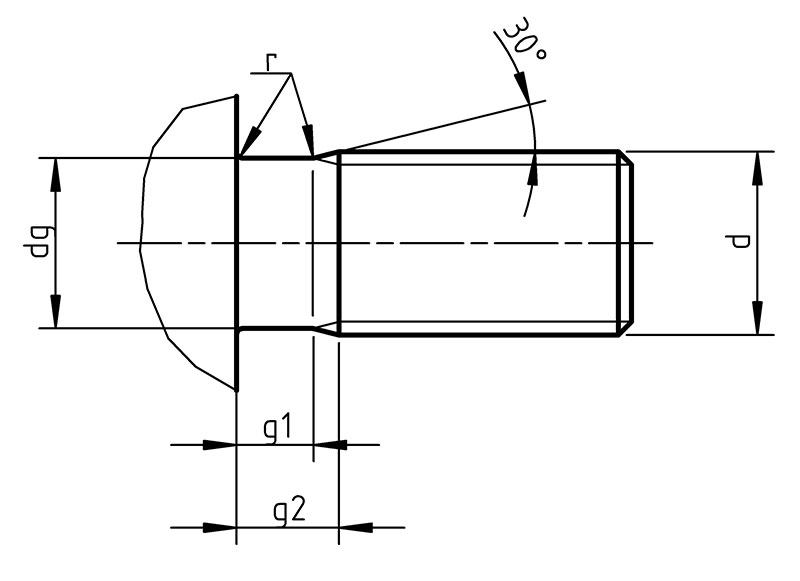

- 6.0Gewinderollwerkzeuge

- 7.0Betriebsparameter: Geschwindigkeit und Vorschub

- 8.0Gewindeprüfung und -messung

- 9.0Abschluss

- 10.0FAQ: Häufige Probleme beim Gewinderollen

In der Welt der Präzisionsbearbeitung sind Gewinde allgegenwärtig – von Befestigungselementen in der Luft- und Raumfahrt bis hin zu Automobilkomponenten, von medizinischen Implantaten bis hin zu Industriehardware.

Traditionell werden Gewinde durch Schneiden hergestellt: durch das Entfernen von Material mit Gewindebohrern, Schneideisen oder Einschneidwerkzeugen. Das Schneiden ist zwar effektiv, bringt aber gewisse Einschränkungen mit sich: geringere Produktionsgeschwindigkeiten, schwächere Gewinde und höhere Kosten bei der Massenproduktion.

Es gibt jedoch eine schnellere, stärkere und wirtschaftlichere Alternative: Gewinderollen.

Gewinderollen ist ein Kaltumformungsverfahren, kein Schneidvorgang. Anstatt Metall zu entfernen, Gewinderollen verdrängt und formt Material unter Druck, wodurch Gewinde mit bemerkenswerter Festigkeit, Genauigkeit und Oberflächenqualität entstehen.

1.0Was ist Gewinderollen?

Gewindewalzen ist ein Kaltumformungsverfahren Dabei wird ein zylindrischer Rohling zwischen gehärteten Matrizen gepresst, um das Material plastisch in die Form des Gewindes zu verformen. Im Gegensatz zum Schneiden, bei dem die Kornstruktur des Materials durchtrennt wird, erhält und richtet den Faserverlauf neu aus in Gewinderichtung, wodurch stärkere und ermüdungsbeständigere Teile entstehen.

Wichtige Merkmale des Gewinderollens:

- Kein subtraktiver Prozess— es entstehen keine Späne

- Verfestigungseffekt— Material wird härter und fester

- Hervorragende Oberflächenbeschaffenheit— durch das Polieren der Form beim Walzen

- Hohe Präzision— einheitliche Form und Dimension

2.0Rollen vs. Schneiden: Ein klarer Vergleich

Die Unterschiede zwischen geschnittenen und gerollten Gewinden sind erheblich und wirken sich auf Festigkeit, Verarbeitung, Effizienz und Gesamtkosten aus. Die folgende Tabelle zeigt die wichtigsten Unterschiede:

| Funktion/Aspekt | Gewindeschneiden | Gewinderollen |

| Prozesstyp | Materialabtrag (Schneiden) | Kaltumformung (Verdrängung) |

| Stärke | Basislinie | Bis zu 30% stärker durch Kaltverfestigung |

| Oberflächenbeschaffenheit | Bei raueren Teilen ist möglicherweise eine Nachbearbeitung erforderlich | Glatte, durchgehende und hochwertige Oberfläche |

| Genauigkeit / Profil | Hängt von der Schärfe des Werkzeugs und den Fähigkeiten des Bedieners ab | Hohe Wiederholgenauigkeit, präzises Profil |

| Materialabfall | Erzeugt Chips | Minimaler oder kein Materialabfall |

| Produktionsgeschwindigkeit | Mäßig | Schnellerer, kontinuierlicher Prozess |

| Standzeit | Kurzer bis mittlerer Werkzeugverschleiß durch Schneiden | Länger, je nach Materialhärte |

| Lieferzeit | Länger durch stufenweises Schneiden | Kürzere, weniger Nachoperationen |

| Ideale Materialien | Die meisten Metalle, schonender für weiche Metalle | Weichere Metalle werden bevorzugt; härtere Metalle sind möglich, verkürzen aber die Lebensdauer der Matrize |

| Häufige Probleme | Grate, Werkzeugspuren, Mikrorisse | Splitter, abgewetzte Spitzen, Steigungs-/Spiralprobleme |

Aus diesem Vergleich geht klar hervor, dass Gewindewalzen bietet erhebliche Vorteile hinsichtlich Festigkeit, Oberflächenqualität und Effizienz, was es zur bevorzugten Wahl für die Massenproduktion oder Anwendungen macht, die langlebige Gewinde erfordern.

3.0Vorteile des Gewinderollens gegenüber dem Schneiden

Warum sollten Sie sich für das Rollen statt für das Schneiden entscheiden? Die Vorteile sind beträchtlich:

- Geringere Kosten

Weniger Materialabfall und eine längere Werkzeuglebensdauer führen direkt zu niedrigeren Produktionskosten. - Höhere Effizienz

Insbesondere bei der Großserienproduktion ist das Walzen deutlich schneller als das Schneiden. - Stärkere Fäden

Gerollte Gewinde können bis zu 30–40% höhere Zugfestigkeit und Ermüdung Leben im Vergleich zu geschnittenen Gewinden. - Bessere Oberflächenbeschaffenheit

Durch das Walzen wird das Material poliert, wodurch eine glatte, kaltverfestigte Oberfläche entsteht. - Verbesserte Genauigkeit

Gerollte Gewinde gewährleisten engere Toleranzen und konsistente Profile über große Chargen hinweg.

4.0Materialüberlegungen: Der Formbarkeitsindex

Nicht jedes Material reagiert auf das Rollen gleich. Die Formbarkeitsindex wird verwendet, um die Eignung eines Materials zum Gewindewalzen zu beurteilen. Im Allgemeinen gilt:

- Weichere Materialien lassen sich leichter rollen, können aber zu durchschnittlichen Oberflächen führen

- Härtere Materialien verkürzen die Lebensdauer der Matrize, führen aber oft zu besseren Oberflächengüten

Allgemeines Werkstoffverhalten beim Gewindewalzen

| Material | Härte | Gewindeoberfläche | Die Life |

| Messing (345, 360) | < Rb 75 | Gut / Schlecht | Mittel–Hoch |

| Aluminium (2024-T4, 6061-T6) | < Rb 120 | Ausgezeichnet / Gut | Hoch |

| Edelstahl (302, 440) | < Rc 32 | Exzellent | Mittel–Niedrig |

| Stahl (1018, 12L14) | < Rc 24 | Ausgezeichnet / Befriedigend | Medium |

Elementare Effekte:

- Schwefel in Stahl Und Wismut in Aluminium können schuppenartige Defekte verursachen, die die Oberflächenqualität mindern.

- Elemente wie Schwefel, Blei und Wismut verbessern die Bearbeitbarkeit (Schneiden), behindern jedoch die Kaltverformung (Walzen).

Fazit: Die Auswahl des richtigen Materials – oder die Balance zwischen Bearbeitbarkeit und Formbarkeit – ist entscheidend.

5.0Konstruktionsrichtlinien für gerollte Gewinde

Die richtige Konstruktion des Rohlings und die entsprechenden Eigenschaften gewährleisten ein erfolgreiches Walzen:

Rohlingdurchmesser

Empfohlener Rohlingsdurchmesser ≈: Maximaler Teilkreisdurchmesser – 0,002″

Anpassungsverhältnis: Jede 0,001″ Rohlingsänderung verändert den Außendurchmesser um ~0,003″

Fasenwinkel

Typisch: 30° (bildet nach dem Rollen ~45°)

Für härtere Materialien: Verwenden Sie 25°–28°, um die Lebensdauer der Matrize zu verlängern

Schulterfreiheit

Halten Sie ≥ 1,25–1,5 × Steigung zwischen Gewindeanfang und Schulter ein

Gewindelänge vs. Rollenlänge

Formel: Walzenarbeitsfläche = (2,5 × Steigung) + Gewindelänge

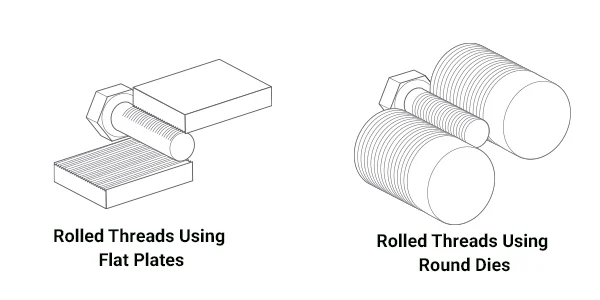

6.0Gewinderollwerkzeuge

Rollen

- In mehreren Ausführungen für unterschiedliche Teileausrichtungen erhältlich

- Material, Wärmebehandlung und Beschichtungen beeinflussen Leistung und Werkzeuglebensdauer

- Mehr „Starts“ auf einer Rolle ermöglichen höhere Drehzahlen und eine längere Werkzeuglebensdauer

Rasierwerkzeuge

- Bietet einfache Einstellung, Wiederholbarkeit und Stabilität

- Kann für verschiedene Teilegrößen und Trägerarten ausgelegt werden

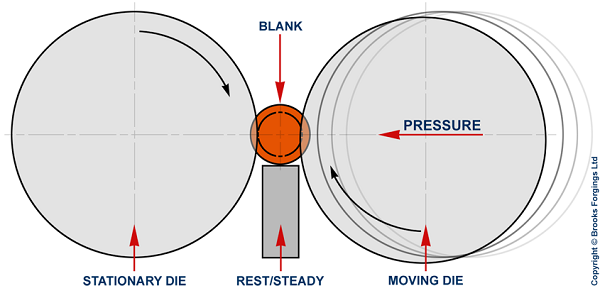

Anlagen

- Radiale Einklemmung— spannt und rollt schnell radial

- Axiales Endwalzen— ideal für Fäden, die länger als die Rollenbreite sind

- Tangential– schnell für hohes Volumen, verursacht aber seitliche Kräfte

- Axial-Drehtransfer— ermöglicht das Gewinderollen neben den Schultern

7.0Betriebsparameter: Geschwindigkeit und Vorschub

Gewindewalzen ist oft die schnellster Vorgang in der Prozesskette.

- Allgemeine Richtlinie: Werkstückdrehzahl ≈ 300 × Walzenstarts

- Höhere Walzgeschwindigkeiten verbessern in der Regel die Oberflächengüte

- Die richtige Schmierung ist entscheidend, um die Reibung zu reduzieren und die Lebensdauer der Matrize zu verlängern

8.0Gewindeprüfung und -messung

Durch die Prüfung wird sichergestellt, dass gerollte Gewinde den Funktionsanforderungen entsprechen. Zu den gängigen Methoden gehören:

- Gut/Schlecht-Ringlehren— einfach und weit verbreitet

- Gewindemikrometer / Dreidrahtmethode— genaue Messung des Teilkreisdurchmessers

- Tri-Roll-Messgeräte (Johnson Gage)— zur Beurteilung der funktionellen Passform

- Funktionale und segmentierte Messgeräte— zur Beurteilung von Gewindeform und Flankenwinkeln

- NPT-/NPTF-Messgeräte— für kegelige Rohrgewinde

Wichtige zu prüfende Abmessungen:

- Rohlingsdurchmesser

- Teilkreisdurchmesser

- Hauptdurchmesser

Für Rohrgewinde, L1/L2-Messgeräte Und Sextantenmessgeräte werden verwendet, um die Dichtigkeit und die richtige Gewindeform sicherzustellen.

9.0Abschluss

Gewinderollen ist weit mehr als eine Alternative zum Schneiden – es ist eine überlegener Herstellungsprozess zur Herstellung hochwertiger Gewinde. Durch die Kaltumformung bietet das Gewindewalzen:

- Höhere Festigkeit

- Geringere Kosten

- Höhere Effizienz

- Überragende Genauigkeit und Oberflächengüte

- In Kombination mit dem richtigen Material, Design, Werkzeugen, Betriebsparametern und Prüfverfahren kann das Gewindewalzen die Produktleistung und die Fertigungsproduktivität erheblich steigern.

Für Branchen, in denen Stärke, Präzision und Kosteneffizienz sind am wichtigsten, Gewinderollen wird schnell zum neuer Standard in der Gewindeproduktion.

10.0FAQ: Häufige Probleme beim Gewinderollen

Warum sehe ich Splitter oder Flocken in gerollten Gewinden?

Dies geschieht in der Regel, wenn das Rohmaterial ungünstige Zusätze (wie Schwefel, Wismut oder Blei) enthält oder die Oberflächenvorbereitung schlecht ist. Diese Einschlüsse können die Bearbeitung erleichtern, behindern aber die Kaltverformung, da sie beim Walzen zu Abplatzungen führen.

Was verursacht eine falsche Steigung oder Führung bei Gewinden?

Eine falsche Steigung/Voreilung ist häufig auf falsch ausgerichtete Walzen, falsche Einstellparameter oder abgenutzte Werkzeuge zurückzuführen. Auch falsche Vorschubgeschwindigkeiten im Verhältnis zur Walzenkonstruktion können eine Ursache sein.

Warum haben meine gerollten Gewinde einen nicht übereinstimmenden Steigungswinkel?

Ein nicht übereinstimmender Schrägungswinkel weist typischerweise auf eine falsche Rollengeometrie, eine falsche Rollenauswahl oder Einrichtungsfehler im Rollaufsatz hin.

Warum sind die Walzergebnisse zwischen Teilen oder Chargen inkonsistent?

Schwankungen in der Materialhärte, der Schmierqualität oder der Maschinenstabilität können zu uneinheitlichen Walzbedingungen führen. Die Einhaltung kontrollierter Prozessparameter ist daher von entscheidender Bedeutung.

Kann ich Gewinde auf hohle Werkstücke, geschlossene Löcher oder unrunde Rohlinge rollen?

Diese Rohlinge stellen eine große Herausforderung dar. Unrundes oder ungleichmäßiges Material verhindert die richtige Gewindebildung und führt zu schwachen, verzerrten oder unvollständigen Gewinden.

Warum sind meine Fäden in der Mitte ausgefüllt, aber nicht an den Enden?

Dies geschieht, wenn Fasenwinkel nicht ausreichen, Rohlingsdurchmesser nicht stimmen oder die Rolldurchdringung am Gewindeeingang und -ausgang nicht richtig eingestellt ist.

Was verursacht eine schlechte Oberflächengüte bei gerollten Gewinden?

Raue oder stumpfe Oberflächen deuten meist auf unzureichende Schmierung, verschlissene Gewinderollen oder zu niedrig eingestellte Rollgeschwindigkeiten hin.

Warum ist meine Gewindeform verzerrt?

Eine schlechte Gewindeform (abgerundete Flanken, falsche Gewindespitzenform) ist oft auf eine falsche Rohlingsgröße, zu hohe Materialhärte oder Walzenverschleiß zurückzuführen. Die richtige Rohlingsvorbereitung und die Verwendung scharfer Walzen helfen, dies zu vermeiden.

Warum sind die Spitzen meiner Gewinde nicht vollständig ausgebildet?

Unvollständige Spitzen werden typischerweise durch zu kleine Rohlinge, unzureichende Walzdurchdringung oder unzureichenden Walzdruck verursacht. Das Anpassen des Rohlingsdurchmessers und die Sicherstellung der richtigen Werkzeugkonfiguration können dieses Problem lösen.

Was verursacht abgeriebene Spitzen an gerollten Gewinden?

Abgenutzte oder zerkratzte Wellenberge sind ein Zeichen für Fehlausrichtung, mangelnde Schmierung oder zu hohen Rolldruck. Um diesen Defekt zu vermeiden, sind eine korrekte Ausrichtung und Schmierung unerlässlich.

Verweise

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/what-are-the-differences-between-cut-and-rolled-threads/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/