- 1.0Was ist Rollformen?

- 2.0Was ist eine Rollformmaschine?

- 3.0Arbeitsablauf einer Rollformmaschine

- 3.1Vorverarbeitungsphase

- 3.2Umformungsprozess

- 3.3Sekundäroperationen (Nachformungsverarbeitung)

- 3.4Matrizenkühlung und -einstellung

- 3.5Vergleich zwischen Vorschnitt und Nachschnitt

- 3.6Fehlerbehebung und Anpassung

- 3.7Sicherheits- und Betriebsprotokolle

- 3.8Rollformwerkzeugsystem: Rafted Tooling

- 3.9Kompletter Arbeitsablauf der Rollformlinie

- 4.0Schlüsselkomponenten einer Rollformmaschine

- 5.0Aufbau und Betrieb von Rollformmaschinen

- 6.0Sicherheitsaspekte bei Rollformvorgängen

- 7.0Gängige Typen von Rollformmaschinen (nach Anwendung und Produkttyp)

- 8.0Warum Rollformen wählen?

- 9.0Vorteile des Rollformens

- 10.0Anwendungen von Rollformmaschinen

1.0Was ist Rollformen?

Rollformen– auch als Rollformen oder Walzprofilieren bezeichnet – ist ein kontinuierlicher Biegeprozess, der dazu dient, lange Metallstreifen (normalerweise aus Coils) in die gewünschten Querschnittsprofile zu bringen.

Der Metallstreifen durchläuft eine Reihe präzise positionierter Walzen, die jeweils schrittweise Biegungen vornehmen, bis die endgültige Form erreicht ist. Dieses Verfahren eignet sich ideal für die Herstellung langer, gleichmäßiger Profile in großen Stückzahlen.

Hauptvorteile rollgeformter Produkte:

- Leicht: Im Vergleich zu ähnlichen Formen, die durch Extrusion hergestellt werden, sind rollgeformte Teile normalerweise leichter und weisen dünnere Wandabschnitte auf.

- Hohe Festigkeit: Durch die Kaltverformung kommt es zu einer Kaltverfestigung, die die Festigkeit des Materials deutlich erhöht.

- Hohe Produktionseffizienz: Der Prozess ist kontinuierlich und automatisiert, was höhere Produktionsgeschwindigkeiten und einen geringeren Energieverbrauch ermöglicht.

- Einfache Oberflächenbehandlung: Materialien können vor der Formgebung vorbeschichtet (z. B. lackiert oder verzinkt) werden, wodurch eine sekundäre Oberflächenbearbeitung überflüssig wird.

Zusammenfassend: Das Rollformen bietet durch einen vollautomatischen, kontinuierlichen Prozess eine schnelle, stabile und flexible Fertigungslösung und ist daher ideal für die Produktion gleichmäßiger Metallprofile im großen Maßstab.

2.0Was ist eine Rollformmaschine?

2.1Einführung in Rollformmaschinen:

Eine Rollformmaschine ist ein zentrales Werkzeug der Metallumformung und wird häufig in der Produktion von Industrie- und Alltagsprodukten eingesetzt. Sie ermöglicht die effiziente Fertigung von Komponenten wie Garagentoren, Fahrzeugverkleidungen, Metalldachplatten, Fliesen, Firste, Wandpaneele, Verkleidungen, Metallpfetten, Türrahmen und Geländer.

2.2Definition und grundlegendes Funktionsprinzip:

Eine Rollformmaschine formt flache Metallstreifen oder -rollen zu Endloskomponenten mit gleichmäßigem Querschnitt. Dabei durchläuft das Material mehrere Walzgerüste, die das Material schrittweise dem gewünschten Profil näher bringen. Durch plastische Verformung erhält das Metall eine dauerhafte Form. Nach der Formgebung werden die Teile auf die gewünschte Länge zugeschnitten und für die Verpackung gestapelt. Die Konstruktion jeder Walzstation bestimmt das endgültige Profil und gewährleistet hohe Präzision und komplexe Geometrien.

2.3Überblick über den Rollformprozess und seine Anwendungen:

Rollformmaschinen biegen Metallstreifen bei Raumtemperatur kontinuierlich kalt und erzeugen so lange Teile mit gleichmäßigen Querschnittsprofilen. Das Kernprinzip ist die schrittweise Formgebung durch mehrere Walzwerkstationen, die jeweils eine etwas stärkere Biegung als die vorherige bewirken. Diese progressive Formgebung gewährleistet präzise Profile bei gleichzeitiger Wahrung der Querschnittsintegrität und Minimierung von Verformungen und Spannungskonzentrationen.

Rollformmaschinen können eine Vielzahl von Metallprofilen – darunter C- und U-Pfetten, U-Profile, Winkel und Rohre – mit hoher Präzision herstellen. Die Technologie findet breite Anwendung in Branchen wie der Automobilindustrie, dem Baugewerbe, der Luft- und Raumfahrt sowie der Haushaltsgeräteherstellung.

Rollformmaschinen sind für ihre Effizienz, Präzision und Wirtschaftlichkeit bekannt und haben sich zur bevorzugten Lösung für die Herstellung hochwertiger, komplexer Metallformen entwickelt. Sie rationalisieren die Produktion, reduzieren Materialabfall und erfüllen die Anforderungen moderner Metallbearbeitungsstandards.

2.4Entwicklung der Rollformtechnologie:

- Historische Entwicklung:

Die Ursprünge des Rollformens reichen bis in die Antike zurück, als Handwerker Metall manuell formten. Der erste industrielle Einsatz von Rollformmaschinen erfolgte während der Industriellen Revolution des 18. Jahrhunderts, vor allem zur Herstellung von Metalldächern. Dank kontinuierlicher Weiterentwicklungen haben sich Maschinendesign und Funktionalität deutlich verbessert, was sowohl die Leistung als auch die Genauigkeit steigert. - Moderne Fortschritte im Rollformen und bei Materialien:

Moderne Rollformtechnologien nutzen computergestütztes Design (CAD) und Fertigung (CAM), um die Produktionspräzision und -geschwindigkeit zu steigern. Automatisierung und Robotik haben die Effizienz weiter gesteigert, den manuellen Arbeitsaufwand minimiert und die Produktionskapazitäten erweitert.

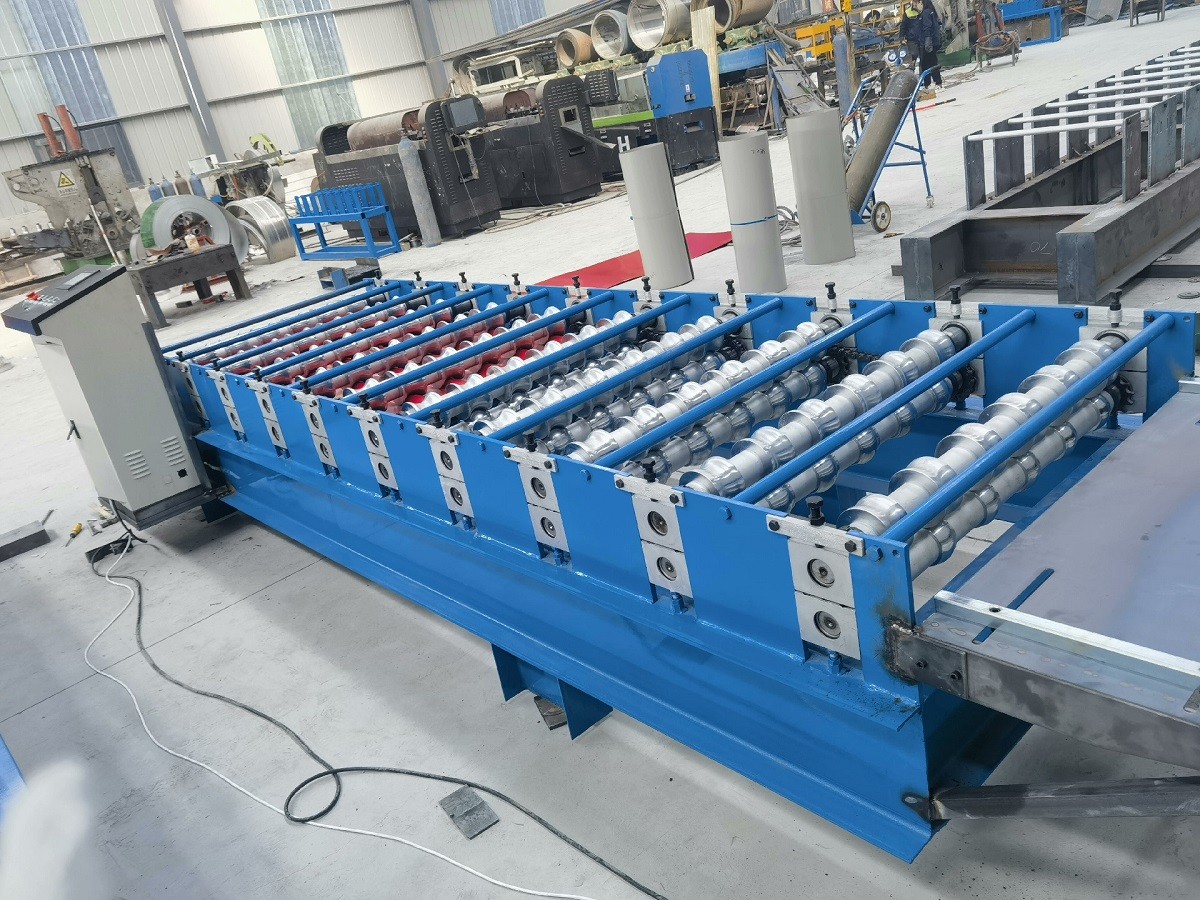

3.0Arbeitsablauf einer Rollformmaschine

Rollformmaschinen formen Bleche oder Coils in mehreren Schritten mit Walzen, Matrizen, Stanzen und Schneiden in die gewünschten Profile. Dieser kontinuierliche Prozess reicht von der Rohmaterialzufuhr bis zum Endprodukt. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der einzelnen Schritte:

3.1Vorverarbeitungsphase

- Passiv Abwickelhaspel: Rohmetallrollen werden von einer passiven Abwickelhaspel abgewickelt, um die Weiterverarbeitung in der Produktionslinie zu erleichtern.

- Haarglätter: Der Metallstreifen wird gerichtet, um Krümmungen zu beseitigen und die Ebenheit sicherzustellen, bevor er in das Rollformsystem gelangt.

- Servo-Feeder: Ein Servo-Feeder führt das Blech präzise der Umformmaschine zu und sorgt so für einen kontinuierlichen Arbeitsablauf und Maßhaltigkeit.

3.2Umformungsprozess

- Rollformmaschine: Das Blech gelangt in die Rollformmaschine und durchläuft mehrere Walzenstationen. Jeder Walzensatz biegt oder komprimiert das Material schrittweise, um das gewünschte Profil zu erreichen. Werkzeugstahlwalzen formen das Material kontinuierlich durch fortschreitende Verformung.

- Rolle der Formwerkzeuge: Die Werkzeuge in der Rollformmaschine definieren schrittweise die gewünschte Kontur. Die Konfiguration jedes Rollensatzes ist auf Dicke, Härte und Materialart abgestimmt. Mit zunehmender Komplexität der Formgebung werden zusätzliche Rollenständer oder Werkzeuge eingesetzt, um die Biege- oder Faltanforderungen zu erfüllen.

3.3Sekundäroperationen (Nachformungsverarbeitung)

Nach dem primären Rollformen werden typischerweise sekundäre Prozesse angewendet, um engere Toleranzen oder eine verbesserte Funktionalität zu erreichen. Zu den üblichen Verfahren gehören:

- Automatisches Stanzen

- Schlitzen

- Laserschneiden

- WIG-Schweißen

- Präzisionsformung unter engen Toleranzen

- Profilrichten

- Hardware-Einfügung

- Kleinere Montage

Diese Prozesse können direkt nach dem Schneiden inline integriert oder offline an dedizierten Arbeitsplätzen durchgeführt werden. Dies erhöht die Vielseitigkeit rollgeformter Komponenten und ermöglicht die Einhaltung strenger Industriestandards in den Bereichen Bau, Transport, Solarenergie und Industrieausrüstung.

Häufige Sekundärprozesse

- Stanzen

Das Stanzen kann vor oder nach der Umformung erfolgen. Das Stanzen vor der Umformung erschwert die Umformung, während das Stanzen nach der Umformung die Kosten erhöhen kann. Die Prozessabfolge muss entsprechend den Produktionsanforderungen optimiert werden. - Hydraulisches Schneiden

Nach dem Rollformen können die Materialien auf Länge geschnitten werden. Die Schnittposition beeinflusst maßgeblich die endgültige Form und die Produktqualität.

3.4Matrizenkühlung und -einstellung

Beim Hochgeschwindigkeitswalzen entsteht während des Umformungsprozesses Wärme, die die Materialform beeinflussen kann. Kühlsysteme – Trockenkühlung oder Überlaufkühlung – werden zur Regulierung der Werkzeug- und Materialtemperatur eingesetzt. Jede Methode hat Vorteile und Nachteile; die Auswahl hängt von den Produktionsanforderungen ab.

3.5Vergleich zwischen Vorschnitt und Nachschnitt

| Verfahren | Vorgeschnitten | Nachschnitt |

| Vorteile | – Keine teuren Stanzformen nötig | – Erhöhte Produktivität; reduziert Materialstaus |

| – Gratfreie Enden | – Bessere Teilekontrolle mit weniger Graten | |

| – Einfache Bedienung mit geringeren Wartungskosten | – Kann kurze Teile bis zu 2–3 Zoll produzieren | |

| – Beseitigt Endverformungen | ||

| Nachteile | – Ausgestellte Enden, insbesondere in tieferen Abschnitten | – Höhere Kosten für Schneidgeräte und Stanzformen |

| – Erfordert mehr Formstationen, was die Kosten erhöht | – Erhöhter Wartungsaufwand | |

| – Anspruchsvolles Formen kurzer Teile; anfällig für Verformungen | – Mögliche Endverformung oder Rauheit |

3.6Fehlerbehebung und Anpassung

Beim Rollformen können Biege-, Krümmungs- oder Verdrehungsfehler auftreten. Eine Richtmaschine kann solche Verformungen während der Produktion korrigieren, indem sie die im Formprozess entstandenen Spannungen ausgleicht.

3.7Sicherheits- und Betriebsprotokolle

Aufgrund der hohen Betriebsgeschwindigkeit von Profiliermaschinen ist die Betriebssicherheit von entscheidender Bedeutung. Zu den wichtigsten Maßnahmen gehören:

- Sicherheitsschulung für Bediener

- Installation von Schutzvorrichtungen (z. B. Schutzgitter)

- Regelmäßige Wartung und Inspektion der Ausrüstung

- Besondere Sorgfalt beim Werkzeugwechsel und bei Maschineneinstellungen

Diese Praktiken gewährleisten einen sicheren, effizienten und kontinuierlichen Betrieb.

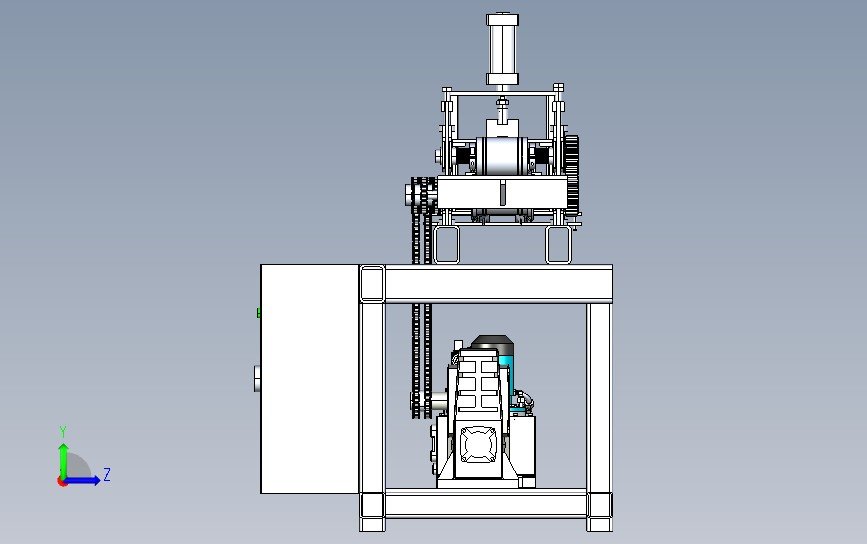

3.8Rollformwerkzeugsystem: Rafted Tooling

Bei Werkzeugsystemen mit mehreren Werkzeugen sind die Matrizen auf Wellen montiert und für jede Umformstufe voreingestellt. Der Profilwechsel wird durch den Austausch ganzer Matrizen vereinfacht, was Rüstzeit und -kosten deutlich reduziert.

Vorteile:

- Minimiert Fehler beim Werkzeugwechsel

- Ermöglicht einen schnellen Matrizenwechsel (normalerweise innerhalb von 30–45 Minuten)

- Verbessert die Produktionsflexibilität durch Profilwechsel auf Abruf

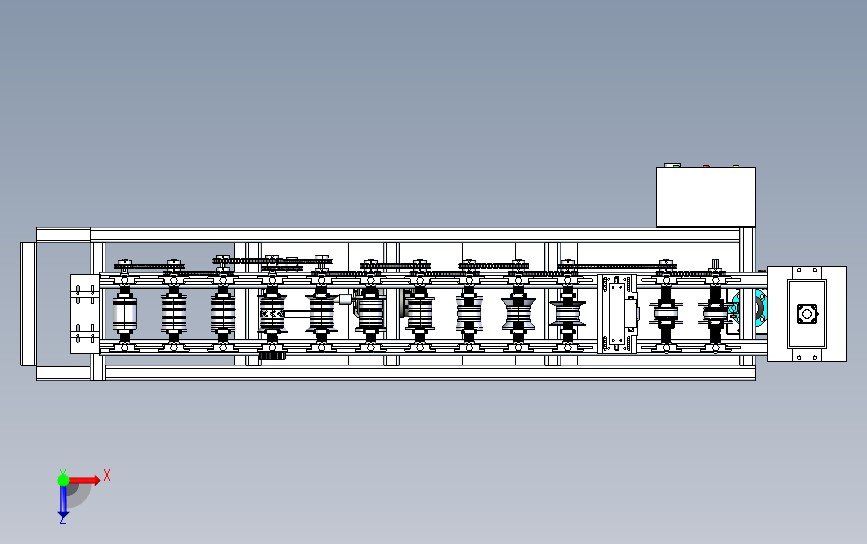

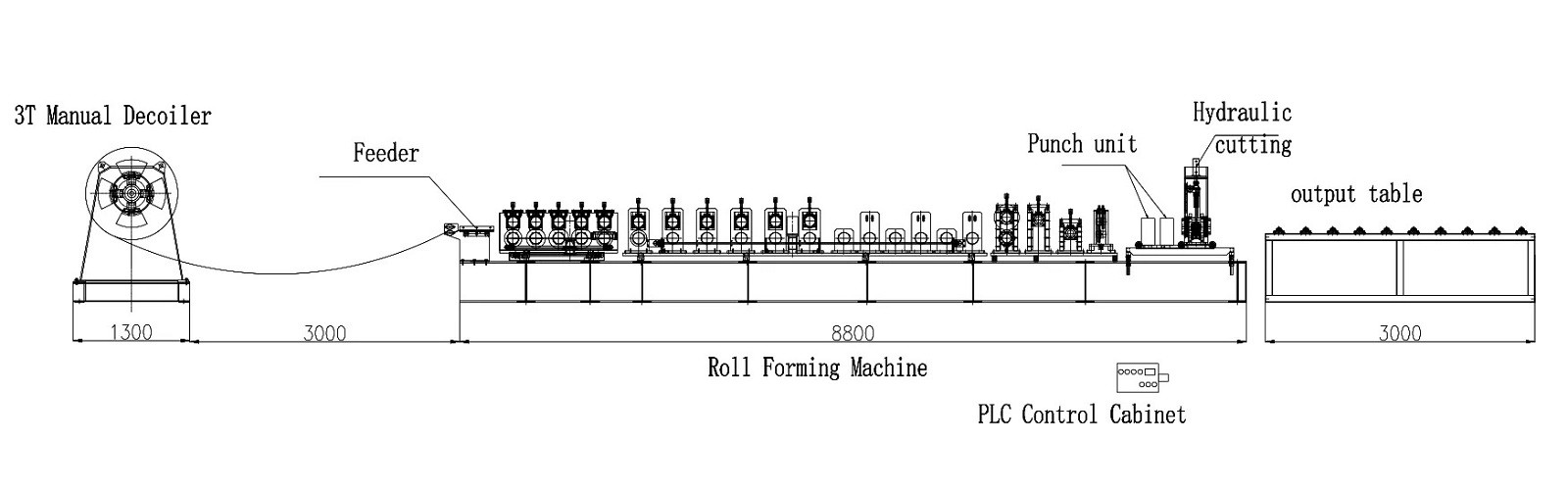

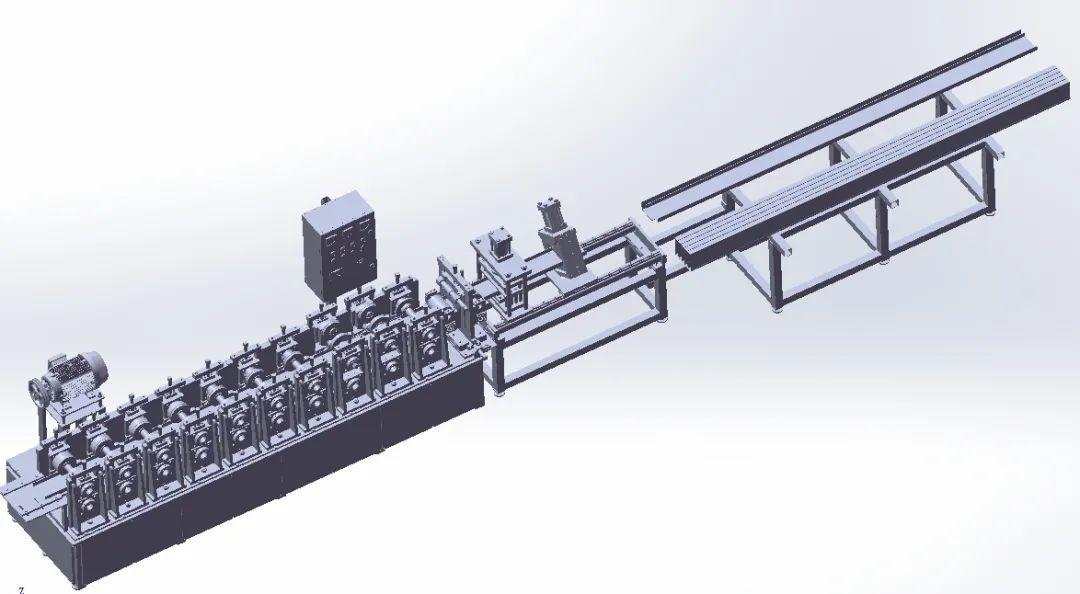

3.9Kompletter Arbeitsablauf der Rollformlinie

Jede Produktionslinie besteht aus einer Reihe präzise angeordneter und hochintegrierter Stationen, die das Plattenmaterial nacheinander verarbeiten. Zu den wichtigsten Komponenten gehören:

- Coil-Abwickler

- Kantenführung oder Seitenrollen

- Vorstanzpresse (falls zutreffend)

- Körper der Rollformmaschine

- Profilrichtmaschine

- Abschneidepresse

Während das Blech durch die Linie läuft, verleiht jeder Rollensatz dem Blech eine leichte, kontinuierliche Biegung. Das Querschnittsprofil verändert sich schrittweise über die Stationen hinweg. Komplexe Formen erfordern mehr Formschritte und Rollenständer.

Im letzten Schritt gelangt der Streifen in die Ablängpresse und wird mit einem einzigen Satz Schneidwerkzeuge auf die gewünschte Länge zugeschnitten. Variable Produktlängen sind ohne Werkzeugwechsel realisierbar. Zusätzliche Inline-Prozesse wie Schweißen oder Stanzen können ebenfalls integriert werden.

Die geformten Produkte werden zur Entladestation transportiert, wo die Bediener kleinere Inspektionen durchführen können. Aufgrund des sauberen und kontinuierlichen Formprozesses ist in der Regel keine größere Oberflächenbehandlung erforderlich.

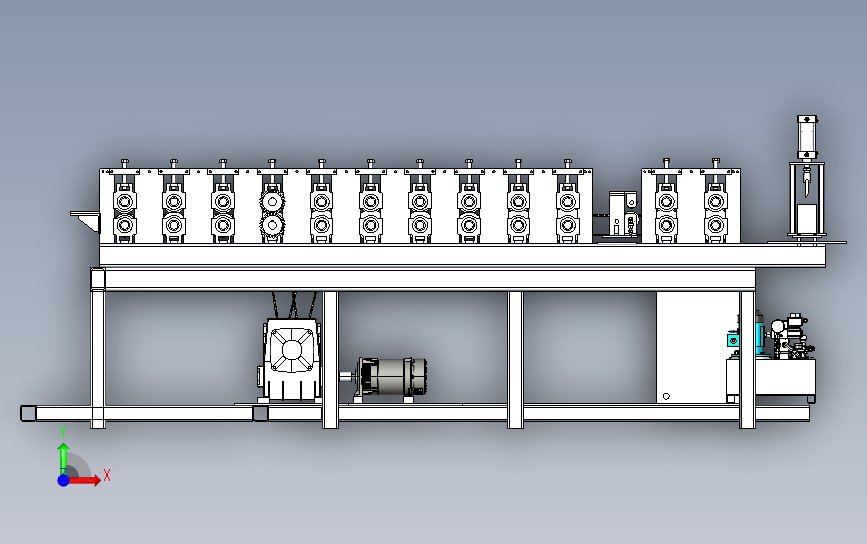

4.0Schlüsselkomponenten einer Rollformmaschine

Das Verständnis der Hauptkomponenten einer Rollformmaschine hilft Herstellern, die Anlage effizienter zu betreiben und zu warten und so die Produktionseffizienz und Produktqualität zu verbessern.

4.1Maschinenbasis

Der Maschinensockel ist das grundlegende und wichtigste strukturelle Fundament einer Profiliermaschine. Er wird typischerweise aus hochwertigen Materialien wie Stahl oder Gusseisen gefertigt, um ausreichend Stabilität und Halt zu gewährleisten. Ein stabiler und langlebiger Sockel ist unerlässlich für die Gewährleistung von Formpräzision und Betriebsstabilität während der Produktion. Jede Fehlausrichtung oder Vibration im Sockel kann zu Produktverformungen oder Maßabweichungen führen. Deshalb legen Hersteller großen Wert auf die Materialauswahl und die Konstruktion des Maschinensockels.

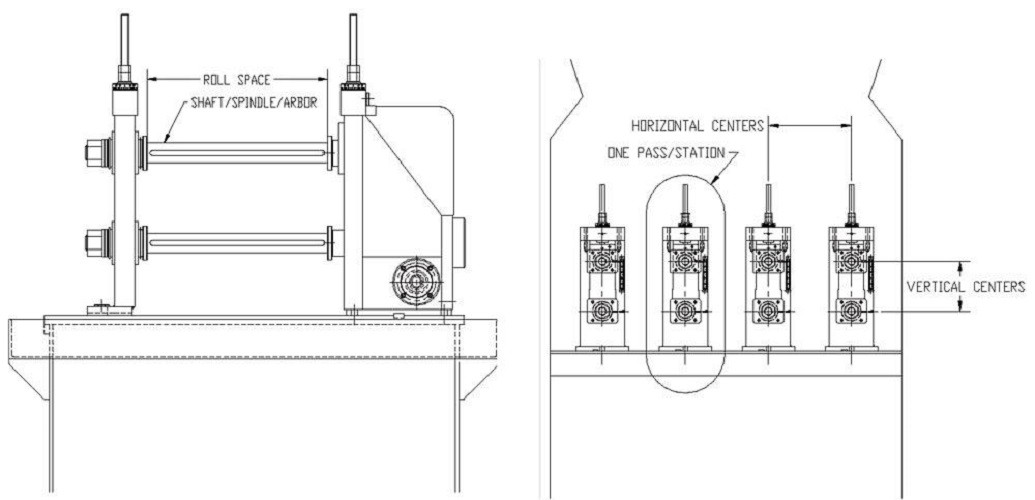

4.2Rollenständer und Werkzeuge

Der Walzenständer ist eine der wichtigsten Komponenten einer Profiliermaschine. Er besteht aus mehreren Walzenpaaren, die das Blech nacheinander durchläuft. Während des Durchlaufs durch jede Walzenstation wird das Blech kontinuierlich gebogen, bis das gewünschte Querschnittsprofil entsteht.

Die Anzahl und Anordnung der Rollenständer richtet sich nach der Komplexität des Produktprofils.

Unter Werkzeugen versteht man die verschiedenen Formwerkzeuge, Distanzstücke und Führungsschienen, die in Verbindung mit den Walzenständern verwendet werden. Diese Werkzeuge bestimmen die endgültige Geometrie, die Abmessungen und die Oberflächenbeschaffenheit des Produkts. Hersteller entwickeln und fertigen typischerweise spezifische Werkzeugsätze für jedes Produkt entsprechend den Produktionsanforderungen.

4.3Antriebssystem

Das Antriebssystem liefert die nötige Kraft und Steuerung, um das Blech gleichmäßig durch die Maschine zu bewegen. Gängige Antriebsarten sind mechanische, hydraulische und Servosysteme:

- Mechanischer Antrieb:

Die Kraftübertragung erfolgt über Zahnräder, Ketten oder Riemen. Diese Lösung ist zuverlässig und kostengünstig, kann jedoch hinsichtlich Produktionsgeschwindigkeit und Präzision eingeschränkt sein. - Hydraulischer Antrieb:

Nutzt Hydraulikkraft zur Übertragung, ideal für Schwerlastarbeiten, die viel Kraft und stabile Kontrolle erfordern. - Servoantrieb:

Angetrieben von elektronischen Motoren, die eine schnelle und hochpräzise Bewegungssteuerung ermöglichen. Dieses System eignet sich für die Herstellung komplexer Profile und gewährleistet eine hohe Wiederholgenauigkeit in der Serienproduktion.

5.0Aufbau und Betrieb von Rollformmaschinen

Die ordnungsgemäße Einrichtung und Bedienung einer Profiliermaschine sind für eine hohe Produktionsqualität und Maschinenstabilität unerlässlich. Im Folgenden werden die wichtigsten Schritte zur Einrichtung, Bedienung und Sicherheitsvorkehrungen beschrieben.

5.1Produktionsaufbau einer Rollformmaschine

Das Einrichten einer Rollformmaschine ist ein entscheidender Schritt, um die gewünschte Qualität der geformten Profile während der Produktion sicherzustellen. Dieser Prozess umfasst in der Regel die Vorbereitung der Werkzeuge, die Einstellung des Walzgerüsts und die Kalibrierung der Maschine, um die spezifischen Anforderungen des Zielprofils zu erfüllen.

1. Ausrichtung und Kalibrierung

Präzise Ausrichtung und Kalibrierung sind beim Einrichten entscheidend. Bediener müssen Rollenständer, Führungsschienen und Werkzeuge sorgfältig ausrichten, um sicherzustellen, dass das Metallband reibungslos und gleichmäßig durch die Maschine läuft. Selbst geringfügige Fehlausrichtungen können die Profilgenauigkeit, die Oberflächengüte und die Gesamtqualität beeinträchtigen.

2. Maschinenkonfiguration

Bediener müssen Maschineneinstellungen wie Liniengeschwindigkeit, Vorschubgeschwindigkeit und Schneidmechanismus an die erforderlichen Produktionsparameter anpassen. Eine korrekte Maschinenkalibrierung ist entscheidend für die Optimierung der Produktionseffizienz und der Profilqualität.

5.2Maschinenbedienung

Während der eigentlichen Produktion erfordert der Betrieb der Rollformmaschine die Steuerung wichtiger Parameter wie Geschwindigkeit und Materialzufuhr. Die Bediener müssen den Formprozess kontinuierlich überwachen und rechtzeitig Anpassungen vornehmen, um einen stabilen Betrieb zu gewährleisten.

1. Geschwindigkeitskontrolle

Die Steuerung der Maschinengeschwindigkeit ist ein Schlüsselfaktor beim Rollformen. Die Geschwindigkeit beeinflusst direkt die Produktqualität, den Produktionsdurchsatz und den Energieverbrauch. Um einen optimalen Produktionsfluss zu gewährleisten, müssen die Bediener die Geschwindigkeit präzise anpassen.

2. Futterkontrolle

Eine gleichmäßige und gleichmäßige Materialzufuhr ist entscheidend für stabile Formergebnisse. Unsachgemäße Zufuhr kann zu Materialstaus oder inkonsistenten Profilen führen. Bediener sollten das Zufuhrsystem sorgfältig überwachen und auftretende Probleme beheben.

3. Überwachung und Anpassung

Während des gesamten Produktionsprozesses müssen die Bediener die Leistung der Maschine überwachen und auf Anzeichen von Materialfehlzufuhr, Werkzeugverschleiß oder anderen Unregelmäßigkeiten achten. Bei Auffälligkeiten sollten sofortige Anpassungen oder Abschaltungen vorgenommen werden, um fehlerhafte Produkte zu vermeiden.

6.0Sicherheitsaspekte bei Rollformvorgängen

Sicherheit hat beim Betrieb von Rollformmaschinen oberste Priorität. Bediener müssen strenge Sicherheitsprotokolle einhalten und die notwendigen Vorkehrungen treffen, um das Unfall- und Verletzungsrisiko zu minimieren.

- Persönliche Schutzausrüstung (PSA)

Um die persönliche Sicherheit während des Maschinenbetriebs zu gewährleisten, sollten Bediener geeignete PSA (z. B. Sicherheitsschuhe, Handschuhe und Schutzbrillen) tragen.

- Sichere Betriebsverfahren

Alle Bediener müssen eine umfassende Sicherheitsschulung für Rollformanlagen absolvieren. Dazu gehört das Erkennen häufiger Gefahren, das Durchführen von Not-Aus-Maßnahmen und die Behebung von Geräteausfällen, um schnell auf unerwartete Situationen reagieren zu können.

- Sicherheitsinspektionen der Ausrüstung

Regelmäßige Wartung und Inspektion der Profiliermaschine sind unerlässlich. Alle Sicherheitseinrichtungen – einschließlich Schutzvorrichtungen, Not-Aus-Schalter und Verriegelungssysteme – müssen einwandfrei funktionieren, um eine sichere Betriebsumgebung zu gewährleisten.

- Arbeitssicherheitsmanagement

Der Bediener muss auf die Gefahren im Umfeld der Maschine achten. Vermeiden Sie es, während des Betriebs zu nahe an beweglichen Teilen oder offenen Bereichen der Maschine zu stehen.

7.0Gängige Typen von Rollformmaschinen (nach Anwendung und Produkttyp)

| Kategorie | Arten von Rollformmaschinen | Anwendungsszenarien |

| Strukturbau | – Bodendeck-Rollformmaschine – Leichte Kiel-Rollformmaschine |

Stahlkonstruktionsgebäude, Bodenstützsysteme, abgehängte Decken |

| Fassadenverkleidung und Dachdeckung | – Wandpaneel-Rollformmaschine – Sandwichplatten-Rollformanlage |

Industriegebäude, Wohnungsverkleidungen, Kühlhausgehäuse |

| Türen & Zargen | – Rollladentür-Formmaschine – Türrahmen-Rollformmaschine |

Gewerbliche Rolltore, Stahltürrahmen und -verkleidungen |

| Transport | – Rollformmaschine für Autobahnleitplanken – LKW-Karosserieteil-Formmaschine |

Autobahnleitplanken, LKW- und Anhängerseitenwände |

| Rohrleitungssysteme | – Rohrwalzwerk (Vierkant-/Rechteckrohr) – Regenwasser-Fallrohrformmaschine |

Bauwerksentwässerung, Rohrsysteme für Stahlkonstruktionen |

| Lagerregale | – Regal-Rollformmaschine – Träger-/Konsolen-Rollformmaschine |

Lagerregale und Lagersysteme |

| Solarmontage | – Rollformmaschine für Solarmontagehalterungen | PV-Montagekonstruktionen, U-/C-/Z-Profilträger |

| Kabelmanagement | – Kabelrinnen-Rollformmaschine – Kabelkanal-Rollformmaschine |

Elektroinstallationen, Kabelmanagementsysteme |

| Benutzerdefinierte Profile | – Kundenspezifische Profil-Rollformmaschine | Maßgeschneiderte Querschnitte nach Kundenzeichnungen und Spezifikationen |

8.0Warum Rollformen wählen?

Obwohl das Rollformen ein komplexes Metallherstellungsverfahren ist, bietet es deutliche Vorteile, die es unter bestimmten Produktionsbedingungen besonders wertvoll machen. Es bietet außergewöhnliche Kosteneffizienz und Produktionsvorteile in folgenden Szenarien:

8.1Großserienproduktion

Bei Großaufträgen – typischerweise über 10.000 Teile – ist das Rollformen die kostengünstigste Fertigungsmethode. Bei hoher Wiederholgenauigkeit von Designs und Produktionsläufen senken Effizienz und Automatisierung des Rollformens die Stückkosten deutlich.

8.2Komplexe Metalldesigns

Wenn die Konstruktion von Metallkanälen komplizierte Biegungen, Löcher, Kerben, Ausbrüche, Beschriftungen, Prägungen oder PrägungBeim Rollformen können diese Funktionen direkt in die Produktionslinie integriert werden. Dadurch entfallen zusätzliche Sekundärprozesse oder Arbeitsstationen. Das Verfahren eignet sich ideal für komplexe Geometrien und funktionale Anforderungen, ohne den Durchsatz zu beeinträchtigen.

Abschluss

Obwohl das Rollformen höhere Anfangsinvestitionen und präzise Einrichtungsanforderungen erfordert, bietet es unübertroffene Vorteile für die Massenproduktion und komplexe Metallteile. Für große, wiederholbare Aufträge oder Komponenten mit anspruchsvollen Formen bietet das Rollformen eine effiziente und wirtschaftliche Lösung.

9.0Vorteile des Rollformens

- Kostengünstige Produktion

Das Rollformen reduziert Material- und Arbeitskosten erheblich, da es die Materialausnutzung maximiert und den Bedarf an Nachbearbeitung minimiert. Die Anlage kann zudem unterschiedliche Flanschbreiten verarbeiten, was die Wirtschaftlichkeit weiter steigert. - Hohe Produktionseffizienz

Das für den Dauer- und Hochgeschwindigkeitsbetrieb konzipierte Rollformen reduziert Ausfallzeiten und Materialabfall erheblich und steigert so die Gesamtproduktionseffizienz deutlich. Es eignet sich besonders für die Massenproduktion. - Umfangreiche Anpassungsmöglichkeiten und komplexe Profilfunktionen

Neben Standardprofilen können durch Rollformen auch komplexe Querschnitte und individuelle Designs hergestellt werden. Es eignet sich ideal zur Erfüllung spezifischer Maß- und Funktionsanforderungen und ist daher die bevorzugte Wahl für die Herstellung nicht standardisierter Profile. - Hoher Durchsatz

Das Rollformen bietet außergewöhnlich hohe Produktionsraten und wird daher häufig für die Massenproduktion von Produkten wie Gipskartonständern, Metalldeckenplatten, Rollläden, Rohren, Kabeltrassen, Regalsystemen, Metallmöbeln, Lamellen und Rahmen für Solarmodule eingesetzt. - Hervorragende Materialvielfalt

Das Verfahren kann eine große Bandbreite an Materialien verarbeiten, von herkömmlichem DX51-Stahl bis hin zu hochfesten Stählen wie S390, und ist daher für vielfältige Industrieanwendungen und Projektanforderungen geeignet. - Niedriger Energieverbrauch

Im Gegensatz zum Extrudieren ist das Rollformen ein Kaltumformungsverfahren, bei dem kein Erhitzen des Metalls erforderlich ist. Dies reduziert nicht nur den Energieverbrauch, sondern erhöht auch die Festigkeit und Haltbarkeit des Endprodukts. - Unterstützung moderner Technologien

Rollformen lässt sich nahtlos in moderne Fertigungstechnologien wie Coilstanzen, Inline-Perforation und Laserschneiden integrieren. Dies verbessert Automatisierung und Flexibilität und wird häufig bei der Herstellung von Filterrahmen, Brandschutzklappen, modularen Strukturen und Leichtstahlrahmensystemen (LSF) eingesetzt.

10.0Anwendungen von Rollformmaschinen

Dank ihrer herausragenden Produktionseffizienz, hohen Präzision und hervorragenden Materialausnutzung sind Rollformmaschinen zu einem grundlegenden und unverzichtbaren Verfahren in der modernen Fertigung geworden.

10.1Hauptanwendungsbereiche

- Bauindustrie

Rollformmaschinen spielen im Bausektor eine entscheidende Rolle, da sie hauptsächlich zur Herstellung von Dachplatten, Wandpaneelen, Pfetten, Säulen und anderen Strukturkomponenten dienen. - Automobilindustrie

In der Automobilherstellung werden Rollformmaschinen zur Herstellung wichtiger Komponenten wie Dachreling, Türträger, Stoßfänger und Fahrgestellverstärkungen eingesetzt. - Lagerhaltung und Regalsysteme

Metallregale und Regalsysteme in Fabriken, Einzelhandelsgeschäften und großen Lagerhallen erfordern stabile und langlebige Metallkonstruktionen. Rollformmaschinen produzieren Regalstützen und -rahmen mit hervorragender Tragfähigkeit und Stabilität. - Solarenergiebranche

Mit dem Aufkommen sauberer Energie benötigen Solarmodule stabile und langlebige Montagestrukturen. Diese Strukturen bestehen typischerweise aus Profilen, die von Rollformmaschinen hergestellt werden und eine zuverlässige und robuste Grundlage für Solarmodule bilden. - Transportausrüstung

Von Anhängern bis zu Bussen, von Autobahnleitplanken bis zu Straßensperren werden viele Komponenten von Transportgeräten wie Fahrgestellschienen, Seitenwände und Strukturteile durch Rollformen hergestellt. - Landwirtschaftliche Geräte

Rollformen wird in der Landwirtschaft häufig eingesetzt, um große Mengen einheitlicher Metallmaterialien für Getreidesilos, Silos, Zäune und landwirtschaftliche Fundamente herzustellen. Dieses Verfahren eignet sich gut für großflächige landwirtschaftliche Infrastruktur.

Verweise

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming