Hochleistungslager werden in wichtigen Industriezweigen wie der Automobilindustrie, dem Präzisionswerkzeugmaschinenbau und der Windkraft eingesetzt. Präzisionsringwalzen, eine fortschrittliche Rotationsformtechnologie, wird bei der Herstellung nahtloser Lagerringe eingesetzt und verlängert so die Gesamtlebensdauer der Lager.

In diesem Artikel werden drei Präzisionsringwalzverfahren beschrieben, die für Lager unterschiedlicher Größenbereiche entwickelt wurden:

- Kaltringwalzen: Wird zur Herstellung kleiner Lager verwendet.

- Warmes Radialringwalzen: Geeignet für mittelgroße Lager.

- Radial-Axial-Walzen von Ringen: Wird für große Lager verwendet.

0.1Einführung

Lager sind grundlegende mechanische Komponenten, die Lasten tragen und Kraft übertragen. Sie finden breite Anwendung in Branchen wie Werkzeugmaschinen, Automobilindustrie, Eisenbahn, Schiffbau, Energie und Luft- und Raumfahrt. In anspruchsvollen Anwendungen – darunter Präzisions-CNC-Werkzeugmaschinen, Hochgeschwindigkeitszüge, Windkraftanlagen und Flugzeugtriebwerke – müssen Lager nicht nur eine hohe Maßgenauigkeit erreichen, sondern auch eine lange Lebensdauer und zuverlässige Leistung unter rauen Betriebsbedingungen wie hohen Geschwindigkeiten, hohen Lasten, erhöhten Temperaturen und Stoßkräften gewährleisten. Diese Lager werden im Allgemeinen definiert als HochleistungslagerDas technologische Niveau von Hochleistungslagern spiegelt nicht nur die Kernleistung von Lagerprodukten wider, sondern weist in gewissem Maße auch auf die industrielle Leistungsfähigkeit einer bestimmten Fertigungsregion hin.

Strukturell bestehen Lager typischerweise aus Lagerringen, Wälzkörpern und Käfigen. Der Lagerring dient dabei als wesentliche Grundkomponente und trägt zur 60%–70% des Gesamtlagergewichts und der KostenPräzision und Leistung von Lagerringen bestimmen daher unmittelbar die Gesamtqualität der Lager. Die traditionelle Herstellung von Lagerringen – „Schmieden von Rohlingen + Bearbeitung“ – weist häufige Nachteile auf, wie z. B. hohen Energieverbrauch, geringe Materialausnutzung, geringe Produktionseffizienz, grobe und ungleichmäßige Mikrostruktur, unvollständigen Kornverlauf und minderwertige mechanische Eigenschaften. Diese Einschränkungen erschweren die Erfüllung der strengen Anforderungen an Hochleistungslager.

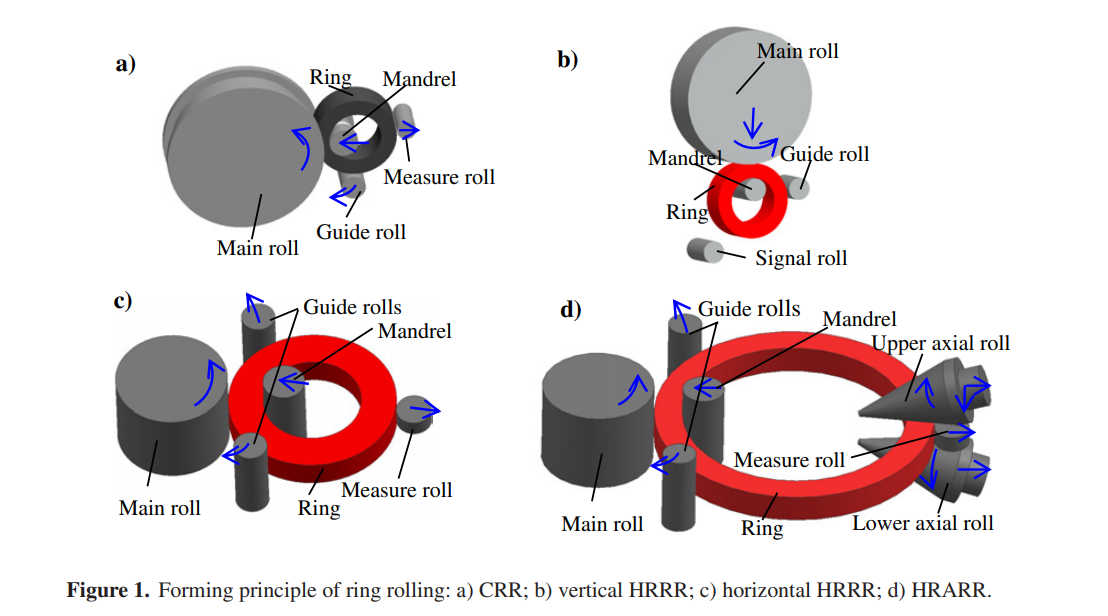

Abbildung 1 – Schematische Darstellung der Ringwalzprinzipien: a) Kaltringwalzen (CRR); b) Vertikales Heißradialringwalzen (HRRR); c) Horizontales Heißradialringwalzen (HRRR); d) Heißradial-Axialringwalzen (HRARR).

Ringwalztechnologie, ein Präzisions-Rotationsformungsverfahren für nahtlose Ringe, basiert auf dem Prinzip der lokalisierten plastischen Verformung durch die Rotation von Walzen in Kombination mit linearem Vorschub. Dieses Verfahren ermöglicht die Reduzierung der Wandstärke, die Vergrößerung des Durchmessers und die Formung der Ringprofile, wodurch letztendlich die gewünschte Geometrie und die gewünschten mikrostrukturellen Eigenschaften erreicht werden. Durch den Einsatz des Ringwalzens bei der Lagerringherstellung können Energieverbrauch und Materialkosten gesenkt und gleichzeitig die Produktionseffizienz und die mechanische Leistung verbessert werden, was zu einer längeren Lagerlebensdauer führt. Ringgewalzte Lagerringe weisen dichtere Mikrostrukturen und einen entlang der Laufbahnrichtung ausgerichteten Kornverlauf auf. Heute ist das Ringwalzen bei der Lagerringherstellung weit verbreitet und hat sich zu einer der unverzichtbaren fortschrittlichen Formungstechnologien für Hochleistungslager entwickelt.

1.0Typische Ringwalztechnologien für Lagerringe

1.1Kaltringwalzen (CRR) für kleine Lagerringe

Kaltringwalzen (CRR) ist ein fortschrittliches Rotationsformungsverfahren, das bei Raumtemperatur mit speziellen CRR-Walzwerken durchgeführt wird. Unter der Bedingung des radialen Walzdurchgangs wird der Ring kontinuierlich lokal komprimiert, was zu einer allmählichen Verringerung der radialen Dicke bei gleichzeitiger Vergrößerung des Durchmessers und der fortschreitenden Bildung der gewünschten Querschnittsform führt.

Zu den Hauptkomponenten eines CRR-Walzwerks gehören: Hauptwalzensystem, Dornsystem, Führungssystem, Messsystem, Maschinenrahmen sowie Antriebs- und Steuerungssystem. Während des Walzens sorgt die Hauptwalze für eine aktive Rotation, während der Dorn linear in eine festgelegte Richtung vorgeschoben wird. Die Führungswalzen passen ihre Position an, wenn sich der Ringdurchmesser vergrößert, und die Messwalze überwacht kontinuierlich Durchmesseränderungen. Sobald der voreingestellte Durchmesser erreicht ist, wird der Walzvorgang beendet.

Anwendungsbereich: CRR eignet sich vor allem zur Herstellung kleiner Lagerringe mit Durchmessern unter 250 mm.

1.2Heißes Radialringwalzen (HRRR) für mittelgroße Lagerringe

Das Heißradialringwalzen (HRRR) ist ein Präzisionsumformungsverfahren, das bei erhöhten Temperaturen in HRRR-Walzwerken durchgeführt wird. Ähnlich wie beim CRR werden beim HRRR radiale Walzdurchgänge eingesetzt, um eine lokale Kompression zu erzielen, die radiale Dicke zu reduzieren, den Durchmesser zu vergrößern und den Querschnitt zu formen.

Basierend auf der relativen Ausrichtung der Walzenachsen und der horizontalen Richtung werden HRRR-Walzwerke wie folgt klassifiziert:

- Vertikale HRRR-Mühle: Die Walzenachsen verlaufen parallel zur Horizontalebene. Während des Walzens rotiert die Hauptwalze aktiv und mit linearem Vorschub, während der Dorn passiv rotiert. Die Führungswalze befindet sich an der Auslaufseite der Hauptwalze, die Signalwalze gegenüber der Führungswalze. Der Walzvorgang stoppt, sobald sich der Ringdurchmesser bis zur Signalwalze erweitert.

- Horizontale HRRR-Mühle: Die Walzenachsen stehen senkrecht zur Horizontalen. Die Hauptwalze rotiert aktiv, während der Dorn einen linearen Vorschub ausführt. Zwei Führungswalzen sind symmetrisch zu beiden Seiten der Hauptwalze angeordnet und passen ihre Position mit zunehmendem Durchmesser an. Die Signalwalze befindet sich gegenüber der Hauptwalze und überwacht den Durchmesser in Echtzeit. Der Walzvorgang endet, sobald der voreingestellte Durchmesser erreicht ist.

Anwendungsbereich: HRRR wird hauptsächlich zur Herstellung mittelgroßer Lagerringe mit Durchmessern zwischen 50 mm und 1000 mm verwendet.

1.3Heißes Radial-Axial-Ringwalzen (HRARR) für große Lagerringe

Das Heißradial-Axial-Ringwalzen (HRARR) ist ein fortschrittliches Rotationsformverfahren, das bei hohen Temperaturen in HRARR-Walzwerken durchgeführt wird. Im Gegensatz zum rein radialen Walzen kombiniert HRARR radiale und axiale Walzdurchgänge. Dies ermöglicht eine gleichzeitige Reduzierung der radialen Dicke und axialen Höhe bei gleichzeitiger Durchmesservergrößerung, wodurch letztendlich das gewünschte Querschnittsprofil entsteht.

Der Hauptunterschied zwischen HRARR- und horizontalen HRRR-Walzwerken liegt in der Hinzufügung eines Paars axialer Walzen zur Einstellung der Ringhöhe. Während des Walzens obere Axialrolle führt eine aktive Rotation kombiniert mit einem linearen Vorschub nach unten aus, während die untere Axialrolle rotiert aktiv ohne Vorschub. Beide Axialrollen sind am Axialrahmen montiert und bewegen sich synchron mit dem sich erweiternden Ringdurchmesser nach außen.

Anwendungsbereich: HRARR wird hauptsächlich zur Herstellung großer Lagerringe mit Durchmessern über 1000 mm verwendet.

2.0Entwicklung und Anwendung der Präzisionsringwalztechnologie in der Lagerringherstellung

Aus globaler Sicht sind bestimmte Regionen Asiens wichtige internationale Märkte und Produktionsstandorte für Lager. Der Lagermarkt in diesem Gebiet macht ca. 10% der weltweiten Gesamtmenge, mit einer Jahresproduktion von annähernd 20 Milliarden Einheiten und einem jährlichen Produktionswert von über $30 MilliardenAls Reaktion auf die Globalisierung und die nachhaltigen Entwicklungstrends in der Fertigung stellt diese Region ihre Lagerindustrie von einem „maßstabsorientierten“ Modell auf ein „technologieorientiertes“ Modell um und verbessert schrittweise die inländischen Kapazitäten für die Produktion hochwertiger Lager.

Vor diesem Hintergrund haben lokale Lagerhersteller, Universitäten und Forschungsinstitute gemeinsame Forschungsarbeiten durchgeführt, die sich auf Eigenständige Entwicklung von Präzisionsringwalztechnologien für die Produktion von Hochleistungslagern. In Schlüsselbereichen wurden bedeutende technologische Durchbrüche erzielt, darunter Kaltringwalzen, Warmradialringwalzen und Warmradial-Axialringwalzen, wobei die Ergebnisse bereits in der praktischen Produktion umgesetzt wurden.

2.1Präzisions-Kaltringwalztechnologie für kleine und mittelgroße Lagerringe

Präzisions-Kaltringwalzverfahren

Aufbauend auf der internationalen Semipräzisions-Kaltringwalztechnologie haben Forschungsteams eine innovative Präzisions-Kaltringwalzverfahren Maßgeschneidert für die Lagerringproduktion. Der Kernprozessablauf ist wie folgt:

Stangenschneiden → Warmschmieden von Rohlingen → Vorbehandlung → Vordrehen → Präzisionskaltringwalzen → Abschrecken → Schleifen

Bei diesem Verfahren wird die Genauigkeit des Rohlings streng kontrolliert, um die Formqualität zu verbessern und letztendlich Near-Net-Shape-LagerringeZu den technischen Vorteilen dieses Verfahrens zählen:

- Verbesserte Formgenauigkeit: Die Ringgeometrie kann Grad 7–8 erreichen, wobei die Oberflächenrauheit kontrolliert wird bei Ra 0,8–1,6 μmDies stellt eine Verbesserung um 1–2 Stufen gegenüber dem herkömmlichen halbpräzisen Kaltringwalzen dar.

- Optimierte Ressourceneffizienz: Laufbahnen können direkt durch Ringwalzen ohne anschließendes Drehen geformt werden, wodurch Materialabfall und Bearbeitungszeit effektiv reduziert werden.

- Verbesserte mechanische Leistung: Durch Präzisionskaltringwalzen geformte Laufbahnen behalten dichte Mikrostrukturen und kontinuierliche Metallflusslinien bei, wodurch eine durch das Drehen verursachte Verschlechterung der mechanischen Eigenschaften vermieden wird.

Abbildung 2a) Eine neue elektromechanische Servo-NC-Präzisions-CRR-Fräse; b) Werkzeugmaschinen- und Automobillagerringe

Präzisions-Kaltringwalzausrüstung

Forschungsteams haben unabhängig voneinander neue CNC-Präzisions-Kaltringwalzwerke, mit einem innovativen Antriebs-Vorschubsystem „Servomotor – Untersetzungsgetriebe – hochfeste Kugelumlaufspindel“ das herkömmliche hydraulische Servosysteme als Hauptantriebsmechanismus ersetzt. Dieses Design ermöglicht Präzisionszuführung unter 50-Tonnen-Lastbedingungen, wodurch eine Vorschubgenauigkeit von 0,005 mm und Bearbeitungsgenauigkeit von φ100 ± 0,02 mmund übertrifft damit viele vergleichbare internationale Präzisions-Kaltringwalzmaschinen (typischerweise φ100 ± 0,1 mm).

Das neue Kaltringwalzwerk überwindet die Einschränkungen herkömmlicher Walzwerke, die sich hauptsächlich auf Hydraulikzylinder für den Antrieb und Vorschub verlassen, und gewährleistet stabile Umformung beim Präzisionskaltringwalzen und Verbesserungen in der Konstruktion und Herstellung von Mühlen vorantreiben. Basierend auf dieser Technologie und Ausrüstung haben Unternehmen Folgendes erreicht: Massenproduktion von Kugellagerringen, Rollenlagerringen und Gelenklagerringen, mit Produkten, die weit verbreitet sind in Hochleistungslager für Werkzeugmaschinen und Automobillagerund an führende internationale Lagerhersteller exportiert, wie beispielsweise SKF, FAG, NSK und TIMKEN.

Schlüsseltechnologien beim Präzisionskaltringwalzen

Zu den Kerntechnologien für das Präzisionskaltwalzen von Hochleistungslagerringen gehören:

- Hochplastische Vorbehandlung für die Kaltverformung von Lagerstahl bei Raumtemperatur.

- Konstruktion und Herstellung langlebiger Walzprofilen.

- Optimierte Prozessparametergestaltung für das Präzisionskaltringwalzen.

- Online-Präzisionsmessung und Regelung beim Kaltringwalzen.

2.2Präzisions-Warm-Radialringwalztechnologie für große Speziallagerringe

Präzisions-Warmradialringwalzverfahren

Bei großen Kegelrollenlagern, die in Hochgeschwindigkeitslokomotiven und Schwerlastgüterwaggons eingesetzt werden, erfordert das herkömmliche Warmwalzverfahren zunächst das Walzen des Rings auf einen vereinfachten Querschnitt und anschließendes Bearbeiten, um das vollständige Profil zu erhalten. Dies führt zu einer schlechten technischen und wirtschaftlichen Effizienz. Um dieses Problem zu lösen, haben Forschungsteams ein Präzisions-Warmradialringwalzverfahren (HRRR) speziell für solche Ringe. Der Kernprozessablauf ist wie folgt:

Stangenschneiden → Warmfließpressen von Rohlingen → Präzisions-Warmradialringwalzen → Spanabhebende Bearbeitung → Wärmebehandlung → Schleifen

Durch die Verbesserung der Rohling-Maßgenauigkeit und die Optimierung der Steuerung des Warmradialringwalzprozesses ermöglicht dieses Verfahren Direktes Formen komplexer Querschnitte, wodurch die anschließende Bearbeitung deutlich reduziert und die Produktleistung verbessert wird. Im Vergleich zum herkömmlichen Warmradialringwalzen erreicht dieses Verfahren:

- Verbesserung der Materialausnutzung:15%–20% Anstieg.

- Produktionseffizienz:3× höher.

- Reduzierung der Produktionskosten: Ungefähr 20%.

Abbildung 3. a) Eine neue elektromechanische Servo-NC-Präzisions-HRRR-Fräse; b) Hochgeschwindigkeits-Schienenlagerringe, die durch Präzisions-HRRR geformt wurden

Präzisions-Warmradialringwalzanlage

Aufbauend auf der Forschung an CNC-Präzisions-Kaltringwalzwerken entwickelte das Team CNC-Präzisions-WarmradialringwalzwerkeZu den wichtigsten Neuerungen zählen:

- Ersatz herkömmlicher hydraulischer Servosysteme durch elektromechanische Servosysteme als Hauptantriebsmechanismus, wodurch Vorschubgenauigkeit von 0,01 mm und Formgenauigkeit kontrolliert innerhalb φ100 ± 0,25 mm.

- Verbessert automatische Mess- und Steuerfunktionen, wodurch die manuelle Bedienung in Semi-CNC-Walzwerken ersetzt wird, eine stabile Maßgenauigkeit der Ringe gewährleistet und die Automatisierung des Warmringwalzprozesses verbessert wird.

Auf der Grundlage dieser Technologie und Ausrüstung haben Unternehmen erkannt, Massenproduktion von Kegelrollenlagern, Zylinderrollenlagern und Kugellagern, mit Anwendungen in der Herstellung von Hochleistungslagern für Hochgeschwindigkeitszüge, Präzisionswerkzeugmaschinen und Hochleistungswalzwerke für die Metallurgie.

Schlüsseltechnologien beim Präzisions-Warmradialringwalzen

Zu den Kerntechnologien für das Präzisions-Warm-Radialringwalzen von Hochleistungs-Lagerringen gehören:

- Abgestimmte Auslegung des Feinschneidprozesses und des Warmradialringwalzprozesses.

- Präzise Kühlungssteuerung während des Warmringwalzprozesses.

- Online-Präzisionsmessung und dynamische Steuerung des Warmradialringwalzprozesses.

2.3Präzise Radial-Axial-Walztechnologie für ultragroße Lagerringe

Präzises Radial-Axial-Warmwalzverfahren für Ringe

Bei extrem großen Windkraftanlagenlagern mit einem Durchmesser von über einem Meter umfasst der traditionelle Herstellungsprozess typischerweise:

Stangenschneiden → Stangenerwärmung → Freies Schmieden von Rohlingen → Dornaufweitung → Bearbeitung

Der Dornausdehnungsschritt erfordert mehrere Heizzyklen, was zu hoher Energieverbrauch, erheblicher Materialverlust und lange Produktionszyklen. Darüber hinaus kann es die Lagerlaufbahn nicht vollständig ausbilden, was zu umfangreiche Nachbearbeitung und Schwierigkeiten bei der Sicherstellung der Produktleistung.

Um diese Probleme anzugehen, entwickelten Forschungsteams ein Präzisions-Warm-Radial-Axial-Ringwalzverfahren (HRARR) für ultragroße Lagerringe. Die Beibehaltung der ersten Schritte der Stangenschneiden → Stangenerwärmung → Freiformschmieden von Rohlingen, ersetzt dieser Prozess die traditionelle Dornaufweitung durch Präzisions-Warm-Radial-Axial-Ringwalzen, wodurch Einheizwalzen und direkte LaufbahnbildungDurch die Anwendung dieses Verfahrens wird Folgendes erreicht:

- Energieeinsparungen: 30%–40%-Reduktion.

- Materialeinsparungen: 25%–30%-Reduktion.

- Produktionseffizienz: Mehr als 5-fache Steigerung.

- Reduzierung der Produktionskosten: Ungefähr 30%.

Darüber hinaus überwindet dieser Prozess die Größenbeschränkungen der Dornerweiterung und ermöglicht die Herstellung von ultragroßen Lagerringen mit Durchmessern von mehr als 5 Meter.

Abbildung 4. a) Eine HRARR-Mühle RAM 9000 im Supergroßmaßstab; b) ein durch Präzisions-HRARR geformter Lagerring für Windkraftanlagen im Supergroßmaßstab.

Präzisions-Warm-Radial-Axial-Ringwalzmaschine

Das Team entwickelte eigenständig Ultragroße CNC-Präzisions-Warm-Radial-Axial-Ringwalzmaschine(z. B. RAM 9000). Wichtige technische Spezifikationen erfüllen die Anforderungen für ultragroße Lagerringe:

- Maximaler Ringdurchmesser: 10 Meter

- Maximale Ringhöhe: 1,7 Meter

- Radiale Walzkraft: 800 Tonnen

- Axiale Walzkraft: 600 Tonnen

Auf der Grundlage dieser Technologie und Ausrüstung haben Unternehmen Folgendes erreicht: Massenproduktion von Kugellagerringen, Radlagerringen und anderen ultragroßen Lagerringen mit Durchmessern von 1 Meter oder mehr, weit verbreitet in Hochleistungslager für Windkraftanlagenund an führende globale Windkraftunternehmen exportiert, wie beispielsweise General Electric (GE, USA) und Vestas (Dänemark).

Schlüsseltechnologien für das Präzisions-Warm-Radial-Axial-Ringwalzen

Zu den Kerntechnologien für Hochleistungs-Lagerringe, die durch Präzisions-Warm-Radial-Axial-Ringwalzen hergestellt werden, gehören:

- Angepasste Auslegung der radialen und axialen Verformung der Ringe.

- Optimierung des HRARR-Prozessschemas und der Übergangsphasen.

- Stabilitätskontrolle des HRARR-Prozesses.

3.0Entwicklungstrends der Präzisionsringwalztechnologie in der Lagerringherstellung

Hochleistungslager als Kernkomponenten moderner Großgeräte stellen eine wichtige Entwicklungsrichtung in der globalen Lagerindustrie dar. Um den steigenden Anforderungen an Hochleistungslagerprodukte, -technologien und -märkte gerecht zu werden, umfassen die Entwicklungstrends der Präzisionsringwalztechnologie in der Lagerringherstellung hauptsächlich die folgenden drei Aspekte:

3.1Ausbau der Kaltringwalztechnologie für große Lagerringe:

Aufgrund der Raumtemperatureigenschaften von kohlenstoffreichem Chromlagerstahl (GCr15) ist der Durchmesser der Lagerringe, die derzeit durch Kaltringwalzen hergestellt werden, im Allgemeinen kleiner als φ250 mm. Zukünftig sollte sich die Forschung auf die Entwicklung Kaltringwalztechnologie und Spezialausrüstung für große Lagerringe mit Durchmessern von 250 mm bis 500 mm, während die Anwendungsszenarien des Kaltringwalzens für verschiedene Arten von Lagerringen weiter erweitert werden.

3.2Präzisions-Steuerungstechnik im Warmringwalzprozess:

Derzeit unterliegen die wichtigsten Prozessbedingungen beim Warmringwalzen – wie Rohlingsvorbereitung, Walzen und Abkühlen – Schwankungen, was zu einer schlechten Stabilität der geometrische Abmessungen und mikrostrukturelle Eigenschaften von warmgewalzten Lagerringen. Zukünftige Forschung sollte Steuerungstechnologien für das Warmringwalzen, Erreichen koordinierte Kontrolle der Ringgeometrie und Mikrostruktur Durch die präzise Regulierung der Vorwärmbedingungen, der Verformungsparameter während des Walzens und der Abkühlraten nach dem Walzen wird eine gleichbleibende Produktleistung sichergestellt.

3.3Innovation in der Kurzprozessfertigung von Lagerringen:

Derzeit umfasst die Vorbereitung von Rohlingen für große Lagerringe typischerweise mehrere Schritte: Schmelzen → Blockgießen → Blockschneiden → Stauchen → Stanzen, was zu einem langen Produktionszyklus führt. Stauchen und Stanzen führen zu erheblichem Materialverlust, und wiederholtes Erhitzen während des Prozesses erhöht Energieverbrauch und Materialabbrand, während die Qualität des Rohlings potenziell beeinträchtigt wird. Um dies zu beheben, „Gieß-Walz-Verbund“-Verfahren wurde vorgeschlagen, was es ermöglicht Direktwalzen von Gussrohlingen, wodurch der Produktionsprozess erheblich verkürzt, Rohlingsverluste reduziert und die Produktionseffizienz verbessert werden. Aufgrund ihrer erheblichen technischen Vorteile wird erwartet, dass die Gieß-Walz-Verbundtechnologie eine wichtige zukünftige Richtung bei der Herstellung von Lagerringen durch Ringwalzen werden wird.

4.0Abschluss

Die Präzisionsringwalztechnologie hat sich zu einem Eckpfeiler der Herstellung von Hochleistungs-Lagerringen entwickelt und bietet erhebliche Vorteile hinsichtlich Formgenauigkeit, Materialausnutzung, mechanischen Eigenschaften und Produktionseffizienz. Von kleinen bis zu ultragroßen Lagerringen ermöglichen fortschrittliche Verfahren wie Kaltringwalzen, Warmradialringwalzen und Warmradial-Axialringwalzen ermöglichen die direkte Formgebung komplexer Querschnitte bei gleichzeitiger Reduzierung der Nachbearbeitung. In Verbindung mit Innovationen bei CNC-Anlagen, automatisierter Steuerung und Prozessoptimierung steigert das Präzisionsringwalzen nicht nur die globale Wettbewerbsfähigkeit der Lagerhersteller, sondern treibt auch die Entwicklung von Hochleistungslagern in der Automobilindustrie, der Luft- und Raumfahrt, der Windkraft, der Bahnindustrie und anderen wichtigen Industriezweigen voran. Mit Blick auf die Zukunft wird die Integration von Präzisionssteuerung, Kurzprozessfertigung und Gießwalz-Verbundtechnologien wird die Anwendbarkeit und Effizienz des Ringwalzens weiter ausbauen und seine Rolle als wesentliche Technologie in der Lagerproduktion der nächsten Generation festigen.

5.0Häufig gestellte Fragen (FAQ)

F1: Was ist Präzisionsringwalzen?

A1: Präzisionsringwalzen ist ein Rotationsformungsverfahren, bei dem rotierende Walzen und linearer Vorschub verwendet werden, um die Wandstärke zu reduzieren, den Durchmesser zu vergrößern und den Querschnitt nahtloser Ringe zu formen. Dadurch entstehen hochwertige Lagerringe mit dichter Mikrostruktur und optimierten mechanischen Eigenschaften.

F2: Welche Arten von Lagerringen können durch Präzisionsringwalzen hergestellt werden?

A2: Durch Präzisionsringwalzen können kleine, mittlere, große und sehr große Lagerringe hergestellt werden, darunter Kugellagerringe, Zylinder- und Kegelrollenlagerringe sowie Spezialringe für Hochgeschwindigkeitszüge, Windturbinen und Schwermaschinen.

F3: Was sind die Hauptvorteile des Präzisionsringwalzens?

A3: Zu den wichtigsten Vorteilen gehören:

- Hohe Umformgenauigkeit und endkonturnahe Fertigung

- Verbesserte Materialausnutzung und reduzierter Bearbeitungsaufwand

- Verbesserte mechanische Leistung durch erhaltene Mikrostruktur und kontinuierlichen Metallfluss

- Erhöhte Produktionseffizienz und reduzierter Energieverbrauch

F4: Was sind die zukünftigen Trends bei der Herstellung von Lagerringen durch Präzisionsringwalzen?

A4: Zu den wichtigsten Trends gehören:

- Erweiterung des Kaltringwalzens auf größere Durchmesser

- Präzisions-Regelungstechnologien beim Warmringwalzen

- Kurzverfahrensfertigung und Gießwalz-Verbundtechniken zur Verbesserung der Effizienz, Reduzierung des Materialverlusts und Aufrechterhaltung einer gleichbleibenden Produktqualität

Verweise

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)