Übersicht pneumatischer Schmiedehämmer

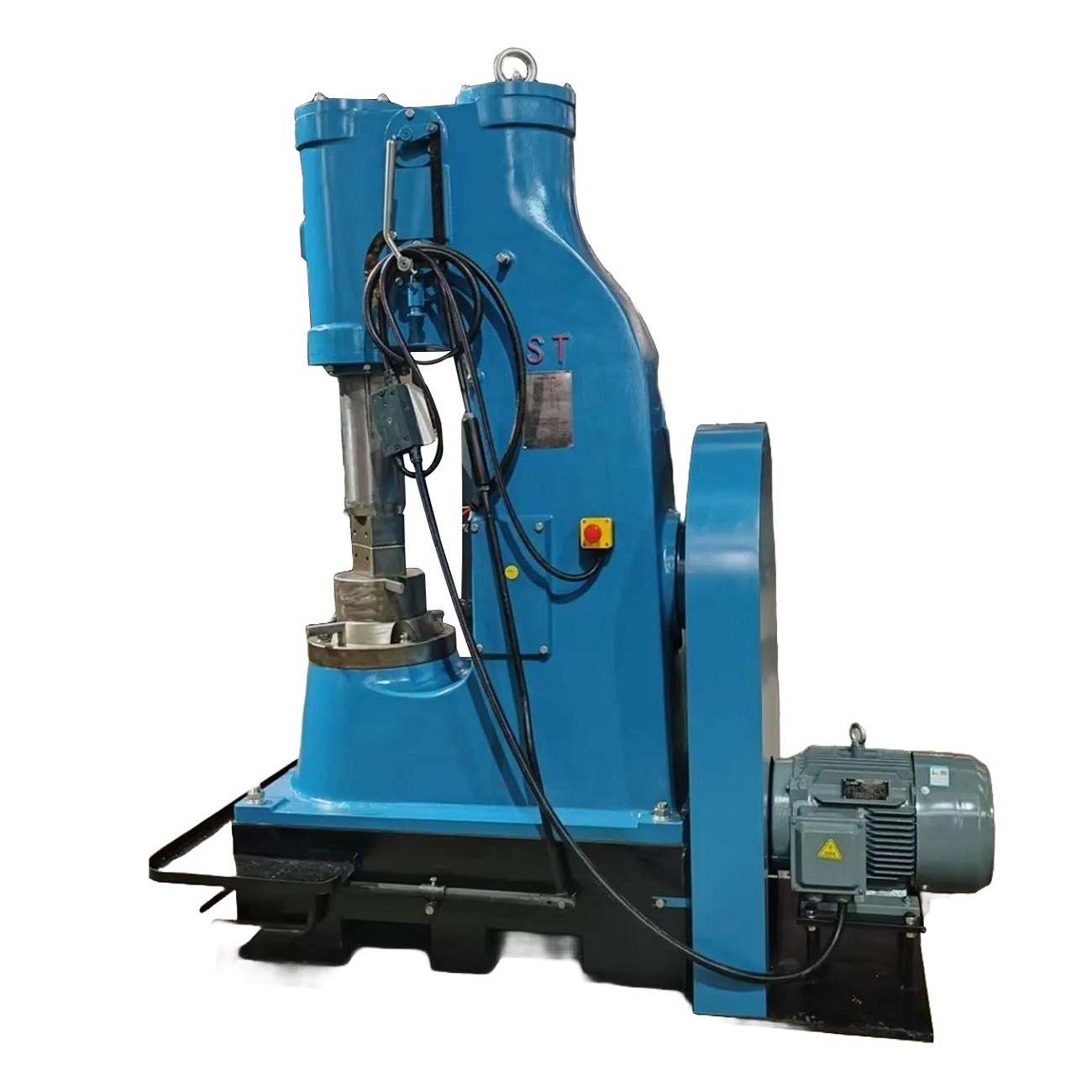

Der pneumatische Schmiedehammer nutzt Druckluft als Antriebsquelle und wandelt den Luftdruck in Hammerenergie für hochfrequente, kontrollierbare Schläge um. Er ermöglicht die plastische Verformung von Rohlingen zu Wellen, Zahnradrohlingen, Verbindungsstücken und anderen Präzisions- oder Hochleistungskomponenten.

Im Vergleich zu herkömmlichen Dampfhämmern ist er sauberer, effizienter und benötigt keine komplexen Rohrleitungen. Die Schlagkraft lässt sich leicht einstellen, sodass er sich sowohl für Präzisionsschmiedearbeiten in kleinen Mengen als auch für schwere Schmiedearbeiten in großem Maßstab eignet. Dank seiner Effizienz, Flexibilität und Umweltfreundlichkeit ist der pneumatische Schmiedehammer ein Schlüsselgerät in der modernen Metallumformung.

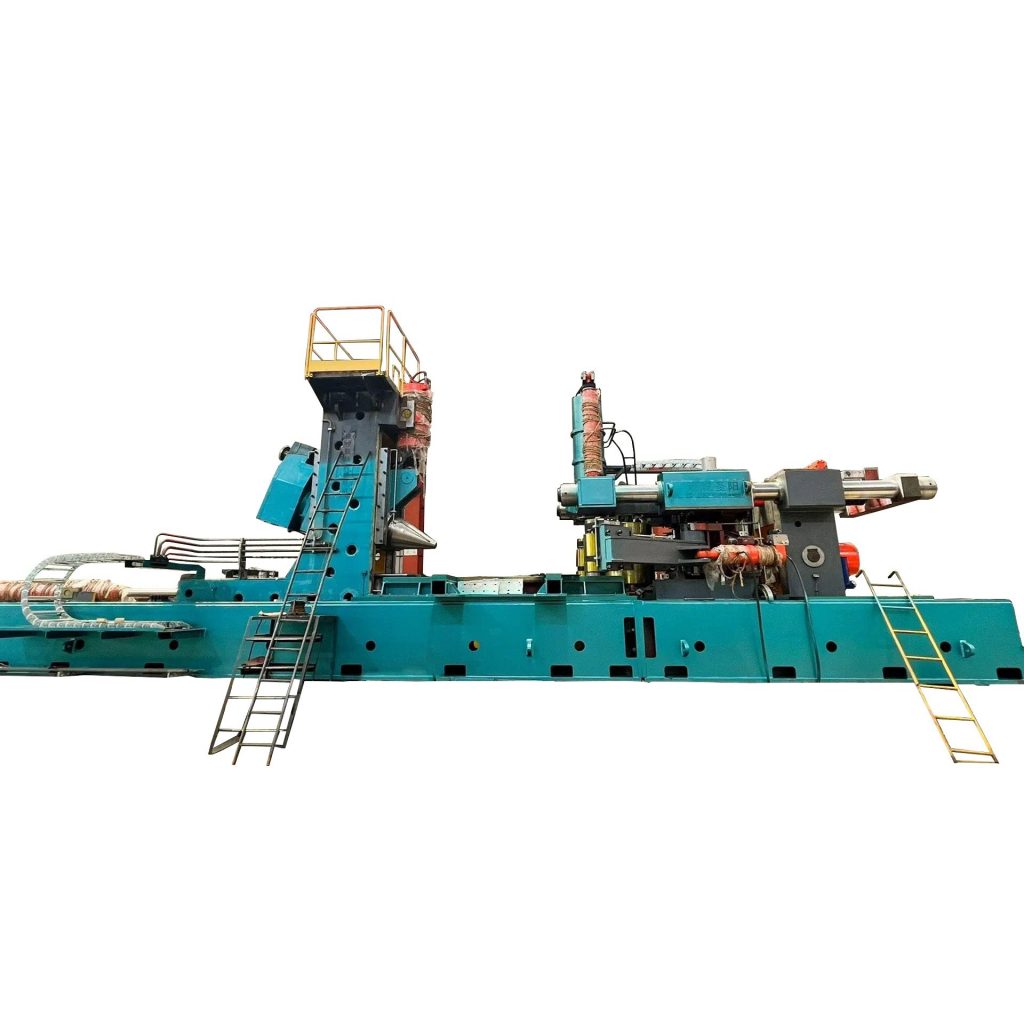

Struktur & Design

- Robuster Rahmen: Maschinenkörper aus Gusseisen für hervorragende Vibrationsfestigkeit; Ambossblöcke mit großer Kapazität sind aus Gussstahl für überragende Haltbarkeit.

- Langlebig und wartungsarm: Einfache Struktur, leicht zu warten, lange Lebensdauer und hohe Produktionseffizienz.

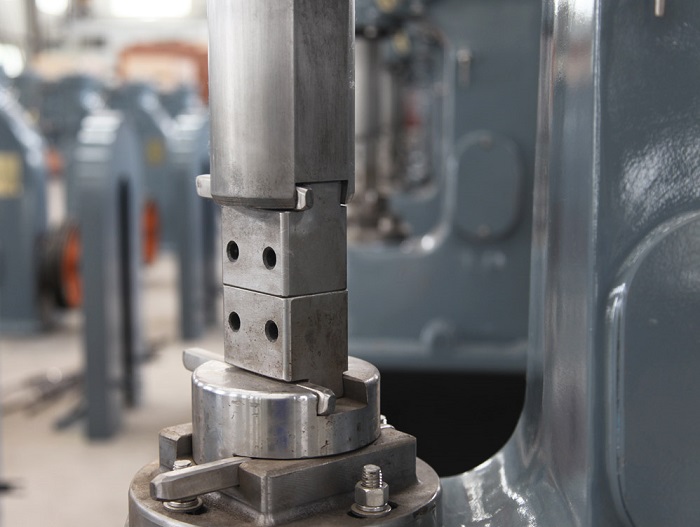

- Kernkomponenten: Bestehend aus Karosserierahmen, Getriebemechanismus, Kompressionszylinder, Arbeitszylinder, Kompressionskolben, Ventilsystem und Ambossblock.

Zusätzliche Funktionen

- Autarkes Stromversorgungssystem: Im Gegensatz zu Dampfhämmern oder kompressorbetriebenen Hämmern verfügt der Drucklufthammer über ein eigenes Zylindersystem und benötigt keinen externen Kompressor oder Hochdruckschläuche.

- Automatische Schmierung: Ausgestattet mit einer selbstansaugenden Ölpumpe, die während des Betriebs eine automatische Schmierung gewährleistet.

- Einfache Bedienung: Durch die Steuerung des Handhebels oder Fußpedals können alle Funktionen – Leerlauf, Höchsteinstellung, Herunterdrücken, Einzelschlag, leichter Schlag oder voller Serienschlag – einfach erreicht werden.

- Für die Ewigkeit gebaut: Die Rahmen bestehen aus schwerem Gusseisen für langfristige Stabilität; die Innenteile bestehen aus geschmiedetem Stahl und sind präzisionsgefertigt; die Kurbelwelle verwendet große Kegelrollenlager in einem abgedichteten Schmiergehäuse, was jahrzehntelangen störungsfreien Betrieb gewährleistet.

Anwendungen des pneumatischen Schmiedehammers

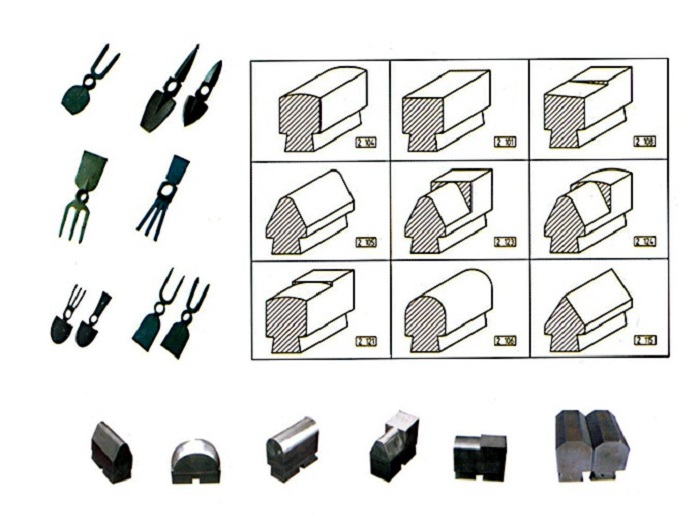

- Werkzeug- & Messerschmieden: Schmieden von Klingen, Messern, Hämmern, Meißeln und Handwerkzeugen mit starker Schlagenergie und präziser Kontrolle, um eine dauerhafte und gleichbleibende Werkzeugqualität zu gewährleisten.

- Auto- und Maschinenteile: Herstellung von Wellen, Zahnradrohlingen, Pleuelstangen und Kupplungen, geeignet für die Verarbeitung großer Knüppel wie Rundstahl mit 320 mm Durchmesser und Vierkantstahl mit 290 x 290 mm Durchmesser.

- Hardware- und Präzisionskomponenten: Schmieden von Verbindungselementen, Ringen und kleinen Präzisionsteilen mit hoher Schlagfrequenz (bis zu 258 Schläge/min) für eine effiziente Massenproduktion.

- Industrielles Freiformschmieden: Ziehen, Stauchen, Biegen, Verdrehen, Stanzen, Meißeln und Feuerschweißen von mittleren und großen Knüppeln in Freiformschmieden.

- Kundenspezifische Schmiedeanwendungen: Wird im Bergbau, in der Ölindustrie, im Schiffbau, in der Luft- und Raumfahrt und in anderen Branchen eingesetzt und ist für eine langfristig zuverlässige Leistung in rauen Fabrikumgebungen ausgelegt.

AEK Pneumatischer Schmiedehammer – Anpassbare Lösungen

Die pneumatischen Schmiedehämmer der AEK-Serie sind auf Vielseitigkeit und Anpassungsfähigkeit im modernen Schmieden ausgelegt. Über Standardmodelle hinaus bietet AEK ein hohes Maß an Anpassungsmöglichkeiten, um unterschiedlichen Produktionsanforderungen gerecht zu werden.

Bitte füllen Sie dieses Formular aus, um eine Angebotsanfrage zu senden. Ein Mitglied unseres Teams wird die Details prüfen und sich innerhalb von 12 Geschäftsstunden bei Ihnen melden.