Detaillierte Übersicht über das Blechwalzen: Dreiwalzen-, Vierwalzen- und konische Umformungsverfahren

1.0Einführung in das Blechwalzen

Blechwalzen ist ein Metallumformungsverfahren, mit dem flaches Blech in zylindrische, konische, elliptische oder andere gekrümmte Profile gebracht wird. Dabei wird das Blech durch eine Reihe von Walzen geführt, die kontinuierlichen und kontrollierten Druck ausüben und das Material schrittweise in die gewünschte Form biegen.

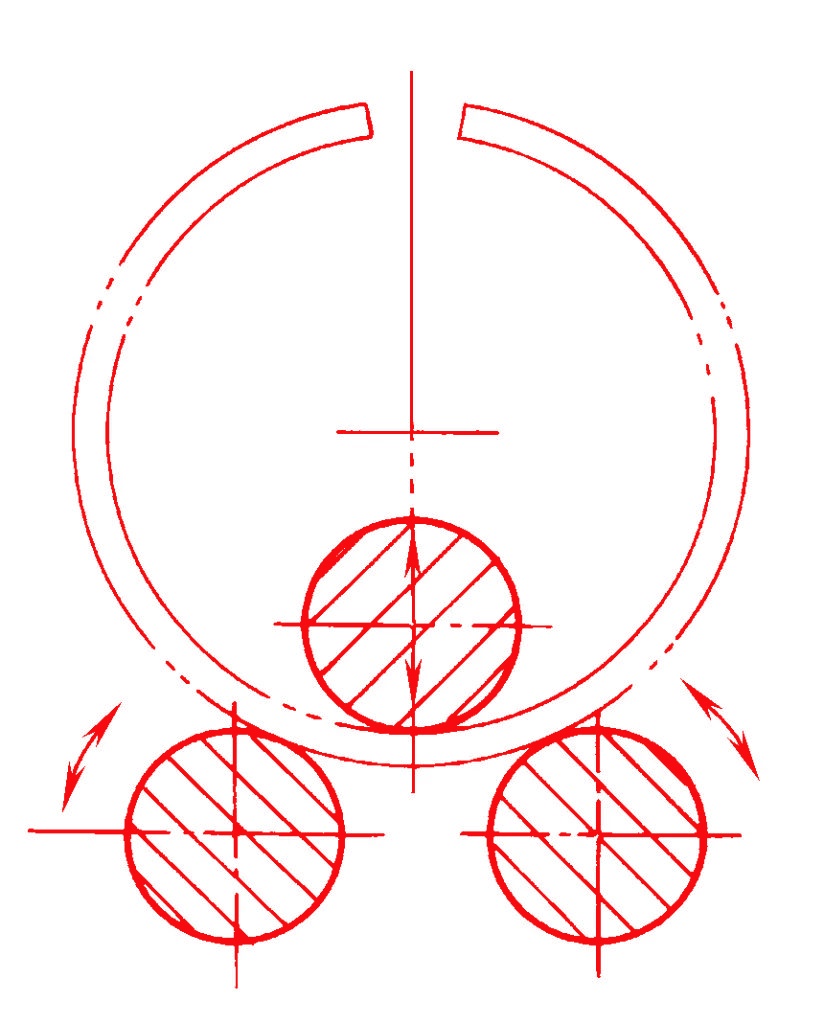

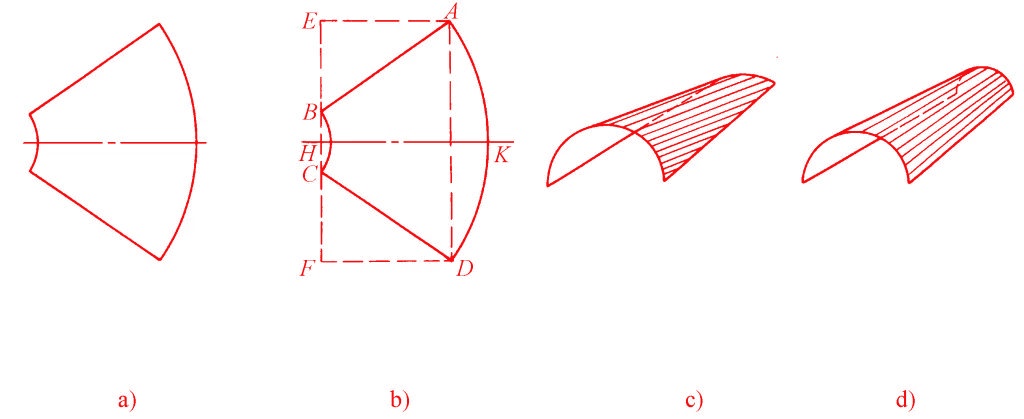

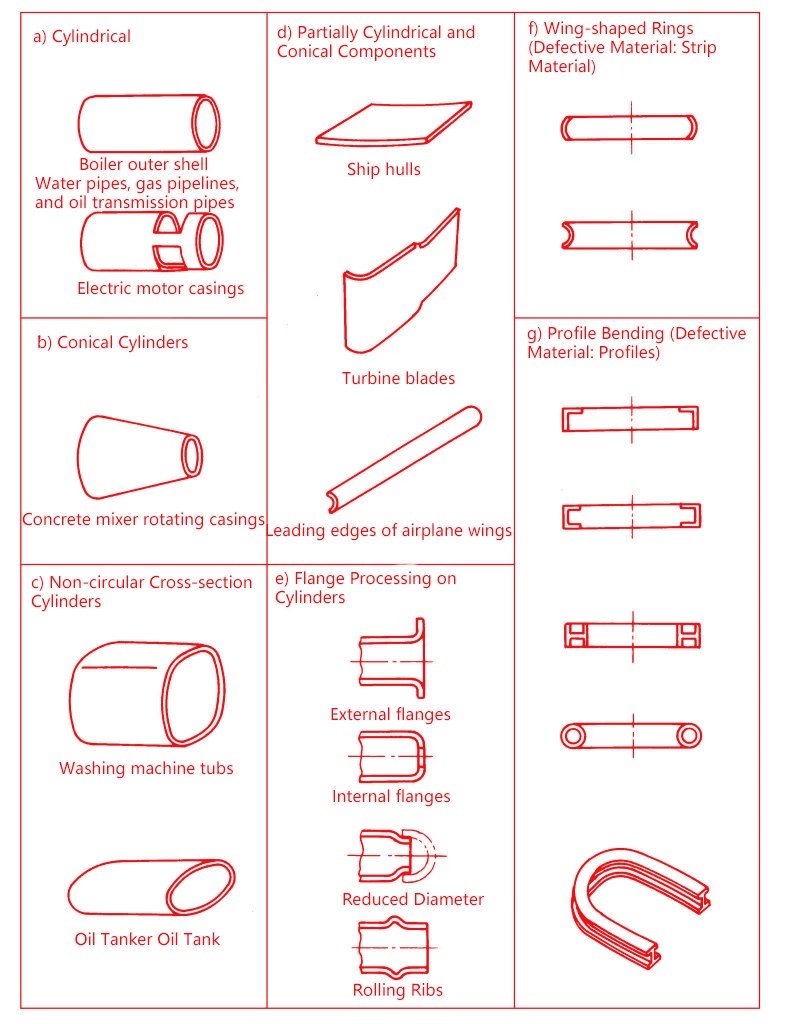

Dieses Verfahren wird typischerweise für Teile mit größeren Biegeradien verwendet und findet breite Anwendung bei der Herstellung zylindrischer und konischer Komponenten. Durch die Anpassung der Position der Walzenwellen relativ zur Vorschubrichtung können zudem zylindrische Teile mit nicht kreisförmigen Querschnitten, beispielsweise rechteckigen oder elliptischen Formen, hergestellt werden. Das Verfahren eignet sich auch für Bördelvorgänge an kreisförmigen und nicht kreisförmigen zylindrischen Teilen, wie in Abbildung 2 dargestellt.

2.0Blechwalzen mit Drei- und Vierwalzenmaschinen

2.1Vorbiegeprozess

Bei der Verwendung Dreiwalzen oder Vierwalzen Blechwalzmaschinen Um zylindrische Formen zu bilden, wird ein Teil der Platte in der Nähe der Ein- und Austrittskanten bleibt oft ungebogen. Dies liegt an der begrenzten Verformungszone zwischen den Walzen, die zu gerade Kanten an beiden Enden des Blechs. Diese ungebogenen Bereiche können dazu führen, Lücken oder unvollständige Krümmung an der Naht, was die Montagegenauigkeit Und strukturelle Integrität des Endprodukts.

Um dieses Problem zu beheben, Vorbiegevorgang wird vor dem Hauptwalzprozess durchgeführt. Dadurch wird sichergestellt, dass die Enden des Blattes Sind leicht vorgebogen, wodurch die Länge der geraden Kante effektiv reduziert wird und Verbesserung der Gesamtrundheit des gerollten Zylinders.

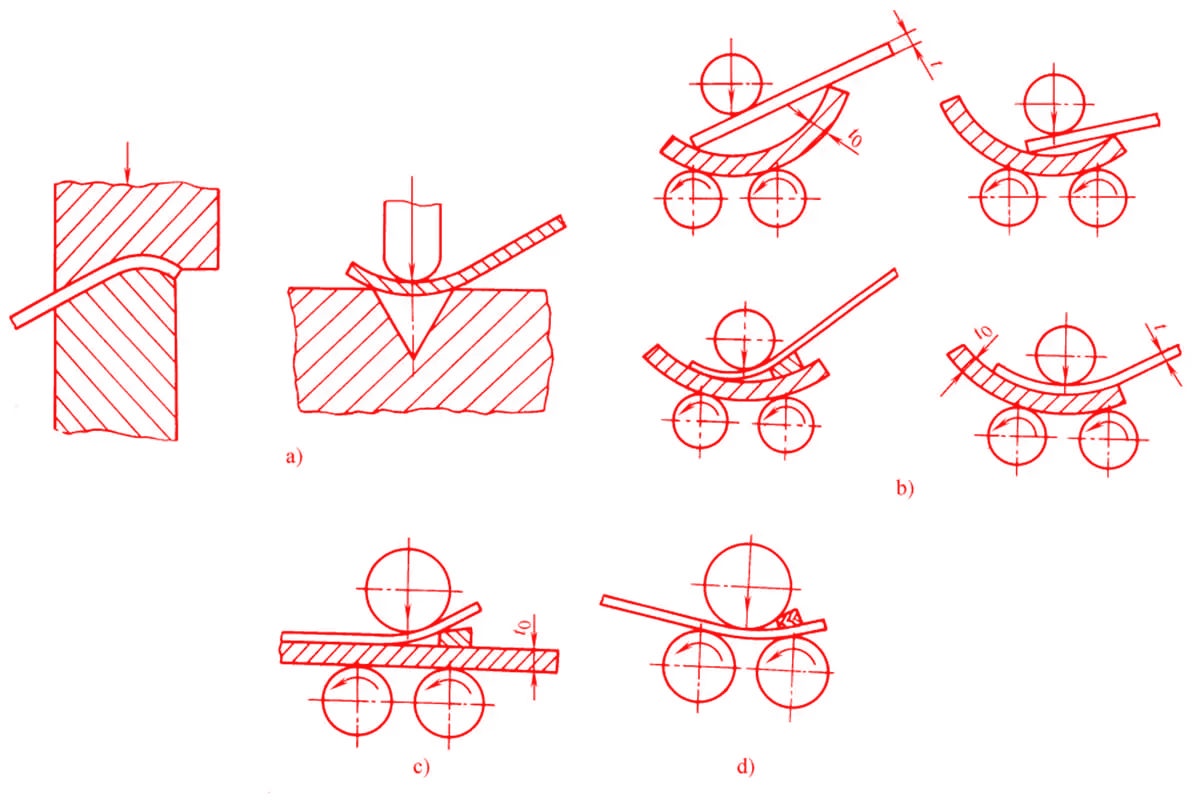

Zu den gängigen Vorbiegemethoden gehören:

- Oberwalzenbiegeverfahren(verwendet für symmetrisch Dreiwalzenmaschinen)

- Seitenrollen-Vorbiegeverfahren(verwendet für Vierwalzen oder asymmetrische Dreiwalzenmaschinen)

- Mehrstufiges Zuführ- und Biegeverfahren(für dicke Platten oder hochpräzise Anwendungen)

Notiz: Der Qualität der Vorbiegung wirkt sich direkt auf die Rundheit, Gelenkgenauigkeit, Und Schweißleistung des letzten Zylinders, was ihn zu einem kritischer Schritt im Blechwalzprozess.

(Abbildung 3: Darstellung der Vorbiegemethoden)

2.2Walzprozess

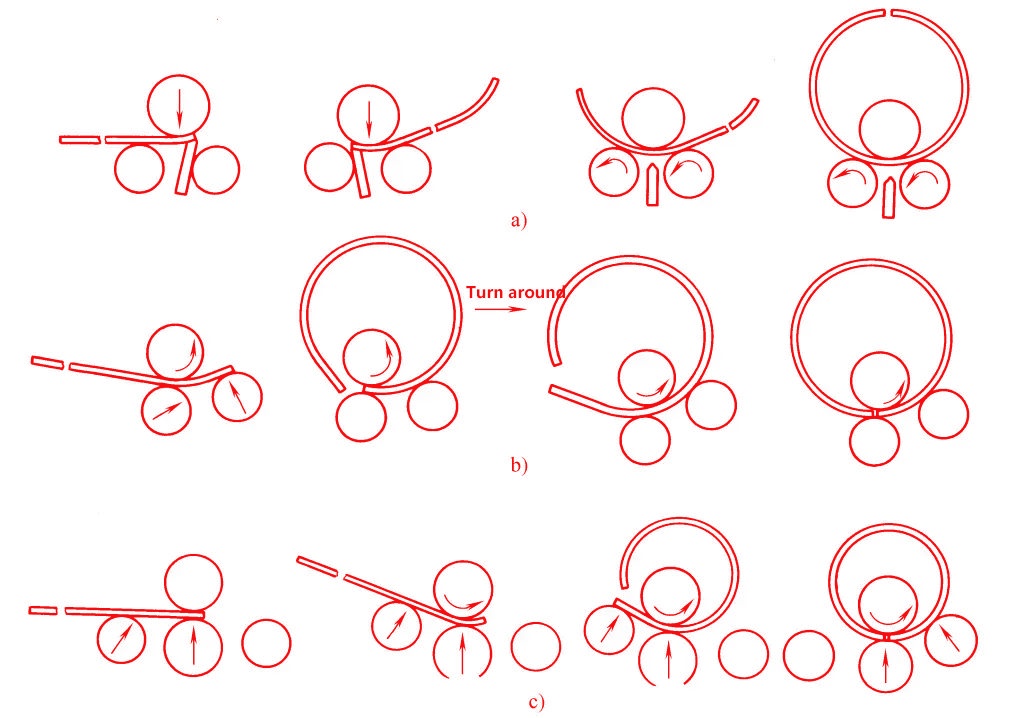

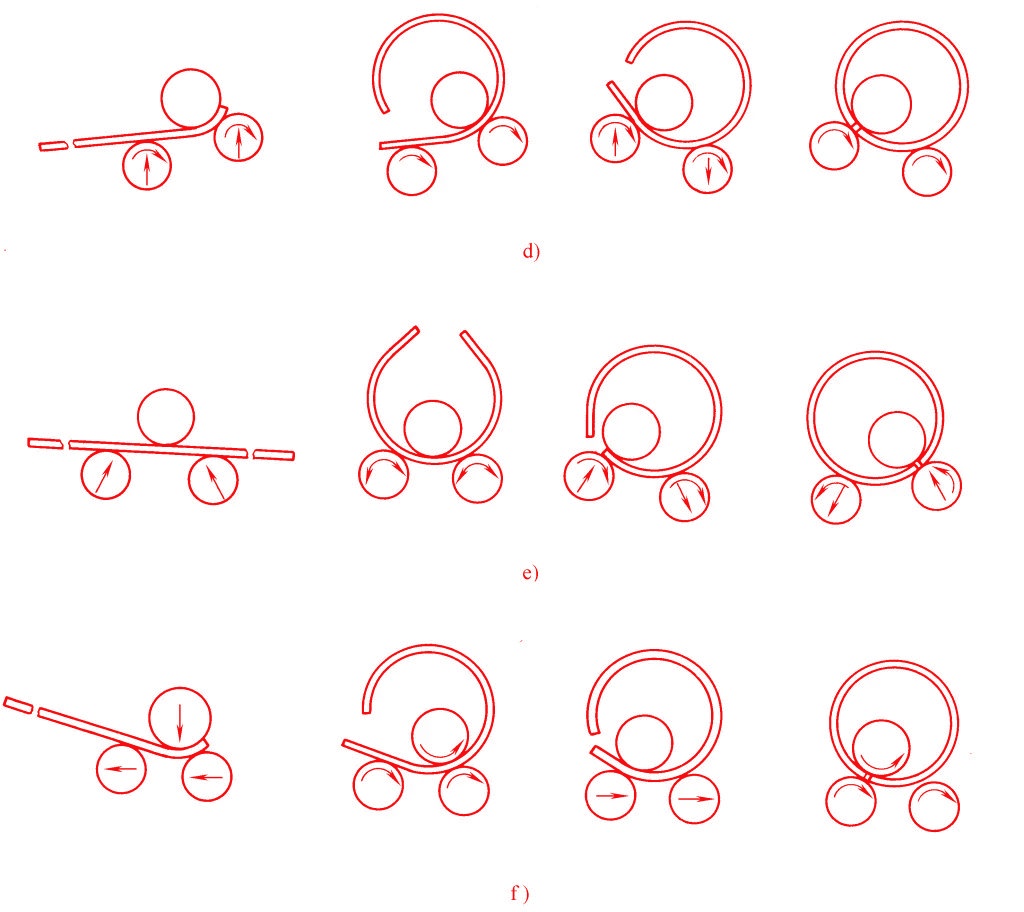

Der Kernbetrieb Beim Blechwalzen wird ein flaches Blech kontinuierlich in eine Zylinder, Kegeloder ein anderes gekrümmtes Profil. Obwohl das Grundprinzip dasselbe ist, verwenden unterschiedliche Maschinenstrukturen unterschiedliche Rolltechniken, wie in dargestellt Abbildung 4.

Abbildung 4 – Walzprozesse für verschiedene Maschinentypen:

- A) Symmetrische Dreiwalzenmaschine mit Biegekantenpolster

- B) Asymmetrische Dreiwalzenmaschine

- C) Vierwalzenmaschine

- D) Exzentrische Dreiwalzenmaschine

- e) Symmetrische, abwärts verstellbare Dreiwalzenmaschine

- f) Horizontal abwärts verstellbare Dreiwalzenmaschine

Jeder Typ einer Blechwalzmaschine unterscheidet sich in:

- Der relativ Bewegung der Ober- und Unterwalzen

- Ob Vorbiegen Fähigkeit ist inklusive

- Der Grad der Automatisierung im Fütterungsprozess

- Eignung für spezifische Platte Dicken Und Präzisionsanforderungen

Die Auswahl des richtigen Maschinentyps und die Beherrschung des entsprechenden Walzverfahrens sind entscheidend für Walzgenauigkeit, verbessern Produktionseffizienz, Und verlängern die Lebensdauer der Ausrüstung.

2.3Rundheitskorrektur

Nach dem ersten Rollen kann der Zylinder Rundheitsabweichung oder inkonsistente Krümmung, insbesondere bei der Nahtbereichsowie bei der Start- und Endpunkte des Walzprozesses. Um die geforderte Rundheitstoleranz zu erreichen, Rundheitskorrektur Verfahren durchgeführt wird.

Korrekturschritte:

- Passen Sie die Rollenpositionen an, um die maximale Korrekturkrümmung.

- Ausführen 1–2 Rollen geht um die Krümmung des Zylinders auszugleichen.

- Schrittweise Reduzieren Sie den ausgeübten Druckund rollen Sie das Teil mehrere mal bei abnehmender Belastung;

- Fahren Sie fort, bis der Zylinder die gewünscht Rundheit unter minimalem Druck.

Dieser Schritt hilft, Eigenspannung, richtig lokalisierte Deformationenund ist für die Herstellung von hochwertige Walzkomponenten.

3.0Methoden und Techniken zum Kegelrollen

Bei der Herstellung konische WerkstückeDer Walzprozess unterscheidet sich deutlich von dem der zylindrische TeileUm eine gleichmäßige Verjüngung, die Metallplatte ist typischerweise in eine sektorförmiger Rohlingund die relative Positionierung der Rollen muss sorgfältig eingestellt werden.

In der Praxis wird dies durch den Ausgleich der Oberrolle Und Seitenrolle bei einem Winkel (d. h. sie zu machen nicht parallel) und sicherzustellen, dass die Rollweg richtet sich immer nach dem Erzeugende des Kegels. Diese Technik ermöglicht kontinuierliches Kegelwalzen und ermöglicht eine präzise Kontrolle über die Kegelwinkel Und Krümmungsverteilung.

3.1Gängige Methoden zum Kegelrollen:

Präzisionsformverfahren:

- Reduzierter Vorschub am kleinen Ende:

Anwendung Reibung oder Dämpfungsvorrichtungen um die Vorschubgeschwindigkeit am kleineren Ende zu verlangsamen und die Unterschied in der linearen Geschwindigkeit zwischen beiden Enden. - Zweigeschwindigkeits-Vierrollenmethode:

A Vierwalzen-Blechwalzen Maschine wird verwendet, um die großen und kleinen Enden unabhängig voneinander anzutreiben und so sicherzustellen synchronisierte Winkelgeschwindigkeit. - Rotationszufuhrmethode:

Führungsrollen sind an beiden Enden der Platte installiert, um ihre Drehung während der Zuführung zu kontrollieren und sicherzustellen, dass die Rollbahn stimmt überein mit der Kegelerzeugende.

Ungefähre Formgebungsverfahren:

- Segmentwalzverfahren:

Der Oberrolle wird stufenweise neu positioniert, um nacheinander verschiedene Abschnitte der Platte zu rollen und so nach und nach eine konische Oberfläche zu bilden. - Rechteckige Zufuhrmethode:

A rechteckiger Rohling wird in mehrere Richtungen gerollt, um ungefähr die Kontur des Kegels.

3.2Rechteckige Zufuhrmethode (Abbildung 5)

Bei dieser Methode wird die Platte in eine rechteckige Form und durch gerichtetes Walzen zu einem Kegel geformt:

- Erstens, die Mittelteil wird mit der Oberrolle gerollt parallel zur Linie HK, wodurch ein nahezu zylindrisches Segment entsteht (c).

- Anschließend wird die obere Rolle so eingestellt, dass sie parallel zu den Linien ist AB Und CD um die beiden Seiten zu biegen.

- Schließlich ergibt sich daraus eine konisch Oberfläche Näherung (d).

Diese Methode eignet sich für symmetrische Kegel oder Kegelsegmenteund ist relativ einfach zu bedienen, was es ideal macht für kleine bis mittelgroße Werkstücke.

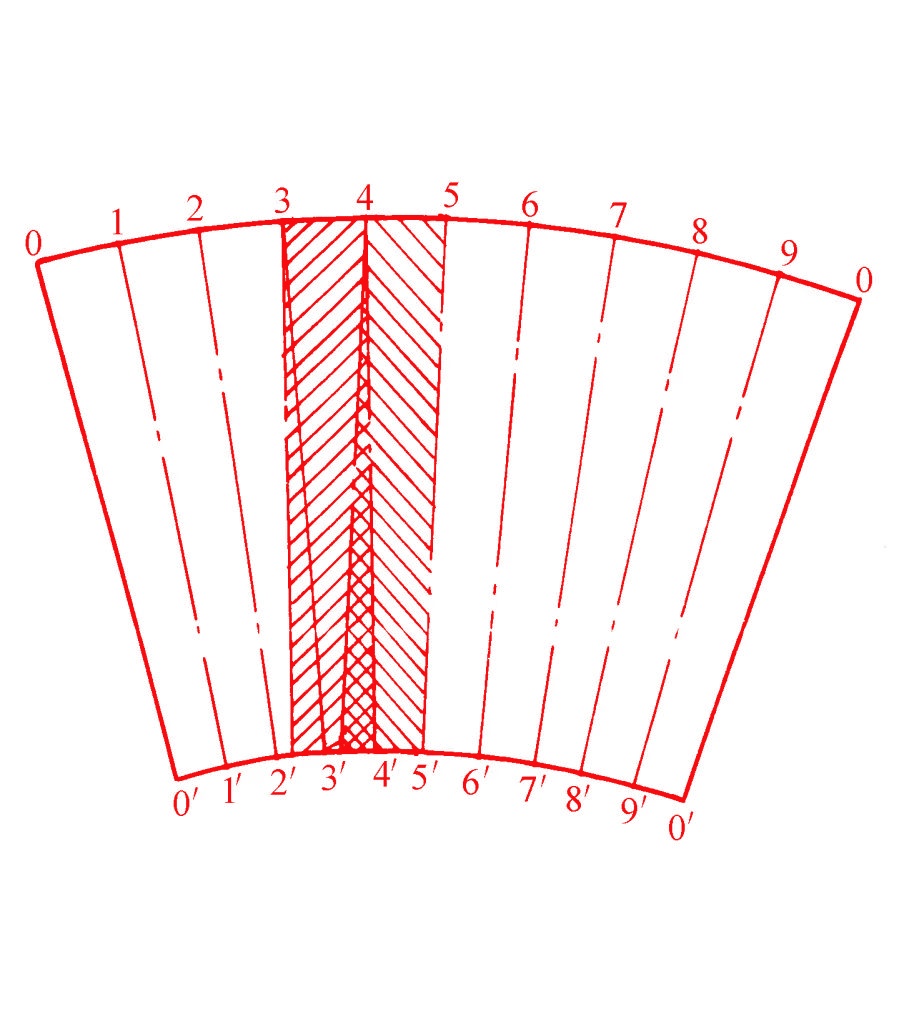

3.3Segmentwalzverfahren (Abbildung 6)

Bei dieser Technik wird die stufenweise Positionierung der Oberrolle um den Kegel schrittweise zu formen:

- Richten Sie die obere Rolle mit der 5–5′-Linieund rollen, bis die groß Ende erreicht Punkt 4.

- Wechseln Sie zum 4–4′ Linie, rollen, bis das große Ende den Punkt erreicht 3.

- Fahren Sie in dieser Reihenfolge fort, bis alle Abschnitte gerollt sind.

Diese Methode ahmt den Effekt ungleichmäßiger linearer Geschwindigkeiten nachund ist besonders wirksam bei große Kegelwinkel oder längliche konische Formen.

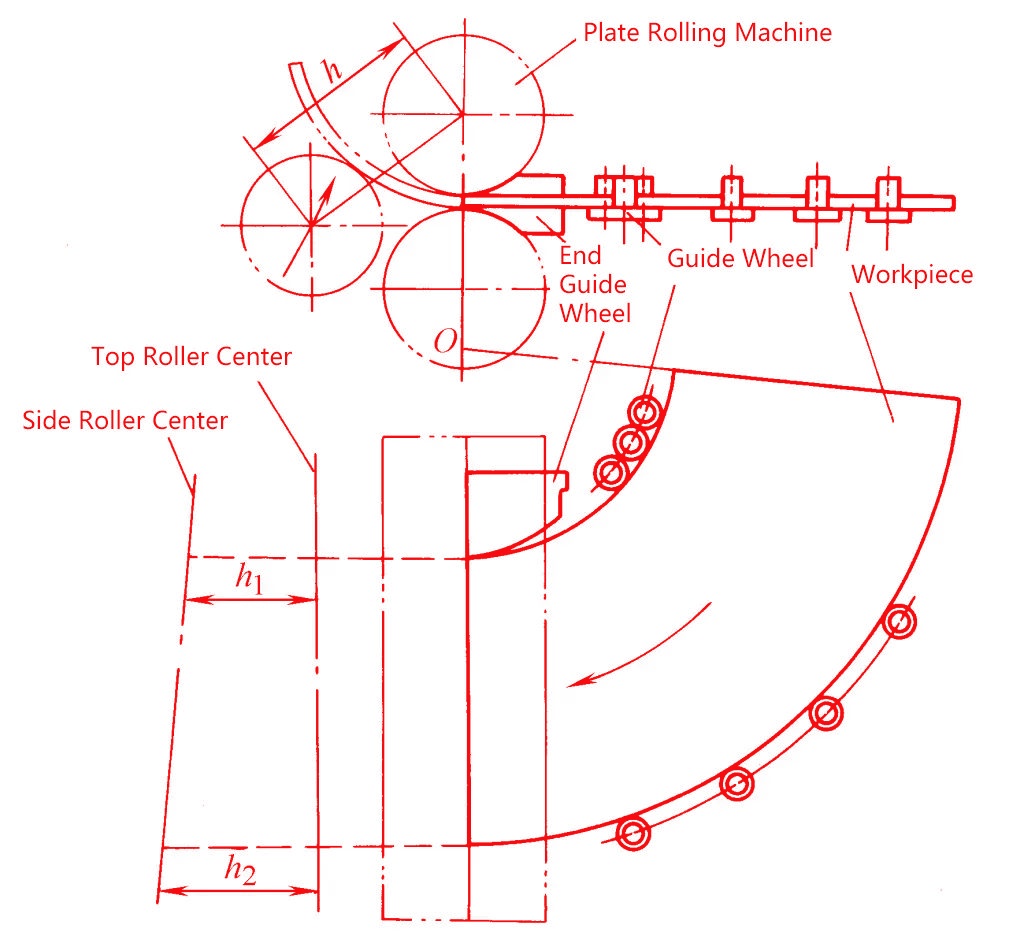

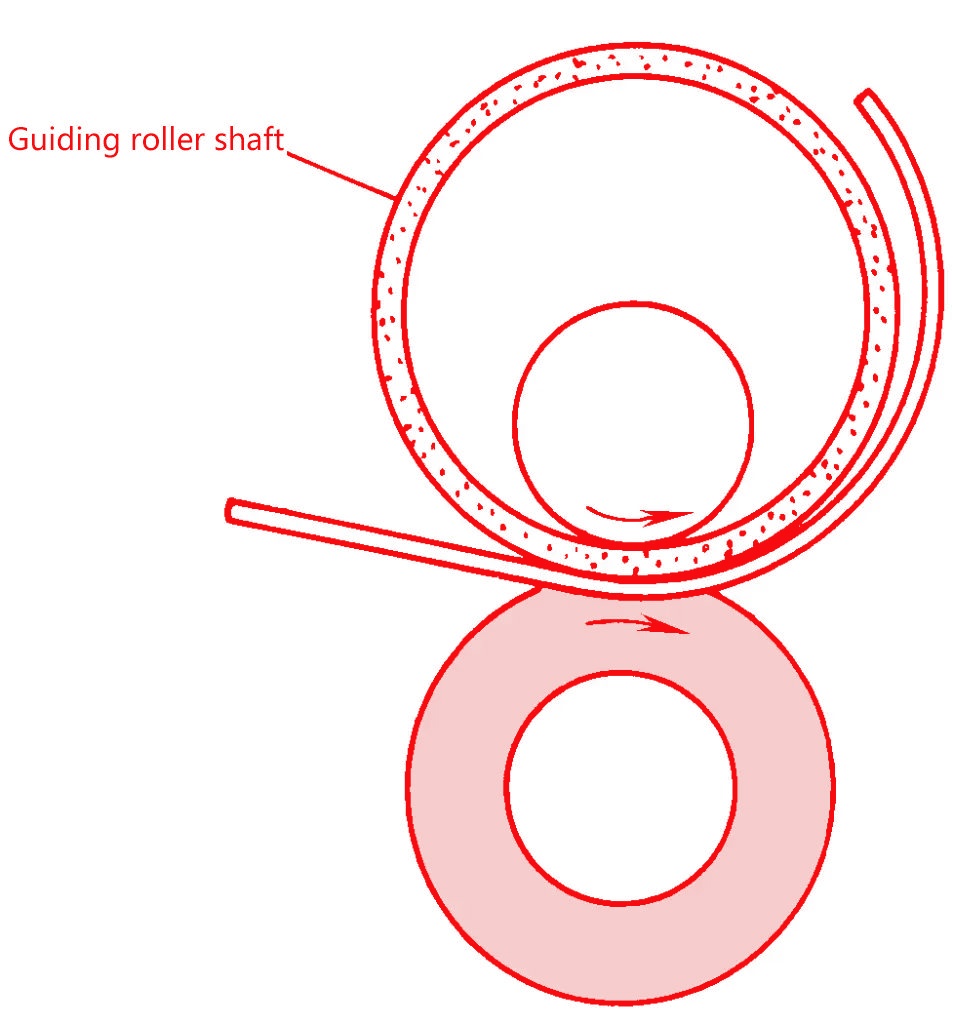

3.4Rotationsvorschubmethode (Abbildung 7)

Führungsräder sind sowohl am großen als auch am kleinen Ende des Rohlings angebracht. Beim Walzen wird der Rohling dreht sich nach vorne unter Anleitung, Gewährleistung der Bewegungsbahn folgt eng dem Kegelerzeugende.

Diese Methode minimiert Fehlausrichtung während der Umformung und verbessert die Konsistenz der endgültigen konischen Form.

3.5Reduzierter Vorschub am kleinen Ende (Abbildung 8)

Durch Hinzufügen eines Reibungs- oder Widerstandsmechanismus am kleinen Ende des Rohlings:

- Die Vorschubgeschwindigkeit am kleinen Ende beträgt absichtlich verlangsamt, Ausgleich der Lineargeschwindigkeit Unterschied zwischen den Enden.

- Diese Methode ist wirksam zur Kontrolle Krümmungsverlauf der Verjüngung und ist einfach im Aufbau, kompatibel mit Standard-Plattenwalzen.

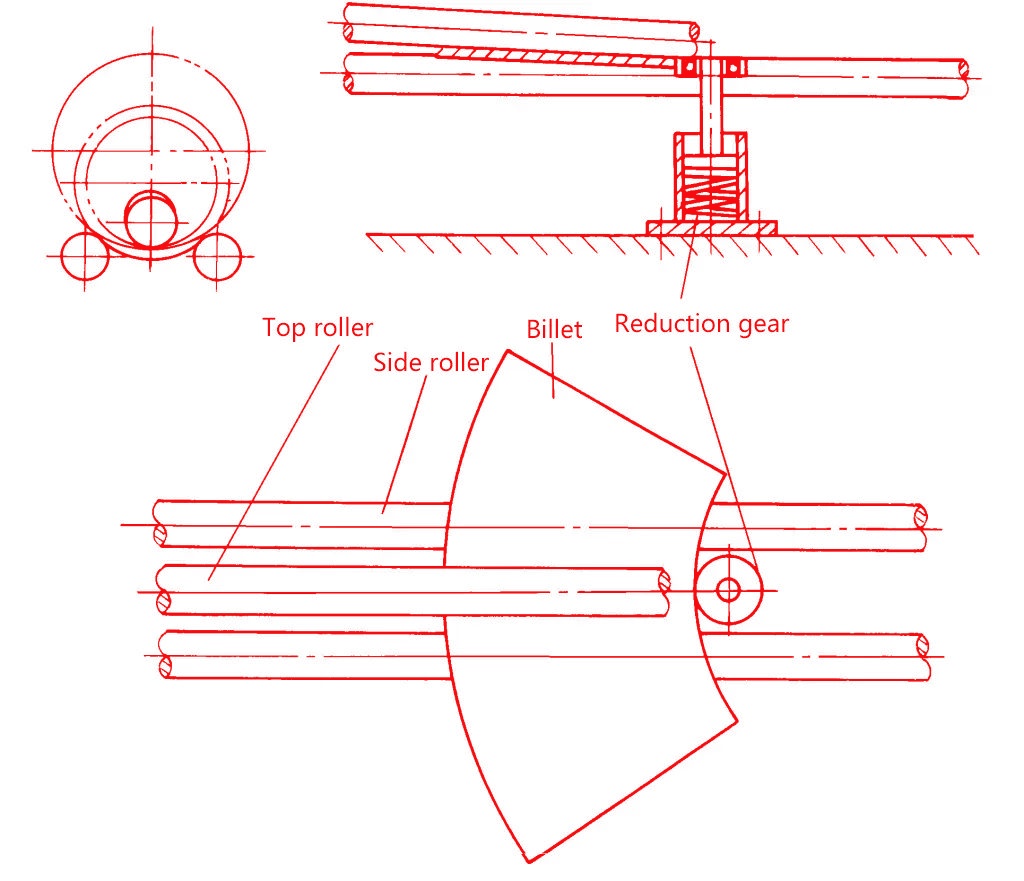

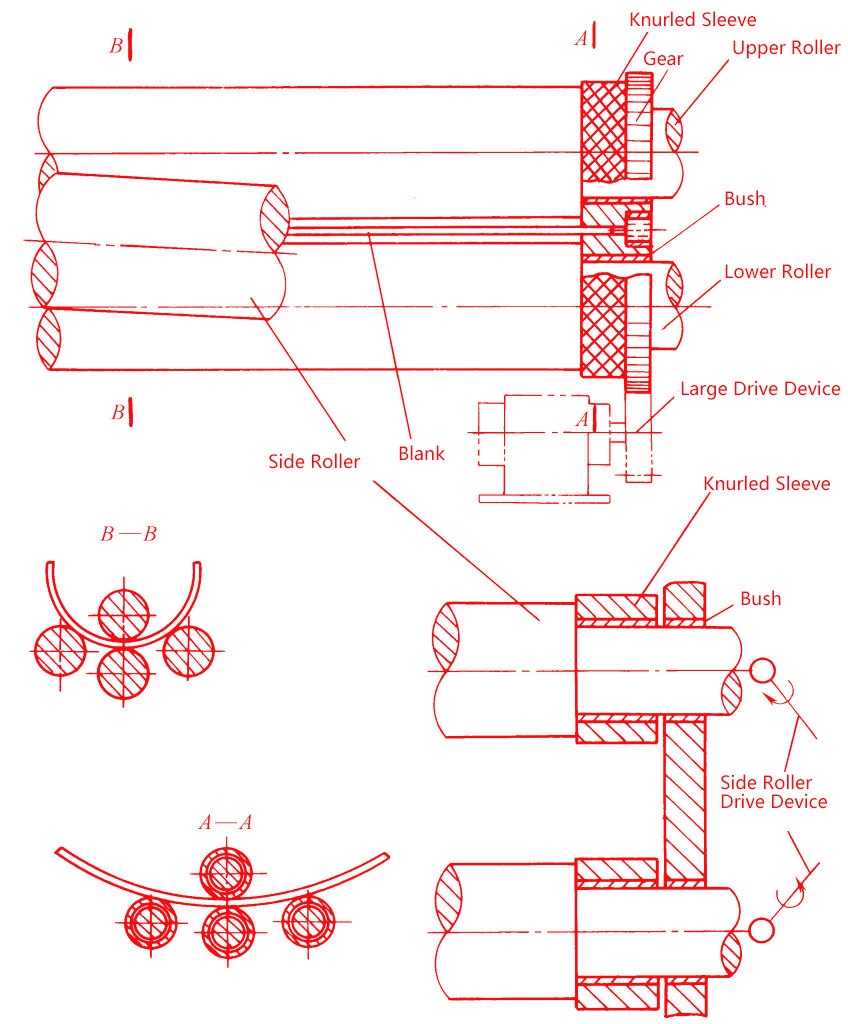

3.6Vierwalzenmaschine mit zwei Geschwindigkeiten (Abbildung 9)

Bei diesem Ansatz Vierwalzenmaschine mit Zwei-Geschwindigkeits-Antrieb regelt die Walzgeschwindigkeit an beiden Enden unabhängig voneinander:

- Der Ober- und Unterwalzen fahren die größeres Ende,

- Während die Seitenrollen fahren die kleineres Ende.

Durch die Aufrechterhaltung konstante Winkelgeschwindigkeit, dieses Setup sorgt dafür synchronisierte Fütterung und erreicht hochpräzise Konusformung.

Dieses Gerät eignet sich gut für dicke Platten, große Kegelwinkel, oder Massenproduktion von hochpräzise konische Teile.

4.0Zweiachsiges Biegen (Zwei-Walzen-Blechwalzen)

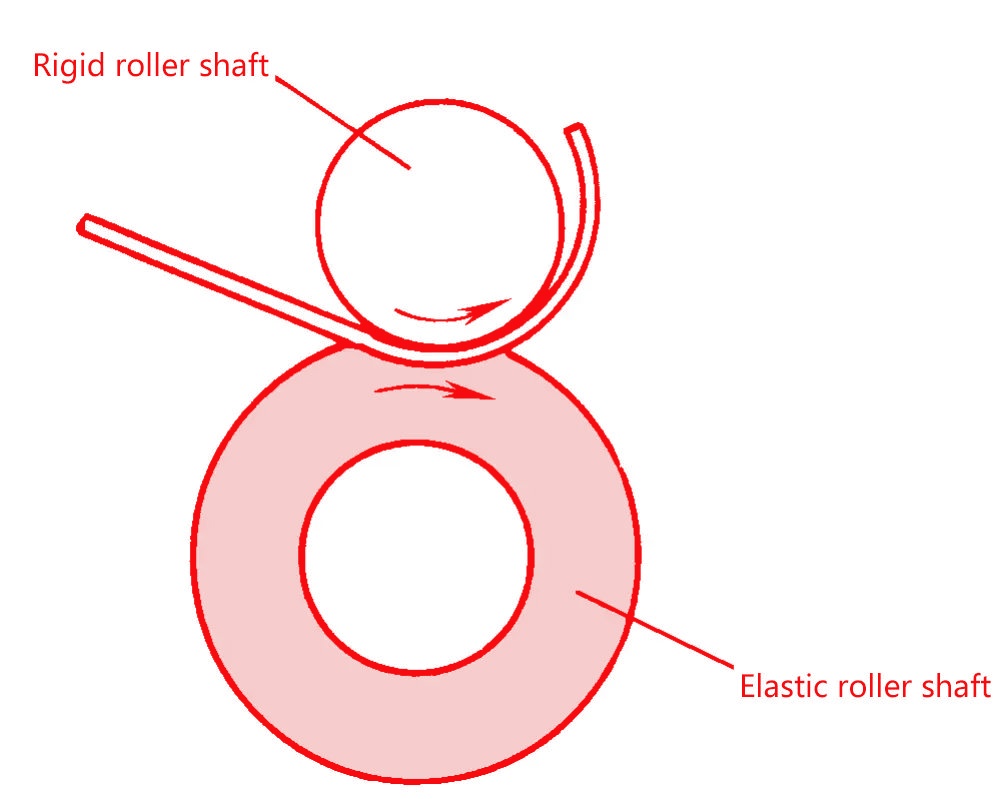

Wenn das Blatt zwischen den beiden Walzen hindurchgeführt wird, biegt es sich unter der Rückprallkraft der elastischen Rolle, die auch treibt das Blatt vorwärts, wodurch der kontinuierliche Walzprozess abgeschlossen wird.

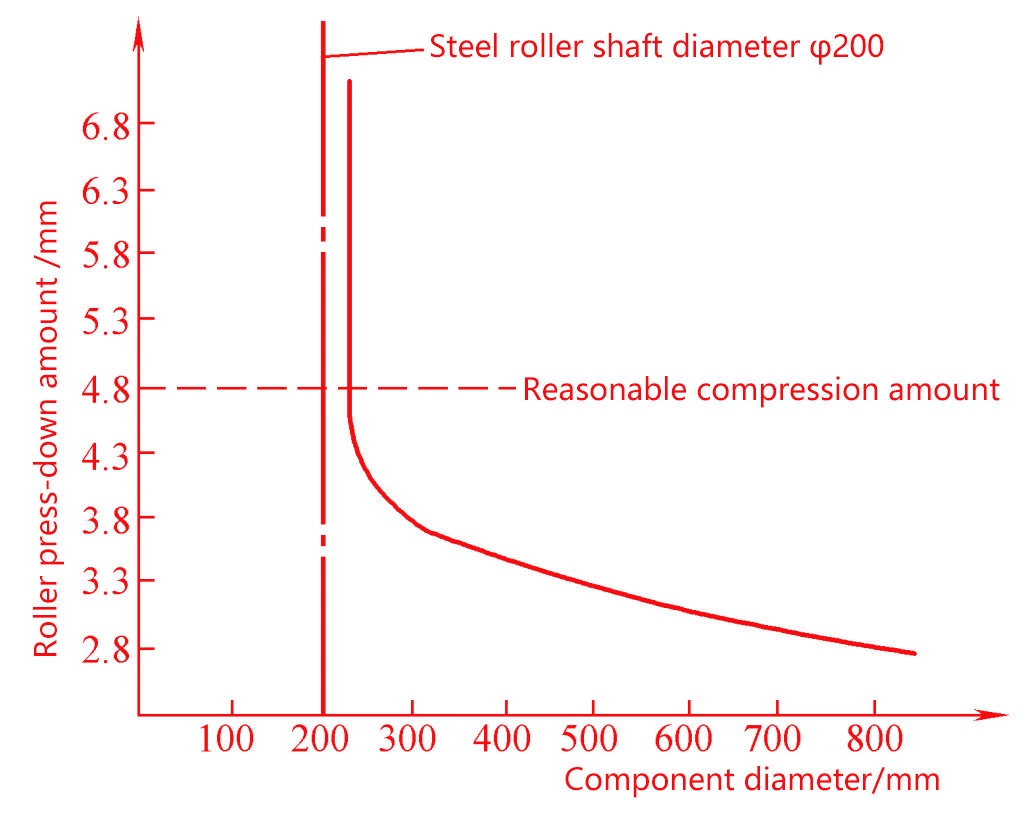

4.1● Verhältnis zwischen Walzeneindruck und Fertigdurchmesser

4.2● Einstellen des endgültigen Durchmessers

4.3● Strategien entwickeln

Abhängig von der Materialeigenschaften Und Blechdickekönnen unterschiedliche Umformstrategien angewendet werden:

- Einstufiges Umformen:

Geeignet für Materialien mit gute Duktilität(Dehnung δ > 30%) oder dünne Bleche mit einer Dicke zwischen 5–4 mm. - Schrittweises Biegen:

Für geringe Duktilität oder dickere Materialien, sind höhere Umformkräfte erforderlich. Vorbiegen an den Blattenden ist notwendig, und Zwischenglühen kann bei Bedarf angewendet werden.

4.4● Vorteile der Zweiwalzenwalztechnologie:

- Hohe Produktionseffizienz:

Typische Ausgabebereiche von 100–350 Stück/Stunde, mit einem Maximum von bis zu 1000 Stück/Stunde. - Hervorragende Maßgenauigkeit und Oberflächengüte:

Ideal für Teile mit enge Toleranz Und hohe Oberflächenqualität - Minimale gerade Kante an den Enden:

Bei dünnen Blechen ist die gerade Kante kürzer als die Blechdicke; bei dicken Blechen überschreitet es nicht 4-fache Dicke, wodurch ein zusätzliches Vorbiegen überflüssig wird. - Robuste Prozessanpassungsfähigkeit:

Auch wenn der Rohling enthält Löcher, Kerben, oder profilierte Funktionenbleibt der Prozess stabil und vermeidet Risse oder unregelmäßige Biegungen.

4.5● Einschränkungen des Zwei-Rollen-Verfahrens:

- Umständliche Umstellung:

Die Änderung des Durchmessers erfordert Austausch von Führungsrollen, wodurch das System ungeeignet für die Produktion von vielen Sorten und kleinen Chargen. - Eingeschränkter Größenbereich:

Anwendbar für Blechdicken bis zu 3 mm(Weichstahl) und Biegedurchmesser zwischen φ76–φ460 mm.

5.0Typische Anwendungen und Branchenabdeckung der Blechwalztechnologie

Als kritischer Metallumformungsprozess, Blechwalzen bietet hohe Präzision Und starke Anpassungsfähigkeit, wodurch es in zahlreichen Industriezweigen weit verbreitet ist. Es ermöglicht die Herstellung von zylindrisch, konisch, elliptisch, nicht kreisförmig, Und kundenspezifisch profilierte Komponentenund unterstützt sowohl standardisiert Und kundenspezifisch Strukturen. Die typischen Anwendungen und abgedeckten Branchen sind unten aufgeführt:

5.1■ Gängige Typen geformter Komponenten

- Zylindrische Teile:

Einschließlich Kesselmäntel, Wasserleitungen, Gaspipelines, Und Ölgetriebeschläuche, die die Kernstrukturen bilden Druckbehälter Und Rohrleitungssysteme. - Konische Strukturen:

Wird in der Fertigung verwendet kegelförmige Schalen, Betonmischertrommeln, Trichter, Diffusoren, Und konische Schiffsrumpfabschnitte. - Schalen mit nicht kreisförmigem Querschnitt:

Wie zum Beispiel elliptische Zylinder Und rechteckige Übergangsschalen, weit verbreitet in Windkraftanlagentürme, Waschmaschinentrommelnund andere Komponenten mit Sonderformen. - Bördel- und Einschnürvorgänge:

Unterstützt externe/interne Kennzeichnung Und Durchmesserreduzierung, häufig angewendet in Öltanks, Flüssigkeitslagerbehälter, Und chemische Reaktoren. - Zusammengesetzte Strukturen mit Bögen und Kegeln:

Ermöglicht die Herstellung komplexer Konturen, wie zum Beispiel Motorgehäuse, Vorderkanten von Flugzeugflügeln, Und Turbinenschaufeln. - Profilbiegen:

Passend für Streifen Und Abschnittsmaterialien, verwendet zum präzisen Biegen von Komponenten wie Luft- und Raumfahrtringe, Stützkragen, Und architektonische Bögen.

5.2■ Wichtige Industrieanwendungen

- Herstellung von Druckbehältern:

Bilden zylindrische Schalen, Endkappen, Und speziell geformt Teile mit hoher Druckdichtigkeit und struktureller Integrität, weit verbreitet in Kessel, Reaktoren, Und Lagertanks. - Öl- und Gasindustrie sowie Chemieindustrie:

Unterstützt die Produktion von große Pipelines, Öllagertanks, Und Chemikalienbehälterund erfüllt hohe Festigkeitsanforderungen für beide Land- Und Off-Shore- - Schiffbau und Offshore-Technik:

Umfasst das Rollen von Rumpfplatten, doppelt gekrümmte Paneele, Schotten, Und Deckkomponenten, Verbesserung Strukturstabilität Und hydrodynamische Leistung. - Luft- und Raumfahrtsektor:

Erfüllt strenge Anforderungen für hochpräzise, komplexe Oberflächenformung, anwendbar auf Aerodynamische Strukturen, Triebwerksgehäuse, Und Flügelkomponenten. - Architektur und Infrastruktur:

Fabriziert gebogene Balken, gewölbten Säulenund andere Strukturelemente, die in Brücken, Stadien, Und Wahrzeichen, wobei beide strukturelle Integrität Und ästhetischer Reiz sind unerlässlich. - Maschinen- und Schwermaschinenbau:

Wird bei der Umformung verwendet Schutzhüllen, Gehäuse, Und Strukturkomponenten für Geräte wie Kräne, Kompressoren, Und Turbinen.

Die Blechwalztechnologie ist auf eine breite Palette von Materialien anwendbar, darunter Kohlenstoffstahl, Aluminium, Edelstahl, Titanlegierungen, Und Profilabschnitte. Es unterstützt nicht nur traditionelle Fertigungsanforderungen, sondern erfüllt auch die hohe Präzision, Stärke, Und Anpassung Anforderungen von Herstellung fortschrittlicher Geräteund ist damit ein unverzichtbarer Kernprozess der modernen industriellen Produktion.