Dieser Leitfaden bietet einen Überblick über die Prinzipien, Gerätekomponenten, Betriebsmethoden, typischen Anwendungen und technischen Vorteile des Plasmaschweißens (PAW) und Plasmaschneidens (PAC). Er soll Herstellern und technischen Fachkräften helfen, den Prozess besser zu verstehen und die Produktionseffizienz zu steigern.

1.0Plasmalichtbogenschweißen (PAW)

1.1Plasmaschweißbrenner:

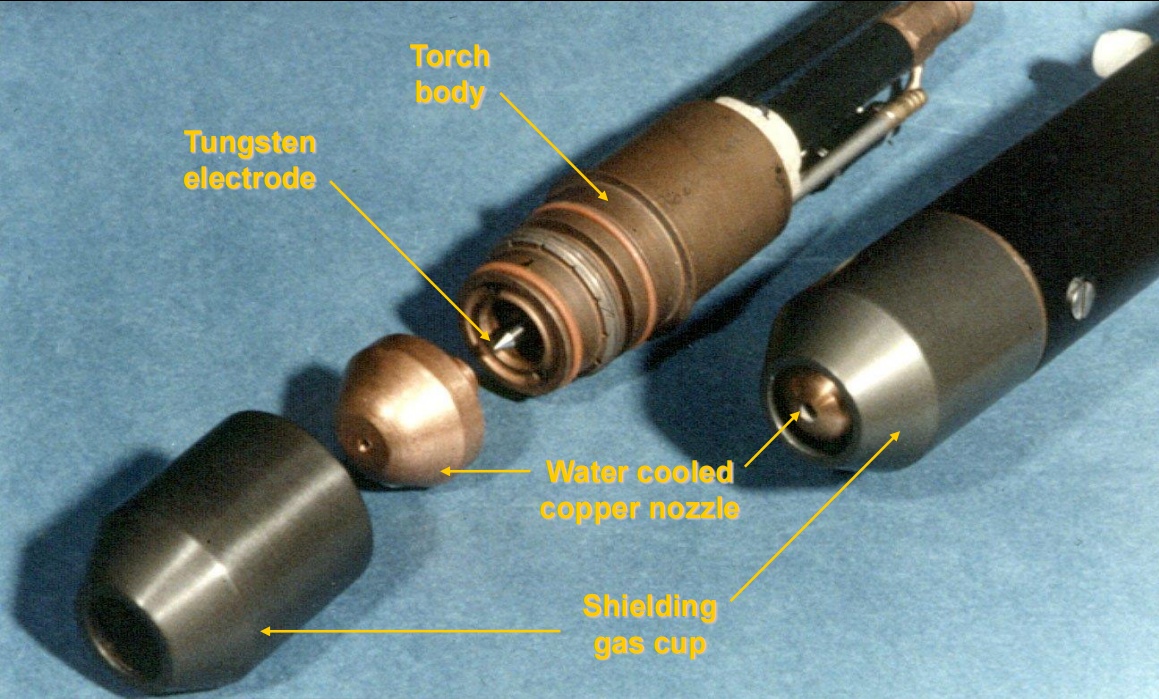

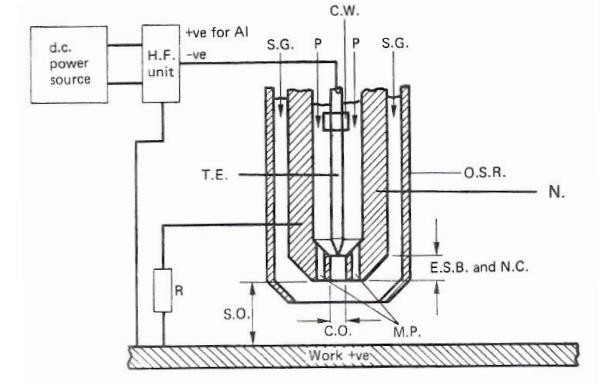

Der Plasmabrenner ist die Kernkomponente eines PAW-Systems. Seine innere Struktur umfasst eine Wolframelektrode, eine Kupferdüse, ein Wasserkühlsystem und Gaskanäle. Aufgrund der extrem hohen Temperaturen beim Schweißen muss der Brenner mit einem effektiven Kühlmechanismus – typischerweise einem Wasserzirkulationssystem – ausgestattet sein, um Überhitzung und Beschädigung zu vermeiden. Handbrenner sind relativ groß und werden hauptsächlich für stationäre Anlagen verwendet, was eine präzise Ausrichtung der Elektrode und der Düsenkoaxialität erfordert.

1.2Gase zum Plasmaschweißen:

Zu den üblichen Plasmagasen und ihren Anwendungen gehören:

- Reines Argon: Geeignet für Kohlenstoffstahl, Titan und Zirkonium.

- Argon + 5–15% Wasserstoff: Wird für rostfreie Stähle, Nickellegierungen und Kupferlegierungen verwendet; erhöht die Lichtbogentemperatur und die Schweißdurchdringung.

- Argon + ≥40% Helium: Wird beim Schweißen mit hohem Wärmebedarf angewendet; erhöht die Lichtbogentemperatur, verkürzt jedoch die Lebensdauer der Düse.

Schutzgase – wie Argon, Helium oder deren Mischungen – werden verwendet, um das Schweißbad vor Oxidation zu schützen.

- Schutzgase: Dieselben wie beim WIG-Schweißen.

- Schutzgasdurchflussrate: 10–30 l/min.

- Rückspülen: Wie WIG, auch beim Stichlochschweißen erforderlich.

1.3Arten des Plasmalichtbogenschweißens:

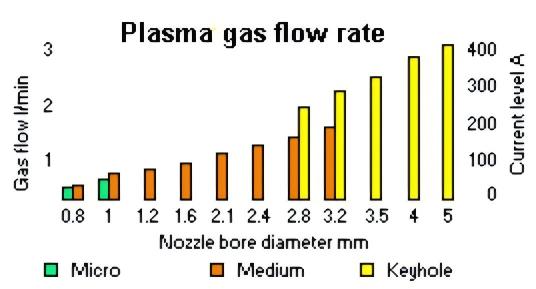

Basierend auf dem aktuellen Bereich und der Anwendung wird PAW in folgende Kategorien eingeteilt:

- Mikroplasma (0,1–15 A): Geeignet zum Präzisionsschweißen kleiner Bauteile.

- Mittlerer Strom (15–200 A): Deckt die meisten allgemeinen Schweißaufgaben ab.

- Keyhole-Plasma (>100 A): Entwickelt für das Tiefenschweißen dicker Abschnitte.

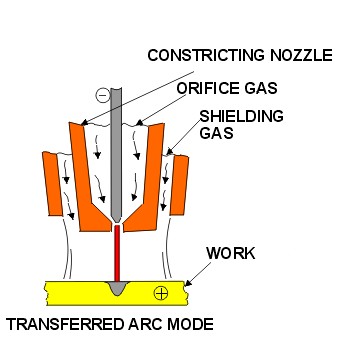

1.4Übertragener Lichtbogenmodus:

In diesem Modus wird der Lichtbogen zwischen der Elektrode (–) und dem Werkstück (+) erzeugt, wodurch das Werkstück Teil des Stromkreises wird.

Hauptmerkmale:

- Hohe Energiedichte, ideal für Hochgeschwindigkeitsschweißen und dicke Materialien.

- Der Lichtbogen kommt direkt mit dem Werkstück in Kontakt und konzentriert die Wärmezufuhr.

- Wird häufig zum Schweißen von Stahl, Aluminium, Kupfer und Titan verwendet.

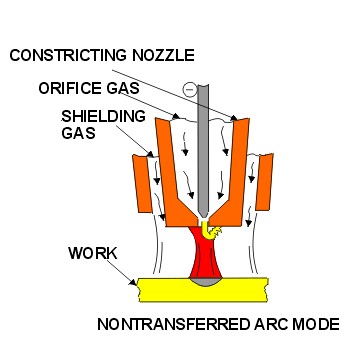

1.5Nicht übertragener Lichtbogenmodus:

Dabei bildet sich der Lichtbogen zwischen der Elektrode (–) und der Düse (+), ohne dass das Werkstück in den Stromkreis einbezogen wird.

Hauptmerkmale:

- Die Wärmezufuhr erfolgt über den aus der Düse austretenden Plasmastrahl.

- Geeignet zum Schweißen dünner Materialien oder zur Bearbeitung nichtleitender Werkstücke.

- Häufig bei Schneidvorgängen und Oberflächenanwendungen wie dem Aufschweißen.

2.0Plasmaschneiden (PAC)

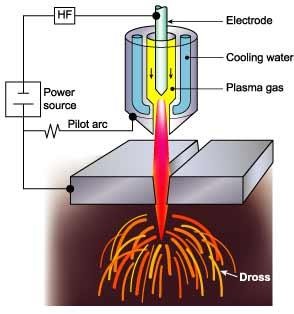

Einführung zum Plasmaschneiden:

Beim Plasmalichtbogenschneiden wird ein Hochtemperatur-Plasmastrahl auf das Werkstück gerichtet, wodurch das Material geschmolzen und weggeblasen wird, um einen Schnitt zu erzielen.

- Geeignet zum Schneiden von Edelstahl, Aluminium und Nichteisenmetallen.

- Die Plasmagasgeschwindigkeit ist extrem hoch; die Lichtbogentemperatur kann bis zu 20.000 °C erreichen.

- Beim Schneiden entsteht ein starker Lärm; durch Unterwasserschneiden kann der Schallpegel verringert werden.

- Zu den üblichen Gasen gehören Stickstoff, Argon, Helium und deren Mischungen.

2.1Plasmaschneiden:

Beim Plasmaschneiden ist kein Vorwärmen erforderlich. Der Hochtemperaturlichtbogen schmilzt das Material sofort, während ein Hochgeschwindigkeitsgasstrahl das geschmolzene Metall entfernt.

- Oxidierendes Luftplasma: Bezieht Sauerstoff in den Prozess ein und erhöht so die Schnittgeschwindigkeit.

- Gasauswahl: Je nach Material werden Luft, Stickstoff, Argon-Wasserstoff und Stickstoff-Wasserstoff-Gemische ausgewählt.

- Anwendungen: Geeignet für Edelstahl, Aluminium und dünne Kohlenstoffstahlbleche.

- Schutzgase: Werden je nach Anwendung nach Bedarf eingesetzt.

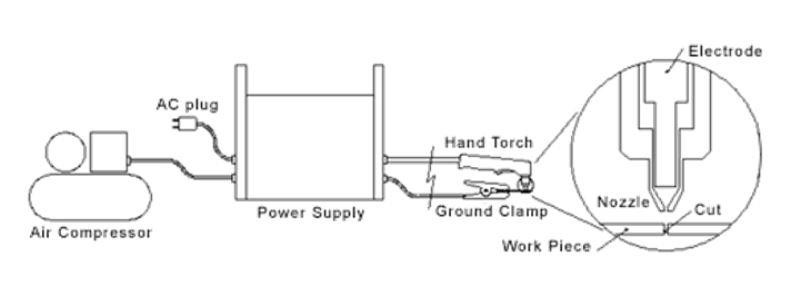

2.2Plasma-Lichtbogen-Schneidsystem:

Ein komplettes Plasmaschneidsystem umfasst normalerweise:

- Stromquelle: Gleichstromausgang, typischerweise 50–350 A mit einer Leerlaufspannung von etwa 80 V.

- Hochfrequenz-Lichtbogenzünder.

- Wasserkühleinheit.

- Plasmabrenner.

- Plasmagasversorgung und optionales externes Schutzgas.

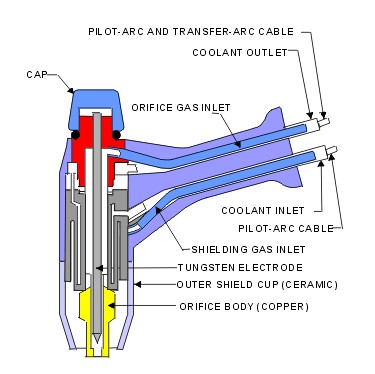

2.3Bestandteile eines Plasmalichtbogenbrenners:

Zu den wichtigsten Brennerkomponenten gehören:

- CW: Kühlwasser für Düse und Elektrode

- P: Plasmagas; variiert je nach Materialtyp

- SG: Zusätzliches Schutzgas

- TE: Wolframelektrode

- OSR: Äußere Abschirmung aus Keramik; verhindert Doppellichtbögen

- R: Widerstand; begrenzt den Zündlichtbogenstrom

- ESB: Elektrodenabstand

- NC: Düsenkonstruktion

- CO: Öffnungskonstruktion; verbessert die Gasgeschwindigkeit

- SO: Abstand; ca. 6 mm

- MP: Multi-Port-Design; formt den Plasmabogen

- HP: Hochfrequenzentladung; leitet die Lichtbogenzündung ein

- N: Kupferdüse

2.4Anwendungen in der realen Welt

- A Plasma-Rohrschneidemaschine verarbeitet Rundrohre mit φ20–φ219 mm und ermöglicht das Schneiden von Schnittlinien und Löchern in einem Zyklus mit tragbaren CNC-Systemen.

- Ein Full-Size CNC-Plasma- und Brennschneidmaschine (Portaltyp) unterstützt Blechgrößen von 0,8 bis 160 mm, bietet automatische Schnittfugenkompensation und ein Portal mit Doppelantrieb für Präzision.

2.5Schnittgeschwindigkeiten beim Plasmaschneiden:

Die Schnittgeschwindigkeit wirkt sich direkt auf Qualität und Effizienz aus.

- Zu langsam: Führt zu einem breiteren Schnitt und erhöhter Schlackenbildung.

- Zu schnell: Kann zu unvollständigen Schnitten und übermäßigem Spritzen führen.

Die Schnittgeschwindigkeit sollte auf Strom, Düsengröße und Materialstärke abgestimmt sein.

CNC-Systeme ermöglichen eine präzise Geschwindigkeitsregelung für gleichbleibende Ergebnisse.

| Material | Dicke mm |

Aktuell Verstärker |

Schneiden Geschwindigkeit mm/min |

Gas |

| Aluminium | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Edelstahl 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Allgemeine Einstellungen für das Plasmaschneiden:

Zu den empfohlenen allgemeinen Einstellungen gehören:

- Richten Sie Elektrode und Düse aus, um die Lichtbogenstabilität aufrechtzuerhalten.

- Halten Sie einen Abstand von ca. 6 mm zwischen Düse und Werkstück ein.

- Wählen Sie Gasart und Druck je nach dem zu schneidenden Material.

- Kontrollieren Sie die Lichtbogenintensität und vermeiden Sie Doppellichtbogenzustände.

Funktionen des Modusschalters:

Streckmetallmodus: Startet den Pilotlichtbogen beim Schneiden von Streckmetall bei Bedarf automatisch neu.

Schneidmodus (Platte/Blech): Wird für feste Platten oder Blätter verwendet; verlängert die Lebensdauer des Verbrauchsmaterials.

Fugenhobelmodus / Nicht übertragener Lichtbogen: Vorgesehen für Fugenhobelarbeiten oder Anwendungen, die einen nicht übertragenen Lichtbogen erfordern.

3.0Bedienung des Handbrenners zum Plasmaschneiden

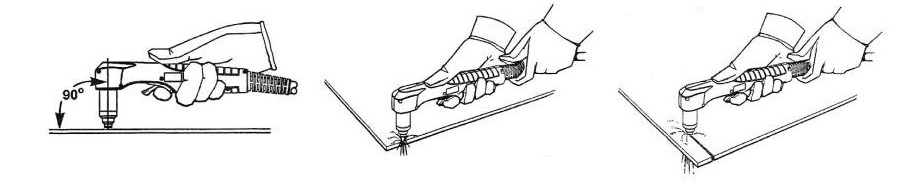

3.1Handbrennerbetrieb: Kantenstart

Der Kantenstart ist die am häufigsten verwendete Methode beim manuellen Plasmaschneiden.

- Schritt 1: Positionierung des Brenners: Halten Sie die Brennerdüse in direkten Kontakt mit oder nahe an die Kante des Werkstücks.

- Schritt 2: Lichtbogenzündung: Starten Sie den Lichtbogen und halten Sie kurz inne, um ein vollständiges Eindringen durch die Kante zu ermöglichen.

- Schritt 3: Schneiden: Sobald der Lichtbogen durchgebrochen ist, bewegen Sie sich entlang der gewünschten Schnittlinie. Behalten Sie dabei eine konstante Geschwindigkeit und einen konstanten Winkel bei. Der Brenner sollte senkrecht oder leicht nach hinten geneigt (10–15°) gehalten werden, um den Schlackenauswurf zu unterstützen.

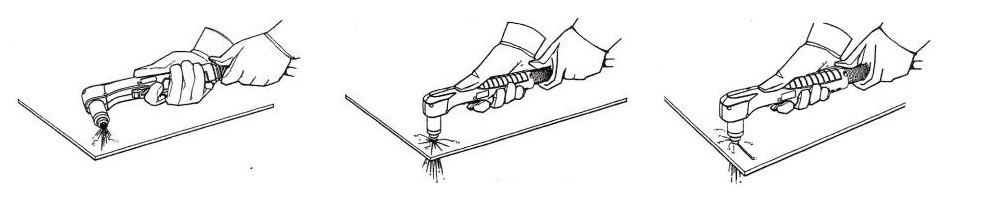

3.2Handbrennerbetrieb: Einstechtechnik

Das Durchstechen ist ein kritischer Vorgang beim Schneiden von mitteldicken bis dicken Platten.

- Dünne Materialien (<2 mm): Beginnen Sie den Bogen in einem Winkel von 15–30° und drehen Sie ihn dann in eine vertikale Position.

- Dicke Materialien (≥2 mm): Halten Sie während der Lichtbogenzündung einen Sicherheitsabstand von mindestens 12 mm ein und senken Sie ihn nach dem Eindringen auf Schnitthöhe ab.

Achtung: Metallspritzer beim Durchstechen können die Düse und die Elektrode beschädigen. Achten Sie daher auf den richtigen Abstand und Winkel.

Ablauf des Piercings:

Schritt 1: Positionierung des Brenners: Halten Sie den Brenner etwa 3 mm über der Werkstückoberfläche.

Schritt 2: Brennerzündung und Winkeleinstellung: Zünden Sie den Brenner, während Sie ihn in einem leichten Winkel halten, und drehen Sie ihn dann in die aufrechte Position, wenn sich der Lichtbogen stabilisiert.

Schritt 3: Durchstechen und Schneiden: Wenn unten Funken austreten, hat der Lichtbogen das Material vollständig durchdrungen. Fahren Sie anschließend sofort mit dem Schnitt fort.

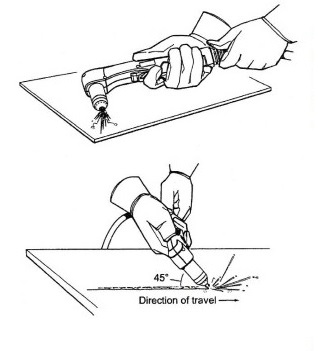

3.3Bedienung des Handbrenners: Fugenhobeltechnik

Das Fugenhobeln wird häufig zum Entfernen von Schweißnähten oder zur Vorbereitung der Schweißrückseite verwendet.

- Verwenden Sie spezielle Fugenhobeldüsen und Schutzschildaufsätze.

- Halten Sie einen Lichtbogenzündungsabstand von etwa 12 mm ein.

- Neigen Sie den Brenner um 20–40° und führen Sie während der Fahrt gleichmäßige Seitwärtsbewegungen aus, um die Breite und Tiefe der Nut zu steuern.

- Zum Schutz des Brenners und der Umgebung wird ein Hitzeschutzschild empfohlen.

Plasma-Fugenhobelverfahren:

Schritt 1: Positionierung des Brenners: Halten Sie den Brenner etwa 1,5 mm von der Werkstückoberfläche entfernt.

Schritt 2: Pilotlichtbogen und Lichtbogenübertragung: Positionieren Sie den Brenner in einem 45°-Winkel und zünden Sie den Lichtbogen. Sobald der Lichtbogen stabil ist, wird er auf das Werkstück übertragen.

Schritt 3: Fugenhobeln: Behalten Sie den 45°-Winkel während des gesamten Vorgangs bei. Bewegen Sie den Brenner mit gleichmäßigem Vorschub in Laufrichtung, um die Hohlkehle zu formen.

Notiz: Ein Hitzeschild kann verwendet werden, um die Hand des Bedieners und die Brennerkomponenten beim Fugenhobeln zusätzlich zu schützen.

3.4Tipps zur Plasmaprozesstechnik

Zur Verbesserung der Schnittqualität und der Gesamteffizienz werden die folgenden bewährten Vorgehensweisen empfohlen:

- Einsatz von Führungen und Rollen: Verwenden Sie Brennerführungen oder Rollenaufsätze, um eine vertikale Ausrichtung und eine konstante Vorschubgeschwindigkeit beizubehalten.

- Halten Sie den richtigen Sicherheitsabstand ein: Halten Sie die Düse im richtigen Abstand zum Werkstück, um Fasenfehler zu vermeiden und eine gleichmäßige Schnittführung zu gewährleisten.

- Steuern Sie Schnittbreite und Richtung: Machen Sie sich mit der Schnittfuge (Schnittbreite) und ihrer Richtungsneigung vertraut und stellen Sie die CNC-Kompensation entsprechend ein, um genaue Teileabmessungen zu erzielen.

- Die Schnittrichtung ist wichtig: Die Bewegungsrichtung (im oder gegen den Uhrzeigersinn) beeinflusst die Rechtwinkligkeit der Schnittkante. Wählen Sie die Richtung basierend auf der gewünschten Kontur und der endgültigen Kantenqualität.

Interessiert an integrierten Schneidlösungen?

Entdecken Sie unsere fortschrittliche Plasma-Rohrschneidemaschine und CNC-Plasma- und Brennschneidemaschine zur Optimierung der Arbeitsabläufe bei der Rohr- und Plattenherstellung – kontaktieren Sie uns für detaillierte Datenblätter und Preise.