- 1.0Brennerkomponenten und -funktion

- 2.0Lichtbogenstartmethoden beim Plasmaschneiden

- 3.0Lift-Arc-Methode (Blowback-Start)

- 4.0Methoden zur Steuerung des Pilotlichtbogens

- 5.0Schneidtechniken mit einem tragbaren Plasmabrenner

- 6.0Plasma-Lichtbogen-Fugenhobeltechnik

- 7.0Plasmagasanforderungen und Richtlinien zur Luftversorgung für Schneidsysteme

1.0Brennerkomponenten und -funktion

1.1Übersicht über die Plasmabrennerkomponenten

Der Plasmabrenner ist ein Präzisionswerkzeug für Hochtemperaturschneidanwendungen. Er besteht aus mehreren wichtigen Komponenten, die zusammenarbeiten, um den Plasmalichtbogen zu erzeugen und zu steuern:

- Schleppschutz – Schützt die Düse und sorgt bei Schleppschneidvorgängen für einen optimalen Abstand zum Werkstück.

- Haltebecher – Hält Düse und Elektrode sicher an ihrem Platz und gewährleistet so die richtige Ausrichtung und den elektrischen Kontakt.

- Düse – Fokussiert den Plasmabogen und richtet den Hochgeschwindigkeitsstrahl auf das zu schneidende Material und spielt eine Schlüsselrolle für die Schnittqualität.

- Elektrode – Leitet Strom, um den Plasmalichtbogen zu erzeugen, und hält während des Betriebs extremen Temperaturen stand.

- Wirbelring – Verleiht dem Plasmagas eine Wirbelbewegung, stabilisiert den Lichtbogen und verbessert die Präzision.

- Brennerkörper – Beherbergt alle internen Komponenten und ermöglicht ergonomische Handhabung, Kühlung und Anschluss an die Strom- und Gasversorgungssysteme.

Zusammen bilden diese Elemente ein zuverlässiges und effizientes Plasmabrennersystem, das saubere, präzise Schnitte in einer Vielzahl leitfähiger Materialien ermöglicht.

2.0Lichtbogenstartmethoden beim Plasmaschneiden

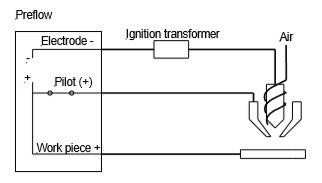

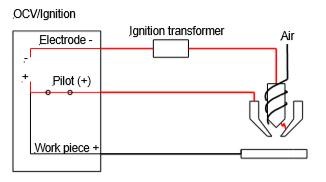

Beim Plasmaschneiden ist die Ionisierung der Luft erforderlich, um die elektrische Leitfähigkeit zu erzeugen und den Plasmalichtbogen aufrechtzuerhalten. Da Luft von Natur aus ein guter Isolator ist, sind spezielle Startmethoden erforderlich. Eine der gängigsten ist der Hochfrequenzstart, der in drei Schritten abläuft:

2.1Zündung des Pilotlichtbogens

Im Brennerkopf wird ein Hochspannungs- und Hochfrequenzfunke erzeugt, der die Luft kurzzeitig ionisiert. Durch die Ionisierung wird die Luft leitfähig, wodurch sich zwischen Elektrode und Düse, die sich beide im Brennerkopf befinden, ein Pilotlichtbogen bilden kann.

2.2Bildung von Plasmastrahlen

Die ionisierte Luft (jetzt Plasma) wird durch die Düse gepresst und in Richtung Werkstück ausgestoßen. Dadurch wird der Lichtbogen vom Brenner zum Werkstück verlängert und ein Strompfad von der Elektrode zur Metalloberfläche hergestellt.

2.3Lichtbogenübertragung auf das Werkstück

Sobald das System erkennt, dass Strom zum Werkstück fließt, trennt es die elektrische Verbindung zwischen Elektrode und Düse. Der Hauptlichtbogen wird nun außerhalb der Düse von der Elektrode direkt auf das Material übertragen, wodurch der Düsenverschleiß minimiert wird.

Hinweis: Diese Methode vereinfacht zwar die Lichtbogenzündung und ermöglicht berührungsloses Starten, hat aber auch Nachteile. Die Düse wird bei jedem Lichtbogenstart verbraucht, daher wird ihre Lebensdauer von der Anzahl der Lichtbogenzündungen und nicht von der Schneiddauer bestimmt.

Warnung vor elektromagnetischen Störungen (EMI)

Hochfrequente Lichtbogenzündung kann elektromagnetische Störungen erzeugen, die empfindliche Geräte wie SPS, CNC-Steuerungen oder PCs beeinträchtigen können. In Umgebungen mit solchen Geräten empfiehlt es sich, alternative Zündmethoden (z. B. Lift-Arc- oder Blowback-Zündung) in Betracht zu ziehen, um Betriebsprobleme zu vermeiden.

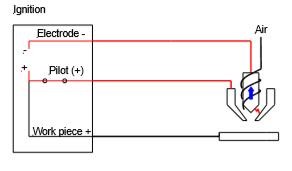

3.0Lift-Arc-Methode (Blowback-Start)

Der Lift-Arc oder Blowback-Start ist eine nicht hochfrequente Methode zum Zünden eines Plasmalichtbogens ohne Erzeugung elektromagnetischer Störungen und eignet sich daher ideal für den Einsatz in der Nähe empfindlicher elektronischer Geräte.

Funktionsprinzip:

Bei dieser Methode werden eine positive Gleichstromdüse und eine negative Gleichstromelektrode im Brenner untergebracht. Die Lichtbogenzündung erfolgt in vier mechanischen und elektrischen Schritten:

3.1Erstkontakt

Im Ruhezustand hat die Elektrode physischen Kontakt mit der Düse, und es ist kein Lichtbogen vorhanden. Wenn der Bediener den Auslöser betätigt, beginnt Gleichstrom zwischen Elektrode und Düse zu fließen.

3.2Blowback-Trennung

Druckluft (Plasmagas) strömt in den Brenner. Der Druckaufbau drückt die Elektrode mechanisch von der Düse weg, wodurch ein kleiner Spalt entsteht. Diese plötzliche Trennung erzeugt einen elektrischen Funken, der die Luft ionisiert und die Plasmabildung einleitet.

3.3Pilotlichtbogenbildung

Beim Zurückziehen der Elektrode wird zwischen der Elektrode und der Düse im Brenner ein stabiler Pilotlichtbogen erzeugt.

3.4Lichtbogenübertragung auf das Werkstück

Wenn der Brenner in die Nähe des Werkstücks gebracht wird, bewirkt die elektrische Potenzialdifferenz zwischen der Düse und dem Werkstück eine Übertragung des Pilotlichtbogens nach außen, wodurch der Schneidlichtbogen von der Elektrode zur Materialoberfläche entsteht.

3.5Vorteile der Blowback-Start-Methode

- Keine Hochfrequenzstörungen – sicher für den Einsatz in der Nähe von CNC-Maschinen, PCs und SPS.

- Längere Lebensdauer von Düse und Elektrode durch geringeren Lichtbogenverschleiß.

- Mechanisch einfaches und zuverlässiges Zündsystem.

Diese Startmethode wird häufig in modernen tragbaren und mechanisierten Plasmasystemen verwendet, bei denen Zuverlässigkeit und ein EMI-freier Betrieb von entscheidender Bedeutung sind.

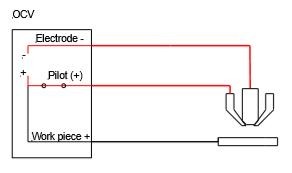

4.0Methoden zur Steuerung des Pilotlichtbogens

In Plasmaschneidanlagen spielt der Pilotlichtbogen eine Schlüsselrolle bei der Zündung des Hauptschneidlichtbogens. Je nach Ausführung der Stromquelle kann das Pilotlichtbogenverhalten kontinuierlich oder dynamisch gesteuert sein.

4.1Kontinuierlicher Pilotlichtbogen

Einige Stromquellen halten den Pilotlichtbogen während des gesamten Schneidvorgangs aktiv, auch nachdem der Schneidlichtbogen auf das Werkstück übertragen wurde.

Vorteil:

Ideal zum Schneiden von Streckmetall oder Materialien mit Lücken. Da der Lichtbogen zwischen den Segmenten springt, sorgt der kontinuierliche Pilotlichtbogen für nahtloses Schneiden ohne Lichtbogenverlust.

Nachteil:

Das ständige Einschalten des Pilotlichtbogens führt zu einem erhöhten Verschleiß der Verbrauchsmaterialien, insbesondere der Düse und der Elektrode, und verkürzt deren Lebensdauer.

4.2Kontrollierter Pilotlichtbogen (Tip Saver-Modus)

Fortschrittlichere Systeme ermöglichen eine automatische Steuerung des Pilotlichtbogens:

Der Pilotlichtbogen ist nur während der Lichtbogenzündung aktiv.

Sobald der Schneidlichtbogen hergestellt ist, wird der Pilotlichtbogen automatisch abgeschaltet.

Dieser Modus wird häufig als „Tip Saver“ bezeichnet, da er den Verschleiß der Verbrauchsmaterialien verringert, indem er den Pilotlichtbogen deaktiviert, wenn er nicht benötigt wird.

Operatorauswahl

Moderne Plasmasysteme können wählbare Modi bieten:

Streckmetallmodus: Hält den Pilotlichtbogen kontinuierlich eingeschaltet – am besten für perforierte oder Netzmaterialien.

Spitzensparmodus: Schaltet den Pilotlichtbogen nach der Übertragung ab – ideal zum Schneiden von Vollplatten, um die Lebensdauer des Verbrauchsmaterials zu maximieren.

Indem der Bediener zwischen diesen Steuerungsmodi wählen kann, können sich Plasmaschneidsysteme an unterschiedliche Schneidaufgaben anpassen und dabei die Lichtbogenstabilität mit der Verbrauchseffizienz in Einklang bringen.

5.0Schneidtechniken mit einem tragbaren Plasmabrenner

Bei der Verwendung eines tragbaren Plasmaschneiders gibt es zwei Hauptmethoden, um einen Schnitt einzuleiten: Kante beginnt Und Pierce beginnt. Jede Methode dient je nach Materiallayout und Schnittdesign einem bestimmten Zweck.

5.1Kantenstart

Der Kantenbeginn ist, wenn möglich, die bevorzugte Methode, da sie die Belastung der Verbrauchsmaterialien reduziert und sauberere Schnitte gewährleistet.

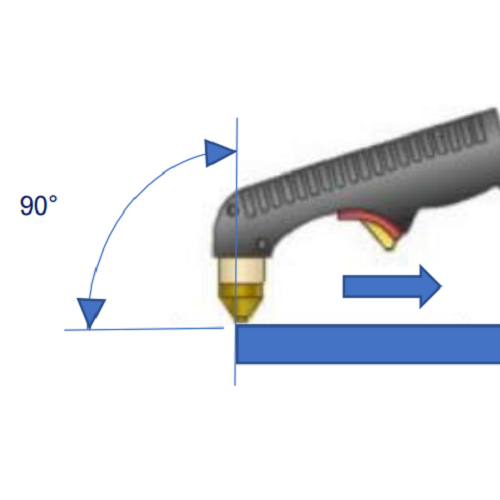

- Durchführung:

- Positionieren Sie den Brenner so, dass die Düse ist zentriert auf der Rand des Werkstücks.

- Halten Sie die Taschenlampe etwa 90° zur Oberfläche.

- Starten Sie den Bogen und bewegen Sie sich gleichmäßig entlang der gewünschten Schnittlinie.

- Tipps zur Genauigkeit:

- Verwenden Sie ein Richtschnur, wie beispielsweise eine Metallstange oder ein Winkeleisen, um einen geraden Weg beizubehalten.

- Anstelle eines Schleppschildes können Sie auch ein Rollenführungum einen konstanten Sicherheitsabstand zu gewährleisten.

Kantenstarts sind ideal für sauberere Starts und eine längere Lebensdauer der Verbrauchsmaterialien.

5.2Pierce Start

Wenn ein Kantenstart nicht möglich ist, beispielsweise beim Schneiden von Löchern oder beim Starten innerhalb eines Blattes, verwenden Sie die Durchbohren beginnen Methode. Diese Technik erfordert mehr Vorsicht und Präzision.

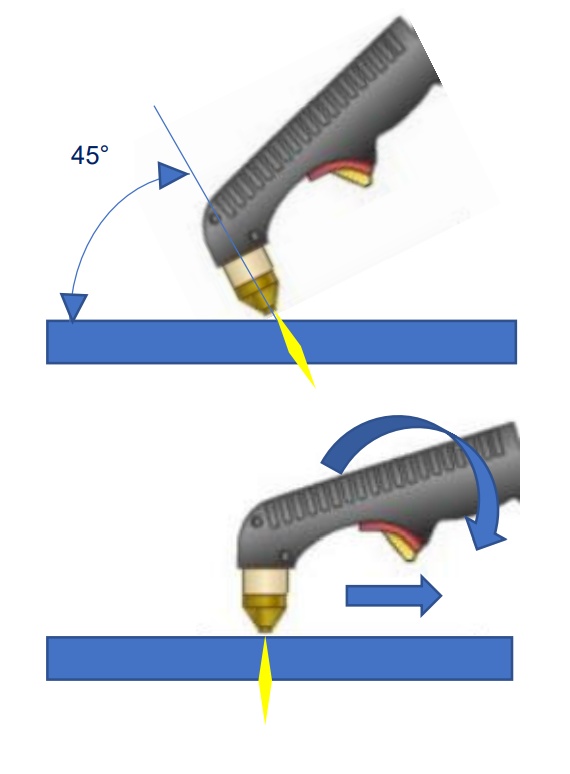

- Durchführung:

- Beginnen Sie mit durch leichtes Anwinkeln der Taschenlampe(ungefähr 45°) in Richtung Werkstück, um geschmolzenes Metall von der Spitze wegzulenken.

- Zünden Sie den Lichtbogen und lassen Sie das Plasma durch das Material stechen.

- Sobald das Loch durchbohrt ist, drehen Sie den Brenner auf eine vertikale Position (90°)und fahren Sie mit dem Schnitt fort.

- Überlegungen zum Piercing:

- Dicker Materialien Das Durchstechen dauert länger. Seien Sie geduldig, um eine Beschädigung des Brenners zu vermeiden.

- Der Durchstoßpunkt erzeugt ein größeres Loch(Ausblasen) als der Standard-Schnittspalt.

- Immer in die Schrott Bereich des Materials, nicht direkt auf der vorgesehenen Schnittlinie.

⚠️ Beim Durchstechen entstehen mehr Spritzer und die Verschleißteile verschleißen schneller. Es wird empfohlen, wenn möglich mit der Kante zu beginnen.

6.0Plasma-Lichtbogen-Fugenhobeltechnik

Plasma-Lichtbogenfugenhobeln ist eine vielseitige Technik, die zum Entfernen von Metall verwendet wird, anstatt es zu durchschneiden. Es wird häufig angewendet in Schweißnahtentfernung, Kantenvorbereitung, Und Korrektur von Schweißnahtdiskontinuitätenund kann durchgeführt werden in alle Positionen.

6.1Fugenhobel-Setup

Beim Wechsel vom Schneiden zum Fugenhobeln ist es typischerweise notwendig, einige Verbrauchsmaterialien ersetzen in der Fackel. Ein Fugenhobelspitze sollte verwendet werden — es verfügt über eine größere Öffnung (3–4 mal breiter) als eine Standard-Schneidspitze, die für den Bogen nach außen drücken und mehr Material entfernen.

Sie können verwenden:

A Schutzgasdüsenkörper kombiniert mit entweder einem Fugenhobelschutzkappe oder ein Schildabweiser, oder

A einteilige Schutzgasdüse speziell zum Fugenhobeln entwickelt.

6.2Die richtige Technik zum Fugenhobeln

- Brennerwinkel: Halten Sie die Taschenlampe in einem Winkel von 30°–40°zum Grundmetall.

- Fugentiefe: Gesteuert durch die Fackel Winkel Und Reisegeschwindigkeit.

- Materialabtrag: Vermeiden Sie übermäßigen Abtrag in einem Durchgang. Verwenden Sie mehrere kontrollierte Durchgänge um die gewünschte Tiefe und Breite zu erreichen.

- Parametersteuerung:

- Stromausgang

- Reisegeschwindigkeit

- Abstand

- Steigungswinkel

- Spitzengröße

Alle diese Faktoren beeinflussen die Profil und Tiefe der Furche.

6.3Anwendungen

- Entfernen alte, fehlerhafte oder defekte Schweißnähte

- Vorbereitung U-Nuten zum Schweißen

- Korrigieren Oberflächendiskontinuitäten

- Erstellen Schweißzugang oder Entlastungsgebiete

6.4Einschränkungen des Plasmaschneidens

Plasmafugenhobeln ist zwar effektiv und präzise, Autogenschneiden kann in bestimmten Szenarien dennoch vorzuziehen sein, insbesondere wenn:

- Schneiden Stahlprofile dicker als 25 mm (1 Zoll)

- Druckluft oder Strom sind nicht verfügbar

- Bei dicken Materialien ist ein schnellerer Durchsatz erforderlich

Autogenbrenner arbeiten unabhängig von der Stromversorgung und kann Plasma bei Hochleistungsstahlanwendungen unter bestimmten Bedingungen übertreffen.

7.0Plasmagasanforderungen und Richtlinien zur Luftversorgung für Schneidsysteme

7.1Plasmagas beim Lichtbogenschneiden

Plasmaschneiden erfordert sorgfältig ausgewählte Gase, um Lichtbogenstabilität, Schnittqualität und Langlebigkeit der Ausrüstung zu gewährleisten. Die ideale Plasmagas muss die folgenden Kriterien erfüllen:

- Hohes Ionisierungspotential– Ermöglicht, dass das Gas unter Hochspannung elektrisch leitfähig wird.

- Hohe Wärmeleitfähigkeit– Überträgt Wärmeenergie effizient auf das Werkstück für schnellere, sauberere Schnitte.

- Hohes Atomgewicht– Gibt genügend Schwung, um geschmolzenes Metall aus dem Schnitt blasen, wodurch eine effektive Materialtrennung gewährleistet wird.

7.2Gängiges Plasmagas: Druckluft

Druckluft wird aufgrund seiner Kosteneffizienz und Verfügbarkeit häufig verwendet. Bestehend aus ca. 80% Stickstoff, erfüllt es die grundlegenden Anforderungen an Ionisierung und Dichte.

Wichtige Überlegungen:

- Feuchtigkeits- und Ölentfernung: Druckluft muss sauber und trocken sein. Verwenden Leitungsfilter, Trockner oder Trennzeichen um Wasser- und Öldämpfe zu entfernen, die den Brenner beschädigen oder unregelmäßiges Schneiden verursachen können.

- Kontrollieren Sie die Luftpräferenz: Der beste Quelle für komprimierte Luft ist typischerweise das System Steuerluft, das bereits gefiltert ist.

7.3Anforderungen an die Luftversorgung (typische Richtlinien)

| Plasma-Einheitentyp | Stahl-Schneidkapazität | Luftdurchsatz | Luftdruck |

| Kleine Einheit | Bis zu 10 mm (3/8″) | 113–142 l/min (4–5 SCFM) | 6–8 bar (90–120 PSI) |

| Mittlere Einheit | 16–19 mm (5/8″–3/4″) | ~170 l/min (6 SCFM) | 6–8 bar (90–120 PSI) |

| Hochleistungseinheit | 19–24 mm (3/4″–1″) | 198–227 l/min (7–8 SCFM) | 6–8 bar (90–120 PSI) |

⚙️ Tipp: Wenn Sie häufig dicke Materialien schneiden oder das System stark beanspruchen, wählen Sie einen Kompressor mit 1,5–2 mal die Mindestanforderung des Plasmasystems für gleichbleibende Leistung.

7.4Dimensionierung von Gasleitungen und Schläuchen

So halten Sie ausreichend Druck und Volumen aufrecht:

- Verwenden mindestens 10 mm (3/8″)Innendurchmesser (ID) von Schläuchen oder Rohrleitungen.

- Für Zeilen, die länger sind als 12 m (40 Fuß), erhöhen auf eine mindestens 12 mm (1/2″) Innendurchmesser.

Unzureichend dimensionierte Gasleitungen können zu Druckabfälle, schlechte Lichtbogenqualität und reduzierte Schneidleistung.

7.5Filtration und Brennerschutz

Während viele Plasmasysteme eingebaute Regler und Luftfilter, wird eine zusätzliche externe Filterung dringend empfohlen.

- Warum? Feuchtigkeit und Verunreinigungen wie Öl oder Partikel können zu interner Lichtbogen im Brenner, wodurch möglicherweise Verbrauchsmaterialien oder der Brennerkörper selbst beschädigt werden können.

- Gute Praxis: Installieren Wasserabscheider, Partikelfilter und Koaleszenzfilter in der Luftzufuhrleitung für optimalen Brennerschutz.

Durch die Verwendung von sauberem, ordnungsgemäß unter Druck stehendem Gas und einer entsprechenden Lieferinfrastruktur können Sie sicherstellen, längere Lebensdauer der Taschenlampe, bessere Schnittqualität, Und sicherer Betrieb Ihrer Plasmaschneidanlage.