- 1.0Was ist Plasmaschneidtechnologie?

- 2.0Was ist Plasma?

- 3.0Auswahl des Plasmaschneidgases und Materialkompatibilität

- 4.0Empfohlene Druckluftsystemkonfiguration für das Plasmaschneiden

- 5.0Methoden zur Zündung des Plasma-Pilotlichtbogens

- 6.0Komponenten einer Plasmaschneidanlage

- 7.0Was ist Luftplasmaschneiden?

1.0Was ist Plasmaschneidtechnologie?

1.1Ursprünge und Entwicklung der Technologie:

Während des Zweiten WeltkriegsIn den US-amerikanischen Fabriken wurden bedeutende industrielle Innovationen erzielt, wodurch die Produktionseffizienz von Flugzeugen und militärischer Ausrüstung erheblich gesteigert werden konnte.

SchweißtechnikUm die Schneid- und Schweißeffizienz von Flugzeugteilen zu verbessern, führten Ingenieure ein neues Schweißverfahren ein: das Wolfram-Inertgasschweißen (WIG) bzw. das Wolfram-Inertgasschweißen (GTAW). Bei diesem Verfahren wird ein Lichtbogen zur Aktivierung von Inertgasen verwendet, wodurch eine leitfähige Schutzschicht entsteht, die Oxidation während des Schweißens verhindert und so die Qualität der Schweißnähte und die strukturelle Festigkeit verbessert.

1.2Die Geburt des Plasmaschneidens:

Anfang der 1960er Jahre: Ingenieure haben die WIG-Schweißtechnologie weiterentwickelt:

Erhöhter Gasfluss: und leitete den Lichtbogen durch eine verengte Düse.

Bildung von Plasma: Dieses heiße, schnell ionisierte Gas könnte Metall schmelzen und durch einen Hochgeschwindigkeitsluftstrom das geschmolzene Metall wegblasen, was ein schnelles Schneiden ermöglicht.

Diese neue Methode wurde „Plasma Arc Cutting“ genannt und verbesserte die Schnittgeschwindigkeit, Präzision und Materialanpassungsfähigkeit erheblich, sodass das Schneiden verschiedener leitfähiger Metalle problemlos möglich war.

2.0Was ist Plasma?

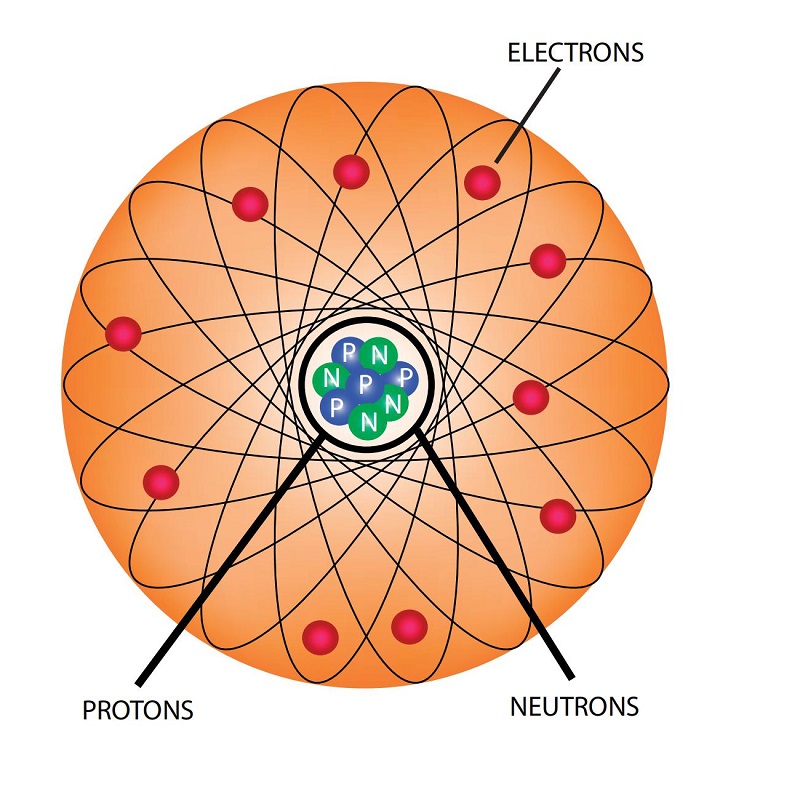

Plasmazustand: Wenn Gase auf extrem hohe Temperaturen erhitzt werden, beginnen Moleküle auseinanderzubrechen und Elektronen werden aus Atomen herausgeschleudert, wodurch ein vierter Materiezustand entsteht – Plasma.

Plasmazusammensetzung: Plasma besteht aus einem positiv geladenen Atomkern (Protonen und Neutronen) und negativ geladenen Elektronen.

Im Plasma werden Elektronen vom Atomkern getrennt und bilden frei bewegliche Elektronen (negative Ladung) und Ionen (positive Ladung).

Energiefreisetzung: Durch Hochgeschwindigkeitskollisionen zwischen Elektronen und Ionen werden große Mengen Energie freigesetzt, weshalb Plasma über eine so starke Schneidfähigkeit verfügt.

🔋 Natürliche Beispiele für Plasma: Blitz

💡 Anwendungen von „Kaltem Plasma“: Neonlichter, Leuchtstoffröhren, Plasmafernseher (obwohl sie keine Metalle schneiden können, haben sie zahlreiche praktische Anwendungen).

2.1Plasmazustand der Materie

Vier Aggregatzustände:

Im Alltag begegnen uns üblicherweise drei Aggregatzustände: fest, flüssig und gasförmig. Beim Plasmaschneiden kommt der vierte Aggregatzustand zum Einsatz – Plasma.

Am Beispiel von Wasser wird das Molekülverhalten in verschiedenen Zuständen erklärt:

- Feststoffe (Wasser → Eis): Die Moleküle sind dicht gepackt, bewegen sich nur minimal und haben eine feste Form.

- Flüssigkeit (Wasser): Moleküle sind verbunden, können sich aber langsam bewegen, mit variabler Form, aber festem Volumen.

- Gas (Wasserdampf): Moleküle bewegen sich frei mit hoher Geschwindigkeit, ohne festes Volumen oder Form.

- Plasmazustand:

Bei weiterer Erhitzung gewinnen Gasmoleküle mehr Energie, wodurch Elektronen aus den Atomen entweichen. Dadurch entsteht eine Gruppe positiv und negativ geladener Teilchen, die hochionisierte Substanz Plasma. Plasma ist sowohl gasförmig fließfähig als auch elektrisch leitfähig und eignet sich daher ideal für die Hochtemperaturverarbeitung und zum Schneiden.

2.2Prinzip des Plasmaschneidprozesses

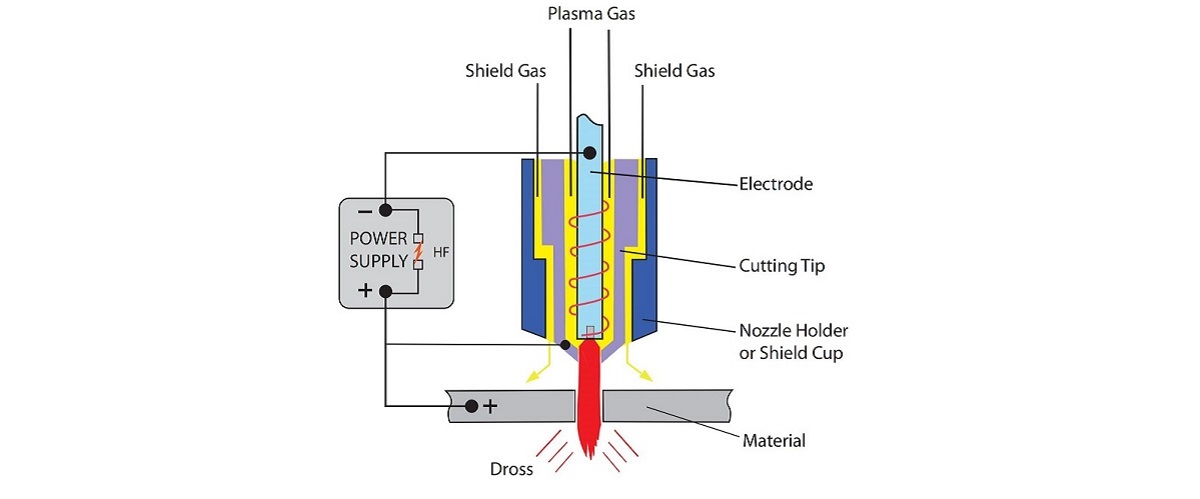

- Entstehungsmethode: Zwischen der Elektrode und dem Werkstück entsteht ein Lichtbogen. Nach dem Passieren einer feinen Kupferdüse wird der Lichtbogen eingeengt, wodurch ein Plasmastrom mit hoher Temperatur und hohem Druck entsteht.

- Temperatur und Geschwindigkeit: Die Temperatur des Plasmas kann bis zu 15.000 °C erreichen und die Strahlgeschwindigkeit liegt nahe der Schallgeschwindigkeit.

- Schneidprozess:

- Ein Hochtemperatur-Lichtbogen schmilzt das Metall.

- Ein Hochgeschwindigkeitsluftstrom bläst das geschmolzene Metall aus dem Schneidspalt.

- Dies ermöglicht ein präzises und schnelles Schneiden.

- Prozessmerkmale: Tiefes Schmelzen, saubere Kanten und hohe Schnittgeschwindigkeit.

2.3Plasmaschneiden vs. Sauerstoffschneiden

| Vergleichsartikel | Plasmaschneiden | Brennschneiden |

| Prinzip | Hochtemperatur-Plasmalichtbogen schmilzt Metall + Luftstrom bläst geschmolzenes Metall weg | Sauerstoff oxidiert das Metall + exothermes Schmelzen |

| Objekte schneiden | Alle leitfähigen Metalle (einschließlich Aluminium, Edelstahl usw.) | Hauptsächlich auf Kohlenstoffstahl beschränkt |

| Anforderungen an Metalloberflächen | Kann Metalle mit schützenden Oxidschichten schneiden | Nicht geeignet für Edelstahl, Aluminium etc. |

| Wärmeeinflusszone | Relativ kleine, saubere Schnittkanten | Große Wärmeeinflusszone, starke Oxidation der Schnittkanten |

3.0Auswahl des Plasmaschneidgases und Materialkompatibilität

Moderne Plasmaschneidanlagen verwenden je nach Materialart und Schneidanforderungen unterschiedliche Gaskombinationen. Die Wahl des richtigen Gases beeinflusst nicht nur Schnittqualität und -geschwindigkeit, sondern auch die Elektrodenlebensdauer und die Durchführbarkeit der Schweißnachbehandlung.

3.1Druckluft

- Breite Anwendung: Geeignet für Kohlenstoffstahl, Edelstahl, Aluminium und die meisten Metalle.

- Allgemeine Verwendung: Wird häufig in tragbaren Plasmaschneidern verwendet, ist leicht zu beschaffen und kostengünstig.

- Chemische Reaktion: Etwa 20% Sauerstoff in der Luft reagiert mit Kohlenstoffstahl, um die Schnittgeschwindigkeit zu erhöhen und Schlacke zu reduzieren.

- Nachteile:

- Durch den Stickstoffgehalt kann sich auf der Stahloberfläche eine Nitrierschicht bilden, die den Stahl sehr hart und zum Schweißen ungeeignet macht.

- Beim Schneiden von rostfreiem Stahl kann eine braune Oxidschicht zurückbleiben, die vor dem Schweißen eine Vorbehandlung erfordert.

3.2Sauerstoff

- Systemkompatibilität: Wird nur in Systemen verwendet, die zur Sauerstoffunterstützung ausgelegt sind.

- Leistung: Ergibt die beste Leistung bei Kohlenstoffstahl und bietet höchste Schnittgeschwindigkeit, beste Schnittqualität und Schweißbarkeit.

- Bearbeitung: Schnitte können direkt gebohrt, mit Gewinden versehen oder bearbeitet werden.

- Einschränkungen: Nicht geeignet für Aluminium und Edelstahl.

3.3Stickstoff

- Langsamere Schnittgeschwindigkeit: Kann nicht exotherm mit Metallen reagieren, was zu langsameren Schnittgeschwindigkeiten führt.

- Nitrierte Schicht: Bildet eine sehr harte Nitrierschicht auf Kohlenstoffstahl und hinterlässt starke Schlackenrückstände.

- Edelstahl- oder Unterwasserschneiden: Hilft, Oxidationsreaktionen zu reduzieren und schützt die Schnittkanten.

- Verlängerte Lebensdauer der Verbrauchsmaterialien: In Kombination mit hochreinem Stickstoff und geeigneten Wolframelektroden kann die Lebensdauer der Verbrauchsmaterialien erheblich verlängert werden.

- Häufig bei älteren Modellen: Wird häufig in älteren Plasmaschneidmaschinen verwendet.

3.45% Wasserstoff / 95% Stickstoff (H5/N95)

- Primäre Verwendung: Zum hochwertigen Schneiden von Edelstahl unter 6 mm.

- Ausrüstungsanforderungen: Erfordert spezielle Verbrauchsmaterialien und eine präzise Durchfluss-/Druckregelung.

- Vorteile: Bietet eine hervorragende Kantenqualität, ist jedoch nicht für dickere Materialien geeignet.

3.535% Wasserstoff / 65% Argon (H35/Ar65)

- Sonderausstattung: Erfordert Hochdruckflaschen zum Gasmischen.

- Anwendung: Wird häufig zum Schneiden von Aluminium oder Edelstahl über 9,5 mm verwendet.

- Andere Verwendungen: Geeignet zum Plasmafugenhobeln, ersetzt das Kohlelichtbogenfugenhobeln.

- Einschränkungen: Kann auf dünnem Edelstahl schwere Wiederschmelzschlacke erzeugen.

Sicherheitswarnung:

Verwenden Sie keine Sauerstoff- oder Wasserstoffgemische in nicht dafür vorgesehenen Systemen, da dies zu Brand- oder Explosionsgefahr führen kann.

Befolgen Sie immer die Gaskompatibilitäts- und Betriebsrichtlinien des Geräteherstellers.

4.0Empfohlene Druckluftsystemkonfiguration für das Plasmaschneiden

Ein hochwertiges Druckluftversorgungssystem ist unerlässlich, um die Stabilität und Schnittqualität beim Plasmaschneiden zu gewährleisten. Nachfolgend finden Sie wichtige Aspekte, die Sie bei der Planung und Auswahl Ihres Systems berücksichtigen sollten:

4.1Grundlegende Auswahlfragen:

| Projektproblem | Empfehlung |

| Maximaler Arbeitsdruck für Plasmaschneider? | Sollte den Gerätespezifikationen entsprechen, normalerweise in Bar oder PSI. |

| Maximal erforderlicher Luftstrom für Plasmaschneider (CFM)? | Wählen Sie einen Kompressor basierend auf dem erforderlichen Luftstrom. |

| Tragbarer oder stationärer Aufbau? | Wählen Sie ein Modell basierend auf der Arbeitsumgebung aus – tragbar für den Einsatz im Feld oder fest für die Werkseinstellungen. |

| Motor- oder Dieselantrieb? | Für Fabriken wird ein Elektromotor bevorzugt, für den Außeneinsatz ein Dieselmotor. |

| Fassungsvermögen des Empfängertanks? | Sollte dem Luftstrom/der Spitzenlast entsprechen, um eine stabile Luftversorgung sicherzustellen. |

| Nutzung von Drehstrom? | Dreiphasenkompressoren sind effizienter und bieten eine stabilere Leistung. |

4.2Zubehör und Empfehlungen zur Luftreinigung:

Die Qualität der Druckluft wirkt sich direkt auf die Schnittstabilität und die Lebensdauer der Verschleißteile aus. Für das System werden folgende Komponenten empfohlen:

| Zubehörtyp | Funktion |

| Luftschlauch | Wählen Sie den passenden Durchmesser und die passende Länge, um den Druckverlust zu minimieren. |

| Filter | Filtern Sie Feuchtigkeit, Ölnebel und Verunreinigungen, um die Lebensdauer der Elektroden/Düsen zu verlängern. |

| Trockner | Verwenden Sie Kühltrockner, um den Taupunkt zu kontrollieren und eine Lichtbogeninstabilität zu verhindern. |

| Regulierungsbehörden | Kontrollieren Sie den Arbeitsluftdruck präzise, um einen stabilen Schnitt zu gewährleisten. |

| Schnellkupplungen | Hochdurchflusskupplungen für Schneidgeräte mit großer Kapazität gewährleisten die richtige Größenanpassung. |

5.0Methoden zur Zündung des Plasma-Pilotlichtbogens

5.1Hochfrequenz-Lichtbogenzündung (traditionelle Methode)

- Prinzip: Hochfrequente Hochspannungsfunken erzeugen eine Funkenstrecke, die die Luft leitfähig macht und den Pilotlichtbogen erzeugt.

- Nachteile:

- Kann Störungen bei elektronischen Geräten in der Nähe verursachen (z. B. CNC-Steuerungssysteme, Computer usw.).

- Stromschlaggefahr.

- Funkenstrecken unterliegen einem Verschleiß und sind schwer zu reparieren.

- Sendet Hochfrequenzsignale (RF) aus, die in industriellen Umgebungen ein Sicherheitsrisiko darstellen können.

5.2HF-freie Lichtbogenzündung (moderne Mainstream-Methode)

Um CNC-Systemen und empfindlichen elektronischen Umgebungen gerecht zu werden, verwenden moderne Plasmasysteme üblicherweise eine HF-freie (hochfrequenzfreie) Zündtechnologie:

Kondensatorentladung (SCR-Zündung)

Verwendet einen Silizium-gesteuerten Gleichrichter (SCR), um energiereiche kurze Impulse vom Kondensator in den Hauptstromkreis abzugeben und so einen ersten Funken zum Auslösen des Lichtbogens zu erzeugen.

Blow-Apart-Lichtbogenzündung

Elektrode und Düse im Brenner berühren sich zunächst. Beim Betätigen des Auslöseschalters trennt der Gasstrom die beiden Teile, wodurch ein Funke entsteht und der Pilotlichtbogen entsteht.

Federbelastete Lichtbogenzündung

Durch das Anpressen des Brenners an das Werkstück werden Elektrode und Düse kurzgeschlossen. Durch das Nachlassen des Drucks trennen sich die beiden Elektroden und es entsteht der Lichtbogen.

Geeignet für Kontakt- oder Nahschnittanwendungen.

6.0Komponenten einer Plasmaschneidanlage

Plasmaschneiden ist eine effiziente Metallverarbeitungstechnik, die sich sowohl für dünne als auch für dicke Materialien eignet.

Handlampe: Kann Stahlplatten mit einer Dicke von bis zu ca. 50 mm schneiden.

Automatisierter wassergekühlter Brenner (mit CNC-System): Kann Stahlplatten mit einer Dicke von bis zu 150 mm schneiden.

Traditionell ist das Plasmaschneiden auf leitfähige Materialien beschränkt, doch mit moderner Technologie können unter bestimmten Bedingungen (z. B. geschlossenen Zündsystemen) mittlerweile auch nicht leitfähige Materialien wie Glas und Kunststoff geschnitten werden.

6.1Stromquelle für Plasmaschneiden

Die für den Plasmalichtbogen erforderliche Stromquelle ist ein Gleichstromausgang (DC) mit Spannungsabfallcharakteristik und hoher Leerlaufspannung.

Technische Parameter:

- Betriebsspannung: Normalerweise zwischen 90–130 VDC.

- Leerlaufspannung (Startspannung): Kann bis zu 330 VDC betragen.

Gängige Stromquellentypen:

- Transformator-Gleichrichtertyp: Traditionell, bietet gute Stabilität.

- Stromquelle vom Wechselrichtertyp: Kompakt, hocheffizient, geeignet für Präzisionssteuerung oder tragbare Anwendungen.

6.2Lichtbogenzündung und Polaritätskonfiguration

- Pilotlichtbogen: Beim Beginn des Schneidens wird zunächst im Brenner zwischen Elektrode und Düse ein Pilotlichtbogen erzeugt.

- Übertragener Lichtbogenmodus: Der Lichtbogen wird auf das Werkstück übertragen, um mit dem eigentlichen Schneiden zu beginnen.

- Elektrodenpolarität: Negativ (-)

- Werkstückpolarität: Positiv (+)

Diese Konfiguration konzentriert etwa 2/3 der Lichtbogenenergie auf das Werkstück und verbessert so die Schneidleistung und Durchdringung.

6.3Gaszusammensetzung und Elektrodenanpassung

Gängige Plasmagase und ihre Auswirkungen

| Gasart | Eigenschaften und Anwendungen | Elektrodenmaterial |

| Luft / Sauerstoff | Stark oxidierend, wird häufig zum Schneiden von Kohlenstoffstahl und anderen herkömmlichen Materialien verwendet | Kupfer + Lanthan/Hafnium-Einsatz (Hf) |

| Argon / Argon-Wasserstoff | Schutzgas, geeignet zum Schneiden von Edelstahl, Aluminiumlegierungen usw. | Wolfram (W) |

| Stickstoff | Stabil, geeignet für dünne Bleche oder Nichteisenlegierungen | Wolfram (W) |

6.4Bedeutung der Gasdurchflussrate

Je nach Stromstärke und Düsengröße muss die richtige Gasdurchflussrate eingestellt werden.

Wenn der Gasfluss zu niedrig und der Strom zu hoch ist, Doppellichtbogen Phänomen kann auftreten:

Der Lichtbogen wird von der Elektrode auf die Düse und dann von der Düse auf das Werkstück übertragen, was zu schnellem Verschleiß der Verbrauchsmaterialien, zum Schmelzen der Düse und zu Elektrodenschäden führt.

6.5Plasmabrenner Übersicht

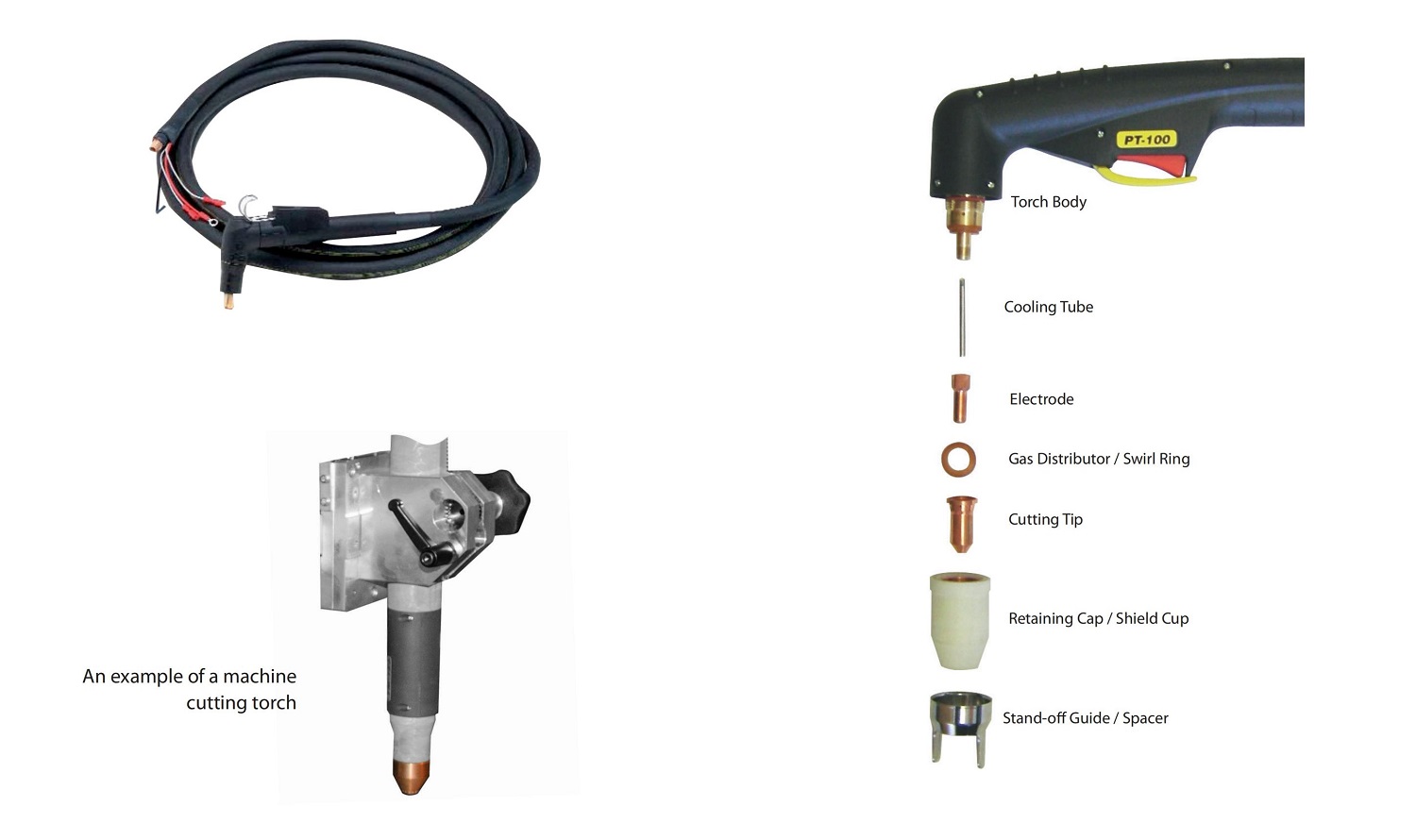

Der Brenner ist die Kernkomponente des Plasmaschneidsystems und verantwortlich für die Leitung des Lichtbogens und die Lenkung des Gasstroms.

Arten

- Luftgekühlt: Leicht und für Anwendungen mit geringer bis mittlerer Leistung geeignet.

- Wassergekühlt: Ideal für langandauerndes Schneiden mit hoher Belastung, bietet gute thermische Stabilität.

Moderne Taschenlampen im Vergleich zu traditionellen Modellen:

- Kleiner und leichter.

- Stärkere Schneidleistung.

- Unterstützt mehrere Lichtbogenzündmethoden (elektrisch oder mechanisch).

Häufige Probleme und Verwendungsempfehlungen

| Problem | Ursachenanalyse | Empfohlene Bedienung |

| HF-Störungen bei elektronischen Geräten | Hochfrequente Lichtbogenzündung verursacht HF-Störungen | HF-freie Zündmethode verwenden |

| Schneller Elektrodenverschleiß | Falsche Gasauswahl, instabiler Lichtbogen | Durch geeignetes Gas und Elektrodenmaterial ersetzen |

| Starke Düsenerosion | Falsch eingestellte Gasdurchflussrate, zu hohe Stromeinstellungen | Luftdruck und Düsenauswahl anpassen |

| Instabile Lichtbogenzündung / Übertragung nicht möglich | Verschleiß oder Ausfall der internen Brennerkomponenten | Düse, Elektrode und Zündkreis prüfen |

6.6Standard-Handplasmabrennerstruktur und Sicherheitsdesign

Brenneranschlusskomponenten

Standard-Handbrenner verfügen typischerweise über folgende Anschlüsse:

- Strom-/Gas-Schnittstelle (z. B. Verwendung von Luft als Schneidgas)

- Pilotlichtbogenkabel

- Auslöseschalterkabel

Sicherheitsschutzschaltung

Um einen Stromschlag beim Austausch von Verschleißteilen zu verhindern, müssen alle Plasmabrenner über eine Sicherheitsschaltung verfügen:

Die einfachste Form ist eine ringförmige offene Schleife, das den Stromkreis sofort unterbricht, wenn die Düsenhaltekappe entfernt wird.

Moderne Systeme können das Gasventil automatisch schließen, um unbeabsichtigte Bedienungen zu verhindern.

Ohne Sicherheitsschaltung kann die Leerlaufspannung am Brennerkopf bis zu 350 V Gleichstrom erreichen, was äußerst gefährlich ist.

Brennerkopfstruktur

Der Brennerkopf besteht aus folgenden Komponenten:

- Elektrode

- Wirbelring: Steuert die Luftstromverteilung

- Schneidspitze

- Haltekappe

7.0Was ist Luftplasmaschneiden?

7.1Prozessmerkmale

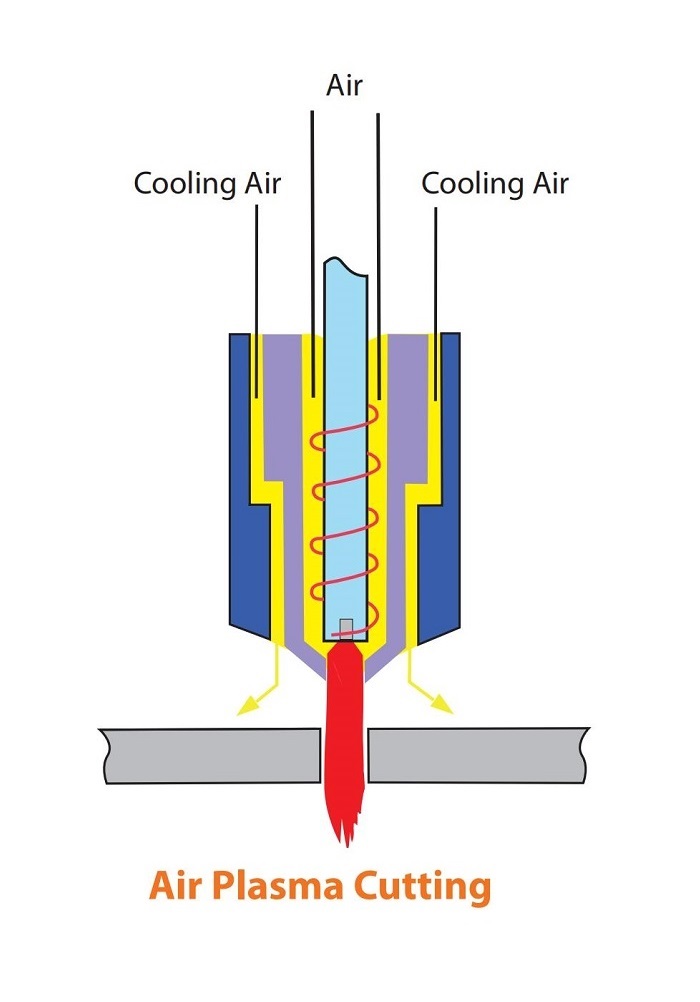

Das Luftplasmaschneiden wurde erstmals in den 1960er Jahren zum Schneiden von Kohlenstoffstahl eingesetzt und ist auch heute noch eine der gängigsten Schneidmethoden.

- Der Sauerstoffgehalt der Luft reagiert mit dem geschmolzenen Metall und erzeugt zusätzliche Wärme (exotherme Reaktion), wodurch die Schnittgeschwindigkeit im Vergleich zum Stickstoffschneiden um etwa 25% erhöht wird.

- Nachteil: Beim Schneiden von Edelstahl und Aluminium entsteht auf der Oberfläche eine dicke Oxidschicht, die eine Nachbearbeitung erfordert. Es ist nicht für Anwendungen mit strengen Anforderungen an die Oberflächenqualität geeignet.

7.2Verbrauchsmaterialprobleme

- Sauerstoff in der Luft beschleunigt die Elektrodenerosion erheblich:

- Bei Verwendung von Standard-Wolframelektroden kommt es innerhalb von Sekunden zu einem schnellen Verschleiß.

- Typischerweise werden Elektroden aus Zirkonium, Hafnium oder Hafniumlegierungen verwendet, deren Lebensdauer jedoch im Vergleich zu Inertgasplasmen immer noch kürzer ist.

- Luftkühlung wird auch verwendet, um die Systemtemperaturstabilität aufrechtzuerhalten.

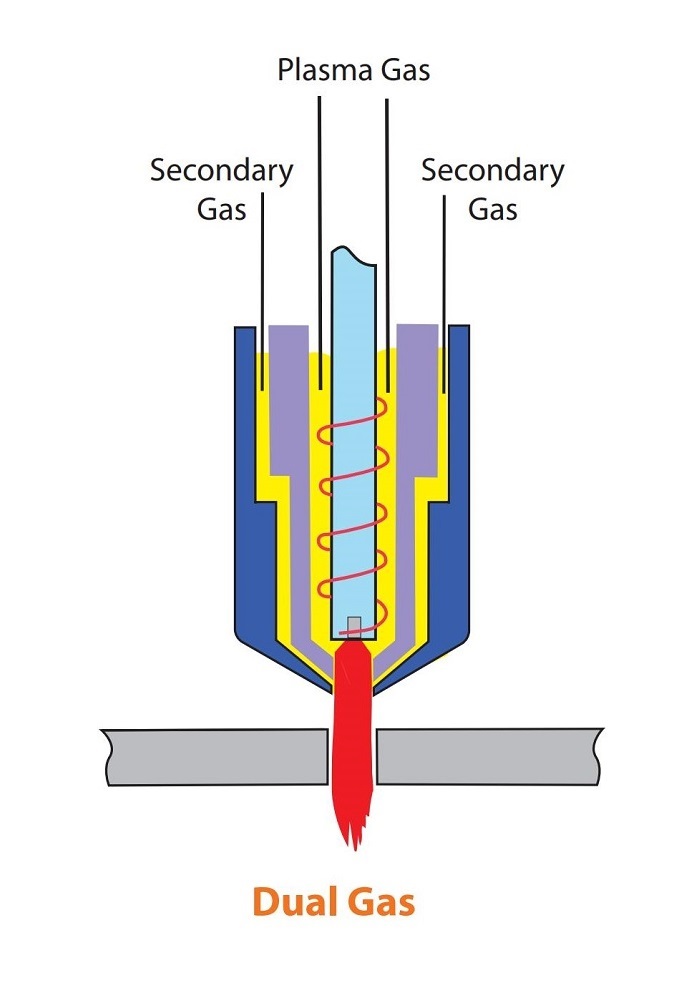

7.3Was ist Dual-Gas-Plasmaschneiden?

Prinziperklärung

Das in den frühen 1960er Jahren von Thermal Dynamics entwickelte Doppelgasplasma fügt zusätzlich zum primären Plasmagas ein Sekundärgas (Schildgas) hinzu, das die Hauptdüse umgibt.

Sekundärgaszweck:

Um den Lichtbogen zu verengen und die Schnittenergiedichte zu erhöhen.

Zum Wegblasen von Schlacke und zur Verbesserung der Schnittsauberkeit.

Empfehlungen für Gaskombinationen

| Materialtyp | Primärgas | Sekundärgas (Schutzgas) |

| Kohlenstoffstahl | Argon, Argon-Wasserstoff-Gemisch, Stickstoff | Luft, Sauerstoff, Stickstoff |

| Edelstahl | Stickstoff, Argon-Wasserstoff-Gemisch, CO₂ | Stickstoff |

| Aluminium | Argon-Wasserstoff-Gemisch, Stickstoff/CO₂ | Stickstoff |

Vorteile des Dual-Gas-Schneidens

- Einziehbares Düsendesign: Die Düse ist in einen Keramikbecher eingebettet, wodurch ein Kurzschluss der Düse verhindert und die Doppellichtbogenphänomen.

- Schutzgas deckt den Schneidbereich ab: Dadurch werden Schnittqualität und -geschwindigkeit verbessert und gleichzeitig Düse und Schild gekühlt.

Ideal für hochpräzise, hochwertige industrielle Schneidanwendungen.

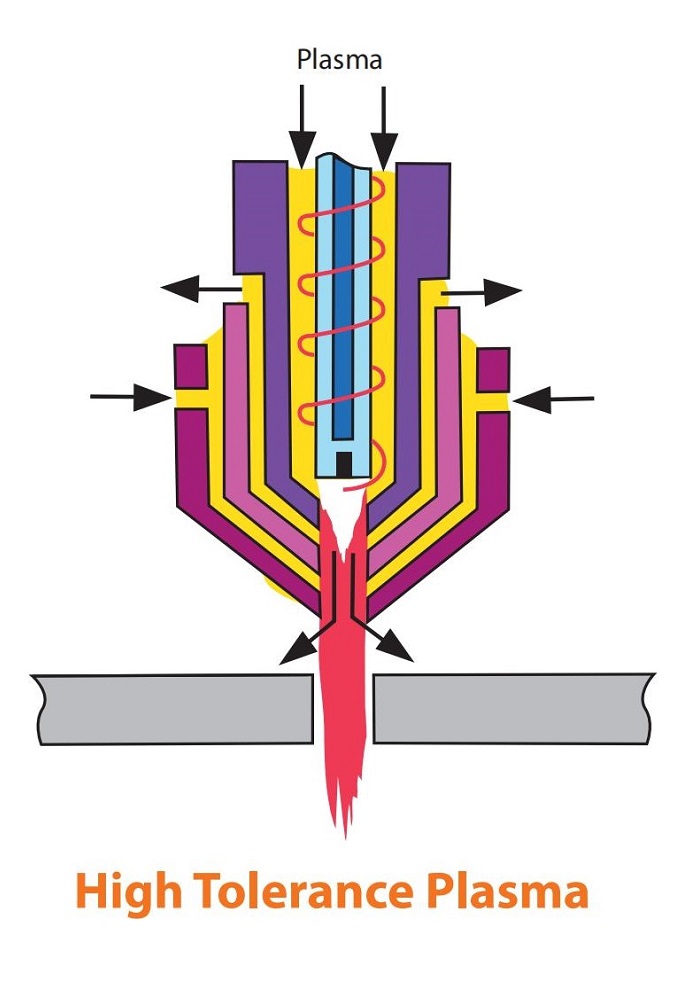

7.4Hochpräzise Plasmaschneidanlagen

Vorteile (im Vergleich zu konventionellem Plasma)

- Schnittqualität: Zwischen konventionellem Plasma- und Laserschneiden.

- Schnittbreite: Schmaler, besser geeignet für Präzisionsbearbeitung.

- Wärmeeinflusszone: Kleiner, wodurch thermische Verformung und Materialzugspannung reduziert werden.

Geeignet für die Integration mit CNC- und Automatisierungssystemen, wodurch die Chargenstabilität verbessert wird.

Nachteile (im Vergleich zu herkömmlichem Plasma und Laser)

- Maximale Schnittdicke: Eingeschränkt, nicht für sehr dicke Platten geeignet.

- Schnittgeschwindigkeit:

- Langsamer als herkömmliches Plasmaschneiden.

- Ungefähr 60–80% die Geschwindigkeit des Laserschneidens.

- Höhere Ausrüstungskosten: Erfordert ein hochpräzises Steuerungssystem für optimale Leistung.

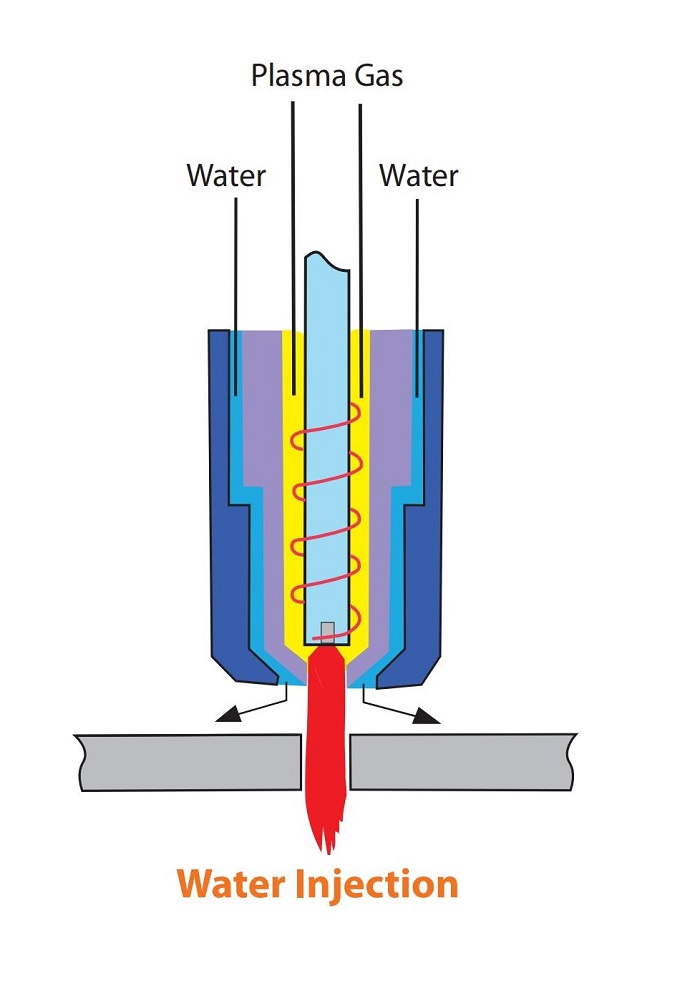

7.5Plasmaschneiden mit Wassereinspritzung und Wassermantel

Plasmaschneiden mit Wassereinspritzung

Beim Plasmaschneiden mit Wasserinjektion wird Wasser radial in den Plasmalichtbogen eingespritzt. Dadurch entsteht eine stärkere Lichtbogeneinschnürung als bei einer Kupferdüse allein, wodurch die Lichtbogentemperatur auf bis zu 30.000 °C ansteigt – mehr als doppelt so hoch wie bei herkömmlichen Plasmalichtbögen.

Hauptmerkmale:

- Verwendet für alle Metalle nur Stickstoffgas, wodurch der Prozess wirtschaftlicher und einfacher zu handhaben ist.

- Stickstoff überträgt die Wärme des Lichtbogens hocheffizient auf das Werkstück. Bei der Dissoziation und anschließenden Rekombination an der Materialoberfläche wird zusätzliche Energie freigesetzt, die die Schneidleistung verbessert.

- Weniger als 10% des eingespritzten Wassers verdampft. Der Rest bildet einen kegelförmigen Sprühnebel, der:

- Kühlt die Oberfläche des Werkstücks

- Verhindert Oxidbildung

- Kühlt die Brennerspitze im Bereich der größten Hitze

Vorteile gegenüber herkömmlichem Plasma:

- Bessere Schnittqualität und Kantenrechtwinkligkeit

- Schnellere Schnittgeschwindigkeit

- Geringeres Risiko einer Doppellichtbogenbildung

- Reduzierte Spitzenerosion

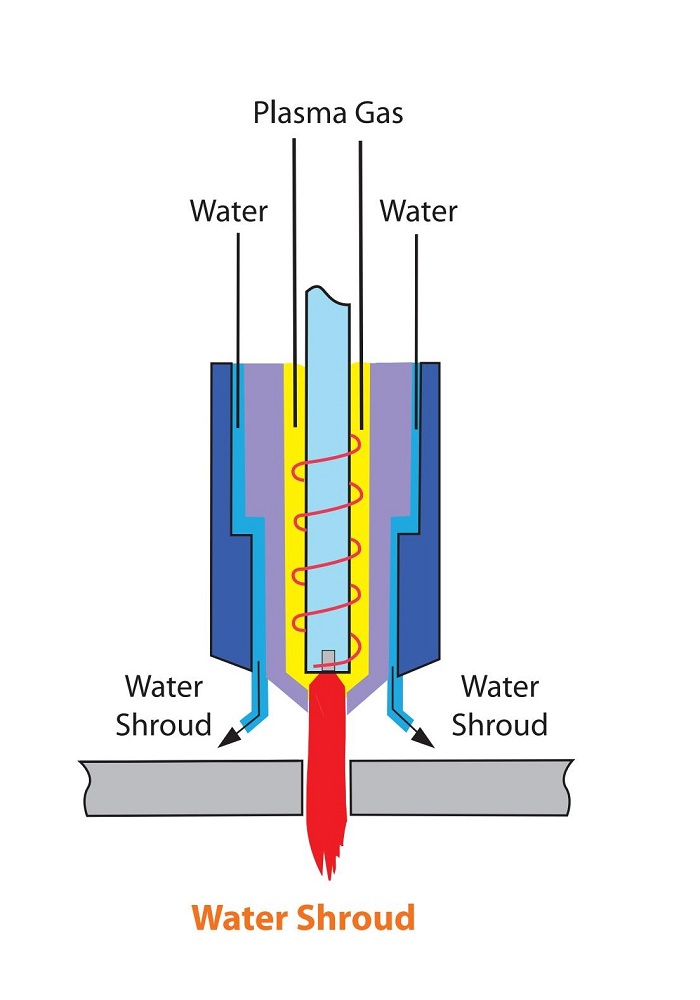

7.6Wassermantel-Plasmaschneiden

Das Plasmaschneiden mit Wassermantel ähnelt Dual-Flow-Systemen, mit dem Unterschied, dass Wasser das sekundäre Schutzgas ersetzt. Zwar verbessert es nicht die Lichtbogeneinschnürung, der Kühleffekt steigert jedoch bestimmte Leistungsaspekte.

Eigenschaften:

- Verbessert das Schnittbild und die Lebensdauer der Brennerspitze

- Keine nennenswerte Verbesserung der Schnittgeschwindigkeit, Rechtwinkligkeit oder Bartbildung gegenüber Doppelgassystemen

- Kann mit einer Wasserabdeckung oder mit einem 50–75 mm unter Wasser liegenden Werkstück verwendet werden

Vorteile gegenüber herkömmlichem Plasma:

- Reduzierte Rauchentwicklung

- Geringere Geräuschpegel:

- 115 dB für konventionelles Plasma

- 96 dB für Wassermantelschneiden

- 52–85 dB für Unterwasserschneiden

- Verlängerte Lebensdauer der Spitze

7.7Gesamtzusammenfassung: Vergleich der Plasmaschneidtechnologien

| Schneidemethode | Schnittqualität | Geschwindigkeitsleistung | Wärmeeinflusszone | Kosten | Besondere Vorteile |

| Konventionelles Luftplasma | Medium | Schnell | Medium | Niedrig | Kostengünstig, vielseitig |

| Dual-Gas-Plasma | Mittelhoch | Schnell | Medium | Medium | Saubere Schnitte, verbesserte Lebensdauer der Verbrauchsmaterialien |

| Wasserinjektionsplasma | Hoch | Schneller | Klein | Medium | Ultrahohe Temperatur, gute Kühlung, saubere Schnitte |

| Wasservorhang / Unterwasserplasma | Medium | Durchschnitt | Extrem klein | Niedrig | Geräuscharm, staubarm, umweltfreundlich |

| Hochpräzises Plasma | Hoch (nahe am Laser) | Mittellangsam | Klein | Hoch | Hohe Präzision, automatisierungstauglich |