- 1.0Materialauswahl für Stanzteile

- 2.0Toleranzüberlegungen beim Metallstanzen

- 3.0Materialchemie: Überspezifikation vermeiden

- 4.0Stanz-, Trimm- und Perforationstechniken

- 5.0Maßtoleranzen für Bohrungen und Merkmale

- 6.0Präzisionstoleranzen für die Lochposition

- 7.0Richtlinien für die Werkzeugkonstruktion zum Metallstanzen

- 8.0Biegen und Umformen im Pressenbetrieb

- 9.0Umgang mit Verformungen und Biegefehlern

- 10.0Bemaßung und Tolerierung geformter Merkmale

- 11.0Tiefziehstanzen: Design- und Prozessrichtlinien

- 12.0Ebenheit bei Metallstanzteilen

- 13.0Verwaltung der Oberflächenästhetik bei gestanzten Teilen

- 14.0Handhabung und Oberflächenschutz

- 15.0Abschließende Gedanken

- 16.0Häufig gestellte Fragen (FAQ) zum Metallstanzdesign

Metallstanzen ist eine kostengünstige Methode zur Herstellung langlebiger, hochfester und verschleißfester Komponenten mit stabiler und gleichbleibender Leistung.

In diesem Leitfaden geben wir Ihnen umfassende Einblicke und bewährte Verfahren, die Ihnen dabei helfen, gestanzte Teile zu entwerfen, die Herstellbarkeit, Wiederholbarkeit und Materialeffizienz maximieren.

1.0Materialauswahl für Stanzteile

Die Wahl des richtigen Blechs oder Bandes ist entscheidend. Materialien unterscheiden sich erheblich in Preis, Verfügbarkeit und Leistungsmerkmalen. Berücksichtigen Sie stets sowohl die mechanischen Eigenschaften als auch die Beschaffungsfaktoren:

- Lagerbestand vs. benutzerdefinierte Verfügbarkeit: Standardmessgrößen sind üblicherweise auf Lager und sollten für kostensensible oder schnell lieferbare Anwendungen bevorzugt werden.

- MindestmengenStahlwerke benötigen in der Regel LKW-Ladungen für kundenspezifische Stärken oder Legierungen. Bei geringerem Bedarf kann die Beschaffung über Lagerhäuser hilfreich sein, die Verfügbarkeit kann jedoch variieren.

- Optionen zum erneuten Rollen: Spezial-Umroller können Anfragen in kleinen Mengen erfüllen, die Kosten steigen jedoch erheblich.

Vergleich gängiger Stanzmaterialien

| Materialtyp | Stärke | Formbarkeit | Relative Kosten | Häufige Anwendungen |

|---|---|---|---|---|

| Weichstahl | Medium | Hoch | Niedrig | Halterungen, Gehäuse, allgemeine Teile |

| Edelstahl | Hoch | Medium | Hoch | Medizinische Instrumente, Geräte |

| Aluminium | Niedrig | Sehr hoch | Medium | Gehäuse, Kühlkörper |

| Messing | Medium | Hoch | Mittelhoch | Elektrische Kontakte, dekorativ |

2.0Toleranzüberlegungen beim Metallstanzen

Standardstahlsorten haben feste Dicken und definierte Toleranzen. Toleranzen können zwar verkleinert werden, dies führt jedoch in der Regel zu höheren Kosten. Beachten Sie bei der Festlegung von Materialtoleranzen:

- Bleiben Sie bei Branchenübliche Dickenwo möglich.

- Verstehen Sie, dass Enge Toleranzen können die Beschaffungsmöglichkeiten einschränken, insbesondere bei nicht standardmäßigen Materialangaben.

- Lose Toleranzen kann die Nutzung von Lagerbeständen ermöglichen und so Kosten und Lieferzeiten reduzieren.

3.0Materialchemie: Überspezifikation vermeiden

Eine der Hauptursachen für überhöhte Stanzkosten ist Überspezifizierung der LegierungObwohl es viele Eisen- und Nichteisenlegierungen gibt, sind nur wenige davon lagerhaltig. Speziallegierungen müssen oft in großen Mengen individuell geschmolzen werden.

- Nutzen Sie die Vorteile moderner Strangguss, wodurch die Konsistenz und Duktilität der Legierung erheblich verbessert wurde.

- Erwägen Sie die Verwendung Lager Materialien wann immer Ihre Toleranzen und Ihre Anwendung es zulassen.

4.0Stanz-, Trimm- und Perforationstechniken

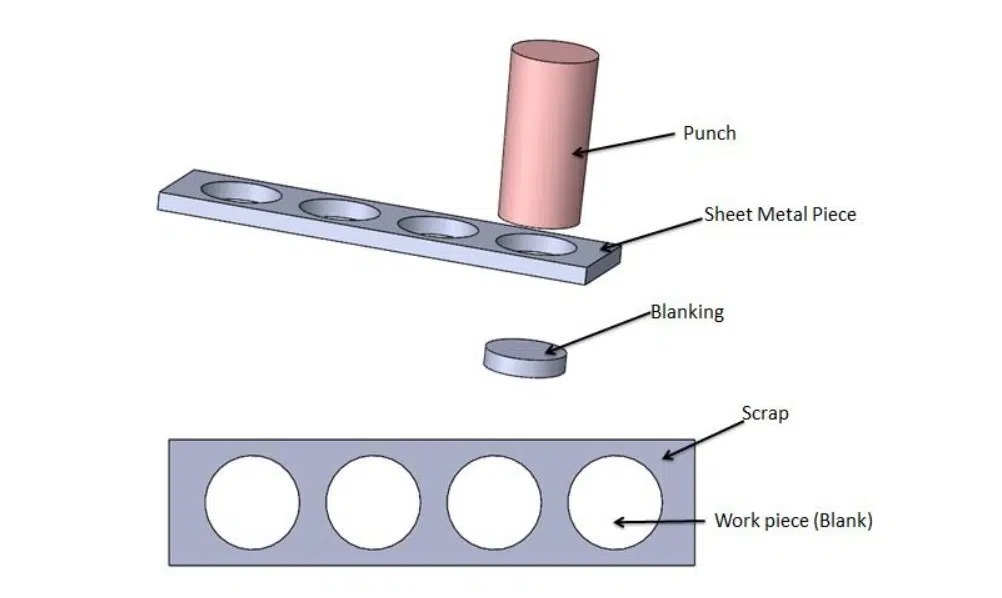

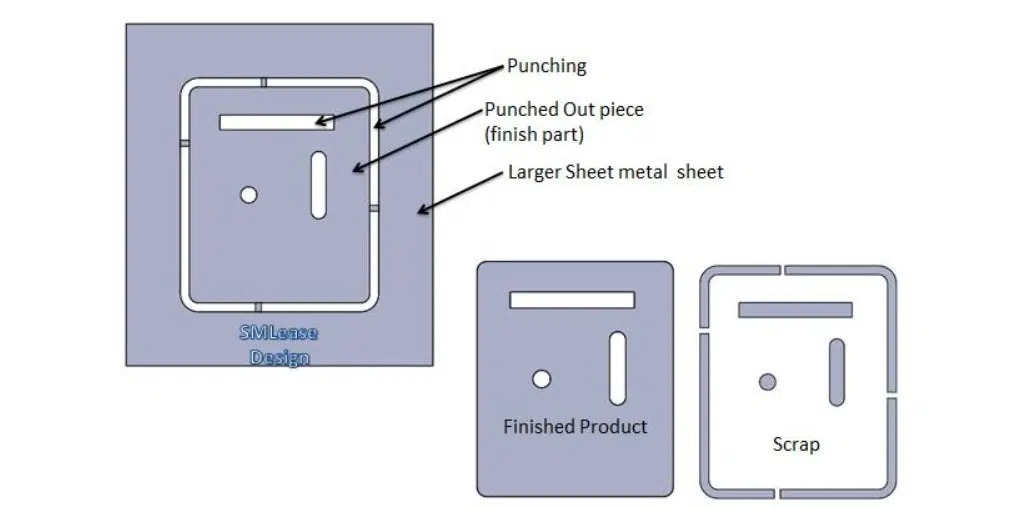

Lochbildung beim Stanzen verstehen

Bei Stanzvorgängen wie Stanzen und Perforieren wird ein Werkzeugstahlstempel durch Metall in eine Matrize gedrückt. Dadurch entsteht eine vorhersehbare Kante:

- A gerollte oder abgerundete Oberkante wird gebildet, wenn die Kompression beginnt.

- A brüniert, gerade Wandung entsteht dort, wo das Material geschert wird.

- Wenn die Spannung die Materialfestigkeit übersteigt, bricht weg, wodurch eine Gratunten.

Umgang mit Graten in gestanzten Teilen

Grate sind eine natürliche Folge des Stanzens, ähnlich wie Trennlinien beim Spritzgießen. Erwarten Sie Grathöhen bis zu 10% Materialstärke. Dies können sein:

- Für nicht-kosmetische Anwendungen unverändert belassen.

- Abgestumpft oder ENTFERNT bei Bedarf durch Massenveredelung oder sekundäre Prozesse.

5.0Maßtoleranzen für Bohrungen und Merkmale

Stempel- und Matrizenabstände (typischerweise 8–10% Materialstärke pro Seite) verursachen:

- Innenausstattung(zB Löcher) verjüngen oben breiter.

- Außenausstattung(z. B. Laschen) verjüngen unten schmaler.

Designer sollten:

- Bemaßungslöcher an der kleinster/abgescherter Durchmesser.

- Dimensionieren Sie die Außenmerkmale an der größter/abgescherter Teil.

- Verwenden Rasieren Bearbeitung gerader Kanten, falls erforderlich, gegen Aufpreis.

Typische Toleranzen nach Material

| Materialtyp | Gemeinsame Dickentoleranz | Durchstechtoleranzfähigkeit |

|---|---|---|

| Weichstahl | ±0,005″ | ±0,002″ |

| Edelstahl | ±0,003″ | ±0,0025″ |

| Aluminium | ±0,004″ | ±0,002″ |

| Hochfeste Legierungen | ±0,006″ | ±0,003″ |

6.0Präzisionstoleranzen für die Lochposition

- Piercing in derselben Ebene ist äußerst genau: ±.002″ zwischen den Löchern sind üblich.

- Wenn Löcher näher als 1,5× Materialdickeoder auf verschiedene Flugzeuge, müssen die Toleranzen gelockert werden, um Rückfederungs- und Biegeabweichungen Rechnung zu tragen.

- Eng beieinander liegende Löcher Um die Genauigkeit aufrechtzuerhalten, sind möglicherweise separate Vorgänge erforderlich.

| Materialtyp | Gemeinsame Dickentoleranz | Durchstechtoleranzfähigkeit |

| Weichstahl | ±0,005″ | ±0,002″ |

| Edelstahl | ±0,003″ | ±0,0025″ |

| Aluminium | ±0,004″ | ±0,002″ |

| Hochfeste Legierungen | ±0,006″ | ±0,003″ |

7.0Richtlinien für die Werkzeugkonstruktion zum Metallstanzen

Werkzeuge müssen enormen Kräften standhalten:

- Ein 0,5-Zoll-Stempel in 0,062-Zoll-Weichstahl erfordert 2,5 Tonnen Druck, der normalerweise von einem Hochgeschwindigkeits-Stanzpresse.

- Die Produktion von 80 Teilen pro Minute wird ermöglicht durch eine Servo-Feeder System, das Metallstreifen mit hoher Geschwindigkeit in eine Folgeform einführt.

So vermeiden Sie einen Stempelbruch:

- Entwerfen Sie Löcher oder Schlitze mit einem Mindestquerschnitt = Materialstärke.

- Vermeiden Sie scharfe Innenecken oder zu dünne Abschnitte.

8.0Biegen und Umformen im Pressenbetrieb

Metallumformung in Stanzpressen ist ein linearer, vertikaler Vorgang. Die Formbarkeit des Materials hängt von seiner Legierung und Temper:

- Niedrigere Temperatur = mehr Duktilität, leichter zu formen.

- Härtere Härtegrade = mehr Rückfederung, erfordert Überbiegen

Faustregeln für die Bildung:

- 90°-Bögen sind Standard; komplexere Formen können zusätzliche Stanzstationen erfordern oder an eine CNC-Biegemaschine für Nachformungsvorgänge.

- Der geformtes Bein sollte sein ≥2,5× Materialstärke über den Biegeradius hinaus, um strukturelle Integrität und Wiederholbarkeit sicherzustellen.

9.0Umgang mit Verformungen und Biegefehlern

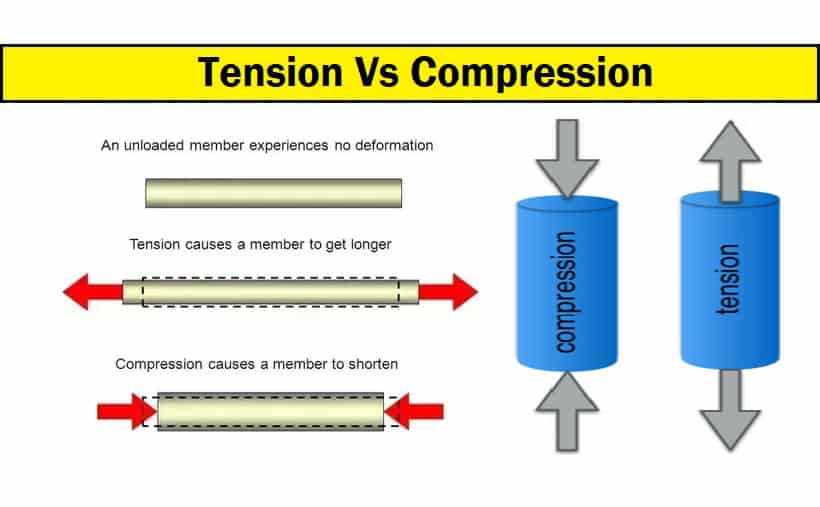

Wenn sich Material verbiegt:

- Der innere Oberfläche komprimiert; Die Außenfläche dehnt sich.

- Dies kann dazu führen Wandverdünnung, prall, oder eingeklemmte Ecken.

So verwalten Sie dies:

- Hinzufügen Entlastungslöcher an der Basis sich kreuzender Biegungen (z. B. in Kastenecken).

- Konturrohlinge um Biegewölbungen in kritischen Bereichen zu vermeiden.

- Fügen Sie Notizen hinzu, wie zum Beispiel „Ausbeulen in diesem Bereich nicht erlaubt“, ggf. auf Zeichnungen.

10.0Bemaßung und Tolerierung geformter Merkmale

Biegungen führen zu mehreren Variablen:

- Materialdickentoleranz

- Winkelbiegetoleranz (±1° typisch)

- Werkzeuggenauigkeit von Station zu Station

Gestaltungsrichtlinien:

- Bemaßung von der Innenseite der Bögen, nicht von der Außenkante.

- Wenn Features weit von der Biegung entfernt platziert werden, Winkelabweichung kann zu großen Maßabweichungen führen. Dies sollte bei der Toleranzberechnung berücksichtigt werden.

- Komplexe Formulare erfordern ggf. Qualifizierungs- oder Dimensionierungsvorgänge um die Genauigkeit zu wahren.

11.0Tiefziehstanzen: Design- und Prozessrichtlinien

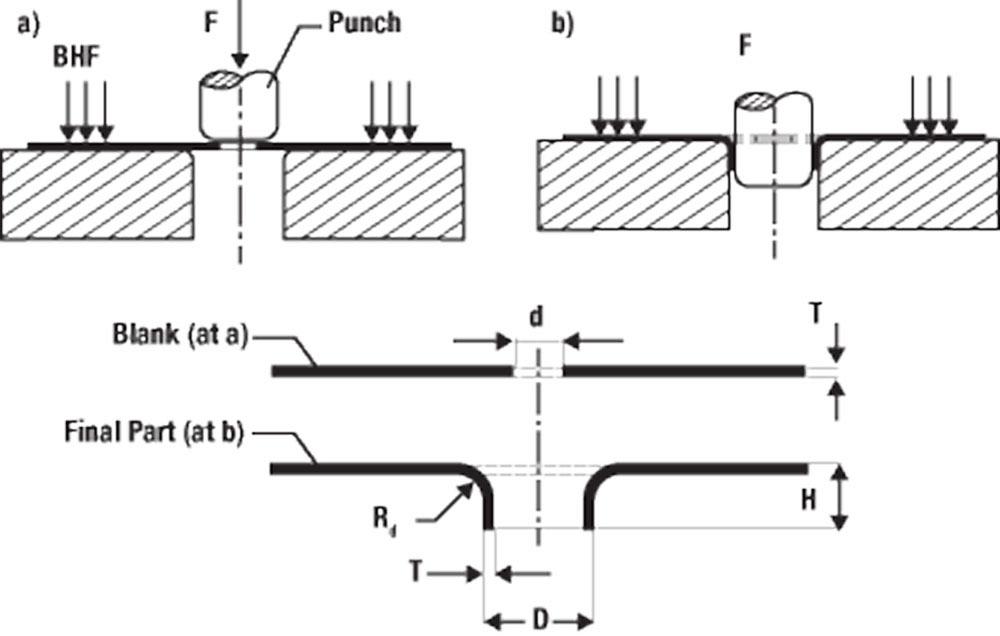

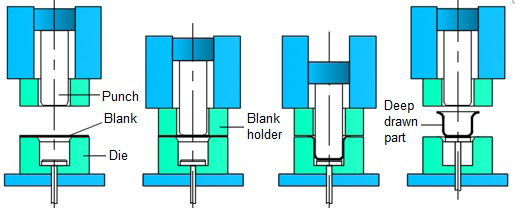

Was ist Deep Draw?

Beim Tiefziehen wird ein flacher Rohling über eine gerundete Matrize in eine Kavität gezogen, wodurch ein Schale mit geschlossenem Boden oder zylindrische TasseIm Gegensatz zum Streckformen wird das Material gezogen, nicht gestreckt.

Tiefziehmechanik

Der Prozess besteht aus zwei Phasen:

- Schröpfen: Der Stempel berührt den Rohling und streckt das Material, wodurch eine Schocklinie(eine sichtbare Ausdünnung um den unteren Radius).

- Zeichnung: Die materiellen Wände verdicken(bis zu +10% der ursprünglichen Dicke), während es nach innen und unten fließt.

Designimplikationen für Deep Draw

- Der Stempel muss konisch sein, wodurch das Entfernen von Teilen ermöglicht wird.

- Die Schalen haben eine natürliche Verjüngung von unten (schmal) nach oben (breit).

- Die Maserungsrichtung des Materials kann dazu führen, unrunde Schalen. A Flansch kann helfen, die Rundheit beizubehalten.

- Prise Garnituren Lassen Sie einen Teilradius im Inneren und eine scharfe Außenkante. Wenn ein bündiger Schnitt entscheidend ist, ist eine Bearbeitung erforderlich.

Festlegen gezeichneter Schalen

Da die Dicke durch den Zug variiert:

Verwenden Sie eine der folgenden Optionen:

- Ausgangsdicke des Materials

- Mindestwandstärke

- Maximale Wandstärke

Dimension ID (Innendurchmesser) beim Verweisen auf Stanzabmessungen.

Dimension Außendurchmesser (OD) Beachten Sie beim Bezug auf das Endprodukt die Konizitätszugabe.

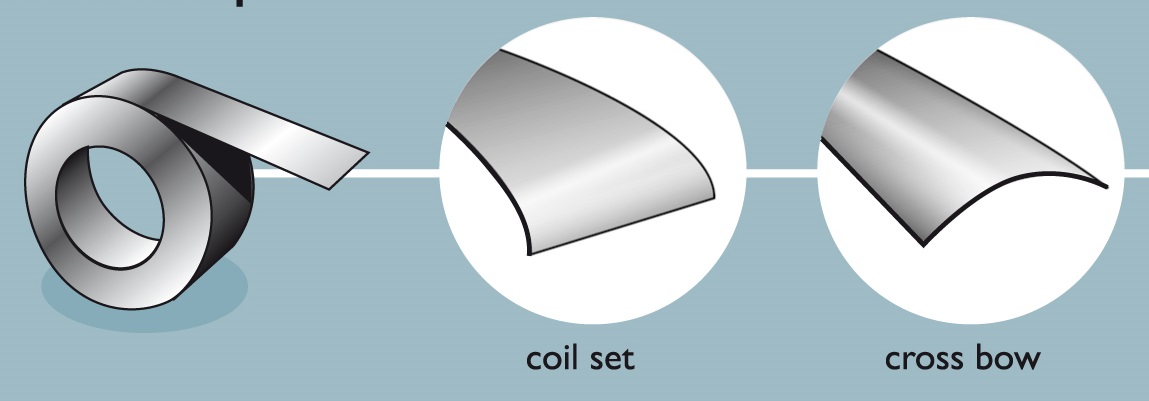

12.0Ebenheit bei Metallstanzteilen

Materialbedingter Verzug

Bei der Zuführung von Bandmetall von der Spule ergeben sich zwei Hauptprobleme:

- Spulensatz(längsgekrümmt): Kann häufig mit einer Präzisionsrichtmaschine oder einem Walzenglättungssystem begradigt werden, um die Längskrümmung der Spule zu korrigieren.

- Armbrust(über die Breite gewölbt): viel schwieriger zu entfernen und beeinträchtigt oft die endgültige Ebenheit.

Prozessbedingte Verzerrung

Durch Stanz- und Umformspannungen werden Materialkanten gebogen oder gewalzt, insbesondere bei:

- Dickere Materialien

- Härtere Legierungen (z. B. Edelstahl, hochfester Stahl)

So minimieren Sie Verzerrungen:

- Vermeiden Sie Perforationen zu nah beieinander oder in der Nähe von Kanten—belassen Sie ≥1,5× Dicke.

- Löcher behalten ≥2× Dicke abseits von Biegungen oder Formen.

- Wenn dies nicht möglich ist, Lochtoleranz vergrößern um Verzerrungen zu berücksichtigen.

13.0Verwaltung der Oberflächenästhetik bei gestanzten Teilen

Werkzeugspuren

Aufgrund der hohen Kräfte Werkzeugspuren sind unvermeidbar in vielen Fällen:

- Wischformunghinterlässt Kratzer an den Außenbiegungen.

- Zeichnung Ursachen Schocklinien.

- Prägen und Prägen hinterlassen sichtbare Druckstellen.

Kreatives Formendesign und feine Werkzeugoberflächen können diese minimieren, insbesondere dort, wo Das kosmetische Erscheinungsbild ist wichtig.

14.0Handhabung und Oberflächenschutz

Die meisten Prägungen sind:

- Massengut durch Produktionslinien.

- Masse fertig(Taumeln, Entgraten usw.).

- Großverpackt, oft ohne individuellen Schutz.

Für empfindliche Teile:

- Definieren Kosmetik Anforderungen auf der Zeichnung.

- In Betracht ziehen Einzelverpackung oder Endbearbeitung wenn die Oberflächenintegrität entscheidend ist.

15.0Abschließende Gedanken

Durch das Verständnis und die Anwendung dieser Konstruktionsprinzipien für Metallstanzen können Sie die Teilequalität deutlich verbessern, die Produktionskosten senken und eine gleichbleibende Herstellbarkeit sicherstellen. Ob es um die Wahl des richtigen Materials, die Toleranzen beim Tiefziehen oder die Entwicklung formgerechter Merkmale geht – die Zusammenarbeit mit erfahrenen Werkzeugingenieuren und -herstellern führt zu optimalen Ergebnissen.

16.0Häufig gestellte Fragen (FAQ) zum Metallstanzdesign

1. Welche Materialien eignen sich am besten zum Metallstanzen?

Zu den beim Metallstanzen häufig verwendeten Materialien gehören Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer und Messing. Die beste Wahl hängt von den Anforderungen Ihrer Anwendung hinsichtlich Festigkeit, Formbarkeit, Leitfähigkeit, Korrosionsbeständigkeit und Kosteneffizienz ab.

2. Wie minimiere ich Grate in Metallstanzteilen?

Grate sind ein normales Nebenprodukt beim Stanzen und Lochen. So minimieren Sie die Grathöhe:

- Verwenden Sie einen optimalen Abstand zwischen Stempel und Matrize (~8–10% Materialstärke pro Seite).

- Sorgen Sie für die Schärfe und Wartung der Werkzeuge

- Erwägen Sie sekundäre Entgratungs- oder Trommelvorgänge für kosmetische Anwendungen

3. Mit welcher typischen Toleranz kann ich bei gestanzten Metallteilen rechnen?

Standardmäßige Maßtoleranzen für Löcher oder Kanten können bei hochpräzisen Anwendungen oft auf ±0,002 Zoll eingehalten werden. Die Toleranzen können sich jedoch ändern, abhängig von:

- Materialstärke und Härtegrad

- Werkzeugverschleiß und Hubgeschwindigkeit

- Merkmalsposition (flache vs. geformte Ebenen)

4. Können durch Metallstanzen komplexe 3D-Formen erreicht werden?

Ja. Mit Folgeverbundwerkzeugen und Verbundwerkzeugen lassen sich komplexe Formen wie Biegungen, Versätze, Lamellen und flache Ziehpunkte herstellen. Für tiefere Formen Tiefziehprägen wird verwendet, führt jedoch zu einer Verdickung und Verjüngung der Wände.

5. Wie wirkt sich die Rückfederung des Materials auf die Biegegenauigkeit aus?

Die Rückfederung ist bei härteren Materialien und engeren Biegungen stärker ausgeprägt. So kompensieren Sie:

- Winkel leicht überbiegen

- Berücksichtigen Sie die Faserrichtung und Härte des Materials

- Verwenden Sie Formwerkzeuge, die dem Rückfederungseffekt entgegenwirken

6. Welcher Mindestabstand ist zwischen Löchern in gestanzten Teilen erforderlich?

Um Verformungen zu vermeiden, sollten die Löcher mindestens 1,5-fache Materialstärke auseinander. Bei Löchern in der Nähe einer Biegung halten Sie sie 2× Materialstärke abseits des Biegeradius.

7. Warum ist mein Stanzteil nicht perfekt flach?

Probleme mit der Ebenheit können folgende Ursachen haben:

- Spulensatz und Armbrust im Rohstreifen

- Übermäßige Materialverdünnung in der Nähe von durchbohrten Merkmalen

- Umformvorgänge im Bereich nicht unterstützter Kanten

Werkzeuganpassungen oder sekundäre Abflachungsvorgänge können dazu beitragen, dies zu mildern.

8. Können gestanzte Metallteile kosmetischer Qualität sein?

Ja, allerdings müssen die optischen Anforderungen in der Zeichnung klar definiert sein. Werkzeugdesign, Handhabungsmethoden und Nachbearbeitung (z. B. Trommeln oder Schutzverpackung) können an die optischen Qualitätsstandards angepasst werden.

9. Was ist der Unterschied zwischen Tiefziehen und Streckziehen?

- Tiefziehen zieht Material in einen Hohlraum, wodurch eine Wandverdickung und ein geschlossener Boden entstehen.

- Streckformen Das Blech wird über eine Matrize gespannt, wodurch die Wand dünner wird und es normalerweise einen offenen Boden hat.

Tiefziehen eignet sich ideal für hochfeste, geschlossene behälterartige Formen.

10. Wie kann ich die Kosten beim Metallstanzdesign senken?

- Verwenden Sie Standardstärken und gängige Legierungen.

- Vermeiden Sie zu enge Toleranzen, sofern dies nicht unbedingt erforderlich ist.

- Konstruktionsmerkmale mit Blick auf die Herstellbarkeit (z. B. Abstände, Radien, Schenkellängen)

- Konsultieren Sie bereits in der Entwurfsphase ein Stanzunternehmen.

Verweise

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/