Dieser Blogbeitrag stellt die grundlegende Terminologie des Metallstanzens vor und erläutert die Kernfunktionen von Stanzvorgängen. Wir untersuchen außerdem gängige Matrizentypen, vergleichen verschiedene Abstreiferdesigns und werfen einen genaueren Blick auf die wesentlichen Stanzprozesse in der Fertigung.

1.0Metallstanzwerkzeuge: Einfache, zusammengesetzte und progressive Typen

Die Perforation ist typischerweise der schwierigste Vorgang, der in einer Matrize durchgeführt wird, da die Stanzpresse Die Pressen wirken mit Kräften von wenigen Tonnen bis über 1000 Tonnen. Eine korrekte Ausrichtung der Presse ist unerlässlich. Obwohl der Matrizensatz während des Betriebs einen gewissen Beitrag zur Ausrichtung leistet, kann er eine schlechte Pressenausrichtung nicht kompensieren.

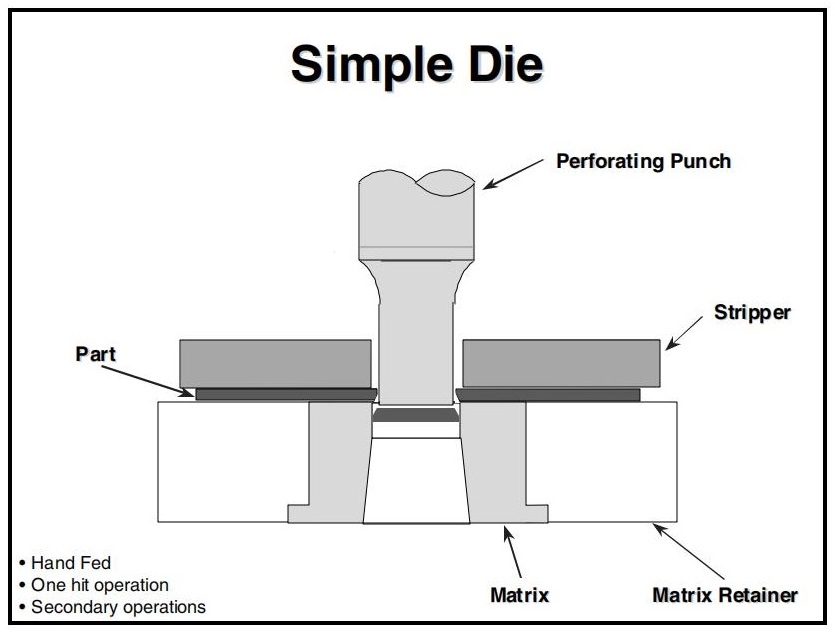

1.1Einfacher Würfel

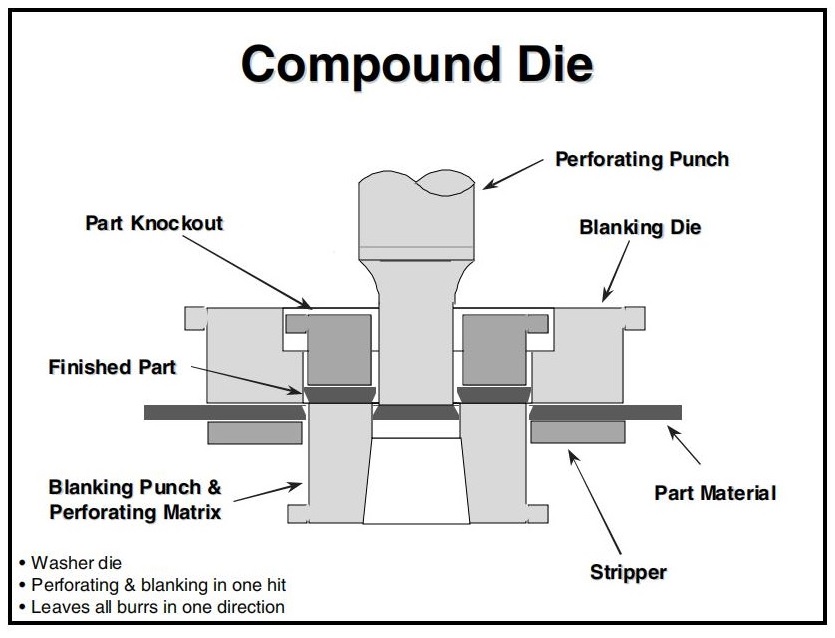

1.2Verbundmatrize

Eine Verbundmatrize stanzt und perforiert ein Teil gleichzeitig in derselben Station. Typischerweise werden die Löcher nach unten gestanzt, während das Teil nach oben gestanzt wird, sodass die Rohlinge durch die Matrize fallen. Da das Teil in der Matrize verbleibt, ist eine Methode zur Teileentnahme erforderlich.

Verbundmatrizen sind in der Regel Einzelschlagmatrizen, können aber auch kontinuierlich mit einem Feeder betrieben werden, wenn die Teileentnahme richtig gesteuert wird. Verwendung eines Open Back Inclinable (OBI) drücken in Schräglage mit Luftabblasung unterstützt die Teileentnahme.

Vorteile von Verbundmatrizen:

- Benötigen nur minimalen Platz auf der Druckmaschine

- Alle Grate zeigen in eine Richtung

- Hervorragende Genauigkeit zwischen Löchern und Schnittkanten

- Wirtschaftlicher in der Herstellung als Folgeverbundwerkzeuge

Nachteile:

- Der begrenzte Innenraum macht die Matrizenkomponenten dünn und schwach

- Konzentrierte Belastungen und Stöße erhöhen das Risiko eines Werkzeugversagens (Stempel- und Matrizenbeschädigung).

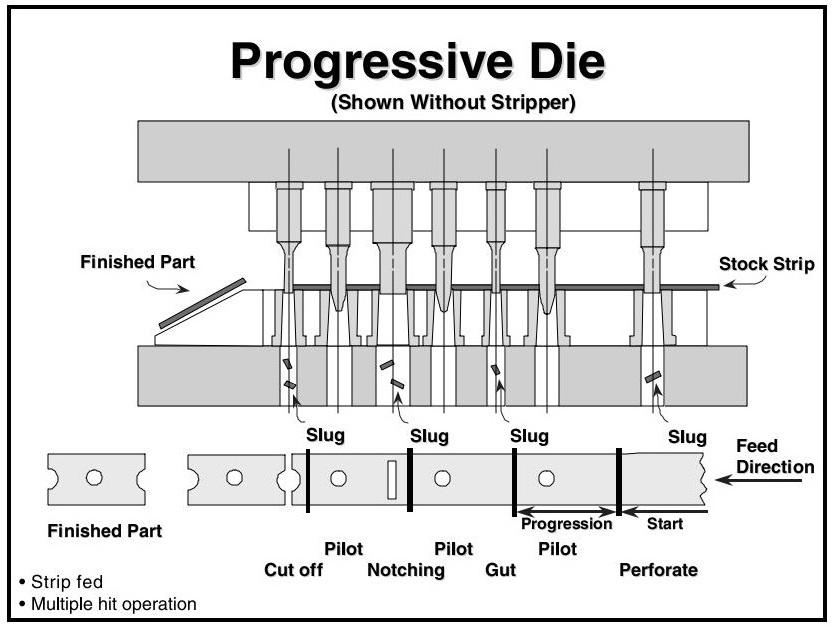

1.3Folgeschnitt

Folgeverbundwerkzeuge sind eine effiziente Methode, um Rohmaterial aus Coils mit minimalem Aufwand in Fertigteile umzuwandeln. Während das Material durch die Matrize geführt wird, wird es schrittweise zum Endprodukt geformt. Folgeverbundwerkzeuge laufen üblicherweise von rechts nach links und schieben den Streifen um eine

Fortschritt pro Presszyklus. Frühe Stationen stanzen typischerweise Führungslöcher, um in späteren Phasen eine korrekte Ausrichtung sicherzustellen.

Es gibt viele Varianten von Folgeverbundwerkzeugen. Das hier gezeigte Modell veranschaulicht gängige Vorgänge und Begriffe.

2.0 Abstreifer für Metallstanzen: Feste, Urethan- und Federtypen

Das Abstreifen des Teils von der Stempelspitze nach der Perforation ist unerlässlich. Zu den gängigen Abstreifertypen gehören:

- Behoben

- Urethan

- Frühling

Die Abstreifkraft hängt von Materialart, Dicke und Abstand zwischen Stempel und Matrize ab. Sie reicht von nahezu null bis zu 25% der Perforationskraft. Die meisten Anwendungen erfordern nicht mehr als 10%.

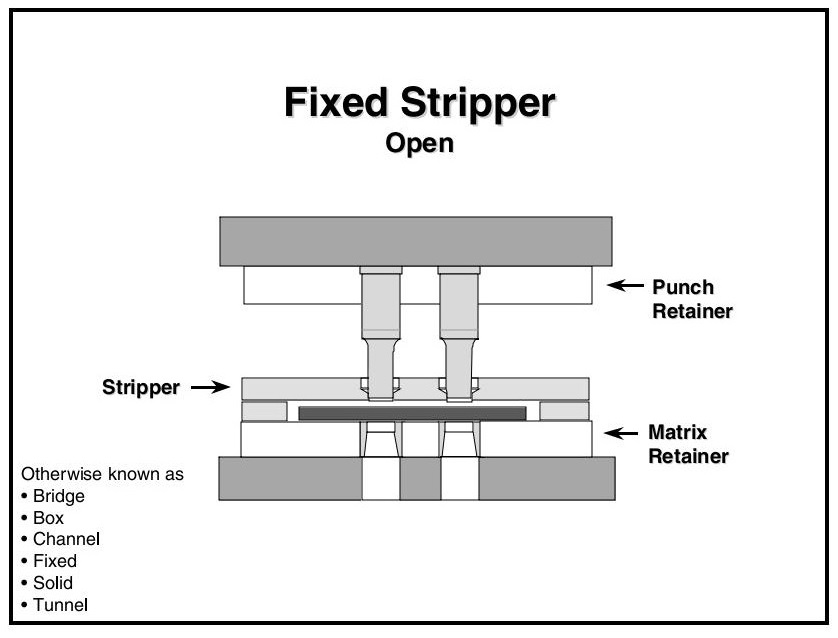

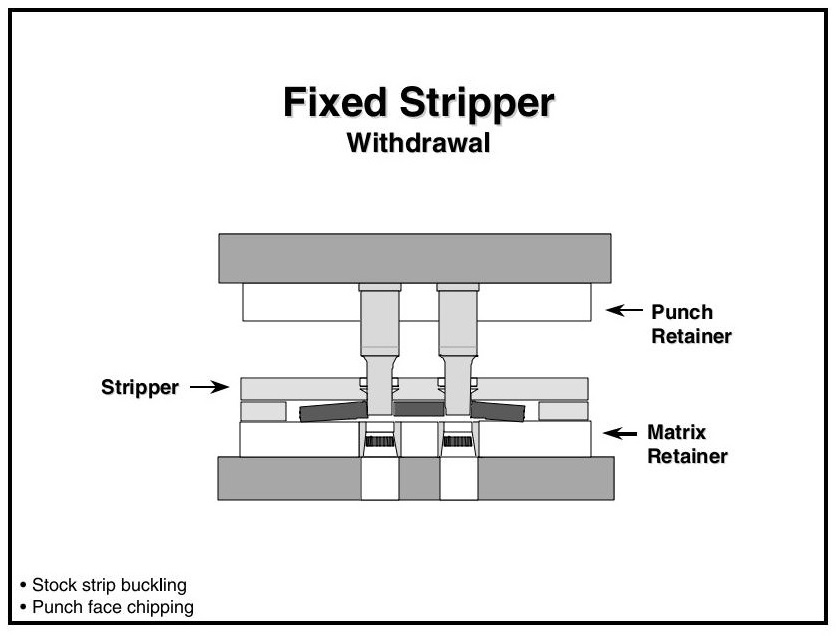

2.1Feststehender Abstreifer

Auch bekannt als:

- Kasten

- Kanal

- Solide

- Brücke

- Positiv

- Tunnel

Ein fester Abstreifer ist eine Stahlplatte mit einem Freiraum, die fest am Matrizenhalter montiert ist. Er verfügt über Löcher, durch die die Stempel ungehindert hindurchpassen. Beim Öffnen der Matrize hält der Abstreifer das Material fest und entfernt es von den Stempeln.

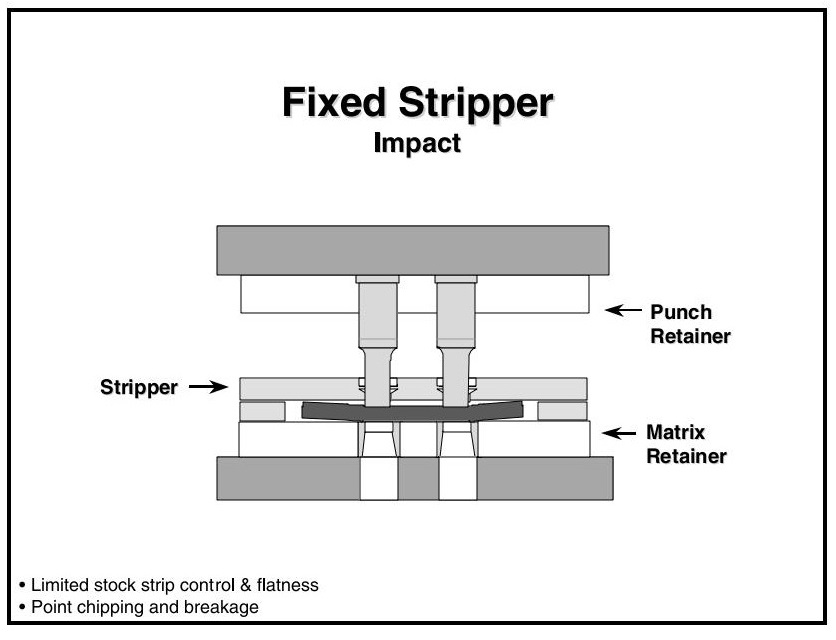

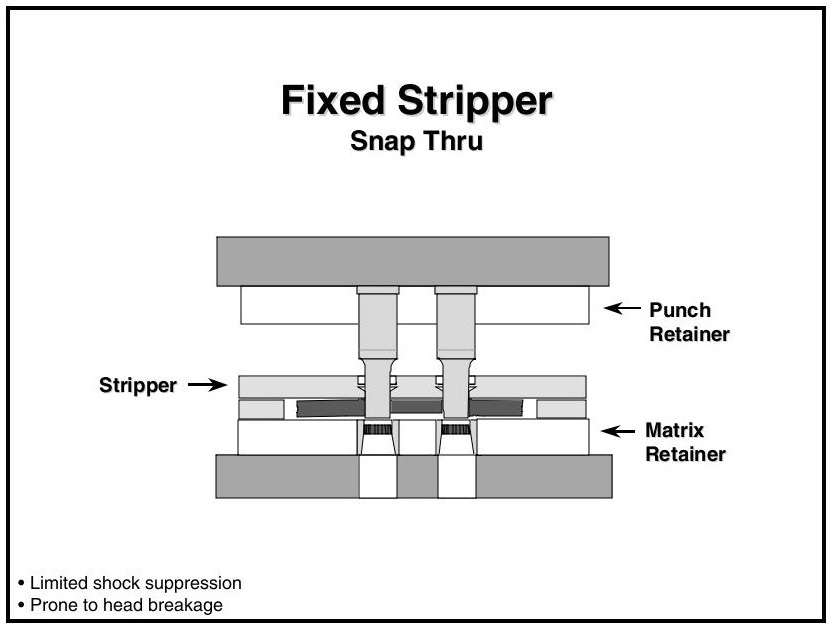

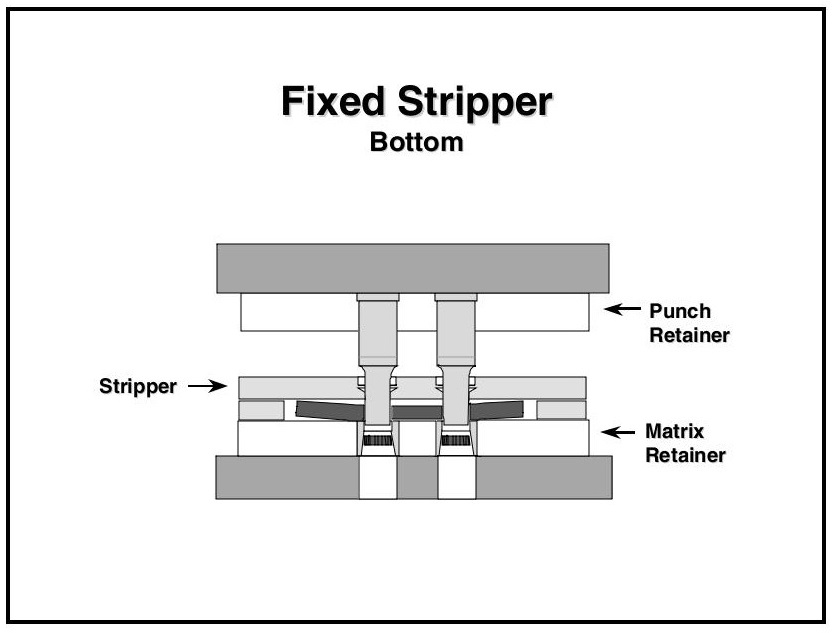

Nachteile von festen Abstreifern:

- Halten Sie den Lagerstreifen nicht flach

- Kann einen Durchschlagsstoß nicht absorbieren

- Führt zu schlechter Ebenheit der Teile und vorzeitigem Stempelversagen

- Der übliche Abstand beträgt 1,5 × Materialstärke (normalerweise 1/16″–1/8″)

- Materialverformungen unter der Stempelspitze können zu Folgendem führen:

- Stanzabplatzungen

- Seitliche Bewegung des Teils und des Stempels

- Schlechte Teilequalität

Durchbruch führt zu einer plötzlichen Entlastung und einem dadurch verursachten Stoß, der zum Bruch der Stempelköpfe führen kann. Durch Materialverformung während des Zyklus wird das Teil an den Stempelenden festgebunden, was die Abstreifkraft erhöht und die Gefahr einer Beschädigung der Stempelfläche birgt.

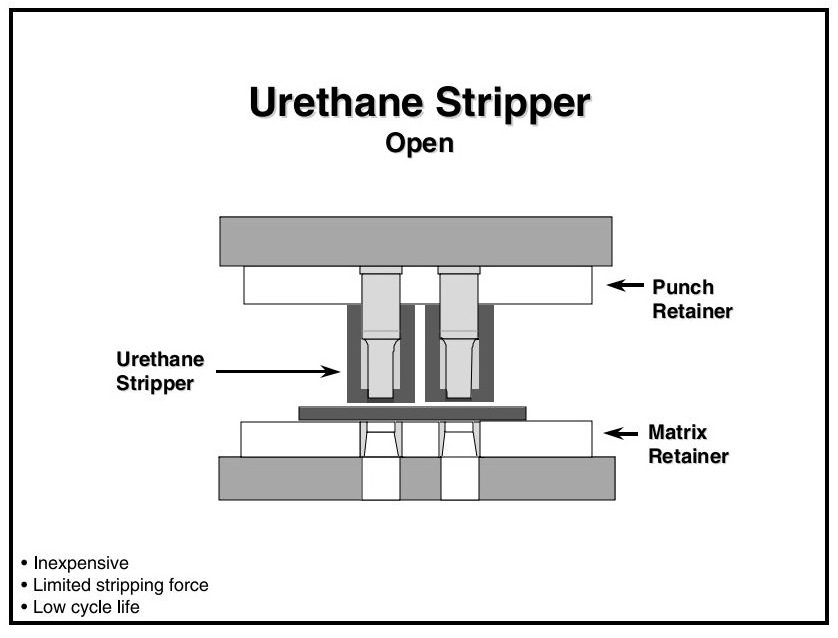

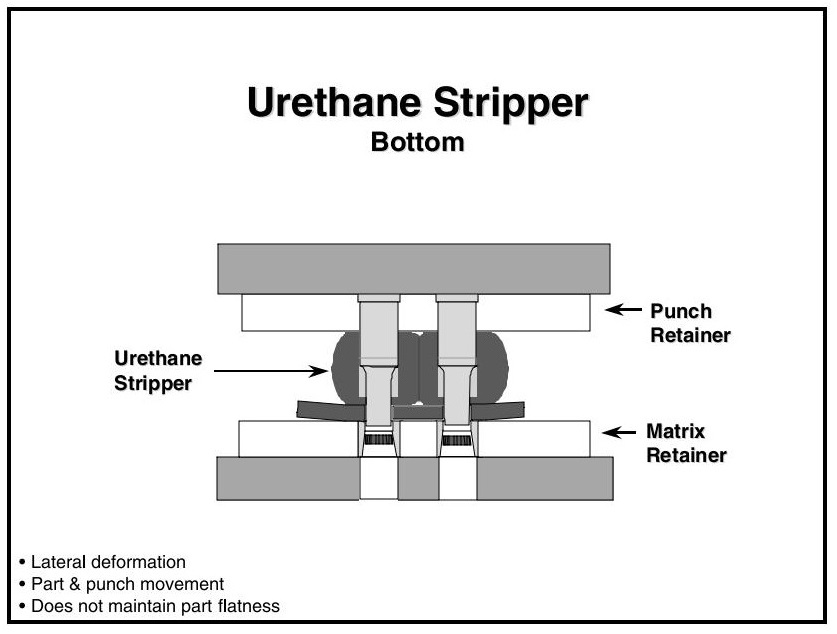

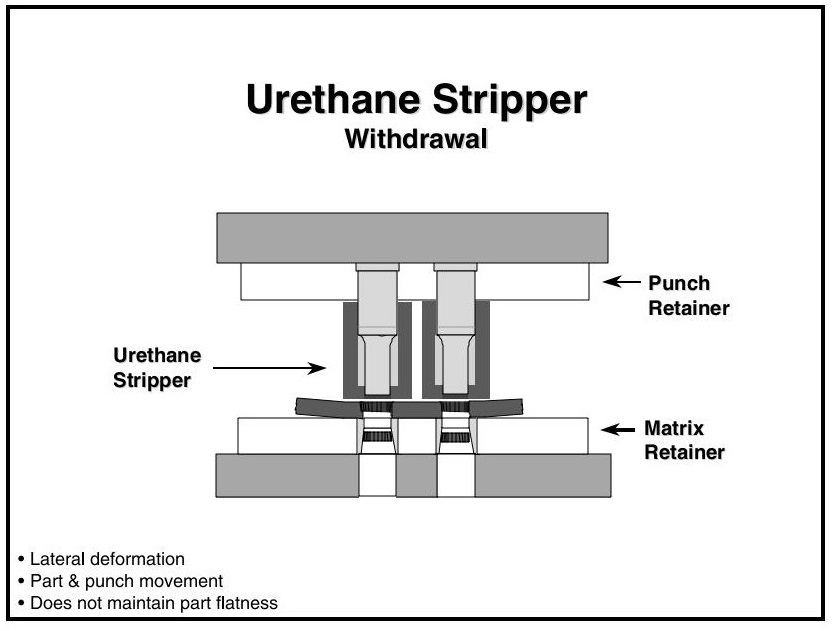

2.2Urethan-Stripper

Urethan-Abstreifer sind kostengünstig und einfach. Sie werden auf die Stempel gepresst, um zu verhindern, dass diese in die Matrize fallen.

Vorsichtsmaßnahmen:

- Urethan ermüdet mit der Zeit und kann sich lösen

- Kann in die Matrize fallen und Schäden verursachen

- Geformte Köpfe verbessern Halt und Haltbarkeit

Leistungsüberlegungen:

- Urethan verformt sich eher, als dass es sich komprimiert. Wenn nicht genügend Platz für die Volumenverlagerung vorhanden ist, können Werkzeugkomponenten verschoben oder beschädigt werden.

- Der Streifen kann nicht flach gehalten werden

- Kann zu Lufteinschlüssen um die Stanzpunkte führen, was zum Herausziehen der Stanzlinge führt

- Seitliche Bewegungen während der Verformung können zu Ausrichtungsproblemen führen. Beim Zurückziehen nimmt das Urethan seine ursprüngliche Form wieder an und entfernt das Teil, kann es jedoch verformen.

- Einige Urethan-Abstreifer verfügen über Stahlscheiben, um Verformungen zu reduzieren. Dies kann jedoch bei geformten Stempeln oder hoher Vorspannung gefährlich sein, da der Kontakt mit der Scheibe zum Versagen des Stempels führen kann.

Empfohlenes Design: Ein zweistufiges Urethan – hohe Härte für die Schlagfläche, mittlere Härte für den Körper – bietet das beste Gleichgewicht zwischen Ebenheit und Haltbarkeit.

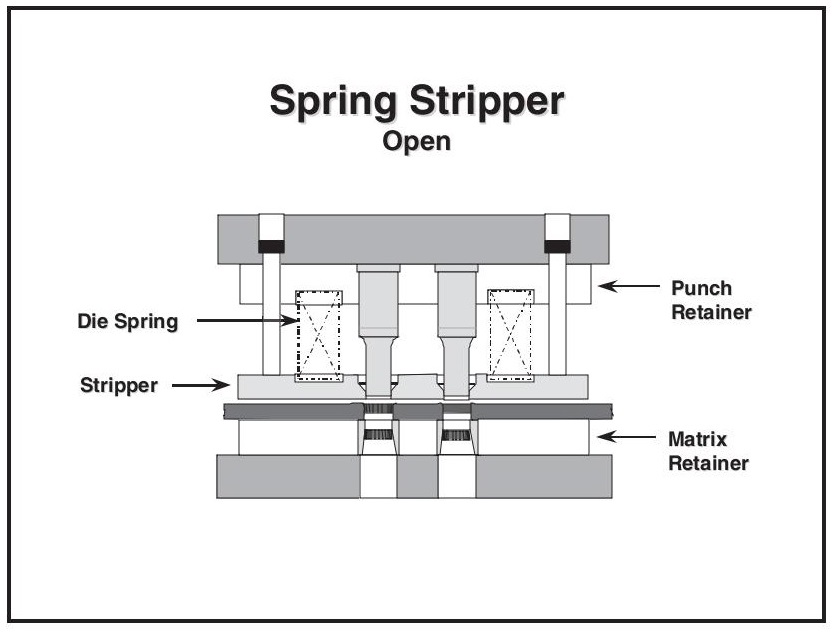

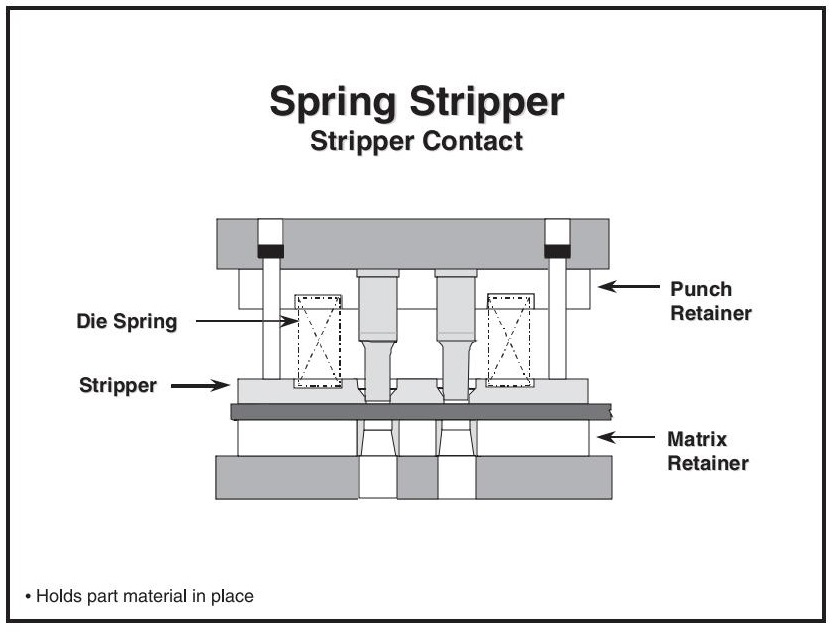

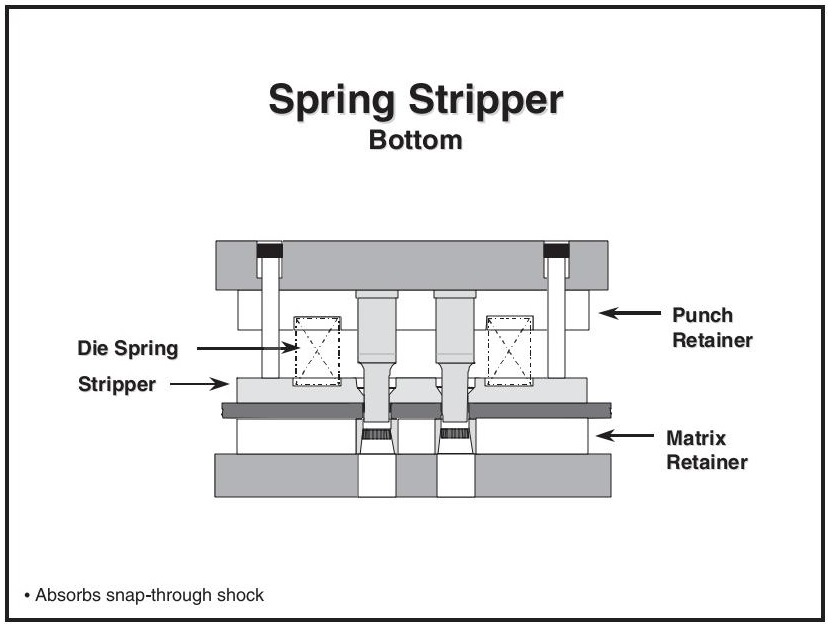

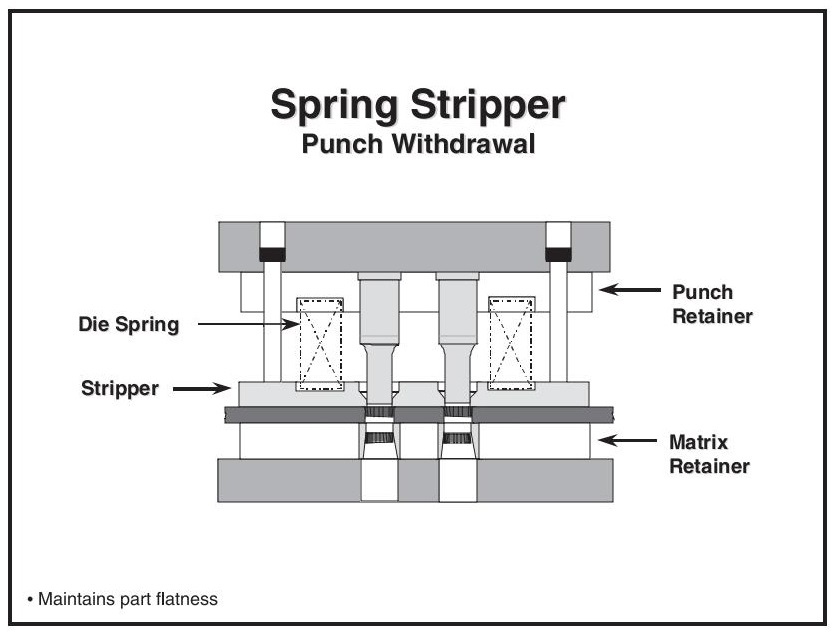

2.3Frühlings-Stripper

Federabstreifer bieten überlegene Leistung. Sie:

- Halten Sie den Materialstreifen oder das Teil während der Perforation flach

- Verhindern Sie das Anheben oder Hängenbleiben an Schlägen

- Ermöglicht die visuelle Überwachung der Matrizenleistung nach jedem Hub

- Absorbieren Sie den Durchschlagsstoß und eliminieren Sie den Rückzugsstoß, wodurch die Lebensdauer von Werkzeug und Presse verlängert wird

Sie hängen unterhalb der Stempelspitzen und gehören zu den ersten Komponenten, die mit dem Teil in Kontakt kommen, wodurch es während des gesamten Zyklus fixiert bleibt.

Kontinuierlicher Druck während des Arbeitshubs verbessert:

- Werkzeugzuverlässigkeit

- Teilequalität

- Langlebigkeit der Presse

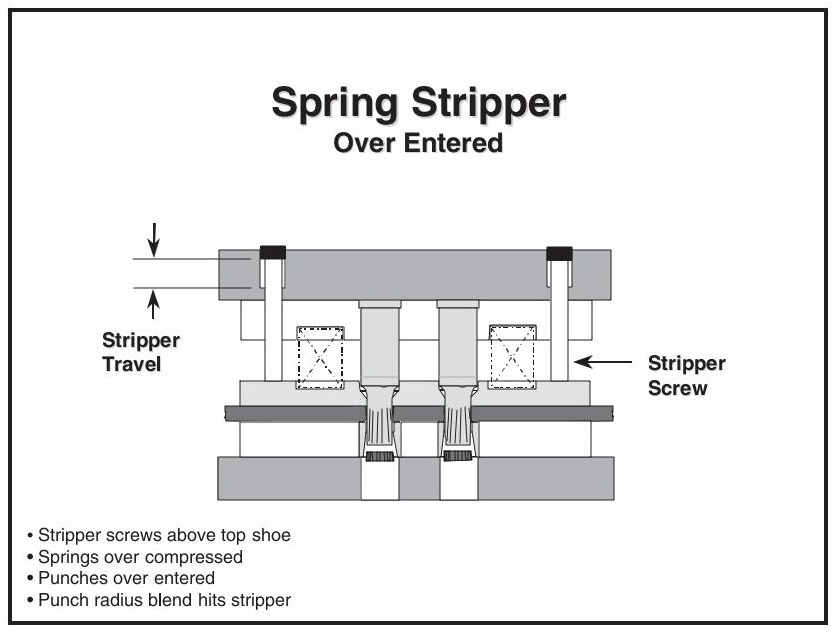

Wichtig: Ein zu hoher Eintritt (Schließen der Matrize unterhalb der empfohlenen Schließhöhe) kann Folgendes verursachen:

- Abisolierzange zum Brechen oder Verbiegen von Schrauben

- Überkompression der Matrizenfeder

- Abstreiferinterferenz mit Stempelradien

- Kaltverschweißung und Stempelverschleiß

3.0Stanztechniken für Metallstanzen: Perforieren, Pilotieren, Stechen und mehr

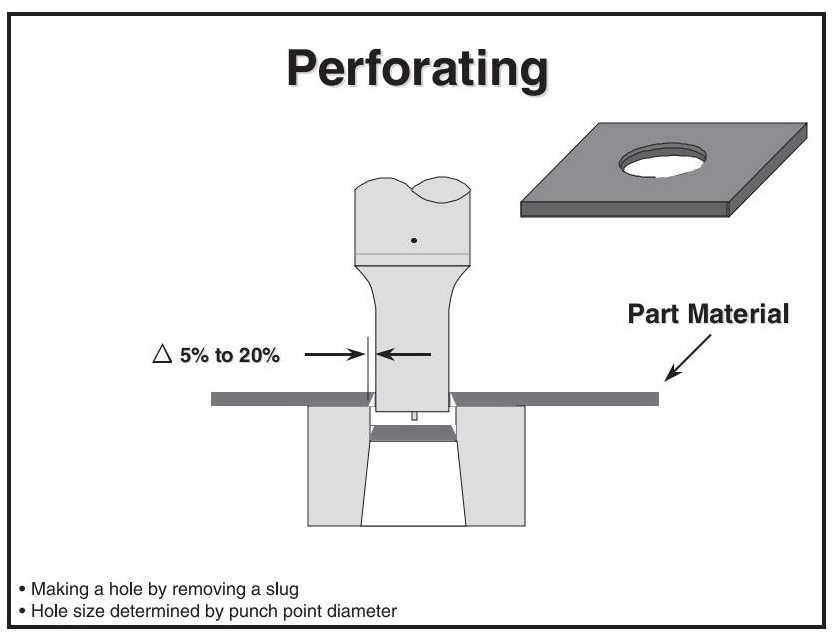

3.1Perforieren

Beim Perforieren wird ein Loch durch Ausstanzen eines Rohlings erzeugt. Der Stempel schneidet den Rohling ab und drückt ihn durch eine Matrizenöffnung (Matrize), die etwas größer als die Stempelspitze ist. Ein gleichmäßiger Abstand um den Stempel sorgt für präzise Ergebnisse.

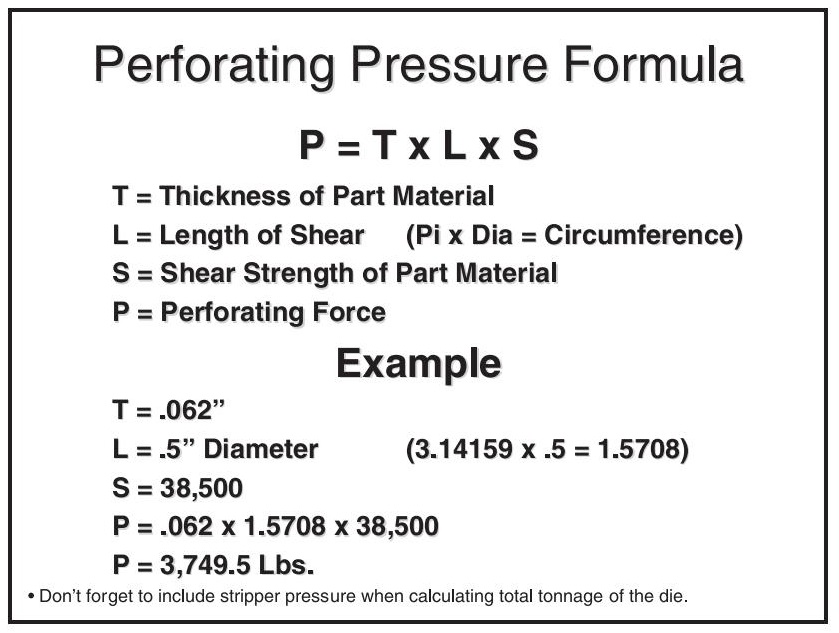

Tonnageanforderungen:

Multiplizieren Sie die Materialdicke × Schnittlänge (oder Lochumfang) × Materialscherfestigkeit

Für runde Löcher:

Umfang = π × Durchmesser

Typische Scherfestigkeiten des Materials:

- Aluminium: ~50% Zugfestigkeit

- Kaltgewalzter Stahl: ~80% Zugfestigkeit

- Edelstahl: ~90% Zugfestigkeit

Stripper Druck

Der Abstreiferdruck sollte bei der Berechnung der Matrizentonnage berücksichtigt werden.

- Minimum = 8% Perforationskraft

- Einige Werkzeughersteller verlangen bis zu 25%

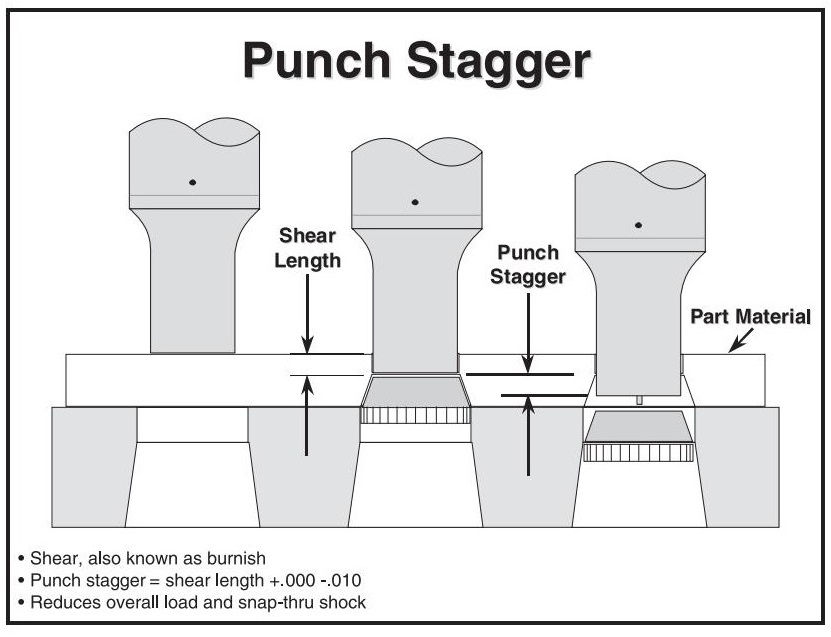

3.2Schlagtaumeln

Versetzen Sie die Schlaglängen, um den Aufprall und den Durchschlag zu reduzieren. Teilen Sie die Schläge in 2–3 Gruppen auf:

- Jede Gruppe reduziert den Schock um die Hälfte oder ein Drittel

- Typische Staffelungsmenge = Materialdicke

Besserer Ansatz: Verwenden Sie polierte Länge

- Eine Staffelung, die gleich oder etwas kleiner als die Polierlänge ist, reduziert sowohl den Aufprall als auch den Durchschlagsstoß erheblich

- Die nächste Stempelgruppe berührt das Material, bevor die erste Gruppe durchbricht

- Die Durchschlagsenergie der ersten Gruppe unterstützt die zweite

Dies ist insbesondere beim Hochgeschwindigkeitsstanzen von entscheidender Bedeutung:

- Reduziert das Eindringen des Schlags

- Minimiert Verschleiß und Slug-Pull

- Erhöht die Fütterungszeit

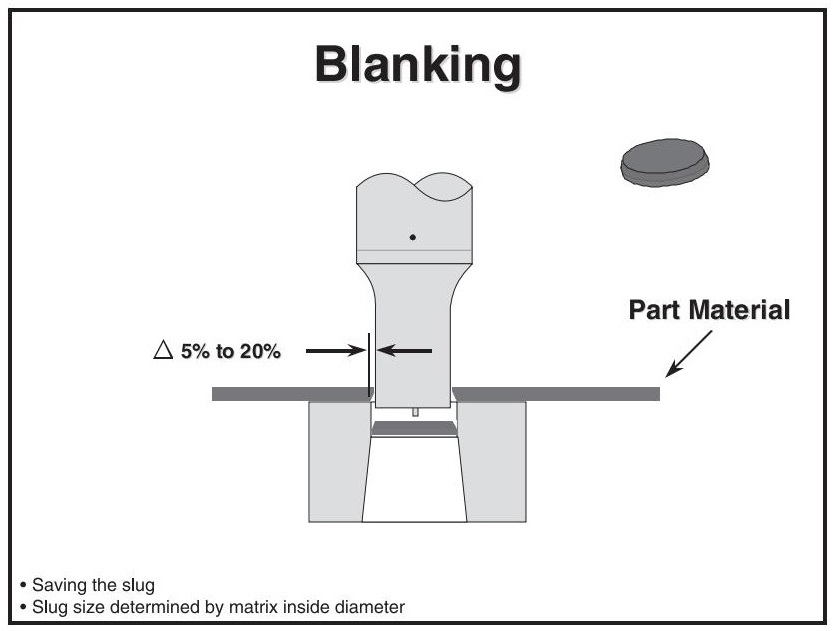

3.3Ausblenden

- Beim Stanzen wird das gesamte Außenprofil eines Teils in einem Arbeitsgang geschnitten.

- Ähnlich wie Perforieren, aber der Rohling wird zum fertigen Produkt

- Die Gratrichtung ist entgegengesetzt zu den inneren Löchern/Kerben (außer beim Stanzen nach oben in einer zusammengesetzten Rohlingsform).

- Die Tonnageberechnung erfolgt analog zur Perforation

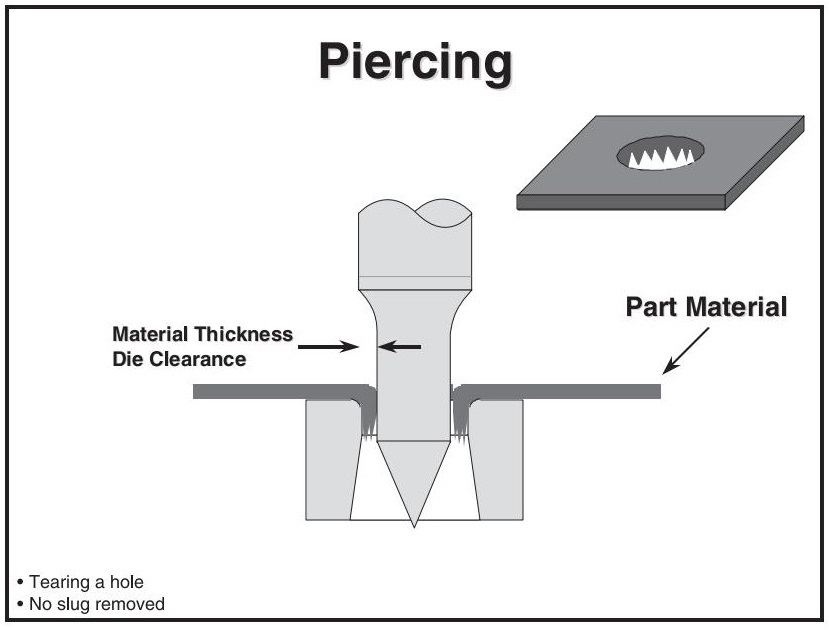

3.4Piercing

- Durch das Durchstechen werden Löcher erzeugt, ohne dass Rohlinge entfernt werden müssen

- Der Stempel reißt das Material auf und bildet eine ausgefranste Kante

- Sieht ähnlich aus wie Löcher in einer Küchenreibe

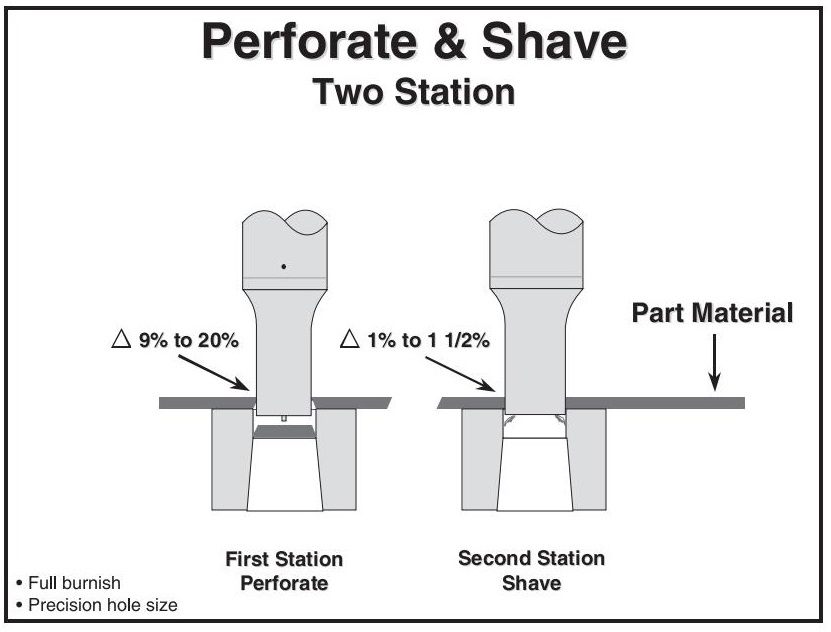

3.5Perforieren und Rasieren

Durch das Schaben entsteht ein stark polierter (Scher-)Bereich innerhalb einer Bohrung. Dabei kommen zwei Stationen zum Einsatz:

- Erste Station: Standardperforation mit optimiertem Abstand für die Werkzeuglebensdauer und reduzierter Kaltverfestigung

- Zweite Station: Schneidet ein Loch auf die endgültige Größe unter Verwendung eines engen Abstands

- Abstand pro Seite: 1–1,5% Materialstärke (insgesamt 2–3%)

- Zu viel Spiel = Lochscheren und erneutes Brechen

Werkzeugdimensionierung:

- Shave Punch = endgültige Lochgröße

- Shave-Matrix = 2–3% größer als der Stempel

- Perforationsstempel = kleiner als Schabestempel, maximaler Abstand ohne übermäßige Grate

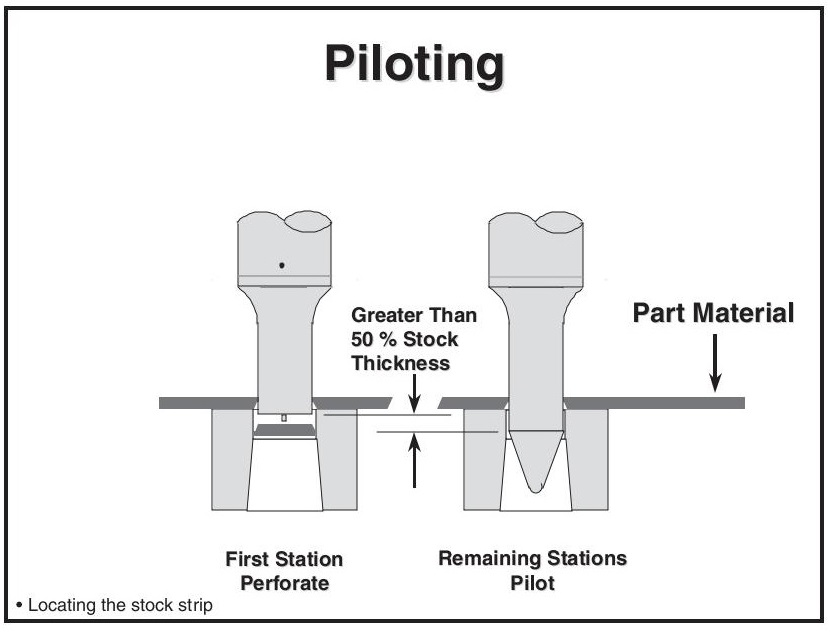

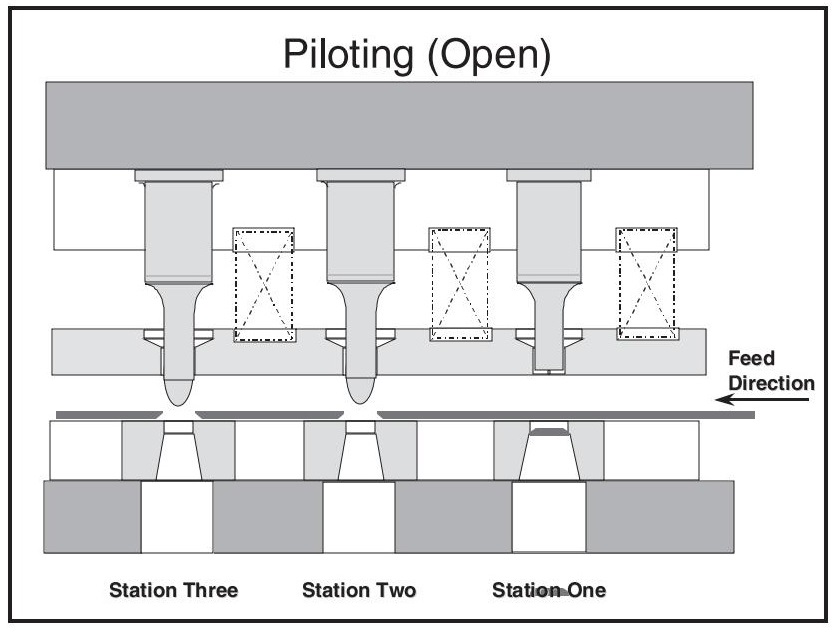

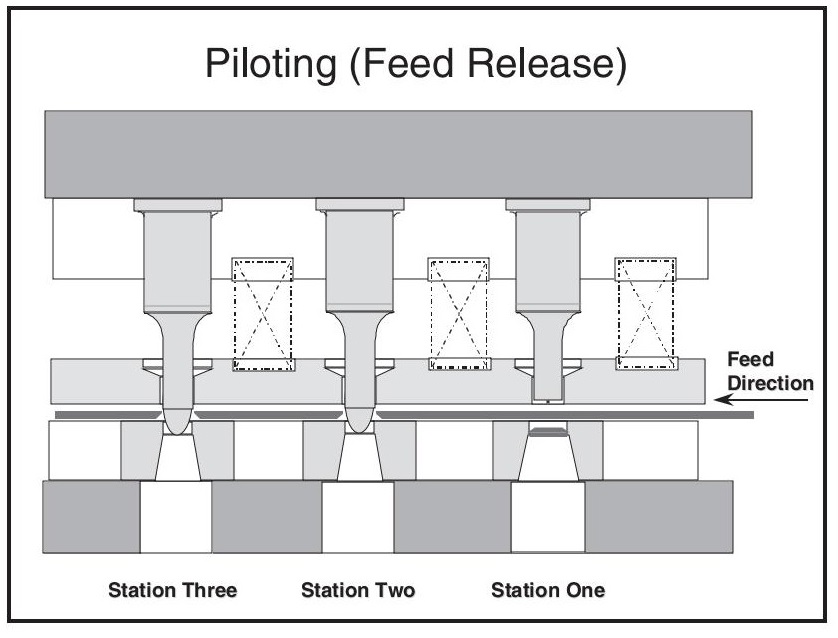

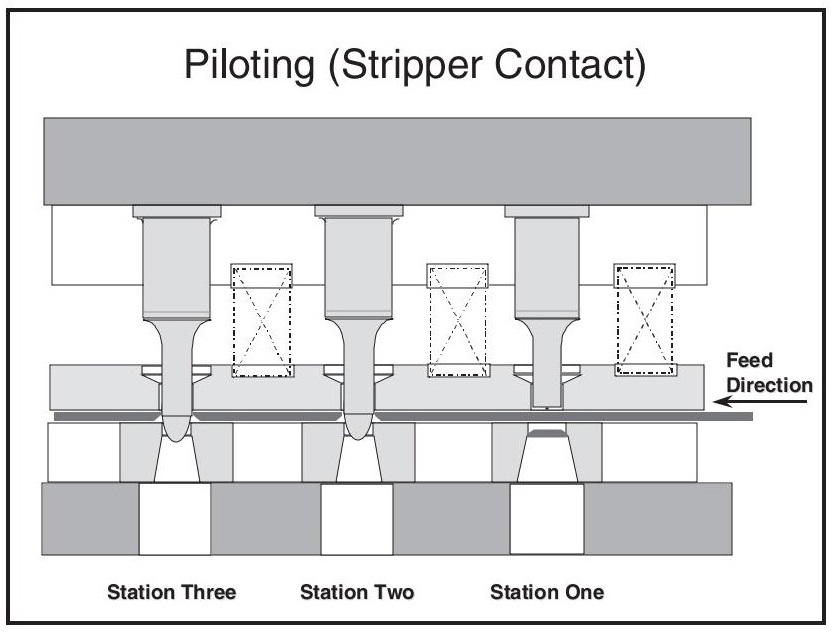

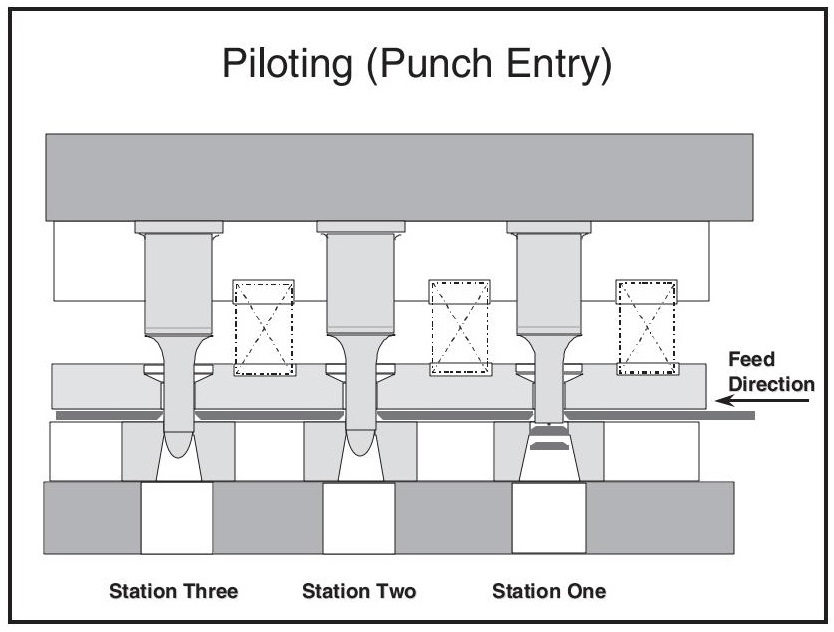

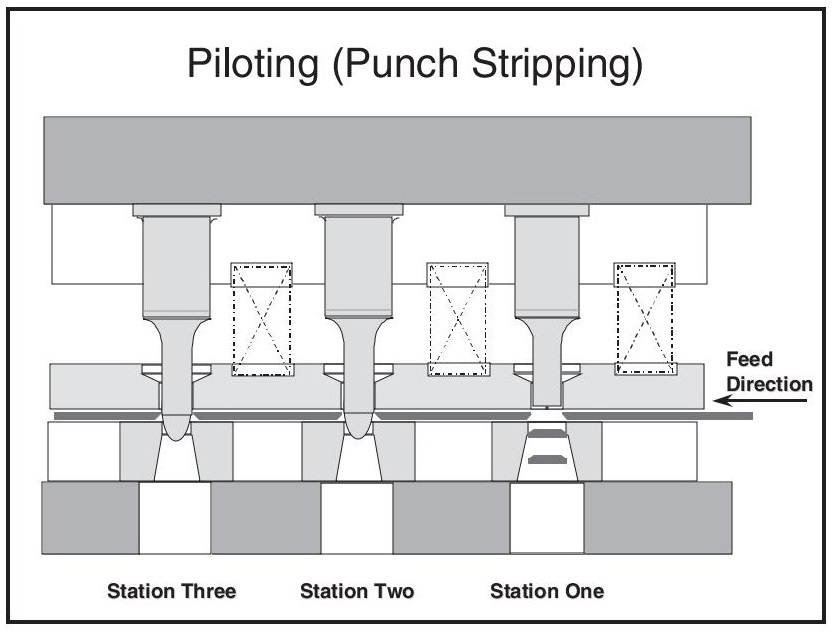

3.6Pilotierung

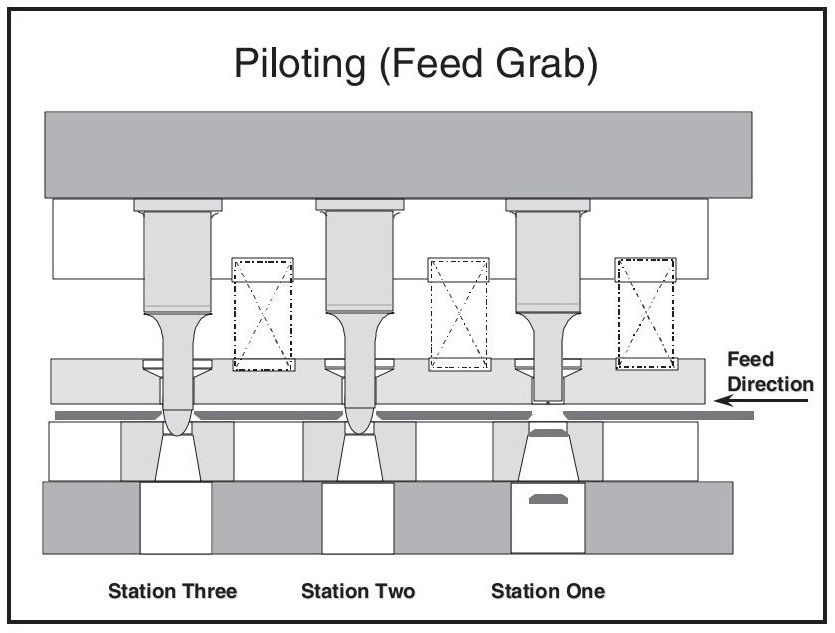

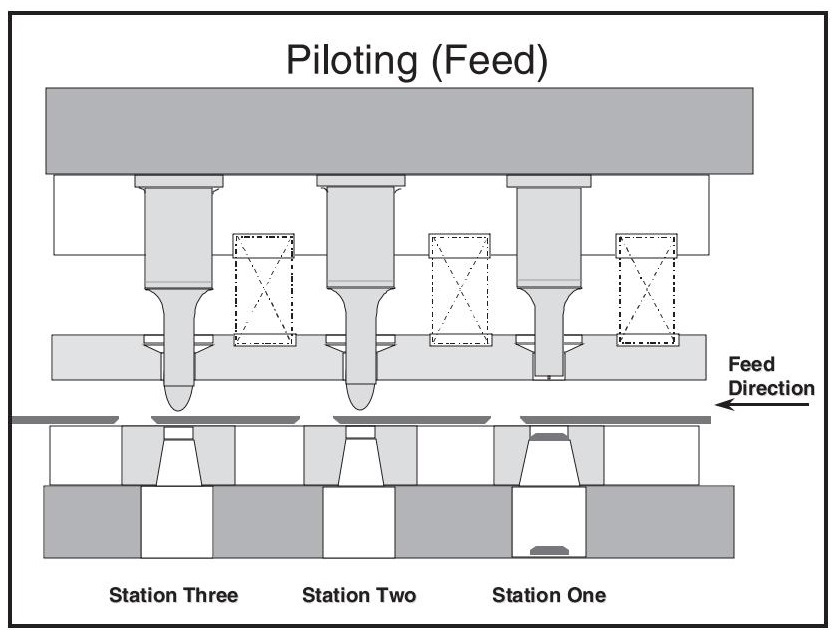

Piloten sind entscheidend für die genaue Positionierung des Materialstreifens oder des Teilematerials im Stanzwerkzeug. Sie gewährleisten die korrekte Ausrichtung vor jedem Arbeitsgang.

Funktion und Zeitpunkt:

- Piloten greifen in bereits vorhandene Löcher im Streifen oder Teil ein, bevor der Stripper Kontakt herstellt

- Sobald die Pilotnase eindringt, gibt der Zuführer das Material frei, sodass der Pilot das Material in die richtige Position ziehen kann

- Der Abstreifer klemmt dann das Material fest und fixiert es an seinem Platz

- Perforationsstempel sollten die letzten Komponenten sein, die das Material berühren, nach dem Pilot- und Abstreifer

Pilotdesign:

Piloten haben typischerweise abgerundete oder konische Nasen, um den Eintritt zu erleichtern, ohne das Material zu verformen

Der Durchmesser der Führungsspitze ist normalerweise 0,001 Zoll kleiner als der Stempeldurchmesser, der zum Erstellen des Positionierungslochs verwendet wird, um ein Feststecken beim Einführen zu verhindern.

Arbeitslänge:

Bei den meisten einfachen Matrizenanwendungen sind die Pilotarbeitslängen 0,080" bis 0,125" länger als die Perforationsstempel

Matrizeneintritt und -freigabe:

Die Designer unterscheiden sich in ihrer Strategie zur Freigabe:

- Der geringe Abstand (≤ 0,0005 Zoll) unter dem Teil bietet seitliche Unterstützung und präzise Positionierung – ideal für die Formgebung oder dicke Materialien

- Nachteil: Bei Fehlzuführungen kann ein zu geringer Abstand zu übermäßiger Abstreifkraft, Fressen oder sogar zum Herausziehen des Piloten führen, insbesondere bei Ball-Lock-Piloten

- Materialstärke pro Seite: Bietet Platz für das Material, um nach unten zu extrudieren, ohne den Piloten zu greifen

- Nachteil: Rückfederung kann die Abstreifkraft nach der Extrusion erhöhen

Empfohlen bei häufigem Papierstau: Verwenden Sie den Standard-Perforationsabstand, um Unterstützung und Freigabe auszugleichen

Überlegungen zum Strippen:

- Da die Piloten über den vollständig ausgefahrenen Abstreifer hinausragen, können sie das Abstreifen von Teilen behindern

- Um dieses Risiko zu verringern, sollten die Piloten nicht mehr als 1/3 bis 1/2 der Materialdicke über den Abstreifer hinausragen

Fütterungsreihenfolge:

- Der Pilot dringt in das Positionierungsloch ein

- Feeder gibt das Material frei

- Der Pilot richtet das Teil aus

- Der Abstreifer klemmt das Teil an Ort und Stelle

- Stempel greifen in das Material ein

- Nachdem der Pilot vollständig zurückgezogen ist, befördert der Zuführer das Material zur nächsten Station.

- Der Zyklus wiederholt sich

Profi-Tipp: Achten Sie darauf, dass der Zuführer den Streifen immer so eingreift, dass er ihn nicht abhebt. Dies gewährleistet einen reibungslosen Ablauf und verringert das Risiko von Fehlzuführungen oder Teileverschiebungen.

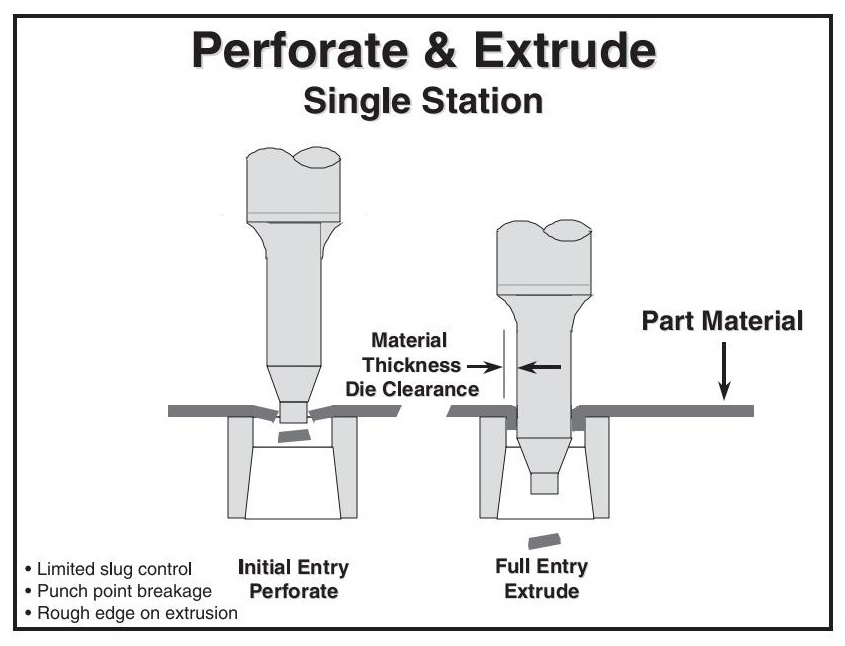

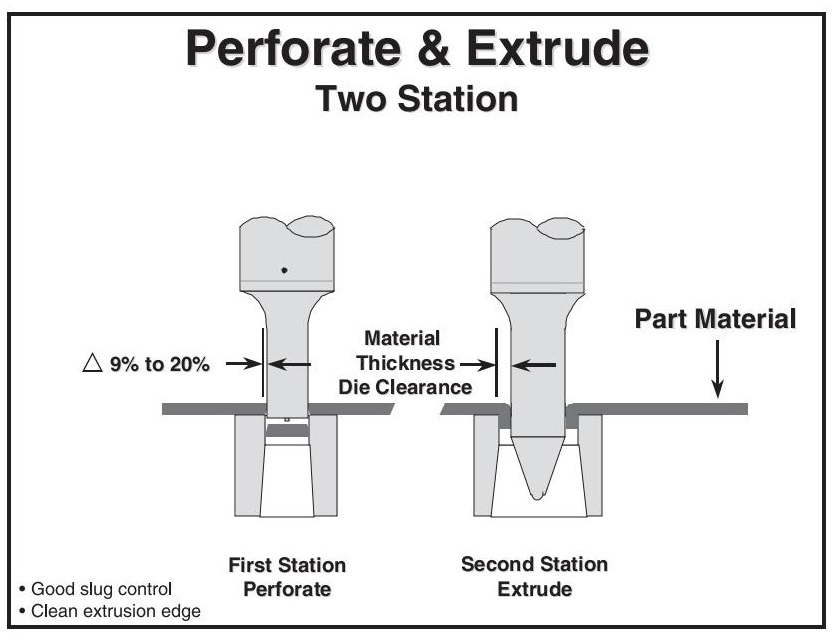

3.7Perforieren und Extrudieren

Einzelstation (nicht empfohlen):

- Raue Extrusionskante

- Bruch der Stanznase

- Taumeln oder Verklemmen des Slugs

Zwei Stationen (empfohlen):

- 1. Station: Perforiert

- 2. Station: Extrudieren

Vorteile:

- Saubere Extrusionskante

- Gute Schneckenkontrolle

- Höhere Werkzeugzuverlässigkeit

Hinweis: Standard-Piloten können als Extrusionsstempel dienen. Schleifen und polieren Sie sie für optimale Ergebnisse.

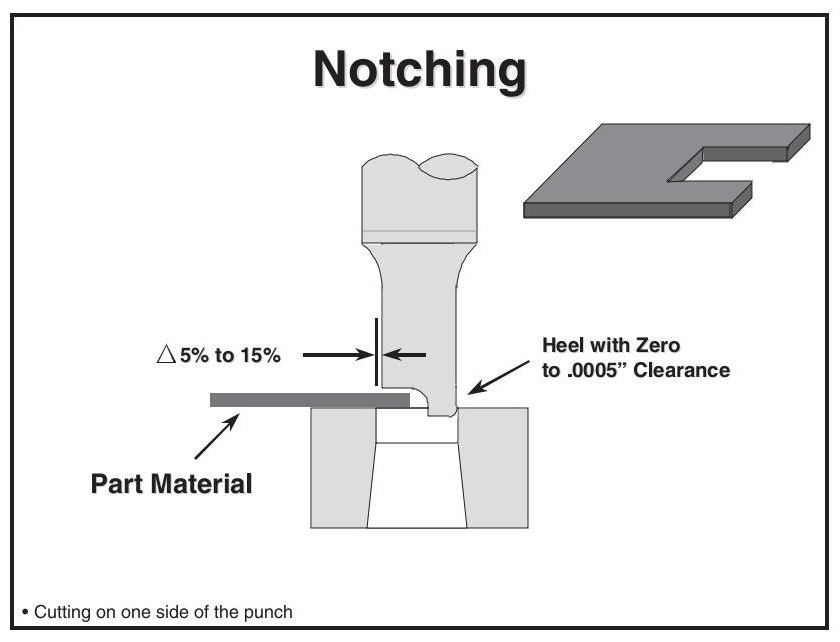

3.8Ausklinken

Durch das Einkerben wird ein Teil eines Lochs an der Kante eines Teils entfernt.

- Der Schnitt erfolgt nur auf einer Seite des Stempels

- Verursacht seitliche Ablenkung → erfordert eine Ferse gegenüber der Schneide

- Die Ferse sollte zuerst in die Matrix eingreifen

- Kleiner Radius an der Ferse verhindert Matrixschäden

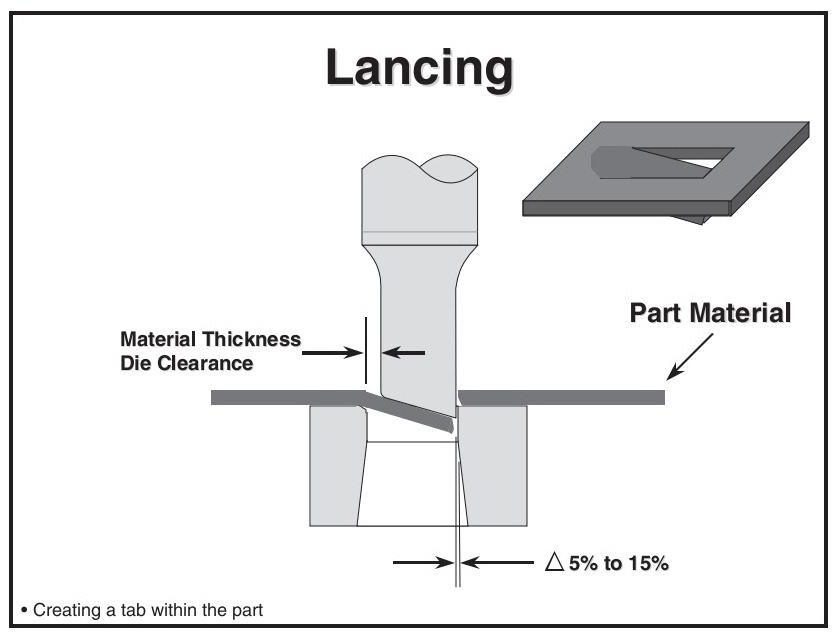

3.9Stechen

Durch das Einstechen wird eine Lasche im Teil geformt, ohne dass ein Metallstück entfernt wird.

- Enthält normalerweise einen einzelnen Scherwinkel

- Für Schnittkanten wird der normale Abstand verwendet

- Verbundene Kante wird über die Matrix gebogen

- Abstand unter Biegeradius = Materialstärke

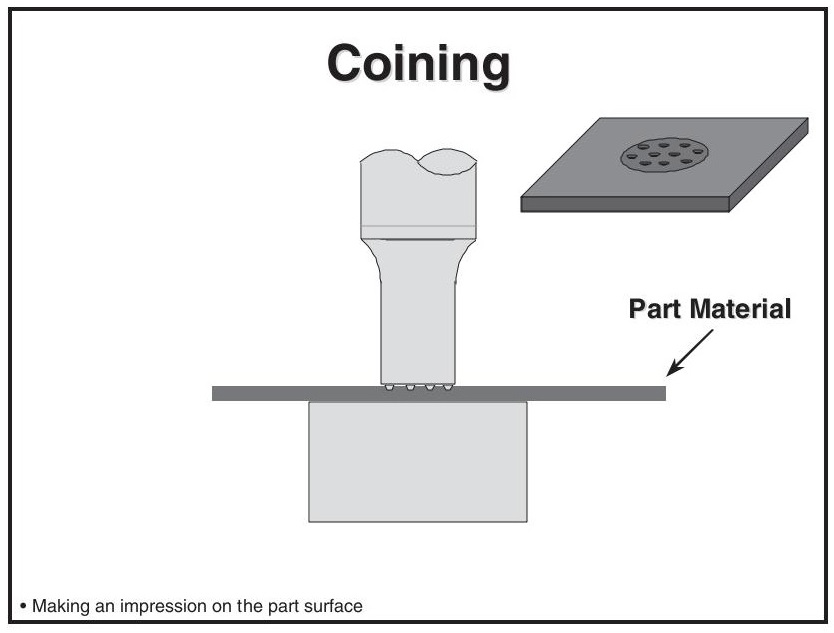

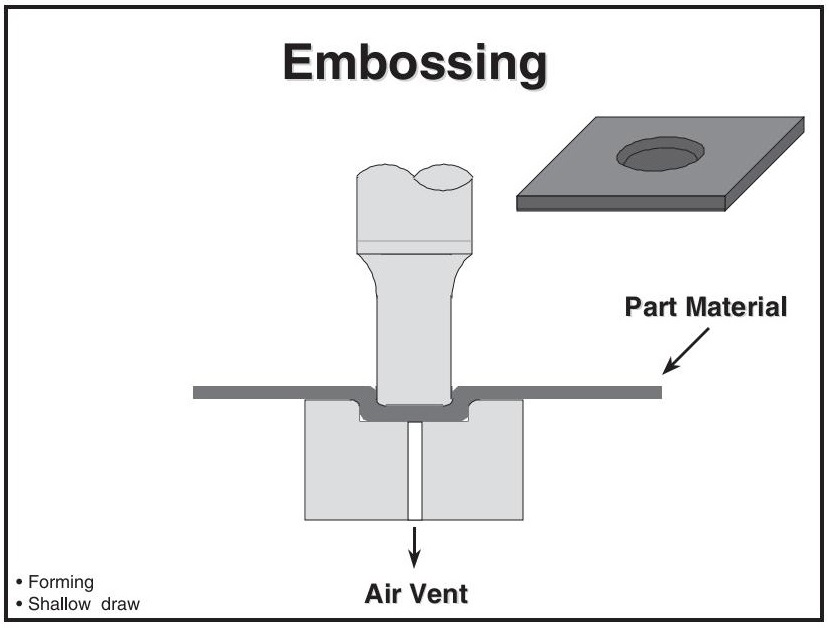

3.10Prägung

Durch Prägen wird auf der Oberfläche des Teils ein Abdruck auf einer oder beiden Seiten erzeugt.

Wird häufig verwendet, um:

- Dünne lokale Bereiche

- Material verdrängen (es wird kein Butzen entfernt)

3.11Prägung

Durch Prägen werden Formen in das Material eingearbeitet, ohne es auszudünnen.

- Verwendet einen Stempel, um einen Blindhohlraum zu erzeugen

- Wird nach unten gezogen, um eine ebene Oberfläche zu erzeugen

- Entlüftungslöcher sind wichtig, um ein Ausbeulen der Teile oder einen Werkzeugbruch zu vermeiden

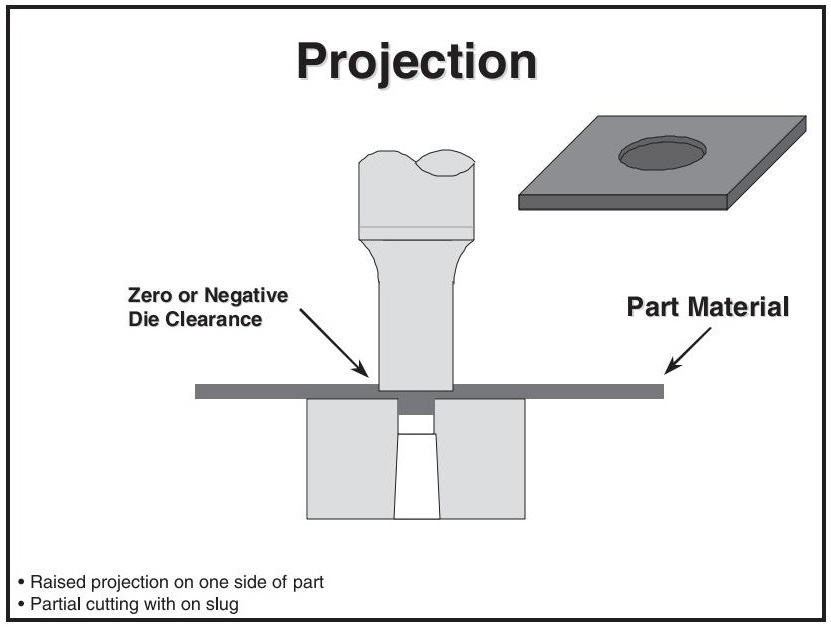

3.12Vorsprung

Durch die Projektion entsteht eine erhabene Struktur auf der Matrixseite des Materials.

Erreicht durch Null- oder Negativ-Clearance

Verwendet für:

- Schweißkontakte

- Positionierer für passende Teile

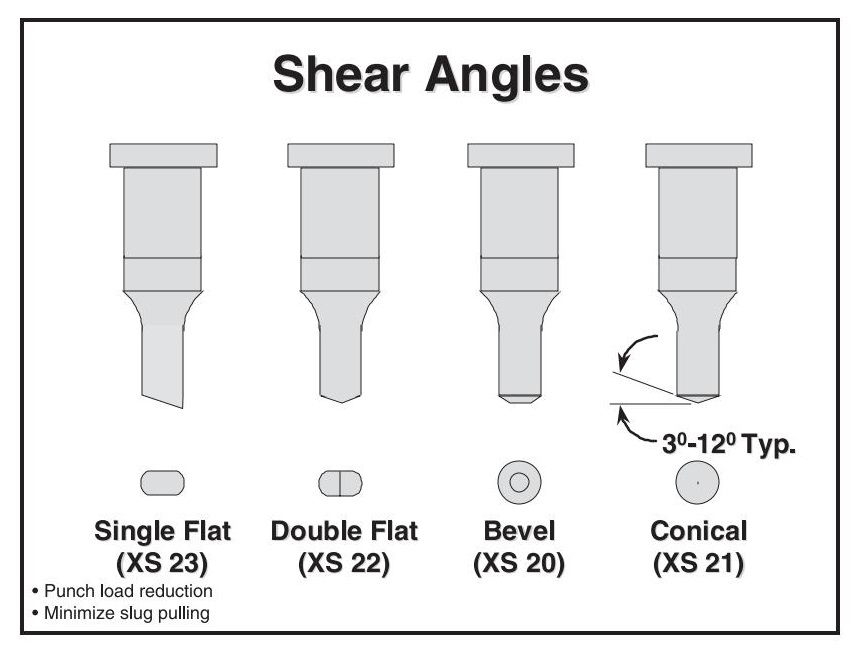

3.13Scherwinkel

Scherwinkel verringern die Stempelbelastung und verbessern die Kontrolle des Stempels.

| Typ | Anwendungsfall und Hinweise |

| Einzelwohnung | Reduziert die Belastung, kann aber zu seitlicher Stempelablenkung, Verschleiß und Bruch führen; wird bei geformten Stempeln verwendet |

| Doppelwohnung (Dachgeschoss) | Am besten für rechteckige/längliche Stanzer geeignet; vermeiden Sie konkave Formen |

| Fase | Gute Lastreduzierung und Absplitterungsbeständigkeit; anfälliger für Verschleiß |

| Konisch | Am besten für runde Stempel geeignet; verteilt den Verschleiß gleichmäßig und minimiert das Herausziehen des Stempels |

4.0Zusammenfassung

Metallstanzen ist ein grundlegender Prozess in der modernen Fertigung und ermöglicht die schnelle und präzise Herstellung von Metallteilen. In diesem Artikel haben wir die wichtigsten Konzepte und Abläufe dieses Prozesses erläutert:

- Die Rollen der verschiedenen Matrizentypen (einfach, zusammengesetzt und progressiv) und wann welcher verwendet wird.

- Die Bedeutung der Stanzpresse und die richtige Ausrichtung zur Erzielung konsistenter Ergebnisse.

- Funktion und Design verschiedener Abstreifertypen: Fest-, Urethan- und Federabstreifer.

- Zu den wichtigsten Stanzvorgängen gehören Perforieren, Stanzen, Rasieren, Kerben, Stechen, Prägen, Prägen und mehr.

- Terminologie und bewährte Verfahren, wie z. B. Tonnageberechnung, Stanzstaffelung und Pilotdesign.

Das Verständnis dieser Prinzipien trägt nicht nur zur Optimierung der Produktionsqualität bei, sondern verlängert auch die Werkzeuglebensdauer und senkt die Kosten. Egal, ob Sie gerade erst anfangen oder Ihr Wissen vertiefen möchten: Die Beherrschung der Grundlagen des Metallstanzens bildet eine solide Grundlage für fortschrittliche Werkzeugkonstruktion und Präzisionsfertigung.

5.0Häufig gestellte Fragen

Was ist der Unterschied zwischen einfachen, zusammengesetzten und progressiven Matrizen?

- Einfacher Würfel: Führt einen Vorgang pro Pressenhub aus (z. B. Stanzen oder Schneiden).

- Verbundmatrize: Führt mehrere Vorgänge an einer Station in einem einzigen Hub aus.

- Folgeverbundwerkzeug: Führt sequenzielle Vorgänge über mehrere Stationen hinweg aus, während sich der Streifen vorwärts bewegt.

Warum ist die Ausrichtung der Stanzpresse beim Stanzen so wichtig?

Eine schlechte Ausrichtung kann zu vorzeitigem Werkzeugverschleiß, Teiledefekten oder sogar zu Pressenschäden führen. Der Matrizensatz kann Fehlausrichtungen der Presse nicht vollständig korrigieren.

Was sind die Vor- und Nachteile von Verbundmatrizen?

- Vorteile: Kompakt, wirtschaftlich, präzise und alle Fräser zeigen auf eine Seite.

- Nachteile: Begrenzter Innenraum, Risiko eines Werkzeugausfalls aufgrund konzentrierter Stoßbelastung.

Was Ist die Rolle eines Abstreifers in einem Stanzwerkzeug?

Ein Abstreifer entfernt das Teil nach der Perforation von der Stempelspitze. Er hilft, die Abstreifkraft, die Ebenheit des Teils und die Gesamtleistung des Werkzeugs zu kontrollieren.

Welche Stripper Welcher Typ ist am besten: fest, Urethan oder Feder?

- Behoben: Niedrige Kosten, aber weniger Kontrolle; anfällig für Stoß- und Flachheitsprobleme.

- Urethan: Kostengünstig, lässt aber mit der Zeit nach; kann zu Fehlausrichtungen führen.

- Frühling: Beste Leistung und Zuverlässigkeit; absorbiert Stöße und hält das Teil flach.

Wie ICH Perforationskraft (Tonnage) berechnen?

Verwenden Sie die Formel:

Materialstärke × Schnittlänge (oder Lochumfang) × Scherfestigkeit

Beispiel für runde Löcher:

Umfang = π × Durchmesser

Was ist Punch Staggering und warum ist das wichtig?

Versetzte Stempellängen verringern den Durchschlagsstoß, schützen die Werkzeuge und verbessern die Stanzleistung bei hohen Geschwindigkeiten.

Was ist der Unterschied zwischen Perforieren, Stanzen und Durchstechen?

- Perforieren: Entfernt Schnecken, um Löcher zu bilden.

- Ausblenden: Schneidet das Außenprofil; der Butzen ist das letzte Teil.

- Piercing: Erzeugt Löcher ohne Materialabtrag (Aufreißen oder Aufdrücken).

Was ist der Zweck der Pilotierung von Stanzwerkzeugen?

Piloten gewährleisten die genaue Streifenpositionierung vor dem Stanzen. Sie dringen ein, indem sie Löcher lokalisieren, um das Material für jeden Presszyklus präzise auszurichten.

Was ist Prägen im Vergleich zu Prägen?

- Prägung: Verdrängt Material, um feine Oberflächendetails zu erzeugen oder die Dicke zu reduzieren.

- Prägung: Bildet erhabene oder vertiefte Formen, ohne das Material zu verdünnen.