In der modernen Fertigung ist die Wahl des richtigen Metallumformungsverfahrens entscheidend für die Sicherstellung der Produktqualität, die Kontrolle der Produktionskosten und die Verbesserung der Gesamteffizienz. Zu den am häufigsten eingesetzten Verfahren gehören Metallstanzen Und Metalldrücken, die je nach Teilegeometrie, Material und Produktionsvolumen jeweils einzigartige Vorteile bieten.

Während Metallstanzen verwendet hochpräzise Matrizen und Pressen zum Formen, Konturieren oder Prägen von Metallblechen – ideal für die Massenproduktion –Metalldrücken nutzt Rotationskräfte, um symmetrische oder hohle Komponenten zu formen, oft in kleineren Chargen oder Sonderanfertigungen.

In diesem Artikel werden die beiden Verfahren verglichen, um Ihnen dabei zu helfen, das für Ihre Anwendungsanforderungen am besten geeignete Verfahren zu ermitteln.

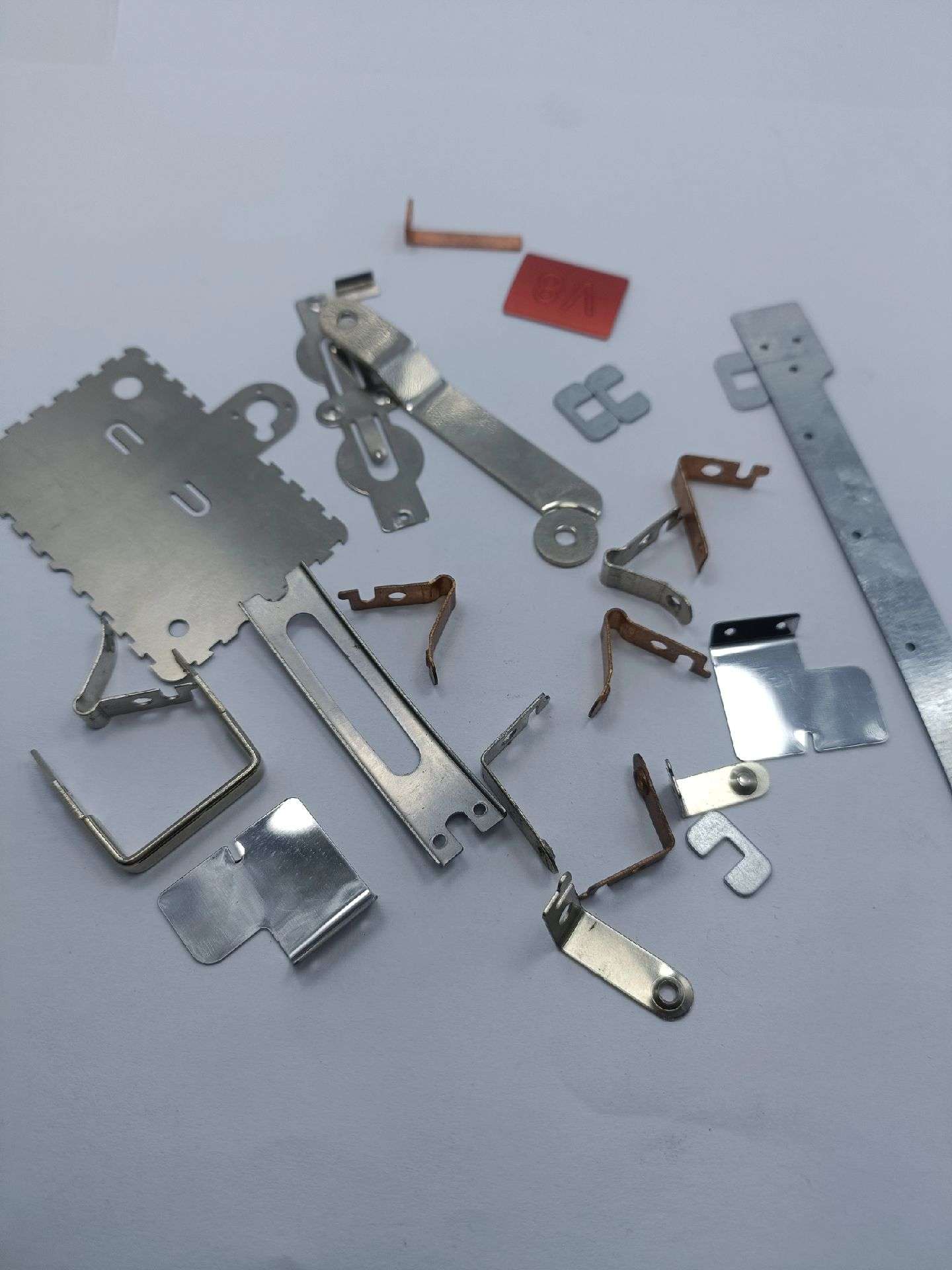

1.0Was ist Metallstanzen?

Überblick über den Metallstanzprozess

Metallstanzen ist ein Hochgeschwindigkeits-Herstellungsprozess, der Matrizen und mechanische oder hydraulische Pressen flache Bleche in bestimmte Formen zu bringen. Durch die Anwendung hoher Schlagkraft kann das Metall geschnitten, gebogen, tiefgezogen oder geprägt in einem einzigen oder schrittweisen Arbeitsgang. Aufgrund seiner Effizienz und Wiederholbarkeit eignet es sich gut für die Großserienproduktion und macht häufig eine Nachbearbeitung überflüssig.

Typische Schritte beim Metallstanzen:

- Ausblenden: Schneiden von Rohblech in vordefinierte Formen.

- Stanzen: Erstellen von Löchern oder Ausschnitten im Material.

- Biegen: Formen des Metalls zu Winkeln oder Kurven.

- Tiefziehen: Erzeugen von hohlen oder becherartigen Formen mit Tiefe.

Häufig verwendete Materialien:

- Kaltgewalzter Stahl

- Edelstahl

- Aluminiumlegierungen

- Kupfer und Messing

Typische Anwendungen:

- Karosserieteile für Kraftfahrzeuge

- Gerätegehäuse

- Strukturhalterungen

- Elektrische Hardwarekomponenten

1.1Vorteile des Metallstanzens

Metallstanzen eignet sich hervorragend für die Massenproduktion, bei der Konsistenz und Präzision entscheidend sind. Das Verfahren bietet:

- Hochgeschwindigkeitsdurchsatz: Maximiert die Produktionsraten für Großaufträge.

- Hervorragende Maßgenauigkeit: Hält bei allen Teilen enge Toleranzen ein.

- Kosteneffizienz: Reduziert die Stückkosten bei großen Produktionsläufen.

- Komplexe Geometrien: Kann in einem einzigen Arbeitsgang komplizierte Formen bilden.

- Prozessautomatisierung: Minimiert die manuelle Arbeit und erhöht die Wiederholbarkeit.

- Langlebige Komponenten: Produziert Teile mit hoher struktureller Festigkeit und Langlebigkeit.

1.2Einschränkungen beim Metallstanzen

Während das Metallstanzen erhebliche Vorteile für die Massenproduktion bietet, bringt es auch bestimmte Einschränkungen mit sich, die in der Entwurfs- und Planungsphase berücksichtigt werden müssen:

- Hohe anfängliche Werkzeug- und Einrichtungskosten: Die Entwicklung und Herstellung von Stanzwerkzeugen erfordert eine erhebliche Vorabinvestition.

- Nicht kosteneffizient für Kleinserien oder Prototypen: Am besten geeignet für hohe Produktionsmengen; kleine Chargen führen oft zu einem schlechten ROI.

- Eingeschränkte Designflexibilität: Sobald die Werkzeuge fertig sind, sind Designänderungen schwierig und kostspielig.

- Weniger geeignet für dicke Metalle: Das Stanzen dicker Metallbleche kann zu übermäßigem Werkzeugverschleiß und verringerter Prozesseffizienz führen.

- Materialabfall: Bei dem Prozess fällt häufig erheblicher Abfall an, der entsorgt oder recycelt werden muss.

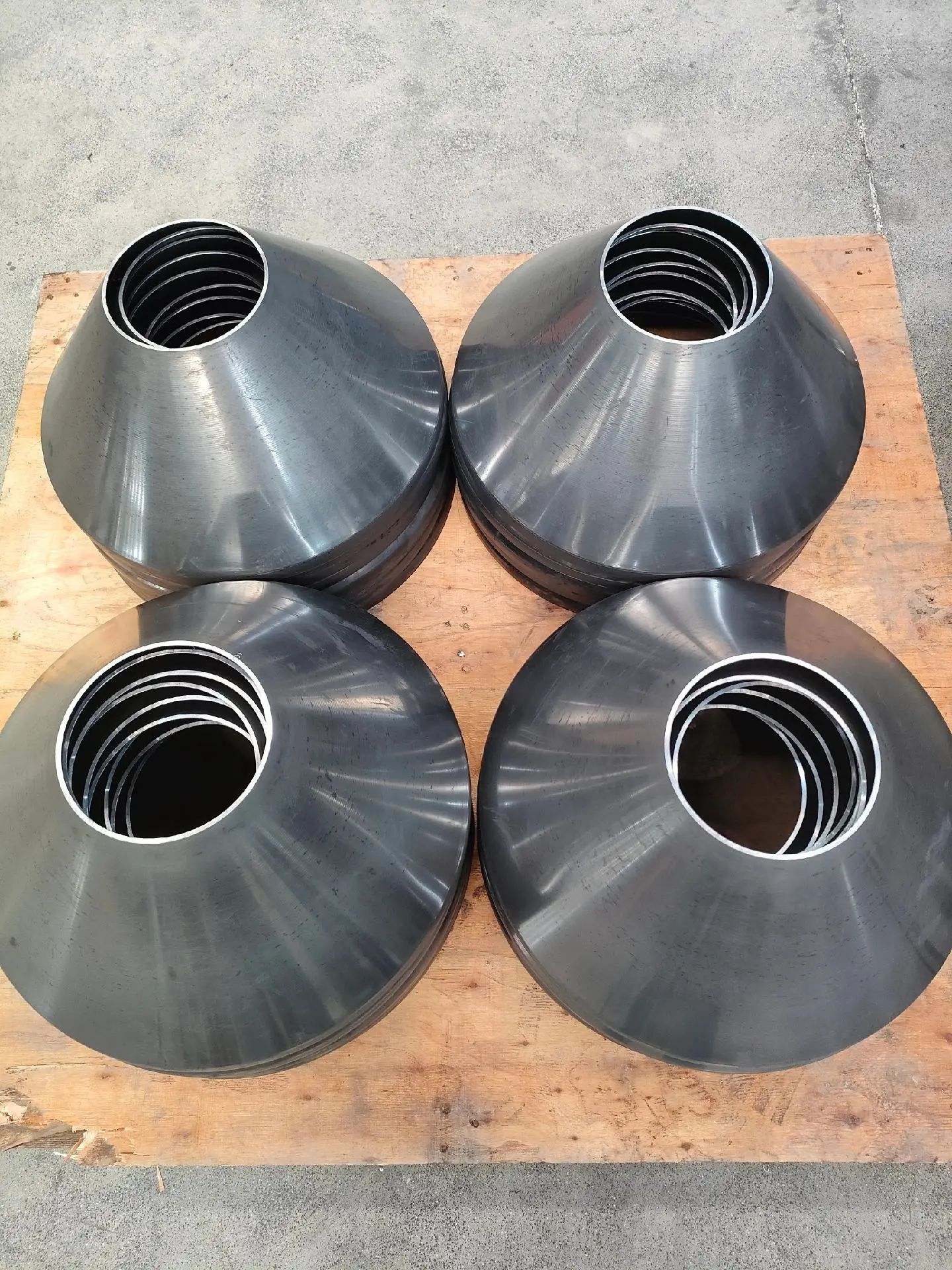

2.0Was ist Metalldrücken?

Überblick über den Metalldrückprozess

Metalldrücken, manchmal verglichen mit traditionellen Töpfertechniken, verwandelt flache Metallrohlinge durch lokale Krafteinwirkung und kontinuierliche Rotation in symmetrische, hohle Formen. Ähnlich wie ein Töpfer Ton auf einer Töpferscheibe formt, waren frühe Metalldrückverfahren von diesem Konzept inspiriert und haben sich seitdem zu einem präzisen, vielseitigen Verfahren entwickelt, das weit verbreitet ist in Luft- und Raumfahrt, Automobilindustrie, Lebensmittelverarbeitung, Beleuchtung, Pharmazie und Verteidigung Branchen.

Beim Spinnverfahren wird ein Metallrohling mit hoher Geschwindigkeit rotiert – typischerweise auf einem Drehmaschine für Metallspinnmaschinen– während eine Walze oder ein Formwerkzeug Druck ausübt und das Material über einen Dorn (auch Drehfutter genannt) allmählich formt. Das Verfahren nutzt die Duktilität von Metallen und eignet sich ideal für die Herstellung von rotationssymmetrische Teile wie Kegel, Zylinder, Kuppeln und Halbkugeln.

2.1Hauptmerkmale des Metalldrückprozesses

- Anwendungsbereich: Am besten geeignet für rotationssymmetrische Komponenten wie Kegel, Zylinder und Kugelkappen.

- Fütterungsmethode: Die Werkzeugzuführung kann manuell oder automatisch über CNC-gesteuerte Systeme erfolgen.

- Produktionstyp: Ideal für die Produktion kleiner bis mittlerer Stückzahlen und hochfester Teile.

2.2Arbeitsablauf beim Präzisionsmetalldrücken

- Rohlingsvorbereitung: Die Metallscheibe oder der Rohling wird auf die benötigte Größe zugeschnitten.

- Aufstellen: Der Rohling wird auf einen Dorn montiert, der an einer Drückmaschine befestigt ist.

- Spinnen/Formen: Während sich der Rohling mit hoher Geschwindigkeit dreht, wird er durch eine Walze oder ein Formwerkzeug allmählich gegen den Dorn gedrückt und in die gewünschte Form gebracht.

- Fertigstellung: Das geformte Teil wird zugeschnitten und feinabgestimmt, um die Maß- und Oberflächenanforderungen zu erfüllen.

Obwohl das Metallstanzen weiterhin eine dominierende Methode in der Massenproduktion von Teilen ist, stellt es Herausforderungen für Kleinserien oder schwankende Nachfrage Szenarien. In solchen Fällen bietet das Metalldrücken eine flexiblere und kostengünstigere Alternative, da es die Werkzeuginvestitionen reduziert und die Flexibilität der Lieferkette verbessert.

2.3Häufig verwendete Materialien

- Aluminium

- Kupfer

- Edelstahl

- Titan

- Nickellegierungen

2.4Typische Produkte

- Lichtreflektoren und Gehäuse

- Kochgeschirrkörper

- Druckbehälter-Endkappen

- Radome für die Luft- und Raumfahrt

- Lautsprechergehäuse

2.5Vorteile des Metalldrückens

- Kostengünstig bei Kleinauflagen: Niedrigere Werkzeugkosten machen das Spinnen ideal für kleine bis mittlere Produktionsmengen.

- Flexible Produktion: Kürzere Rüstzeiten und vereinfachte Werkzeuge reduzieren die Vorlaufzeiten.

- Hochwertige Ausgabe: Durch das Schleudern bleiben die hervorragende Oberflächenbeschaffenheit und strukturelle Integrität erhalten.

- Anpassungsfähigkeit an Auftragsgrößen: Leicht skalierbar für unterschiedliche Produktionsmengen.

3.0Umfassender Vergleich: Metalldrücken vs. Metallstanzen

3.1Kostenvergleich: Metalldrücken vs. Metallstanzen

Das Metallstanzen erfordert hohe Anfangsinvestitionen in kundenspezifische Werkzeuge und ist daher ideal für Großserienproduktion. Für kleine bis mittlere Auflagen (typischerweise unter 10.000 Stück), stellt das Metalldrücken eine wirtschaftlichere Alternative dar. Werkzeuge zum Drücken sind deutlich günstiger – oft nur ein Bruchteil der Kosten von Stanzwerkzeugen – und die Lieferzeiten sind deutlich kürzer.oft nur wenige Wochen, im Vergleich zu mehreren Monaten für gestanzte Werkzeuge.

Für Hersteller, die größere Designflexibilität Und schnellere Markteinführung Ohne sich auf teure Werkzeuge mit langen Vorlaufzeiten festlegen zu müssen, bietet das Metalldrücken einen strategischen Vorteil.

3.2Verfahrensvergleich: Metalldrücken vs. Metallstanzen

| Vergleichskriterien | Metalldrücken | Metallstanzen |

| Kosteneffizienz bei kleinen Stückzahlen | Aufgrund der geringeren Werkzeugkosten ist es ideal für kleine bis mittlere Auflagen. | Am kosteneffektivsten bei großen Produktionsmengen; weniger wirtschaftlich bei kleinen Auflagen. |

| Flexibilität & Präzision | Ermöglicht die Herstellung komplexer, tiefgezogener Formen mit minimalem Abfall; Kaltverfestigung erhöht die Festigkeit. | Hohe Konsistenz und Genauigkeit für große Chargen; ideal für eine optimierte Produktion. |

| Arbeitsanforderungen | Erfordert qualifizierte Bediener oder CNC-Systeme für die Präzisionsformung. | Hochautomatisiert; minimale manuelle Eingriffe in der Massenproduktion. |

3.3Metallstanzen vs. Metalldrücken: Leistungsvergleichstabelle

| Aspekt | Metallstanzen | Metalldrücken |

| Produktionsgeschwindigkeit | Sehr hoch; optimiert für die Massenproduktion | Mäßig; besser geeignet für kleine bis mittlere Stückzahlen oder Sonderteile |

| Werkzeugkosten | Hoch; erfordert benutzerdefinierte Matrizen | Niedrig; verwendet oft einfache oder gar keine Werkzeuge |

| Teilegeometrie | Am besten für flache Teile, flache Ziehpunkte und Biegungen | Ideal für tiefgezogene, rotationssymmetrische Formen (Zylinder, Kegel) |

| Ausrüstung | Pressen und Stanzwerkzeuge | Manuelle oder CNC-gesteuerte Drückmaschinen |

| Materialnutzung | Mäßig; Ausschuss ist üblich | Hoch; nahezu endkonturnahe Formgebung mit minimalem Abfall |

| Teilefestigkeit | Abhängig von Material und Matrizendesign | Hoch; Kaltverfestigung beim Drehen erhöht die Haltbarkeit |

| Designflexibilität | Begrenzt; Änderungen erfordern Umrüstung | Hoch; Formen und Abmessungen lassen sich leicht ändern |

3.4Zusammenfassung: Vor- und Nachteile der einzelnen Verfahren

| Verfahren | Vorteile | Nachteile |

| Metallstanzen | – Ideal für die standardisierte Produktion großer Stückzahlen – Schnelle, konsistente Ausgabe – Ausgereifte, bewährte Technologie |

– Hohe Werkzeugkosten und lange Vorlaufzeiten – Unflexibel bei Designänderungen – Weniger kosteneffizient bei kleinen Auflagen |

| Metalldrücken | – Kostengünstig für kleinere Chargen – Flexibles Design und kürzere Werkzeugvorlaufzeiten – Starke, kaltverfestigte Teile mit minimalem Abfall |

– Langsamer als Stempeln bei Aufträgen mit hohem Volumen – Arbeitsintensiv, sofern nicht CNC-gesteuert – Beschränkt auf symmetrische Formen |

4.0Wann sollte man Metallstanzen dem Metalldrücken vorziehen?

Obwohl sowohl das Metallstanzen als auch das Metalldrücken wesentliche Metallumformungsverfahren sind, dienen sie unterschiedlichen Produktionsanforderungen. Die Wahl des richtigen Verfahrens hängt von Faktoren wie Produktionsvolumen, Teilegeometrie, Werkzeugkosten und Vorlaufzeit ab.

Metallstanzen ist oft die beste Wahl, wenn:

- Großserienproduktion ist erforderlich: Stanzen bietet einen außergewöhnlichen Durchsatz und ist bei der Herstellung von Zehn- oder Hunderttausenden identischer Teile äußerst kostengünstig.

- Präzision und Wiederholbarkeit sind entscheidend: Sobald Stanzwerkzeuge erstellt sind, können sie Teile mit engen Toleranzen und gleichbleibender Qualität produzieren.

- Automatisierung hat Priorität: Stanzprozesse können vollständig automatisiert werden, wodurch Arbeitskosten und menschliche Fehler reduziert werden.

- Es handelt sich um flache oder flache Teile: Stanzen ist ideal für Teile mit 2D- oder flachen 3D-Merkmalen wie Halterungen, Platten oder Gehäuse.

- Die Nachbearbeitung muss minimiert werden: Gestanzte Teile erfordern oft wenig oder keine Nachbearbeitung oder Umformung.

Das Metalldrücken hingegen kann in folgenden Fällen besser geeignet sein:

- Sie benötigen geringe bis mittlere Produktionsmengen: Beim Spinnen sind die Werkzeugkosten und der Einrichtungsaufwand geringer.

- Designs entwickeln sich noch: Spinnwerkzeuge lassen sich einfacher und kostengünstiger modifizieren und eignen sich daher für die Prototypen- oder flexible Produktion.

- Die Teile sind rotationssymmetrisch: Komponenten wie Kegel, Kuppeln, Zylinder und Halbkugeln eignen sich ideal zum Drehen.

- Sie arbeiten mit Spezialmaterialien: Durch das Drehen ist eine Kaltverfestigung während der Umformung möglich, wodurch die Festigkeit ohne zusätzliche Schritte erhöht wird.

5.0Wie wählt man das richtige Metallumformungsverfahren aus?

Die Entscheidung zwischen Stanzen und Drehen sollte auf einer umfassenden Bewertung der folgenden Faktoren beruhen:

| Entscheidungsfaktor | Empfohlener Prozess |

| Die Produktform ist rotationssymmetrisch | Metalldrücken ist besser geeignet |

| Erfordert eine automatisierte Produktion in großen Mengen | Stempeln ist vorzuziehen |

| Begrenztes Budget und Bedarf an schneller Entwicklung | Metalldrücken hat geringere Anlaufkosten |

| Streben nach hochfesten, leichten Teilen | Metalldrücken übertrifft Stanzen |

| Die Produktform ist komplex und ändert sich häufig | Metalldrücken bietet mehr Flexibilität |

6.0Metallstanzen vs. Metalldrücken: Kein Gegensatz, sondern Ergänzung

Metallstanzen und Metalldrücken sind keine gegensätzlichen, sondern sich ergänzende Verfahren, die auf der Form des Teils und den Produktionsanforderungen basieren. Hersteller können durch ein genaues Verständnis der technischen Eigenschaften, Kostenstrukturen und Anwendungsszenarien beider Verfahren fundiertere Prozessentscheidungen treffen und die Wettbewerbsfähigkeit ihrer Produkte steigern.

Letztendlich müssen Sie bei der Wahl zwischen Stanzen und Drücken die Auftragsspezifikationen berücksichtigen. Wenn Sie Zehntausende von Teilen produzieren und über ausreichend Lieferzeiten verfügen, ist Stanzen der Industriestandard, mit dem Sie Ihre Teile präzise in großen Stückzahlen herstellen können. Wenn Sie jedoch kleinere Chargen flexibler und kostengünstiger produzieren möchten, ermöglicht das Drücken kleinere Chargen zu geringeren Kosten und mit kürzeren Vorlaufzeiten.

Sollten Sie sich für Stanzen oder Drehen entscheiden? Die Antwort liegt oft in den Konturen Ihrer Konstruktionszeichnungen verborgen.