- 1.0Konventionelles Spinnen vs. Dickenreduziertes Spinnen

- 2.0Externes Spinnen vs. Internes Spinnen

- 3.0Dornbasiertes vs. dornfreies Spinnen

- 4.0Kaltspinnen vs. Heißspinnen

- 5.0Klassifizierung fortschrittlicher Metalldrückprozesse und Analyse von Materialverformungsmechanismen

- 6.04. Fortschritte und Anwendungen moderner Metallspinnprozesse

- 7.0Abschluss

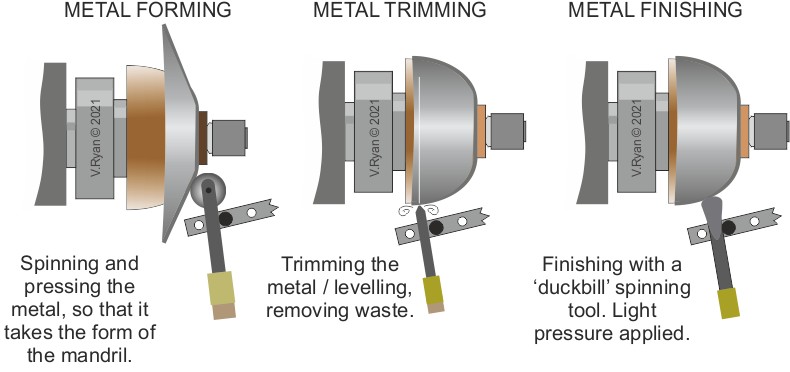

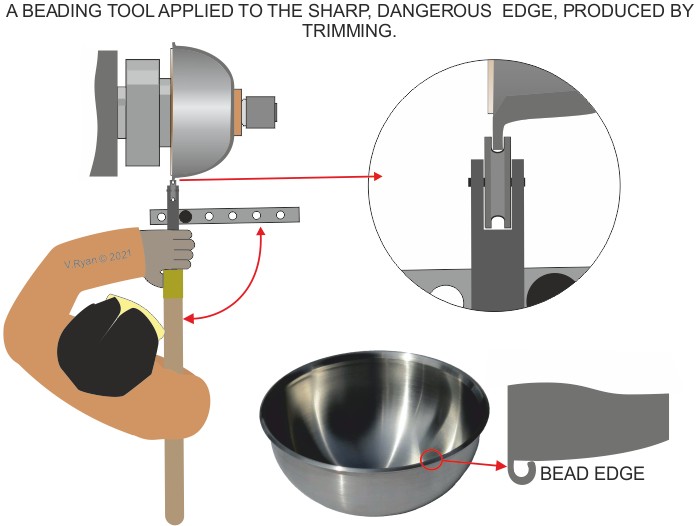

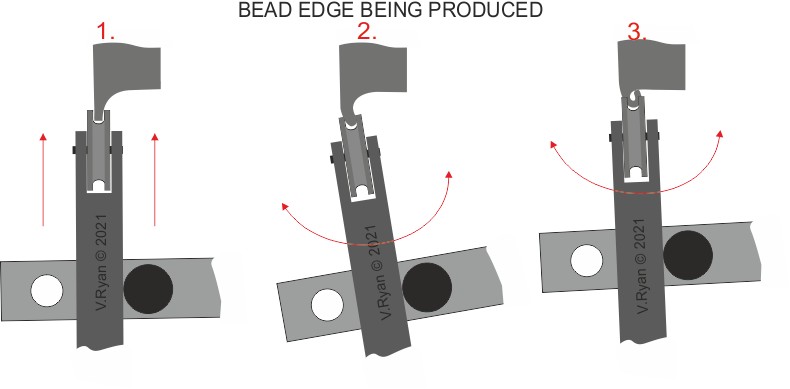

Metalldrücken ist ein hocheffizientes, endformnahes Formgebungsverfahren, das häufig zur Herstellung rotationssymmetrischer, dünnwandiger und hohler, runder Bauteile eingesetzt wird. Das Formgebungsprinzip besteht darin, mit einer oder mehreren Walzen punktuellen Druck auf einen rotierenden Metallrohling oder ein Rohr auszuüben. Während sich der Rohling mit der Spindel dreht, dringt die Walze in die Oberfläche ein und bewirkt eine kontinuierliche plastische Verformung, die das Material in die gewünschte Geometrie bringt.

Im Vergleich zu anderen Umformverfahren bietet das Metalldrücken mehrere Vorteile: geringere Umformkräfte, einfachere Werkzeuge, hohe Maßgenauigkeit, hervorragende Materialausnutzung und reduzierte Produktionskosten. Zudem werden die mechanischen Eigenschaften des fertigen Bauteils deutlich verbessert. Das Verfahren eignet sich hervorragend zur Herstellung von Leichtbauteilen und ist äußerst anpassungsfähig – ideal für Hochleistungsanwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik, der Energie- und Elektronikindustrie.

Mit Pinning lassen sich Teile mit Durchmessern von großen Industriekomponenten bis hin zu kleinen Bauteilen mit nur 10 Mikrometern in Versuchsumgebungen und Dicken zwischen 0,4 mm und 25 mm herstellen. Das traditionelle Drückverfahren eignet sich jedoch hauptsächlich für rotationssymmetrische, runde Teile mit gleichmäßiger Wandstärke, was seinen Anwendungsbereich einschränkt. Mit der steigenden Nachfrage nach komplexeren Geometrien sind mehrere neue Drückverfahren entstanden, um diese Einschränkungen zu überwinden.

Forscher haben beispielsweise nicht-achsensymmetrische Drückverfahren entwickelt, bei denen sich die Walze mit der Spindel dreht, während das Werkstück stationär bleibt. Dieses Verfahren ermöglicht die Herstellung dünnwandiger Teile mit schrägen oder mehrachsigen Geometrien, wodurch eine nachträgliche Schweißmontage entfällt. Weitere Innovationen sind federgesteuerte Walzen, die an herkömmlichen Drückmaschinen angebracht werden, um nicht-runde Hohlteile wie Stativprofile herzustellen. Eine weitere Weiterentwicklung ist das „Split-Flow-Spinning“, bei dem speziell entwickelte geteilte Walzen und Stützrollen den radialen Gestaltungsspielraum während der Umformung erweitern. Neuere Verfahren zum Drückverfahren von Zahnrädern ermöglichen die direkte Herstellung von Innenverzahnungsprofilen durch Drückverfahren.

Insgesamt entwickelt sich das Metalldrücken über traditionelle rotationssymmetrische Formen hinaus zu komplexeren und vielfältigeren Strukturen. Dadurch wird es zu einer unverzichtbaren Präzisionsumformungstechnologie. Mit den fortschreitenden Fortschritten in der Materialwissenschaft und Prozesskontrolle wird das Metalldrücken in einem breiteren Spektrum industrieller Anwendungen eine noch größere Rolle spielen.

Traditionelle Klassifizierungen des Metalldrückens

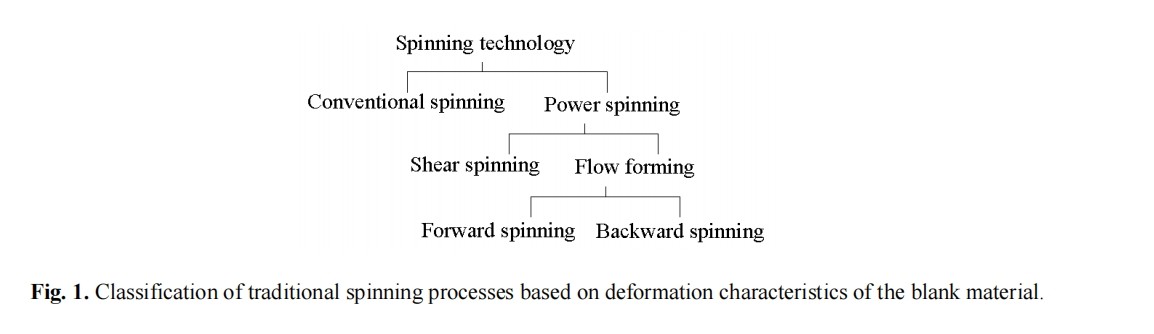

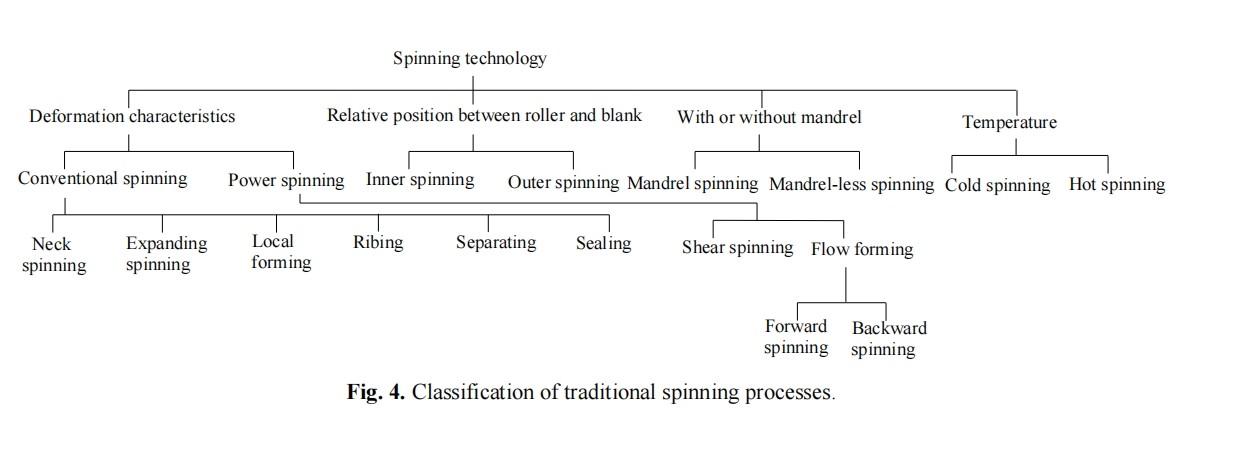

Herkömmliche Metalldrückverfahren werden üblicherweise anhand von vier Hauptkriterien kategorisiert:

- Verformungsverhalten des Rohlings

- Relative Position zwischen Rolle und Werkstück

- Verwendung eines Dorns

- Temperatur während des Spinnprozesses

Dementsprechend werden traditionelle Spinntechniken typischerweise in die folgenden vier Kategorien unterteilt:

1.0Konventionelles Spinnen vs. Dickenreduziertes Spinnen

| Prozesstyp | Typische Teile | Formgebungseigenschaften | Geräteeigenschaften | Anwendungsbeispiele |

| Nicht-achsensymmetrisches Spinnen | Versetzte Auspuffrohre | Integrale Mehrachsenumformung | Mehrachsige Synchronsteuerung | Automobilschläuche |

| Spinnen mit nicht kreisförmigem Querschnitt | Stativstützrohre | Dynamische Konturkontrolle | Mehrrollenkoordination | Gehäuse für medizinische Geräte |

| Zahnraddrehen | Mehrkeilscheiben | Lokalisierter Materialfluss | Präzise Verschiebungssteuerung | Dämpfer, Riemenscheiben |

Basierend auf den Verformungseigenschaften des Materials werden Drückprozesse in zwei Kategorien eingeteilt: konventionelles Drückverfahren und Dickenreduzierendes Drückverfahren. Letzteres umfasst das Scher- und das Fließdrückverfahren.

- Konventionelles Spinnen: Die Wandstärke des Rohlings bleibt während des gesamten Umformprozesses im Wesentlichen unverändert. Das fertige Teil behält die gleiche Dicke wie der ursprüngliche Rohling.

- Dickenreduziertes Spinnen: Bei diesem Verfahren wird die Wanddicke während der Umformung reduziert. Es zählt zu den Dickenreduzierungsverfahren und kann weiter unterteilt werden in:

- Scherspinnen: Die Wandstärke nimmt ab, während die Kontur des ursprünglichen Rohlings erhalten bleibt. Wird häufig für konische oder zylindrische Teile verwendet.

- Strömungsspinnen: Entwickelt für röhrenförmige Komponenten, bei denen die Materialstärke mit zunehmender Teilelänge abnimmt. Das Fließdrücken kann sowohl vorwärts als auch rückwärts erfolgen.

Abbildung 1 veranschaulicht die Klassifizierung der Drückverfahren auf Grundlage der Verformungseigenschaften.

2.0Externes Spinnen vs. Internes Spinnen

Basierend auf der Position der Walze im Verhältnis zum Werkstück werden Drückprozesse unterteilt in:

- Externes Spinnen: Die Rolle übt von außen Druck auf das Werkstück aus, während ein Dorn es von innen stützt. Dies ist die gängigste Konfiguration.

- Internes Spinnen: Die Walze wirkt von innen nach außen und drückt das Material nach außen. Diese Methode wird für spezielle Strukturen oder umgekehrte Formgebungsanforderungen verwendet.

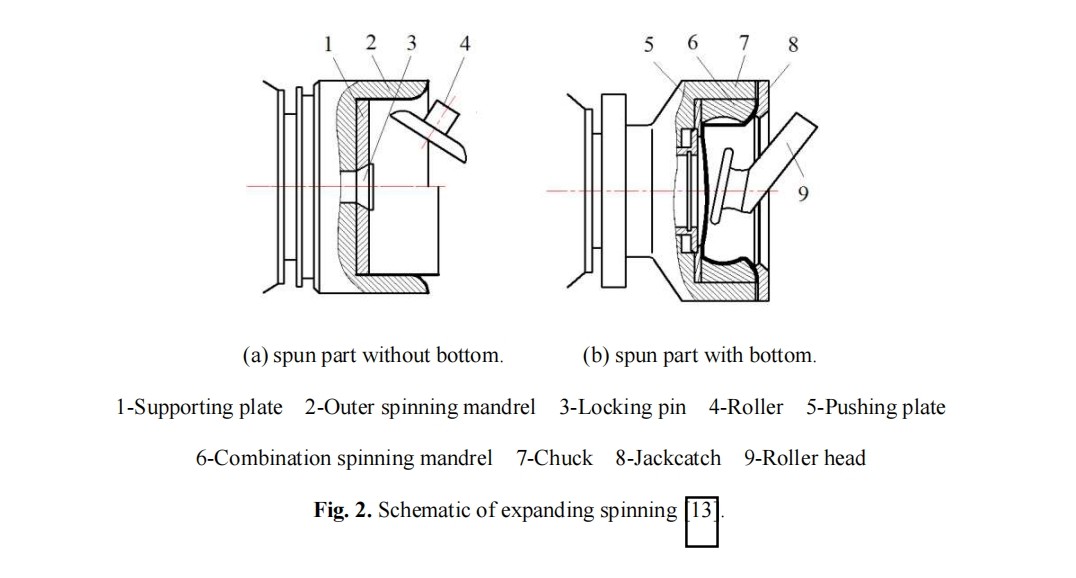

Abbildung 2 zeigt typische Aufbauten für externes und internes Spinnen.

3.0Dornbasiertes vs. dornfreies Spinnen

Je nachdem, ob ein Dorn verwendet wird, können Spinnvorgänge kategorisiert werden als

- Dornbasiertes Spinnen: Jedes Teil wird mit einem individuell entwickelten Dorn geformt. Der Rohling wird durch den Reitstock an Ort und Stelle gehalten, und der Dorn bestimmt die endgültige Form des Produkts.

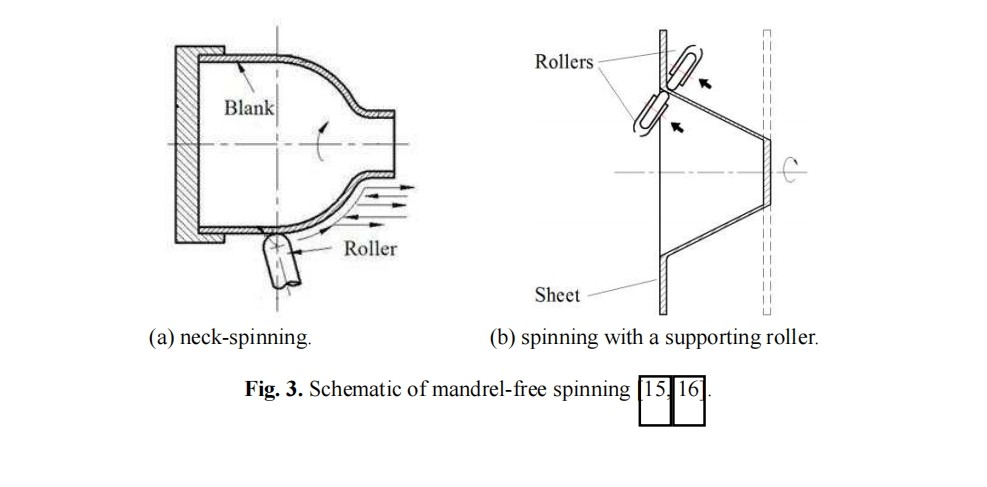

- Dornfreies Spinnen: Wird bei bestimmten Umformvorgängen wie dem Einschnüren oder Verschließen von Druckbehältern oder bei der Bearbeitung großer Teile eingesetzt. In solchen Fällen kann eine interne Stützrolle den Dorn ersetzen, um die Maschinenbelastung zu reduzieren.

Abbildung 3 zeigt die strukturelle Konfiguration und Anwendungen von dornfreien Spinnanlagen.

4.0Kaltspinnen vs. Heißspinnen

Basierend auf der Verarbeitungstemperatur kann das Spinnen unterteilt werden in:

- Kaltspinnen: Wird bei Raumtemperatur durchgeführt, geeignet für Materialien mit guter Plastizität und mäßiger Wandstärke.

- Heißspinnen: Wird oberhalb der Rekristallisationstemperatur des Materials durchgeführt. Dieses Verfahren reduziert die Umformkräfte und eignet sich besser für hochfeste oder spröde Materialien.

Abbildung 4 fasst die Logik hinter diesen vier traditionellen Spinnklassifizierungen zusammen.

5.0Klassifizierung fortschrittlicher Metalldrückprozesse und Analyse von Materialverformungsmechanismen

Die neue Klassifizierung erweitert die traditionellen Abmessungen um zusätzliche Kriterien wie Querschnittsgeometrie und relative Achsenausrichtung, um komplexe, nicht achsensymmetrische Komponenten zu berücksichtigen.

- Relative Position zwischen Rotationsachsen

- Geometrische Form des Teilequerschnitts

- Merkmale der Wanddickenvariation

Basierend auf diesen Kriterien können fortgeschrittene Spinntechniken in drei Hauptkategorien unterteilt werden: nicht-achsensymmetrisches Spinnen, Spinnen mit nicht kreisförmigem Querschnitt, Und Zahnraddrehen.

5.1Nicht-achsensymmetrisches Spinnen

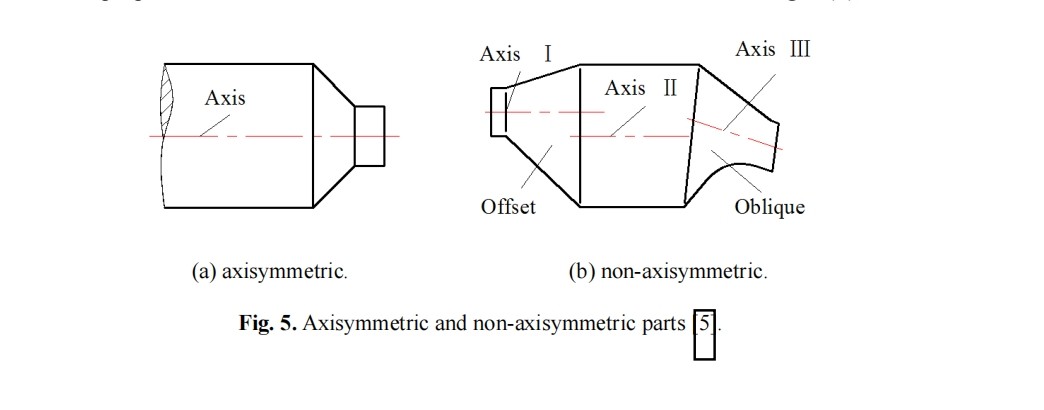

Rotierende Teile können anhand ihrer Rotationsachsenkonfiguration in rotationssymmetrische und nicht rotationssymmetrische Teile eingeteilt werden:

- Achsensymmetrisches Spinnen: Das Werkstück rotiert ausschließlich um eine einzige Achse mit einem standardmäßigen kreisförmigen Querschnitt.

- Nicht-achsensymmetrisches Spinnen: Das Werkstück wird um eine einzelne Achse gedreht, aber seine Geometrie oder der Drehpfad ist absichtlich versetzt oder geneigt, wodurch nicht-achsensymmetrische Merkmale entstehen (siehe Abbildung 5).

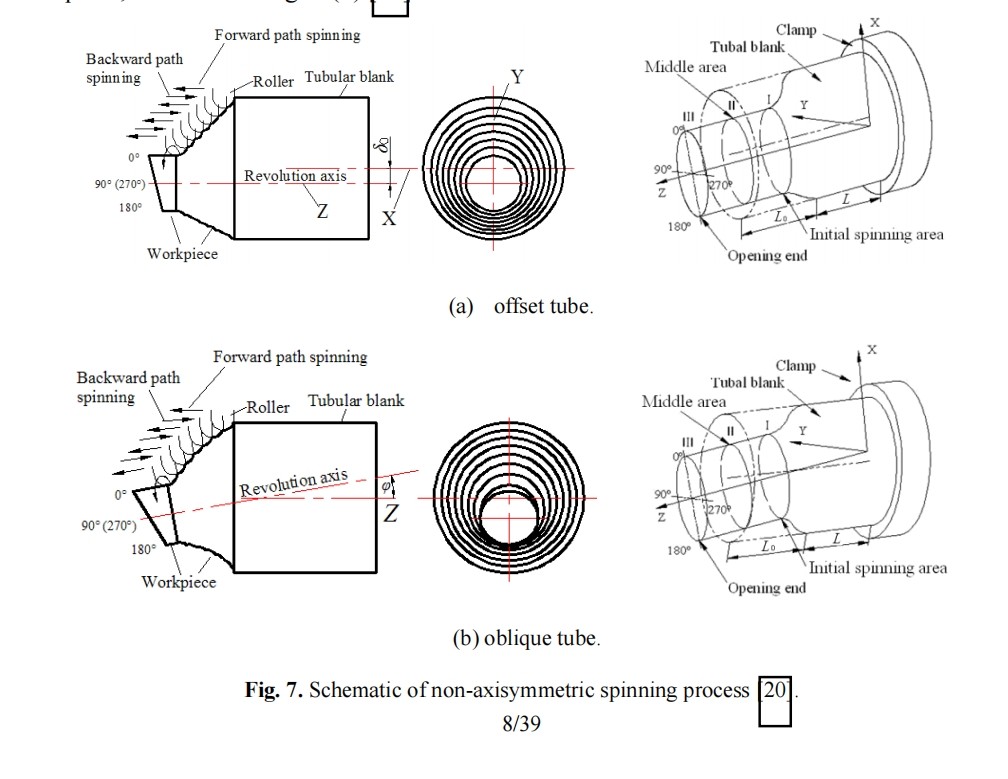

Nicht-achsensymmetrisches Spinnen umfasst typischerweise zwei Hauptansätze: Offset-Spinnerei Und schräges Drehen.

Während der Bearbeitung werden rohrförmige Rohlinge durch eine Vorrichtung fixiert und über eine Rollenanordnung synchron rotiert und vorgeschoben. Der Drehweg kann durch Verschieben oder Drehen der Vorrichtung verändert werden, um einen Versatz oder eine Neigung zu erzielen und so die Position des Rohlings zu verändern. Die Rollen führen radial, gleichmäßig um das Werkstück verteilt, zu und drehen sich synchron mit der Spindel.

- Offset-Spinnverfahren: Vor Beginn jedes Drückpfads wird der Rohling senkrecht zur Werkstückachse um einen voreingestellten Versatz verschoben und dann entlang der Rollenachse vorgeschoben, bis der Zielversatz erreicht ist (siehe Abbildung 7a).

- Schräges Drehen: Der Rohling wird vor dem Zuführen in einem bestimmten Winkel relativ zur horizontalen Ebene des Arbeitstisches geneigt und während des Zuführens der Neigungswinkel schrittweise auf den Zielwert ϕ0° eingestellt (siehe Abbildung 7b).

Spannungs- und Dehnungsverteilungen beim nicht-achsensymmetrischen Spinnen weisen erhebliche Ungleichmäßigkeiten auf. Maximale Spannungen und Dehnungen treten typischerweise an den größten Versatz- oder Neigungspositionen (z. B. bei 0°) auf, während symmetrische Positionen (z. B. 180°) niedrigere Werte aufweisen. Insbesondere beim geneigten Spinnen sind axiale Dehnungsschwankungen besonders ausgeprägt.

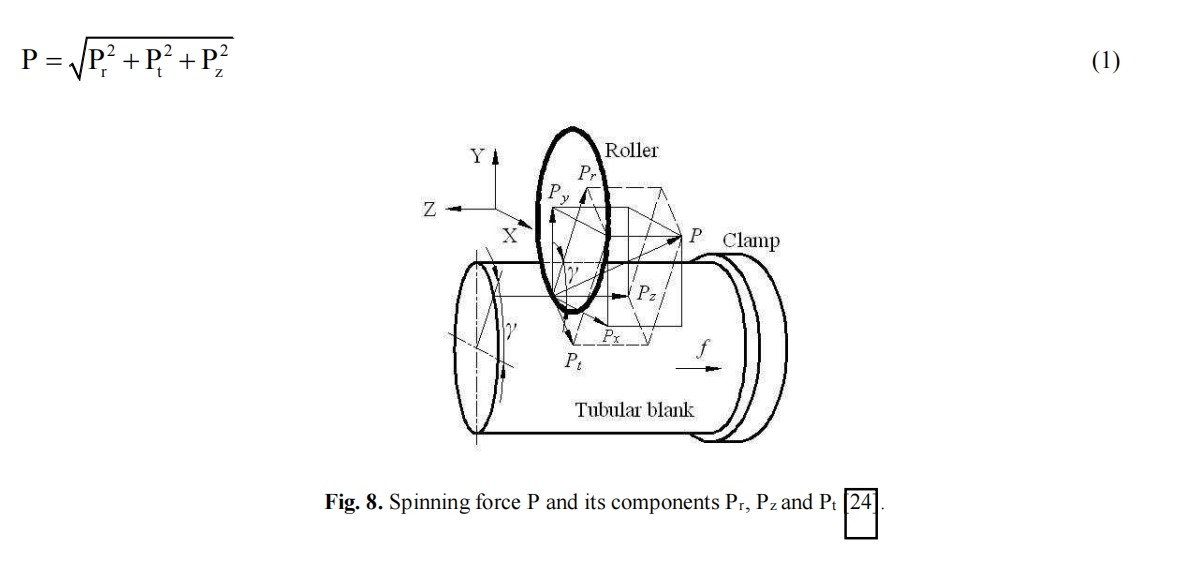

Die Verteilung des Drückdrucks kann mit der Slab-Methode analysiert werden. Die Ergebnisse zeigen, dass bei typischen Drückprozessen radiale und axiale Kräfte dominieren, während tangentiale Kräfte im Allgemeinen geringer sind. Ihre Stärke kann jedoch je nach Werkzeugweg und Geometrie variieren, wobei die Hauptkräfte auf die beiden letzteren konzentriert sind. Der radiale Drückdruck Pr und der axiale Drückdruck Pz lassen sich anhand der in Abbildung 8 dargestellten Formeln ableiten.

5.2Spinnen mit nicht kreisförmigem Querschnitt

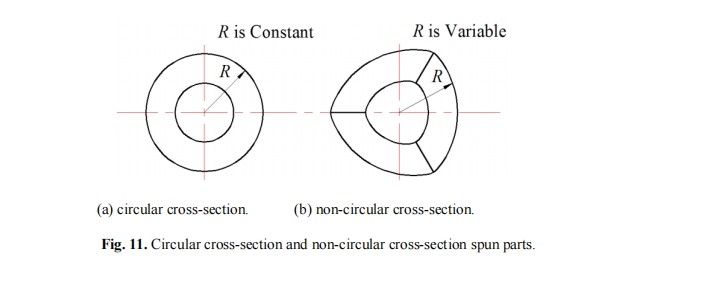

Basierend auf der Querschnittsgeometrie kann das fortgeschrittene Spinnen weiter unterteilt werden in:

- Kreisförmiges Querschnittsspinnen: Der Abstand vom äußeren Rand des Querschnitts zu seinem geometrischen Mittelpunkt bleibt konstant.

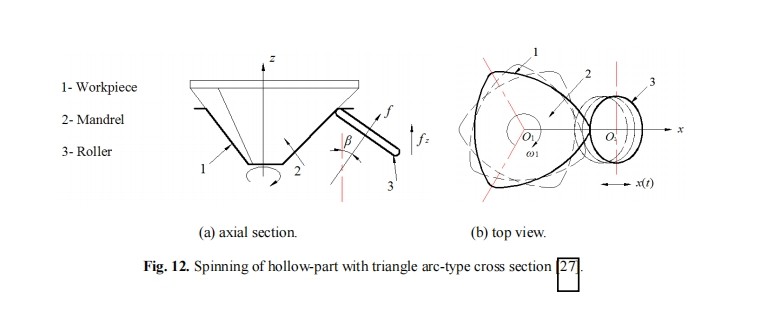

- Spinnen mit nicht kreisförmigem Querschnitt: Dieser Abstand variiert mit dem Winkel. Gängige Querschnittsformen sind Dreieckbögen, Viereckbögen, Fünfecke und andere polygonale Formen (siehe Abbildungen 11 und 12).

Experimente haben gezeigt, dass sich das Drehen zur Herstellung verschiedener komplexer Hohlteile mit nicht kreisförmigem Querschnitt eignet. Solche Prozesse nutzen typischerweise konturgesteuerte Werkzeugwege, um Querschnittsänderungen auszugleichen und gleichzeitig eine gleichmäßige Wandstärke zu gewährleisten.

In der Praxis muss sich die Walzenvorschubgeschwindigkeit dynamisch an Veränderungen der geometrischen Mitte des Teils anpassen. Bei nicht kreisförmigen Querschnitten muss die Vorschubgeschwindigkeit mit zunehmender Distanz zunehmen, wenn sich die Walze vom Mittelpunkt einer Seite zu den angrenzenden Scheitelpunkten bewegt. Um eine gleichmäßige Wandstärke zu erreichen, sollte der Abstand zwischen Dorn und Walze stets der ursprünglichen Rohlingsdicke entsprechen.

6.04. Fortschritte und Anwendungen moderner Metallspinnprozesse

In den letzten Jahren wurden zahlreiche fortschrittliche Rotationstechnologien entwickelt, um den Anforderungen der Fertigung komplexer geometrischer Teile gerecht zu werden. Diese Innovationen bieten erhebliche Vorteile hinsichtlich der Steigerung der Produktionseffizienz, der Kostensenkung und der Optimierung der Teileleistung. Dieser Abschnitt stellt kurz die wichtigsten Prozesse und ihre industriellen Anwendungen vor und analysiert kritische Aspekte im Zusammenhang mit Werkzeugdesign, Prozesssteuerung und Teilefehlern.

6.1Nicht-achsensymmetrisches Spinnen

Ein nicht-achsensymmetrisches Drehverfahren wurde erfolgreich zur Herstellung von Rohrkomponenten mit mehreren Rotationsachsen, wie beispielsweise versetzten und geneigten Wellenstrukturen, eingesetzt. Dieses Verfahren ermöglicht die integrale Formung von Hohlteilen mit mehreren nicht kollinearen Mittellinien, wodurch herkömmliches Schweißen und Montieren überflüssig wird.

Beispielsweise bestehen Autoauspuffrohre typischerweise aus einem geraden Mittelrohr und zwei in unterschiedliche Richtungen ausgerichteten Endrohren. Bei der konventionellen Herstellung werden drei separate Segmente gestanzt und geschweißt. Dies ist arbeitsintensiv und anfällig für thermische Verformungen und Ermüdungsrisse an den Schweißnähten.

Das neuartige Drückverfahren verwendet Rohre aus Aluminiumlegierung 6061 (100 mm Durchmesser, 1,8 mm Wandstärke), um die gesamte Struktur in einem einzigen Formschritt herzustellen. Im Vergleich zu herkömmlichen Verfahren verbesserte sich die Materialausnutzung von ca. 70% auf 90%, während die Anzahl der Prozessschritte von 10 auf 2 reduziert wurde. Dies senkte Kosten und Fehlerrisiken deutlich. Die zugehörige CNC-Drückanlage verfügt zudem über eine mehrachsige Synchronsteuerung, die speziell für die hochpräzise Formgebung komplexer, nicht-achsensymmetrischer Geometrien entwickelt wurde.

6.2Spinnen mit nicht kreisförmigem Querschnitt

Zur Herstellung nicht kreisförmiger Hohlteile wurden verschiedene Drückverfahren entwickelt. Beispielsweise können durch Anpassung des radialen Versatzes der Walzen elliptische Querschnitte direkt auf einer Drückmaschine hergestellt werden, die für duktile Materialien wie Aluminiumbleche geeignet sind. Typische Teile haben einen Hauptachsendurchmesser von 110 mm, einen Nebenachsendurchmesser von 90 mm und eine Wandstärke von etwa 1 mm.

Ein anderer Ansatz nutzt eine Spindelstruktur, die in Drehrichtung ausgerichtet ist und vielseitige Querschnittsgeometrien ermöglicht. Diese Methode steuert die Walzenwerkzeugwege so, dass das Material exakt an das Dornprofil angepasst wird. Dadurch entstehen asymmetrische Querschnittsteile (z. B. elliptisch, viereckig) mit hervorragender Passung und minimaler Rückfederung.

Darüber hinaus ermöglichte die Ergänzung herkömmlicher Drückanlagen um einen Doppelrollenmechanismus mit gegenläufiger Federsteuerung die erfolgreiche Herstellung von Teilen mit dreibeinigem Querschnitt. Diese Innovation optimiert die Wanddickenverteilung deutlich und reduziert die maximale Dickenabweichung um bis zu 24%.

Um die Formgenauigkeit weiter zu verbessern, haben Forscher elektronisch synchronisierte Drehsysteme entwickelt, die die Phasenbeziehung zwischen Spindeldrehung und Walzenvorschub steuern und so eine äußerst gleichmäßige Formgebung komplexer Querschnitte erreichen – was insbesondere bei elliptischen und unregelmäßigen Formen in der Massenproduktion von Vorteil ist.

6.3Zahnraddrehen

Das Drehen von Zahnrädern findet Anwendung in der Herstellung komplexer Teile wie Keilriemenscheiben, dynamischen Dämpfern und Autorädern. Die konventionelle Produktion basiert häufig auf Schmieden oder Gießen mit anschließender spanender Bearbeitung, was zu hohem Materialabfall, geringer Effizienz und mangelnder Maßgenauigkeit führt.

Durch den Einsatz der Near-Net-Shape-Spinntechnologie können 2,5 mm dicke Stahlblechrohlinge direkt zu Zahnscheiben gedreht werden – ohne Formen oder nur mit einem Dorn. Dieses Verfahren gewährleistet enge Toleranzen. Die Zahnprofile entstehen durch lokalen Materialfluss und nicht durch Materialverdickung. Die effektive Zahnhöhe entspricht einem radialen Versatz von 0,3 mm über der Grunddicke.

Im Vergleich zu herkömmlichen Verfahren werden dadurch nicht nur die Materialfestigkeit und Lebensdauer verbessert, sondern auch die Ausbeute deutlich gesteigert.

In der Praxis können Defekte wie eine Vergrößerung des Basisdurchmessers, eine Verformung der Öffnungsenden oder asymmetrische glockenförmige Querschnitte auftreten. Diese Probleme hängen eng mit dem Materialflussverhalten, der Gestaltung der Rollenbahn und den Prozessparametern zusammen und erfordern eine Optimierung der Anlagensteuerung und Prozessplanung.

7.0Abschluss

Diese Arbeit schlägt eine neuartige Klassifizierungsmethode für Metalldrückprozesse vor, die eine große Vielfalt geometrischer Teileformen abdeckt. Sie integriert die Klassifizierungsdimensionen traditioneller Drückverfahren mit den vielfältigen, fortschrittlichen Drücktechnologien der letzten Jahre. Traditionelle Drückprozesse werden typischerweise anhand der Materialverformungseigenschaften, der relativen Positionierung von Walzen und Rohlingen, der Verwendung von Dornen und der Umformtemperaturen kategorisiert. Das hier vorgestellte neue Klassifizierungskonzept erweitert diese Konzepte systematisch und konzentriert sich dabei auf die relative Konfiguration von Rotationsachsen, die Geometrie des Teilequerschnitts und die Variationsmuster der Wandstärke.

Es wurde ein umfassender Überblick über den Entwicklungsstand fortschrittlicher Drückverfahren gegeben, darunter das nicht-achsensymmetrische Drückverfahren, das Drückverfahren mit nicht-kreisförmigem Querschnitt und das Verzahnungsdrückverfahren. Dieser Überblick umfasst Werkzeugdesign, Geräteentwicklung und praktische industrielle Anwendungen. Diese technologischen Fortschritte haben die Anwendbarkeit des Drückverfahrens deutlich erweitert und ermöglichen die Herstellung komplexerer Formen und Teile mit höheren Leistungsanforderungen. Insbesondere in Branchen wie dem Automobilbau, wo Maßgenauigkeit und strukturelle Zuverlässigkeit entscheidend sind, bieten diese Verfahren großes Potenzial.

Zu den gängigen Materialien, die derzeit mit diesen fortschrittlichen Rotationsverfahren verarbeitet werden, gehören reines Aluminium, Aluminiumlegierungen und kohlenstoffarme Stähle – Metalle mit guter Umformbarkeit. Mit diesen Verfahren hergestellte Teile erfüllen in der Regel die strukturellen Integritäts- und Leistungsanforderungen ihrer vorgesehenen Anwendungen. Es bestehen jedoch weiterhin technische Herausforderungen, insbesondere bei der präzisen Wandstärkenkontrolle für Bauteile mit nicht kreisförmigem Querschnitt in hochpräzisen Anwendungen.

Zukünftige Forschung sollte sich auf folgende Bereiche konzentrieren:

- Mikrostrukturelle Evolutionsmechanismen: Vertiefung des Verständnisses mikrostruktureller Veränderungen während des Spinnens zur Verbesserung der Materialeigenschaften;

- Integrierte Prozessleistungsoptimierung: Entwickeln Sie integrierte Modelle, um Maßgenauigkeit, Materialfestigkeit und Umformungseffizienz in Einklang zu bringen.

- Hochleistungsfähige Materialanpassungsfähigkeit: Erweitern Sie die Anwendbarkeit des Spinnens auf schwer zu formende, hochfeste Legierungen.

- Entwicklung intelligenter Steuerungssysteme: Integrieren Sie fortschrittliche Sensoren und Regelungstechnologien, um die Automatisierung und Intelligenz des Spinnprozesses zu verbessern.

Zusammenfassend lässt sich sagen, dass die Weiterentwicklung neuartiger Drücktechnologien die Metallumformung über traditionelle einfache Rotationskörper hinaus in Richtung höherer Komplexität und verbesserter Leistung treibt und so eine robuste Unterstützung für die Zukunft der effizienten und präzisen Fertigung darstellt.