Die Metallumformung als wichtiger Zweig der Werkstofftechnik spielt eine Schlüsselrolle für die industrielle Anwendung metallischer Werkstoffe. Im Gegensatz zu Gieß-, Zerspanungs- oder Fügeverfahren beruht die Metallumformung auf plastischer Verformung unter äußeren Kräften, um Materialien umzuformen und gleichzeitig ihre innere Kornstruktur und mechanischen Eigenschaften zu verbessern. Dies ermöglicht die Herstellung von Bauteilen mit hoher Festigkeit, gleichmäßiger Mikrostruktur und hervorragender Umformungseffizienz.

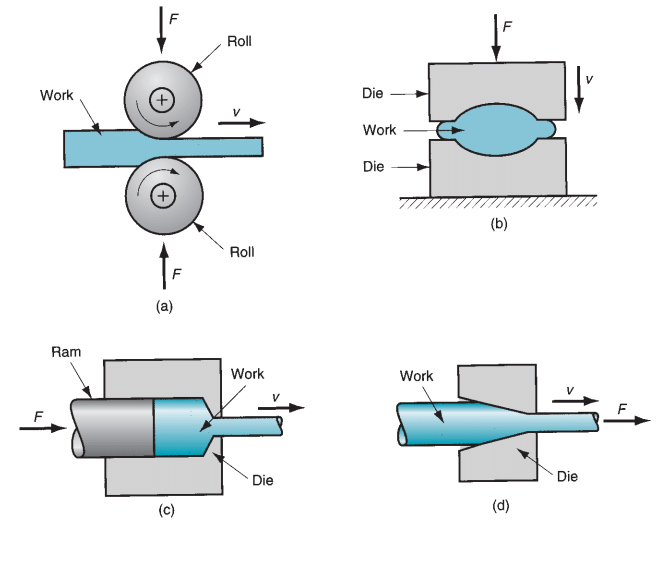

Je nach Verformungstemperatur und Prozesseigenschaften wird die Metallumformung in Kaltumformung, Warmumformung und Warmumformung unterteilt, die sich wiederum in Verfahren wie Schmieden, Walzen, Ziehen und Extrudieren aufteilen. Diese Verfahren finden breite Anwendung bei der Herstellung von Produkten wie Automobilkurbelwellen, Architekturprofilen, Strukturteilen für die Luft- und Raumfahrt und elektronischen Leitern.

1.0Grundlagen der Metallumformungstheorie

1.1Klassifizierung der Umformprozesse

In der industriellen Praxis stützt sich die Formgebung von Metallprodukten im Wesentlichen auf vier grundlegende Prozesskategorien mit jeweils unterschiedlichen technischen Rollen und Anwendungsszenarien:

- Gießen: Geschmolzenes Metall wird in eine Form gegossen und erstarrt, um die gewünschte Form zu erhalten. Dieses Verfahren eignet sich gut für die Massenproduktion komplexer Teile, allerdings können Defekte wie Porosität und Schrumpfung auftreten.

- Zerspanung: Durch Schneiden oder Schleifen wird Material entfernt, um die endgültige Form zu erreichen. Die Bearbeitung bietet eine hohe Maßgenauigkeit bei geringem Materialverbrauch und eignet sich daher für die Präzisionsbearbeitung.

- Fügen: Komponenten werden durch Schweißen, Schrauben oder Kleben zusammengefügt. Dies wird häufig bei großen oder komplexen Baugruppen verwendet.

- Plastische Verformung (Metallumformung): Äußere Kräfte bewirken eine dauerhafte plastische Verformung von Metallen, wodurch Struktur und Leistung während der Umformung optimiert werden. Diese Methode verbindet Effizienz mit mechanischen Vorteilen und steht im Mittelpunkt dieser Diskussion.

1.2Einfluss der Metallkristallstruktur auf die Formgebung

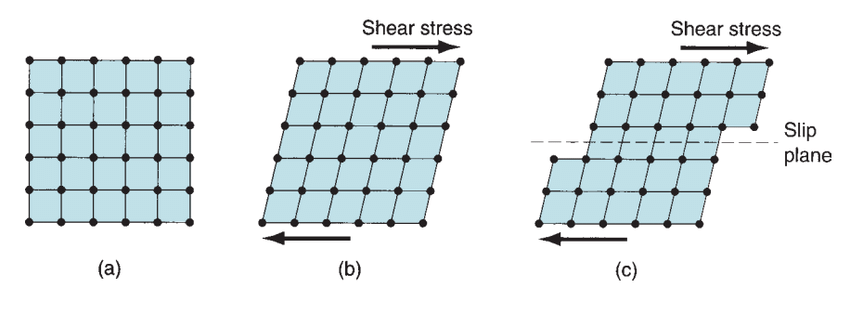

Metalle sind polykristallin und bestehen aus unregelmäßig angeordneten Körnern, wobei die Atome in jedem Korn in einem periodischen Gitter angeordnet sind. Wenn äußere Kräfte auf Metalle einwirken, können drei wesentliche Veränderungen auftreten:

- Kornfragmentierung: Wenn die Spannung die Gitterfließgrenze überschreitet, verschieben sich die Korngrenzen und die Körner spalten sich.

- Atommigration: Atome diffundieren entlang der Spannungsrichtung und fördern Anpassungen der Kornmorphologie.

- Gitterverzerrung: Atome weichen von ihren Gleichgewichtspositionen ab, was zu inneren Spannungen und Verfestigung führt.

Die plastische Verformbarkeit von Metallen hängt von ihrer Duktilität ab, die wiederum positiv mit der Korngröße korreliert. Größere Körner weisen einen geringeren Grenzwiderstand auf und ermöglichen eine stärkere Verformung, während feinere Körner eine höhere Festigkeit, aber auch einen höheren Verformungswiderstand bieten. Die Verformungstemperatur ist ein weiterer entscheidender Faktor: Bei Raumtemperatur sind Metalle starr und benötigen eine höhere Kraft zur Verformung, während bei höheren Temperaturen die atomare Aktivität zunimmt und der Verformungswiderstand sinkt.

1.3Grundlegende Unterschiede zwischen Kalt-, Warm- und Warmbearbeitung

Kaltbearbeitung

Definition: Plastische Verformung unterhalb der Rekristallisationstemperatur (typischerweise Raumtemperatur bis 0,3 Tₘ, wobei Tₘ der Schmelzpunkt ist). In bestimmten Fällen werden leicht erhöhte Temperaturen (z. B. 50–100 °C bei Kupfer) verwendet, um die Duktilität zu verbessern.

Prinzip: Es findet keine Rekristallisation statt. Die Körner dehnen sich in Spannungsrichtung aus und verformen sich, wodurch eine faserige Struktur entsteht. Die Gitterverzerrung führt zur Kaltverfestigung.

Eigenschaften:

- Vorteile: Erfordert keine Heizgeräte, erzeugt glatte Oberflächen (Ra ≤ 1,6 μm), gewährleistet hohe Maßgenauigkeit (Toleranzen bis zu IT8–IT10), verbessert Festigkeit und Dauerfestigkeit und verhindert Oxidation.

- Einschränkungen: Erfordert erheblich höhere Kraft (z. B. erfordert das Kaltschmieden von kohlenstoffarmem Stahl eine um 30–50% höhere Belastung als das Warmschmieden), erfordert Hochleistungsgeräte, verringert die Duktilität (Rissgefahr), erfordert häufig ein Zwischenglühen, um die Kaltverfestigung zu verringern, und kann Restspannungen hinterlassen.

Warmes Arbeiten

Definition: Verformung im Zwischenbereich zwischen Kalt- und Warmumformung (0,3Tₘ–0,5Tₘ), wobei die Genauigkeit der Kaltumformung mit der Formbarkeit der Warmumformung in Einklang gebracht wird.

Prinzip: Die Temperaturen reichen aus, um den Verformungswiderstand zu senken und die Kaltverfestigung zu reduzieren, sind jedoch nicht hoch genug für eine vollständige Rekristallisation. Eine teilweise Erholung erfolgt ohne die für die Warmumformung typische Kornvergröberung.

Eigenschaften:

- Vorteile: Im Vergleich zur Kaltbearbeitung um 20–30% reduzierte Werkzeugbelastung, verbesserte Duktilität, weniger Glühschritte erforderlich, Maßgenauigkeit nahe der Kaltbearbeitung (IT9–IT11) und nur leichte Oxidation bzw. Entkohlung.

- Einschränkungen: Erfordert eine präzise Temperaturkontrolle (Schwankungen ≤ ±20 °C), Geräte mit Wärmeregulierung und ist nur begrenzt für verschiedene Materialien geeignet (hauptsächlich Aluminium- und Kupferlegierungen).

Warmbearbeitung

Definition: Plastische Verformung oberhalb der Rekristallisationstemperatur (0,5Tₘ–0,8Tₘ), gekennzeichnet durch gleichzeitige Verformung und Rekristallisation.

Prinzip: Bei erhöhten Temperaturen verfügen die Atome über genügend Energie, um neue, spannungsfreie Körner zu bilden, wodurch eine Verfestigung verhindert wird. Bei zu hoher Restwärme können neue Körner zu groß werden, was die mechanische Leistung beeinträchtigt.

Eigenschaften:

- Vorteile: Geringer Verformungswiderstand (nur 1/5 bis 1/3 der Kaltbearbeitung), hohe Duktilität (Verformung >50%), keine Eigenspannung, Kornverfeinerung verbessert die mechanischen Eigenschaften und geringere Anforderungen an die Gerätebelastung.

- Einschränkungen: Erfordert erhebliche Wärmezufuhr (z. B. Stahlschmieden bei 1100–1150 °C), neigt zur Bildung von Oxidschichten (5–10 μm dick), geringere Maßgenauigkeit (IT12–IT14), geringere Teilekonsistenz und starker Werkzeugverschleiß aufgrund der hohen Temperaturen.

Technische Bedeutung der Rekristallisationstemperatur

Die Rekristallisationstemperatur dient als kritische Schwelle zwischen Kalt- und Warmumformung. Sie ist definiert als „die niedrigste Temperatur, bei der verformte Körner vollständig durch spannungsfreie neue Körner ersetzt werden“. Rekristallisation verringert Festigkeit und Härte (um 20–40 TP3T) und verbessert gleichzeitig die Duktilität (die Dehnung kann um über 50 TP3T zunehmen). Die genauen Bereiche variieren je nach Material: Stahl (600–900 °C), Aluminiumlegierungen (200–300 °C) und Kupferlegierungen (300–400 °C). In der Praxis wird die Warmumformung 50–100 °C unterhalb der Rekristallisationstemperatur beendet, um übermäßiges Kornwachstum zu verhindern.

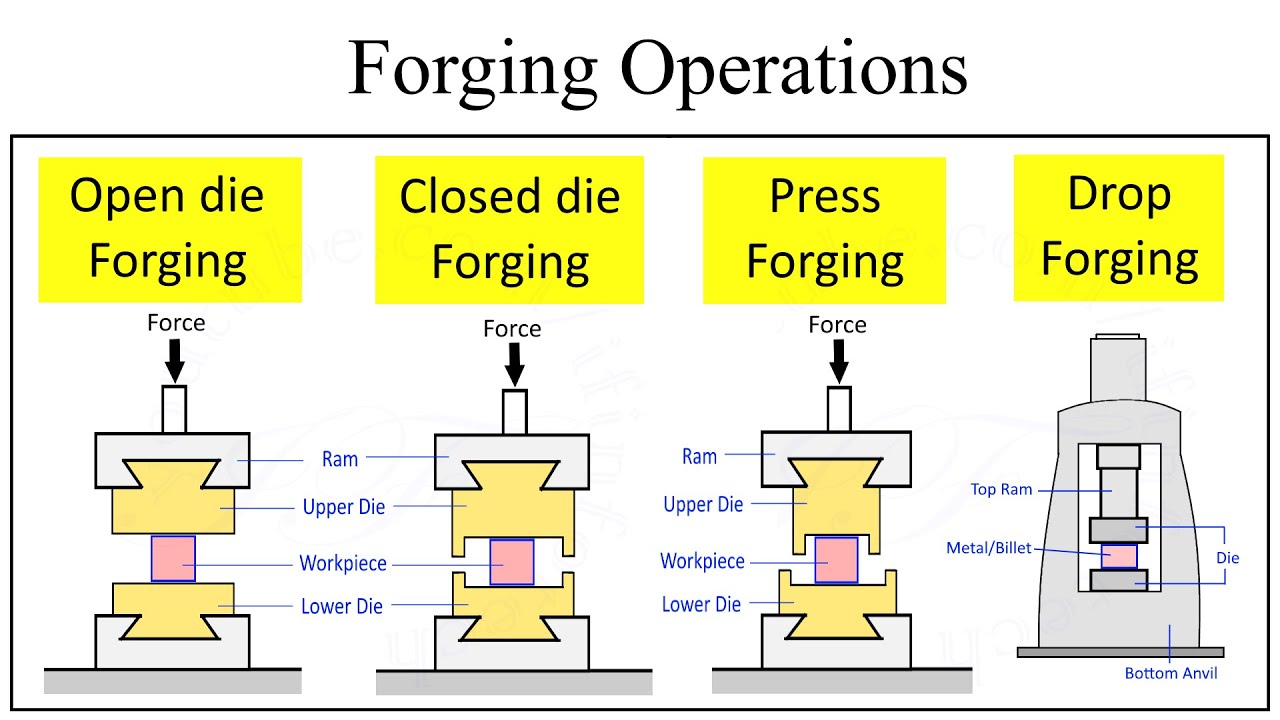

2.0Schmiedeverfahren und ihre technischen Eigenschaften

2.1Grundkonzept des Schmiedens

Schmieden ist ein Metallumformungsprozess, bei dem Materialien durch lokale Druckkräfte geformt werden. Das Kernprinzip beruht auf dem Aufprall bzw. Druck eines Hammers oder einer Matrize, um das Metall in die Matrizenform zu zwingen oder die gewünschte Form zu erreichen.

- Nach Temperatur: Schmieden wird in Warmschmieden (über der Rekristallisationstemperatur), Kaltschmieden (bei Raumtemperatur) und Halbwarmschmieden (mittlere Temperaturen) unterteilt.

- Durch Gesenkbeschränkung: Schmieden kann in Freiformschmieden und Gesenkschmieden unterteilt werden.

2.2Haupttypen von Schmiedeprozessen

Freiformschmieden

Prinzip: Metall wird zwischen Matrizen ohne geschlossenen Hohlraum verformt. Die obere Matrize ist an einem Stößel befestigt, die untere an einem Amboss. Durch wiederholtes Hämmern nähert sich das Werkstück allmählich seiner gewünschten Form an.

Anwendungen: Große oder asymmetrische Komponenten wie Generatorrotoren und Schiffskurbelwellen, typischerweise in Einzelstück- oder Kleinserienfertigung.

Eigenschaften: Hohe Flexibilität, niedrige Werkzeugkosten, aber geringe Maßgenauigkeit (Toleranz ±5–10 mm). Erfordert zusätzliche Bearbeitung und hängt stark von der Geschicklichkeit des Bedieners ab.

Gesenkschmieden

Prinzip: Metall verformt sich in einem geschlossenen Gesenk. Ein- oder mehrmalige Schläge sorgen für die vollständige Füllung des Gesenks. Man unterscheidet zwischen Gesenkschmieden (mit Grat) und gratlosem Schmieden.

Anwendungen: Symmetrische Teile in mittleren bis großen Stückzahlen, wie z. B. Zahnradrohlinge und Schraubenköpfe.

Eigenschaften: Hohe Maßgenauigkeit (Toleranz ±0,5–2 mm), gute Oberflächengüte, gleichmäßige Struktur. Allerdings sind die Werkzeugkosten deutlich höher (5–10-mal so hoch wie bei Freiformwerkzeugen) und eine präzise Matrizenausrichtung ist erforderlich.

Stauchschmieden

Prinzip: Axiale Kompression reduziert die Metalllänge und vergrößert den Querschnitt. Eine typische Anwendung ist die Herstellung von Schraubenköpfen. Um ein Ausknicken zu vermeiden, darf die freitragende Länge des Blocks das Dreifache seines Durchmessers nicht überschreiten.

Anwendungen: Stangenmaterial mit einem Durchmesser von ≤ 200 mm, geeignet für kalte und heiße Bedingungen. Zu den gängigen Produkten gehören Befestigungselemente, Ventile und Kupplungen.

Walzschmieden

Prinzip: Mit einem WalzenschmiedemaschineDabei werden erhitzte Stäbe durch exzentrische Walzen mit Formrillen schrittweise komprimiert und verlängert, wodurch eine präzise Kontrolle der Querschnittsform möglich ist.

Anwendungen: Das Rollschmieden ist ideal für lange Wellenkomponenten wie Blattfedern und Achsen und wird häufig als Vorformungsschritt vor nachfolgenden Schmiedevorgängen verwendet.

Eigenschaften: Bietet eine hohe Produktivität (3–5-mal so hoch wie beim Freiformschmieden) und eine hervorragende Materialausnutzung (≥90%). Es ist jedoch im Allgemeinen auf Teile mit symmetrischen Querschnitten beschränkt.

2.3Schmiedeausrüstung und Defekte

Kernausrüstungstypen

- Hydraulische Pressen: Kapazität 5–500 MN, langsamer, gleichmäßiger Druck für gleichmäßige Verformung. Geeignet für große Teile und Präzisionsschmieden.

- Mechanische Pressen: Kapazität 900 kN–110 MN, verwenden Schwungrad- und Kurbelmechanismen zur Kraftübertragung, arbeiten mit 10–50 Hüben pro Minute. Geeignet für die Produktion mittlerer Chargen.

- Dampf/Drucklufthämmer: Erzeugt Schlagkraft durch Schwerkraft oder Druckluft, mit Kapazitäten von 400–8000 kg. Wird häufig zum Freiformschmieden kleiner Bauteile verwendet.

Typische Schmiedefehler und Ursachen

| Fehlertyp | Ursache | Auswirkungen |

| Kalte Schließungen/Falten | Schlechter Metallfluss, der zu Oberflächenüberlappungen führt, oft an Ecken | Reduzierte Dauerfestigkeit, Rissausbreitungsrisiko |

| Lochfraß | Beim Warmschmieden lagert sich Zunder in die Oberfläche ein | Verschlechterte Oberflächenqualität, erfordert zusätzliches Schleifen |

| Matrizenfehlausrichtung | Unsachgemäße Matrizenausrichtung führt zu Hohlraumfehlanpassungen | Maßungenauigkeiten können zu Ausschuss führen |

| Innere Risse | Ungleichmäßige Erwärmung oder übermäßige Deformationsgeschwindigkeit führen zu inneren Spannungen | Unterbricht die Materialkontinuität und verringert die Tragfähigkeit |

| Überhitzung/Verbrennung | Die Temperatur überschreitet den Soliduspunkt und führt zum Schmelzen der Korngrenzen | Materialversprödung, Verlust der Tragfähigkeit |

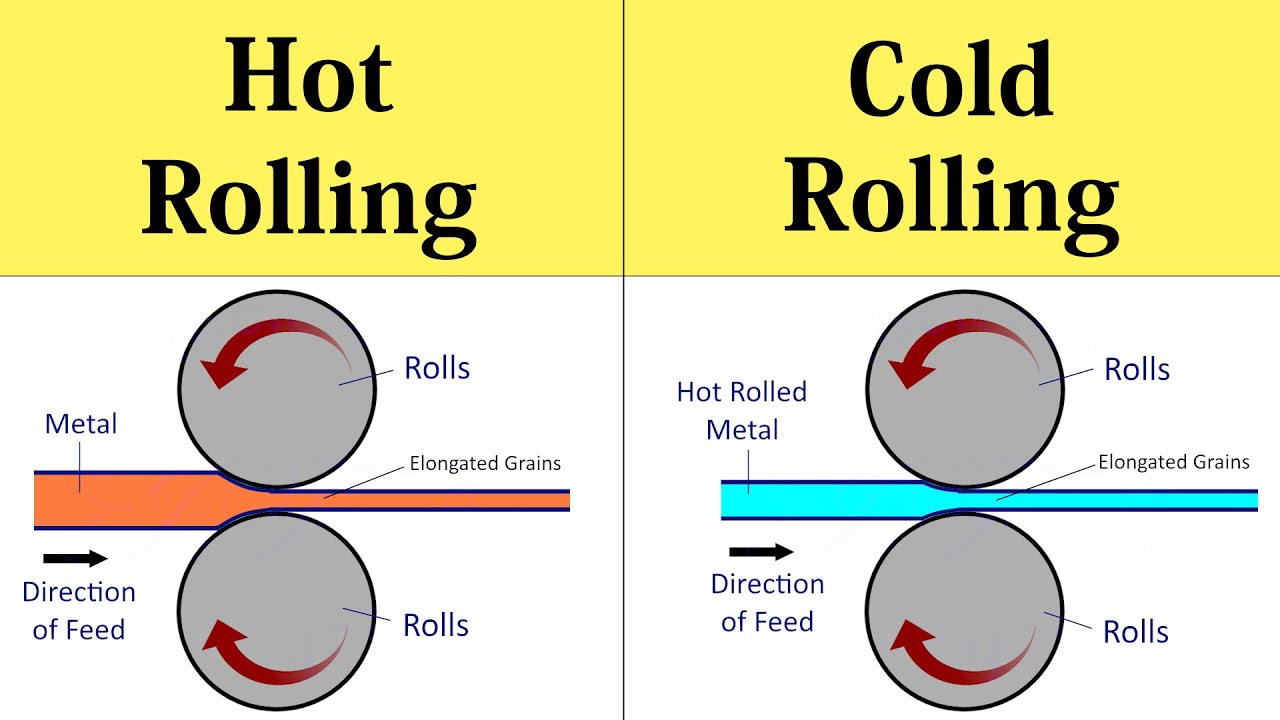

3.0Walzprozesse und ihre technischen Merkmale

3.1Grundprinzip des Rollens

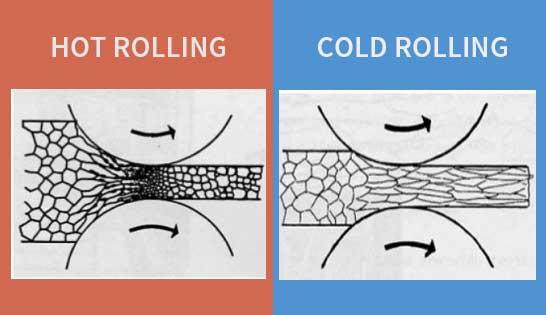

Walzen ist ein kontinuierlicher Umformungsprozess, bei dem zylindrische Walzen Metall komprimieren und strecken, wodurch sich dessen Querschnittsfläche verringert und die Länge zunimmt. Zu den wichtigsten Parametern zählen Reduktion (Dickenabnahme), Reduktionsverhältnis (Reduktion/Ausgangsdicke) und Spreizung (Breitenzunahme). Je nach Temperatur kann das Walzen in Warmwalzen (über Rekristallisationstemperatur) und Kaltwalzen (bei Raumtemperatur) unterteilt werden, wobei sich Mikrostruktur und Eigenschaftssteuerung deutlich unterscheiden.

3.2Vergleich zwischen Warmwalzen und Kaltwalzen

| Technischer Indikator | Warmwalzen | Kaltwalzen |

| Temperaturbereich | Stahl: 1100–1150 °C, Aluminium: 360–520 °C | Raumtemperatur bis 0,3Tₘ |

| Mikrostrukturelle Veränderung | Verformung und Rekristallisation erfolgen gleichzeitig und erzeugen verfeinerte und gleichmäßige Körner | Körner verlängern und verformen sich, was zu einer Kaltverfestigung führt |

| Oberflächenqualität | Dicke Oxidschicht (5–10 μm), schlechte Oberflächengüte (Ra ≥ 6,3 μm) | Keine Oxidschicht, hervorragendes Finish (Ra ≤ 1,6 μm) |

| Maßgenauigkeit | Toleranz ±0,1–0,5 mm | Toleranz ±0,01–0,1 mm |

| Mechanische Eigenschaften | Mittlere Festigkeit, gute Duktilität | Höhere Festigkeit (20–40% höher als warmgewalzt), geringere Duktilität |

| Anwendungen | Grobumformung von Profilen und dicken Platten | Endumformung von dünnen Blechen, Bändern und Präzisionsprofilen |

3.3Walzwerktypen und Walzfehler

Kernwalzwerktypen (nach Walzenkonfiguration)

- Duowalzwerk: Einfache Struktur, erhältlich als reversierender Typ (Walzen drehen sich in beide Richtungen, wird zum Vorwalzen verwendet) und als nicht reversierender Typ (eine Richtung, wird für einfache Profile verwendet).

- Triowalzwerk: Obere, mittlere und untere Walzen rotieren abwechselnd in entgegengesetzter Richtung und ermöglichen so ein Hin- und Herwalzen des Werkstücks. Geeignet für mitteldicke und dicke Bleche.

- Quarto-Gerüst: Besteht aus Arbeitswalzen mit kleinem Durchmesser (üben Druck aus), die von Stützwalzen mit großem Durchmesser (verhindern ein Durchbiegen) getragen werden. Wird üblicherweise für Bleche und Bänder verwendet.

- Vielwalzwerk: Arbeitswalzen mit extrem kleinem Durchmesser (≤ 10 mm) werden durch mehrere Stützwalzen unterstützt. Geeignet für die Herstellung ultradünner Bänder wie Aluminiumfolie (Dicke ≤ 0,01 mm).

Typische Walzfehler und Kontrollmaßnahmen

- Wellenförmige Kanten: Entstehen durch die Biegung der Walze, was zu einer übermäßigen Kantenreduzierung führt. Wird durch die Konstruktion der Walze kontrolliert (etwas größerer Durchmesser in der Mitte).

- Reißverschlussrisse: Entstehen durch unzureichende Duktilität oder zu niedrige Walztemperatur. Sie können durch Vorwärmen der Knüppel auf eine geeignete Temperatur kontrolliert werden.

- Laminierung (Alligatorbildung): Tritt auf, wenn eine ungleichmäßige Verformung zu einer übermäßigen zentralen Zugspannung führt. Wird durch die Optimierung des Reduktionsverhältnisses (≤30% pro Durchgang) kontrolliert.

- Falten: Werden durch eine zu geringe Reduktion verursacht, die zu überlappendem Oberflächenmetall führt. Wird durch eine Mindestreduktion von ≥5% pro Durchgang kontrolliert.

4.0Zieh- und Extrusionsverfahren

4.1Metallziehen

Definition und Kernmerkmale

Beim Ziehen wird ein Metallblock durch eine Matrizenöffnung gezogen, wodurch sein Querschnitt reduziert wird. Der Hauptunterschied zum Extrudieren liegt in der Kraftrichtung: Beim Ziehen wird gezogen, während beim Extrudieren gedrückt wird. Je nach Produktgröße wird das Ziehen in folgende Kategorien unterteilt:

- Stangenziehen: Querschnitt ≥10 mm², wird zur Herstellung von Wellen verwendet. Durchgeführt auf einer Ziehmaschine mit Zugkräften ≤150 Tonnen.

- Drahtziehen: Querschnitt ≤10 mm², verwendet für Drähte und Federn. Erfordert mehrere Durchgänge (Durchmesser können auf bis zu 0,0025 mm reduziert werden) mit Diamantziehsteinen, um Präzision zu gewährleisten.

- Rohrziehen: Verwendet einen Dorn zur Kontrolle des Innendurchmessers, entweder fest oder schwimmend. Wird häufig zum Fertigstellen nahtloser Rohre verwendet.

Vorteile und Einschränkungen des Prozesses

- Vorteile: Hohe Maßgenauigkeit (Toleranz IT7–IT9), hervorragende Oberflächengüte (Ra ≤0,8 μm), Herstellung komplexer Querschnitte wie Formstäbe möglich.

- Einschränkungen: Begrenzte Verformung pro Durchgang (Durchmesserreduzierung ≤20%), erfordert mehrere Durchgänge mit Zwischenglühen. Am besten geeignet für Teile mit kleinem Querschnitt.

4.2Extrusion

Prinzip und Klassifizierung

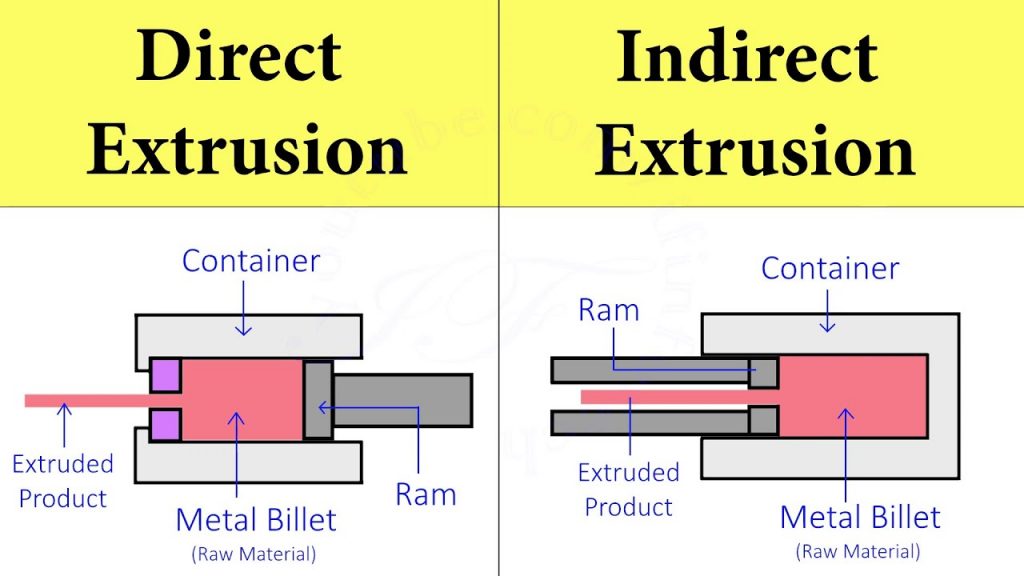

Beim Extrudieren wird Metall in eine geschlossene Kammer gefüllt und durch einen Stößel unter Druck gesetzt. Dadurch wird das Metall durch eine Matrize gepresst, um lange Produkte mit einem zur Matrizenöffnung passenden Querschnitt herzustellen. Je nach Temperatur und Kraftrichtung wird das Extrudieren in folgende Verfahren unterteilt:

- Heißextrusion: Wird bei 0,5Tₘ–0,75Tₘ und Drücken von 35–700 MPa durchgeführt. Wird häufig für Profile aus Aluminium- und Kupferlegierungen wie Fensterrahmen und Luft- und Raumfahrtstrukturen verwendet.

- Kaltfließpressen: Wird bei Raumtemperatur bis 0,3Tₘ durchgeführt. Wird auf Präzisionsteile aus Stahl und Aluminium wie Dosen und Zahnradrohlinge angewendet. Ermöglicht eine nahezu endkonturnahe Formgebung.

- Direkte (Vorwärts-)Extrusion: Das Metall fließt in die gleiche Richtung wie der Stößel. Die Reibung am Behälter muss überwunden werden, daher eignet sich diese Methode für einfache Querschnitte.

- Indirekte (Rückwärts-)Extrusion: Das Metall fließt entgegen der Stößelbewegung, wodurch die Behälterreibung vermieden wird. Gut geeignet für komplexe Hohlprofile.

Typische Extrusionsfehler

- Oberflächenrisse: Werden durch eine zu hohe Extrusionstemperatur oder -geschwindigkeit verursacht, wobei die Oberflächenspannung die Zugfestigkeit übersteigt.

- Rohrdefekte: Ungleichmäßiger Durchfluss führt dazu, dass Oxidablagerungen und Einschlüsse in die Produktmitte gezogen werden.

- Innere Risse: Hohe hydrostatische Zugspannungen im Zentrum der Matrizenverformungszone führen zur Hohlraumbildung.

- Oberflächennähte: Restmaterial von der vorherigen Extrusion verbleibt auf der Matrizenoberfläche und prägt sich in das Produkt ein.

5.0Abschluss

Metallumformungstechnologien sind zentrale Bausteine der modernen Fertigung und gewährleisten eine effiziente Materialnutzung und präzise Kontrolle der mechanischen Eigenschaften. Jeder Prozess weist unterschiedliche technische Merkmale und Anwendungsgrenzen auf:

- Kaltumformung (Kaltschmieden, Kaltwalzen, Kaltziehen): Geeignet für hochpräzise, hochfeste Bauteile, erfordert jedoch Geräte mit hoher Tonnage und Zwischenglühen.

- Warmumformung (Warmschmieden, Warmwalzen, Warmextrusion): Am besten für große Verformungen und große Teile geeignet, mit einfacher Formbarkeit, aber geringerer Präzision und schlechterer Oberflächenqualität.

- Warmumformung: Gleicht die Vorteile der Kalt- und Warmumformung aus, anwendbar für Komponenten mittlerer Präzision und mittlerer Stückzahl, erfordert jedoch eine strenge Temperaturkontrolle.

- Verfahrensspezifische Stärken: Schmieden eignet sich hervorragend für komplexe dreidimensionale Formen; Walzen ist für durchgehend lange Profile optimiert; Ziehen eignet sich für kleine, präzise Querschnitte; Extrusion ermöglicht komplexe und hohle Profile.

In der Praxis sollten bei der Prozessauswahl Materialeigenschaften (z. B. Duktilität, Rekristallisationstemperatur), Produktanforderungen (Genauigkeit, Festigkeit, Produktionsvolumen) und Kostenbeschränkungen berücksichtigt werden. Die Optimierung von Prozessparametern wie Temperatur, Verformungsgeschwindigkeit und Matrizendesign trägt zur Reduzierung von Defekten bei und verbessert sowohl die Produktqualität als auch die Produktionseffizienz.

Mit Blick auf die Zukunft wird sich die Entwicklung der Metallumformung auf intelligente Temperaturkontrolle, präzises Formendesign und nachhaltige Verfahren (wie oxidationsfreies Warmschmieden) konzentrieren, um den steigenden Leistungsanforderungen der fortschrittlichen Fertigungsindustrie gerecht zu werden.

Verweise

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0