Bei spanenden Bearbeitungsprozessen sind Schneidwerkzeuge direkt am Materialabtrag beteiligt und tragen überschüssiges Metall vom Werkstück ab. Die Wahl von Werkzeugtyp, -struktur, -material und geometrischen Parametern hängt maßgeblich von den Werkstückeigenschaften und der Werkzeugmaschinenkonfiguration ab. Diese Entscheidungen sind entscheidend für die Bearbeitungsgenauigkeit, Effizienz und die Stabilität des Gesamtprozesses.

1.0Welche Arten von Metallschneidwerkzeugen gibt es?

Aufgrund der Unterschiede im Bearbeitungszweck und den Bearbeitungsmethoden lassen sich Metallbearbeitungswerkzeuge in die folgenden sieben Hauptkategorien einteilen. Jede Kategorie ist speziell für bestimmte Bearbeitungsszenarien ausgelegt:

- Dreh- und SchneidwerkzeugeDazu gehören Drehwerkzeuge (häufig auf konventionellen Drehmaschinen und CNC-Drehmaschinen verwendet), Hobelwerkzeuge (speziell für Stoßmaschinen), Nutendrehwerkzeuge, Bohrwerkzeuge, Formdrehwerkzeuge und verschiedene Spezialwerkzeuge. Diese Werkzeuge werden hauptsächlich für das geradlinige Schneiden, die Konturbearbeitung und grundlegende Materialabtragsbearbeitungen eingesetzt.

- Werkzeuge zum LochenDiese Kategorie umfasst Werkzeuge zum Herstellen von Löchern in festen Werkstoffen sowie zum Nachbearbeiten vorhandener Löcher, wie beispielsweise Bohrer (häufig auf Radialbohrmaschinen eingesetzt) und Reibahlen (typischerweise auf Bearbeitungszentren). Diese Werkzeuge sind unerlässlich für die Herstellung präziser und qualitativ hochwertiger Bohrungen.

- RäumwerkzeugeRäumnadeln sind für die Bearbeitung von Durchgangslöchern, ebenen Flächen und Profilen unterschiedlicher Form konzipiert. Es handelt sich um mehrzahnige, hochproduktive Werkzeuge, die üblicherweise in Verbindung mit horizontalen Räummaschinen eingesetzt werden und sich daher ideal für die Serienfertigung eignen.

- FräserSie werden zur Bearbeitung von ebenen Flächen, Seitenflächen, Stufenflächen und Formflächen sowie zum Abstechen und Nutenfräsen eingesetzt. Gängige Beispiele sind Planfräser, Formfräser und Keilnutfräser, die sowohl hohe Effizienz als auch Bearbeitungsflexibilität bieten.

- Gewindeschneidwerkzeuge: Wird zur Bearbeitung von Innen- und Außengewinden eingesetzt, einschließlich Gewindedrehwerkzeugen, Gewindebohrern und Schneideisen (häufig verwendet bei GewindewalzmaschinenDiese Werkzeuge spielen eine entscheidende Rolle bei der Bestimmung der Genauigkeit und Zuverlässigkeit von Gewindeverbindungen.

- Werkzeuge zum VerzahnungsschneidenSpeziell entwickelt für die Bearbeitung von Evolventenverzahnungen und anderen nicht-Evolventenverzahnungsprofilen, wie z. B. Wälzfräser, Schneckenwälzfräser und Keilwellenwälzfräser. Dies sind Spezialwerkzeuge, die für die Präzisionszahnradfertigung unerlässlich sind.

- SchleifwerkzeugeDazu gehören Schleifscheiben (häufig auf Flächenschleifmaschinen verwendet), Schleifbänder, Ölsteine und Polierscheiben. Diese Werkzeuge werden für die Oberflächenbearbeitung eingesetzt, um die Oberflächenrauheit, die Maßgenauigkeit und die Gesamtqualität der Bauteile zu verbessern.

2.0Wie werden die geometrischen Parameter von Metallschneidwerkzeugen definiert und angewendet?

Die Werkzeuggeometrie ist ein entscheidender Faktor für die Zerspanungsleistung. Ihre Definition und Anwendung müssen auf einem einheitlichen Bezugssystem basieren. Die folgende Erläuterung gliedert sich in drei Aspekte: Komponentenelemente, geometrische Winkel und Arbeitswinkel.

2.1Aus welchen Komponenten besteht der Schneidteil eines Werkzeugs?

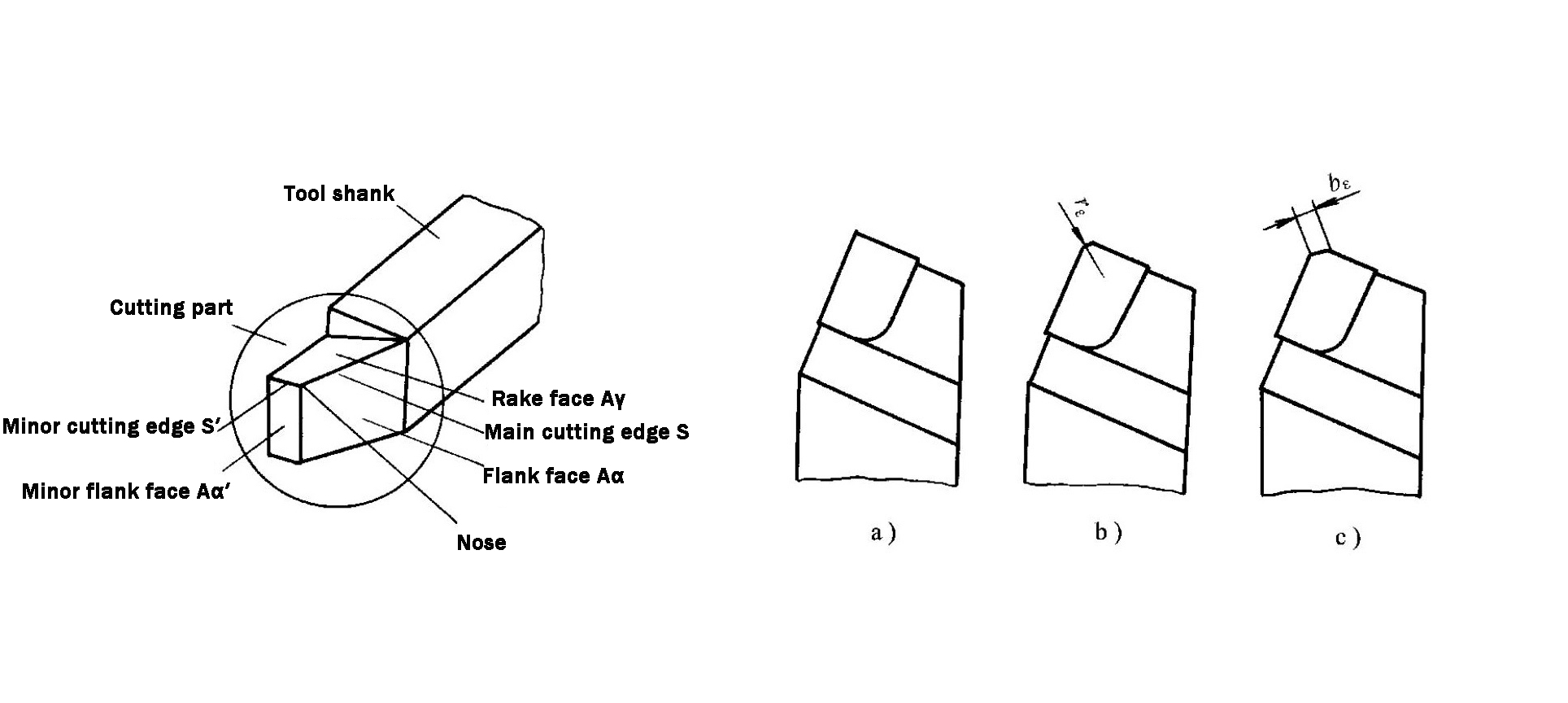

Obwohl sich Schneidwerkzeuge hinsichtlich Art und Aufbau stark unterscheiden, ist die grundlegende Zusammensetzung ihrer Schneidteile im Wesentlichen gleich. Am Beispiel eines Standard-Außendrehwerkzeugs lassen sich die Kernelemente seines Schneidteils wie folgt beschreiben (siehe Abb. 1-19):

- Rake Face (Aᵧ)Die Oberfläche, über die die Späne beim Schneiden fließen. Sie beeinflusst direkt die Spanabfuhr und damit die Schneidleistung.

- Flanke Gesicht (Aᵣ)Die der Übergangsfläche des Werkstücks zugewandte Oberfläche. Ihre Geometrie beeinflusst die Schnittreibung und die Wärmeentwicklung.

- Hilfsflankenfläche (Aᵣ′)Die der bereits bearbeiteten Oberfläche des Werkstücks zugewandte Fläche, die hauptsächlich für die Sicherstellung der Oberflächenqualität verantwortlich ist.

- Hauptschneide (S)Die Schnittlinie zwischen Spanfläche und Freifläche bildet die Übergangsfläche und übernimmt die primäre Materialabtragung.

- Hilfsschneide (S′)Die Schnittlinie zwischen Spanfläche und Hilfsflanke. Sie arbeitet mit der Hauptschneide zusammen, um Material abzutragen und schließlich die bearbeitete Oberfläche zu formen.

- WerkzeugnaseDie kleine Schneide am Übergang zwischen Haupt- und Hilfsschneide. Sie kann eine abgerundete oder eine abgeschrägte Schneidekante aufweisen (siehe Abb. 1-20) und hat direkten Einfluss auf die Schnittstabilität und die Oberflächengüte.

2.2Wie werden die geometrischen Winkel des Schneidteils klassifiziert und gemessen?

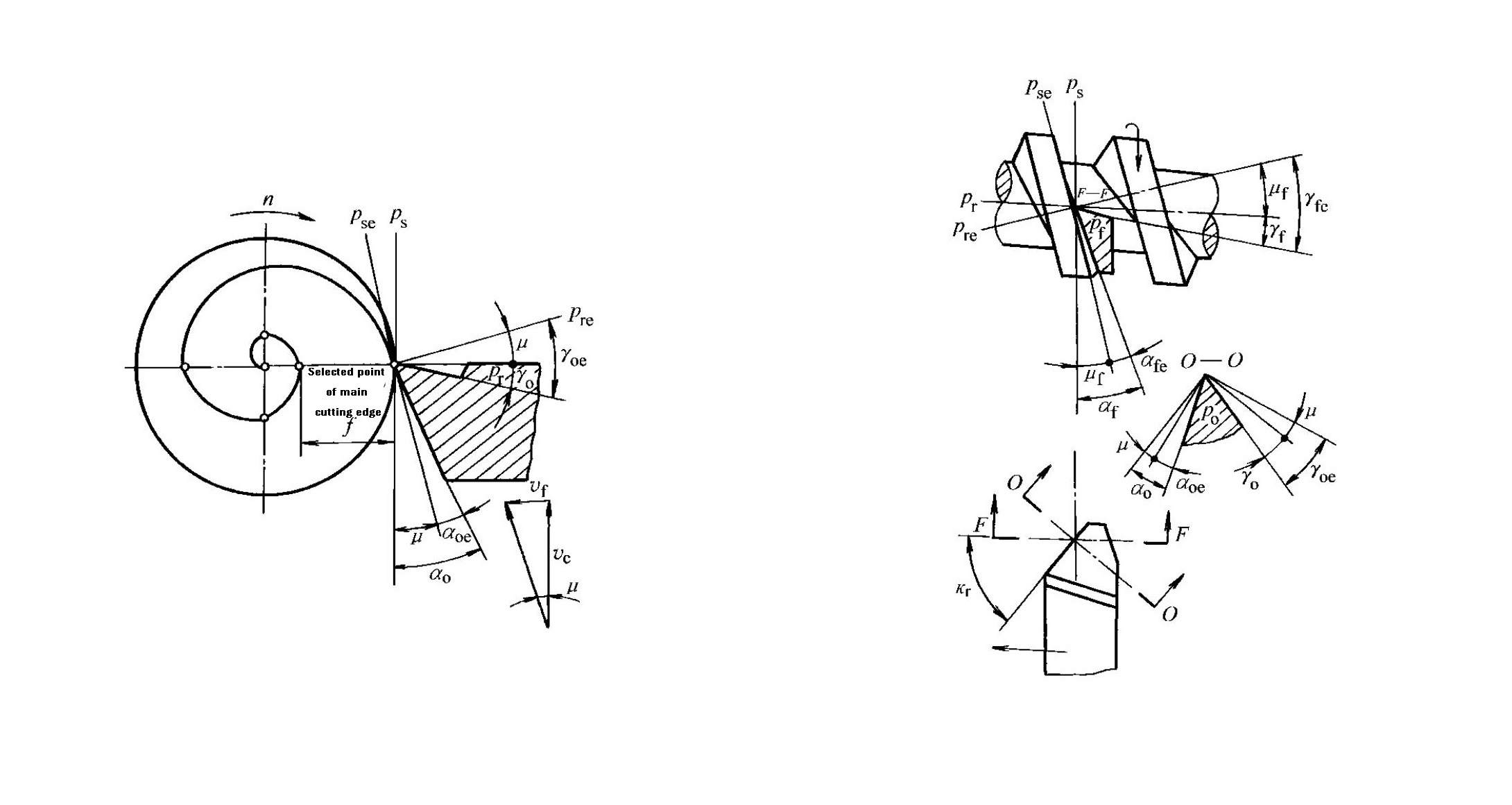

Die Definition geometrischer Werkzeugparameter basiert auf Referenzkoordinatensystemen und Referenzebenen. Das Referenzsystem des ruhenden Werkzeugs bildet die Grundlage für Werkzeugkonstruktion, -fertigung, -schärfung und -messung. Winkel, die in diesem System definiert sind, werden als Nennwinkel bezeichnet. Nachfolgend finden Sie eine Übersicht des gängigen orthogonalen Referenzebenensystems und der zugehörigen Winkel.

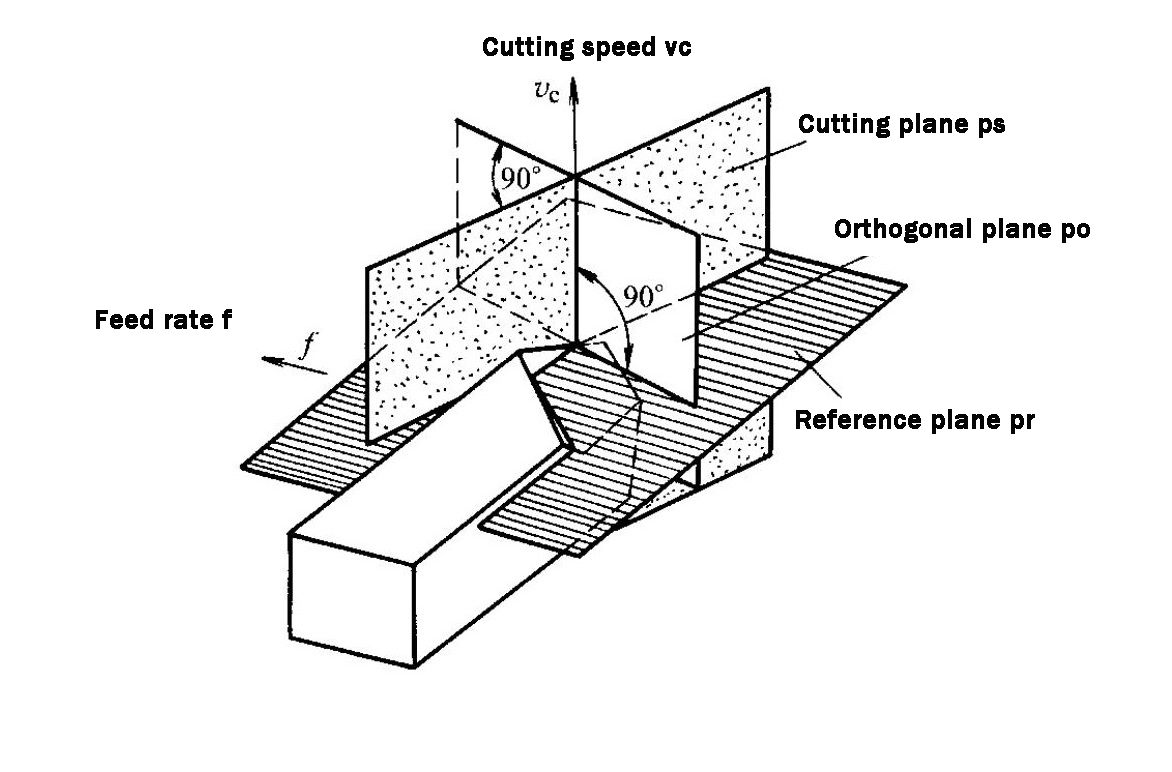

Zusammensetzung des orthogonalen Referenzebenensystems (siehe Abb. 1-21)

- Basisebene (Pᵣ)Eine Ebene, die durch den gewählten Punkt an der Schneide verläuft und senkrecht zur Hauptschnittrichtung steht. Bei Dreh- und Hobelwerkzeugen verläuft sie parallel zur Werkzeugschaft-Befestigungsebene; bei rotierenden Werkzeugen wie Bohrern und Fräsern verläuft sie durch die Werkzeugachse.

- Schnittebene (Pₛ)Eine Ebene, die durch den gewählten Punkt auf der Schneide verläuft, diese tangiert und senkrecht zur Grundebene steht. Bei Werkzeugen mit gerader Schneide enthält sie die Schneide und steht senkrecht zur Grundebene.

- Orthogonale Ebene (Pₒ)Eine Ebene, die durch den gewählten Punkt der Schneide verläuft und sowohl zur Grundebene als auch zur Schnittebene senkrecht steht. Sie kann auch als Ebene betrachtet werden, die senkrecht zur Projektion der Schneide auf die Grundebene steht.

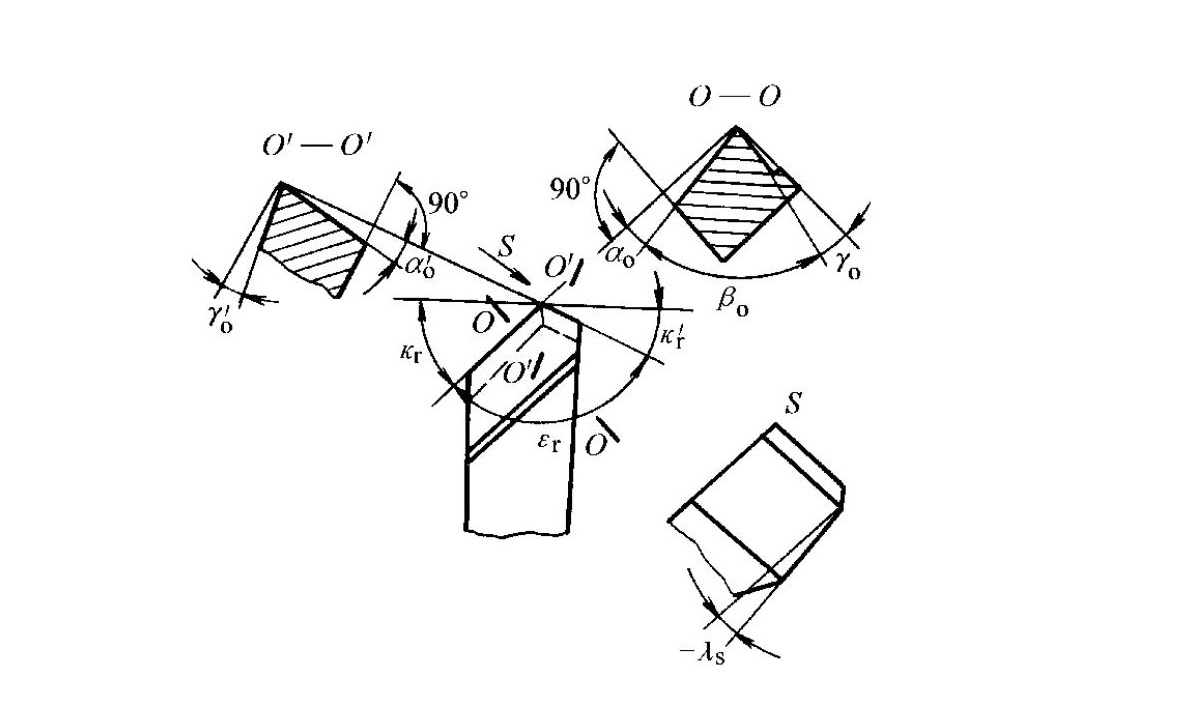

Klassifizierung und Definition der vorgesehenen Werkzeugwinkel (siehe Abb. 1-22)

Die festgelegten Winkel werden in verschiedenen Bezugsebenen gemessen und sind wie folgt definiert:

Winkel, gemessen in der orthogonalen Ebene

- Neigungswinkel (γₒ)Der Winkel zwischen Spanfläche und Grundfläche. Er ist positiv, wenn der Winkel zwischen Spanfläche und Schnittebene kleiner als 90° ist, und negativ, wenn er größer als 90° ist. Dieser Winkel hat einen erheblichen Einfluss auf die Schnittleistung.

- Freiwinkel (αₒ)Der Winkel zwischen der Freifläche und der Schnittebene. Er ist positiv, wenn der Winkel zwischen der Freifläche und der Grundfläche kleiner als 90° ist, und negativ, wenn er größer als 90° ist. Seine Hauptfunktion besteht darin, die Reibung zwischen der Freifläche und der Übergangsfläche zu verringern.

- Keilwinkel (βₒ)Der Winkel zwischen Spanfläche und Freifläche. Es handelt sich um einen abgeleiteten Winkel, der wie folgt berechnet wird: βₒ = 90° − (γₒ + αₒ) (Gleichung 1-1).

Winkel, gemessen in der Basisebene

- Hauptschneidewinkel (κᵣ)Der Winkel zwischen der Hauptschnittebene und der angenommenen Vorschubrichtung. Er ist immer positiv.

- Hilfsschneidewinkel (κᵣ′)Der Winkel zwischen der Hilfsschnittebene und der angenommenen entgegengesetzten Vorschubrichtung.

- Nasenwinkel (εᵣ)Der Winkel zwischen der Hauptschnittebene und der Hilfsschnittebene. Es handelt sich um einen abgeleiteten Winkel, der wie folgt berechnet wird: εᵣ = 180° − (κᵣ + κᵣ′) (Gleichung 1-2).

Der Winkel wird in der Schnittebene gemessen.

- Neigungswinkel (λₛ)Der Winkel zwischen der Hauptschneide und der Grundebene. Er ist positiv, wenn die Werkzeugnase höher als die Werkzeugschaft-Montageebene liegt, negativ, wenn sie tiefer liegt, und 0°, wenn sie parallel ist (die Schneide liegt in der Grundebene).

Der Winkel wurde in der orthogonalen Hilfsebene gemessen.

- Hilfsfreiwinkel (αₒ′)Der Winkel zwischen der Hilfsflanke und der Hilfsschnittebene. Er ist positiv, wenn der Winkel zwischen der Hilfsflanke und der Grundebene kleiner als 90° ist, und negativ, wenn er größer als 90° ist. Dieser Winkel bestimmt die Position der Hilfsflanke.

2.3Welche Faktoren beeinflussen die Arbeitswinkel eines Schneidwerkzeugs?

Die angegebenen Winkel stellen idealisierte Bedingungen dar. Bei der tatsächlichen Bearbeitung verändern Vorschubbewegung und Werkzeugwechsel die reale Schnittgeometrie und damit die Arbeitswinkel. Die wichtigsten Einflussfaktoren sind:

Einfluss der Vorschubbewegung

- Quervorschubbewegung (siehe Abb. 1-23)Beim Abstechen oder Einstechen auf einer Drehmaschine erfolgt der Werkzeugvorschub quer. Die resultierende Bewegungsrichtung bildet einen Winkel μ mit der Hauptbewegungsrichtung. Die Arbeitsgrundebene (Pᵣₑ) und die Arbeitsschneideebene (Pₛₑ) drehen sich um μ relativ zur Grundebene (Pᵣ) und Schneidebene (Pₛ). Der Arbeitsspanwinkel und der Freiwinkel ergeben sich zu: γₒₑ = γₒ + μ und αₒₑ = αₒ − μ (Gleichung 1-3), wobei tan μ = f / (πd), f der Quervorschub pro Umdrehung (mm/U) und d der momentane Durchmesser am gewählten Schnittpunkt (mm) ist. Dadurch vergrößert sich der Arbeitsspanwinkel, während sich der Arbeitsfreiwinkel verkleinert. Daher muss αₒ beim Querdrehen entsprechend erhöht werden, um diesen Effekt zu kompensieren.

- Längsvorschubbewegung (siehe Abb. 1-24)Bei Bearbeitungsvorgängen wie dem Gewindedrehen bildet die resultierende Bewegungsrichtung einen Winkel μᵦ mit der Hauptbewegungsrichtung. Der Arbeitsspanwinkel und der Freiwinkel ändern sich wie folgt: γᵦₑ = γᵦ + μᵦ und αᵦₑ = αᵦ − μᵦ (Gleichung 1-4), wobei tan μᵦ = f / (πdω), γᵦ und αᵦ die im Schnitt F–F gemessenen Spanwinkel bzw. Freiwinkel sind und dω der Werkstückdurchmesser am gewählten Punkt (mm) ist. Ein größerer Vorschub oder ein kleinerer Durchmesser vergrößert den Arbeitsspanwinkel und verkleinert den Arbeitsfreiwinkel. Daher sollten auf beiden Seiten des Gewindedrehwerkzeugs je nach Gewindesteigung und Helixrichtung unterschiedliche Freiwinkel gewählt werden.

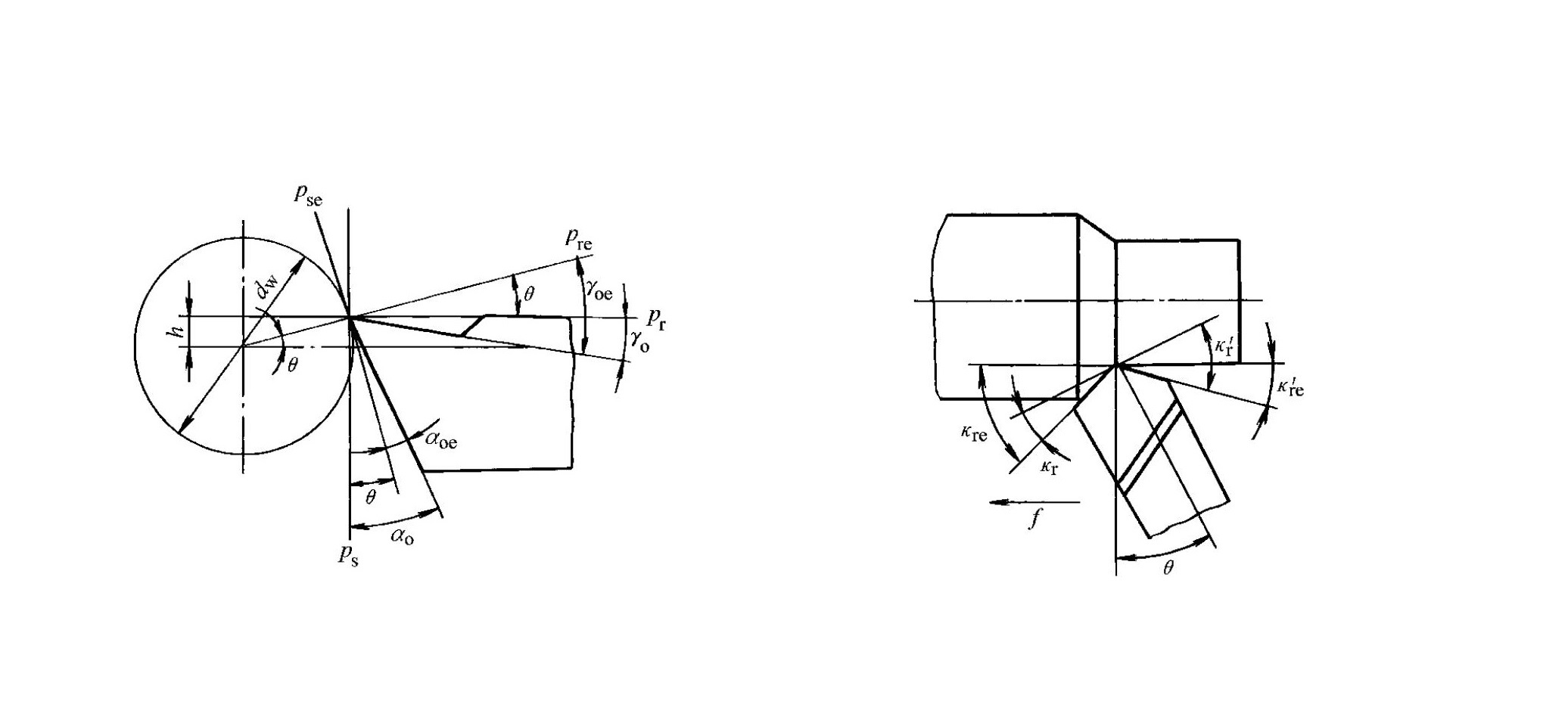

Einfluss der Werkzeuginstallationsposition

- Einfluss der Werkzeughöhe (siehe Abb. 1-25)Am Beispiel des Außendrehens, unter Vernachlässigung der Vorschubbewegung und der Annahme λₛ = 0, drehen sich Arbeitsfläche und Schnittebenen um den Winkel θ, wenn sich die Schneide oberhalb der Werkstückmitte befindet. Die Arbeitswinkel ergeben sich zu: γₒₑ = γₒ + θ und αₒₑ = αₒ − θ (Gleichung 1-5), wobei h die Höhe der Schneide über der Werkstückmitte ist. Befindet sich die Schneide unterhalb der Mitte, verhalten sich die Winkeländerungen entgegengesetzt. Beim Bohren ist der Verlauf der Arbeitswinkel dem beim Außendrehen entgegengesetzt.

- Auswirkung einer nicht senkrecht zur Vorschubrichtung verlaufenden Werkzeugschaftachse (siehe Abb. 1-26).Wenn die Werkzeugschaftachse um einen Winkel θ relativ zur Vorschubrichtung geneigt ist, ändern sich die Arbeitsschneidewinkel wie folgt: κᵣₑ = κᵣ + θ κᵣₑ′ = κᵣ′ − θ (Gleichung 1-6)

3.0Wie sollten die Werkstoffe für Metallbearbeitungswerkzeuge ausgewählt werden?

Als Schneidwerkzeugwerkstoffe bezeichnet man speziell die Materialien, die für den Schneidteil eines Werkzeugs verwendet werden. Ihre Eigenschaften sind entscheidend für die Schneidleistung und müssen wissenschaftlich fundiert auf Basis der Bearbeitungsanforderungen und der Werkstückeigenschaften ausgewählt werden.

3.1Welche Kerneigenschaften sollten Werkstoffe für Schneidwerkzeuge aufweisen?

Beim Zerspanen ist die Schneide des Werkzeugs hohen Temperaturen, hohem Druck, Reibung, Stößen und Vibrationen ausgesetzt. Daher müssen die Werkstoffe für Zerspanungswerkzeuge folgende zentrale Leistungsanforderungen erfüllen:

- Hohe Härte und VerschleißfestigkeitDie Härte bei Raumtemperatur sollte mindestens 60 HRC betragen. Im Allgemeinen führen höhere Härte, höherer Karbidgehalt, feinere Karbidpartikel und eine gleichmäßigere Verteilung zu einer besseren Verschleißfestigkeit.

- Ausreichende Festigkeit und Zähigkeit: Um Werkzeugbruch oder Kantenausbrüche während der Bearbeitung zu verhindern, sind eine ausreichende Biegefestigkeit und Schlagzähigkeit erforderlich.

- Gute Hitzebeständigkeit und WärmeleitfähigkeitHitzebeständigkeit bezeichnet die Fähigkeit, Härte, Verschleißfestigkeit, Festigkeit und Zähigkeit bei erhöhten Temperaturen beizubehalten. Eine bessere Wärmeleitfähigkeit trägt dazu bei, die Temperatur in der Schnittzone zu senken und den Werkzeugverschleiß zu verringern.

- Gute Herstellbarkeit und WirtschaftlichkeitDer Werkstoff sollte gute Bearbeitbarkeit, Schmiedebarkeit, Wärmebehandelbarkeit, Schweißbarkeit und Schleifbarkeit aufweisen und gleichzeitig ein günstiges Kosten-Nutzen-Verhältnis bieten.

3.2Welche Arten und Eigenschaften von Schneidwerkzeugmaterialien sind üblich?

Gängige Werkstoffe für Schneidwerkzeuge sind Kohlenstoffstahl, legierter Werkzeugstahl, Schnellarbeitsstahl (HSS), Hartmetall und hochharte Werkstoffe. Schnellarbeitsstahl und Hartmetall sind dabei die am weitesten verbreiteten Werkstoffe.

Schnellarbeitsstahl (HSS)

Schnellarbeitsstahl (HSS) ist ein hochlegierter Werkzeugstahl mit einem hohen Anteil an Wolfram, Chrom, Molybdän, Vanadium und anderen Legierungselementen. Er zeichnet sich durch hohe Festigkeit, gute Schlagzähigkeit sowie relativ hohe Verschleiß- und Hitzebeständigkeit aus und behält seine Zerspanbarkeit bei Temperaturen von 600–700 °C. HSS weist minimale Verformungen durch Wärmebehandlung auf und lässt sich leicht schmieden und schleifen. Dadurch ist er ein Werkzeugwerkstoff mit hervorragenden Gesamteigenschaften und einem breiten Anwendungsbereich. Er eignet sich besonders für die Herstellung komplexer Schneidwerkzeuge wie Fräser, Bohrer, Wälzfräser und Räumnadeln. Je nach Anwendungsanforderungen lässt sich Schnellarbeitsstahl in zwei Hauptkategorien unterteilen:

- Hochleistungsschnellstahl für allgemeine AnwendungenDie Härte liegt typischerweise zwischen 63 und 66 HRC. Die Schnittgeschwindigkeiten bei der Stahlbearbeitung sind im Allgemeinen auf 50–60 m/min begrenzt. Stahl eignet sich nicht für Hochgeschwindigkeitsbearbeitung oder die Bearbeitung sehr harter Werkstoffe. Gängige Sorten sind W18Cr4V (gute Gesamtleistung), W6Mo5Cr4V2 (höhere Festigkeit, Zähigkeit und Warmumformbarkeit als W18Cr4V, jedoch etwas geringere thermische Stabilität) und W14Cr4VMn-RE (ähnliche Leistung wie W18Cr4V).

- HochleistungsschnellstahlDiese Stähle wurden auf Basis von Standard-HSS entwickelt, indem der Kohlenstoff- und Vanadiumgehalt erhöht oder Elemente wie Kobalt und Aluminium hinzugefügt wurden. Sie erreichen eine Härte von ca. 60 HRC bei 630–650 °C und bieten eine 1,5- bis 3-mal höhere Werkzeugstandzeit als Standard-HSS. Sie eignen sich für die Bearbeitung schwer zerspanbarer Werkstoffe wie austenitischer Edelstähle, Hochtemperaturlegierungen und Titanlegierungen. Gängige Sorten sind hochkohlenstoffhaltige Stähle (z. B. 9W18Cr4V), hochvanadiumhaltige Stähle (z. B. W12Cr4V4Mo) und ultraharte Stähle (z. B. W6Mo5Cr4V2Al und W2Mo9Cr4VCo8). Ihre Gesamtleistung ist jedoch im Allgemeinen geringer als die von Standard-HSS, und ihr Anwendungsbereich ist durch die Schnittbedingungen eingeschränkter.

Gängige Sorten und Eigenschaften von Schnellarbeitsstählen sind in Tabelle 1-3 zusammengefasst.

| Kategorie | Grad | Härte (HRC) | Biegefestigkeit (GPa) | Schlagzähigkeit (MJ·m⁻²) | Warmhärte bei 600 °C (HRC) | Mahlbarkeit |

| HSS für allgemeine Zwecke | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Gut; kann mit herkömmlichen Aluminiumoxid-Schleifscheiben geschliffen werden. |

| W6Mo5Cr4V2 | 62–66 | ≈4,6 | ≈0,5 | 47–48 | Etwas schlechter als W18Cr4V; mit herkömmlichen Aluminiumoxid-Schleifscheiben schleifbar. | |

| W14Cr4VMn-RE | 64–66 | ≈4,0 | ≈0,25 | 48.5 | Gut; vergleichbar mit W18Cr4V | |

| Hochleistungs-HSS | 9W18Cr4V (hochkohlenstoffhaltig) | 67–68 | ≈3,0 | ≈0,2 | 51 | Gut; mit herkömmlichen Aluminiumoxid-Schleifscheiben schleifbar. |

| W12Cr4V4Mo (hochvanadiumhaltig) | 63–66 | ≈3,2 | 0.25 | 51 | Arm | |

| W6Mo5Cr4V2Al (ultrahart) | 68–69 | ≈3,43 | ≈0,3 | 55 | Etwas schlechter als W18Cr4V. | |

| W10Mo4Cr4V3Al | 68–69 | ≈3,0 | ≈0,25 | 54 | Relativ schlecht | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3,6 | ≈0,27 | 51 | Arm | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2,5 | ≈0,11 | 54 | Arm | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Gut; mit herkömmlichen Aluminiumoxid-Schleifscheiben schleifbar. |

Hartmetalle

Hartmetalle sind pulvermetallurgische Werkstoffe aus hochharten, hochschmelzenden Karbiden (wie WC, TiC, TaC und NbC), die mit metallischen Bindemitteln wie Co, Mo oder Ni gebunden sind. Sie weisen eine Raumtemperaturhärte von 78–82 HRC und eine Hitzebeständigkeit von 800–1000 °C auf. Ihre zulässigen Schnittgeschwindigkeiten sind typischerweise 4–10 Mal höher als die von Schnellarbeitsstahl. Aufgrund ihrer vergleichsweise geringeren Schlagzähigkeit und Biegefestigkeit werden Hartmetalle üblicherweise gelötet oder mechanisch auf Werkzeugkörper geklemmt. Gängige Hartmetalle werden in drei Hauptkategorien eingeteilt:

- Wolfram-Kobalt-Karbide (YG)Besteht aus Wolframcarbid (WC) und Kobalt (Co) und bietet eine gute Zähigkeit, jedoch eine etwas geringere Härte und Verschleißfestigkeit. Es eignet sich für die Bearbeitung spröder Werkstoffe wie Gusseisen. Ein höherer Kobaltgehalt verbessert die Zähigkeit. Typische Sorten sind YG8 (Schruppen), YG6 (Vorschlichten) und YG3 (Schlichten), wobei der Zahlenwert den Kobaltgehalt angibt.

- Wolfram-Titan-Kobalt-Carbide (YT)Es besteht aus Wolframcarbid (WC), Titancarbid (TiC) und Kobalt (Co) und zeichnet sich durch gute Hitzebeständigkeit und Verschleißfestigkeit, aber relativ geringe Schlagzähigkeit aus. Es eignet sich für die Bearbeitung duktiler Werkstoffe wie Stähle. Ein höherer TiC-Gehalt erhöht die Verschleißfestigkeit, verringert aber die Zähigkeit. Gängige Sorten sind YT5 (Schruppen), YT15 (Vorschlichten) und YT30 (Schlichten).

- Wolfram-Titan-Tantal (Niob)-Carbide (YW)Hergestellt durch Zugabe von TaC oder NbC zu YT-Hartmetallen, vereint dieses Material die Vorteile von YG- und YT-Hartmetallen. Es eignet sich zur Bearbeitung von Stahl, Gusseisen, Nichteisenmetallen, Hochtemperaturlegierungen und anderen schwer zerspanbaren Werkstoffen. Gängige Sorten sind YW1 und YW2.

Die Hartmetalle YG, YT und YW entsprechen den ISO-Klassen K, P und M. Ihre Güteklassen, Eigenschaften und Anwendungsgebiete sind in Tabelle 1-4 zusammengefasst.

| Typ | Grad | Härte (HRA) | Härte (HRC) | Biegefestigkeit (GPa) | Verschleißfestigkeit | Schlagfestigkeit | Hitzebeständigkeit | Anwendbare Materialien | Bearbeitungseigenschaften |

| Wolfram-Kobalt | YG3 | 91 | 78 | 1.08 | – | – | – | Gusseisen, Nichteisenmetalle | Kontinuierliches Schneiden, Fertigbearbeiten und Vorfertigen |

| YG6X | 91 | 78 | 1.37 | – | – | – | Gusseisen, hitzebeständige Legierungen | Endbearbeitung und Vorbearbeitung | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Gusseisen, Nichteisenmetalle | Kontinuierliches Schruppen; intermittierendes Vorschlichten | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Gusseisen, Nichteisenmetalle | Intermittierendes Aufrauen | |

| Wolfram–Titan–Kobalt | YT5 | 89.5 | 75 | 1.37 | – | – | – | Stahl | Grobbearbeitung |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Stahl | Intermittierende Halbfertigbearbeitung | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Stahl | Kontinuierliches Schruppen; intermittierendes Vorschlichten | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Stahl | Kontinuierliche Endbearbeitung | |

| Karbide mit Zusätzen aus seltenen Metallen | YA6 | 92 | 80 | 1.37 | Gut | – | – | Hartguss, Nichteisenmetalle, legierte Stähle | Halbfertige |

| YW1 | 92 | 80 | 1.28 | – | Gut | Gut | Schwer zerspanbare Stähle | Endbearbeitung und Vorbearbeitung | |

| YW2 | 91 | 78 | 1.47 | – | Gut | – | Schwer zerspanbare Stähle | Halbfertig- und Schruppbearbeitung | |

| Nickel–Molybdän–Titan | YN10 | 92.5 | 81 | 1.08 | Gut | – | Gut | Stahl | Kontinuierliche Endbearbeitung |

3.3Welche Anwendungsszenarien gibt es für andere spezielle Schneidwerkzeugmaterialien?

Neben den üblicherweise verwendeten Werkzeugwerkstoffen sind folgende spezielle Schneidwerkzeugwerkstoffe für besondere Anforderungen der High-End-Bearbeitung ausgelegt:

- Beschichtete WerkzeugmaterialienDünne Schichten aus hochschmelzenden Metallverbindungen wie TiC, TiN und Al₂O₃ werden mittels CVD- (Chemical Vapor Deposition) oder PVD-Verfahren (Physical Vapor Deposition) auf Schnellarbeitsstahl- oder Hartmetallsubstrate aufgebracht. Diese Werkzeuge vereinen die Festigkeit und Zähigkeit des Substrats mit der überlegenen Verschleißfestigkeit der Beschichtung. TiC-Beschichtungen zeichnen sich durch Härte und Verschleißfestigkeit aus, TiN-Beschichtungen bieten verbesserte Oxidationsbeständigkeit und Antihafteigenschaften, während Al₂O₃-Beschichtungen eine ausgezeichnete thermische Stabilität gewährleisten. Die Wahl der Beschichtungsart richtet sich nach den spezifischen Bearbeitungsanforderungen.

- KeramikKeramische Schneidwerkzeuge bestehen hauptsächlich aus Al₂O₃, weisen typischerweise eine Härte von ≥78 HRC auf und sind temperaturbeständig bis 1200–1450 °C. Sie ermöglichen sehr hohe Schnittgeschwindigkeiten, besitzen jedoch eine relativ geringe Biegefestigkeit und Schlagfestigkeit. Keramische Werkzeuge eignen sich für die Feinbearbeitung von Stahl, Gusseisen, hochharten Werkstoffen und hochpräzisen Bauteilen.

- DiamantDiese Werkzeuge, hauptsächlich aus synthetischem Diamant, weisen eine extrem hohe Härte auf (ca. 10.000 HV, im Vergleich zu 1300–1800 HV bei Hartmetall). Ihre Verschleißfestigkeit ist 80–120-mal höher als die von Hartmetall. Diamantwerkzeuge besitzen jedoch eine geringe Zähigkeit und eine starke chemische Affinität zu Eisenwerkstoffen, wodurch sie für die Bearbeitung von Eisenmetallen ungeeignet sind. Sie werden primär für die Hochgeschwindigkeits-Präzisionsbearbeitung von Nichteisenmetallen und nichtmetallischen Werkstoffen eingesetzt.

- Kubisches Bornitrid (CBN)CBN ist ein synthetischer, superharter Werkstoff mit einer Härte von ca. 7.300–9.000 HV und einer Hitzebeständigkeit von 1.300–1.500 °C. Er weist eine geringe chemische Affinität zu Eisenelementen auf, besitzt jedoch eine relativ geringe Festigkeit und schlechte Lötbarkeit. CBN-Werkzeuge werden hauptsächlich zur Bearbeitung von gehärteten Stählen, Hartguss, Hochtemperaturlegierungen und anderen schwer zerspanbaren Werkstoffen eingesetzt.

4.0FAQ: Häufig gestellte Fragen zu Metallschneidwerkzeugen

Frage 1: Wie wähle ich das richtige Schneidwerkzeug für meinen Bearbeitungsvorgang aus?

A: Die Auswahl hängt vom Werkstückmaterial, dem Bearbeitungsprozess und dem Werkzeugmaschinentyp ab. Drehwerkzeuge werden für Drehmaschinen, Fräser für Fräsmaschinen, Bohrer für Bohrmaschinen und Räumwerkzeuge für Horizontalräummaschinen verwendet. Werkzeuggeometrie und -material müssen für optimale Ergebnisse auf die Schnittbedingungen abgestimmt sein.

Frage 2: Worin besteht der Unterschied zwischen Sollwinkeln und Arbeitswinkeln?

A: Die Sollwinkel sind ideale Winkel, die für die Werkzeugkonstruktion und -messung unter statischen Bedingungen definiert sind. Die Arbeitswinkel sind die tatsächlichen Winkel während der Bearbeitung, die durch Vorschubbewegung, Werkzeugaufnahmehöhe und Werkzeugneigung beeinflusst werden. Eine korrekte Einstellung gewährleistet einen stabilen Schnitt und eine gute Oberflächenqualität.

Frage 3: Wie beeinflussen Spanwinkel und Freiwinkel die Schnittleistung?

A: Der Spanwinkel (γₒ) steuert den Spanfluss und den Schnittwiderstand, während der Freiwinkel (αₒ) die Reibung zwischen Freifläche und Werkstückoberfläche verringert. Die Wahl geeigneter Winkel verlängert die Werkzeugstandzeit, reduziert die Wärmeentwicklung und gewährleistet die Maßgenauigkeit.

Frage 4: Welche Hartmetallklassen eignen sich für verschiedene Werkstoffe?

A: K-Klasse (YG): spröde Werkstoffe wie Gusseisen. P-Klasse (YT): duktile Werkstoffe wie Stahl. M-Klasse (YW): Stähle, Gusseisen und schwer zerspanbare Werkstoffe wie Hochtemperaturlegierungen.

Frage 5: Warum sind Diamantschneidwerkzeuge für Eisenmetalle ungeeignet?

A: Diamant reagiert chemisch mit Eisen, was zu beschleunigtem Werkzeugverschleiß führt. Diamantwerkzeuge eignen sich ideal für Nichteisenmetalle, Kunststoffe und Verbundwerkstoffe, die eine präzise Hochgeschwindigkeitsbearbeitung erfordern.

Frage 6: Wann sollten beschichtete, keramische oder CBN-Werkzeuge verwendet werden?

A: Beschichtete Werkzeuge (TiN, TiC, Al₂O₃) für erhöhte Verschleißfestigkeit und thermische Stabilität. Keramische Werkzeuge für die Hochgeschwindigkeitsbearbeitung von Stählen, Gusseisen und harten Werkstoffen. CBN-Werkzeuge für gehärtete Stähle und Hochtemperaturlegierungen.

Frage 7: Wie beeinflussen Vorschubbewegung und Werkzeughöhe die Arbeitswinkel?

A: Der Quer- oder Längsvorschub verändert den effektiven Spanwinkel und den Freiwinkel. Auch die Werkzeughöhe über oder unter der Werkstückmitte beeinflusst die Arbeitswinkel. Eine korrekte Kompensation gewährleistet eine gleichmäßige Oberflächengüte und hohe Schnittleistung.

Referenz

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371