Das Rollformen hat sich zu einem wichtigen Prozess in der Blech- und Profilfertigung entwickelt und erfreut sich aufgrund seiner hohen Effizienz, Präzision und fortschrittlichen Automatisierungsmöglichkeiten großer Beliebtheit in der Branche. Für Hersteller, die ihre Produktivität steigern, Kosten senken oder ihre Produktvielfalt erweitern möchten, kann die Investition in eine Rollformanlage ein entscheidender Schritt für langfristiges Wachstum sein.

Um festzustellen, ob diese Technologie die richtige Wahl ist, ist jedoch eine umfassende Bewertung anhand von Produktionszielen, Budgetbeschränkungen und Anlagenleistung erforderlich. Dieser Artikel bietet einen detaillierten Einblick in die vier Grundtypen von Rollformmaschinen, beschreibt die technischen Merkmale sowohl von Standard- als auch von automatisierten Anlagen und beleuchtet zentrale Investitionsfaktoren wie Anlagenkosten, Produktionseffizienz, Systemintegration und betriebliche Wartung. So können Sie fundierte Entscheidungen treffen und Ihre Kapitalrendite maximieren.

1.0Vier Grundtypen von Rollformanlagen

1.1Rollforming-Terminologietabelle

| Begriff | Definition |

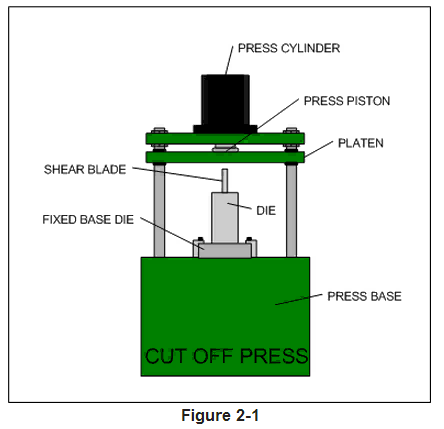

| Sterben | Das Werkzeug in der Presse, das Stanzen oder Schneiden durchführt. Es kann einen Stempel, eine Klinge, eine Schere, eine Säge oder einen Matrizensatz mit Knebel umfassen. |

| Fliegender Würfel | Eine Matrize, die Pressvorgänge ausführt, während sich das Material bewegt. Die Matrize bewegt sich mit dem Material – auch als „nonstop“ bezeichnet. |

| Anhalten | Das Material wird für Pressvorgänge angehalten. Auch bekannt als „Stopp-zum-Schneiden“ oder „Stopp/Start“. |

| Geschlossener Kreislauf | Zur Steuerung von Position bzw. Geschwindigkeit kommt ein Servosystem zum Einsatz. Die Bewegung der Matrize bzw. des Materials wird präzise synchronisiert. |

| Offener Kreislauf | Kein Servo-Feedback. Die Steuerung basiert auf einem materialmontierten Encoder. |

| Schub | Bei offenen Flugmatrizenaufbauten hilft ein pneumatischer oder hydraulischer Zylinder dabei, die Matrizengeschwindigkeit an den Materialfluss anzupassen. |

| Kicker | Ein mechanischer Schub, der die Matrize durch die Pressbewegung vorwärts treibt – direkt mit dem Presshub verbunden. |

| Die Accelerator | Wird in geschlossenen Flugstempelsystemen verwendet; bezieht sich auf das servobetriebene System, das den Stempel mit der Materialgeschwindigkeit synchronisiert. |

| Stellantrieb | Mechanische Komponenten (Kugelumlaufspindel, Riemen und Riemenscheibe, Zahnstange und Ritzel), die das Servosystem mit der Matrize verbinden. |

Rollformmaschinen fallen im Allgemeinen in vier Grundkategorien, definiert durch zwei Schlüsselparameter: ob das Material während des Schneidens anhält und ob das System eine Servoregelung mit geschlossenem Regelkreis verwendet. Diese Typen sind:

- Offener Stopp

- Offener fliegender Würfel

- Geschlossener Stopp

- Geschlossener fliegender Würfel

Andere benutzerdefinierte oder hybride Konfigurationen basieren häufig auf Variationen oder Kombinationen dieser vier Typen. Das Verständnis dieser Typen ist für die Navigation in komplexeren Systemarchitekturen unerlässlich.

Klassifizierungsgrundlage:

Rollformanlagen werden kategorisiert nach:

- Steuerungssystem: Ob ein Servosystem mit geschlossenem Regelkreis zur präzisen Positionierung und Rückmeldung verwendet wird.

- Betriebsart: Ob das Material während des Pressvorgangs stoppt oder sich weiterbewegt (fliegender Matrizenbetrieb).

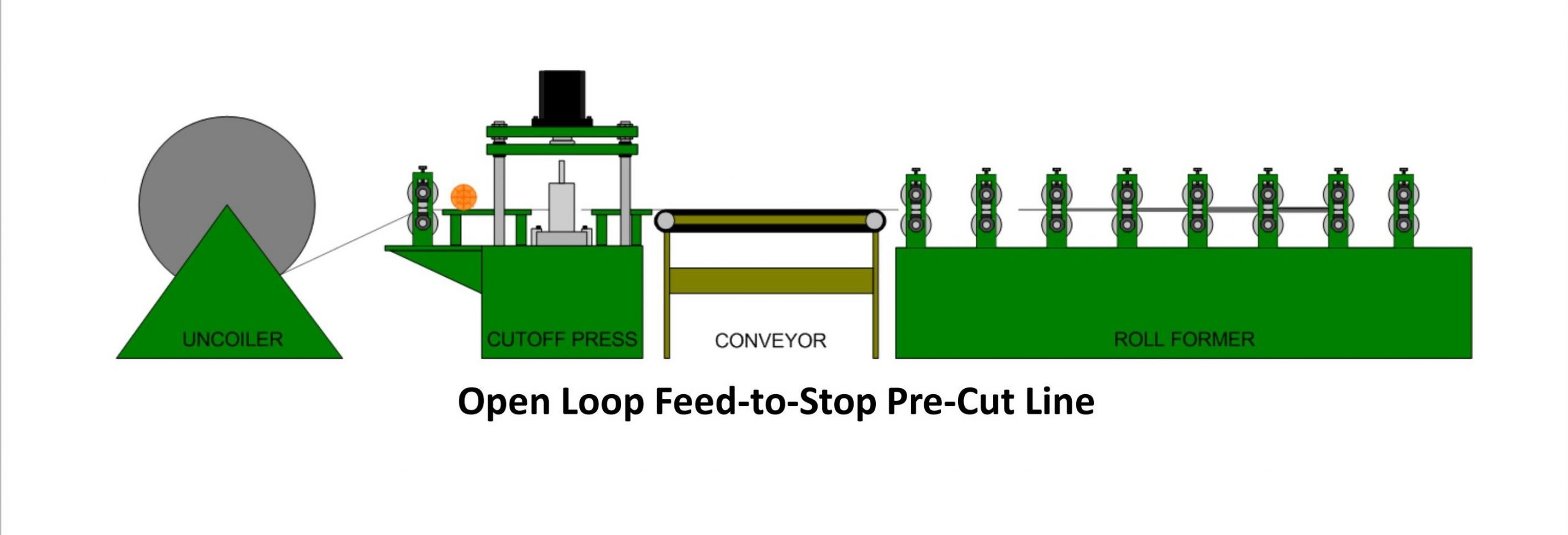

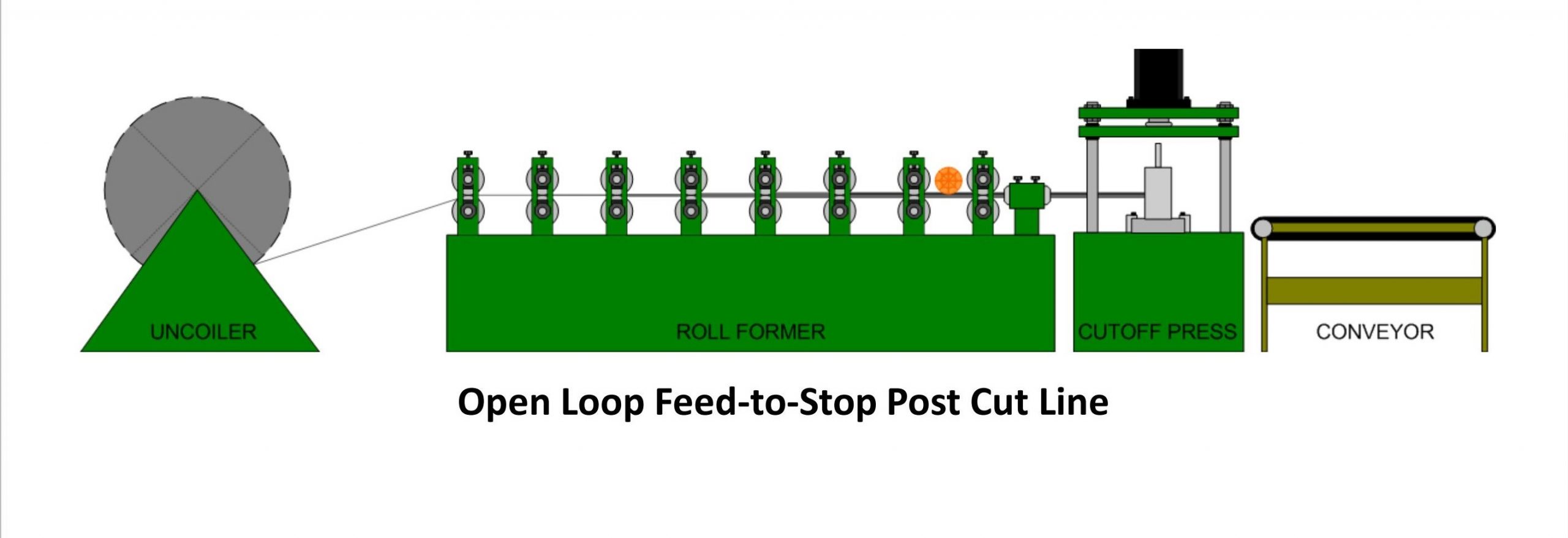

1.2Offener Stopp

- Kontrolle: Offener Regelkreis

- Betrieb: Materialanschläge zum Schneiden oder Stanzen

- Kosten: Niedrig

- Genauigkeit: Mäßig

- Ausgabe: Niedrig

Bei dieser Konfiguration werden zur Positionierung des Materials offene Regelkreise verwendet, die vor jedem Presszyklus angehalten werden.

Prozessvarianten:

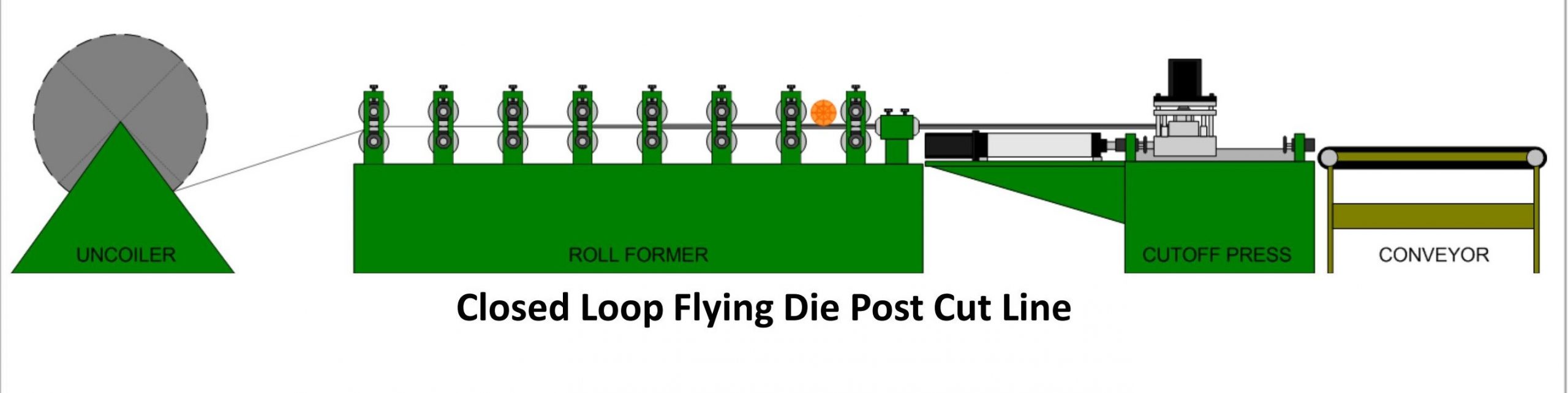

- Nachschnitt: Das Material wird zunächst rollgeformt und anschließend mit einer stationären Matrize geschnitten. Geeignet für die meisten Standardanwendungen.

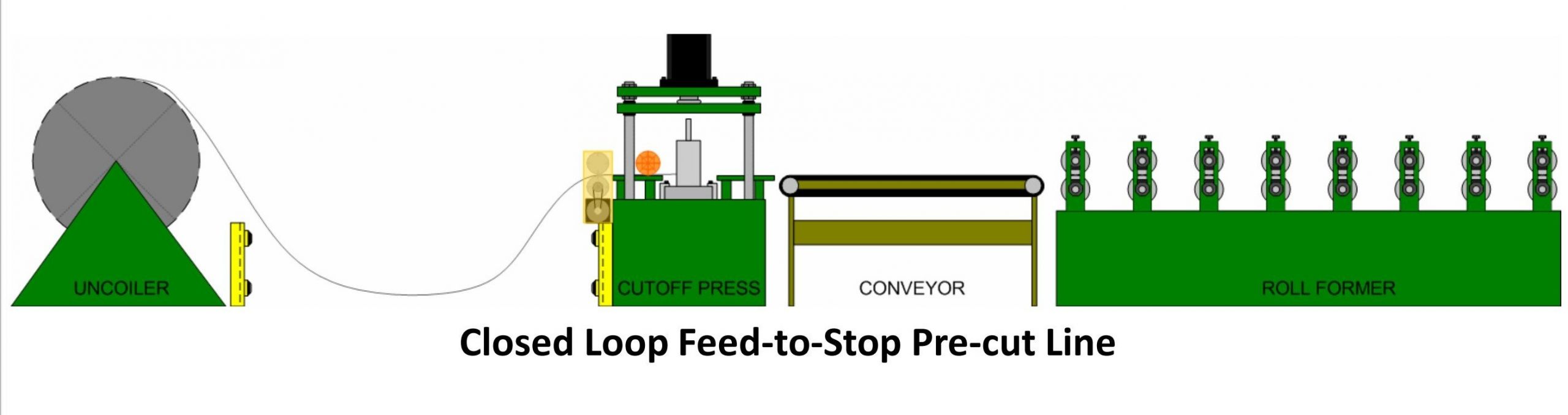

- Vorgeschnitten: Das Material wird vor dem Einlauf in den Formbereich auf Länge geschnitten. Diese Konfiguration hat einen langsameren Durchsatz, aber geringere Werkzeugkosten und ist ideal für kostenbewusste Betriebe.

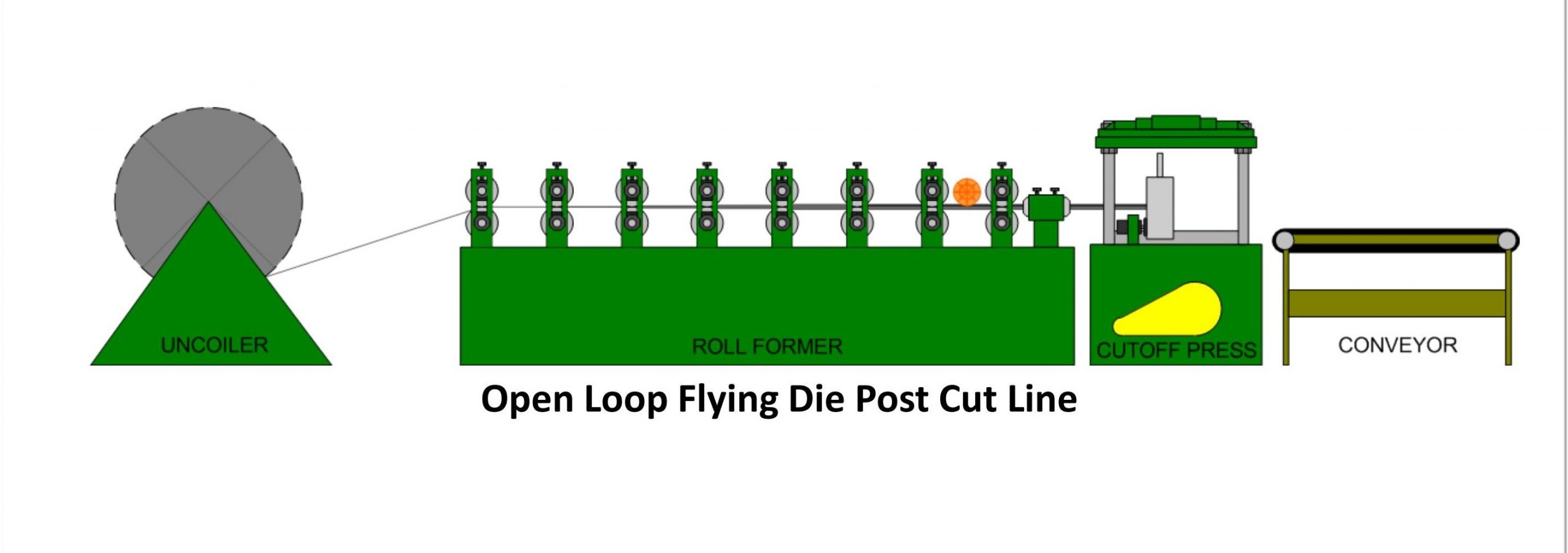

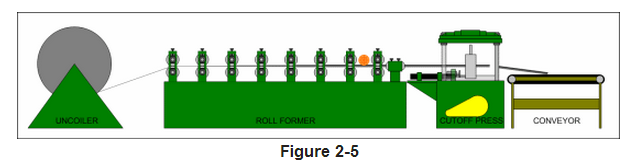

1.3Offener fliegender Würfel

- Kontrolle: Offener Regelkreis

- Betrieb: Schneiden während das Material in Bewegung ist

- Kosten: Niedrig

- Genauigkeit: Mäßig (±0,032″ / 0,81 mm)

- Ausgabe: Hoch

Bei einem fliegenden Matrizensystem wird der Schnitt ausgeführt, während sich das Material bewegt, wobei sich die Matrize an die Geschwindigkeit des Materials anpasst.

Zusätzliche Hinweise:

Die Rückkehr der Matrize erfolgt normalerweise über eine Feder oder einen pneumatischen Zylinder.

In Fällen, in denen die Materialstärke nicht ausreicht, um die Matrizenmasse zu tragen, Ladedruckzylinder kann hinzugefügt werden, um die Beschleunigung zu unterstützen und die Luftwiderstandslast zu verringern.

1.4Geschlossener Stopp

- Kontrolle: Servo mit geschlossenem Regelkreis

- Betrieb: Materialstopps zum Schneiden

- Kosten: Mittel bis hoch

- Genauigkeit: Hoch (±0,003″ / 0,076 mm)

- Ausgabe: Mäßig

Dieses System verwendet Servo-Feedback, um die Materialpositionierung zu steuern und die Wiederholbarkeit von Schneide- oder Stanzvorgängen zu verbessern.

Technische Hinweise:

Typischerweise werden servogetriebene Vorschubwalzen verwendet.

Wenn Futterschlupf ein Problem ist, Materialcodierer kann hinzugefügt werden, um die Feedback-Genauigkeit zu verbessern und Präzision sicherzustellen.

1.5Geschlossener fliegender Würfel

- Kontrolle: Servo mit geschlossenem Regelkreis

- Betrieb: Schneiden während das Material in Bewegung ist

- Kosten: Höchste

- Genauigkeit: Extrem hoch (±0,015″ / 0,38 mm, bis zu ±0,0002″ / 0,005 mm)

- Ausgabe: Höchste (bis zu 600 fpm / 183 mpm)

Dies ist die fortschrittlichste Konfiguration, die mithilfe eines servosynchronisierten fliegenden Matrizensystems schnelles und hochpräzises Formen und Schneiden ermöglicht.

Systemdesign:

Der Antrieb des Stempels erfolgt durch eine Kugelumlaufspindelantrieb.

Eine Präzision Servomotor ist über Keilwellenkupplungen mechanisch mit der Matrize gekoppelt, um eine exakte Synchronisierung zu gewährleisten.

Das Steuerungssystem passt die Bewegung der Matrize kontinuierlich an die Geschwindigkeit und Position des Materials in Echtzeit an.

1.6Zusammenfassende Vergleichstabelle

| Typ | Steuerungssystem | Schnittbedingungen | Genauigkeit (Zoll) | Kosten | Am besten für |

| Offener Stopp | Offener Regelkreis | Gestoppt | Mäßig (~±0,03) | Niedrig | Standardmäßige, kostensensible Produktion |

| Open-Loop-Fliegen | Offener Regelkreis | Kontinuierlich | Mäßig (±0,03) | Niedrig | Mittelschneller Dauerbetrieb |

| Geschlossener Stopp | Servo mit geschlossenem Regelkreis | Gestoppt | Hoch (±0,003) | Mittel–Hoch | Präzises Stanzen oder Schneiden |

| Closed-Loop-Fliegen | Servo mit geschlossenem Regelkreis | Kontinuierlich | Sehr hoch (±0,0002) | Höchste | Schnelle und hochpräzise Ausgabe |

2.0Standard-Rollformanlagen

Die Rollformtechnologie hat sich aufgrund ihrer Effizienz, Präzision und ihres hohen Automatisierungsgrades zu einem Eckpfeiler der modernen Blech- und Profilfertigung entwickelt. Eine Standard-Rollformanlage mit flexiblem Design und fortschrittlichen Steuerungssystemen erfüllt die unterschiedlichsten Branchenanforderungen.

2.1Hauptmerkmale:

Moderne Rollformmaschinen bieten typischerweise folgende Kernvorteile:

- Technische Zuverlässigkeit: Konstruiert für langfristigen Dauerbetrieb mit minimalen Ausfallzeiten, um eine stabile Produktion zu gewährleisten.

- Hohe Flexibilität: Schneller und einfacher Werkzeugwechsel ermöglicht eine schnelle Anpassung an unterschiedliche Formen und Profilgrößen.

- Unterstützung für flexible Fertigung: Integriert mit fortschrittlicher Software und Programmierung für einen effizienten, abfallfreien Betrieb.

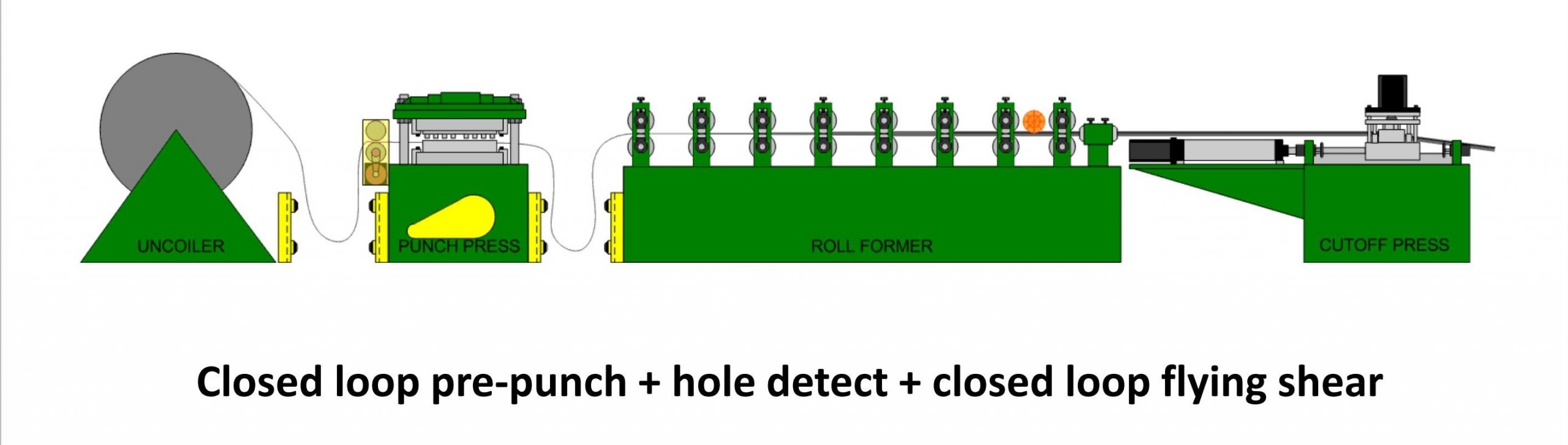

- Multifunktionsverarbeitung: Kann Vorstanzen, Schlitzen, Nachstanzen, Biegen, Rollformen und fliegendes Abschneiden in einer einzigen Linie durchführen.

ALEKVS ist auf die Entwicklung und Fertigung leistungsstarker Profilieranlagen spezialisiert und verbindet langjährige Branchenerfahrung mit einem starken Fokus auf Zuverlässigkeit, Sicherheit und Flexibilität der Anlagen. Alle Systeme ermöglichen einen schnellen Werkzeugwechsel und sind für ein breites Spektrum an Profilabmessungen geeignet. Damit eignen sie sich ideal für vielfältige industrielle Anwendungen in der Blechverarbeitung.

3.0Vollautomatische Rollformlinien

Vollautomatische Profilieranlagen sind für die hocheffiziente Produktion von Metallprofilen in großem Maßstab konzipiert. Diese Systeme integrieren Abwickelhaspeln, automatische Nahtschweißgeräte, Rollformwerke und intelligente Stapeleinheiten – für eine komplette End-to-End-Automatisierungslösung vom Rohcoil bis zum fertigen Stapel.

Die Produktionslinie verfügt über mehrere Rollformkanäle und modulare Konfigurationen zum Nivellieren, Ausrichten, Formen und Schneiden. Wende- und Stapelsysteme sind mit Klemmgreifern, servogeführten Schienen, Vakuumroboterarmen und intelligenten Positionierungsmodulen ausgestattet und gewährleisten so eine effiziente, sichere und geordnete Produkthandhabung.

3.1Technische Vorteile:

- Vollständige Prozessautomatisierung: Automatisches Laden und Schweißen der Coils, kontinuierliche Fütterung, Inline-Schneiden und Stapeln – kein manueller Eingriff erforderlich.

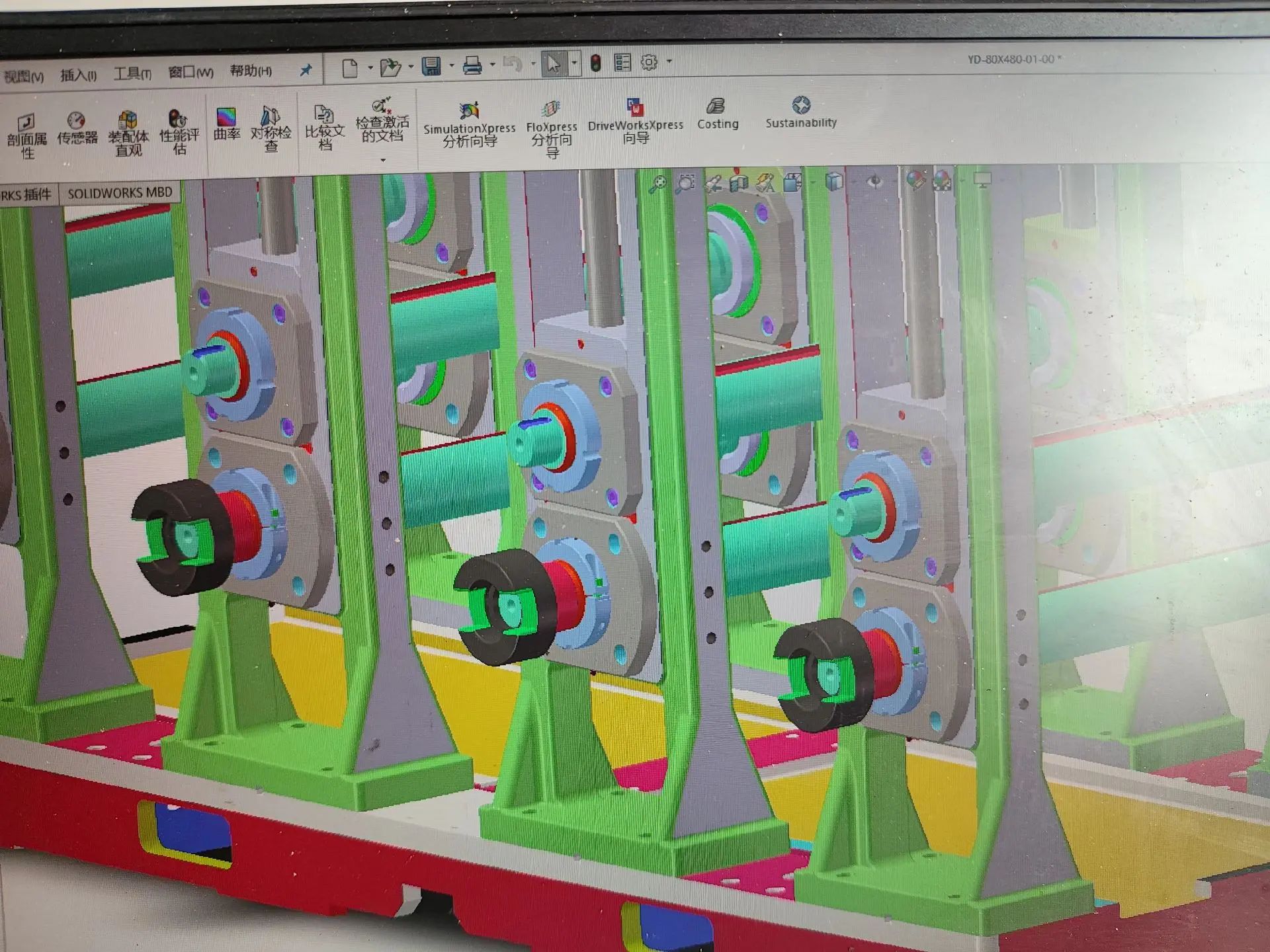

- Mehrstufige Präzisionsumformung: Die Rollenstationen sind mit progressiven Deformationssegmenten ausgestattet, um komplexe Profilgeometrien mit hoher Genauigkeit zu erreichen.

- Adaptives Ausrichtungssystem: Links-Rechts-Ausrichtung und vertikal versetzte Rollen gewährleisten eine genaue und stabile Spulenverfolgung entlang der gesamten Linie.

- Modulare servogesteuerte Plattform: Unabhängige, servogesteuerte Gleitplattformen ermöglichen präzise Handhabungs- und Stapelvorgänge durch Roboter.

- Hohe Flexibilität und Skalierbarkeit: Unterstützt verschiedene Materialien, Dicken und Profilquerschnitte; Geräteparameter können basierend auf spezifischen Produktionsanforderungen konfiguriert werden.

Dieses System ist ideal für die Massenproduktion von C-Kanäle, U-Kanäle, Kabeltrassen, Solarmodulhalterungen, Türschienen, leichte Stahlrahmenund mehr, was es zu einem Schlüsselfaktor für intelligente Automatisierung in der modernen Metallverarbeitung macht.

4.0Wichtige Faktoren, die bei der Investition in eine Rollformanlage zu berücksichtigen sind

Rollformanlagen sind unverzichtbare Anlagen in der Blech- und Profilfertigung. Um eine sichere Investition zu gewährleisten, müssen verschiedene kritische Faktoren berücksichtigt werden, um die Kapitalkosten mit der langfristigen Produktionseffizienz in Einklang zu bringen.

4.1Maschinenkosten und Lebensdauer:

- Erstinvestition: Eine Standard-Rollformlinie – einschließlich Abwickelhaspeln, Abschneidesystemen und Steuerelektronik – reicht typischerweise von $100.000 bis $500.000, die weitgehend von der Anzahl und Größe der Formgerüste abhängt. Mittelgroße Systeme liegen im Allgemeinen zwischen $150.000 und $250.000.

- Haltbarkeit: Diese Systeme sind auf Langlebigkeit ausgelegt, ohne praktische Lebensdauerbegrenzung. Bei ordnungsgemäßer Wartung und ohne Missbrauch weisen sie extrem niedrige Ausfallraten Und minimale Ersatzteilkosten.

- Designstabilität: Während ständige Verbesserungen in Genauigkeit, Benutzerfreundlichkeit und Verschleißfestigkeit vorgenommen werden, ist die mechanische Kernarchitektur unverändert geblieben stabil und zuverlässig im Laufe der Zeit.

4.2Produktionsdurchsatz und Umstellungskosten:

- Standardgeschwindigkeit: Die meisten Rollformanlagen arbeiten mit 100 Fuß pro Minute (fpm)oder ungefähr 30 Meter pro Minute, mit einer Geschwindigkeit, die je nach Produktionsbedarf einstellbar ist.

- Typische Tagesleistung: Unter Berücksichtigung von Lade-, Einfädel-, Reinigungs- und anderen Ausfallzeiten beträgt die durchschnittliche Tagesleistung 25.000 bis 30.000 Fuß (7.600 bis 9.100 Meter)in einem 8-Stunden-Schicht.

- Umstellungseffizienz: Während die Umstellungskosten je nach Unternehmensgröße, Produktvielfalt und Auftragskomplexität variieren, ist das Rollformen weithin anerkannt für geringe Konvertierung Kosten Und hohe Produktionseffizienz im Vergleich zu anderen Metallumformungsverfahren.

- Steuerungssystemoptimierung: Moderne elektrische und computergestützte Steuerungen verbessern die Flexibilität und Reaktionsfähigkeit bei Produktionsübergängen erheblich.

4.3Produktionsplanung und Systemintegration:

Aktuelle Technologien ermöglichen die nahtlose Integration von Rollformlinien mit ERP (Unternehmensressourcenplanung) oder MRP (Manufacturing Resource Planning) Systeme, die eine auftragsgesteuerte, automatisierte Planung ermöglichen.

Typische Integrationen umfassen:

- Direkter Import von Produktionsparametern(Längen, Mengen, Lochbilder) aus Bestellsystemen

- Automatische Steuerungssystemanpassungen um manuelle Eingriffe zu minimieren

- Profilbeschriftung oder Inkjet-Markierung zur einfachen Verfolgung und Identifizierung

- Feedback zu Produktionsdaten in Echtzeit zur Qualitätskontrolle und Leistungsüberwachung

Solche Integrationen können hinzugefügt werden durch Nachrüstung bestehender Anlagen oder entworfen in Neuinstallationen, vorausgesetzt, die Einrichtung ist mit der erforderlichen Hardware- und Software-Infrastruktur ausgestattet, um die Echtzeit-Datenkommunikation zu unterstützen.

4.4Betrieb, Wartung und Schulung:

Über die Hardware hinaus hängen langfristige Stabilität und Leistung von Folgendem ab:

- Geplante vorbeugende Wartung zur Verlängerung der Lebensdauer

- Ersatzteilbestandsplanung um Ausfallzeiten zu minimieren

- Professionelle Schulung für Bedienerund gewährleistet so eine sichere und effiziente Nutzung

- Standardisiertes Produktionsmanagement Steigerung der allgemeinen Betriebseffizienz

Verweise

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/