- 1.0Definition und Haupttypen von Verbindungselementen

- 2.0Wichtige Begriffe erklärt

- 3.0Gewindetypauswahl: Anwendungslogik von Grob- und Feingewinden

- 4.0Gewindeherstellungsverfahren: Gerollte vs. geschnittene Gewinde (Schlüsselgerät: Gewinderollmaschine)

- 5.0Kernfunktion und Anwendungsbeschränkungen von Verbindungselementen

- 6.0Vorspannungskontrolle: Risiken durch zu starkes und zu schwaches Anziehen

- 7.0Berechnung der Vorspannung und des Drehmoments von Befestigungselementen (mit praktischer Überprüfung)

- 8.0Standards für die Auswahl und Identifizierung von Befestigungselementen

- 9.0Ausführung der Befestigungslöcher: Gewindebohrungen und Durchgangslöcher

- 10.0Design von Befestigungsverbindungen: Verbesserung von Stabilität und Festigkeit

- 11.0Abschluss

Im globalen Maschinen- und Anlagenbau sind Verbindungselemente grundlegende Komponenten, die einzelne Teile miteinander verbinden. Ihre Konstruktion, Auswahl und Montage wirken sich direkt auf die Zuverlässigkeit und Lebensdauer mechanischer Systeme aus. Branchendaten zeigen, dass Fehler aufgrund von unsachgemäßer Konstruktion, falscher Auswahl oder Montagefehlern zu den Hauptursachen für mechanische Fehlfunktionen gehören. Von der allgemeinen Maschinenmontage bis hin zu hochpräzisen Systemen wie Luft- und Raumfahrt- und Automobilkomponenten ist der richtige Einsatz von Verbindungselementen unerlässlich.

1.0Definition und Haupttypen von Verbindungselementen

1.1Definition

Ein Befestigungselement ist ein standardisiertes Hardwareelement, mit dem zwei oder mehr Teile miteinander verbunden werden. Es ermöglicht eine schnelle Montage und Demontage mit manuellen oder elektrischen Werkzeugen (z. B. Drehmomentschlüsseln) oder automatisierten Geräten (z. B. Einpressmaschinen). Die wichtigsten Merkmale von Befestigungselementen sind ihre Lösbarkeit und Verbindungsstabilität, was sie von semipermanenten Verbindungsmethoden wie Schweißen oder Nieten unterscheidet. Befestigungselemente finden breite Anwendung in Branchen wie der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie.

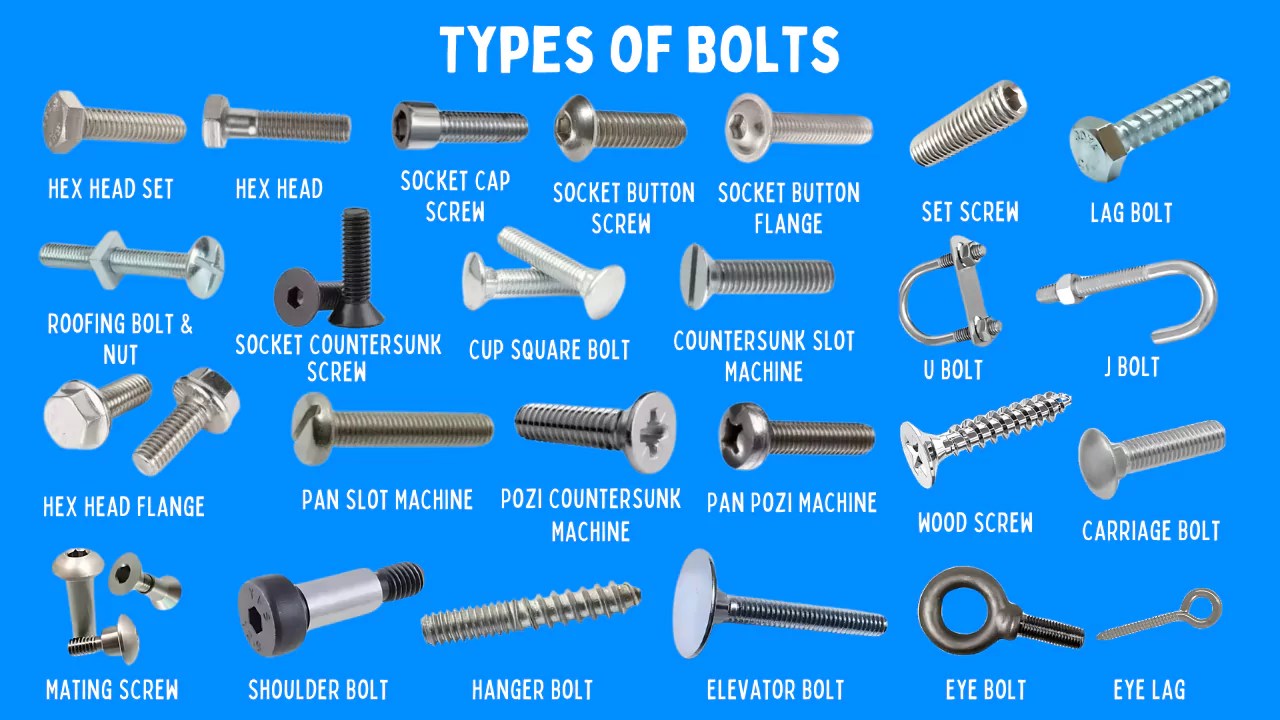

1.2Kerntypen

Basierend auf den Gewindeeigenschaften und Anwendungsmethoden werden Befestigungselemente in drei Haupttypen eingeteilt, die oft mit automatisierten Geräten (z. B. Einpressmaschinen) kombiniert werden, um eine effiziente Massenproduktion zu gewährleisten:

| Befestigungskategorie | Gängige Typen | Wichtige Anwendungsfunktionen | Automatisierungskompatibilität |

| Außengewinde (männlich) | Sechskantschrauben, Flachkopfschrauben, Innensechskantschrauben, Rundkopfschrauben, Stellschrauben | Verbindung über Außengewinde; Bolzenpaarung mit Muttern; Schrauben werden direkt in Werkstücke geschraubt | Einpressmaschinen montieren selbsteinpressende Varianten (kein Gewindeschneiden erforderlich) |

| Innengewinde (weiblich) | Standard-Sechskantmuttern (ISO 4032), Sicherungsmuttern mit Nyloneinsatz (ISO 10511) | Lösbare Verbindungen mit Bolzen/Stiftschrauben herstellen, Lösen verhindern (Kontermuttern) | Einpressmaschinen montieren Muttern synchron mit Bolzen zur Ausrichtung |

| Sondertypen | Stiftschrauben (ISO 888, beidseitiges Gewinde) | Ein Ende wird in Werkstücke eingeschraubt, das andere wird mit Muttern gepaart; ideal für dicke Teile/häufige Demontage | Einpressmaschinen sorgen für präzise Bolzenpositionierung in Schwermaschinen |

2.0Wichtige Begriffe erklärt

Das Verständnis der Befestigungsterminologie ist für eine präzise Konstruktion und Auswahl entscheidend. Nachfolgend finden Sie international anerkannte Definitionen (basierend auf ISO-Normen):

| Begriff | Definition | Beispiel/Hinweis |

| Hauptdurchmesser | Der größte Durchmesser eines Gewindes; dient als Referenz für die Nenngröße. | Eine M10-Schraube hat einen Außendurchmesser von 10 mm (ISO 898-1). |

| Kleiner Durchmesser | Der kleinste Durchmesser eines Gewindes; bestimmt die Scher- und Zugfestigkeit. | Entscheidend für die Wahl zwischen grobem und feinem Gewinde. |

| Tonhöhe | Axialer Abstand zwischen entsprechenden Punkten auf benachbarten Gewinden. | M10 Grobgewinde = 1,5 mm; Feingewinde = 1,0 mm (ISO 724). |

| Führen | Axiale Distanz, die ein Gewinde bei einer Umdrehung zurücklegt. | Eingängige Gewinde: Steigung = Teilung; mehrgängige Gewinde: Steigung = Teilung × Anzahl der Gänge. |

| Gewindespitze/-wurzel | Scheitelpunkt = Oberseite (am weitesten vom Referenzzylinder entfernt); Wurzel = Unterseite (Spannungskonzentrationszone). | Gerollte Gewinde optimieren die Gewindewurzelkrümmung, um die Ermüdungsbeständigkeit zu verbessern. |

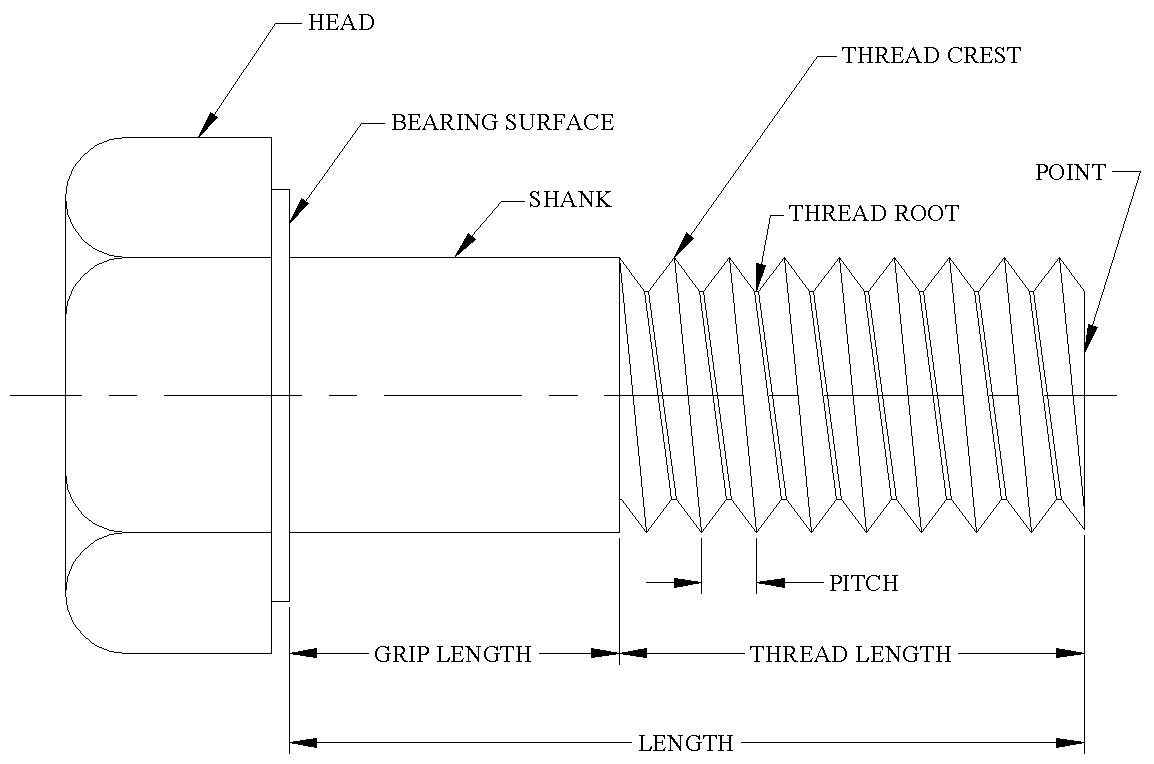

| Schaft | Zylindrischer Bereich zwischen Kopf und Gewindeanfang; ausgelegt für Scherbelastungen. | Gewinde dürfen niemals Scherkräften ausgesetzt sein; Einpressmaschinen halten die Schäfte in Scherebenen. |

| Vorspannung | Beim Festziehen wird Zugkraft aufgebracht, die für die Stabilität der Verbindung sorgt. | Einsetzmaschinen mit Drehmomentkontrolle wenden eine genaue Vorspannung an (keine Abhängigkeit von Sicherungsscheiben allein). |

| Grifflänge | Gewindefreier Bereich zwischen Kopfauflagefläche und Gewindeanfang. | Muss der Gesamtdicke der verbundenen Teile entsprechen; die Passung wird durch Tests mit der Einpressmaschine überprüft. |

3.0Gewindetypauswahl: Anwendungslogik von Grob- und Feingewinden

Die Gewinde der Befestigungselemente entsprechen den ISO-Normen (metrisch: ISO 724; imperial: ANSI/ASME B1.1) und werden auf Grundlage der Materialfestigkeit ausgewählt:

| Gewindetyp | Geeignete Szenarien (Materialpaarung) | Hauptvorteile | Automatisierungskompatibilität |

| Feingewinde | Innengewindematerial > Außengewindematerial (zB Stahlschrauben in hochfeste Legierungen) | Höhere statische/Ermüdungsfestigkeit; präzise Vorspannungssteuerung; ideal für hochpräzise Anwendungen (Luftfahrt, Präzisionsinstrumente) | Einsteckmaschinen optimieren die Rotationsgeschwindigkeit, um ein Überkreuzen der Gewinde zu vermeiden. |

| Grobgewinde | Innengewindematerial < Außengewindematerial (z. B. Stahlschrauben in Aluminium/Gusseisen) | Größerer Kerndurchmesser (reduziert das Risiko eines Zugversagens); schnellere Montage; geeignet für allgemeine Maschinen | Einpressmaschinen ermöglichen die schnelle Montage von selbsteinpressenden Muttern (kein Gewindeschneiden erforderlich). |

3.1Häufige Missverständnisse

- Mythos: Grobe Gewinde sind immer stärker.

- Tatsache: Festigkeit hängt von der Materialpaarung ab:

- Feine Gewinde in schwachen Materialien (z. B. Aluminium) führen zum Abstreifen des Gewindes.

- Grobe Gewinde in starken Materialien (z. B. Stahl) verschwenden Festigkeit und verringern die Vorspannungsgenauigkeit.

- Beispiel: Bei Motorbaugruppen für Kraftfahrzeuge (Blöcke aus Gusseisen + Köpfe aus Aluminium) werden Schrauben mit grobem Gewinde verwendet, die durch automatisierte Einführsysteme festgezogen werden, um ein Gleichgewicht zwischen Festigkeit und Effizienz zu erreichen.

4.0Gewindeherstellungsverfahren: Gerollte vs. geschnittene Gewinde (Schlüsselgerät: Gewinderollmaschine)

Die Gewindeverarbeitung beeinflusst die Leistung der Verbindungselemente direkt. Hochwertige Verbindungselemente werden weltweit verwendet gerollte Gewinde (ISO 898-6) gegenüber herkömmlichen geschnittenen Gewinden, mit der Gewindewalzmaschine als Kernausstattung:

| Prozessaspekt | Gewinde schneiden | Gerollte Gewinde (über Gewinderollmaschine) |

| Formationsprinzip | Materialabtrag (Drehmaschinen, Gewindebohrer, Matrizen) | Plastische Verformung (radialer Druck durch Walzbacken; kein Materialabtrag) |

| Kornfluss | Unterbrochen (schwächt die Struktur) | Kontinuierlich (folgt der Gewindekontur; erhöht die Dichte) |

| Oberflächenrauheit | Ra ≥ 6,3 μm (rau; verschleißanfällig) | Ra ≤ 1,6 μm (glatt; reduziert Reibung) |

| Dauerfestigkeit | Niedriger (Spannungskonzentration an den Wurzeln) | 50–75% höher; 5–10× längere Lebensdauer für HRC 36–40-Befestigungselemente (ISO 898-1-Tests) |

| Produktionseffizienz | Langsam (20–50 Stück/min; Drehmaschinen) | Schnell (100–500 Stück/min; Hochgeschwindigkeits-Rollmaschinen) |

| Kosten | Höher (Schneidflüssigkeitsverbrauch; kurze Werkzeuglebensdauer) | 20–40% niedriger (Trockenverarbeitung; lange Lebensdauer der Matrize: Zehntausende von Teilen) |

| Baugruppenkompatibilität | Geringe Maßhaltigkeit (führt zum Verklemmen der Einlegemaschine, zu Chipkratzern) | ISO 4H/5g-Toleranz; ≤0,1 mm Konzentrizität (gewährleistet festen Muttereingriff und gleichmäßige Vorspannung). |

5.0Kernfunktion und Anwendungsbeschränkungen von Verbindungselementen

5.1Sohlenkernfunktion: Klemmverbindung

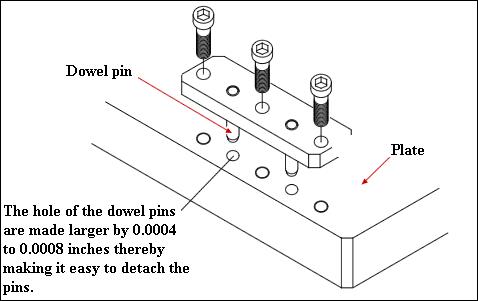

Es gibt Verbindungselemente zum Spannen von Bauteilen durch Vorspannung (nicht zum Positionieren, Tragen oder Übertragen):

| Funktionstyp | Richtige Umsetzung | Risiko des Missbrauchs (Verwendung von Befestigungselementen) |

| Positionierung | Verwenden Sie Passstifte (ISO 2338), Passschultern oder Referenzflächen. | Gewindespiel verursacht Fehlausrichtung, Vibrationen und Verschleiß der Komponenten. |

| Tragfähigkeit/Übertragung | Verwenden Sie spezielle Stifte (ISO 8734) oder Lager für Wellen/Drehzapfen/Achsen. | Versagen der Befestigungselemente durch Biegen/Aufprall (z. B. brechen Bolzen als Förderrollenwellen schnell). |

| Beispiel | Kfz-Getriebe: Passstifte fixieren das Gehäuse, Einpressmaschinen ziehen Schrauben fest. | Förderrollen: Spezielle Achsen + Bolzen (über Einpressmaschinen installiert) klemmen Endabdeckungen. |

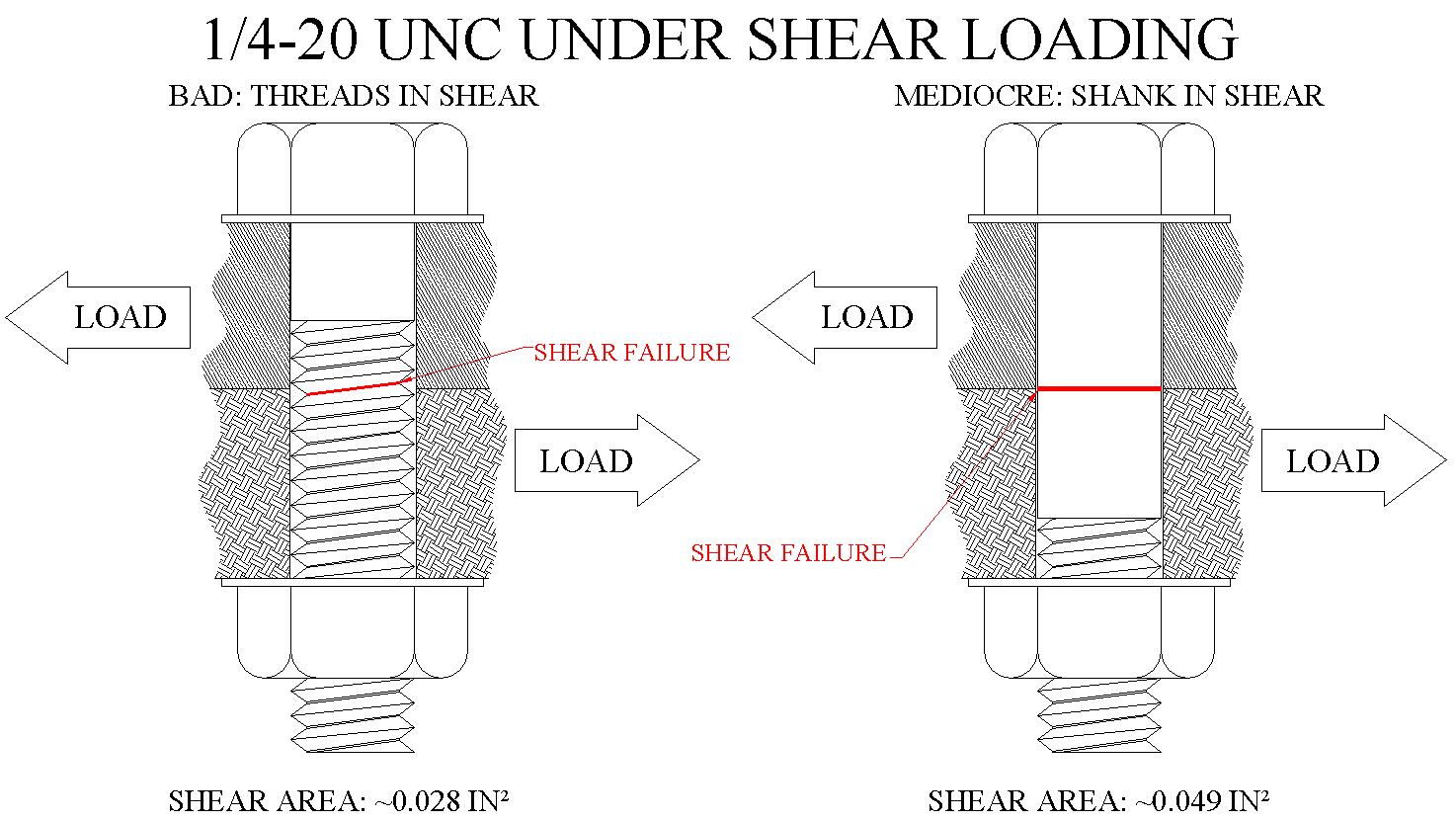

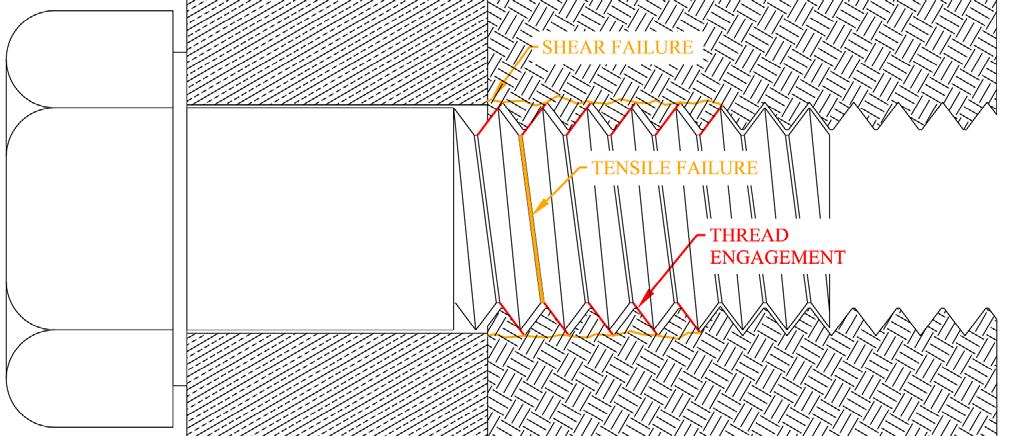

5.2Kritische Anwendungsbeschränkung: Keine Scherbelastung auf Gewinden

Gewinde sind das schwächste Element eines Befestigungselements. Setzen Sie sie niemals Scherkräften aus. Wichtige Gründe:

- Gewindekerndurchmesser < Schaftdurchmesser (nur 60–80% Schaftscherfestigkeit).

- Begrenzte Kontaktfläche zwischen Gewinde und Loch (verringert die Stabilität; führt zu Lockerung).

- Gelockerte Gewinde schleifen die Lochwände ab (vergrößert den Abstand; beschleunigt den Ausfall).

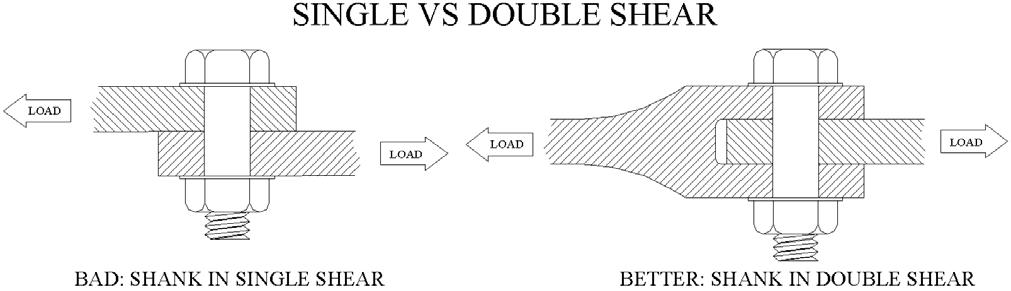

Richtige Praxis:

- Verwenden Sie Passstifte, um Scherlasten aufzunehmen.

- Positionieren Sie den Schaft (gewindeloser Teil) in der Scherebene (z. B. bei Doppelscherenverbindungen).

- Blechanwendungen: Einpressbolzen halten Gewinde außerhalb der Scherzonen; Einpressmaschinen steuern die Anzugstiefe für eine optimale Schaftplatzierung.

6.0Vorspannungskontrolle: Risiken durch zu starkes und zu schwaches Anziehen

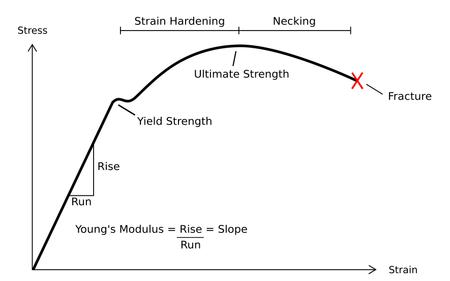

Die Vorspannung ist für die Gelenkstabilität entscheidend. Ein zu festes Anziehen (innerhalb der Streckgrenze) ist sicherer als ein zu festes Anziehen (basierend auf ISO 6892-1 Spannungs-Dehnungs-Verhalten):

6.1Wichtige Erkenntnisse aus der Spannungs-Dehnungs-Kurve

Befestigungsmaterialien (z. B. legierter Stahl, ISO 898-1) haben drei Stufen:

- Elastische Bühne: Das Material kehrt in seine ursprüngliche Form zurück; eine unzureichende Vorspannung führt zu Ermüdungsbrüchen bei zyklischer Belastung (z. B. Motorvibrationen).

- Ertragsphase: Dauerhafte Verformung beginnt; Überschreiten der Streckgrenze vermeiden.

- Kaltverfestigungsphase: Eine Vorspannung nahe (aber nicht über) der Streckgrenze verbessert die Stabilität und widersteht äußeren Belastungen.

6.2Häufige Missverständnisse

- Mythos: Sicherungsscheiben, anaerobe Klebstoffe oder Sicherungsdrähte ersetzen die Vorspannung.

- Tatsache: Diese verzögern lediglich das Lösen (verhindern es nicht). Die richtige Vorspannung ist die einzige Garantie für Stabilität.

- Automatisierungslösung: Einsteckmaschinen mit Drehmomentsensoren überwachen die Vorspannung in Echtzeit; bei der manuellen Montage werden Drehmomentschlüssel nach ISO 6789 verwendet (kein Anziehen nach Gefühl).

7.0Berechnung der Vorspannung und des Drehmoments von Befestigungselementen (mit praktischer Überprüfung)

Die Vorspannung wird über das Drehmoment gesteuert. Nachfolgend finden Sie eine weltweit anerkannte vereinfachte Methode (Genauigkeit ±20%, ISO-abgeleitet):

7.1Kernformeln

- Zugspannung für Vorspannung: Vermeiden Sie dauerhafte Verformungen; verwenden Sie 90% mit einer Streckgrenze:\(\sigma_t \ca. 0,9 \times \sigma_y\) (Beispiel: Schraube ISO 898-1, Güte 8.8 → \(\sigma_y = 640\) MPa)

- Vorspannungsberechnung:\(F_i = \sigma_t \times A_t\)(\(A_t\) = Gewindezugspannungsfläche; zB M10 Gewinde → \(A_t = 58,0\) mm², ISO 6560)

- Drehmomentberechnung:\(T \ca. 0,2 \times F_i \times d\)(d = Nenndurchmesser; 0,2 = Koeffizient für \(\mu = 0,15\); Anpassung für Schmierung/Beschichtungen gemäß ISO 16047.)

7.2Beispielberechnung (M10 × 1,5, Schraube der Güteklasse 8.8)

- Aus ISO 898-1:\(\sigma_y = 640\) MPa

- Zugspannung:\(\sigma_t = 0,9 \times 640 = 576\) MPa

- Zugspannungsfläche:\(A_t = 58,0\) mm²

- Vorspannung:\(F_i = 576 \times 58,0 = 33.408\) N ≈ 33,4 kN

- Drehmoment:\(T = 0,2 \times 33.408 \times 10 = 66.816\) N·mm ≈ 66,8 N·m

7.3Experimentelle Überprüfung (ISO 16047 Ermüdungstest)

Für eine 3/8-Zoll-Schraube (180.000 psi Zugfestigkeit, ANSI/ASME B18.2.1):

| Vorspannungsniveau (Zugfestigkeit %) | Drehmoment | Lastzyklen unter 12.000 lbf Wechsellast |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | ~6.000.000 (1.000-fache Steigerung) |

- Industrielle Anwendung: Die Befestigungshandbücher von Boeing erfordern eine Streckgrenze von 70–80%, die über Drehmoment-Feedback erreicht wird Einsteckmaschinen.

7.4Methoden zur Drehmomentüberprüfung

- Manuelle Montage: Verwenden Sie Drehmomentschlüssel gemäß ISO 6789.

- Automatisierte Montage:

- Einsteckmaschinen Integrieren Sie Laser-Dehnungssensoren (Vorspannungsgenauigkeit ±5%).

- Einpressmaschinen verwenden Druckrückmeldung für selbsteinpressende Verbindungselemente (überprüft die Vorspannung indirekt).

8.0Standards für die Auswahl und Identifizierung von Befestigungselementen

8.1Auswahlprinzip: Verwenden Sie nur Standard-Befestigungselemente von der Stange (OTS)

Globale Standards: OTS-Befestigungselemente entsprechen ISO, ANSI oder DIN (vermeiden Sie kundenspezifische Befestigungselemente: 12–24 Wochen Vorlaufzeit, hohe Kosten).

Extreme Bedingungen: Kundenspezifische Befestigungselemente (z. B. Inconel-Legierungen) nur für Umgebungen mit hohen Temperaturen/Korrosion.

Automatisierungskompatibilitätsprüfungen:

- Selbsteinpressbefestiger passen zu Einpressmaschinenkopftypen (z. B. ISO 14587-Muttern).

- Die Schraubenköpfe passen in die Greifmechanismen der Einsetzmaschine.

- Die Thread-Parameter liegen innerhalb Gewindewalzmaschine Fähigkeiten.

8.2Identifikationsregeln (Globale Formate)

| Gewindesystem | Durchmesserbereich | Format | Beispiel |

| Imperial (ANSI/ASME B18.2.1) | ≥ 1/4 Zoll | Nenngröße – Gewinde pro Zoll – Güteklasse | 3/8-16-Grade 5 (3/8″ Durchmesser, 16 TPI) |

| < 1/4 Zoll | Anzahl – Gewindegänge pro Zoll – Güteklasse | 10-32-Grade 8 (Schraube Nr. 10, 32 TPI) | |

| Metrisch (ISO 898-1) | Alle Größen | Festigkeitsklasse – Durchmesser × Teilung | 8.8-M10×1.5 (Klasse 8.8, 10 mm, 1,5 mm Steigung) |

| (Grobgewinde-Standard) | Festigkeitsklasse – Durchmesser | 10.9-M12 (1,75 mm Teilung, ISO 724) |

9.0Ausführung der Befestigungslöcher: Gewindebohrungen und Durchgangslöcher

Die Lochgenauigkeit wirkt sich direkt auf die Festigkeit der Verbindung aus. Das Design folgt den ISO-Normen und ist auf automatisierte Geräte (Einsteck-/Einpressmaschinen) abgestimmt:

9.1Gewindebohrungen (für Innengewinde)

Zweck: Vorgebohrte Löcher zum Gewindeschneiden (ISO 239).

Kritische Dimensionierung:

| Ausgabe | Folge |

| Loch zu klein | Übermäßige Gewindebohrerbelastung → Gewindebohrerbruch |

| Loch zu groß | Unvollständiges Gewindeprofil → 15% Festigkeitsverlust pro 10% Gewindehöhenreduzierung |

Designhinweise:

- Passen Sie die Größe an die Materialhärte an (z. B. +0,1–0,2 mm für Aluminium im Vergleich zu Stahl).

- Referenztabellen für Gewindebohrer nach ISO 239.

- CNC-gefräste Löcher funktionieren direkt mit Einsteckmaschinen (keine sekundäre Ausrichtung).

9.2Durchgangslöcher (für Durchgangsschrauben)

Zweck: Bolzenschaftdurchgang zulassen (ISO 273-1).

| Passform | Toleranzbeispiel (M10-Schraube) | Geeignete Szenarien | Automatisierungskompatibilität |

| Enge Passform | 10,5 mm Durchmesser (H12) | Hochpräzise Lochpositionierung (CNC-Bearbeitung) | Bestückungsmaschinen sorgen für die koaxiale Ausrichtung. |

| Freie Passform | 11 mm Durchmesser (H13) | Schnelle/manuelle Montage (Bohrmaschinen; leichte Abweichungen erlaubt) | Einpressmaschinen verkürzen die Montagezeit. |

Designregeln:

- Halten Sie sich strikt an ISO 273-1 (z. B. blockiert ein M10-Loch bei 9,5 mm den Bolzendurchgang).

- Rechtwinkligkeit der Bohrung ≤0,1 mm/m (verhindert Probleme bei der Vorspannungsübertragung).

10.0Design von Befestigungsverbindungen: Verbesserung von Stabilität und Festigkeit

Das Verbindungsdesign maximiert die Tragfähigkeit (ISO 16047, ISO 26262) und ist für automatisierte Geräte geeignet:

10.1Bevorzugen Sie Doppelscherenverbindungen

| Schertyp | Beschreibung | Tragfähigkeit | Anwendungsbeispiel |

| Einzelschere | Eine Scherebene (z. B. Schraube durch 2 Platten) | Untere | Leichte Halterungen |

| Doppelschere | Zwei Scherflächen (zB Bolzen durch 3 Platten) | 2× höher | Anwendungen mit hoher Scherkraft (Motorlager, Getriebebaugruppen) |

Automatisierungs-Workflow:

- CNC-Batch-Bohrungen für Doppelscherlöcher.

- Einpressmaschinen montieren Befestigungselemente in der Mittelplatte.

- Einsteckmaschinen Ziehen Sie die Schrauben für die Endmontage fest.

- Branchenbeispiel: Die Rotorblattverbindungen von Windkraftanlagen sind doppelscherend konstruiert, mit Gewindewalzmaschinen Gewährleistung hochpräziser Gewinde für eine gleichmäßige Spannungsverteilung.

10.2Anforderungen an den Randabstand

Regel: Abstand von der Mitte des Schraubenlochs zur Werkstückkante ≥ 1× Außengewindedurchmesser (ISO 14587).

Beispiel: M10 Schraube → ≥10 mm Randabstand.

Folgen einer schlechten Dimensionierung:

| Kantenabstand | Ausgabe |

| Zu klein | Zu wenig Material → Kantenrisse (schlimmer bei Aluminium). |

| Zu groß | Unnötiges Teilegewicht/-größe (steht im Widerspruch zum Leichtbau, zB bei Autokarosserien). |

Konstruktionshinweis für Blech:Fügen Sie ≥3 mm Abstand für Einpressmaschinenköpfe hinzu (vermeidet Kantenstörungen während der Installation). Richten Sie die Konsistenz des Kantenabstands an die Länge der mit Gewindewalzmaschinen hergestellten Befestigungselemente aus (verhindert übermäßiges Vorstehen oder unzureichendes Eingreifen).

11.0Abschluss

In der globalen Fertigung sind Verbindungselemente das entscheidende Bindeglied zwischen Komponenten und Systemzuverlässigkeit. Ihre Konstruktion und Anwendung müssen ISO-Normen entsprechen und die Automatisierungskompatibilität priorisieren – von Gewindewalzmaschinen bis hin zur Integration von Einpressmaschinen. Jeder Schritt, von der Gewindeauswahl bis zur Verbindungskonstruktion, basiert auf technischen Prinzipien und bewährten industriellen Verfahren, um Ausfallrisiken zu minimieren und die Wettbewerbsfähigkeit auf dem Weltmarkt zu steigern.