- 1.0Grundprinzip der Induktionserwärmung

- 2.0Typische Induktionsheizungskonfigurationen

- 3.0Typische Anwendungsszenarien der Induktionserwärmung

- 4.0Anwendungsszenarien, klassifiziert nach Häufigkeit

- 5.0Wichtigste Vorteile der Induktionserwärmung

- 6.0Wichtige Prozessparameter der Induktionserwärmung

- 7.0Grundlegende Konfiguration und Hauptmerkmale von Induktionsheizgeräten

- 8.0Häufig gestellte Fragen (FAQ)

Induktionserwärmung Es handelt sich um ein physikalisches Phänomen im Bereich der Elektromagnetik. Aufgrund seiner hohen Effizienz, Präzision und Umweltfreundlichkeit spielt es eine entscheidende Rolle in der industriellen Fertigung und in einer Vielzahl von Anwendungsbereichen. Insbesondere bietet es eine zuverlässige und kontrollierbare Heizlösung für Spezialanlagen wie Rohrschließmaschinen.

1.0Grundprinzip der Induktionserwärmung

Das Prinzip der Induktionserwärmung beruht auf der Energieübertragung und -umwandlung durch elektromagnetische Induktion. Fließt ein elektrischer Strom durch eine Primärspule, die als Elektromagnet wirkt, erzeugt er ein magnetisches Wechselfeld.

Wird ein leitfähiges Werkstück (typischerweise Metall, aber auch leitfähige Materialien wie Kohlenstoff oder Graphit) in dieses Feld eingebracht, bildet es effektiv einen kurzgeschlossenen Sekundärkreis, in dem Wirbelströme induziert werden. Beim Durchfließen des Materials treffen diese Wirbelströme auf elektrischen Widerstand und erzeugen durch den Joule-Effekt Wärme.

Besteht das Werkstück aus einem magnetischen Material, tritt ein zweiter Erwärmungsmechanismus in Form von Hystereseverlusten auf, bei dem die wiederholte Neuausrichtung magnetischer Domänen unter einem sich ändernden Magnetfeld zusätzliche Wärme erzeugt.

Die insgesamt erzeugte Wärmemenge hängt von mehreren Schlüsselfaktoren ab:

- Elektrische Energie wird verwendet, um das magnetische Wechselfeld zu erzeugen

- Größe und Geometrie des Werkstücks

- Materialeigenschaften des Werkstücks

- Kopplungsgrad zwischen Werkstück und Primärspule

2.0Typische Induktionsheizungskonfigurationen

Induktionsheizsysteme werden im Allgemeinen in zwei Hauptbauformen realisiert, die jeweils für unterschiedliche Anwendungsanforderungen geeignet sind:

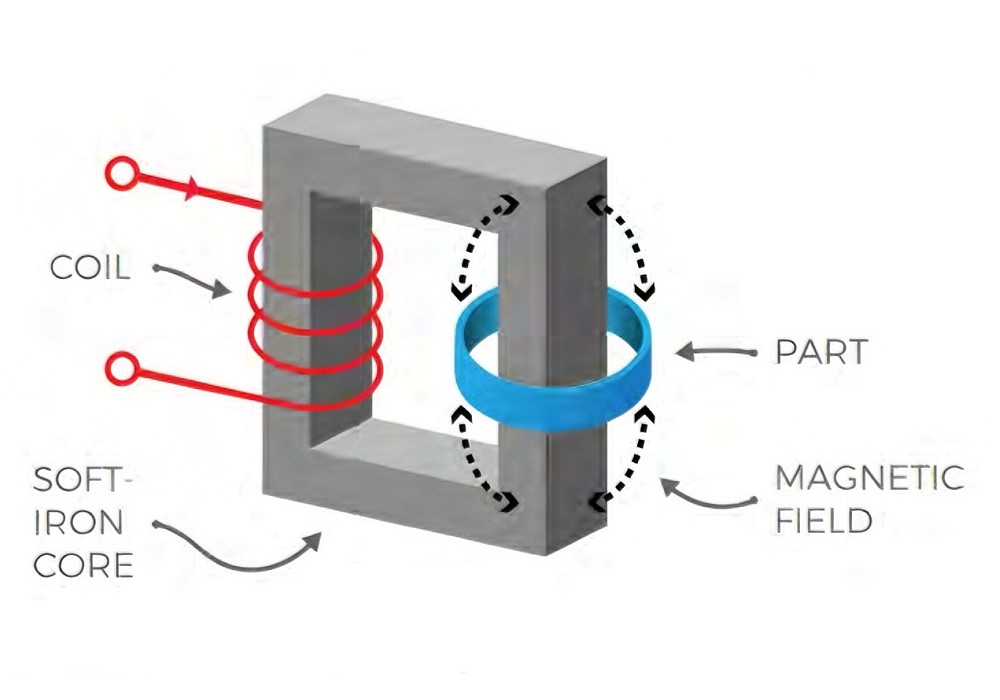

2.1Weichmagnetische Kernkonfiguration

- Ein gemeinsamer weichmagnetischer Kern überträgt das Wechselfeld von der Primärspule (hohe Windungszahl) auf das Werkstück.

- Das Werkstück fungiert als einwindige, kurzgeschlossene Sekundärspule

- Folgt den Prinzipien des Windungsverhältnisses und der elektromagnetischen Energieerhaltung, wodurch eine niedrige Spannung und ein sehr hoher Strom erzeugt werden.

- Ideal für konzentrierte Erwärmungsaufgaben (z. B. Vorwärmen von Rohrenden in Rohrschließmaschinen)

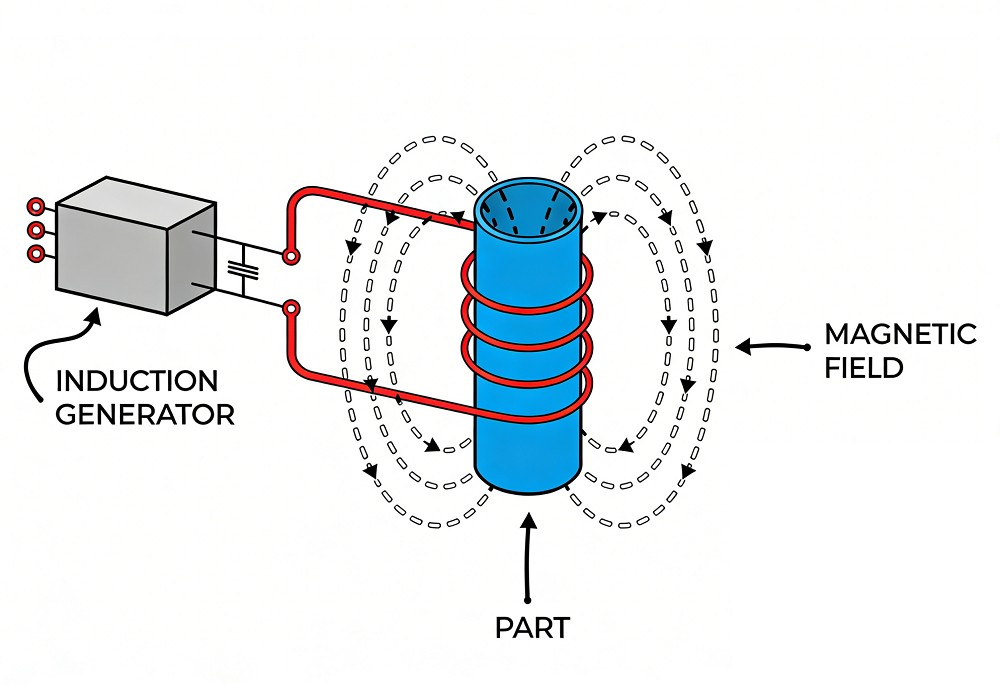

2.2Direkte Kopplungskonfiguration

- Die Primärspule ist direkt um das Werkstück herum positioniert.

- Werkstück direkt im Wechselfeld platziert (kein weichmagnetischer Kern)

- Bietet eine höhere Heizleistung

- Geeignet für kontinuierliche Produktionsprozesse mit hohem Durchsatz

3.0Typische Anwendungsszenarien der Induktionserwärmung

Das Anwendungsgebiet der Induktionserwärmung ist breit gefächert und wird üblicherweise nach der im Werkstück induzierten Leistung klassifiziert:

3.1Hochleistungsanwendungen

- Induktionsschmelzen

- Schweißen, Weichlöten und Hartlöten (schnelles Erhitzen auf Schmelz-/Verbindungstemperaturen)

3.2Anwendungen mit geringem Stromverbrauch

- Wärmebehandlung: Oberflächen-/lokale Härtung von Lagern, Zahnrädern, Buchsen, Riemenscheiben, Kupplungen (verbessert Härte und Verschleißfestigkeit)

- Thermische Montage (Schrumpfpassung): Erhitzen der Bauteile zur Ausdehnung während der Montage, Abkühlen für eine dichte Presspassung

- Spezialanwendungen:

- Verbindung von Metall mit Glas oder Kunststoffen

- Indirekte Erwärmung (Kochen, Kunststoffspritzguss, Verpackungsversiegelung)

- Rohrendheizung und -abdichtung Rohrverschlussmaschinen

4.0Anwendungsszenarien, klassifiziert nach Häufigkeit

Die Induktionserwärmung kann durch die Wahl der Betriebsstromfrequenz an spezifische Anforderungen angepasst werden:

4.1Niederfrequente Induktionserwärmung (50 oder 60 Hz)

- Nutzt die Standard-Netzfrequenz

- Kostengünstige Lösung mit tiefer Wärmedurchdringung

- Ermöglicht die allmähliche, gleichmäßige Erwärmung großer Werkstücke.

4.2Mittelfrequente Induktionserwärmung (5–500 kHz)

- Geeignet für Hochleistungs-, lokale oder oberflächennahe Wärmebehandlung

- Die Wärmeeindringtiefe nimmt mit zunehmender Frequenz ab.

- Ermöglicht das präzise Erhitzen ausgewählter Werkstückbereiche

| Frequenzbereich | Eindringtiefe | Erwärmungseigenschaften | Typische Anwendungen |

| Niedrige Frequenz (50–60 Hz) | Tief | Allmähliche, gleichmäßige Erwärmung | Große Werkstücke, allgemeine Erwärmung |

| Mittlere Frequenz (5–500 kHz) | Mittel bis flach | Lokalisierte, kontrollierte Erwärmung | Oberflächen- oder Untergrundbehandlung, Rohrendheizung |

5.0Wichtigste Vorteile der Induktionserwärmung

Im Vergleich zu herkömmlichen Heizmethoden (Flammenheizung, Ofenheizung, Ölbadheizung) bietet die Induktionserwärmung deutliche technische Vorteile:

- Schnelles Erhitzen: Sofortige Erwärmung beim Einschalten (keine Vorheizzeit), wodurch Produktionswartezeiten verkürzt und der Durchsatz verbessert werden

- Hohe EnergieeffizienzDie Wärme wird direkt im Werkstück erzeugt (vermeidet externe Wärmeverluste); keine unnötigen Heiz-/Kühlzyklen des Systems; sofortige Stromabschaltung, wenn kein Werkstück vorhanden ist

- Hohe SauberkeitKein direkter Kontakt zwischen Wärmequelle (Primärspule) und Werkstück, wodurch Korrosion, Rückstände oder Materialbeeinträchtigungen durch offene Flammen verhindert werden.

- Erhöhte SicherheitVon Natur aus sicheres Design; keine besonderen Sicherheitsvorkehrungen für externe Wärmequellen; kein Sauerstoffverbrauch; keine Dämpfe oder schädlichen Emissionen

- einfache SteuerungVollständig elektrisch betrieben mit hervorragender Regelbarkeit; unterstützt Fernsteuerung, Sensorintegration und Echtzeit-Überwachung des Heizprozesses mittels Datenprotokollierung.

- Gleichbleibende ProduktqualitätBenutzerfreundliche Prozesssteuerung gewährleistet gleichmäßige Erwärmung der Werkstücke; vordefinierte Heizprofile erzeugen qualitativ hochwertige Produkte mit minimalen inneren Restspannungen.

- Einfache ProduktionsintegrationKompakte Stellfläche; bequemes Be- und Entladen der Werkstücke; keine besonderen Sicherheits- oder Absaugmaßnahmen für den Bediener erforderlich (reduziert den Aufwand für Linienmodifikationen und die Betriebskosten)

6.0Wichtige Prozessparameter der Induktionserwärmung

Die Effektivität der Induktionserwärmung hängt von kritischen Prozessparametern ab, die anhand der Werkstückeigenschaften präzise definiert werden müssen:

- FrequenzHauptfaktor für die Wärmeeindringtiefe (höhere Frequenz = geringere Eindringtiefe); niedrige Frequenz für große Werkstücke, hohe Frequenz für kleine Bauteile/Oberflächenerwärmung

- Leistung: Bestimmt die Erwärmungsintensität des Werkstücks; wird anhand des Materialvolumens und der Zieltemperatur angepasst

- Temperatursollwert: Erforderliche Endtemperatur (einzelner fester Wert oder Temperatur-Zeit-Profil) für kontrollierte Erwärmung und Spannungsminimierung

- Spulen-/Induktorgeometrie: Entwickelt, um sich der Werkstückform für eine optimale Kopplung anzupassen; beeinflusst direkt die Heizleistung und die Temperaturhomogenität

- MaterialeigenschaftenDas Werkstück muss elektrisch leitfähig sein (der spezifische Widerstand beeinflusst die Eindringtiefe und die Wirbelstromwärmeerzeugung); magnetische Werkstoffe bieten zusätzliche Hystereseverlusterwärmung (höherer Wirkungsgrad).

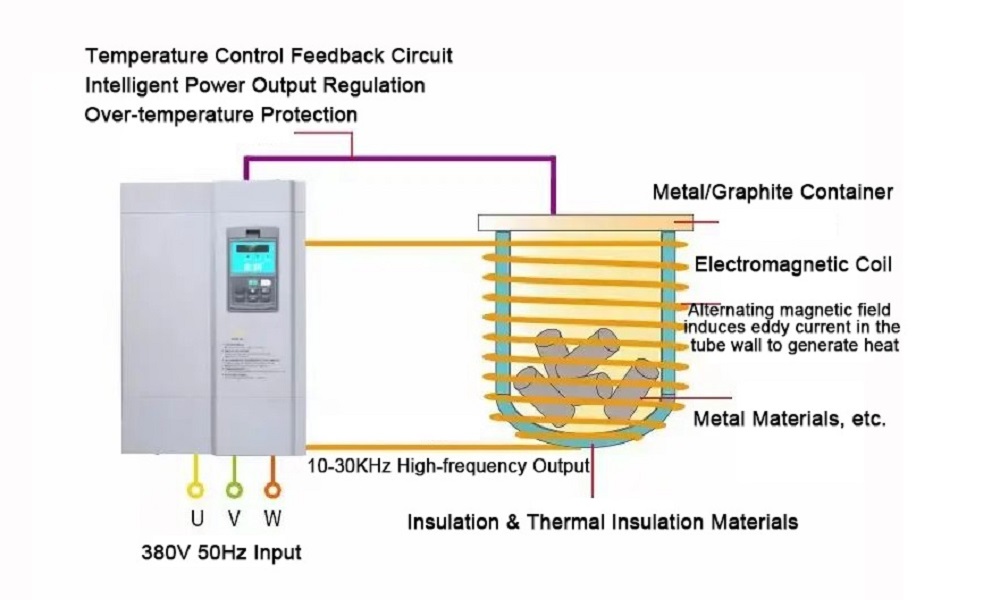

7.0Grundlegende Konfiguration und Hauptmerkmale von Induktionsheizgeräten

7.1Basiskonfiguration

Aus funktionaler Sicht umfassen die Kernkomponenten:

- Elektromagnet (Primärspule)

- Elektronischer Oszillator oder Netzstromversorgung (liefert Wechselstrom zur Erzeugung eines Magnetfelds)

- Industrielle Anwendungen erfordern zusätzliche Hilfssysteme:

- Materialhandhabungsgeräte

- Stromverteilerschränke

- Prozessleitsysteme

- Benutzerschnittstellen

- Kühlsysteme

7.2Wichtigste technische Merkmale

Industrielle Induktionserwärmungsanlagen verfügen über folgende Merkmale, um den Produktionsanforderungen gerecht zu werden:

- Energieeffizienter BetriebDie kapazitive Kompensation korrigiert den Leistungsfaktor und minimiert Phasenverschiebungen und Wirkleistungsverluste im Hochstrombetrieb.

- Kompakte StellflächeBenötigt im Verhältnis zur Werkstückgröße nur wenig Stellfläche und ermöglicht so eine einfache Integration in verschiedene Produktionslinien.

- Fortschrittliche Temperaturregelung:

- Grundlegende Temperatur-Sollwertregelung

- Rampenheizung (allmähliche Leistungssteigerung)

- Differenztemperaturregelung (überwacht die Innen-/Außentemperaturdifferenz mit einem definierten maximal zulässigen Grenzwert)

- BedienkomfortOptimierte Touchscreen-Oberfläche mit mehrsprachiger Unterstützung; Echtzeitanzeige des Systemstatus (Parameter, Temperatur, Fehlercodes); Alarm-/Fehleranzeige

- Umfangreiche KommunikationsmöglichkeitenEthernet zur Fernsteuerung von Parametern; USB zum Export von Prozessdaten (unterstützt die Rückverfolgbarkeit der Qualität)

- Maßgeschneiderte LösungenMaßgeschneiderte Designs für spezifische funktionale Anforderungen oder Anwendungsszenarien

8.0Häufig gestellte Fragen (FAQ)

8.1Können nichtmagnetische Materialien mittels Induktionserwärmung erhitzt werden?

Ja. Die grundlegende Voraussetzung ist die elektrische Leitfähigkeit (nicht die magnetischen Eigenschaften). Nichtmagnetische leitfähige Materialien (z. B. Aluminium, Kupferlegierungen) werden durch Joulesche Wärme aufgrund induzierter Wirbelströme erwärmt. Da keine Hystereseverluste auftreten, müssen die Parameter (Leistung, Frequenz) angepasst werden, um einen ausreichenden Wirkungsgrad zu gewährleisten.

8.2Ist Induktionserwärmung für kleine Rohrendversiegelungsvorgänge in Rohrendverschließmaschinen geeignet?

Ja, es ist uneingeschränkt anwendbar. Mittelfrequente Induktionserwärmung (5–500 kHz) ermöglicht die präzise, lokale Erwärmung von Rohrenden, um die erforderlichen Siegeltemperaturen zu erreichen. Die schnelle, saubere und berührungslose Erwärmung gewährleistet Dichtheit und Oberflächenqualität, während die kompakte Bauweise des Geräts eine einfache Integration in Produktionslinien ermöglicht.

8.3Wie lassen sich innere Spannungen im Werkstück während der Induktionserwärmung vermeiden?

Der Schlüssel liegt in der Umsetzung eines kontrollierten Heizprofils:

- Durch die Verwendung einer Rampenheizung kann die Eingangsleistung schrittweise erhöht werden (verhindert plötzliche Temperaturanstiege).

- Nutzen Sie die Differenzialtemperaturregelung, um die Temperaturgradienten zwischen innen und außen zu überwachen und zu begrenzen.

- Wählen Sie anhand der Materialeigenschaften geeignete Frequenz- und Temperatursollwerte, um eine gleichmäßige Erwärmung zu gewährleisten.

Referenz

https://en.wikipedia.org/wiki/Induction_heating