- 1.0Wichtige Faktoren bei der Auswahl eines Plasmaschneiders

- 1.1Schnittstärke und Stromstärke

- 1.2Arbeitszyklus

- 1.3Lichtbogenübertragungsleistung

- 1.4Tragbarkeit und Größe

- 1.5Haltbarkeit und Filtration

- 1.6Benutzeroberfläche und Ergonomie

- 1.7Leistungskompatibilität

- 1.8Kundendienst

- 1.9Versteckte Kosten: Verbrauchsmaterial und Lebensdauer

- 1.10Eingebauter Luftkompressor: Komfort vs. Praktikabilität

- 2.0Plasmaschneidertypen: Welcher ist der richtige für Sie?

- 3.0Sicherheitsrichtlinien zum Plasmaschneiden

- 3.1Schutzkleidung und -ausrüstung

- 3.2Empfohlene Filterstufen für Plasmaschneiden und Fugenhobeln

- 3.3Lärmschutz

- 3.4Belüftung und Rauchabsaugung

- 3.5Gefahren durch heißes Metall und Funken

- 3.6Elektrische Sicherheit

- 3.7Maschinenaufstellung und Kühlung

- 3.8Stromversorgung

- 3.9Qualität der Luftversorgung

- 3.10Best Practices beim Schneiden

- 3.11Wartung

- 3.12Prüfzeichenübersicht

1.0Wichtige Faktoren bei der Auswahl eines Plasmaschneiders

Die Wahl des richtigen Plasmaschneiders hängt von Ihren Schneidanforderungen, der Materialstärke, der Tragbarkeit und der Arbeitsumgebung ab. Im Folgenden sind die wichtigsten Faktoren aufgeführt, die Sie berücksichtigen sollten:

1.1Schnittstärke und Stromstärke

- < 6 mm (¼ Zoll) Material: Verwenden Sie ein Niederstrom (≈ 25 A).

- 6–12 mm (¼”–½”) Material: Suchen Sie nach einem 50–60 A

- 19–24 mm (¾”–1″) Material oder Fugenhobeln: Wählen 80–100 A Ausgabemodelle.

Wählen Sie immer einen Fräser mit ausreichender Leistung über Ihrer durchschnittlichen Schnittdicke, um saubere, schlackenfreie Ergebnisse zu gewährleisten.

1.2Arbeitszyklus

- Pflicht Zyklus bezieht sich darauf, wie lange eine Maschine innerhalb eines Zeitraums von 10 Minuten ununterbrochen schneiden kann, bevor eine Kühlung erforderlich ist.

- Beispielsweise 60% Arbeitszyklus bei 50 A bedeutet 6 Minuten ununterbrochenes Schneiden bei voller Leistung, anschließend 4 Minuten Abkühlen.

⏱️ Höhere Arbeitszyklen reduzieren Ausfallzeiten und verbessern die Produktivität.

1.3Lichtbogenübertragungsleistung

Wählen Sie eine Maschine, die Folgendes ermöglicht:

- Reibungsloser, schneller Übergang vom Pilotlichtbogen zum Schneidlichtbogen

- Längere Transferdistanzen, die das Schneiden und Fugenhobeln für den Bediener einfacher und schonender machen

1.4Tragbarkeit und Größe

Für mobile oder Schiffsanwendungen:

- Wählen Sie ein leicht, tragbar Modell

- Berücksichtigen Sie Funktionen wie eine Fahrgestell, Schultergurt, oder integrierte Kabel-/Brenneraufbewahrung

- A kleiner Platzbedarf ist ideal für begrenzte Arbeitsbereiche

1.5Haltbarkeit und Filtration

- Suchen geschützte Steuerelemente, wie zum Beispiel Käfige herum Filter und andere empfindliche Teile

- Eingebaut Luft Filter sind entscheidend, um Öl und Feuchtigkeit aus der Druckluft zu entfernen

Verunreinigte Luft kann zu internen Lichtbögen führen und die Schnittqualität beeinträchtigen.

1.6Benutzeroberfläche und Ergonomie

- Bevorzugen Sie Maschinen mit einem übersichtliches, intuitives Bedienfeld

- Anleitungen und Einstellungen am Gerät erleichtern die Einrichtung und Fehlerbehebung

- Bei tragbaren Geräten ist darauf zu achten, Fackel ist komfortabel und ergonomisch, um Ermüdung zu reduzieren und die Schnittqualität zu verbessern

1.7Leistungskompatibilität

Stellen Sie sicher, dass der Cutter mit Ihrer Bordstromversorgung kompatibel ist:

- Phasen:1-phasig oder 3-phasig

- Stromspannung:115 V, 230 V, 380 V oder 440 V

- Frequenz:50 Hz oder 60 Hz

Viele moderne Einheiten sind automatische Umschaltung und Unterstützung Doppelspannung und Doppelfrequenz Betrieb.

1.8Kundendienst

Wählen Sie einen Hersteller oder Lieferanten, der Folgendes bietet:

- Globales Servicenetzwerk

- Leicht verfügbare Ersatzteile

Zuverlässiger Support gewährleistet langfristige Produktivität und minimale Ausfallzeiten.

1.9Versteckte Kosten: Verbrauchsmaterial und Lebensdauer

Plasmaschneidbrenner verwenden mehrere Verbrauchskomponenten– einschließlich der Haltekappe, Schild, Düse, Elektrode, Und Wirbelring– die erfordern regelmäßiger Austausch da die Schneidleistung nachlässt.

- Diese Teile sollten ersetzt werden vor dem Versagen um die Schnittqualität aufrechtzuerhalten und den Brenner zu schützen.

- Verbrauchsmaterialien stellen eine versteckte Bedienung kosten das summiert sich mit der Zeit.

Wählen Sie ein Plasmasystem mit weniger Verbrauchsteilen, um die Austauschhäufigkeit und die Gesamtkosten zu reduzieren.

Beim Vergleich von Maschinen Überprüfen Sie die vom Hersteller angegebene Lebensdauer der Verbrauchsmaterialien– stellen Sie jedoch sicher, dass Sie die gleichen Nutzungsdaten (z. B. Schnittzeit, Stromstärke, Materialtyp) für verschiedene Modelle vergleichen.

1.10Eingebauter Luftkompressor: Komfort vs. Praktikabilität

Einige kleine Plasmaschneider werden mit einem eingebauter Kompressor, was in folgenden Fällen nützlich sein kann:

- Externe Druckluft wird nicht verfügbar

- Die verfügbare Luftzufuhr beträgt schlechte Qualität(enthält Wasser oder Öl)

Beachten Sie jedoch:

- Der interne Kompressor wird erhöhen die Gewicht der Einheit

- An Bord von Schiffen wie zum Beispiel zuverlässiger Zugang zu Druckluft, wodurch diese Funktion weniger wichtig

Bevor Sie sich für ein Modell mit eingebautem Kompressor entscheiden, prüfen Sie, ob Ihre Luftzufuhr sauber und konstant genug für das Plasmaschneiden ist.

2.0Plasmaschneidertypen: Welcher ist der richtige für Sie?

Bei der Auswahl eines Plasmaschneiders ist die Bedienung der Maschine einer der wichtigsten Aspekte. Je nach Steuerungsmethode werden Plasmaschneider in zwei Hauptkategorien eingeteilt:

2.1Hand-Plasmaschneider

Handgehaltene Plasmaschneider sind kompakt und einfach zu bedienen und daher ideal für:

- Reparaturen und Wartung vor Ort

- Karosseriebau und Fahrzeugfertigung

- Allgemeine Werkstattverwendung zum Schneiden von dünnem bis mitteldickem Metall

Hauptmerkmale:

- Manuelle Bedienung mit einem durch einen Auslöser aktivierten Brenner

- Leicht und tragbar

- Schnelle Einrichtung und minimaler Schulungsaufwand

- Die meisten Modelle unterstützen Schnitte bis zu 25 mm (1 Zoll) bei entsprechender Stromstärke

Geeignet für:

Bauunternehmer, Metallarbeiter, Klima- und Heizungstechniker und alle, die eine mobile Schneidlösung benötigen.

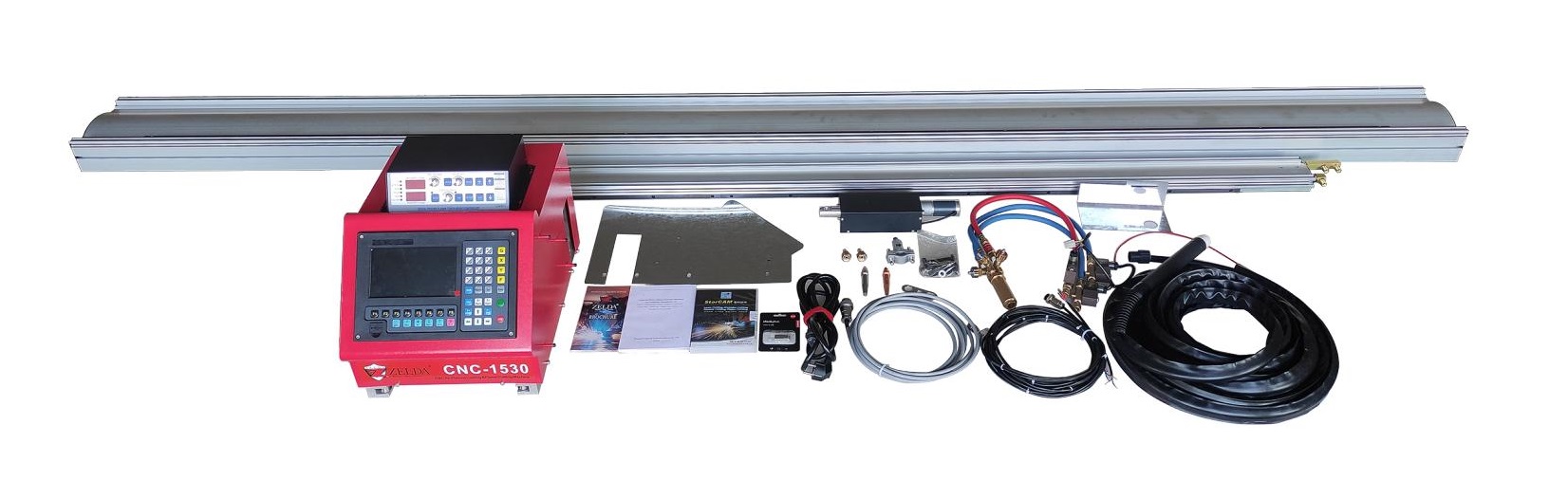

2.2CNC-Plasmaschneider

CNC-Plasmaplattenschneidemaschine

CNC-Plasmaschneider (Computer Numerical Control) sind automatisierte Systeme für präzise, wiederholbare Schneidaufgaben. Sie werden häufig in industriellen Umgebungen eingesetzt, in denen hohe Produktivität und Genauigkeit unerlässlich sind.

Hauptmerkmale:

- Softwaregesteuert und programmierbar für komplexe Formen

- Montiert auf Schneidetischen mit Linearführungen und Motoren

- Ideal für die Massenproduktion oder detaillierte Metalldesignarbeiten

- Kompatibel mit CAD-Dateien für individuelle Schnitte

Geeignet für:

Metallverarbeitungsbetriebe, Hersteller und Unternehmen benötigen große Mengen oder hochpräzises Schneiden.

CNC-Plasma-Rohrschneidemaschine

Diese Systeme, auch CNC-Rohrplasmaschneider oder Rohrplasmaschneidmaschinen genannt, sind auf das Schneiden von runden, quadratischen oder rechteckigen Rohren spezialisiert. Sie können komplexe Bearbeitungen wie Fasenschneiden, Schlitzen und Sattelschnitte durchführen und sind daher in Branchen wie Stahlbau, Rohrleitungsbau, Automobilbau und Bauwesen unverzichtbar.

3.0Sicherheitsrichtlinien zum Plasmaschneiden

Beim Plasmaschneiden entstehen hohe Spannungen, hohe Temperaturen und intensive Strahlung. Zusätzlich zu den grundlegenden Anforderungen an die persönliche Schutzausrüstung (PSA) müssen die folgenden Sicherheitsmaßnahmen beachtet werden, um die Sicherheit des Bedieners und die Zuverlässigkeit der Geräte zu gewährleisten.

3.1Schutzkleidung und -ausrüstung

- Tragen Sie dunkles Leder oder Wolle Kleidung zum Schutz vor der intensiven sichtbaren und unsichtbaren (Ultraviolett- und Infrarot-)Strahlung, die vom Plasmalichtbogen ausgeht.

- Vermeiden Sie Kleidung auf Baumwollbasis, da ultraviolette Strahlung zu einer schnellen Verschlechterung führen kann.

- Dunkel Kleidung trägt zur Reduzierung der Lichtreflexion bei, insbesondere unter dem Schweißhelm, wo reflektierte UV-Strahlen Verbrennungen im Gesicht und am Hals verursachen können.

- Verwenden Sie Schutz Brillen mit Filterlinsen, die den ANSI Z49.1 Standards, um einen angemessenen Schutz Ihrer Augen zu gewährleisten.

3.2Empfohlene Filterstufen für Plasmaschneiden und Fugenhobeln

| Lichtbogenstrom (Ampere) | Mindestfarbtonzahl | Empfohlene Farbnummer |

| Unter 40 | 5 | 5 |

| 40–60 | 6 | 6 |

| 60–80 | 8 | 8 |

| 80–300 | 8 | 9 |

| 300–400 | 9 | 12 |

Stellen Sie stets sicher, dass alle Mitarbeiter im Schneidebereich ausreichend durch geeignete PSA geschützt sind und befolgen Sie die Sicherheitsprotokolle der Einrichtung.

3.3Lärmschutz

Beim Schneiden dickerer Materialien sollte ein Gehörschutz getragen werden, um Schäden durch hohen Lärmpegel zu vermeiden.

3.4Belüftung und Rauchabsaugung

- Der Plasmalichtbogen erzeugt aufgrund der Luftzersetzung Ozon und andere schädliche Gase.

- Um diese Dämpfe aus dem Arbeitsbereich zu entfernen, müssen ausreichende Belüftung oder lokale Absaugsysteme verwendet werden.

- Betreiben Sie das Gerät niemals in geschlossenen oder schlecht belüfteten Bereichen ohne entsprechende Rauchkontrolle.

3.5Gefahren durch heißes Metall und Funken

- Funken können über 11 Meter weit fliegen. Halten Sie brennbare Materialien vom Schneidbereich fern.

- Tragen Sie keine Kleidung mit Manschetten oder freiliegenden Taschen, da sich darin geschmolzenes Material festsetzen könnte.

- Tragen Sie immer isolierte Handschuhe und flammhemmende Schutzkleidung.

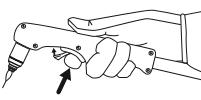

Schaltkreis im Moment der Abschirmung

Tasse wird entfernt.

3.6Elektrische Sicherheit

- Plasmaschneider arbeiten mit niedriger Stromstärke, aber hoher Spannung.

- Die Leerlaufspannung liegt häufig über 300 VDC, die Trennspannung beträgt etwa 100 VDC.

- Der Brenneranschluss muss der Norm EN 60974 entsprechen:

- Es muss mit Werkzeug gesichert werden (nicht von Hand abnehmbar)

- Es muss Stromschlag und versehentliches Trennen verhindern.

- Taschenlampen sollten über integrierte Sicherheitsfunktionen verfügen, wie zum Beispiel:

- Sicherheitsverriegelungskreise, die den Lichtbogen deaktivieren, wenn Verbrauchsmaterialien oder die Schutzgasdüse entfernt werden.

- Mechanische Sicherungen über dem Abzug verhindern ein versehentliches Abfeuern.

3.7Maschinenaufstellung und Kühlung

- Positionieren Sie die Maschine möglichst weit von der Schnittstelle entfernt, um Staubansaugung zu vermeiden.

- Sorgen Sie für einen freien Luftstrom zur Kühlung. Im Inneren des Geräts kann sich Staub ansammeln und die Leistung beeinträchtigen.

3.8Stromversorgung

Vermeiden Sie die Verwendung von Verlängerungskabeln für das primäre Stromkabel, um Spannungsabfall und Überhitzung zu vermeiden.

3.9Qualität der Luftversorgung

Die in den Plasmaschneider eintretende Luft muss sauber, trocken und frei von Öl oder Feuchtigkeit sein.

Feuchtigkeit kann Folgendes verursachen:

- Verkürzte Lebensdauer der Verbrauchsmaterialien

- Vorzeitiger Brennerausfall

Um auf Feuchtigkeit zu prüfen, lassen Sie die Maschine im „Air Set“-Modus laufen und legen Sie ein Stück Papier unter die Spitze. Tritt Feuchtigkeit auf, überprüfen Sie das Luftsystem oder installieren Sie einen Trockner.

3.10Best Practices beim Schneiden

- Verwenden Sie nach Möglichkeit Kantenstarts anstelle von Stechstarts. Kantenstarts verlängern die Lebensdauer des Verbrauchsmaterials, indem sie den Metallrückstoß in die Spitze reduzieren.

- Stellen Sie sicher, dass die Rücklaufklemme auf sauberem, blankem Metall angebracht ist. Entfernen Sie Rost, Farbe oder Beschichtung, um die Leitfähigkeit zu verbessern.

- Positionieren Sie die Rücklaufklemme möglichst nah am Schnittbereich, idealerweise direkt am Werkstück.

- Überprüfen Sie alle Kabel regelmäßig auf Verschleiß, lose Verbindungen oder Schäden, die den Stromfluss behindern könnten.

3.11Wartung

Entfernen Sie alle sechs Monate die Abdeckung des Plasmaschneiders und blasen Sie den Staub im Inneren mit trockener Druckluft aus, um die elektrischen Komponenten sauber zu halten.

3.12Prüfzeichenübersicht

- SUS-Zeichen: Zeigt die Konformität mit IEC 60974-1 an und ist für den Einsatz in Umgebungen mit erhöhtem Stromschlagrisiko geeignet.

- CSA-Zeichen: Zeigt, dass das Produkt den US-amerikanischen und kanadischen Sicherheitsstandards entspricht und von CSA International oder anderen NRTL-Laboren wie UL oder TÜV zertifiziert ist.

- CE-Kennzeichnung: Erklärt die Konformität mit den geltenden europäischen Richtlinien (z. B. Niederspannung, EMV, RoHS, RED). Nur Produkte mit dem CE-Zeichen in der Nähe des Typenschilds sind EU-konform.

- RoHS-Zeichen: Gibt an, dass das Produkt die Anforderungen der EU-Richtlinie zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe (RoHS) erfüllt.

- EAC-Zeichen: Bestätigt die Einhaltung der Sicherheits- und EMV-Standards für den Export nach Russland, Weißrussland und Kasachstan (Eurasische Zollunion).

- GOST-TR-Zeichen: Zeigt die Konformität mit den Produktsicherheits- und EMV-Vorschriften der Russischen Föderation an.

- RCM-Zeichen: Bedeutet die Einhaltung der EMV- und Sicherheitsstandards in Australien und Neuseeland.

- CCC-Zeichen: Zeigt an, dass das Produkt getestet wurde und die Anforderungen der chinesischen obligatorischen Zertifizierung (CCC) für Produktsicherheit erfüllt.

- UkrSEPRO-Zeichen: Bestätigt die Einhaltung der ukrainischen Sicherheits- und EMV-Standards für CE-zertifizierte Produkte, die in die Ukraine exportiert werden.

- Serbisches AAA-Zeichen: Zeigt an, dass die CE-Version des Produkts den Sicherheits- und EMV-Vorschriften Serbiens entspricht.