Das Schmieden eines Messers ist ein traditionelles Handwerk, das Wärmekontrolle, Metallformung und Wärmebehandlung kombiniert. Unabhängig davon, ob Sie wiedergewonnenen Federstahl aus der Automobilindustrie (Kohlenstoffstahl) oder Industriestandard-Werkzeugstahl O1 verwenden, umfasst der Kernprozess drei wichtige Schritte: Erwärmen – Formen – HärtenWenn Sie diese Schritte verstehen, können Sie aus einem Rohstahlrohling ein funktionsfähiges Messer machen.

1.0Auswahl des Stahls: Eigenschaften und Vorbereitung

Die Wahl des Stahls bestimmt sowohl den Arbeitsablauf als auch die endgültige Leistung des Messers. Kohlenstoffstahl (z. B. Federstahl für die Automobilindustrie) und O1-Werkzeugstahl sind anfängerfreundliche Optionen, unterscheiden sich jedoch in Eigenschaften und Vorbereitungsschritten:

| Stahltyp | Quelle / Funktionen | Hinweise zur Zubereitung | Bester Anwendungsfall |

| Kohlenstoffstahl (Federstahl) | Wiedergewonnen aus Schraubenfedern oder Blattfedern von Autos; Kohlenstoffgehalt 0,6%–1,0% | Schraubenfedern müssen geglüht werden (im Feuer erhitzen, bis sie glühend heiß sind, dann an der Luft abkühlen lassen). Blattfedern können direkt verwendet werden. | Budgetfreundlich; gut zum Ausprobieren des Schmiedens |

| O1 Werkzeugstahl (ölgehärtet) | Handelsübliche Knüppel; Kohlenstoffgehalt 0,9%–1,0%; ausgewogene Zähigkeit | Schmiedefertig, kein Glühen erforderlich | Konsistente Ergebnisse; ideal für die Praxis |

Zubereitungsprinzipien:

- Federstahl wird im Werk gehärtet. Schraubenfedern müssen vor dem Schneiden geglüht werden (nach dem Erweichen mit einer Schleifmaschine oder einer Metallsäge bearbeiten). Blattfedern sind flach und können in der Regel ohne Glühen geschmiedet werden.

- O1-Stahl ist im Lieferzustand relativ weich und kann direkt erhitzt und geschmiedet werden.

2.0Wichtige Werkzeuge: Allgemeine Ausrüstung und Spezialwerkzeuge

Das Schmieden eines Messers erfordert keine übermäßig komplexe Ausrüstung, aber die richtigen Werkzeuge gewährleisten sowohl Sicherheit als auch Effizienz. Werkzeuge können gruppiert werden nach Sicherheit – Erhitzen – Schmieden – Verarbeiten, mit einigen Unterschieden je nach Stahl.

2.1Sicherheitsausrüstung (für alle Etappen erforderlich):

- Schlagfeste Schutzbrille: Die Augen müssen vollständig bedeckt sein, um Funken und Metallsplitter abzuhalten (eine normale Brille reicht nicht aus).

- Hitzebeständige Handschuhe: Lederhandschuhe werden empfohlen; sie bieten ein ausgewogenes Verhältnis zwischen Isolierung und Fingerfertigkeit (berühren Sie heißen Stahl niemals mit bloßen Händen).

- Hitzeschilde oder Feuerlöschdecken: Platzieren Sie es rund um den Schmiedebereich, um zu verhindern, dass Funken nahegelegene Materialien entzünden.

2.2Grundlegende Schmiedewerkzeuge (Allgemein):

- Heizquelle: Eine Schmiede, ein selbstgebauter Ofen oder ein Holzkohlefeuer (zum Erreichen der Schmiedetemperatur muss ein Gebläse verwendet werden).

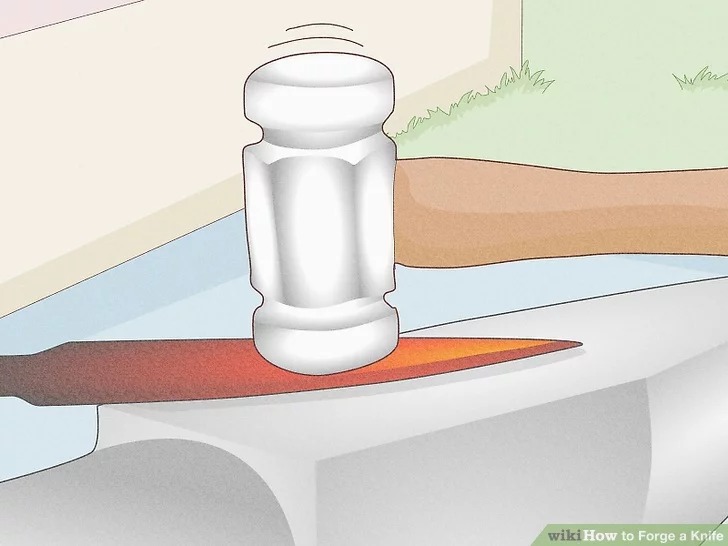

- Amboss: Jeder beliebige flache Eisenblock; für den Heimgebrauch eignet sich ein kleiner Amboss (10–20 kg).

- Hammer: Ein 1–2 Pfund schwerer Rundhammer zum Formen; ein Kreuzschlaghammer für feinere Anpassungen (Klingenspitze, Fasen).

- Zange: Speziell angefertigte Schmiedezangen, die so bemessen sind, dass sie Ihr Werkstück sicher greifen (reduziert das Rutsch- und Verbrennungsrisiko).

2.3Bearbeitungswerkzeuge (Stahlspezifisch):

| Schritt | Kohlenstoffstahl (Federstahl) | O1 Werkzeugstahl |

| Schneiden | Winkelschleifer (Grobscheibe) oder Bügelsäge | Gleich wie Federstahl (O1 ist weicher, leichter zu schneiden) |

| Abschrecken | Abschrecken: Öl (empfohlen für Federstahl, um Risse zu vermeiden) | Öl (langsamere Abkühlung, verhindert Rissbildung) |

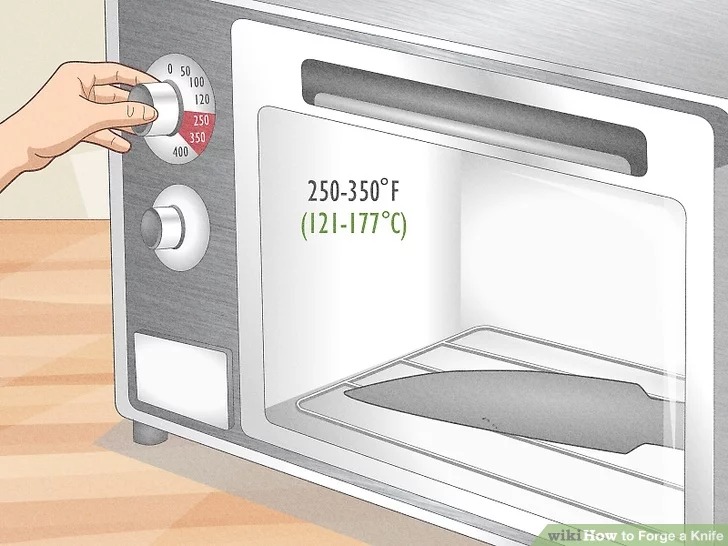

| Temperieren | Backofen (204–260 °C) oder gleichmäßige Holzkohlehitze | Gleiche Methode; Temperaturkontrolle kritischer (250–350 °F / 120–175 °C) |

3.0Die Form schmieden: Vom Rohling zur Klinge

Der Kern des Schmiedens ist Führung des Flusses des heißen MetallsUnabhängig von der Stahlsorte, folgen Sie immer den Grundsätzen der progressiv arbeiten und symmetrisch formenDadurch wird eine lokale Belastung oder Überbeanspruchung vermieden, die die Klinge schwächen kann.

3.1Wärmekontrolle: Temperatur anhand der Farbe beurteilen

| Farbe | Temperaturbereich (°C) | Bedeutung im Prozess |

| Dunkelrot | 650–730 °C | Nahe dem kritischen Punkt; wird zur Normalisierung und zum Spannungsabbau verwendet |

| Kirschrot | 760–850 °C | Typische Abschreckwärme für kohlenstoffreichen Stahl |

| Orange-Rot | 850–950 °C | Standard-Schmiedeprogramm |

| Leuchtendes Gelb | 1000–1100 °C | Hohe Schmiedehitze, Verbrennungsgefahr bei Überhitzung |

| Strohgelb | 150–230 °C | Anlassfarbe (niedriger Anlassbereich) |

3.2Stahlsorten und Wärmebehandlungsparameter

| Stahltyp | Schmiedetemperatur (Farbe) | Minimale Schmiedetemperatur | Glühtemperatur (Methode) | Löschende Hitze (Farbe) | Empfohlenes Abschreckmedium |

| Kohlenstoffstahl (z. B. 5160 Federstahl) | 900–1050 °C (orange bis leuchtend orange) | ≥800°C | 800–820 °C, halten und dann langsam unter 650 °C abkühlen | 820–840 °C (kirschrot bis orangerot) | Ölabschreckung (Wasser kann Risse verursachen) |

| O1 Werkzeugstahl | Heiztemperatur: Kirschrot (790–820°C) | ≥815°C | 800–850 °C, halten und dann im Ofen unter 650 °C abkühlen | 790–820°C (kirschrot) | Ölabschreckung |

Wichtige Praktiken:

- Erhitzen Sie den Stahl gleichmäßig über– vermeiden Sie heiße Stellen, die Oxidation und Verbrennung verursachen.

- Greifen Sie den Stahl beim Herausnehmen aus der Esse mit einer Zange sicher am Schwerpunkt. Dies verhindert Unfälle und sorgt für eine bessere Hammerkontrolle.

3.3Schmieden der Spitze und des Klingenkörpers: Schritt für Schritt

(1) Schmieden der Spitze

Legen Sie ein Ende des erhitzten Rohlings auf den Amboss. Verwenden Sie einen Rundhammer, um die Spitze allmählich zu verjüngen:

- Kohlenstoffstahl: Arbeiten mit leichtere, schnellere Schläge um Risse aufgrund der höheren Härte zu vermeiden.

- O1 Stahl: Leichter zu formen; etwas stärkere Schläge sind möglich, aber drehen Sie den Stahl alle 3–4 Schläge um, um die Symmetrie zu wahren.

- Markierung: Legen Sie vor dem Formen eine Seite für die Kante und die andere für den Rücken fest. So müssen Sie später nur noch Korrekturen vornehmen.

(2) Den Tang verlassen

Der Erl ist der Teil der Klinge, der den Griff verankert. Definieren Sie ihn frühzeitig im Prozess:

- Länge: Lassen Sie mindestens 5 cm frei. Bei längeren Griffen werden 3–4 Zoll empfohlen.

- Markierung: Mit Hammerschlägen wird die Stelle, an der der Erl beginnt, eingekerbt, um ein versehentliches Ausdünnen dieses Bereichs zu verhindern. Ein schwacher Erl beeinträchtigt die Grifffestigkeit.

(3) Abflachen und Schmieden der Fasen

Die Klinge sollte sich vom Erl zur Spitze hin allmählich verjüngen und gleichzeitig die Fasen (die erste Schneide) bilden:

- Allgemeine Ausdünnung: Erhitzen Sie die Klinge erneut und hämmern Sie dann leicht auf beide Seiten der Klinge, abwechselnd gleichmäßig vom Erl bis zur Spitze. Halten Sie die Abweichung unter 1 mm. Falls verfügbar, a Pneumatischer Schmiedehammer können verwendet werden, um diese Schläge schneller und gleichmäßiger auszuführen, wodurch die Ermüdung verringert und die Symmetrie bewahrt wird.

- Fasenschmieden: Schlagen Sie vorwiegend entlang der vorgesehenen Kantenseite, um einen schrägen Winkel (ca. 20–25°) zu bilden. Drehen Sie das Blech um und wiederholen Sie den Vorgang sofort auf der gegenüberliegenden Seite, um ein Verziehen zu vermeiden.

- Häufige Probleme:

- Wölbungen oder Falten: Erneut erhitzen und mit der Hammerseite flach klopfen; starke Falten müssen ggf. weggeschnitten werden.

- Gekrümmte Wirbelsäule: Eine leichte Krümmung ist normal. Korrigieren Sie diese später mit Anpassungen bei niedriger Hitze (dunkelrote Hitze) und sanftem Hämmern.

4.0Wärmebehandlung: Kontrolle von Härte und Zähigkeit

Die Wärmebehandlung ist der entscheidende Schritt, der die Klinge von weich bis hartEs besteht aus drei verschiedenen Phasen: Glühen, Abschrecken und Anlassen. Jede Stahlsorte erfordert spezifische Parameter, und deren richtige Umsetzung hat direkten Einfluss auf die endgültige Leistung des Messers.

4.1Glühen: Spannungsabbau und Erweichung

Zweck:

Um den Stahl weicher zu machen, innere Spannungen durch das Schmieden abzubauen und das Schleifen und Formen der Klinge zu erleichtern.

Verfahren:

- Erhitzen Sie die Klinge, bis sie mattrot glüht (800–820 °C bei Kohlenstoffstahl; 870–980 °C bei O1-Stahl). Nehmen Sie die Klinge heraus und lassen Sie sie an der Luft abkühlen, bis die rote Farbe verblasst.

- Wiederholen Sie diesen Zyklus dreimal.

- Legen Sie den Stahl beim dritten Erhitzen in eine isolierte Umgebung (z. B. in Kohle oder Asche vergraben) und lassen Sie ihn über Nacht abkühlen. Dieses langsame Abkühlen sorgt für maximale Erweichung.

4.2Abschrecken: Härten des Stahls

Durch das Abschrecken wird die Kristallstruktur des Stahls verändert, wodurch eine hohe Härte entsteht – die entscheidende Eigenschaft einer funktionsfähigen Klinge.

| Schritt | Kohlenstoffstahl (Federstahl) | O1 Werkzeugstahl |

| Heiztemperatur | Orangerot (850–950 °C) | Hellgelb bis strohgelb (1150–1200 °C) |

| Abschreckmedium | Wasser (senkrecht eintauchen, 30–60 Sekunden) | Öl (senkrecht eintauchen, 30–60 Sekunden, Blasenbildung vermeiden) |

| Wichtige Hinweise | Sämtlicher gehärteter Stahl muss sofort angelassen werden.

(Das Abschrecken mit Wasser ist bei Federstählen riskant und für Anfänger nicht zu empfehlen.) |

Ölabschreckung erzeugt gleichmäßigere Härte – präzises Anlassen ist entscheidend |

Wichtige Tipps:

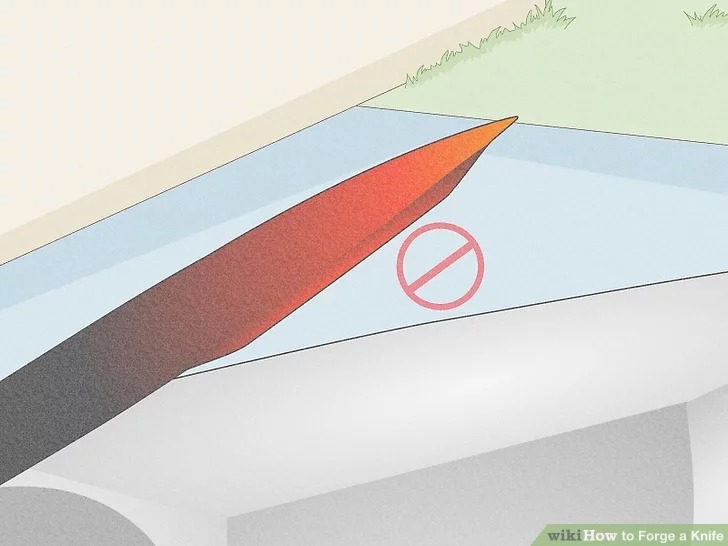

- Die Klinge immer abschrecken vertikal. Durch das Kippen kommt es zu einer ungleichmäßigen Abkühlung, die die Klinge verziehen kann. Eine Korrektur erfordert ein erneutes Schmieden und ist zeitaufwendig.

- Nach dem Abschrecken die Härte mit einer Feile prüfen. Läuft die Feile ohne Schnitte ab, ist die Härte ausreichend. Beißt sie sich in den Stahl, erhitzen und erneut abschrecken.

4.3Anlassen: Härte und Zähigkeit ins Gleichgewicht bringen

Nach dem Abschrecken ist Stahl hart, aber spröde. Beim Anlassen wird durch kontrollierte niedrige Hitze Spannung abgebaut, wodurch die Zähigkeit verbessert wird und gleichzeitig die Kantenfestigkeit erhalten bleibt.

| Stahltyp | Anlasstemperatur (°C) | Anlasstemperatur (°F) | Farbreferenz | Zeit | Hinweise |

| Kohlenstoffstahl (Federstahl) | 180–230 °C | 170–230 °C | Strohgelb bis Dunkelblau | 2 Stunden (wiederholbar) | Verbessert die Zähigkeit; gut für Outdoormesser |

| O1 Werkzeugstahl | 150–230 °C | 150–230 °C | Hellgelb bis strohgelb | 1–2 Stunden (2 Zyklen empfohlen) | Ermöglicht eine präzise Kontrolle des Härte-/Zähigkeitsgleichgewichts |

Einfache Alternative:

Wenn kein Ofen zur Verfügung steht, bauen Sie eine kleine, geschlossene Kammer aus Ziegeln. Legen Sie ein paar Kohlen hinein, um eine gleichmäßige Hitze zu gewährleisten. Verwenden Sie immer ein Thermometer, um eine Überhitzung zu vermeiden.

5.0Schleifen, Handhaben und Schärfen: Vom Rohling zum fertigen Messer

Nach der Wärmebehandlung hat die Klinge die erforderliche Härte, muss aber noch verfeinert werden. Durch das Schleifen wird die Form verfeinert, durch das Anbringen eines Griffs die Griffigkeit verbessert und durch das Schärfen die Schneide erzeugt.

5.1Schleifen und Formen

Verwenden Sie Schleifpapier stufenweise von grob nach fein (80er Körnung → 120er Körnung → 240er Körnung → 400er Körnung):

- Schwerpunkte: Entfernen Sie Schmiedespuren, Zunder und Asymmetrie. Stellen Sie sicher, dass die Klinge flach ist und die Abschrägungswinkel gleichmäßig sind.

- Mit einem Bandschleifer: Falls verfügbar, Bandschleifer kann die Formgebung beschleunigen und dabei helfen, gleichmäßige Fasen zu erhalten, insbesondere auf größeren Flächen der Klinge.

- Kühltipp: Wenn Sie eine Schleifmaschine verwenden, tauchen Sie die Klinge alle 1–2 Sekunden in Wasser, um eine Überhitzung zu vermeiden, die die Härte beeinträchtigen könnte.

5.2Griffmontage: Drei praktische Möglichkeiten

Wählen Sie basierend auf den verfügbaren Materialien – Sie benötigen keine Spezialwerkzeuge:

- Holzgriffschale: Bohren Sie Löcher durch den Erl und befestigen Sie Hartholzgriffschalen (z. B. Walnuss oder Ahorn) mit Messingstiften. Zum Schutz tragen Sie zum Schluss Holzwachsöl auf.

- Kordelwickelgriff: Wickeln Sie Paracord oder Baumwollkordel fest um die Angel und verknoten Sie beide Enden. Bietet guten Halt und Rutschfestigkeit, ideal für den Einsatz im Freien.

- Massivholzgriff: Verjüngen Sie den Erl und stecken Sie ihn in einen Holzblock. Formen Sie den Block mit einer Feile, bis er gut in der Hand liegt.

5.3Schärfen: Drei-Schritte-Methode für eine Rasierklinge

Gehen Sie schrittweise von grob zu fein vor, bis die Kante scharf genug ist, um Haare zu rasieren:

- Feine Feilenformung: Verwenden Sie eine Feile (Körnung 400 oder höher) entlang der Fasen, um das Kantenprofil zu verfeinern. Vermeiden Sie zu aggressives Feilen, da dies zu Absplitterungen führen kann.

- Schleifstein:

- Grobe Seite: Halten Sie die Klinge in einem Winkel von 22° und drücken Sie sie 10 Mal pro Seite über den Stein. Halten Sie den Winkel konstant.

- Gute Seite: Gleicher Winkel, 15 Durchgänge pro Seite. Dadurch werden grobe Markierungen entfernt und die Kante geglättet.

- Lederabziehen: Ziehen Sie die Kante über einen mit Poliermittel beschichteten Lederstreifen. Dadurch werden Grate entfernt und die Kante poliert.

- Abschlusstest: Die Klinge sollte problemlos durch Papier schneiden oder Haare rasieren können.

5.4Zusammenfassung: Grundprinzipien für Anfänger im Klingenschmieden

Die Schönheit des Schmiedens liegt darin, Erleben Sie die Umwandlung von Rohstahl durch Ihre eigenen HändeUnabhängig von der Wahl des Stahls sollten Sie drei grundlegende Dinge beachten:

- Temperatur ist die Seele: Lernen Sie, die Hitze anhand der Farbe zu beurteilen (z. B. Strohgelb bei O1-Stahl), anstatt sich auf Vermutungen zu verlassen.

- Sicherheit geht vor: Tragen Sie immer eine Schutzbrille und Handschuhe. Verwenden Sie bei heißem Stahl eine Zange – gehen Sie niemals ein Risiko ein.

- Geduld statt Gewalt: Schmieden, Schleifen und Schärfen sollten in kleine, wiederholte Schritte. Symmetrie und Präzision bestimmen die endgültige Qualität.

Vom Rohling bis zum brauchbaren Messer: Jede Anpassung bringt Erfahrung. Selbst wenn der erste Versuch Fehler aufweist, das Gefühl von mit deinen eigenen Händen schaffen ist die wahre Belohnung der Klingenschmiedekunst.

5.5Video – Wie man Schritt für Schritt ein Messer schmiedet, nur Hammer und Amboss, kein Elektrowerkzeug

Verweise

https://www.wikihow.com/Forge-a-Knife