- 1.0Arten von Abkantpressen: Welche eignet sich am besten für die Metallverarbeitung?

- 2.0Arten von Abkantpressen nach Steuerungssystem – manuell, NC oder CNC?

- 3.0Strukturtypen von Abkantpressen: C-Rahmen vs. H-Rahmen vs. 3-Punkt

- 4.0Kaufratgeber für Abkantpressen: So wählen Sie in 5 Schritten die richtige Maschine aus

- 4.1Definieren Sie Ihre Verarbeitungsanforderungen und Materialeigenschaften

- 4.2Bestimmen Sie die erforderliche Tonnage und Biegelänge

- 4.3Fokus auf Steuerungssystem und Automatisierungsfunktionen

- 4.4Bewerten Sie die Maschinenstabilität und den After-Sales-Support

- 4.5Vereinbaren Sie Betriebskosten mit zukünftiger Erweiterbarkeit

- 5.0Wie wählen Sie die richtige Anzahl an Achsen für Ihre Abkantpresse?

- 6.0Wie wählt man den richtigen Abkantpressenlieferanten aus?

- 7.0Wichtige zusätzliche Überlegungen beim Kauf einer Abkantpresse

- 8.0Versteckte Kosten beim Kauf einer Abkantpresse

1.0Arten von Abkantpressen: Welche eignet sich am besten für die Metallverarbeitung?

Abkantpressen Abkantpressen sind wichtige Umformmaschinen, die Blech in die gewünschte Form biegen. Sie werden häufig in der Blechbearbeitung, im Maschinenbau und in der Bauteilfertigung eingesetzt und unterscheiden sich je nach Antriebssystem und Funktionsfähigkeit erheblich. Hier ist eine Übersicht der gängigsten Typen:

1.1Mechanische Abkantpresse

Mechanische Abkantpressen arbeiten mit einem Schwungrad- und Kurbelwellenmechanismus. Obwohl sie traditionell konstruiert sind, eignen sie sich gut für die Massenverarbeitung dünner bis mitteldicker Materialien. Trotz ihres geringeren Automatisierungsgrades bleiben sie dank schneller Zykluszeiten und geringem Wartungsaufwand auch in kostensensitiven Anwendungen wettbewerbsfähig.

| Artikel | Beschreibung |

| Laufwerkstyp | Schwungrad + Kurbelwelle |

| Genauigkeit | Mäßig; ±1° Winkelwiederholgenauigkeit; keine dynamische Kompensation |

| Materialstärke | 0,5–6 mm (dünne bis mittlere Bleche) |

| Tonnagebereich | Typischerweise 40–160 Tonnen |

| Zyklusgeschwindigkeit | Schnell; ideal für wiederkehrende Teile |

| Steuerungssystem | Manuell oder halbautomatisch mit Endschaltern |

| Energieverbrauch | Hoch; Motor läuft ständig |

| Wartung | Einfach; hauptsächlich Schmierung und Kupplungsprüfung |

| Typische Anwendungen | Halterungen, Werkzeugkästen, Randflansche, Basisgehäuse |

| Geeignet für | Kleine Lohnfertiger, kostenbewusste Hersteller |

1.2Hydraulische Abkantpresse

Hydraulische Abkantpressen nutzen ein Zweizylinder-Hydrauliksystem zum Antrieb des Stößels. Bekannt für ihren stabilen Rahmen und ihre moderate Biegegenauigkeit, sind sie heute die am weitesten verbreitete Abkantpresse in der Branche.

| Artikel | Beschreibung |

| Laufwerkstyp | Doppelte Hydraulikzylinder |

| Genauigkeit | Mittel; ±0,3–0,5 mm Wiederholgenauigkeit |

| Materialstärke | 1–20 mm (vorwiegend mitteldicke bis dicke Bleche) |

| Tonnagebereich | Normalerweise 40–800 Tonnen, anpassbar auf über 1600 Tonnen |

| Zyklusgeschwindigkeit | Mäßig; beeinflusst durch Hublänge und Durchflussrate |

| Steuerungssystem | Einfache NC-Steuerung oder Touchscreen-basierte CNC |

| Energieverbrauch | Mäßiger, intermittierender Hydraulikbetrieb |

| Wartung | Regelmäßige Kontrolle der Dichtungen und der Sauberkeit der Hydraulikflüssigkeit |

| Typische Anwendungen | Baustahlplatten, Formaufbauten, Maschinenpaneele |

| Geeignet für | Allgemeine Fertigung, Schwerindustrie, OEMs |

1.3Elektrohydraulische Servo-Abkantpresse

Durch die Kombination von Hydraulikkraft mit einer Servoventil-Regelung bieten elektrohydraulische Abkantpressen hohe Präzision, Echtzeitsynchronisierung und intelligente Kompensation und sind daher ideal für die Präzisionsbearbeitung von Blechen.

| Artikel | Beschreibung |

| Laufwerkstyp | Elektrohydraulisches Servosystem mit zwei Zylindern |

| Genauigkeit | Hoch; ±0,01 mm Positionierung, ±0,5° Winkel |

| Materialstärke | 0,5–25 mm |

| Tonnagebereich | 40–1000 Tonnen (modular, erweiterbar) |

| Zyklusgeschwindigkeit | Hohe Geschwindigkeit; schneller Rückhub |

| Steuerungssystem | Erweiterte CNC (z. B. Delem, ESA, Cybelec) |

| Energieverbrauch | Energiesparend; Motor wird bei Bedarf aktiviert |

| Wartung | Intelligente Diagnose, reduzierter Ölbedarf |

| Typische Anwendungen | Schaltschränke, medizinische Gehäuse, Teile für die Luft- und Raumfahrt |

| Geeignet für | Automatisierte Werkstätten, High-End-Hersteller, intelligente Linien |

1.4Elektrische Abkantpresse

Elektrische Abkantpressen werden vollständig von Servomotoren angetrieben, sodass kein Hydrauliksystem erforderlich ist. Sie bieten einen sauberen, schnellen und präzisen Betrieb und eignen sich besonders für Anwendungen, die hohe Wiederholgenauigkeit und geringe Geräuschentwicklung erfordern.

| Artikel | Beschreibung |

| Laufwerkstyp | Servomotoren mit Kugelumlaufspindeln oder Zahnradantrieben |

| Genauigkeit | Ultrahoch; ±0,005 mm Positionierung, ±0,01 mm Wiederholgenauigkeit |

| Materialstärke | 0,3–6 mm (vorwiegend dünne Bleche) |

| Tonnagebereich | Typischerweise 35–130 Tonnen |

| Zyklusgeschwindigkeit | Extrem schnell; sofortige Reaktion |

| Steuerungssystem | Vollständig CNC; unterstützt Fern- und automatisierten Betrieb |

| Energieverbrauch | Sehr niedrig; Stromverbrauch nur während des Betriebs |

| Wartung | Minimal; keine Hydraulikflüssigkeit erforderlich |

| Typische Anwendungen | Präzisionsgehäuse, Edelstahlschränke, Reinraumausrüstung |

| Geeignet für | Medizinprodukte, 3C-Industrie, High-End-Blechwerkstätten |

1.5Vergleichstabelle der Antriebssysteme

| Besonderheit | Hydraulisch | Servomotor | Elektrohydraulisch | Elektrisch |

| Antriebsprinzip | Hydraulikzylinder | Servomotor + mechanischer Antrieb | Hydraulik- + Servoventilsteuerung | Vollelektrisch, Kugelumlaufspindel oder Getriebe |

| Regelgenauigkeit | Medium; beeinflusst durch Druckschwankungen | Hoch; Servoregelung mit geschlossenem Regelkreis | Hohe, ausgewogene Kraft und Präzision | Ultrahoch; minimaler Positionierungsfehler |

| Reaktionsgeschwindigkeit | Langsam bis mäßig | Schnell | Schnell und stabil | Extrem schnell |

| Energieeffizienz | Niedrig; kontinuierlicher Hydraulikverlust | Hoch; bedarfsgerechter Motoreinsatz | Mäßig; Hydraulikpumpe erforderlich | Höchste Leistung; nur bei Aktivität genutzt |

| Wartung | Hoch; Öl und Rohrleitungen erfordern Sorgfalt | Geringe, einfache Motorwartung | Mäßig; sowohl Motor als auch Öl betroffen | Sehr niedrig; keine Hydraulikflüssigkeit |

| Tonnagebereich | 10–3000 Tonnen | 5–250 Tonnen | 50–2000 Tonnen | 5–250 Tonnen |

| Häufige Verwendung | Schwerlastkomponenten, Brückenplatten | Präzisionsteile, Kleinserien | Automatisierte High-End-Linien | Saubere, leise, wiederholbare Jobs |

| Vorteile | Hohes Drehmoment, breite Anwendung | Hohe Präzision, geringer Energieverbrauch | Gleichgewicht von Kraft und Präzision | Energieeffizient, geräuscharm, sauber |

| Nachteile | Laut, hoher Leistungsverlust | Begrenzte Kraftabgabe | Komplexer Aufbau, höhere Kosten | Kraftbegrenzt für ultraschwere Lasten |

2.0Arten von Abkantpressen nach Steuerungssystem – manuell, NC oder CNC?

Neben mechanischen Unterschieden werden Abkantpressen auch nach Steuerungsmethoden kategorisiert – von vollmanuellen Modellen bis hin zu intelligenten CNC-Maschinen. Die Wahl des richtigen Automatisierungsgrades kann Ihre Produktivität, Präzision und Gesamtbetriebseffizienz erheblich beeinflussen.

2.1Manuelle Abkantpresse

Ideal für einfache Operationen und Kleinserienproduktion

Manuelle Abkantpressen sind vollständig auf die Einstellung der Hinteranschlagposition und des Stößelwegs durch den Bediener angewiesen. Dank ihrer einfachen und kostengünstigen Konstruktion eignen sie sich ideal für Anfänger, kleine Werkstätten oder den Prototypenbau.

| Artikel | Beschreibung |

| Kontrollmethode | Manuelle Einstellung von Hinteranschlag, Winkel und Hub |

| Antriebssystem | Typischerweise mechanisch oder hydraulisch |

| Positionierungsgenauigkeit | Niedrig; hängt von der Geschicklichkeit des Bedieners ab, Wiederholgenauigkeit ±1 mm |

| Effizienz | Langsam; geeignet für Aufgaben mit geringer Frequenz und nicht-repetitiver Ausführung |

| Hinteranschlagsystem | Kein oder einfacher mechanischer Anschlag; manuell einstellbar |

| Benutzer-Fähigkeitsniveau | Leicht zu erlernen; ideal für den Einstieg |

| Wartung | Sehr niedrig; minimale Elektronik, einfache mechanische Wartung |

| Typische Anwendungen | Prototyping, Reparaturwerkstätten, einfache Halterungsherstellung |

| Geeignet für | Einzelwerkstätten, Lehrlabore, kleine Fabriken |

| Energieverbrauch | Je nach Antriebsart gering bis mittel |

2.2NC-Abkantpresse (Numerische Steuerung)

Ausgestattet mit Basisautomatisierung, ideal für Standardproduktionsanforderungen

NC-Abkantpressen verwenden Encoder und eine Basissteuerung zur Automatisierung der Y-Achse (Stößel) und der X-Achse (Hinteranschlag). Sie bieten mittlere Präzision und eignen sich gut für standardmäßige, sich wiederholende Aufgaben.

| Artikel | Beschreibung |

| Kontrollmethode | Grundlegende numerische Steuerung (Y- und X-Achsen), optionale R-/Z-Achsen |

| Antriebssystem | Hydraulisch oder elektrohydraulisch |

| Positionierungsgenauigkeit | Mäßig; ±0,2–0,5 mm Wiederholgenauigkeit |

| Effizienz | Mittel bis hoch; unterstützt Jobspeicher und automatische Positionierung |

| Hinteranschlagsystem | Elektrisch angetrieben, typischerweise 2-achsig (X + R) |

| Programmierschnittstelle | Digitale Anzeige mit Tastenmenüs; einfache Logik |

| Gängige Controller-Marken | Estun E21, E300, Delem DA-41T |

| Typische Anwendungen | Metalltüren, Gehäuse, Werkzeugschränke, Beschläge |

| Geeignet für | Allgemeine Fertigung, Werkstätten für die Produktion mittlerer Stückzahlen |

| Energieverbrauch | Mäßig; Motorräder auf Anfrage |

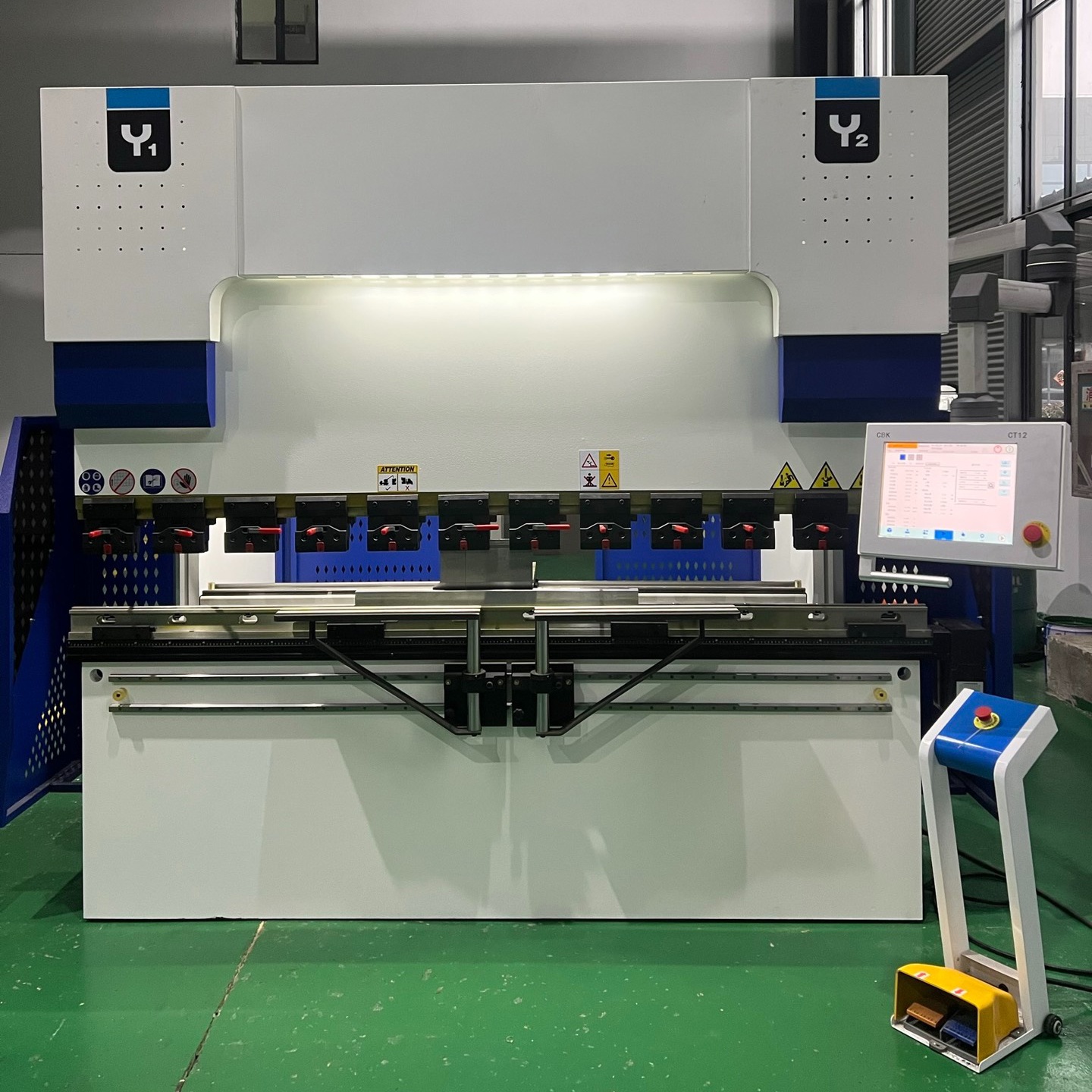

2.3CNC-Abkantpresse (Computerized Numerical Control)

Vollautomatisierung für hochpräzise und komplexe Biegeabläufe

CNC-Abkantpressen nutzen ein mehrachsiges Servo-Regelsystem mit geschlossenem Regelkreis für Präzision und Flexibilität. Sie steuern mehr als 6 Achsen (Y1/Y2/X/R/Z1/Z2) und ermöglichen komplexe Biegefolgen mit hoher Wiederholgenauigkeit – ideal für die moderne Fertigung.

| Artikel | Beschreibung |

| Kontrollmethode | Mehrachsige CNC-Steuerung (6+ Achsen) |

| Antriebssystem | Elektrohydraulisch oder elektrisch |

| Positionierungsgenauigkeit | Hoch; ±0,01 mm Wiederholgenauigkeit, ±0,5° Winkelgenauigkeit |

| Effizienz | Hoch; unterstützt Offline-Programmierung, Simulation, Batch-Import |

| Hinteranschlagsystem | Mehrachsig servogesteuert, voll synchronisiert |

| Programmierschnittstelle | Grafische Oberfläche (z. B. Delem DA-66T/69T, ESA S660), unterstützt 3D-Simulation |

| Zusätzliche Funktionen | Echtzeitkompensation, Winkelkorrektur, Kollisionsvermeidung |

| Typische Anwendungen | Präzisionsteile, medizinische Geräte, Paneele für die Luft- und Raumfahrt |

| Geeignet für | Fortschrittliche Fertigung, Automatisierungslinien, intelligente Fabriken |

| Energieverbrauch | Energieeffiziente, bedarfsgerechte Stromnutzung |

.jpg)

2.4Vergleichstabelle der Steuerungssysteme

| Besonderheit | Manuelle Abkantpresse | NC-Abkantpresse | CNC-Abkantpresse | Vollautomatische intelligente Abkantpresse |

| Steuerungsprinzip | Rein manuelle Einstellung | Grundlegende numerische Steuerung | Mehrachsige CNC mit geschlossenem Regelkreis | Sensorintegrierte KI-Steuerung |

| Automatisierungsgrad | Keine; vollständig manuell | Halbautomatisch | Hochautomatisiert | Vollautomatisch und selbstlernend |

| Positionierungsgenauigkeit | Niedrig; abhängig von den Fähigkeiten | Mäßig (±0,2–0,5 mm) | Hoch (±0,01 mm) | Ultrahoch; Echtzeit-Fehlerkorrektur |

| Schwierigkeitsgrad der Operation | Einfach; praktisch | Mittelschwere, grundlegende CNC-Kenntnisse | Fortgeschritten; erfordert erfahrene Programmierung | Hoch; erfordert spezielles Training |

| Typische Anwendungsfälle | Prototypen, Reparaturarbeiten | Standardmäßige Chargenproduktion | Komplexe Präzisionsprodukte | Intelligente Fertigung, flexible Linien |

| Anwendungen | Schulungen, kleine Reparaturen, Workshops | Haushaltsgeräte-Panels, Hardware | Luft- und Raumfahrt, Medizin, Aufzugspanelen | Unbeaufsichtigte Produktion, Industrie 4.0 |

| Wartung | Niedrig; mechanischer Fokus | Mittel; Controller-Wartung | Hoch; CNC + Servosysteme | Hoch; aufwändige, professionelle Betreuung erforderlich |

| Programmierung | Keiner | Menübasierte einfache Programme | Grafische Programmierung mit CAD-Import | KI-Programmierung, Cloud-Optimierung |

| Ausrüstungskosten | Niedrig | Mäßig | Hoch | Sehr hoch |

3.0Strukturtypen von Abkantpressen: C-Rahmen vs. H-Rahmen vs. 3-Punkt

Verstehen Sie, wie sich der Maschinenrahmen auf Biegefähigkeit, Präzision und Skalierbarkeit auswirkt

Abkantpressen werden auch nach ihrer Strukturelle Konfiguration, was sich direkt auf Steifigkeit, Tragfähigkeit, Arbeitsbereichszugang und Maschinenstellfläche auswirkt. Die Auswahl der geeigneten Struktur trägt dazu bei, die Produktionseffizienz für Ihre Anwendungsanforderungen zu optimieren.

3.1Offene Abkantpresse (C-Rahmen-Design)

Kompakte Bauweise für leichte bis mittelschwere Biegearbeiten

Die offene Abkantpresse verfügt über einen zugänglichen C-förmigen Rahmen, der das Be- und Entladen von Werkstücken erleichtert. Diese Konstruktion ist kostengünstig und wartungsfreundlich, bietet jedoch eine geringere Steifigkeit und eignet sich daher für kleine bis mittelgroße Bauteile und kleinere Tonnagen.

| Besonderheit | Spezifikation |

| Rahmentyp | Offener „C“-Rahmen auf einer oder beiden Seiten |

| Steifigkeit | Mäßig; Potenzial für Durchbiegung unter schwerer Belastung |

| Typische Tonnage | 20–250 Tonnen |

| Präzision | Mäßig; Verformung kann die Genauigkeit beeinträchtigen |

| Geeignete Werkstücke | Kleine bis mittelgroße Teile; Größe durch Rahmenöffnung begrenzt |

| Sichtbarkeit und Bedienung | Offener Zugang verbessert Werkzeugwechsel und Handhabung |

| Bauraum | Kompakte Stellfläche; einfach zu installieren |

| Wartung | Leicht zugängliche, freiliegende Bauteile vereinfachen die Diagnose |

| Typische Anwendungen | Blechteile, Bedienfelder, HVAC-Flansche, Schrankplatten |

| Geeignete Benutzer | Start-up-Fabrikationsbetriebe, Produktionslinien für kleine Stückzahlen |

3.2Abkantpresse mit geschlossenem Rahmen (Portal-/H-Rahmen-Design)

Hochsteife Struktur für Hochleistungs- und Präzisionsanwendungen

Geschlossene Abkantpressen verfügen über einen vollständig geschlossenen Portalrahmen – geschweißt oder gegossen – für maximale Festigkeit und Verformungsbeständigkeit. Ideal für hohe Biegekräfte, mehrachsiges Biegen und gleichbleibende Genauigkeit über lange Produktionsläufe hinweg.

| Besonderheit | Spezifikation |

| Rahmentyp | Geschweißte oder gegossene Portalstruktur (H-Rahmen) |

| Steifigkeit | Sehr hoch; geeignet für dauerhaften Schwerlasteinsatz |

| Typische Tonnage | 160–3000 Tonnen |

| Präzision | Hoch; arbeitet mit Kompensationssystemen für gleichbleibende Winkel |

| Geeignete Werkstücke | Große Stahlplatten, Strukturplatten |

| Installationsvoraussetzungen | Benötigt mehr Bodenfläche und Fundamentunterstützung |

| Erweiterbarkeit | Unterstützt mehrachsige CNC- und automatische Handhabungssysteme |

| Wartung | Geschützte Komponenten; erfordert regelmäßige Wartung |

| Typische Anwendungen | Brückenbauteile, Baumaschinen, Druckbehälter |

| Geeignete Benutzer | Schwerindustrie, Baustahlhersteller |

3.3Tandem-Abkantpresse (geteilter Rahmen / Mehrmaschinensystem)

Mehrere Maschinen synchronisiert für das Biegen extrem langer Teile

Tandem-Abkantpressen synchronisieren zwei oder mehr identische Maschinen mithilfe einer elektronischen Steuerung. Sie sind für das Biegen von extrem langen Profilen oder übergroßen Strukturteilen mit hoher Genauigkeit und Gleichmäßigkeit konzipiert.

| Besonderheit | Spezifikation |

| Rahmentyp | Mehrere verbundene Maschinen arbeiten synchron |

| Synchronisation | Servo-/Hydraulikkoordination + elektronische Steuerung |

| Biegelänge | 6–16 Meter (länger anpassbar) |

| Steuerungssystem | Einheitliche, fortschrittliche CNC (z. B. DA-69T-Synchronisierung mehrerer Maschinen) |

| Synchronisierungsgenauigkeit | Hoch; Echtzeitkompensation sorgt für gleichmäßige Biegung |

| Geeignete Werkstücke | Schiffscontainerplatten, lange Halterungen, große Stahlkonstruktionen |

| Installation | Modularer Transport, vor Ort montiert |

| Typische Anwendungen | Schiffsrumpfplatten, Eisenbahnkarosserien, Windturmabschnitte, Krafttürme |

| Geeignete Benutzer | Hersteller spezialisierter Geräte, Hersteller überlanger Teile |

| Systemkomplexität | Hoch; erfordert fachmännische Einrichtung und Wartung |

3.4Unten bewegliche Abkantpresse

Feste Stößelkonstruktion; Biegen durch Anheben des Unterbalkens

Bei dieser Konstruktion bleibt der Stößel stationär, während sich der Arbeitstisch nach oben bewegt, um die Biegung auszuführen. Dieser Typ ist für seine Kompaktheit und präzise Matrizenausrichtung bekannt und eignet sich ideal für wiederholbare Präzisionsformungen, allerdings mit etwas langsamerer Zykluszeit.

| Besonderheit | Spezifikation |

| Rahmentyp | Feststehender Stößel, nach oben beweglicher Arbeitstisch |

| Gemeinsamer Antrieb | Hydraulische Presse + geführter Schlittenmechanismus |

| Typische Tonnage | 40–400 Tonnen |

| Präzision | Hoch; ausgezeichnete Matrizenzentrierung und -ausrichtung |

| Zykluszeit | Langsamer, aber stabil |

| Sichtweite | Hervorragende Sicht auf das Oberwerkzeug während des Biegens |

| Werkzeugwechsel | Kompakter Raum; erfordert geschickte Handhabung |

| Typische Anwendungen | Präzisionsgehäuse, Schaltschränke, Laborgerätetafeln |

| Geeignete Benutzer | Präzisionsblechwerkstätten, High-End-Produktionslinien |

| Steifigkeit | Mittel bis hoch, je nach Bettstruktur |

3.5Vergleichstabelle der Strukturformen

| Besonderheit | Offener Rahmen (C-Typ) | Geschlossener Rahmen (Portaltyp) | Tandem (Mehrere Maschinen) | Bodenbewegung |

| Struktur | C-förmiger offener Rahmen | Geschlossener Rahmen im Gantry-Stil | Elektrisch synchronisierte Mehrmaschinen | Feststehender Stößel, beweglicher Tisch |

| Steifigkeit | Mäßig; kann sich verformen | Sehr hoch; ideal für schwere Lasten | Stark in Kombination | Mittel bis hoch |

| Tonnagebereich | 20–250 Tonnen | 160–3000 Tonnen | Über 6 Meter Länge, kundenspezifische Tonnage | 40–400 Tonnen |

| Präzision | Mäßig | Hoch, mit Kompensationssystem | Hohe, synchronisierte Vergütung | Hohe, präzise Ausrichtung |

| Betrieb | Einfacher Zugang und Werkzeuge | Benötigt Platz und Fundament | Komplexer Aufbau, Montage vor Ort | Hervorragende Prozesstransparenz |

| Werkstücktyp | Kleine bis mittelgroße Teile | Schwere, dicke Platten | Ultralange Strukturelemente | Präzisions-Plattenkomponenten |

| Wartung | Einfach; freiliegende Komponenten | Geplanter Wartungszyklus | Erfordert fachmännischen Service | Mäßig; enge Raumaufteilung |

| Typische Verwendungen | Blech in Kleinserien | Brückenplatten, Maschinenrahmen | Container, Windtürme | Präzisionsgehäuse, Schränke |

| Passende Shops | Startups, kleine Workshops | Große Hersteller | Spezialisierte Langteilhersteller | Hochpräzise Fertigung |

| Fußabdruck | Kompakt | Groß, mit schwerem Sockel | Flexibel, aber platzintensiv | Moderat, platzsparend |

4.0Kaufratgeber für Abkantpressen: So wählen Sie in 5 Schritten die richtige Maschine aus

4.1Definieren Sie Ihre Verarbeitungsanforderungen und Materialeigenschaften

Bevor Sie sich für eine Maschine entscheiden, sollten Sie Folgendes genau prüfen:

- Materialart(Kohlenstoffstahl, Edelstahl, Aluminium usw.): Jeder Werkstoff weist eine andere Zugfestigkeit und andere Rückfederungseigenschaften auf, was sich auf die Biegekraft und die Matrizenauswahl auswirkt.

- Blechdicke und -länge: Dickere und längere Bleche erfordern eine größere Biegekraft und eine höhere Bettsteifigkeit.

- Biegewinkel: Komplexe Winkel oder enge Radien erfordern hochpräzise Geräte.

- Produktionsszenario: Wenn Sie sowohl dicke als auch dünne Bleche verarbeiten, entscheiden Sie sich für eine CNC-Abkantpresse mit großer Tonnage und mehreren Achsen.

4.2Bestimmen Sie die erforderliche Tonnage und Biegelänge

Biegekraft = Materialdicke × Biegelänge × Materialzugfestigkeit / Konstante (basierend auf der Matrizenöffnung)

Verwenden Sie ein Online-Biegekraftrechner zur Schätzung, und reservieren Sie immer eine 20–30% Sicherheitsmarge.

Stellen Sie sicher, dass Maschinenlänge die maximale Werkstückgröße überschreitet.

Beispielempfehlung:

| Werkstücktyp | Dicke | Länge | Vorgeschlagene Parameter |

| Edelstahl | 6 mm | 3000 mm | ≥160 Tonnen / 3200 mm |

| Aluminium + Stahlmischung | 1,5–5 mm | ≤1200 mm | 80 Tonnen / 2000 mm CNC |

4.3Fokus auf Steuerungssystem und Automatisierungsfunktionen

Der Controller bestimmt Ihre Effizienz und Formgenauigkeit.

Empfohlene Funktionen enthalten:

- CNC-Steuerung: Programmspeicherung, Winkelkorrektur, automatische Parametereinstellung

- Automatischer Hinteranschlag: Verbessert die wiederholbare Positionierung

- Ablenkung Entschädigung Und Winkel-Feedback in Echtzeit

- Automatischer Werkzeugwechsel(ideal für die Produktion kleiner Stückzahlen und großer Vielfalt)

- MES-Integration, Fernüberwachung und intelligente Pfadplanung

4.4Bewerten Sie die Maschinenstabilität und den After-Sales-Support

Strukturelle Zuverlässigkeit ist entscheidend für die Langzeitpräzision:

- Hochfester geschweißter Rahmen

- Optimierte Zylinderplatzierung

- Anti-Ermüdungs-Antriebssystem

Wartungsfaktoren:

- Einfacher Matrizenwechsel

- Schneller Zugriff auf Verbrauchsmaterialien (z. B. Hydrauliköl, Filter)

- Ferndiagnose und schnelle Reaktionsdienste

Kundendienst: Wählen Sie etablierte Marken mit einem lokales Servicenetz, technische Ausbildung, Und Ersatzteilbestand um operationelle Risiken zu minimieren.

4.5Vereinbaren Sie Betriebskosten mit zukünftiger Erweiterbarkeit

Der Preis ist nur ein Teil der Gleichung. Bedenken Sie:

- Energieeffizienz, einschließlich Standby-Energieverwaltung

- Haltbarkeit und Preis von Verbrauchsmaterialien

- Skalierbarkeit des Systems(Roboterintegration, automatische Zuführung usw.)

- Einhaltung internationaler Zertifizierungen(CE, UL, ISO)

5.0Wie wählen Sie die richtige Anzahl an Achsen für Ihre Abkantpresse?

Steuerachsen verstehen: Ein Schlüssel zu Leistung und Automatisierung

Die Anzahl der Steuerachsen ist ein entscheidender Faktor bei der Bewertung der Leistung und des Automatisierungsgrades einer Abkantpresse. Sie beeinflusst direkt Präzision, Effizienz und Prozessflexibilität.

5.1▍Einzelachse für grundlegende Operationen

Abkantpressen der Einstiegsklasse sind typischerweise nur mit eine Steuerachse – Y-Achse, das die vertikale Bewegung des Stößels steuert und das obere Gesenk in das untere Gesenk drückt, um die Biegung durchzuführen.

Beispielsweise ALEKVS HPA-P hydraulische Werkstatt-Abkantpresse Verwendet ein Einachsensystem mit manueller Parametereinstellung über den Maschinenkörper. Es eignet sich ideal für die einfache Blechbearbeitung mit geringer Komplexität.

5.2▍Mehrachsig für hochpräzise Formgebung

Modern CNC-Abkantpressen kann mit bis zu 10 Steuerachsen, wodurch hochpräzise, automatisierte und wiederholbare Vorgänge ermöglicht werden.

Nehmen Sie die ALEKVS HPB CNC-Abkantpresse Es unterstützt beispielsweise ein mehrachsiges CNC-Steuerungssystem, das Folgendes verwalten kann:

- Hinteranschlagpositionierung (X, R, Z-Achsen)

- Synchronisierte Stößelbewegung (Y1/Y2-Achsen)

- Bombierungskompensation

- Oberwerkzeugkippung und mehr

Diese Funktionen verbessern die Formkonsistenz und die Gesamtproduktivität erheblich.

6.0Wie wählt man den richtigen Abkantpressenlieferanten aus?

Ein strategischer Leitfaden für zuverlässige Ausrüstungsinvestitionen

Die Auswahl eines vertrauenswürdigen Abkantpressenlieferanten ist entscheidend – nicht nur hinsichtlich der Qualität der Maschinen und der Lieferzeit, sondern auch hinsichtlich des langfristigen Service, der Produktivität und der Betriebsstabilität. Die folgenden sechs Dimensionen bieten einen umfassenden Rahmen zur Bewertung der Lieferantenkompetenz:

6.1Erfahrung und Branchenreputation

- Priorisieren Sie Lieferanten mit Jahre nachgewiesene Erfahrung bei der Herstellung von Abkantpressen.

- Überprüfen Sie ihre vergangene Projektfälle, Kundenportfolios und branchenspezifische Anwendungen, um die technische Reife und Produktstabilität zu beurteilen.

- Auswerten Kundenfeedback, Partnerempfehlungen, Und Exportleistung als Indikatoren für die Glaubwürdigkeit einer Marke.

6.2Anpassungs- und Integrationsfähigkeit

- Kann der Lieferant Maschinenspezifikationen, optionale Module oder nicht standardmäßige Strukturen entsprechend Ihren Anforderungen anpassen?

- Bieten sie Automatisierungsintegrationslösungen, wie etwa robotergestütztes Be-/Entladen oder automatische Werkzeugwechsler?

- Gibt es mehrere Möglichkeiten für Werkzeuge, Hinteranschlagsysteme, Und Steuergeräte um verschiedenen Produktionslayouts und Biegeanforderungen gerecht zu werden?

6.3Kundendienst und technischer Support

- Bietet der Lieferant schneller technischer Support per Telefon, Fernzugriff oder Vor-Ort-Besuch?

- Behalten sie eine ausreichender Bestand an Ersatzteilen um Ausfallzeiten zu minimieren?

- Sind Installation, Ausbildung, Inbetriebnahme, Und routinemäßige Wartungsdienste bereitgestellt?

📌 Tipp: Bevorzugen Sie Lieferanten mit lokale Serviceteams oder globale VertriebsnetzeDies gewährleistet schnelleren Support und eine höhere Wartungseffizienz.

6.4Zertifizierungen und Qualitätssicherung

- Der Lieferant sollte über entsprechende internationale Zertifizierungen verfügen, wie zum Beispiel ISO 9001, CE, oder UL, die die Einhaltung von Qualitätsstandards signalisieren.

- Prüfen Sie, ob der Lieferant über eine solide Qualitätskontrollsystem, Inspektionsprozess vor der Auslieferung, Und nachvollziehbare Garantiebestimmungen an Ort und Stelle.

6.5Vor-Ort-Installation und Bedienerschulung

Wählen Sie Lieferanten, die Folgendes anbieten: schlüsselfertige Dienstleistungen, einschließlich vollständiger Installation, Inbetriebnahme und Schulungsunterstützung.

Schulungsprogramme sollten Folgendes abdecken:

- Grundlegende Betriebs- und Sicherheitsprotokolle

- Beheben häufiger Probleme

- Regelmäßige Wartung und Instandhaltung

- Softwarenutzung und Parameteranpassung

6.6Steuerungssystem: Der Kern der intelligenten Fertigung

- Benutzerfreundliche Oberfläche: Touchscreen-Bedienung, Mehrsprachenunterstützung

- Effizientes Programmmanagement: Schneller Zugriff auf Biegeprogramme, automatischer Winkelausgleich, intelligente Kollisionsvermeidung

- Systemkompatibilität: Integrierbar mit MES-Systemefür digitalisiertes Produktionsmanagement

- Anpassbare Parameter: Passt sich an unterschiedliche Materialien und Verarbeitungsabläufe an

📌 Letzter Tipp: Ein guter Lieferant ist nicht nur ein Gerätehersteller, sondern ein langjähriger Partner für Ihren Produktionserfolg. Bewerten Sie nicht nur, was sie jetzt bieten, sondern auch, wie gut sie Ihre sich entwickelnden Bedürfnisse unterstützen können.

7.0Wichtige zusätzliche Überlegungen beim Kauf einer Abkantpresse

Sorgen Sie für Sicherheit, Stabilität und langfristigen ROI

Neben Kernspezifikationen wie Tonnage und Biegelänge gibt es mehrere wichtige unterstützende Faktoren, die sich direkt auf die Sicherheit, Zuverlässigkeit und Rentabilität einer Abkantpresse auswirken. Dazu gehören Sicherheitsfunktionen, Wartungsbedarf, Einbauraum und Softwaresysteme.

7.1Sicherheitsmaßnahmen: Die Grundlage für einen sicheren Betrieb

Abkantpressen sind Hochleistungsmaschinen, die mit hoher Kraft und hohem Druck arbeiten. Um Unfälle und Verletzungen zu vermeiden, sind entsprechende Sicherheitsmechanismen unerlässlich:

- Not-Aus-System: Unterbricht im Notfall sofort die Stromzufuhr, um weitere Schäden oder Verletzungen zu verhindern.

- Schutzeinrichtungen: Physische Schutzvorrichtungen und fotoelektrische Sensoren erkennen Fremdkörper und stoppen den Maschinenbetrieb sofort.

- Verriegelungsmechanismen: Die Maschine startet nur, wenn alle Sicherheitskomponenten korrekt eingerastet sind (z. B. Stromabschaltung bei geöffneten Schutztüren).

- Anti-Wiederholungskontrolle: Verhindert unbeabsichtigte Wiederholungsaktionen aufgrund einer Fehlbedienung der Pedale.

- Zweihandbedienung: Um eine versehentliche Aktivierung zu vermeiden, müssen die Starttasten mit beiden Händen gleichzeitig gedrückt werden.

- Wartungssperre: Verhindert einen unbeabsichtigten Start während der Wartung.

- Klare Sicherheitskennzeichnungen und Warnschilder: Markieren Sie Gefahrenbereiche wie Hochspannung, Hitze oder Quetschstellen.

- Sicherheitsschulung für Bediener: Lieferanten sollten professionelle Schulungen zu Sicherheitspraktiken und Notfallmaßnahmen anbieten.

📌 Empfehlung: Wählen Sie immer Maschinen mit umfassenden Sicherheitskonfigurationen, um eine sichere Produktionsumgebung zu gewährleisten.

7.2Preisspanne und Anlageempfehlungen

Preisspektrum: Abkantpressen reichen von $5,000 (manuelle Modelle) zu $500,000+ (vollautomatische CNC-Systeme).

Preis-Leistungs-Verhältnis:

- Einstiegsmodelle eignen sich für einfache Verarbeitungsaufgaben oder Startups.

- Hochwertige Maschinen bieten höhere Effizienz und geringere Arbeitskosten – ideal für einen langfristigen ROI.

Gesamtinvestitionsanalyse: Berücksichtigen Sie zusätzlich zu den Anschaffungskosten Folgendes:

- Betriebskosten(Strom, Verbrauchsmaterial)

- Häufigkeit und Kosten des Werkzeugwechsels

- Produktivitätsgewinn pro Schicht

Diese Faktoren helfen bei der Einschätzung der Amortisationszeit genauer.

7.3Raumplanung und Installationsanforderungen

Messen Sie Ihre verfügbare Workshop-Flächen vor dem Kauf.

Erlauben Sie:

- Maschinenstellfläche

- Lade-/Entladebereich

- Servicezugang rund um die Maschine

Überprüfen Maschinenhöhe, Fundamentanforderungen, Und Bodenbelastbarkeit um eine sichere und stabile Installation zu gewährleisten.

Durch die Berücksichtigung dieser zusätzlichen Überlegungen wählen Sie nicht nur eine Abkantpresse, die Ihren aktuellen Anforderungen entspricht, sondern legen auch den Grundstein für sicherer, skalierbarer und kostengünstiger Langzeitbetrieb.

8.0Versteckte Kosten beim Kauf einer Abkantpresse

Verstehen Sie die Gesamtbetriebskosten (TCO) über den Preis hinaus

Bei der Investition in eine Abkantpresse ist der Anschaffungspreis nur der Anfang. Um eine wirklich kosteneffiziente Entscheidung zu treffen, ist es wichtig zu berücksichtigen versteckte Kosten die sich auf den Gesamt-ROI, die langfristige Leistung und die tägliche Produktionseffizienz auswirken.

8.1Betriebs- und Verbrauchskosten

Bedienerlöhne

Qualifizierte Bediener erhalten oft höhere Löhne, liefern aber in der Regel:

- Höhere Genauigkeit

- Weniger Fehler

- Höhere Leistung pro Schicht

Durch Investitionen in Talente können die Ausschussrate und die Nacharbeitskosten insgesamt gesenkt werden.

Hydrauliköl- und Werkzeugverschleiß

- Hydraulikflüssigkeitmuss je nach Nutzungsstunden regelmäßig gewechselt werden.

Durch die Verwendung langlebigen, hochwertigen Öls können Sie die Wartungshäufigkeit verringern und die Lebensdauer des Systems verlängern. - Werkzeugkostenhängen von der Materialqualität (z. B. gehärtete Stahlwerkzeuge) und der richtigen Werkzeug-Werkstück-Zusammensetzung ab.

Durch die Wahl des richtigen Werkzeugs werden Verschleiß und Austauschhäufigkeit minimiert.

Energieverbrauch

Energieeffiziente Abkantpressen tragen zur Senkung der Stromrechnung bei.

Allerdings müssen sie dabei möglicherweise Abstriche bei der Geschwindigkeit oder Tonnage machen.

Ausgewogenheit ist der Schlüssel– Bewerten Sie die Energieeinsparungen im Vergleich zum Produktionsdurchsatz.

8.2Ausfallkosten

Unerwartete Ausfallzeiten sind eine der teuerste versteckte Kosten in der Fertigung. Während der Leerlaufzeit werden die Löhne der Bediener weiterbezahlt, während die Produktivität auf Null sinkt.

Möglichkeiten zur Reduzierung von Ausfallzeiten:

- ✅ Beraten Sie bestehende Kunden zu Zuverlässigkeit und After-Sales-Support

- ✅ Sicherstellung der rechtzeitigen Verfügbarkeit von Ersatzteileund wählen Sie Marken mit einem soliden Ruf in Bezug auf Komponenten

- ✅ Hersteller bewerten Wartungspläneund Pläne zur vorbeugenden Wartung

- ✅ Herkunftsland ermitteln und Qualitätsstandards bei der Herstellung

📌 Beispiel: Viele führende Hersteller von Abkantpressen haben ihren Sitz in Europa und sind bekannt für:

- Facharbeiter

- Robuste industrielle Basis

- Angemessene Herstellungskosten

- Innovative Designkultur

8.3Berechnung der Kosten pro Stunde (CPH)

Eine praktische Möglichkeit, Abkantpressen mit ähnlichen Spezifikationen zu vergleichen, ist die Bewertung der Betriebskosten pro Stunde.

Kosten pro Stunde (CPH) =

(Anschaffungskosten der Maschine + Jahreslohn des Bedieners + jährliche Wartungskosten) ÷ Gesamtbetriebsstunden pro Jahr (einschließlich geplanter Ausfallzeiten)

Verwenden Sie CPH neben Markenruf um fundierte Kaufentscheidungen zu treffen und falsche Einsparungen zu vermeiden.

Durch das Verständnis dieser versteckten Kosten können Käufer über den Preis hinausblicken und eine Abkantpresse auswählen, die echter langfristiger Wert, nicht nur die anfängliche Erschwinglichkeit.

Verweise

www.pressandshear.com/brake-press-machines-guide/

guide.directindustry.com/choosing-the-right-press-brake/

www.southernfabsales.com/blog/5-things-you-need-to-know-when-buying-a-press-brake