- 1.0Verstehen Ihrer Anwendungsanforderungen: Der erste Schritt bei der Auswahl der Spulenausrüstung

- 2.0Holen Sie sich Expertenrat ein und arbeiten Sie eng mit Lieferanten zusammen

- 3.0Vermeiden Sie die Fallstricke einer Universal-Coil-Linie

- 4.0Betrachten Sie die Coil-Handhabung als System, nicht als isolierte Teile

- 5.0Priorisieren Sie die Produktivität durch die Auswahl der richtigen Lade- und Einfädelausrüstung

- 6.0Sammeln Sie umfassende Daten und Dokumentationen von Lieferanten

- 7.0Nutzen Sie verfügbare Tools und Ressourcen

- 8.0Bewährte Verfahren zur Installation: Platz, Ausrichtung und sichere Montage

- 9.0Verbessern Sie die Effizienz beim Laden und Einfädeln von Spulen

- 10.0Schleifensteuerung und freie Schleifenverwaltung

- 11.0Fütterungsvorbereitung: Futterarten verstehen und den richtigen Futterautomaten auswählen

- 12.0Verbesserung der Vorschubleistung mit Luft- und Doppelwalzenvorschub

- 13.0Behebung von Slippage- und Bestandsmarkierungsproblemen

- 14.0Verhindern von Materialknicken und -durchhängen während der Zufuhr

- 15.0Maximierung der Vorschubgeschwindigkeit ohne Einbußen bei der Genauigkeit

- 16.0Unterstützende Vorgänge im Zusammenhang mit der Coil-Handhabung

- 17.0Schutz des Coil-Lagers vor Beschädigung und Verformung

- 18.0Wartung und Einrichtung: Der Schlüssel zur langfristigen Leistung der Coil-Linie

- 19.0Fazit: Effizientes Coil-Handling für mehr Produktivität

Einführung

In der modernen Metallverarbeitung und -fertigung ist die richtige Handhabung von Coils entscheidend für hohe Produktionsraten und gleichbleibende Teilequalität. Egal, ob Sie zum ersten Mal Coil-Anlagen einrichten oder Ihre Produktionslinie erweitern: Kenntnisse zur Auswahl, Installation und Bedienung von Coil-Handling-Maschinen – einschließlich 3-in-1-Abwickel-, Richt- und Zuführsystemen – sind entscheidend.

1.0Verstehen Ihrer Anwendungsanforderungen: Der erste Schritt bei der Auswahl der Spulenausrüstung

Bevor Sie Angebote anfordern oder Kaufentscheidungen treffen, informieren Sie sich gründlich über die Spezifikationen Ihrer Coil-Handling-Linie. Berücksichtigen Sie die gesamte Bandbreite an Aufträgen und Materialanforderungen:

- Spulengewichte, Außendurchmesser (OD) und Innendurchmesser (ID)

- Materialbreiten und -dicken

- Vorschublängen und Liniengeschwindigkeiten

- Anforderungen an Hübe pro Minute und Vorschubgenauigkeit

- Materialarten und etwaige ungewöhnliche Eigenschaften (hohe Zugfestigkeit, glatte Oberflächen, Markierungsempfindlichkeit)

Sprechen Sie mit Ihrem Gerätelieferanten offen über diese Faktoren. Die meisten Coil-Handling-Geräte sind auf der Basis von Weichstahl ausgelegt. Daher können Anpassungen für Materialien mit anderen mechanischen Eigenschaften erforderlich sein.

2.0Holen Sie sich Expertenrat ein und arbeiten Sie eng mit Lieferanten zusammen

Profitieren Sie von der Erfahrung von Experten, die bereits ähnliche Anwendungen im Coil-Handling bearbeitet haben. Experten für Metallstanzen geben Ihnen oft praktische Tipps und Lösungen für den Umgang mit anspruchsvollen Materialien oder ungewöhnlichen Bedingungen. Ihre Materiallieferanten können Ihnen wertvolle Einblicke in gängige Materialeigenschaften und empfohlene Behandlungsmöglichkeiten geben.

Wir empfehlen Ihnen dringend, Vertreter der Spulenhersteller zu Ihrem Betrieb einzuladen. Bei Besuchen vor Ort können diese Ihre Produktionsanforderungen, den verfügbaren Platz und die Versorgungseinrichtungen beurteilen und Ihnen maßgeschneiderte Geräteempfehlungen geben, die Ihren spezifischen Anforderungen entsprechen.

3.0Vermeiden Sie die Fallstricke einer Universal-Coil-Linie

Der Versuch, eine einzige Bandanlage zu kaufen, die alle denkbaren Stanzvorgänge abdeckt, ist oft kontraproduktiv. Zwar gibt es solche Anlagen, doch sind sie in der Regel:

- Deutlich teurer als erwartet

- Weniger effizient für die meisten Anwendungen

- Komplexer in Wartung und Betrieb

Erwägen Sie stattdessen die Investition in zwei oder drei einfachere, auf bestimmte Aufgaben zugeschnittene Spulenlinien. Diese kosten oft weniger als eine umfassende Linie und arbeiten innerhalb ihrer definierten Bereiche effizienter.

4.0Betrachten Sie die Coil-Handhabung als System, nicht als isolierte Teile

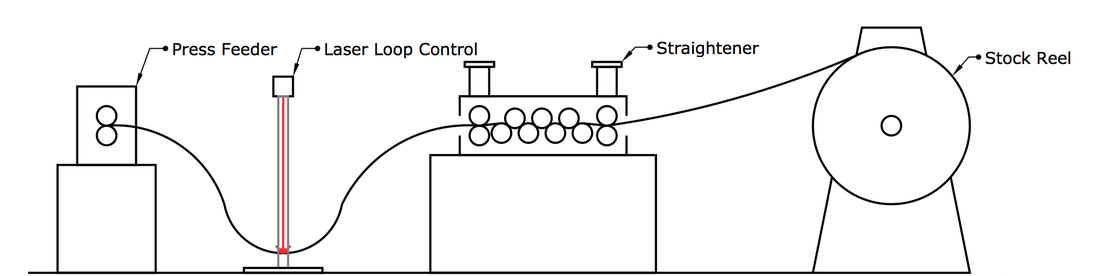

Die Auswahl Ihrer Coil-Handling-Ausrüstung als koordiniertes System – oft durch eine 3-in-1-Abwickel-, Richt- und Zuführmaschine– bietet eine bessere Synchronisierung und Zuverlässigkeit als eine Stückwerkmontage.

Der Kauf von Komponenten wie Rollenrolle, Richtmaschine und Zuführung von verschiedenen Lieferanten spart zwar anfängliche Kosten, kann aber im Betrieb zu kostspieligen Synchronisierungsproblemen führen. Ein koordiniertes System aus einer Hand gewährleistet:

- Bessere Integration und Leistung

- Zentrale Verantwortung für Wartung und Fehlerbehebung

- Reibungslosere Produktionsabläufe mit weniger Ausfallzeiten

5.0Priorisieren Sie die Produktivität durch die Auswahl der richtigen Lade- und Einfädelausrüstung

Ihr Ziel beim Einsatz von Coil-Handling-Geräten ist eine höhere Produktionsleistung – mehr Teile pro Stunde aus der Presse. Entscheidend ist die Auswahl von Geräten, die die Laufzeit maximieren und den Coil-Wechsel minimieren. Zum Beispiel:

- Das Ausführen von 12-Zoll-Teilen mit 200 Hüben pro Minute ist sinnlos, wenn die Spulen alle 15 Minuten gewechselt werden müssen und das Nachladen und Einfädeln weitere 15 Minuten dauert.

- Investitionen in effiziente Coil-Ladesysteme wie Doppelspindel-Lagerrollen oder Coilwagen können Ausfallzeiten drastisch reduzieren.

6.0Sammeln Sie umfassende Daten und Dokumentationen von Lieferanten

Besorgen Sie sich vor dem Kauf ausführliche Literatur und Dokumentation von Ihrem Gerätelieferanten. Wichtige Informationen sind:

- Gerätegrößen und Platzbedarf

- Detaillierte Systemlayoutzeichnungen

- Spezifikationen für Spulengewicht und Längenkapazitäten

- Vorschubgeschwindigkeiten und Materialhandhabungsfähigkeiten

Mithilfe dieser Details können Sie realistische Erwartungen festlegen und Ihr Anlagenlayout effektiv planen, sodass nach der Installation keine Überraschungen auf Sie zukommen.

7.0Nutzen Sie verfügbare Tools und Ressourcen

Viele Material- und Ausrüstungslieferanten bieten kostenlose Tools zur Unterstützung der Coil-Handhabungsplanung an, darunter:

- Spulengewichts- und Längenrechner

- Freie Schlaufenführungen für eine ordnungsgemäße Loseansammlung

- Metrische und Standard-Messumrechner

Stellen Sie diese Tools Werkstattleitern, Einrichtungspersonal sowie Ingenieur- und Einkaufsteams zur Verfügung, um die Kommunikation und Einrichtungsgenauigkeit zu verbessern.

8.0Bewährte Verfahren zur Installation: Platz, Ausrichtung und sichere Montage

Sobald Sie Ihre Coil-Handling-Ausrüstung ausgewählt haben, ist eine sorgfältige Installation für den langfristigen Erfolg von entscheidender Bedeutung:

- Sorgen Sie für ausreichend Platz zum freien Schleifen des Materials: Um Abwickeln, Richten und Zuführen zu synchronisieren, ist eine ausreichende Speicherung des Durchhangs in einer vertikalen Schleife erforderlich. Zu wenig oder zu viel Platz führt zu Betriebsproblemen.

- Lassen Sie Platz für die Geräteeinstellung und Wartung: Überfüllte Einrichtungen bergen Sicherheitsrisiken und verringern die Möglichkeit, pünktliche Servicearbeiten durchzuführen.

- Geräte präzise ausrichten: Fehlausrichtungen führen zu Materialstaus, übermäßigem Verschleiß und Ausschuss. Automatische Coil-Anlagen können Fehlausrichtungen nicht so ausgleichen wie manuelle Zuführanlagen.

- Geräte sicher am Boden befestigen oder drücken: Ungesicherte Maschinen bergen Sicherheitsrisiken und führen im Betrieb zu Fehlausrichtungen, was zu mehr Ausfallzeiten und Ausschuss führt. Selbst Geräte, die gelegentlich zwischen Pressen bewegt werden, sollten mit Sicherungsbolzen ausgestattet sein, um die Neupositionierung und Ausrichtung zu beschleunigen.

Montageplatten, U-Eisenschienen und Gewindestangen können dabei helfen, die Ausrichtung und Positionsintegrität zwischen mehreren Spulenlinienkomponenten aufrechtzuerhalten.

9.0Verbessern Sie die Effizienz beim Laden und Einfädeln von Spulen

Beachten Sie diese Punkte, um das Laden und Einfädeln der Spule zu beschleunigen. Dies sind zwei Schlüsselfaktoren für die Aufrechterhaltung einer hohen Produktivität:

- Installieren Sie ein Doppelspindel-Standardrollesofern der Platz es zulässt. Dadurch kann eine neue Spule geladen werden, während eine andere zugeführt wird, wodurch Ausfallzeiten reduziert werden.

- Wenn eine Doppelrolle nicht möglich ist, ziehen Sie eine Coilladewagen und Gleiszum Vorpositionieren von Coils für eine schnelle Beladung.

- Implementieren Sie Spulenlagerregale, um mehrere Spulen für den Dauerbetrieb bereitzuhalten.

- Aktualisieren Sie die Coil-Ladeeinrichtungen mit Werkzeugen wie Coil-Ladehaken und Schleppmotoren, die mit coilspezifischen Palettenanordnungen oder Dornen für eine sicherere und schnellere Handhabung ausgestattet sind.

- Schulen Sie Ihr Personal darin, die Spule vor dem Aufweiten mithilfe von Hebevorrichtungen auf dem Dorn zu zentrieren. Motorbetriebene Aufweitrollen reduzieren den manuellen Aufwand und den Verschleiß der Aufweitmechanismen.

- Verwenden Sie Niederhalter an Rollen, um federnde Materialien zu kontrollieren und ein Lösen der Spule während der Zuführung zu verhindern. Rollenhalter mit Niederhaltern sind eine Alternative für die Handhabung empfindlicher oder federnder Spulen und verteilen das Spulengewicht gleichmäßig.

10.0Schleifensteuerung und freie Schleifenverwaltung

Die richtige Lagerung von Durchhang und die Kontrolle der Schleifen werden oft missverstanden, sind jedoch für eine reibungslose Spulenzufuhr von entscheidender Bedeutung:

- Der Durchhang sammelt sich in der freien Schleife vertikal an, nicht horizontal. Eine übermäßige horizontale Schleifenlänge verringert den verfügbaren Durchhang.

- Bei langen Zuführstrecken kann eine Schleifengrube gegraben werden, um den Höhenunterschied zu vergrößern, oder die Höhe der Materialleitung kann erhöht werden, um die Durchhangkontrolle zu verbessern.

- Bei Hochgeschwindigkeitsvorgängen können Materialstöße und Vibrationen zu falschen Schleifensteuerungssignalen führen und die Fördergenauigkeit beeinträchtigen. Lösungen hierfür sind Gegengewichte, federbelastete Dämpfer, über der Schleife angebrachte Schmutzfänger und magnetisierte Förderbandstützen.

- Antriebe mit variabler Geschwindigkeit und Kriechgangmodus verbessern die Schleifensteuerung, indem sie Stop-and-Go-Bewegungen verhindern, die zu Materialstoppspuren führen.

- Schleifensteuergeräte können Reiterarme, elektrische Augen oder Niederspannungssonden verwenden, um Schleifengrenzen zu erkennen, wobei Mindestschleifenabschaltvorrichtungen mit den Pressensteuerungen verdrahtet sind, um Schäden durch Materialspannung zu verhindern.

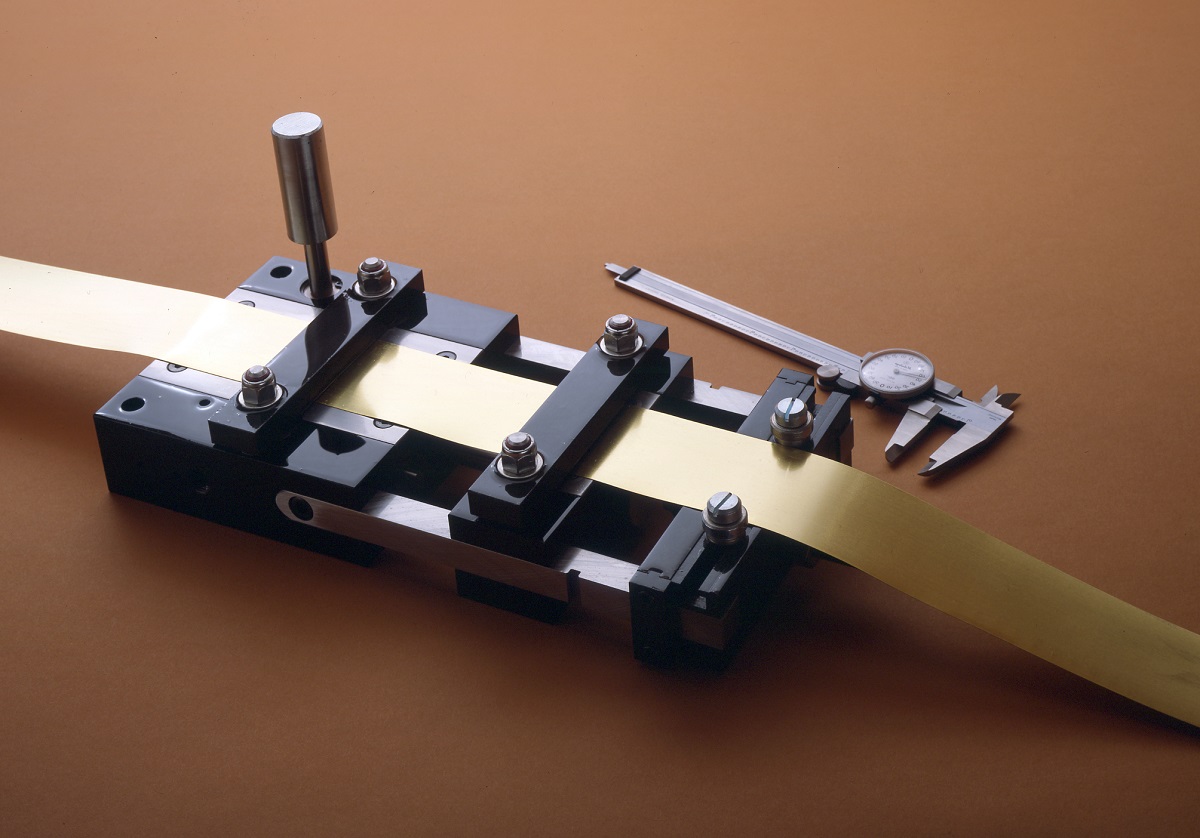

11.0Fütterungsvorbereitung: Futterarten verstehen und den richtigen Futterautomaten auswählen

Nachdem die richtige Coilzufuhr- und Schleifenkontrolle hergestellt ist, richtet sich die Aufmerksamkeit auf den Zuführprozess selbst, bei dem Präzision und Geschwindigkeit direkte Auswirkungen auf Teilequalität und Durchsatz haben. In Coil-Linien werden üblicherweise zwei Haupttypen von Zuführgeräten eingesetzt:

- Slide-Type-Feeds: Schlittenvorschübe zeichnen sich durch geringere Geschwindigkeiten, aber höhere Positionsgenauigkeit aus. Sie können mechanisch (oft von der Presse angetrieben) oder pneumatisch, hydraulisch oder elektrisch angetrieben werden. Aufgrund ihrer geringeren Vorschubgeschwindigkeiten eignen sie sich ideal für filigrane oder hochpräzise Stanzvorgänge.

- Rollenvorschübe: Rollenvorschübe sind typischerweise für die Hochgeschwindigkeitsproduktion konzipiert und greifen und fördern das Material kontinuierlich oder schrittweise. Sie können mechanisch oder motorisiert sein. Rollenvorschübe hinterlassen im Vergleich zu Greifervorschüben in der Regel weniger Abdrücke auf dem Material und sind relativ wartungsarm, wodurch sie sich für lange Produktionsläufe eignen.

Viele moderne Bandanlagen verwenden integrierte 3-in-1-Abwickel-, Richt- und Zuführeinheiten, bei denen Zuführgeschwindigkeit und -genauigkeit genau auf die Produktionsanforderungen abgestimmt werden können.

12.0Verbesserung der Vorschubleistung mit Luft- und Doppelwalzenvorschub

Luftzufuhr Sie sind vielseitig einsetzbar, da sie an verschiedenen Pressenpositionen (seitlich, vorne oder hinten) montiert werden können und relativ kostengünstig sind. Daher eignen sie sich besonders für Kleinserien und in der Werkstatt. Ihre Hubgeschwindigkeit wird jedoch durch die Zylindergröße begrenzt, was die maximalen Vorschubgeschwindigkeiten bei kürzeren Vorschublängen begrenzen kann. Hersteller empfehlen häufig, Blöcke im Luftzylinder einzubauen, um das ungenutzte Volumen bei kurzen Vorschüben zu reduzieren und so das Geschwindigkeitspotenzial zu erhöhen, ohne den Luftstrom oder Verschleißteile zu beeinträchtigen.

Doppelrollenvorschub Sie bieten erweiterte Funktionalität, indem sie Material in die Matrize einschieben und wieder herausziehen, wodurch die Zuführung von Streifenmaterial in voller Länge ermöglicht wird. Sie üben außerdem Spannung auf dünne Materialien aus, sodass der Streifen beim Stanzen gerade und eben bleibt. Dies ist besonders wichtig für breitere oder flexiblere Materialien, die zum Durchhängen oder Beulen neigen.

13.0Behebung von Slippage- und Bestandsmarkierungsproblemen

Schlupf während der Zuführung ist ein häufiges Problem, insbesondere bei glattem oder vorgeschmiertem Material wie verzinktem Stahl. So vermeiden Sie das:

- Schmieren Sie den Schaft nach Fütterung um eine Verschmutzung der Vorschubrollen zu verhindern und eine ordnungsgemäße Traktion sicherzustellen.

- Bei vorgeschmierten Materialien verbessert das Sandstrahlen der Vorschubrollen häufig die Griffigkeit, ohne das Material zu beschädigen.

- Mattchrom-Vorschubrollen, die kugelgestrahlt und verchromt sind, bieten eine verbesserte Traktion und Verschleißfestigkeit und sind in verschiedenen, auf die Anwendung abgestimmten Körnungen erhältlich.

- Gerändelte Vorschubrollen bieten zusätzlichen Halt, können jedoch Spuren hinterlassen. Vermeiden Sie deren Verwendung auf Oberflächen, bei denen die Oberflächenqualität entscheidend ist.

14.0Verhindern von Materialknicken und -durchhängen während der Zufuhr

Beim Zuführen von Material, das in der Matrize abgeschnitten wurde, ist eine Doppelwalze erforderlich. Futtertröge kann nicht zum Durchziehen von Material verwendet werden. In diesen Fällen erfordert das Verhindern des Knickens dünner Materialien:

- Komplexe Führungssysteme, die das Material einklemmen oder durch Rillenschienen führen.

- Die Zufuhr erfolgt mit einer Geschwindigkeit, die gerade hoch genug ist, um dem Presshub voraus zu bleiben. Eine übermäßige Zufuhrgeschwindigkeit führt dazu, dass sich das Material stapelt und verbiegt, was zu einer Verringerung der Genauigkeit führt.

Breites Material, das zwischen Zuführung und Matrize oder außerhalb der Greiferbacken durchhängt, kann mit Rollenbahnabschnitte, oft „Bierrollen“ genannt, um die richtige Positionierung und Zufuhrpräzision aufrechtzuerhalten.

15.0Maximierung der Vorschubgeschwindigkeit ohne Einbußen bei der Genauigkeit

Viele Bediener möchten die Pressenhübe pro Minute erhöhen, insbesondere bei der Luftzufuhr. Die Luftzufuhrgeschwindigkeit wird zwar durch das Zylindervolumen begrenzt, doch Modifikationen wie das Hinzufügen von Verdrängungsblöcken in den Zylindern können das Geschwindigkeitspotenzial bei kurzen Zufuhrlängen deutlich erhöhen. Diese Modifikationen sollten in Absprache mit dem Hersteller erfolgen, um sicherzustellen, dass keine Beeinträchtigungen von Anschlüssen oder Dichtungen auftreten und die Langlebigkeit der Komponenten gewährleistet ist.

16.0Unterstützende Vorgänge im Zusammenhang mit der Coil-Handhabung

Mehrere eng miteinander verbundene Vorgänge verbessern die Effizienz und Qualität von Coil-Zuführlinien:

- Kantenkonditionierung: Da die Schnittkanten von Coils häufig zu sichtbaren Kanten in fertigen Teilen werden, kann eine Kantenkonditionierung während oder unmittelbar nach dem Abwickeln/Richten den Bedarf an kostspieligen Nachentgratungsvorgängen verringern.

- Richten von Teilen: Manche Stanzteile sind beim Verlassen der Matrize möglicherweise nicht eben. Teilerichtmaschinen können diese Teile schnell und zuverlässig retten, was die Gesamtausbeute verbessert und den manuellen Arbeitsaufwand reduziert.

- Schrotthandhabung: Die effiziente Entfernung und Entsorgung von Schrott, insbesondere von sperrigem oder kontinuierlichem Schrott, verhindert Produktionsverzögerungen. Motorbetriebene Schrotthäcksler oder kurbelwellenbetriebene Einheiten reduzieren die Matrizenbelastung und können zwischen Pressen eingesetzt werden, was die Flexibilität erhöht. Das Aufwickeln von Schrott auf Rollen mit Rücklaufsteuerungen kann die Schrottentsorgung ebenfalls erleichtern.

17.0Schutz des Coil-Lagers vor Beschädigung und Verformung

Die Integrität des Coilmaterials ist entscheidend, da beschädigtes oder verformtes Coilmaterial die Ausschussrate erhöhen und Zufuhrprobleme verursachen kann. Beachten Sie die folgenden Schutzmaßnahmen:

- Verwenden kaskadenartige Stützen am Ausgang des Richtapparats und am Eingang des Zuführapparats, um ein Durchhängen und erneutes Verziehen des Materials aufgrund des Gewichts zu verhindern. Als Stützen können Bleche oder Leitrollen mit einem Radius von mindestens dem 360-fachen der Metalldicke dienen.

- Böden und Wände auskleiden, wo das Vieh in Kontakt kommen könnte mit Teppichböden für den Innen- und Außenbereich um das Material abzupolstern und vor Beschädigungen zu schützen.

- Vermeiden Sie Reiterarme, die das Material durch Gewicht oder Rückprall verformen. Verwenden Sie stattdessen Niederspannung Sonden oder elektrische Augen zur berührungslosen Schleifensteuerung. Elektrische Augen sollten schräg angewinkelt sein oder unabhängige Quelle-Empfänger-Paare verwenden, um falsche Signale von reflektierendem Material zu vermeiden.

- Nutzen Polyurethan-beschichtete Rollen n Richt- und Zuführvorrichtungen bei der Verarbeitung hochempfindlicher Materialien. Halten Sie diese Rollen sorgfältig sauber, um das Einsetzen von Fremdkörpern und übermäßige Markierungen zu vermeiden.

- Glatte Chromwalzenoberflächen bieten eine hervorragende Verschleißfestigkeit und verhindern Schäden durch Schmutz, können jedoch die Traktion verringern, wenn dies eine Priorität ist.

18.0Wartung und Einrichtung: Der Schlüssel zur langfristigen Leistung der Coil-Linie

Ein gut gewartetes Coil-Handling-System läuft zuverlässig und liefert gleichbleibende Ergebnisse. Wichtige Empfehlungen:

- Legen Sie Wert auf eine gründliche Schulung des Einrichtungs- und Wartungspersonals im Hinblick auf Bedienungsanleitungen und Standardarbeitsanweisungen.

- Korrigieren Sie fehlerhafte Techniken sofort, um kaskadierende Probleme zu vermeiden.

- Die meisten Geräteanpassungen sind DruckanpassungenStellen Sie den Druck immer auf den für die jeweilige Aufgabe erforderlichen Mindestdruck ein und erhöhen Sie ihn nur bei Bedarf schrittweise. Eine Überregulierung verkürzt die Lebensdauer der Geräte.

- Fördern Sie kontinuierliche audiovisuelle Inspektionen. Bediener und Vorgesetzte sollten auf ungewöhnliche Geräusche, Vibrationen oder visuelle Hinweise achten, die auf potenzielle Probleme hinweisen, bevor diese eskalieren.

- Kantenführungen sind als Führungen und nicht als Barrieren konzipiert. Wiederholtes Überfahren weist auf Ausrichtungsprobleme hin, die umgehend korrigiert werden sollten, um Wölbungen, Ausbuchtungen oder Schäden an der Ausrüstung zu vermeiden.

19.0Fazit: Effizientes Coil-Handling für mehr Produktivität

Effizientes Coilhandling hängt von der Auswahl der richtigen Ausrüstung, der ordnungsgemäßen Installation und regelmäßiger Wartung ab. 3-in-1-Abwickel-, Richt- und Zuführsysteme sorgt für eine bessere Synchronisierung, weniger Ausfallzeiten und eine reibungslosere Produktion.

Konzentrieren Sie sich auf anwendungsspezifische Ausrüstung, präzise Schleifensteuerung und korrekte Ausrichtung, um die Zuführgenauigkeit zu verbessern und Ausschuss zu reduzieren. Investieren Sie in effiziente Coilbeladung, Schutzmaßnahmen und regelmäßige Wartung, um eine stabile und kostengünstige Produktion zu gewährleisten.

Mit der richtigen Einrichtung und geschultem Bedienpersonal können Coil-Handling-Systeme die Produktivität deutlich steigern, die Teilequalität verbessern und die Lebensdauer der Geräte verlängern.