- 1.0Warum sind Stahlkugeln so wichtig?

- 2.0Bei der Herstellung von Stahlkugeln verwendete Materialien

- 3.0Schrittweiser Herstellungsprozess von Stahlkugeln

- 3.1Schritt 1: Schneiden von Stahlbutzen

- 3.2Schritt 2: Den Rohball formen

- 3.3Schritt 3: Flash-Entfernung (Flashing-Prozess)

- 3.4Schritt 4: Sanftes Schleifen (optionaler Schritt)

- 3.5Schritt 5: Wärmebehandlung für Härte und Festigkeit

- 3.6Schritt 6: Entzundern (Entfernen der Oxidschicht)

- 3.7Schritt 7: Präzisionsschleifen von gehärteten Stahlkugeln

- 3.8Schritt 8: Läppen – Superfinish der Oberfläche

- 3.9Schritt 9: Waschen, Prüfen und Dimensionieren

- 3.10Stahlkugelqualitäten und Toleranzen

- 4.0Empfohlenes Video: Wie Stahlkugeln hergestellt werden

- 5.0Geltende internationale Normen für Stahlkugeln

- 6.0Qualitätskontrolle in jeder Phase

- 7.0Moderne Innovationen in der Stahlkugelherstellung

- 8.0Häufig gestellte Fragen (FAQ)

- 9.0Abschluss

- 10.0Tabelle 1: Arten von Stahlkugeln

- 11.0Tabelle 2: Wichtige Eigenschaften und Spezifikationen

- 12.0Tabelle 3: Industriestandards und Zertifizierungen

Stahlkugeln gehören zu den wichtigsten Komponenten der modernen Industrie. Obwohl sie klein sind, sind sie unerlässlich für gleichmäßige und präzise Drehbewegungen in einer Vielzahl mechanischer Systeme. Von Fahrzeuggetrieben bis hin zu Instrumenten in der Luft- und Raumfahrt – Präzisionsstahlkugeln sind allgegenwärtig.

1.0Warum sind Stahlkugeln so wichtig?

Stahlkugeln dienen als Wälzkörper in Kugellagern und werden häufig verwendet in:

- Industrie- und Automobillager

- Luft- und Raumfahrtkomponenten, die extreme Zuverlässigkeit erfordern

- Elektromotoren und Elektrowerkzeuge

- Ventile und Durchflussregelsysteme

- Hochpräzise Messgeräte

- Elektronik, medizinische Geräte und mehr

Ihre Rolle ist einfach, aber entscheidend: Reibung verringern, Lasten verteilen und eine präzise Ausrichtung zwischen rotierenden Teilen gewährleisten.

2.0Bei der Herstellung von Stahlkugeln verwendete Materialien

Der Herstellungsprozess beginnt mit einer sorgfältigen Materialauswahl. Die Wahl des Materials hängt von den Anforderungen des Endverbrauchs ab.

2.1Zu den üblichen Materialien gehören:

- Chromstahl (AISI 52100)– Hervorragende Härte und Verschleißfestigkeit.

- Edelstahl (z. B. AISI 440C, 316, 420)– Wird in korrosiven oder feuchtigkeitsgefährdeten Umgebungen verwendet.

- Kohlenstoffstahl– Wirtschaftlich, wird in nicht kritischen Anwendungen verwendet.

- Speziallegierungen– Für magnetische Eigenschaften, hohe Temperaturen oder spezielle Anwendungen.=

Stahl wird in Stangen- oder Drahtform geliefert und vor der Verarbeitung gründlich auf chemische Zusammensetzung und mechanische Eigenschaften geprüft.

3.0Schrittweiser Herstellungsprozess von Stahlkugeln

3.1Schritt 1: Schneiden von Stahlbutzen

Stahldraht wird in kleine Stücke geschnitten, die Schnecken, jeweils etwas größer als die endgültige Kugel. Dadurch wird sichergestellt, dass genügend Material für die Formgebung und Gratentfernung in späteren Schritten zur Verfügung steht.

3.2Schritt 2: Den Rohball formen

Stahlkugeln können je nach erforderlicher Größe, Material und Präzision mit zwei Hauptmethoden hergestellt werden: Kaltstauchen Und Warmumformung.

Kaltstauchen (Kaltumformung)

Beim Kaltstauchverfahren werden Stahlbarren zwischen zwei halbkugelförmigen Matrizen unter einem Druck von bis zu 20 Tonnen zu Rohkugeln gepresst. Der Stahl befindet sich in diesem Stadium in einem weichen, geglühten Zustand und lässt sich dadurch leichter verformen, ohne zu reißen.

Durch Kaltstauchen erhält der Stahl nicht nur eine kugelförmige Gestalt, sondern verfeinert auch die innere Kornstruktur und verbessert so seine Festigkeit und Dimensionsstabilität. Dieses Verfahren wird häufig zur Herstellung hochpräziser Stahlkugeln für Lager, Automobilkomponenten und Präzisionsinstrumente eingesetzt, bei denen es auf gleichmäßige Größe und Oberflächenqualität ankommt.

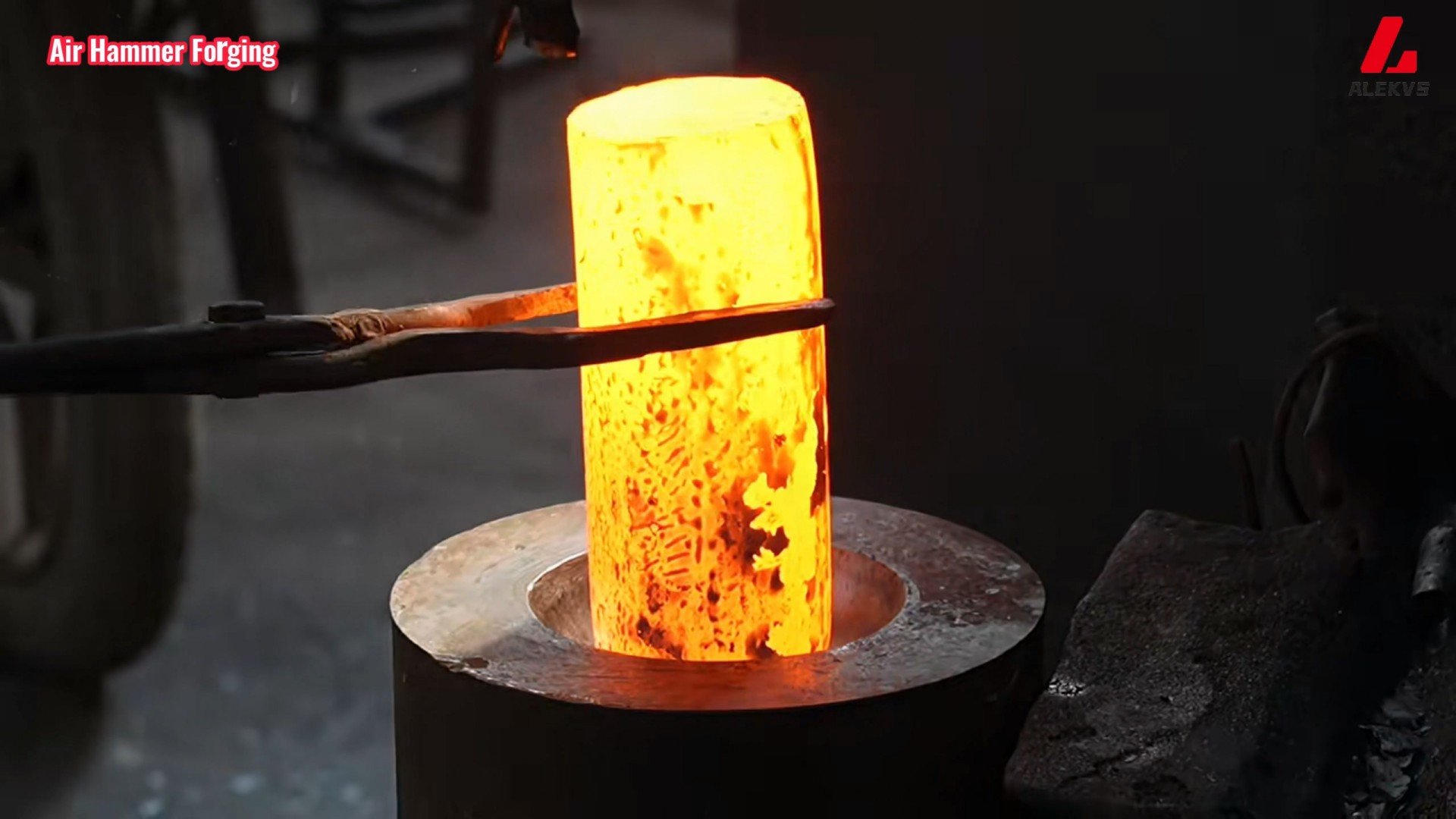

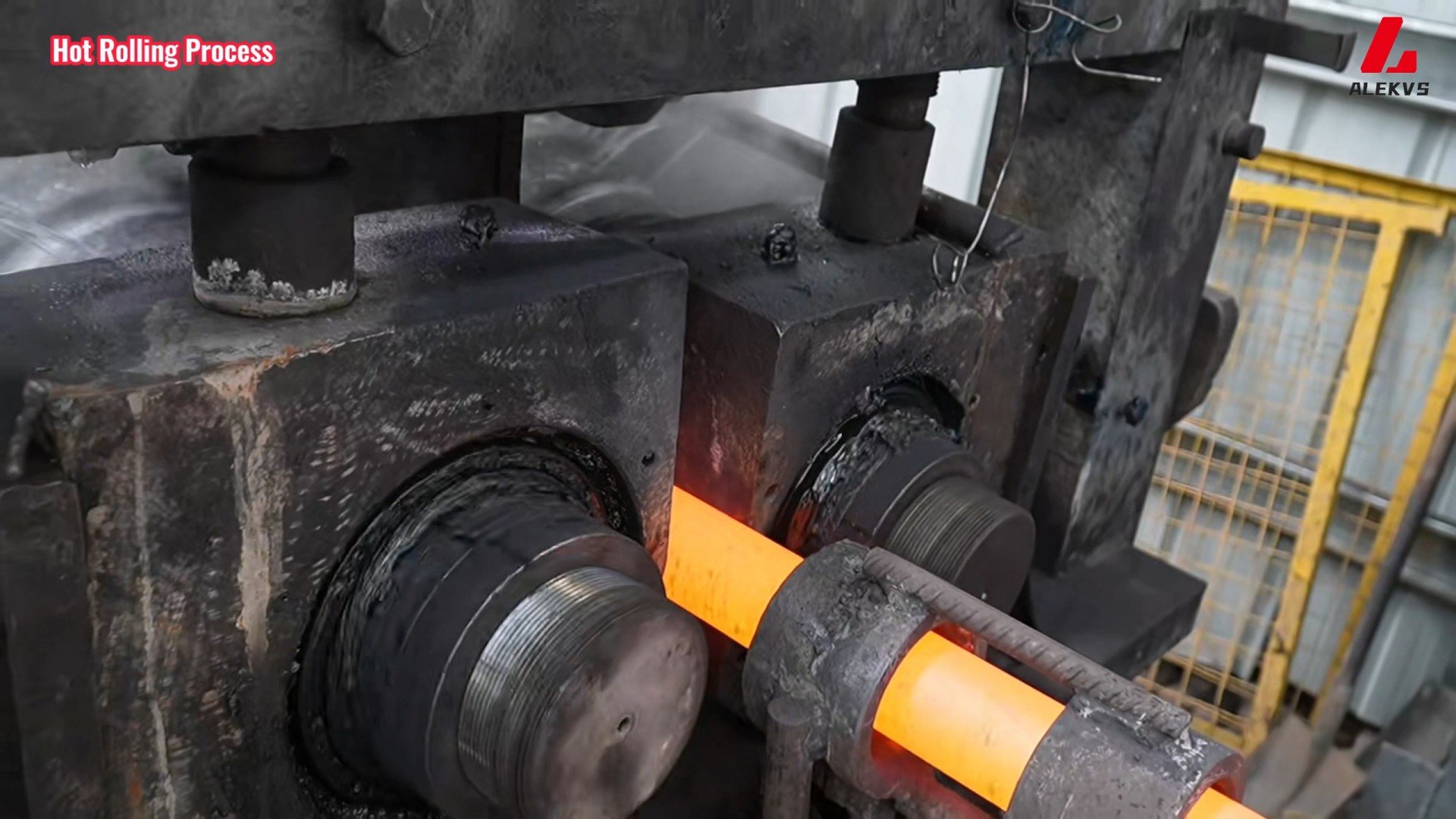

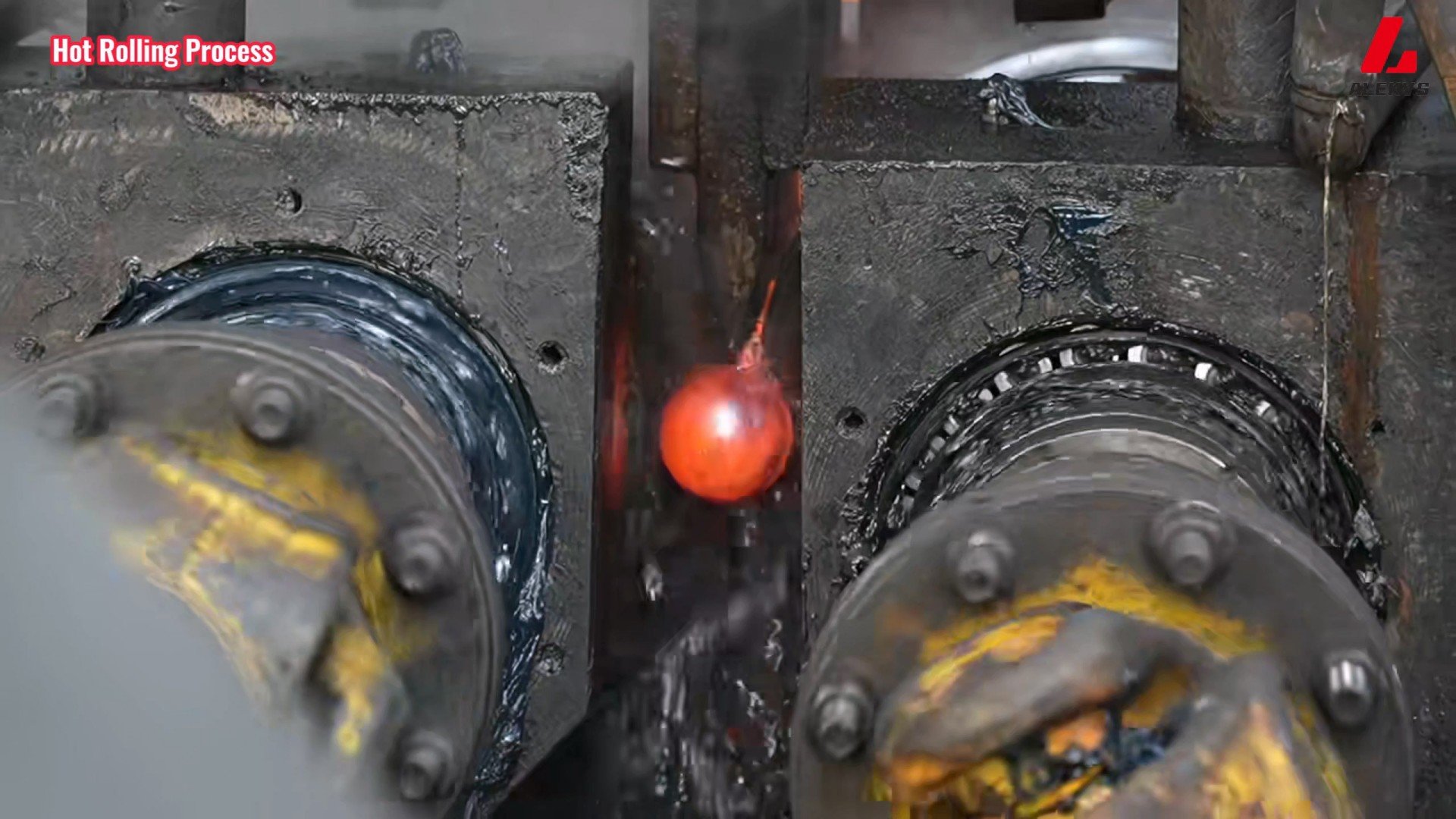

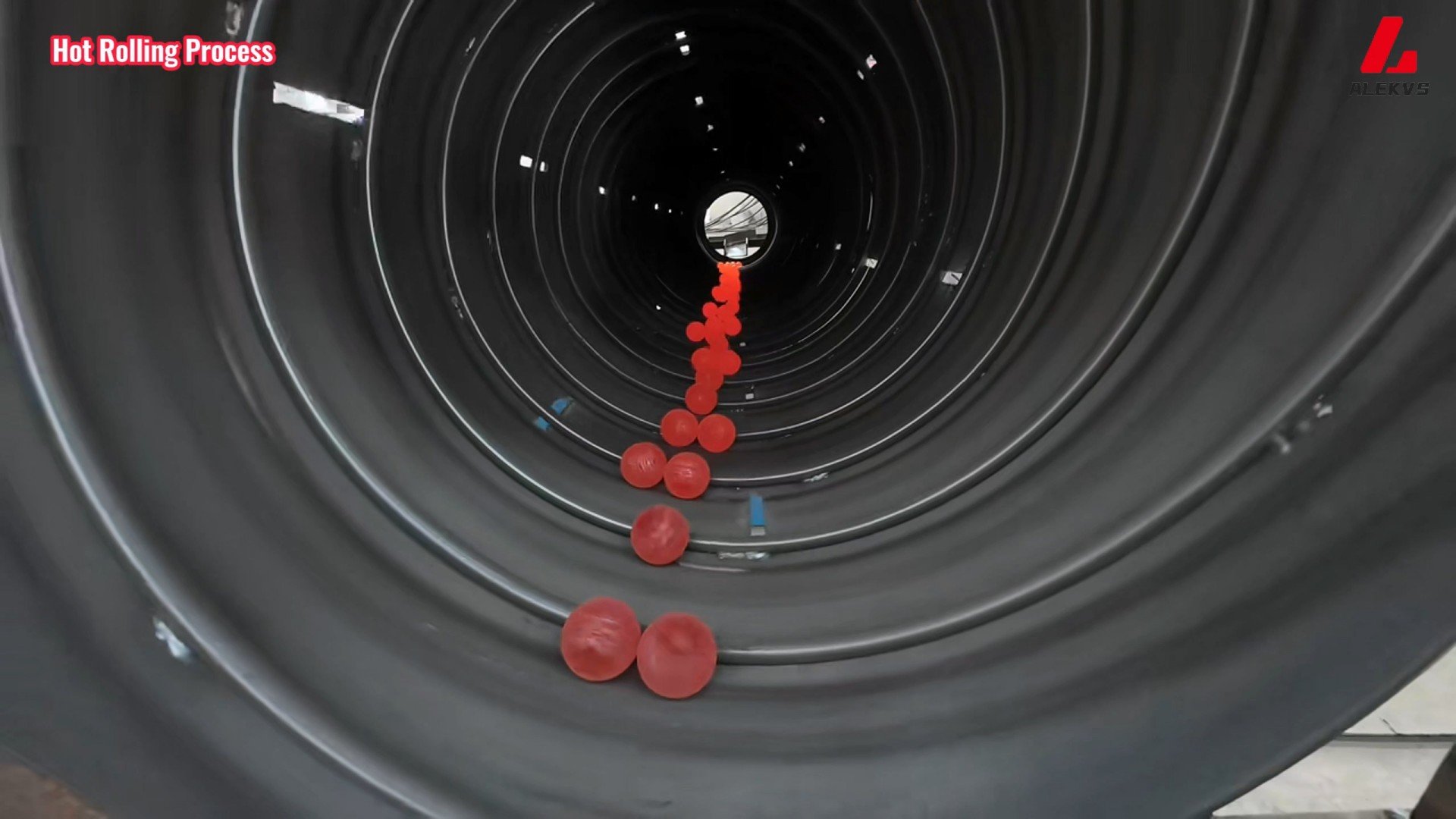

Warmumformung (Warmstauchen oder Warmwalzen)

Für größere oder härtere Stahlkugeln wird üblicherweise die Warmumformung verwendet. Bei dieser Methode werden Stahlkugeln auf eine Temperatur zwischen 900°C und 1200°C bis das Material ausreichend plastisch wird. Die erhitzten Rohlinge werden dann zwischen Formwerkzeugen geschmiedet oder gewalzt, um kugelförmige Rohlinge herzustellen.

Die Warmumformung eignet sich für hochkohlenstoffreiche oder legierte Stähle, die sich bei Raumtemperatur nur schwer verformen lassen. Sie ermöglicht auch die wirtschaftliche Herstellung von Kugeln mit größerem Durchmesser. Allerdings erfordern die warmgeformten Kugeln in der Regel zusätzliches Schleifen und eine Wärmebehandlung, um die gewünschte Präzision und Oberflächengüte zu erreichen. Dieses Verfahren wird häufig zur Herstellung von Schleifmittel, Komponenten für Industriemaschinen und andere Anwendungen wo keine ultraengen Toleranzen erforderlich sind.

3.3Schritt 3: Flash-Entfernung (Flashing-Prozess)

Die Rohkugeln haben einen kleinen Grat oder überschüssiges Material, bekannt als Blitz. Dies wird mit zwei Metallplatten entfernt:

Die Kugeln werden zwischen Gusseisenplatten gerollt, die sich in entgegengesetzte Richtungen drehen

Oder eine Platte dreht sich, während die andere stationär bleibt

Durch diesen Vorgang werden Grate entfernt und die Rundheit verbessert, die Kugeln sind jedoch noch nicht gehärtet oder weisen keine präzisen Abmessungen auf.

3.4Schritt 4: Sanftes Schleifen (optionaler Schritt)

In einigen Fabriken Sanftschliff Der Prozess folgt dem Blitzen. Dabei wird eine Schleifscheibe verwendet, um die Form zu verfeinern, während der Stahl noch weich ist. Dieser Schritt bereitet die Kugel auf die Wärmebehandlung vor, indem er die Gleichmäßigkeit verbessert.

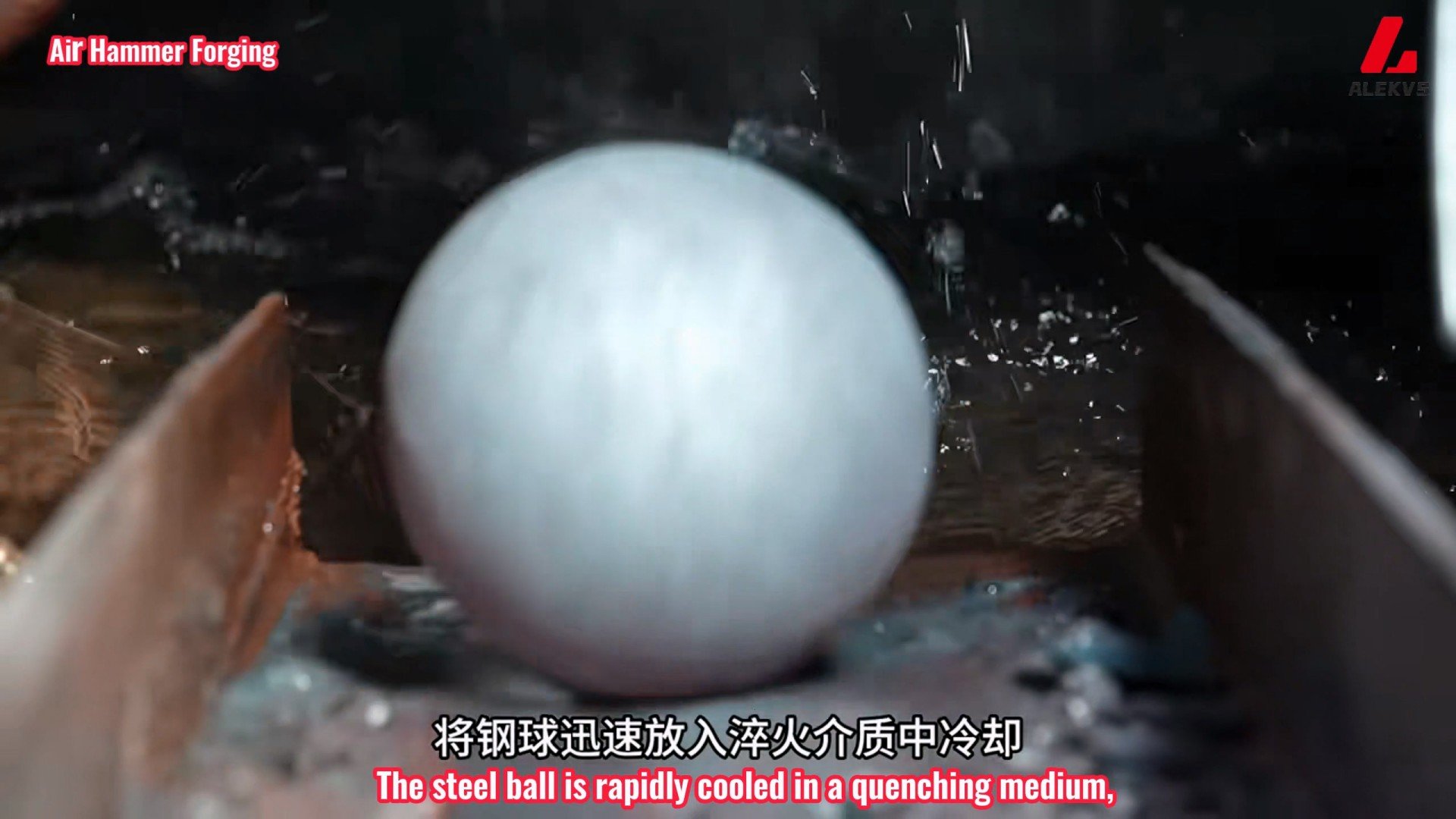

3.5Schritt 5: Wärmebehandlung für Härte und Festigkeit

Stahlkugeln werden heute wärmebehandelt, um sie zu härten und zu verstärken.

- Austenitisieren: Die Bälle werden auf etwa 1.500 °F (815 °C) zur Bildung von Austenit.

- Abschrecken: Kugeln werden in einem Ölbad schnell abgekühlt, um harte martensitische Strukturen zu bilden.

- Anlassen: Bälle werden wieder erhitzt, um 325°F (160°C) um innere Spannungen abzubauen und Sprödigkeit zu verringern.

Dies führt zu durchgehärtete Stahlkugeln mit hoher Verschleißfestigkeit und Dauerfestigkeit.

3.6Schritt 6: Entzundern (Entfernen der Oxidschicht)

3.7Schritt 7: Präzisionsschleifen von gehärteten Stahlkugeln

Dieser Schleifschritt verbessert sowohl Rundheit Und Maßgenauigkeit:

- Kugeln werden zwischen einer rotierenden Schleifscheibe und einer festen Stahlplatte gerollt

- Feine Schleifmittel entfernen kleine Mengen Material

Durch diesen Schritt werden die Kugeln auf wenige Mikrometer ihrer endgültigen Größe gebracht.

3.8Schritt 8: Läppen – Superfinish der Oberfläche

Läppen ist ein Präzisionsbearbeitungsprozess, bei dem die Kugeln:

- Gerollt zwischen zwei gehärteten Stahlplatten (eine fest, eine langsam rotierend)

- Einem feinen Schleifschlamm ausgesetzt

Dadurch werden Oberflächenunebenheiten beseitigt und eine spiegelähnliches Finish und Toleranzen bis zu Ra 0,01 μm Und Durchmesserschwankungen < 0,1 μm.

3.9Schritt 9: Waschen, Prüfen und Dimensionieren

An diesem Punkt sind die Stahlkugeln:

- Gewaschen zum Entfernen von Schleif- und Läpprückständen

- Visuell und mechanisch geprüft auf Kratzer, Risse oder Unregelmäßigkeiten

- Sortiert und sortiert basierend auf Präzision

3.10Stahlkugelqualitäten und Toleranzen

Stahlkugelqualitäten und internationale Standards

Nach der Reinigung und Sichtprüfung werden Präzisionsstahlkugeln anhand enger Toleranzen hinsichtlich Rundheit, Oberflächenbeschaffenheit und Durchmesserabweichung in Klassen eingeteilt. Die folgende Tabelle definiert diese geometrischen Toleranzen gemäß Industriestandards:

| Grad | Einheit | Sphärizität | Variation des Losdurchmessers | Toleranz des Nenndurchmessers | Max. Oberflächenrauheit (Ra) |

| G3 | In | 0.000003 | 0.000003 | ±0,00003 | 0,5 μin |

| mm | 0.00008 | 0.00008 | ±0,0008 | 0,012 μm | |

| G5 | In | 0.000005 | 0.000005 | ±0,00005 | 0,8 μin |

| mm | 0.00013 | 0.00013 | ±0,0013 | 0,02 μm | |

| G10 | In | 0.00001 | 0.00001 | ±0,0001 | 1,0 μin |

| mm | 0.00025 | 0.00025 | ±0,0013 | 0,025 μm | |

| G25 | In | 0.000025 | 0.000025 | ±0,0001 | 2,0 μin |

| mm | 0.0006 | 0.0006 | ±0,0025 | 0,051 μm | |

| G50 | In | 0.00005 | 0.00005 | ±0,0003 | 3,0 μin |

| mm | 0.0012 | 0.0012 | ±0,0051 | 0,076 μm | |

| G100 | In | 0.0001 | 0.0001 | ±0,0005 | 5,0 μin |

| mm | 0.0025 | 0.0025 | ±0,0127 | 0,127 μm | |

| G200 | In | 0.0002 | 0.0002 | ±0,001 | 8,0 μin |

| mm | 0.005 | 0.005 | ±0,025 | 0,203 μm | |

| G1000 | In | 0.001 | 0.001 | ±0,005 | — |

| mm | 0.025 | 0.025 | ±0,127 | — |

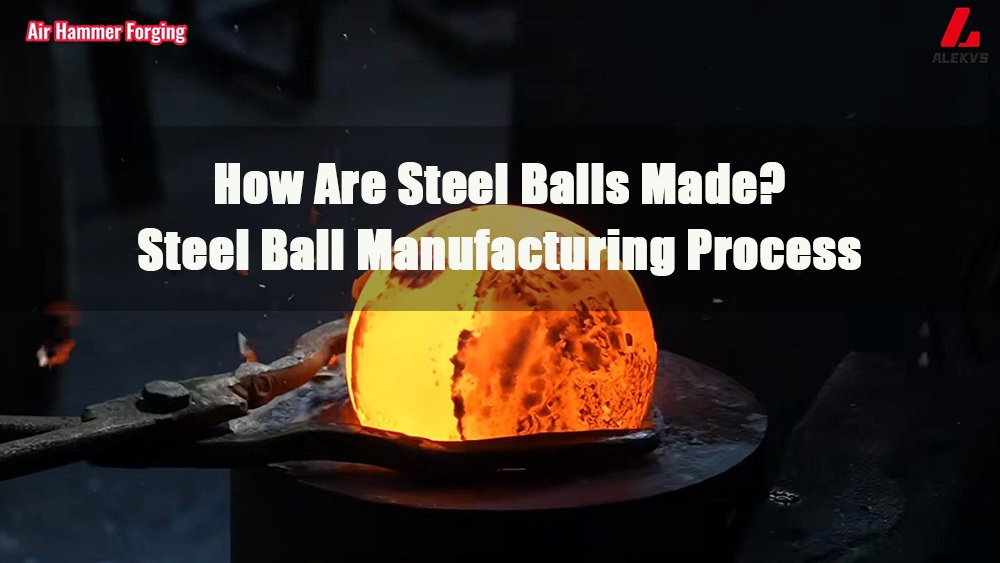

4.0Empfohlenes Video: Wie Stahlkugeln hergestellt werden

Zum besseren Verständnis des Herstellungsprozesses zeigt dieses Video Schritt für Schritt, wie Stahlkugeln geformt, wärmebehandelt und veredelt werden. Es hilft Ihnen, die in diesem Artikel beschriebenen Produktionsmethoden, einschließlich Kaltstauch- und Warmumformungsverfahren, zu visualisieren.

5.0Geltende internationale Normen für Stahlkugeln

Stahlkugeln für Wälzlager müssen globalen Präzisionsnormen entsprechen. Dazu gehören:

- ABMA STD 10A– Metallkugeln für ungeschliffene Lager und andere Anwendungen

- ASTM F2215– Spezifikation für Eisen- und Nichteisenkugeln in Lagern und Ventilen

- DIN 5401– Kugeln für Wälzlager und allgemeine industrielle Anwendungen

- ISO 3290-1– Wälzlager – Kugeln – Teil 1: Stahlkugeln

- JIS B 1501(JSA) – Wälzlager – Kugeln

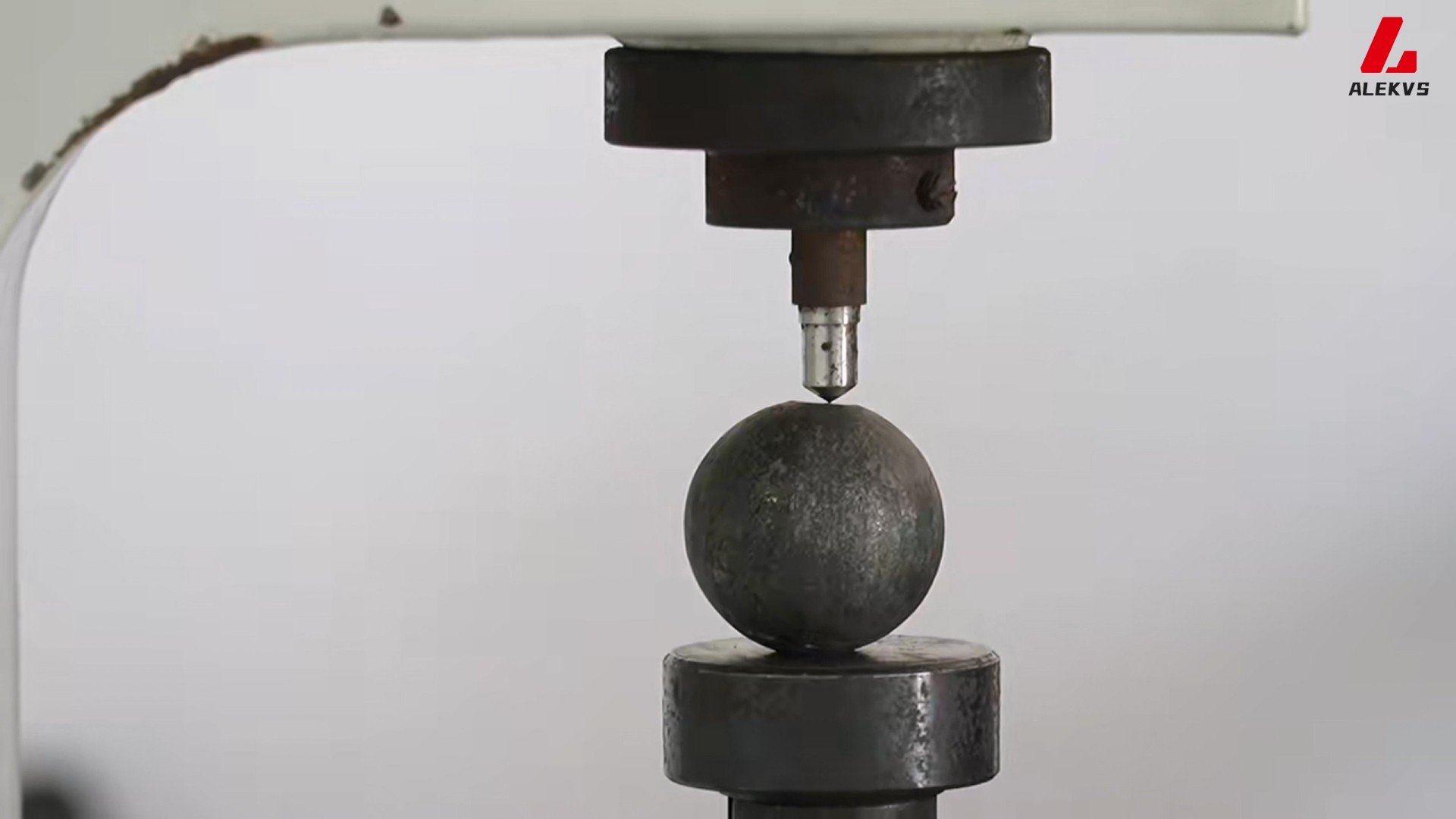

6.0Qualitätskontrolle in jeder Phase

Um die Zuverlässigkeit zu gewährleisten, umfasst die Stahlkugelproduktion:

- Rohstoffprüfung für Zusammensetzung und mechanische Integrität

- In-Prozess-Inspektionen bei jedem Schritt (Form, Größe, Härte)

- Zerstörungsfreie Prüfung(z.B, Wirbelstromprüfung) auf Risse oder Fehler

- Zerstörende Prüfung an Musterchargen (z. B. Härteprüfung, Gefügeanalyse)

7.0Moderne Innovationen in der Stahlkugelherstellung

Die Branche entwickelt sich ständig weiter:

- Automatisierung und Robotik für eine schnellere, konsistente Produktion

- Maschinelles Sehen und KI-basierte Qualitätskontrolle

- Moderne Wärmebehandlungsöfen mit Echtzeitüberwachung

- Neue Beschichtungstechnologien(z. B. Korrosionsschutz, selbstschmierende Filme)

- Hybridmaterialien wie keramikbeschichteter Stahl oder Siliziumnitrid-Alternativen

8.0Häufig gestellte Fragen (FAQ)

F1: Aus welchen Materialien werden Stahlkugeln hergestellt?

Am gebräuchlichsten ist Chromstahl (AISI 52100), je nach Anwendung werden jedoch auch Edelstahl, Kohlenstoffstahl und Sonderlegierungen verwendet.

F2: Wie rund sind Präzisionsstahlkugeln?

Hochwertige Kugeln (z. B. G5 oder G10) können von einer perfekten Kugel um weniger als 0,13 Mikrometer, bietet extreme Präzision für Hochleistungsanwendungen.

F3: Was ist der Zweck der Wärmebehandlung von Stahlkugeln?

Durch die Wärmebehandlung werden Härte und Haltbarkeit erhöht, sodass Kugeln hohen Belastungen standhalten und der Verschleiß in mechanischen Systemen reduziert wird.

F4: Was ist der Unterschied zwischen Schleifen und Läppen?

Schleifen ist ein formender Prozess, während Läppen ist ein Polierverfahren, das die Oberflächenbeschaffenheit verbessert und enge Toleranzen erreicht.

F5: Was sind Stahlkugelqualitäten?

Stahlkugeln werden nach Güteklasse (z. B. G5, G10, G100) klassifiziert, was auf der Grundlage von Rundheit, Oberflächenbeschaffenheit und Durchmesserabweichungen den Präzisionsgrad angibt.

9.0Abschluss

Obwohl klein, Stahlkugeln spielen eine entscheidende Rolle für den reibungslosen Betrieb der Maschinen weltweit. Ihr Herstellungsprozess ist eine Mischung aus Metallurgie, Maschinenbau und moderner Automatisierung – das Ergebnis sind winzige Komponenten, die Motoren am Laufen halten, Turbinen in Gang halten und die Technologie voranbringen.

Ganz gleich, ob Sie Stahlkugeln beschaffen oder sich einfach für die industrielle Fertigung interessieren: Wenn Sie diesen Prozess verstehen, wird Ihnen klar, wie viel Präzision und Sorgfalt in die Herstellung von etwas scheinbar so Einfachem gesteckt wird.

10.0Tabelle 1: Arten von Stahlkugeln

Stahlkugeln sind in einer Vielzahl von Materialien, Größen und Ausführungen erhältlich und erfüllen jeweils spezifische mechanische, ökologische und wirtschaftliche Anforderungen. Die folgende Tabelle fasst die wichtigsten Stahlkugeltypen, ihre Materialeigenschaften und typischen Anwendungen zusammen und hilft Ingenieuren und Konstrukteuren bei der Auswahl der für ihre Anforderungen am besten geeigneten Option.

| Kategorie | Material / Typ | Wichtige Eigenschaften | Typische Anwendungen |

| Chromstahl | AISI 52100 | Härte 60–67 HRC, hervorragende Verschleißfestigkeit, gute Dimensionsstabilität, hohe Belastbarkeit | Lager, Automobilkomponenten, Präzisionsinstrumente |

| Edelstahl | AISI 316 | Austenitisch, ausgezeichnete Korrosionsbeständigkeit, nicht magnetisch | Meeresumgebungen, chemische Verarbeitungsanlagen |

| AISI 420 | Martensitisch, Härte 50–55 HRC, Gleichgewicht zwischen Härte und Korrosionsbeständigkeit | Lebensmittelverarbeitung, medizinische Geräte | |

| AISI 440C | Martensitisch mit hohem Kohlenstoffgehalt, Härte 58–65 HRC, gute Korrosionsbeständigkeit | Hochleistungslager, Luft- und Raumfahrtanwendungen | |

| Kohlenstoffstahl | 1010, 1055, 1085 | Kostengünstig, verschiedene Kohlenstoffgehalte, geringere Härte als Chromstahl | Spielzeug, Lager mit geringer Belastung, allgemeine industrielle Verwendung |

| Speziallegierungen | Werkzeugstahl (M50) | Hohe Temperaturbeständigkeit | Luft- und Raumfahrt, Hochgeschwindigkeitsmaschinen |

| Nickellegierungen | Extreme Korrosionsbeständigkeit | Chemische Verarbeitung, Marineanwendungen | |

| Messing und Bronze | Funkenfrei, dekorativ | Dekorative Armaturen, besondere Sicherheitsumgebungen |

Größen- und Präzisionsklassen

Stahlkugeln werden in verschiedenen Größenbereichen und Präzisionsklassen hergestellt, um unterschiedliche Leistungsanforderungen zu erfüllen.

| Größenbereich (Durchmesser) | Typische Anwendungen | Präzisionsqualität | Toleranzbeispiel (10 mm Kugel) |

| 0,2–25,4 mm | Präzisionslager, Instrumente | Klasse 3 | ±0,08 μm |

| 0,2–25,4 mm | Hochwertige Lager, Automobil | Klasse 5 | ±0,13 μm |

| 0,2–50 mm | Allgemeine Industrieanwendungen | Klasse 10 | ±0,25 μm |

| 25–150 mm | Schwere Industrieausrüstung | Klasse 16+ | ±0,5 μm oder mehr |

Oberflächenbearbeitungen und -behandlungen

Oberflächenbeschaffenheit und -behandlung haben einen erheblichen Einfluss auf Verschleißfestigkeit, Reibung und Korrosionsschutz und sind daher für die Leistung bei anspruchsvollen Anwendungen von entscheidender Bedeutung.

| Behandlung / Finish | Zweck / Wirkung | Anwendbare Materialien |

| Passivierung | Verbessert die Korrosionsbeständigkeit | Edelstahlkugeln |

| Phosphatieren | Verschleißfeste Beschichtung | Kugeln aus Kohlenstoffstahl |

| PVD – TiN (Titannitrid) | Erhöht die Härte und Verschleißfestigkeit | Chromstahl, Edelstahl |

| PVD – DLC (diamantähnlicher Kohlenstoff) | Reduziert Reibung, hohe Verschleißfestigkeit | Hochleistungsanwendungen |

| Oberflächenrauheit (Ra) | 0,02 μm (Spiegel) – 0,25 μm (Standard); glatter = weniger Reibung und Lärm | Alle Materialien |

| Magnetische Eigenschaften | Chromstahl ist ferromagnetisch; Edelstahl AISI 316 ist nicht magnetisch | Hängt von den Anwendungsanforderungen ab |

11.0Tabelle 2: Wichtige Eigenschaften und Spezifikationen

Die Leistung von Stahlkugeln hängt von mehreren wichtigen Eigenschaften ab, darunter Härte, Korrosionsbeständigkeit, Tragfähigkeit und Maßgenauigkeit. Die folgende Tabelle bietet einen Überblick über diese wichtigen Spezifikationen und hilft bei der Auswahl von Stahlkugeln für bestimmte Betriebsbedingungen.

| Eigentum | Typische Werte / Bereich | Einflussfaktoren | Hinweise |

| Härte | 52100: 60–67 HRC; 420: 50–55 HRC; 440C: 58–65 HRC | Material, Wärmebehandlung | Höhere Härte = bessere Verschleißfestigkeit und Belastbarkeit |

| Verschleißfestigkeit | Hervorragend in Chromstahl; verbessert durch PVD oder Nitrieren | Härte, Materialzusammensetzung, Oberflächenbeschaffenheit | Getestet durch Taber-Abrieb oder ähnliche Methoden |

| Korrosionsbeständigkeit | 316: Ausgezeichnet; 440C: Gut; 52100: Eingeschränkt | Legierungszusammensetzung, Oberflächenbehandlungen, Umwelt | Verwenden Sie Passivierung, Ölbeschichtung oder spezielle Beschichtungen für zusätzlichen Schutz |

| Belastbarkeit | Höher in Chromstahl; hängt von Größe und Härte ab | Materialhärte, Durchmesser, Schmierung | Beinhaltet statische und dynamische Belastungen; beeinflusst die Ermüdungslebensdauer |

| Ermüdungslebensdauer | Hochpräziser Chromstahl | Materialqualität, Oberflächenbeschaffenheit, Betriebsbedingungen | Entscheidend für Hochgeschwindigkeits- oder Dauerbetrieb |

| Temperaturbeständigkeit | 52100: –20 °C bis 120 °C; 440C: –30 °C bis 200 °C; M50: bis 315 °C | Material und Wärmebehandlung | Hohe Temperaturen verringern die Härte; niedrige Temperaturen können die Sprödigkeit erhöhen |

| Maßgenauigkeit | Grad 3: ±0,08 μm; Grad 5: ±0,13 μm; Grad 10: ±0,25 μm | Herstellungsverfahren, Präzisionsqualität | Kritisch für Lager und Instrumente |

| Rundheit | Enger als die Durchmessertoleranz; Grad 5 ≈ 0,13 μm | Präzisionsfertigung | Beeinflusst den reibungslosen Betrieb und den Geräuschpegel |

| Oberflächengüte (Ra) | 0,02 μm (Spiegel) – 0,25 μm (Standard) | Schleif- und Polierverfahren | Glatter = weniger Reibung und Lärm |

| Chargeneinheitlichkeit | Konsistente Härte, Größe und Rundheit innerhalb der Charge | Strenge Qualitätskontrolle | Wichtig für Mehrkugelanwendungen (z. B. Lager) |

12.0Tabelle 3: Industriestandards und Zertifizierungen

Die Einhaltung anerkannter Normen gewährleistet gleichbleibende Qualität, Leistung und Austauschbarkeit von Stahlkugeln verschiedener Hersteller und Anwendungen. Die folgende Tabelle zeigt die wichtigsten Industrienormen und Zertifizierungen für Stahlkugeln.

| Norm / Zertifizierung | Umfang | Wichtige Anforderungen | Typische Branchen/Anwendungen |

| ABMA 10-1989 | Allgemeine Stahlkugeln | Güten, Maßtoleranzen, Oberflächenbeschaffenheit; 0,397–150 mm | Lager, allgemeine Industrie |

| ABMA 12.1-2001 | Instrumentenlager | Strenge Toleranzen für hochpräzise Kugeln | Luft- und Raumfahrtinstrumente, Präzisionsgeräte |

| ABMA 12.2-2001 | Miniatur- und Kleinstlager | Maßhaltigkeit für winzige Kugeln | Elektronik, Mikrolager |

| ISO 3290-1:2014 | Fertige Stahlkugeln | Größe, Rundheit, Oberflächenqualität, Prüfmethoden | Präzisionslager, weltweite Anwendungen |

| ISO 9001:2015 | Qualitätsmanagementsystem | Konstante Fertigungsqualität | Alle Branchen |

| ISO 14001:2015 | Umweltmanagement | Nachhaltige Produktionspraktiken | Branchenübergreifend zunehmend wichtig |

| ASTM A295 | Lagerstahl mit hohem Kohlenstoffgehalt | Chemische Zusammensetzung, Wärmebehandlung | Industrie- und Automobillager |

| ASTM A756 | Magnetische Eigenschaften | Gibt die magnetischen Eigenschaften von Stahlkugeln an | Elektronik, Sensoren |

| ASTM F2235 | Edelstahlkugeln | Mechanische Eigenschaften, Qualitätsanforderungen | Lager, Lebensmittel und medizinische Geräte |

| AS9100 | Qualitätsmanagement in der Luft- und Raumfahrt | Strenge Produktions- und Dokumentationsanforderungen | Luft- und Raumfahrt und Verteidigung |

| NADCAP | Spezialprozesse für die Luft- und Raumfahrt | Akkreditierung für Wärmebehandlung, Beschichtung | Hersteller aus der Luft- und Raumfahrt |

| IATF 16949 | Automobil-Qualitätsmanagement | PPAP und Produktionsqualitätsfreigabe | Automobillager und -komponenten |

| ISO 13485 | Qualität medizinischer Geräte | Einhaltung medizinischer Standards | Medizinische Geräte |

| FDA-Konformität | Behördliche Genehmigung | Erforderlich für Komponenten für den medizinischen Einsatz | Medizinische Geräte |

| MIL-STD-1835 | Militärische Präzisionskomponenten | Präzisionsverriegelung und Materialstandards | Verteidigungs- und Militäranwendungen |

| ISO 4288:1996 | Oberflächenrauheitsmessung | Regeln für die Ra-Bewertung | Alle Branchen, die eine präzise Oberflächenbeschaffenheit erfordern |

| ISO 6508 / ASTM E18 | Rockwell-Härteprüfung | Härtemessverfahren | Qualitätskontrolle in allen Branchen |

| ASTM E10 | Brinellhärteprüfung | Alternative Härtemessverfahren | Industrielle Qualitätskontrolle |