- 1.0Was sind die wesentlichen technischen Unterschiede zwischen horizontalen und vertikalen Bandsägen?

- 2.0Wie horizontale Bandsägen in industriellen Schneidanwendungen eingesetzt werden

- 3.0Wann Sie sich für eine vertikale Bandsäge entscheiden sollten: Wichtige Anwendungsszenarien

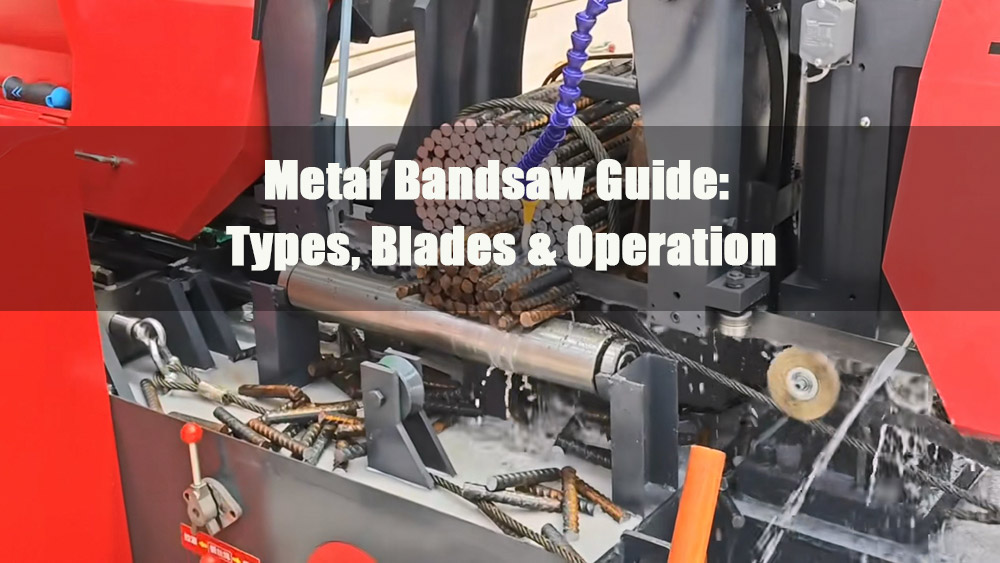

- 4.0Arten von Metallbandsägen

- 5.0Leistung horizontaler vs. vertikaler Bandsägen: Genauigkeit, Effizienz und Materialausnutzung

- 6.0Schnittgenauigkeit:

- 7.0Betrieb und Wartung: Horizontale Bandsäge vs. vertikale Bandsäge

- 8.0So wählen Sie die richtige Bandsäge für industrielle Anwendungen aus

- 9.0Fallstudien: Auswahl horizontaler und vertikaler Bandsägen in der realen Produktion

- 10.0Fazit: Horizontale vs. vertikale Bandsäge – So treffen Sie die richtige Wahl

Die Wahl der richtigen Bandsäge ist entscheidend für effizientes und präzises Metallschneiden. Horizontale und vertikale Bandsägen dienen unterschiedlichen Zwecken – vom Serienschneiden bis zur komplexen Konturbearbeitung. Dieser Leitfaden erläutert die Unterschiede, Anwendungen und Auswahltipps, um Produktivität und Materialverbrauch zu optimieren.

1.0Was sind die wesentlichen technischen Unterschiede zwischen horizontalen und vertikalen Bandsägen?

Die wesentlichen Unterschiede zwischen horizontalen und vertikalen Bandsägen liegen in der Anordnung des Sägeblattes, der Werkstückführung und dem Maschinenaufbau. Diese Unterschiede bestimmen unmittelbar die jeweiligen Anwendungsgrenzen. Die Kernunterschiede lassen sich wie folgt zusammenfassen:

| Vergleichsdimension | Horizontale Bandsäge | Vertikale Bandsäge |

| Klingenanordnung und -zufuhr | Horizontal oder schräg angeordnetes Sägeblatt, Vorschub entlang der Z-Achse, senkrecht zur Werkstückachse | Das Sägeblatt ist vertikal angeordnet und bewegt sich in X/Y-Richtung. Das Werkstück muss bewegt werden, um den Vorschub zu erreichen. |

| Werkstückspannung | Hydraulische / Servo-Klemmung, Werkstück fixiert, Sägerahmen bewegt | Werkstück wird manuell geschoben oder über den Arbeitstisch zugeführt |

| Typische Schneidemethode | Lineares Batchschneiden, Stanzen mit fester Länge | Komplexes Konturschneiden, Formstanzen |

| Präzise Steuerung | Hydraulik- und CNC-Systeme gewährleisten die Geradheit des Schnitts | Hängt von den Fähigkeiten des Bedieners ab, flexibel für Kurvenschnitte |

| Automatisierungsgrad | Konfigurierbar mit CNC, automatischer Zuführung und Stanzvorrichtungen | Niedriger Automatisierungsgrad, hoher manueller Aufwand |

2.0Wie horizontale Bandsägen in industriellen Schneidanwendungen eingesetzt werden

Kernpositionierung: Effizienter Träger für die Serien-Schruppbearbeitung

Horizontale Bandsägen werden hauptsächlich für die Vorverarbeitung von Rohmaterial (Chargen-Linearschneiden) verwendet, wobei lange Materialien in Rohlinge mit fester Länge geschnitten werden. Sie eignen sich nicht für unregelmäßige Formen oder komplexe Werkstücke in kleinen Chargen. Stattdessen liefern sie die Basiswerkstücke für nachfolgende Dreh-, Fräs- und Schleifprozesse.

Typische Anwendungen:

- Standardteilewerke schneiden Φ50–200 mm 45#-Stahlstangen oder legierte Baustahlstangen in zylindrische Rohlinge mit fester Länge.

- Stahlbauunternehmen schneiden 8–50 mm dicke Q235/Q355-Stahlplatten für geschweißte Strukturkomponenten.

- Rohrverarbeitungsanlagen schneiden Edelstahlrohre mit einem Durchmesser von 30–150 mm oder nahtlose Stahlrohre für Pipeline-Projekte oder die Komponentenmontage.

Materialanpassungsfähigkeit:

- Härte:Geeignet für mittel- bis hochfeste Materialien (HRC ≥30), wie z. B. 45#-Stahl, 20CrMnTi, Edelstahl 304/316 und Werkzeugstähle. Leistungsstarke Antriebssysteme sorgen für stabiles Schneiden und reduzieren den Klingenverschleiß.

- Bilden:Spezialisiert auf die Verarbeitung von Stangen/Rohren mit einer Länge von ≥3 m, Platten mit einer Dicke von ≥20 mm und schweren massiven Werkstücken mit einem Durchmesser von ≥150 mm. Automatische Zuführsysteme verbessern die Effizienz der Stapelverarbeitung erheblich.

3.0Wann Sie sich für eine vertikale Bandsäge entscheiden sollten: Wichtige Anwendungsszenarien

Kernpositionierung: Flexible Lösung für präzises Formen

Vertikale Bandsägen eignen sich für die Bearbeitung komplexer Konturen und Kleinserien. Sie eignen sich zum Schneiden von Kurven, Bögen, unregelmäßigen Löchern oder lokalen Korrekturen. Bei Stählen mit einer Härte ≥ HRC 30 sind sie jedoch nur für kleine Teile oder dünne Platten geeignet und weisen eine relativ geringe Bearbeitungseffizienz auf.

Typische Anwendungen:

- Formenfabriken schneiden 6–20 mm dicken Cr12MoV-Formstahl für Bogenkerben oder U-förmige Nuten.

- Hardwarehersteller verarbeiten 3–10 mm dicke Aluminiumlegierungsplatten oder Kunststoffplatten zu unregelmäßig geformten Teilen.

- Wartungswerkstätten, die Zahnradrohlinge, Lagergehäuse oder andere Halbzeuge beschneiden, um Maßabweichungen zu korrigieren.

- Handwerkswerkstätten schneiden Holz, Acryl oder Verbundwerkstoffe für individuelle Formen.

Materialanpassungsfähigkeit:

- Härte:Bestens geeignet für Materialien mit geringer Härte (HRC < 30), wie Aluminium, Kupfer, Kunststoff oder Holz. Bei Stählen mit einer Härte ≥30 können mit Schnellarbeitsstahl- oder Hartmetallklingen nur kleine Teile bearbeitet werden.

- Bilden:Gut geeignet für ≤10 mm dünne Platten, dünne Rohre und Halbfertigteile mit Löchern oder unregelmäßigen Formen. Der flexible Arbeitstisch hilft, Schäden an bereits bearbeiteten Oberflächen zu vermeiden.

4.0Arten von Metallbandsägen

Metallbandsägen lassen sich nach Sägeblattausrichtung, Automatisierungsgrad und Einsatzzweck kategorisieren. Hier ist eine detaillierte Liste:

Horizontale Bandsägen

- Manuelle Horizontalbandsäge: Handbetrieben, geeignet für das Schneiden kleiner Mengen oder Reparaturen in der Werkstatt.

- Halbautomatische Horizontalbandsäge: Mit automatischer Klemmung und Zuführung, ideal für die Produktion mittlerer Stückzahlen.

- CNC-Horizontalbandsäge: Vollautomatisch mit Servo-Zuführung, Längeneinstellung und hochpräzisem Geradschnitt für die industrielle Großserienfertigung.

- Manuelle Vertikalbandsäge: Flexibel zum Schneiden von Kurven, Bögen und unregelmäßigen Formen, geeignet für Kleinserien oder kundenspezifische Werkstücke.

- CNC-Vertikalbandsäge: Ausgestattet mit CNC-Steuerung, drehbaren Arbeitstischen und automatischer Zuführung für hochpräzises Konturschneiden.

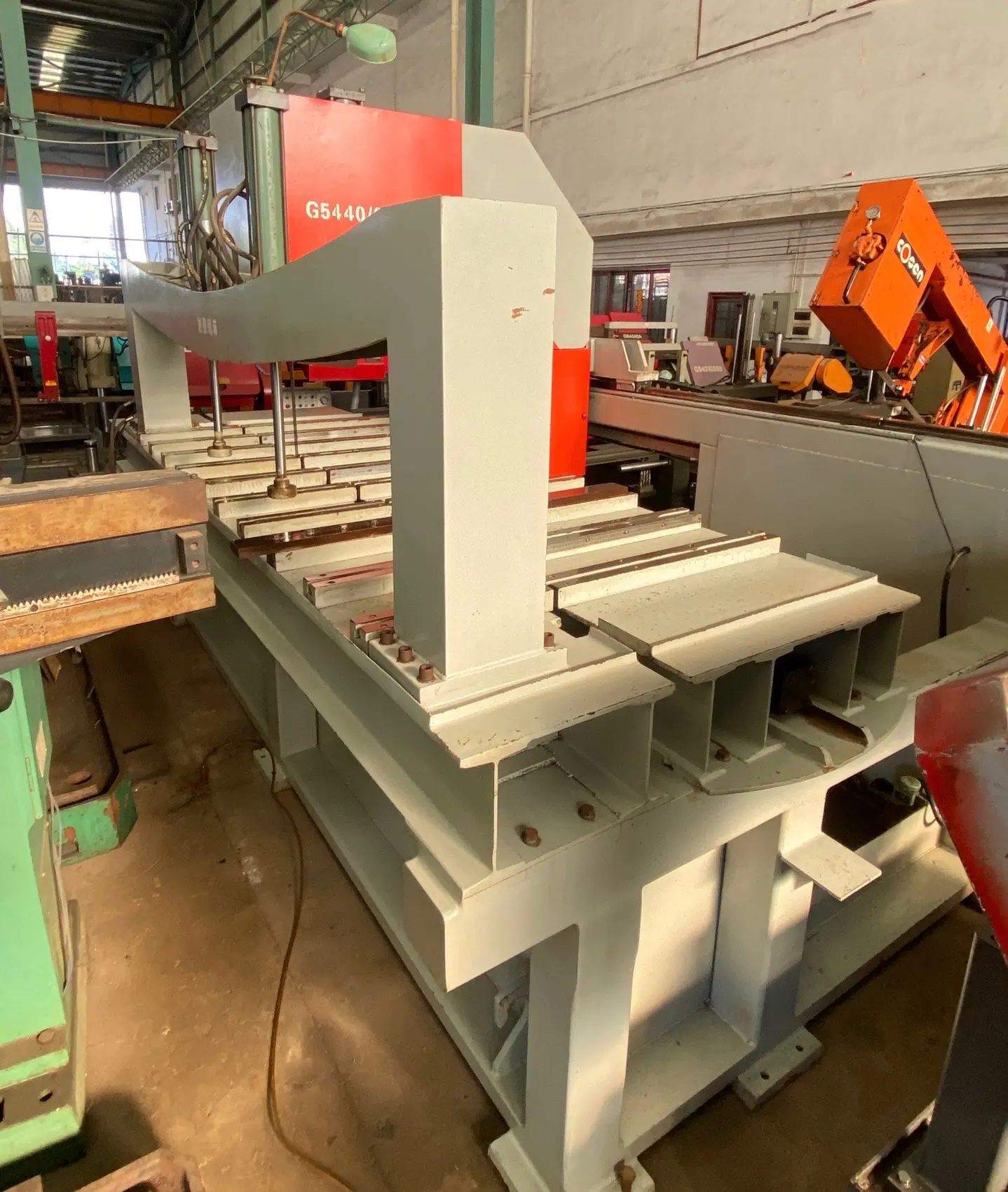

Spezialbandsägen

- Doppelsäulen-Bandsäge: Konzipiert für das Hochleistungsschneiden dicker Stahlstangen und großer massiver Werkstücke.

- Tragbare Bandsäge: Kompakt und mobil, geeignet zum Schneiden von Rohren, Schläuchen und Baustahl vor Ort.

Automatische CNC-Schneidlinien: Integrierte Systeme, die mehrere Bandsägen mit automatischer Zuführung, Schnitt und Entladung für die Massenproduktion kombinieren.

5.0Leistung horizontaler vs. vertikaler Bandsägen: Genauigkeit, Effizienz und Materialausnutzung

6.0Schnittgenauigkeit:

- Horizontale Bandsäge:Hohe Präzision bei geraden Schnitten; Längenfehler kontrollierbar innerhalb von ±0,1–0,3 mm, bis zu ±0,5 mm bei großen Durchmessern oder dicken Platten. Erfüllt die Maßanforderungen für Chargenrohlinge, kann jedoch keine Präzisionskontrolle bei Kurven oder unregelmäßigen Formen erreichen.

- Vertikale Bandsäge:Kurven-/Bogenfehler innerhalb von ±0,05–0,2 mm (±0,05–0,1 mm mit CNC oder Drehtischen). Die Genauigkeit gerader Schnitte ist etwas geringer; manuelle Zuführung ergibt ±0,1–0,3 mm, CNC-Modelle können auf ±0,08 mm verbessert werden.

Verarbeitungseffizienz:

- Horizontale Bandsäge:Hohe Effizienz durch automatische Zuführung und kontinuierliches Schneiden. Beispielsweise Φ80 mm 45#-Stahlstangen, 60–100 Stück pro Stunde. Ideal für die standardisierte Großproduktion.

- Vertikale Bandsäge:Geringe Effizienz bei der Einzelteilbearbeitung. Im manuellen Betrieb werden 5–15 Teile pro Stunde bearbeitet. CNC-Modelle verbessern die Effizienz, bleiben aber weniger effizient als horizontale Maschinen.

Materialverwendung:

- Horizontale Bandsäge:Der Schnittverlust beträgt nur 0,5–1 mm und es gibt fast keine Eckenabfälle. Die Materialausnutzung beträgt >98%.

- Vertikale Bandsäge:Komplexes Konturschneiden führt häufig zu Eckabfällen; Auslastung ~90–95%. Optimierungstechniken wie die Anordnung von Verschachtelungspfaden können Abfall reduzieren.

7.0Betrieb und Wartung: Horizontale Bandsäge vs. vertikale Bandsäge

Betriebskomplexität:

- Horizontale Bandsäge:Einfache Bedienung; die Maschine erledigt das Spannen, Schneiden und Entladen automatisch. Anfänger können die Grundlagen in 1–2 Tagen erlernen.

- Vertikale Bandsäge:Erfordert manuelle Kontrolle von Werkstück und Sägeblattspannung; die Einstellung des Führungsblocks ist stark von Erfahrung abhängig. Anfänger benötigen 1–2 Wochen Einarbeitung. CNC-Modelle sind weniger schwierig, erfordern aber Programmierkenntnisse.

Sicherheitsrisiken:

- Horizontale Bandsäge:Geringeres Risiko; Werkstück hydraulisch gespannt, Sägeblatt abgeschirmt, Hände ferngehalten. Not-Aus-System (≤0,5 s) verhindert Unfälle.

- Vertikale Bandsäge:Höheres Risiko: Beim manuellen Vorschub kommen die Hände in die Nähe der Klinge. Eine Fehlausrichtung kann zum Verklemmen oder zum Bruch der Klinge führen. Schutzsysteme sind unerlässlich.

Wartung und Kosten:

- Horizontale Bandsäge:Konzentrieren Sie sich auf das hydraulische Klemmsystem und die Vorschubführungsschienen. Jährliche Wartung ~3–5% der Gesamtkosten der Ausrüstung.

- Vertikale Bandsäge:Häufigere Wartung der Blattführungen, Schienen und Spannungssysteme. Jährliche Wartung ca. 5–81 TP3T der Gesamtkosten der Ausrüstung.

8.0So wählen Sie die richtige Bandsäge für industrielle Anwendungen aus

Schritt 1: Kernverarbeitungsanforderungen definieren (funktionale Positionierung)

- Stapelschneiden von Rohlingen (feste Länge, keine komplexen Konturen): Wählen Sie eine horizontale Bandsäge.

- Präzise Formgebung (Kurven, unregelmäßige Profile, Korrekturbeschnitt): Wählen Sie eine vertikale Bandsäge.

Schritt 2: Produktionsmaßstab und Materialeigenschaften abgleichen (Szenariovalidierung)

- Großserienproduktion (≥50 Stück/Tag, HRC ≥30, lange Stangen, dicke Platten, schwere Teile): Horizontale Bandsäge bevorzugt.

- Kleinserienfertigung (≤20 Stück/Tag, HRC <30, dünne Platten, weiche Materialien, unregelmäßige Teile): vertikale Bandsäge bevorzugt.

Schritt 3: Genauigkeits- und Effizienzanforderungen verfeinern (Konfigurationsoptimierung)

- Hohe Geradschnittgenauigkeit ≤0,1 mm: hochpräzise horizontal mit Servovorschub.

- Hohe Konturgenauigkeit ≤0,08 mm: vertikal mit CNC- und servogesteuertem Arbeitstisch.

- Kostenbewusst: manuell vertikal oder einfach horizontal.

- Effizienzpriorität: CNC-Horizontal mit automatischer Be-/Entladung.

9.0Fallstudien: Auswahl horizontaler und vertikaler Bandsägen in der realen Produktion

Fall 1: Batch-Schruppen

- Der Hersteller von Autoteilen verarbeitet täglich 800 Stück Φ60×70 mm 20CrMnTi-Stahlstangen.

- Anforderung: mannloses Dauerschneiden.

- Lösung: CNC-Horizontalbandsäge mit Servovorschub und automatischer Längeneinstellung.

- Ergebnis: Produktionskapazität von 60 Stück/Stunde.

Fall 2: Präzisionsformung

- Der Hersteller von Formkomponenten schneidet 30 Stücke/Woche aus 10 mm Cr12MoV-Formstahlplatten mit R5-Bogenkerbe.

- Lösung: CNC-Vertikalbandsäge mit drehbarem Arbeitstisch.

- Ergebnis: Konturgenauigkeit ±0,05 mm.

Fall 3: Schneiden kleiner Chargen und mehrerer Materialien

- Die Reparaturwerkstatt schneidet Edelstahlrohre und Kunststoffplattenteile mit einem Durchmesser von 50 mm.

- Lösung: manuelle vertikale Bandsäge.

- Ergebnis: Ausgewogenheit zwischen der Verarbeitung harter/weicher Materialien und Kostenkontrolle.

10.0Fazit: Horizontale vs. vertikale Bandsäge – So treffen Sie die richtige Wahl

Bei horizontalen und vertikalen Bandsägen geht es nicht um Überlegenheit, sondern um eine funktionale Anpassung an Materialhärte, Werkstückabmessungen und Produktionsvolumen.

Horizontale Bandsäge:

- Stärke: Chargen-Grobschnitt, hohe Effizienz, Stabilität.

- Optimal für mittel- bis hochfeste Werkstoffe, lange/schwere Werkstücke, genormte Rohlinge.

- Erste Wahl für große Produktionsunternehmen.

Vertikale Bandsäge:

- Stärke: flexibel, präzise Formgebung.

- Am besten geeignet für komplexe Konturen, Kleinserien und Werkstücke mit vielen Varianten.

- Unverzichtbar für Formenbauer, Reparaturwerkstätten und Sonderanfertigungen.

Auswahlprinzip:

- Bewerten Sie die Ausrüstung anhand von:

- Kernverarbeitungsanforderungen

- Produktionsmaßstab

- Materialeigenschaften

- Anforderungen an Präzision und Effizienz

Ziel: Maximieren Sie die Auslastung, senken Sie die Kosten und verbessern Sie die allgemeine Fertigungseffizienz.