1.0Was ist Metalldrücken?

Metalldrücktechnologie auf einen Blick

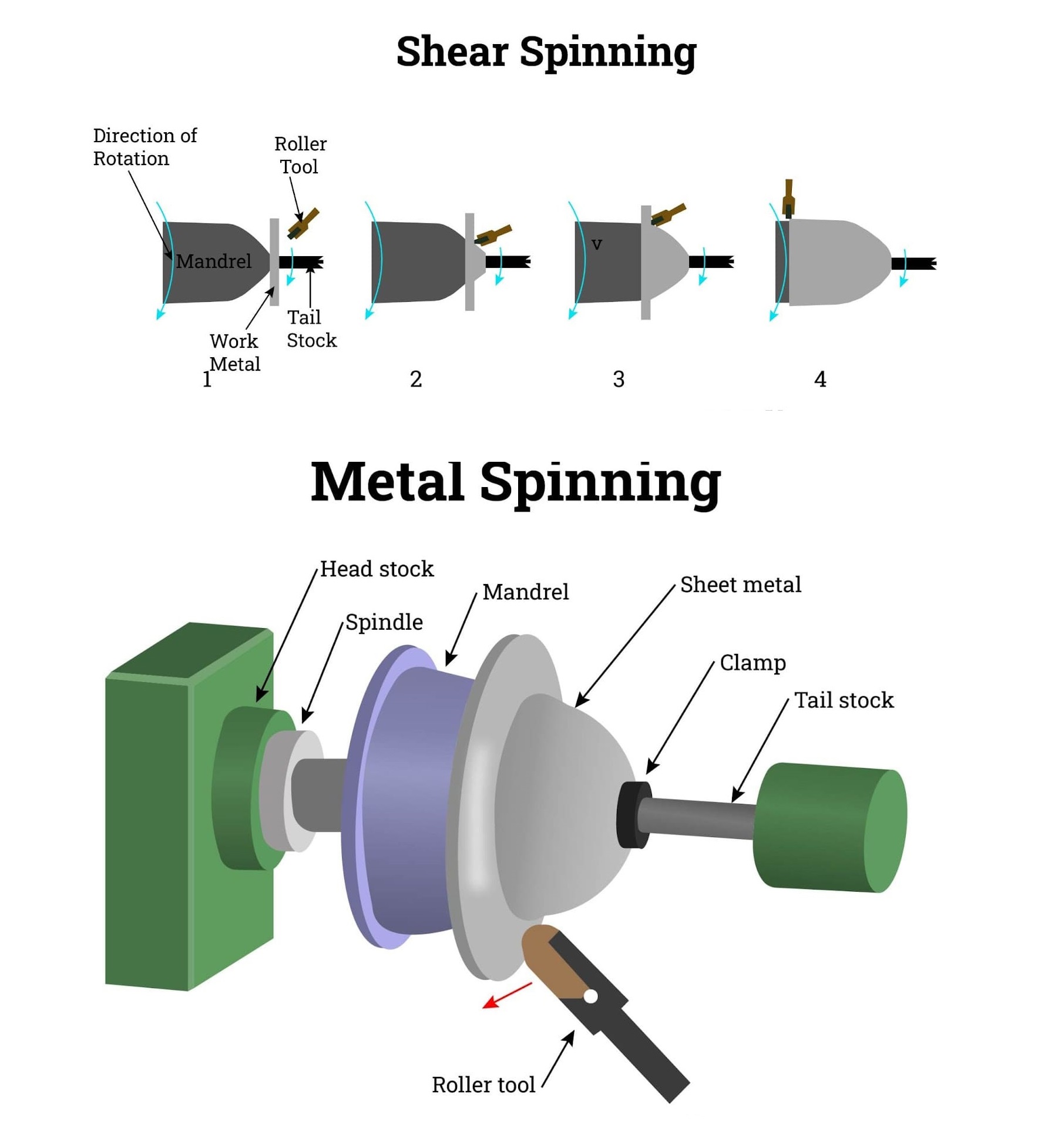

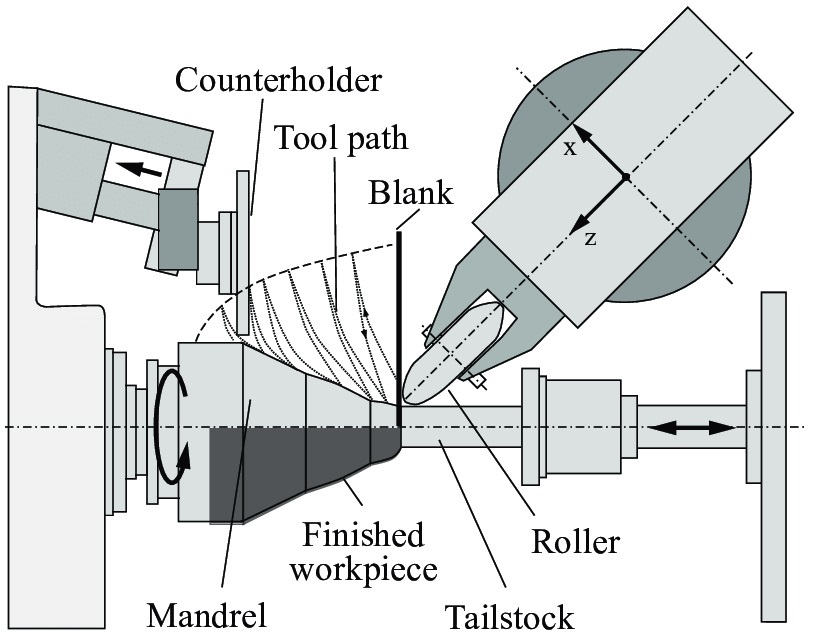

Beim Metalldrücken wird eine Metallscheibe (Werkstück) über einem geformten Dorn (Block) geformt, der auf einer Drehbank montiert ist. Während sich die Drehbank mit hoher Geschwindigkeit dreht, wird Druck ausgeübt – typischerweise mit Hebelwerkzeugen (Löffeln genannt) –, um das Metall über dem Dorn zu formen. Dieser Prozess reduziert den Durchmesser des Werkstücks und verändert seine Dicke bzw. Form, um sich dem Dorn anzupassen.

1.1Wichtige Umformtechniken

- Standard-Spinning: Metallformen über einem einteiligen Dorn.

- Einschnürung/Reduzierung: Wird verwendet, um verengte Abschnitte zu erstellen. Dies ist möglich:

- Ohne Dorn („Spinnung auf Luft“)– geeignet, wenn die Oberflächenbeschaffenheit nicht kritisch ist.

- Mit Exzenter- oder Wechseldorn– für präzisere Formen.

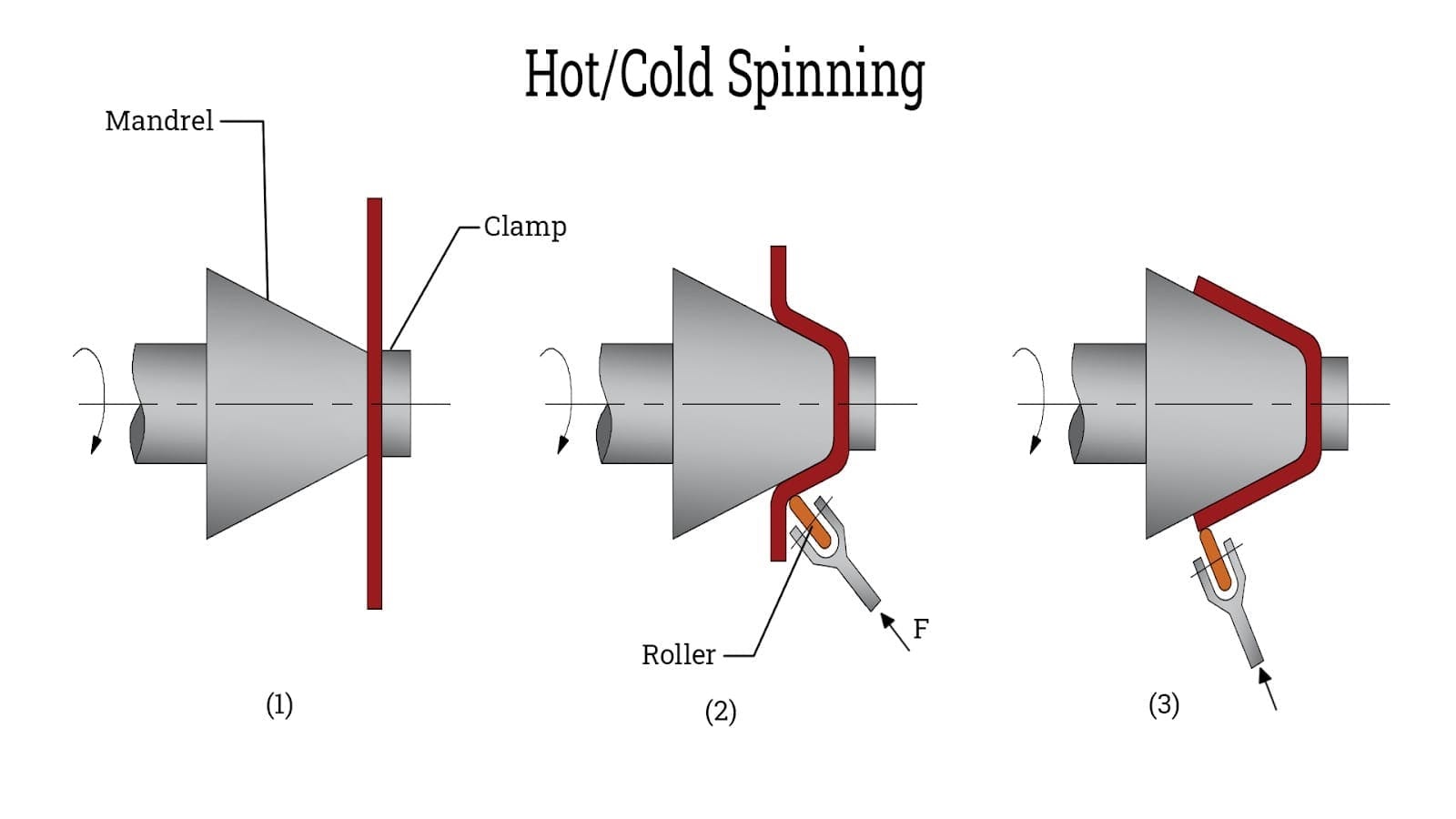

- Heißspinnen: Beim Schleudern wird Wärme zugeführt, um das Material weicher zu machen, sodass sich enge oder nahtlose Schultern leichter formen lassen.

- Eis- oder niedrigschmelzende Formschleudern: Bei komplexen oder einmaligen Formen wird der Dorn nach der Formgebung weggeschmolzen.

| Besonderheit | Handspinnen | CNC-Drehen |

| Am besten für | – Prototypen und Kleinserien – Weiche, duktile Metalle (z. B. O-gehärtetes Aluminium, dünnwandiger Edelstahl) – Halbedel- oder Edelmetalle | – Hohe Stückzahlen und wiederholbare Produktion – Schwer zu drehende oder weniger duktile Metalle |

| Vorteile | – Kostengünstig bei geringen Stückzahlen – Hohe Flexibilität und manuelle Steuerung – Keine aufwändige Einrichtung oder Programmierung erforderlich | – Hohe Präzision und Konsistenz – Automatisierter Prozess verarbeitet komplexe Geometrien – Reduzierter Arbeitsaufwand und schnellere Bearbeitung großer Chargen |

1.2Handspinnen vs. CNC-Spinnen

| Besonderheit | Handspinnen | CNC-Drehen |

|---|---|---|

| Hohes Maß an individueller Handwerkskunst | ✨ | ❌ |

| Hohe Menge | ❌ | ✅ |

| Einsatz von Maschinen zur Unterstützung der Produktion | ❌ | ✅ |

| Glocken-, Kugel- und Röhrenformen schnell entworfen und hergestellt | ✅ | ✅ |

| Höchste Präzision für die Teileproduktion | ❌ | ✅ |

| Effektiv für die Erstellung von Prototypen (schnelle Teileproduktion) | ✅ | ✅ |

| Produzieren Sie minimalen Materialabfall | ❌ | ✅ |

| Schnellerer Prozess im Vergleich zu anderen Bearbeitungsmethoden (z. B. Stanzen) | ❌ | ✅ |

1.3Metalldrücken: Eine Brücke zwischen Handwerk und Automatisierung

Das Metalldrücken liegt an der Schnittstelle zwischen traditionellem Handwerk und moderner Automatisierung. Es bietet die Flexibilität manueller Kunstfertigkeit und die Effizienz CNC-gesteuerter Produktion. Während Großserienteile von der Automatisierung profitieren, bleibt das Handdrücken für komplexe, dekorative und kundenspezifische Komponenten unerlässlich. Die Kombination beider Methoden ermöglicht es Herstellern, Effizienz und Qualität in Einklang zu bringen.

1.4Der Metalldrückprozess

- Aufstellen: Ein Dorn wird am Spindelstock der Drehmaschine montiert und der Metallrohling wird mithilfe eines Druckstücks am Reitstock gesichert.

- Bildung: Hebelwerkzeuge oder Walzen formen das Metall schrittweise, indem sie über mehrere Durchgänge Druck ausüben, bis die gewünschte Form erreicht ist.

- Modernisierung: Während dies früher vollständig manuell geschah, sind heute viele Schritte automatisiert, was die Konsistenz verbessert und die Produktion im großen Maßstab praktikabler macht.

Empfohlene Lektüre:Leitfaden zum Metalldrückprozess

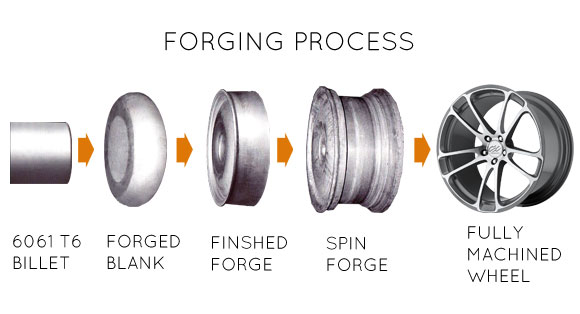

1.5Wichtige Spinntechniken

- Vorformlinge: Rohlinge mit grober Formgebung reduzieren Formzeit und -kosten.

- Konventionelles Spinnen: Das Metall dehnt sich über den Dorn; die Ausdünnung kann kontrolliert werden.

- Scherspinnen: Erreicht die endgültige Form und Dicke in einem einzigen Durchgang – ideal für Kegel oder Zylinder.

- Kantenbehandlung: Kanten können gerade, gefaltet oder gerollt sein, um Funktion oder Aussehen zu verbessern.

1.6Maschinen zum Metalldrücken

- Manuelle Drehmaschinen: Von Hand zu bedienen; geeignet für Rohlinge von 1 bis 72 Zoll Durchmesser.

- Drehmaschinen mit Hilfsantrieb: Kombinieren Sie manuelle und hydraulische Kraft; ideal für härtere Materialien wie Edelstahl.

- CNC/PNC-Drehmaschinen: Vollautomatisch; am besten für hochpräzise Produktion in großen Stückzahlen geeignet.

1.7Gängige Spinnwerkzeuge

- Männliche Werkzeuge: Replizieren Sie die innere Form des Endteils; der Rohling wird um die Außenseite gedreht.

- Weibliche Werkzeuge: Die äußere Form wird nachgebildet, der Rohling wird im Werkzeug geformt.

- Segmentierte Werkzeuge: Verfügen über abnehmbare Kerne; werden für Teile mit variablen Durchmessern verwendet und müssen vor jeder Verwendung zusammen-/ausgebaut werden.

2.0Handdrücken: Die Kunst der Präzisionsmetallumformung

2.1Ein zeitloses Handwerk im modernen Zeitalter

Handdrücken ist eine traditionelle Metallumformungstechnik, bei der der Bediener sowohl die Drehzahl als auch den Umformungsdruck manuell steuert. Im Gegensatz zur Formgebung mit roher Gewalt beruht dieser Prozess auf dem Geschick des Handwerkers und seinem Gespür für die Maserung, Härte und das Verhalten des Metalls. Der Bediener verwendet ein Umformwerkzeug – üblicherweise als Löffel– um den Rohling schrittweise über einem Dorn zu formen, während die andere Hand beim Schmieren oder bei der Druckeinstellung hilft.

Dieser Prozess erfordert Erfahrung und Fingerspitzengefühl. Das Material muss bearbeitet werden mit, nicht gezwungen, was eine glatte, gleichmäßige Oberfläche ermöglicht. Ähnlich wie bei der Bearbeitung von Ton auf einer Töpferscheibe können erfahrene Handspinner Toleranzen erreichen, die so präzise sind wie ±0,004 Zoll (0,10 mm).

2.2Werkzeuge und Techniken

- Umformwerkzeuge: Zu den üblichen Handwerkzeugen gehören die Schafsnase für die Umformung und die Entenschnabel zum Fertigstellen.

- Werkzeugunterstützung: Griffe sorgen für Hebelwirkung; Werkzeuge können auf Pfosten montiert oder mit Drehpunkten geführt werden, um den Formdruck zu stabilisieren.

- Rollenwerkzeuge: Viele Werkstätten verwenden aus Effizienz- und Kontrollgründen Werkzeuge mit langen Griffen und montierten Rollen.

- Klang und Gefühl: Bediener verlassen sich auf akustisches und taktiles Feedback, um Materialpassung und Druckgleichmäßigkeit zu beurteilen.

2.3Materialien und Anwendungen

Das Handspinnen ist mit einer Vielzahl von Metallen kompatibel:

- Gängige Materialien: Eisen, Aluminium, Edelstahl, Kupfer und Messing.

- Edelmetalle: Ideal für Gold, Silber und Platin aufgrund minimalen Abfalls und hoher Oberflächenqualität.

- Refraktärmetalle: Moderne Fortschritte ermöglichen jetzt das Spinnen von Titan, Molybdän, Tantal und anderen harten oder spröden Legierungen.

Typische Anwendungen sind:

- Prototypen (z. B. Getränkedosen)

- Luft- und Raumfahrt- und Satellitenkomponenten

- Halbleiterausrüstung

- Parabolantennen

- Sonderanfertigungen oder dekorative Teile

2.4Hauptvorteile des Handspinnens

Das Handdrücken bietet gegenüber dem Tiefziehen und anderen Formverfahren einzigartige Vorteile.

- Geringe Einrichtungsanforderungen: Minimale Werkzeugänderungen; mehrere Vorgänge mit einem einzigen Dorn möglich.

- Designflexibilität: Passt problemlos einspringende Profile und nahezu uneingeschränkte Designgeometrie an.

- Schnelle Iteration: Designänderungen sind kostengünstig und schnell umzusetzen.

- Enge Toleranzen: Hohe Wiederholgenauigkeit unterstützt die Präzisionsproduktion.

- Kosteneffizienz: Die Werkzeug- und Produktionskosten sind insbesondere bei kleinen Auflagen (<100.000 Stück) deutlich geringer.

- Kurze Lieferzeiten: Vereinfachte Setups und Werkzeuge verkürzen die Durchlaufzeiten.

- Vom Prototyp zur Produktion: Ideal für Einzelstücke, Kleinserien und F&E-Komponenten.

- Materialeinsparungen: Nahezu kein Rohstoffabfall – besonders vorteilhaft bei der Verwendung teurer oder wertvoller Metalle.

- Automatisierungspotenzial: Der Prozess ist zwar manuell, kann aber zur Verbesserung der Wiederholbarkeit teilweise automatisiert werden.

Trotz des Aufkommens automatisierter Hochgeschwindigkeits-Umformprozesse bleibt das Handdrücken eine wichtige Technik – geschätzt für seine Präzision, Flexibilität und unübertroffene Handwerkskunst. Es ist Kunst und Wissenschaft zugleich, bewahrt traditionelle Fertigkeiten und passt sich gleichzeitig an moderne Fertigungsanforderungen an.

3.0Automatisiertes und CNC-Drehen

Beim automatisierten und CNC-gesteuerten Metalldrücken werden angetriebene Werkzeuge – oft hydraulisch angetrieben – und computergesteuerte Systeme eingesetzt, um Metallwerkstücke mit hoher Präzision und Wiederholgenauigkeit zu formen. Diese Systeme haben sich aus traditionellen manuellen Drücktechniken durch die Integration mechanischer Hilfsmittel wie Werkzeugauflagen und Hebel entwickelt, was zu besserer Kontrolle und Kraftanwendung führt.

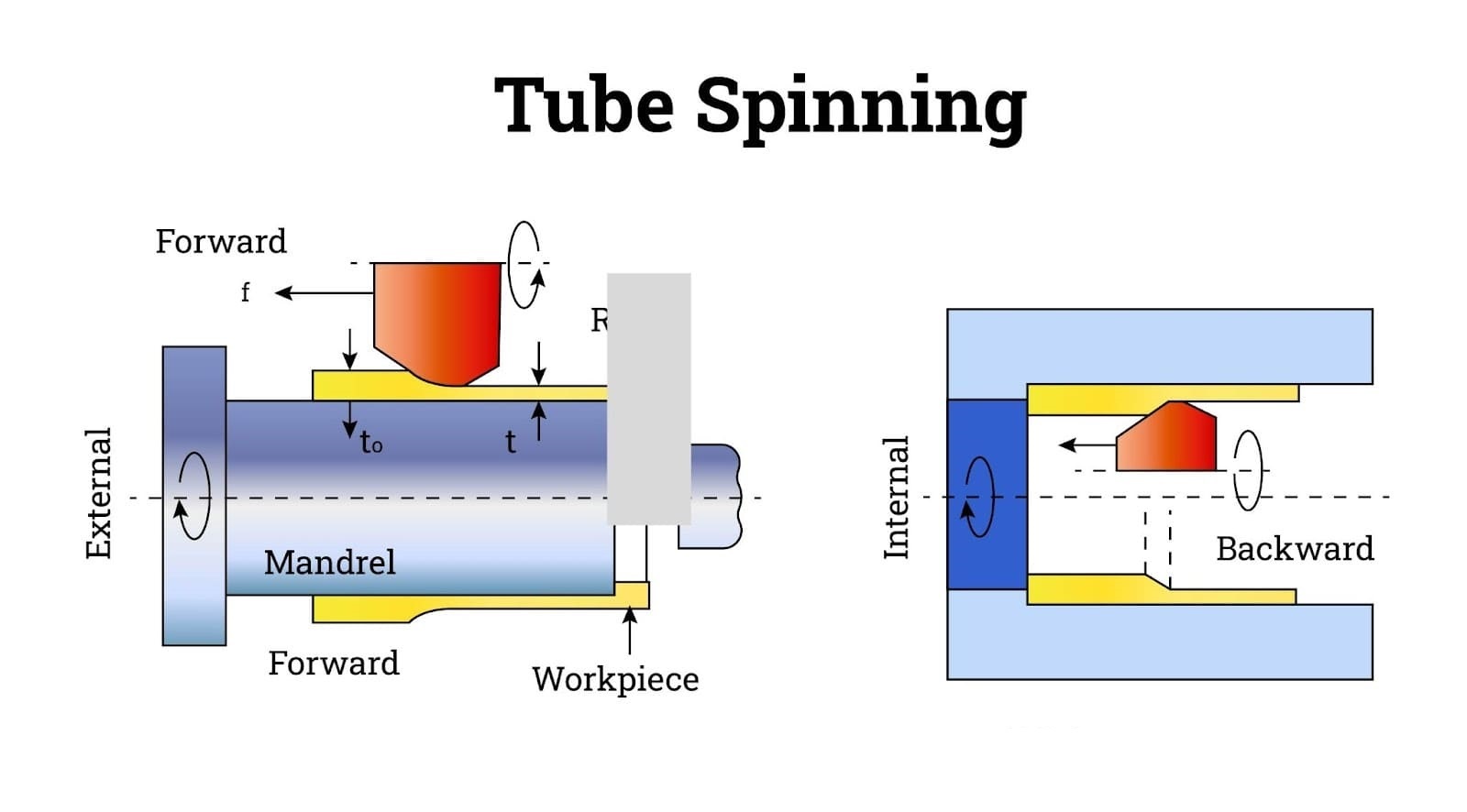

Beim Power-Spinning, auch Scherdrücken genannt, werden duktile Metalle mit hohen Scherkräften von bis zu 3,5 MN (800.000 lbf-ft) verformt. Es wird häufig zur Formgebung von Metallkegeln und -rohren eingesetzt und eignet sich für die meisten Metalle mit einer Duktilität über 2%.

3.1CNC-Spinnsysteme und -Betrieb

CNC-Spinnmaschinen Die Maschine arbeitet nach vorprogrammierten Anweisungen und ermöglicht präzises, wiederholbares Formen, ohne dass die Fähigkeiten des Bedieners erforderlich sind. Nach der Programmierung:

- Automatisches Klemmen und Drehen des Rohlings

- Wendet Umformkräfte in vordefinierten Abfolgen an

- Schneidet und veredelt Kanten

- Wirft das fertige Teil aus

Es gibt zwei Hauptprogrammiermethoden:

- Computergestützte Bearbeitung (CAM): Der Bediener erstellt digital eine Drehdurchführung, um das Teil zu formen.

- Programmierbare numerische Steuerung (PNC): Das System zeichnet manuelle Spinnpfade auf und repliziert sie.

Frühe automatische Drehmaschinen konnten jeweils nur ein Teil produzieren und benötigten viel Stellfläche. Moderne CNC-Systeme sind jedoch kompakter, effizienter und in dedizierten Arbeitszentren zum Multitasking fähig.

3.2Vorteile des CNC-Spinning

- CNC-Drehen bietet eine Reihe betrieblicher und wirtschaftlicher Vorteile:

- Hohe Wiederholbarkeit und Maßgenauigkeit (innerhalb von ~1/32 Zoll)

- Operatorunabhängige Konsistenz

- 24/7-Betrieb mit minimaler Aufsicht

- Schnelle Zykluszeiten und reduzierte Arbeitskosten

- Einfache Programmübertragung und -aktualisierung zwischen Maschinen

- Geringe Werkzeugkosten im Vergleich zum Tiefziehen oder Stanzen

- Kurze Vorlaufzeit durch einfache Werkzeug- und Programmänderungen

- Hervorragend geeignet für Massenproduktion, Prototypen und dekorative Komponenten

3.3Anwendungen

- CNC-Drehen wird häufig bei der Herstellung von Folgendem eingesetzt:

- Beleuchtungskörper (z. B. Lampenschirme)

- Zylindrische Behälter (zB Flaschen, Kanister)

- Komponenten für die Luft- und Raumfahrt

- Druckbehälter

- Dekorative Metallwaren

Während das Handdrehen für die künstlerische Produktion und die Produktion kleiner Stückzahlen weiterhin relevant ist, ist das CNC-Drehen die bevorzugte Wahl für die industrielle Fertigung, bei der Präzision, Effizienz und Skalierbarkeit entscheidend sind.

4.0Vorteil: Hand- und CNC-Combo-Spinnereien

4.1Ein hybrider Ansatz für maximale Flexibilität

Trotz der Fortschritte in der CNC-Metalldrücktechnologie spielt das Handdrücken in modernen Metallumformungswerkstätten nach wie vor eine entscheidende Rolle. CNC-Systeme bieten unübertroffene Effizienz, Genauigkeit und Wiederholgenauigkeit für die Massenproduktion – insbesondere für glocken-, kugel- oder röhrenförmige Teile –, verfügen jedoch nicht über das taktile Feedback und die differenzierte Materialkontrolle erfahrener Handdrücker.

Werkstätten, die CNC- und manuelle Drehtechnik kombinieren, haben einen klaren Wettbewerbsvorteil. Dieser hybride Ansatz ermöglicht es ihnen, ein breites Spektrum an Produktionsanforderungen zu bewältigen – von Einzelprototypen bis hin zu Großserien – und gleichzeitig Kosteneffizienz und handwerkliche Qualität zu gewährleisten.

4.2Hauptvorteile eines kombinierten Ansatzes

- Schnelleres Prototyping und Iteration

Manuelles Spinnen ermöglicht die schnelle Entwicklung von Prototypen und individuellen Formen ohne Programmierkenntnisse oder Spezialwerkzeuge. Dadurch bleiben CNC-Maschinen für längere oder komplexere Produktionsläufe frei, was die Gesamteffizienz steigert. - Kürzere Vorlaufzeiten

Bei Kleinserien oder Sonderanfertigungen kann das Handdrehen fertige Teile innerhalb weniger Wochen liefern, insbesondere wenn keine Sonderwerkzeuge erforderlich sind. CNC-Systeme können dann bei größeren Stückzahlen übernehmen und so die Skalierbarkeit gewährleisten. - Handwerkskunst für künstlerische und spezialisierte Produkte

Bestimmte Teile – wie beispielsweise Zimbeln, dekorative Vasen oder komplex gekrümmte Bauteile für die Luft- und Raumfahrt – erfordern nach wie vor das intuitive Geschick eines Handwerkers. Meister-Dreher können nach jahrelanger Ausbildung kleinste Anpassungen in Echtzeit vornehmen, die kein aktuelles CNC-System vollständig nachbilden kann. - Umfassende Produktionskapazität

Eine Werkstatt, die sich mit CNC-, manuellem, automatisiertem und Scherendrehen auskennt, kann vielfältige Kundenbedürfnisse erfüllen:- Prototypen, Klein- und Großserien

- Enge Toleranzen und gleichbleibende Wiederholgenauigkeit

- Geringe Werkzeugkosten im Vorfeld

- Produktion von Standard- und Sonderteilen

4.3Breite Anwendung und Materialkompatibilität

Combo-Spinning-Werkstätten können Teile für ein breites Spektrum an Branchen und Anwendungen herstellen, darunter:

- Dekorative und architektonische Komponenten

- Medizinische und Luft- und Raumfahrtteile

- Industrie- und Präzisionsinstrumente

- Klangliche und ästhetische Produkte (z. B. Becken, Beleuchtung)

Sie unterstützen außerdem eine große Bandbreite an Materialien – von duktilen Metallen wie Aluminium und Kupfer bis hin zu feuerfesten und Edelmetallen – mit wenigen Einschränkungen hinsichtlich der Teilegröße.

Das gefällt dir vielleicht auch:Was ist Metalldrücken? Prozessarten, Maschinen und Anwendungen