- 1.0Was sind Metallumformungsvorgänge?

- 2.0Was ist Scheren?

- 3.0Was ist Knabbern?

- 4.0Was ist Biegen?

- 5.0Was ist Zeichnen?

- 6.0Was ist Prägen?

- 7.0Was bildet sich?

- 8.0Was ist Prägen (Quetschen)?

- 9.0Biegemechanik und gängige Methoden verstehen

- 10.0Wichtige Faktoren beim Biegen: Biegezugabe, Rückfederung und Kraft

- 11.0Ziehoperationen: Herstellung von Hohlformen aus flachem Blech

- 12.0Abschluss

- 13.0Häufig gestellte Fragen

Die Blechbearbeitung ist ein Eckpfeiler der modernen Fertigung und wird in der Automobil-, Luft- und Raumfahrt-, Bau- und Haushaltsgeräteindustrie umfassend eingesetzt. Das Verständnis der Kernprozesse – wie Scheren, Nibbeln, Biegen, Ziehen, Prägen und Prägen – ist für Ingenieure und Hersteller, die die Produktionseffizienz und Produktqualität optimieren möchten, unerlässlich.

1.0Was sind Metallumformungsvorgänge?

Bei der Metallumformung wird das Material ohne Materialabtrag geformt, es entsteht also kein Materialverlust. Das Blech wird über seine Elastizitätsgrenze hinaus beansprucht, bleibt aber unterhalb seiner Bruchfestigkeit, wodurch eine neue, dauerhafte Form entsteht.

Zu den üblichen Metallumformungsvorgängen gehören:

- Biegen

- Zeichnung

- Prägung

- Bildung

- Prägen (auch Quetschen genannt)

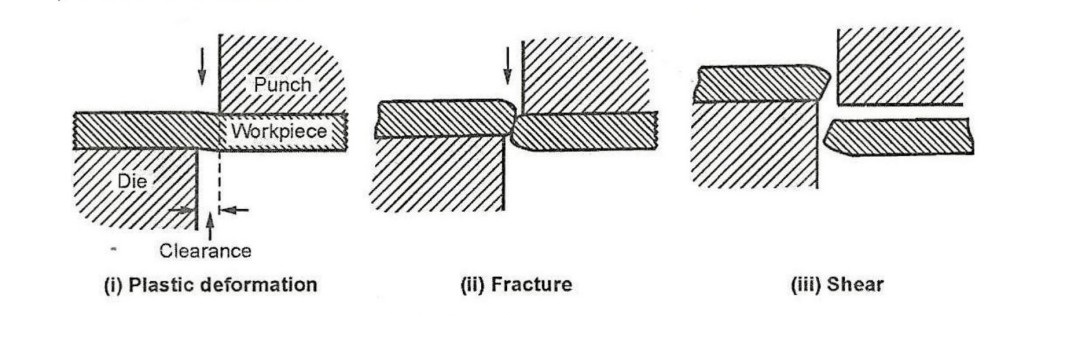

2.0Was ist Scheren?

Scheren ist ein Verfahren zum Schneiden gerader Linien durch Bleche, Streifen oder Stangen. Es besteht aus drei Hauptphasen:

- Plastische Verformung

- Bruch (Rissausbreitung)

- Scheren (Materialtrennung)

Wird ein Metallwerkstück zwischen die oberen und unteren Klingen einer Schermaschine gelegt und Druck ausgeübt, erfährt das Material zunächst eine plastische Verformung. Mit zunehmendem Druck bilden sich an den Schneidkanten der Klingen Risse. Diese Risse breiten sich aus und treffen aufeinander, wodurch das Material geschert wird.

SchermaschinenUm diesen Prozess effizient und präzise durchzuführen, werden verschiedene Modelle – von manuellen bis hin zu hydraulischen und mechanischen – eingesetzt, insbesondere bei Anwendungen mit hohem Volumen oder in der Industrie.

3.0Was ist Knabbern?

Nibbeln wird typischerweise als Ersatz für das Stanzen eingesetzt. Es dient zum Schneiden flacher Teile aus Blech und eignet sich für Formen von einfachen bis hin zu komplexen Konturen. Dieses Verfahren wird hauptsächlich zur Herstellung kleiner Stückzahlen eingesetzt.

4.0Was ist Biegen?

Biegen ist ein Verfahren, bei dem ein gerades Blech in eine gekrümmte Form gebracht wird. Beim Biegen wird das Material sowohl Zug- als auch Druckspannungen ausgesetzt, was zu einer plastischen Verformung über die Elastizitätsgrenze, aber unterhalb der Bruchfestigkeit führt.

Zu den gängigen Biegearten gehören:

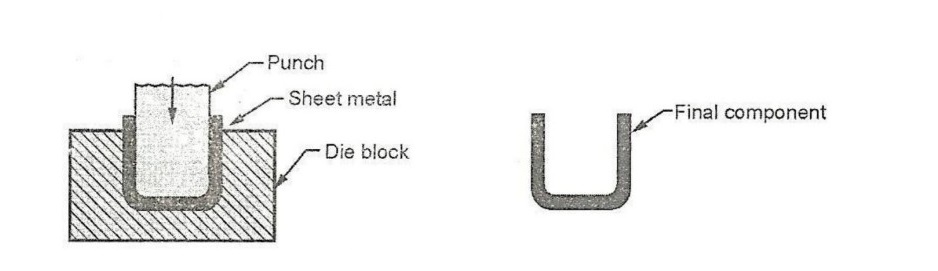

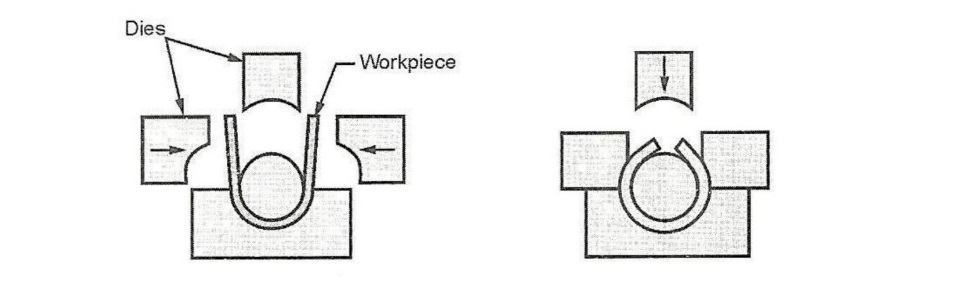

- U-Biegung

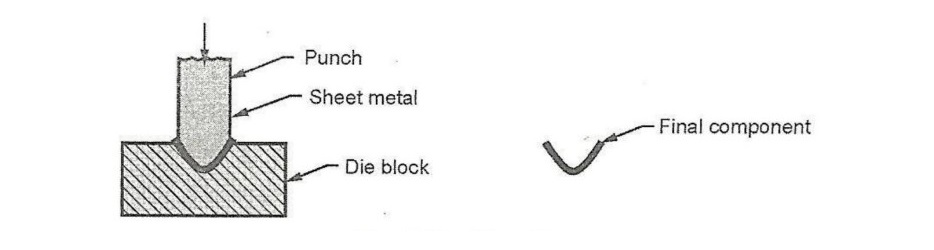

Beim U-Biegen (auch Kanalbiegen genannt) wird ein U-förmiger Formhohlraum verwendet, wodurch ein Bauteil mit U-förmigem Profil entsteht. Dieser Vorgang wird üblicherweise mit einem Abkantpresse Maschine mit U-förmigen Matrizen ausgestattet. - V-Biegen

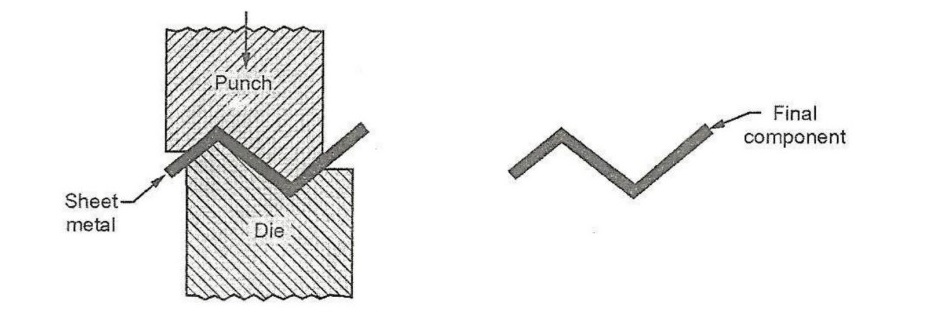

Beim V-Biegen werden ein keilförmiger Stempel und eine V-Matrize verwendet. Der Winkel des V kann von spitz bis stumpf variieren und bis zu 90° betragen. Aufgrund seiner Vielseitigkeit und Präzision ist es eine der am häufigsten verwendeten Biegetechniken beim Abkanten. - Winkelbiegen

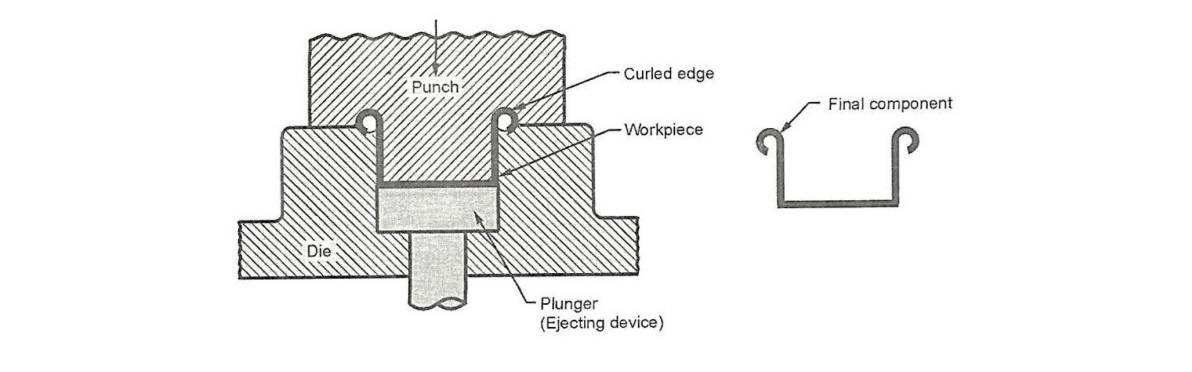

Winkelbiegen ist ein allgemeiner Begriff für das Biegen von Blechen in einem spitzen Winkel. Es kann auch mit einem Abkantpresse, abhängig von der Geometrie und dem erforderlichen Winkel. - Eisstockschießen

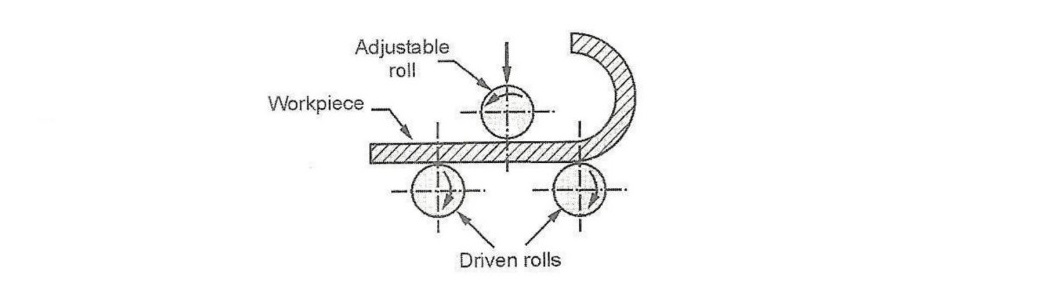

Beim Einrollen wird die Kante eines Blechs um eine Form gebogen. Stempel und Matrize enthalten partielle Hohlräume, um das Material zu formen. Nach dem Vorgang zieht sich der Stempel zurück und das Teil wird mit einem Kolben ausgeworfen. Dieses Verfahren wird zur Herstellung von Trommeln, Pfannen, Töpfen und ähnlichen Gegenständen verwendet. - Rollbiegen

Beim Rollbiegen werden große Blechteile mithilfe von Walzen schrittweise in gebogene Abschnitte gebogen. Es wird häufig zur Herstellung großer Lagertanks, Druckbehälter, Rohre und Strukturkomponenten verwendet. - Biegen in einer 4-Schlitten-Maschine

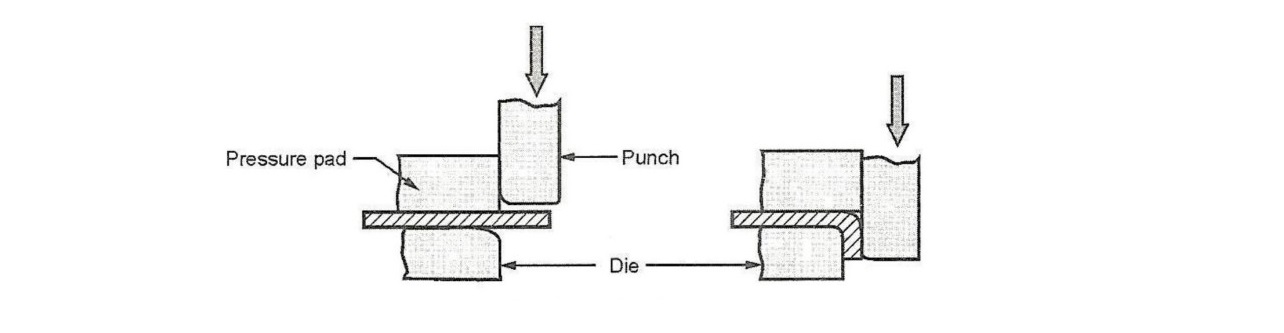

Dieses Verfahren wird für relativ kurze Teile verwendet. Die Maschinen variieren im Design und verwenden sowohl vertikale als auch seitliche Matrizenbewegungen, um komplexe Formen herzustellen. - Kantenbiegen

Beim Kantenbiegen handelt es sich um eine freitragende Belastung, bei der ein Druckkissen das Werkstück gegen die Matrize drückt, während ein Stempel das Metall dazu zwingt, sich über die Kante zu biegen. Drücken Bremsen Mit Wischmatrizen ausgestattete Maschinen können diese Art des Biegens ebenfalls durchführen. Das Kantenbiegen ist typischerweise auf Winkel von 90° oder weniger beschränkt, obwohl Wischmatrizen auch für größere Winkel ausgelegt werden können.

Aufgrund der Komplexität der Druckkissen und Abstreifwerkzeuge ist diese Methode zwar teurer, eignet sich jedoch gut für die Massenproduktion.

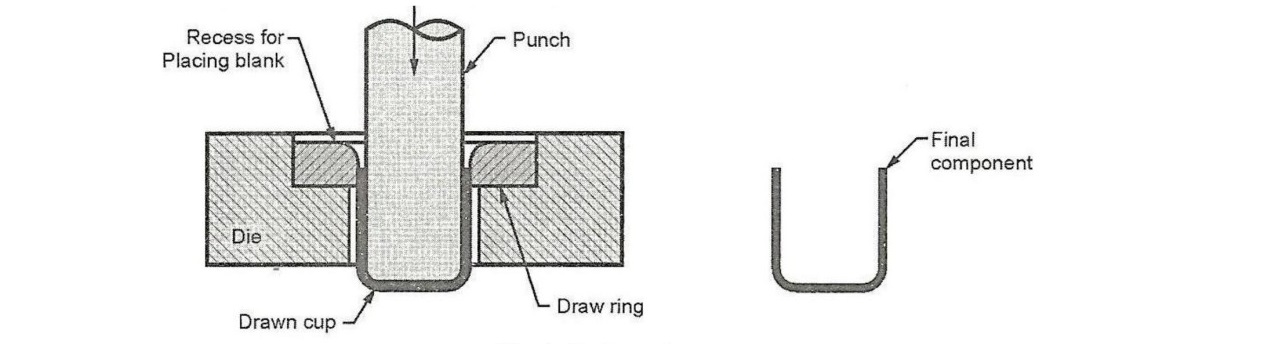

5.0Was ist Zeichnen?

Beim Ziehen wird ein flacher Blechrohling mit einem Stempel in eine Matrizenform gedrückt, wodurch das Material plastisch fließt und eine becherartige Form annimmt. Es wird verwendet, um Hohlteile aus flachen Blechen herzustellen.

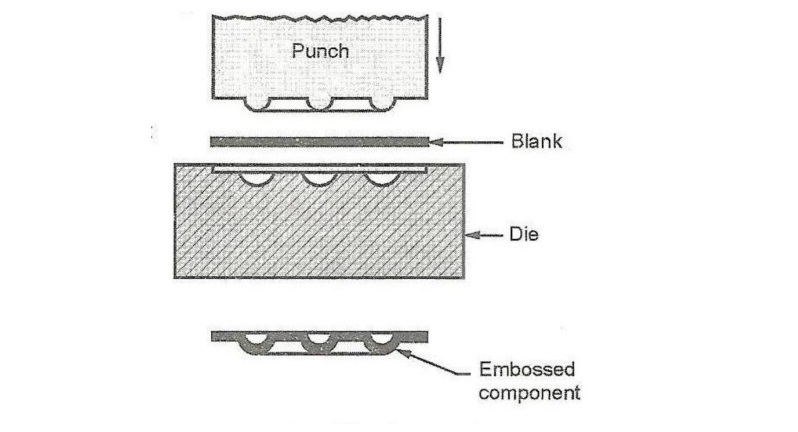

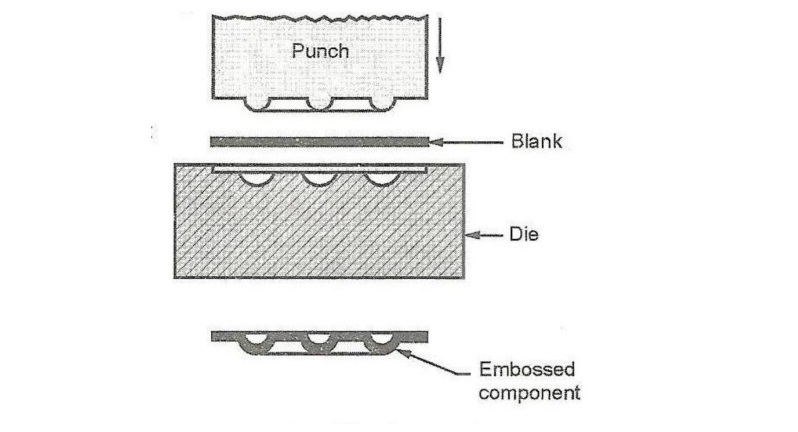

6.0Was ist Prägen?

Prägen dient dazu, erhabene oder vertiefte Muster auf Blechen zu dekorativen oder funktionalen Zwecken zu erzeugen. Es eignet sich zum Aufdruck von Logos, Marken, Teilenummern oder anderen Erkennungszeichen.

7.0Was bildet sich?

Beim Umformen wird das Metall über seine Streckgrenze hinaus beansprucht, sodass es dauerhaft seine neue Form behält und die Kontur von Stempel und Matrize direkt nachbildet. Im Gegensatz zum Ziehen findet dabei kein nennenswerter Metallfluss statt. Dieses Verfahren wird zur Herstellung von Teilen wie Türverkleidungen, Stahlmöbeln und Flugzeugkarosserien eingesetzt.

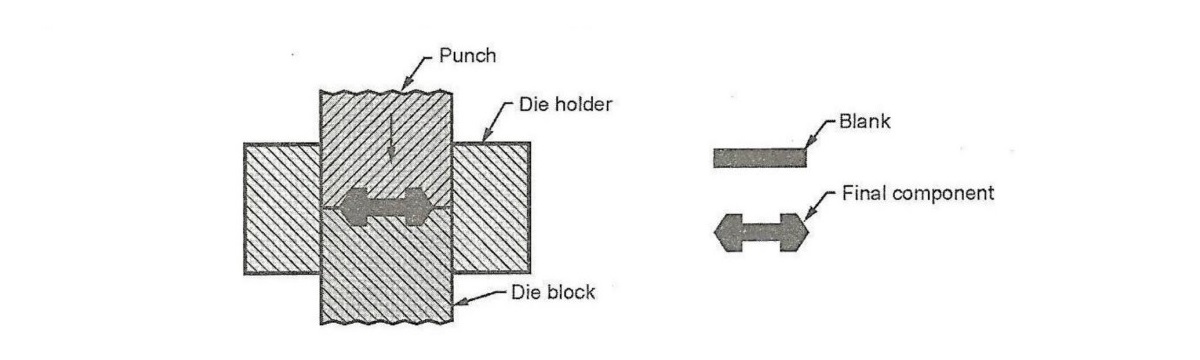

8.0Was ist Prägen (Quetschen)?

Prägen ist ein Präzisionsformungsverfahren, bei dem ein Metallrohling zwischen Stempel und Matrize gelegt und unter hohem Druck gesetzt wird. Das Metall fließt im kalten Zustand plastisch und füllt den Matrizenhohlraum vollständig aus. Mit diesem Verfahren werden Münzen, Medaillen und Schmuckstücke mit feiner Oberflächenstruktur hergestellt.

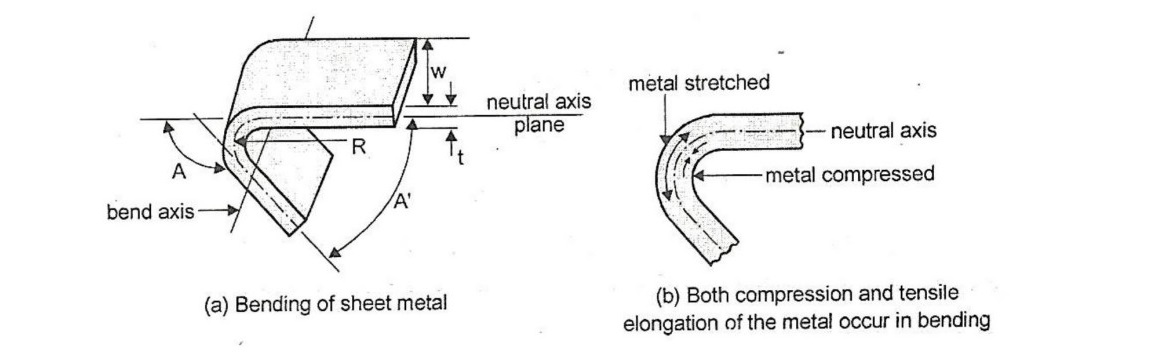

9.0Biegemechanik und gängige Methoden verstehen

Beim Blechbiegen wird das Metall um eine gerade Achse gespannt. Das Material an der Innenseite der Biegung wird gestaucht, während das Material an der Außenseite gedehnt wird. Das Metall wird plastisch verformt, sodass die Biegung nach dem Entfernen der Spannung ihre Form behält. Die Materialdicke wird durch das Biegen im Allgemeinen nicht wesentlich verändert.

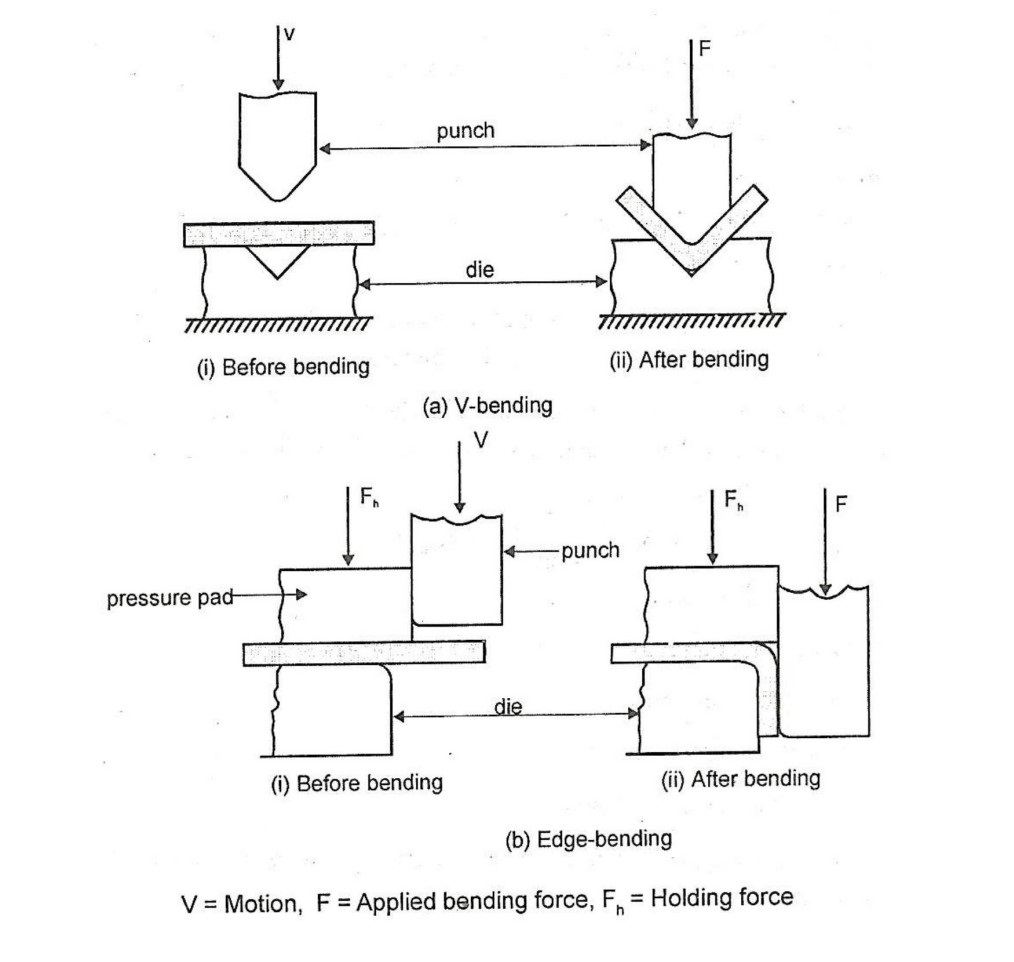

Zwei gängige Biegemethoden sind:

- V-Biegen: Dieses Verfahren wird mit einem V-förmigen Stempel und einer Matrize durchgeführt und ermöglicht eine Reihe von Biegewinkeln von spitz bis stumpf. Es wird in der Regel für Anwendungen mit geringer Produktion eingesetzt und oft auf einer Abkantpresse durchgeführt. V-Matrizen sind relativ einfach und kostengünstig.

- Kantenbiegen: Bei diesem Verfahren wird die Werkstückunterseite mit einem Druckstück gehalten, während ein Stempel das Blech über die Kante der Matrize biegt. Kantenbiegungen sind auf Winkel von 90° oder weniger beschränkt, es sei denn, es werden komplexere Wischmatrizen verwendet. Diese Matrizen sind teurer als V-Matrizen, eignen sich aber für die Großserienproduktion.

10.0Wichtige Faktoren beim Biegen: Biegezugabe, Rückfederung und Kraft

Biegezugabe

Ist der Biegeradius im Verhältnis zur Materialdicke klein, neigt das Material beim Biegen zur Dehnung. Die genaue Schätzung dieser Dehnung ist entscheidend, um sicherzustellen, dass das fertige Teil den Konstruktionsspezifikationen entspricht. Die Biegezugabe (BA) ist die geschätzte Länge der neutralen Achse vor dem Biegen und berücksichtigt die Materialdehnung. Sie lässt sich mit der folgenden allgemeinen Formel berechnen:

BA = (π / 180) × A × (R + K × t)

Wo:

- BA = Biegezugabe (in mm)

- A = Biegewinkel (Grad)

- R = Innenbiegeradius (mm)

- t = Materialdicke (mm)

- K = Faktor zur Schätzung der Lage der neutralen Achse (üblicherweise zwischen 0,33 und 0,5, abhängig von Material und Biegebedingungen)

Eine Dehnung tritt typischerweise auf, wenn der Biegeradius im Vergleich zur Blechdicke klein ist.

Rückfederung

Nach dem Lösen des Biegedrucks bewirkt die im Material gespeicherte elastische Energie eine teilweise Rückstellung in die ursprüngliche Form – die sogenannte Rückfederung. Sie ist definiert als die Vergrößerung des Öffnungswinkels des gebogenen Teils im Vergleich zum Werkzeugwinkel nach der Entlastung.

SB = θ₁ – θ₂

Wo:

- SB = Rückfederung (Grad)

- θ₁ = Öffnungswinkel des Blechteils nach dem Biegen

- θ₂ = Öffnungswinkel des Formwerkzeugs

Biegekraft

Die zum Biegen erforderliche Kraft hängt von Faktoren wie Stempel- und Matrizengeometrie, Materialfestigkeit, Blechdicke und Teilebreite ab. Die maximale Biegekraft lässt sich wie folgt abschätzen:

F = (Kbf × TS × ω × t²) / D

Wo:

- F = Biegekraft (N)

- TS = Zugfestigkeit des Materials (MPa)

- ω = Breite des Teils (mm)

- t = Blechdicke (mm)

- D = Matrizenöffnungsmaß (mm)

- Kbf = Biegekraftkoeffizient

- 33 für V-Biegung

- 33 zum Kantenbiegen

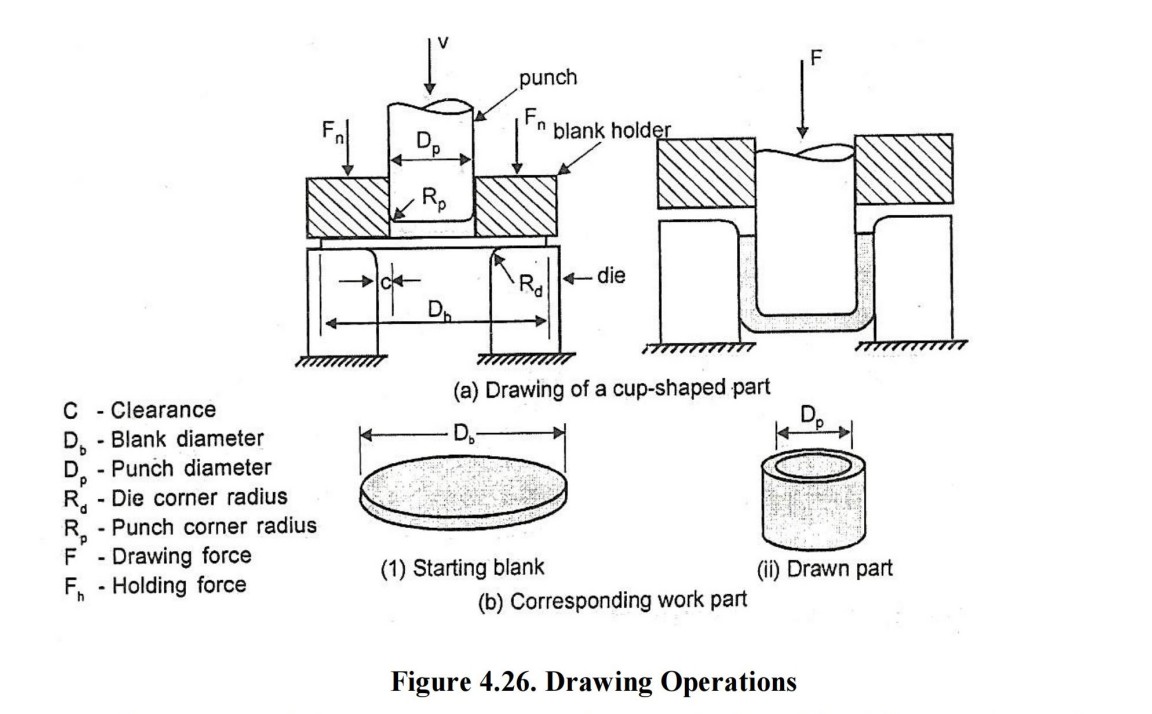

11.0Ziehoperationen: Herstellung von Hohlformen aus flachem Blech

Ziehen ist ein Blechumformungsverfahren zur Herstellung von becher-, kasten- oder anderen Hohlteilen. Ein flacher Blechrohling wird über eine Matrizenvertiefung gelegt und mit einem Stempel hineingedrückt. Ein Blechhalter hält das Material während des Vorgangs an Ort und Stelle.

Typische Anwendungen sind:

- Getränkedosen

- Munitionshülsen

- Spülbecken und Kochgeschirr

- Automobilverkleidungen

Mechanik und Phasen des Tiefziehens

Im grundlegenden Tassenziehprozess:

Ein Rohling mit Durchmesser Db wird mit einem Stempel mit Durchmesser Dp gezogen.

Stempel und Matrize verfügen über Eckradien (Rp und Rd), um ein Ausreißen zu verhindern.

Zwischen Stempel und Matrize ist ein Abstand C vorgesehen:

C ≈ 1,1 × t

Es werden zwei Kräfte angewendet:

Stempelkraft (F) zur Verformung

Blechhalterkraft (Fh) zur Kontrolle des Metallflusses

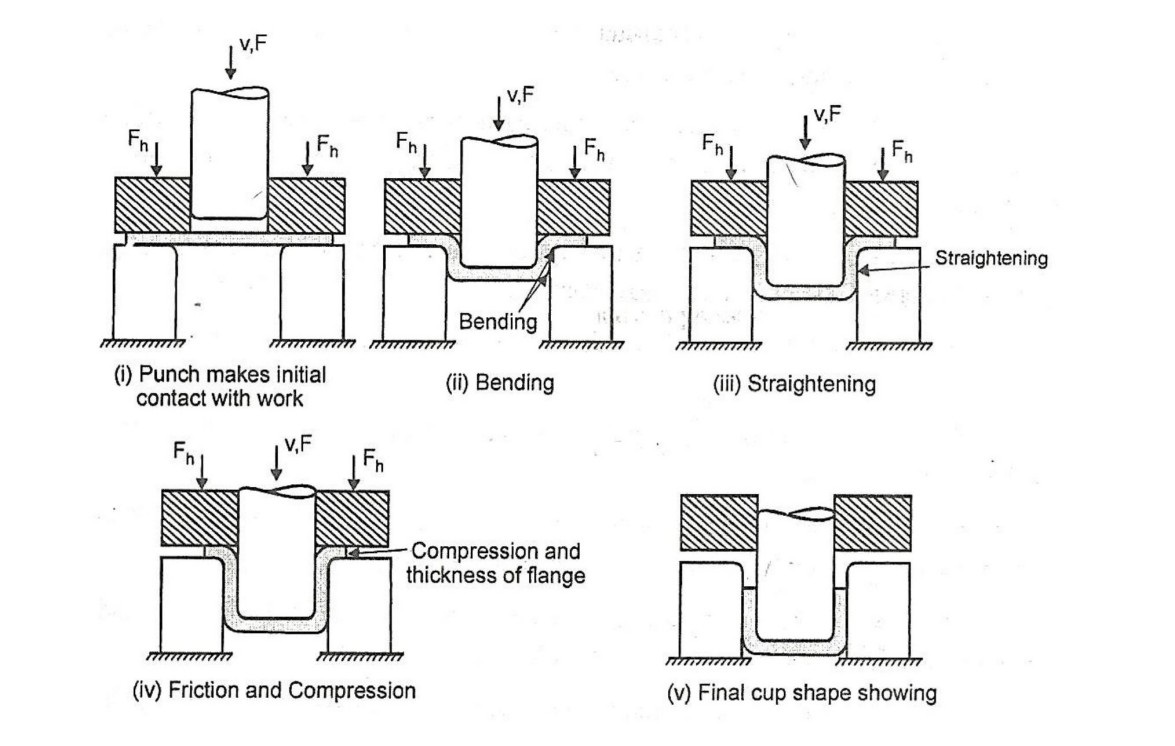

Zu den Phasen des Tiefziehens gehören:

Erstkontakt – Metall wird über den Matrizen- und Stempelradius gebogen.

Richten – Zuvor gebogene Bereiche richten sich beim Einziehen in die Matrize wieder auf.

Ziehen und Komprimieren – Material fließt vom Flansch in die Matrizenhöhle.

Reibung (statisch → dynamisch) wirkt dem Fließen entgegen.

Durch die Kompression am Flansch kommt es zu einer Verdickung und möglicherweise zur Faltenbildung.

Fortgesetztes Ziehen – Der Stempel bewegt sich weiter nach unten und zieht Metall in die Matrize.

Es kann zu einer Ausdünnung der Zylinderwand kommen.

Ein Gleichgewicht zwischen Blechhalterkraft und Reibung ist entscheidend.

Normalerweise ist eine Schmierung erforderlich.

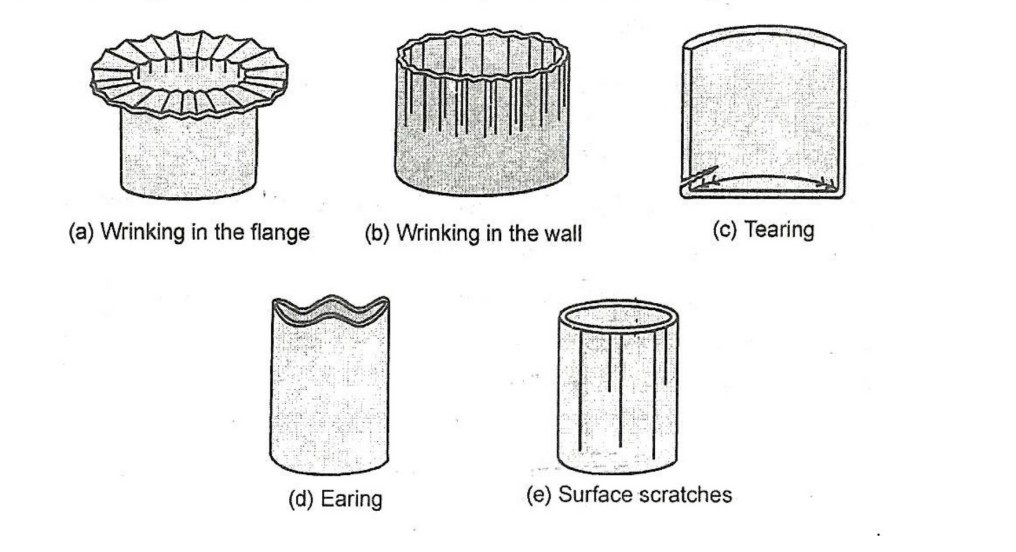

Häufige Fehler beim Zeichnen

- Faltenbildung im Flansch: Radiale Grate aufgrund von Druckbeulen.

- Faltenbildung in der Wand: In die vertikale Wand gezogene Flanschfalten.

- Reißen: Offene Risse in der Nähe der Basis aufgrund hoher Zugspannung.

- Ährenbildung: Ungleichmäßige Kanten (Ähren) aufgrund der Blattanisotropie.

- Oberflächenkratzer: Verursacht durch raue Matrizenoberflächen oder mangelhafte Schmierung.

Streckformverfahren: Große konturierte Bleche für die Luft- und Raumfahrt sowie die Automobilindustrie

Durch Streckformen werden große, präzise konturierte Bleche erzeugt, indem das Metall über einen Formblock über seine Elastizitätsgrenze hinaus gedehnt wird.

Die Rückfederung ist ein zentrales Thema, das beeinflusst wird durch:

- Materialart

- Dicke

- Härte

- Biegeradius (größerer Radius bewirkt größere Rückfederung)

Methoden zur Reduzierung der Rückfederung

Überdehnung durch V-Formblöcke

Eckeneinstellung: Prägen der Ecken zum Abbau elastischer Restspannungen

Streckformverfahren

Formblock-Methode

Der Rohling wird über einen einzelnen Formblock (Patrize) gespannt.

Matrize-Verfahren

Verwendet sowohl männliche als auch weibliche Matrizen für höhere Genauigkeit und Wiederholbarkeit.

12.0Abschluss

Zusammenfassend lässt sich sagen, dass Blechbearbeitungsprozesse wie Scheren, Nibbeln, Biegen, Ziehen, Prägen und Prägen eine entscheidende Rolle bei der Formung von Metallblechen in funktionale und präzise Komponenten spielen.

Ein umfassendes Verständnis der Mechanik und der Variablen, die diese Prozesse beeinflussen – einschließlich Biegetoleranz, Rückfederung und Werkzeugdesign – ermöglicht es Herstellern, Fehler zu minimieren und die Produktion zu optimieren. Ob Sie einfache flache Teile oder komplexe

Konturierte Platten: Die Beherrschung dieser Techniken ist der Schlüssel zur erfolgreichen Blechbearbeitung.

13.0Häufig gestellte Fragen

F1: Was ist der Hauptunterschied zwischen Biegen und Ziehen bei der Blechbearbeitung?

A1: Beim Biegen wird die Form durch plastisches Verformen des Metalls um eine Achse verändert, ohne dass es zu einem nennenswerten Materialfluss kommt. Beim Ziehen hingegen wird Material in eine Matrizenhöhle gezogen, wodurch durch plastischen Fluss Hohlformen entstehen.

F2: Wie kann die Rückfederung beim Biegen minimiert werden?

A2: Die Rückfederung kann durch Überbiegen, Auswahl geeigneter Werkzeuge, Verwendung von weniger elastischem Material und Anwendung geeigneter Biegetoleranzberechnungen während der Konstruktion verringert werden.

F3: Wann ist Nibbeln dem Stanzen vorzuziehen?

A3: Nibbeln wird bevorzugt zum Schneiden komplexer Konturen oder kleiner Produktionsläufe verwendet, bei denen Stanzwerkzeuge teuer oder unpraktisch wären.

F4: Wodurch entstehen Falten beim Tiefziehen und wie können sie verhindert werden?

A4: Falten entstehen durch Druckspannungen im Flanschbereich. Sie können durch Optimierung der Blechhalterkraft, Schmierung und Werkzeuggeometrie minimiert werden.

F5: Warum ist Schmierung bei Umform- und Ziehprozessen wichtig?

A5: Durch die Schmierung wird die Reibung zwischen Blech und Werkzeug verringert, wodurch Oberflächenschäden, übermäßiger Werkzeugverschleiß und Defekte wie Risse oder Faltenbildung vermieden werden.