- 1.0Definition und Kernbildungsmechanismus des Querkeilwalzens

- 2.0Klassifizierung und technische Merkmale von Querkeilwalzverfahren

- 3.0Zentrale technische Engpässe beim Querkeilwalzen: Matrizendesign und -optimierung

- 4.0Anwendung der Finite-Elemente-Analyse (FEA) in Querkeilwalzprozessen

- 5.0Industrielle Anwendungen und technische Vorteile des Querkeilwalzens

- 6.0Zukünftige Entwicklungstrends und Forschungsrichtungen

- 7.0Häufig gestellte Fragen (FAQ)

Bei der Herstellung rotationssymmetrischer Komponenten wie Antriebswellen für Kraftfahrzeuge, Spindeln für Textilmaschinen und Stufenwellen im Maschinenbau hat sich das Querkeilwalzen als effizientes Verfahren zur plastischen Umformung etabliert. Dank seiner einzigartigen Fähigkeit zur kontrollierten Materialverformung ermöglicht es die präzise Umwandlung zylindrischer Rohlinge in Werkstücke mit axial unterschiedlichem Durchmesser. Durch die deutliche Steigerung der Produktionseffizienz und Materialausnutzung ist diese Technologie zu einem unverzichtbaren Kernverfahren der modernen Fertigung geworden.

1.0Definition und Kernbildungsmechanismus des Querkeilwalzens

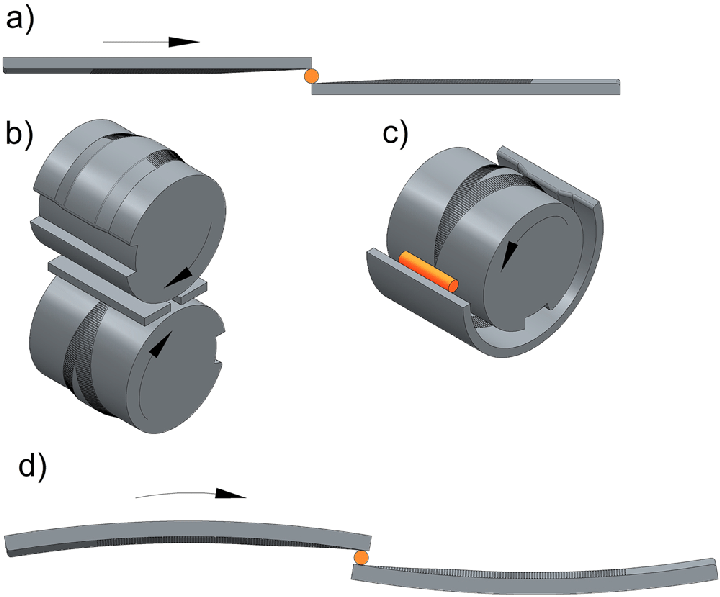

Querkeilwalzen (CWR) ist ein Rotationsumformungsverfahren, das auf den Prinzipien der plastischen Metallverformung basiert. Der grundlegende Mechanismus besteht in der kontrollierten Bewegung keilförmiger Werkzeuge, die radiale Druckkräfte und axiale Zugspannungen auf einen zylindrischen Block ausüben. Durch kontinuierliche plastische Verformung wird der Block präzise in ein rotationssymmetrisches Werkstück mit vorgegebenen axialen Durchmesservariationen umgewandelt.

Dieser Vorgang wird normalerweise auf einer Querkeilwalzmaschine durchgeführt, die präzise radiale und axiale Kräfte anwendet, um eine effiziente Formgebung zu erreichen.

Im Vergleich zum konventionellen Profilwalzen weist das Querkeilwalzen einen wesentlichen Unterschied auf:

- Beim herkömmlichen Walzen wird in erster Linie die Gesamtquerschnittsdicke des Werkstücks reduziert und es wird hauptsächlich bei Platten und Profilen angewendet.

- Beim Querkeilwalzen hingegen wird die Geometrie keilförmiger Werkzeuge genutzt, um einen ungleichmäßigen Volumenstrom entlang der Werkstückachse zu erzeugen. Die koordinierten Effekte von lokaler Kompression und axialer Dehnung ermöglichen die effiziente Ausbildung komplexer Rotationsmerkmale wie Stufen und Verjüngungen.

Anwendungsmodi:

- Vorformen: Wird vor dem Schmieden, der maschinellen Bearbeitung oder anderen nachfolgenden Vorgängen verwendet und liefert nahezu konturierte Knüppel, die die Bearbeitungszugabe und den Energieverbrauch reduzieren.

- Direktumformung: Bei relativ einfachen mittelgroßen und kleinen Wellen (z. B. Nebenwellen in Fahrzeuggetrieben) können die Endteile in einem einzigen Walzschritt hergestellt werden, wodurch eine „hohe Effizienz mit weniger Arbeitsgängen“ erreicht wird.

Technische Vorteile:

- Hohe Produktionseffizienz: Beim kontinuierlichen Walzen können in einer einzigen Schicht Tausende von Teilen hergestellt werden, und zwar mit einer Effizienz, die 5–20 Mal höher ist als bei herkömmlichen Bearbeitungsprozessen.

- Verlängerte Lebensdauer der Matrize: Werkzeuge aus hochfesten, verschleißfesten Werkstoffen können Zehntausende von Teilen pro Arbeitsgang verarbeiten und so die Stückkosten deutlich senken.

- Hohe Materialausnutzung: Bei Umformverlusten unter 10% erreicht die Materialausnutzung 80%–90%, was einer Verbesserung von etwa 30%–40% gegenüber spanenden Verfahren (40%–60%) entspricht.

2.0Klassifizierung und technische Merkmale von Querkeilwalzverfahren

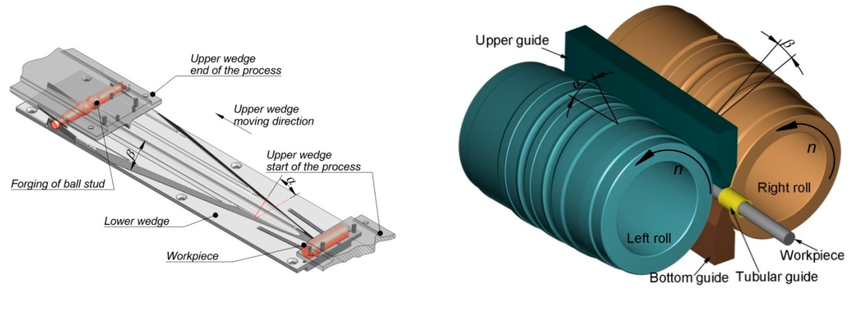

Abhängig von der Geometrie und dem Bewegungsmuster der keilförmigen Werkzeuge kann das Querkeilwalzen in drei gängige Prozesstypen unterteilt werden. Jede Methode ist auf die spezifischen Werkstückeigenschaften und Genauigkeitsanforderungen zugeschnitten:

- Konvexoberflächenwerkzeuge mit synchroner Rotation: Durch den Einsatz von zwei oder mehreren konvexen, keilförmigen Walzen, die sich in die gleiche Richtung mit gleicher Geschwindigkeit drehen, rotiert der Block aufgrund der Reibung in die entgegengesetzte Richtung, während die radiale Kompression eine Verkleinerung und axiale Dehnung bewirkt.

- Eigenschaften: Gleichmäßige Lastverteilung und stabile Verformung. Geeignet für Wellen mit Durchmessern von 6–150 mm und Längen von 40–1200 mm. Hohe Umformgenauigkeit (Maßtoleranz ±0,1 mm, Oberflächenrauheit Ra 1,6–3,2 μm). Wird häufig beim Vorformen kritischer Komponenten wie Getriebewellen und Motornockenwellen in der Automobilindustrie eingesetzt.

- Feste konkave – rotierende konvexe Werkzeugkombination:

Eine Hybridkonfiguration, bei der ein fester konkaver Hohlraum die Blockgeometrie einschränkt, während das rotierende konvexe Keilwerkzeug Antriebskraft und radialen Druck erzeugt. Der Block verformt sich innerhalb der Hohlraumbeschränkungen zunehmend.- Eigenschaften: Hohe lokale Formgenauigkeit, ermöglicht die Herstellung asymmetrischer Verjüngungen und spezieller Nuten. Wird bei Spezialwellen in der Luft- und Raumfahrt sowie nicht standardmäßigen Stufenwellen in Baumaschinen eingesetzt.

- Gegenüberliegende Flachkeile mit linearer Bewegung:

Zwei flache, keilförmige Werkzeuge bewegen sich linear in entgegengesetzte Richtungen und komprimieren den Block radial, um eine Reduzierung und axiale Dehnung zu erreichen.- Eigenschaften: Einfache Matrizenstruktur, niedrige Herstellungs- und Wartungskosten, flexible Parameteranpassung. Geeignet für die Produktion von schlanken Wellen in mittleren und kleinen Chargen, wie z. B. Textilspindeln und Druckmaschinen-Getriebewellen, wodurch die Prozessentwicklungs- und Ausrüstungsinvestitionskosten effektiv gesenkt werden.

Klassifizierung und technische Eigenschaften von Querkeilwalzen

| Prozesstyp | Werkzeugdesign | Werkzeugbewegung | Knüppelverformungsmodus | Anwendbare Abmessungen | Genauigkeit und Oberflächenqualität | Typische Anwendungen |

| Synchronrolle mit konvexer Oberfläche | Doppel-/Mehrfach-Walzen mit konvexer Oberfläche | Synchrone Rotation | Radiale Reduzierung + axiale Verlängerung | Ø6–150 mm, L40–1200 mm | Toleranz ±0,1 mm, Ra1,6–3,2 μm | Getriebehauptwellen, Nockenwellen |

| Fest konkav + rotierend konvex | Fester Hohlraum + rotierender Keil | Kombiniert statisch/rotierend | Lokale komplexe Konturbildung | Nicht standardmäßige asymmetrische Wellen | Hohe Ortsgenauigkeit | Wellen für die Luft- und Raumfahrt, Teile für Baumaschinen |

| Gegenüberliegende Flachkeile (linear) | Flachkeilwerkzeuge | Entgegengesetzte lineare Bewegung | Radiale Reduzierung + axiale Verlängerung | Schlanke mittelgroße bis kleine Schäfte | Mittlere bis hohe Präzision | Textilspindeln, Druckmaschinenwellen |

3.0Zentrale technische Engpässe beim Querkeilwalzen: Matrizendesign und -optimierung

Trotz der hohen Effizienz und Materialausnutzung des Querkeilwalzens (CWR) sind die Konstruktion und Optimierung der Matrizen nach wie vor die größten Herausforderungen, die seine breitere Anwendung einschränken. Die Schwierigkeiten konzentrieren sich hauptsächlich auf drei Aspekte:

- Komplexes Parameterdesign: Die Matrize muss präzise auf das Durchmesservariationsprofil des Werkstücks abgestimmt sein. Dabei sind wichtige Parameter wie Keilwinkel, Eintrittszonenlänge, Spreizzonenneigung und Kalibrierzonenabmessungen zu berücksichtigen. Diese Parameter wirken sich direkt auf die Verformungsrate des Blocks, die Spannungs-Dehnungs-Verteilung und die Umformqualität aus. Da sie stark miteinander verknüpft sind, erfordert die Erzielung einer praktikablen Lösung oft eine multiphysikalische gekoppelte Analyse, die von den Konstrukteuren ein hohes Maß an theoretischem Wissen und praktischer Erfahrung erfordert.

- Strenge Anforderungen an die Bearbeitungsgenauigkeit: Die Arbeitsflächen der Matrize müssen eine Konturgenauigkeit von ±0,05 mm und eine Oberflächenrauheit von unter Ra 0,8 μm aufweisen, um die Maßgenauigkeit und Oberflächenqualität des Werkstücks zu gewährleisten. Diese Anforderungen erfordern moderne Ausrüstung wie 5-Achs-Bearbeitungszentren und Drahterodiermaschinen, was zu langen Produktionszyklen und hohen Herstellungskosten führt.

- Zeit- und ressourcenintensiver Trial-and-Error-Prozess: Die traditionelle Werkzeugentwicklung basiert auf wiederholten Iterationen aus „Design, Bearbeitung, Versuch und Anpassung“. Dieser Prozess erzeugt nicht nur große Mengen fehlerhafter Knüppel, sondern beansprucht auch die Ressourcen des Walzwerks. Der Entwicklungszyklus dauert in der Regel zwei bis drei Monate, was die Kosten und den Zeitaufwand für die Prozessentwicklung erheblich erhöht.

4.0Anwendung der Finite-Elemente-Analyse (FEA) in Querkeilwalzprozessen

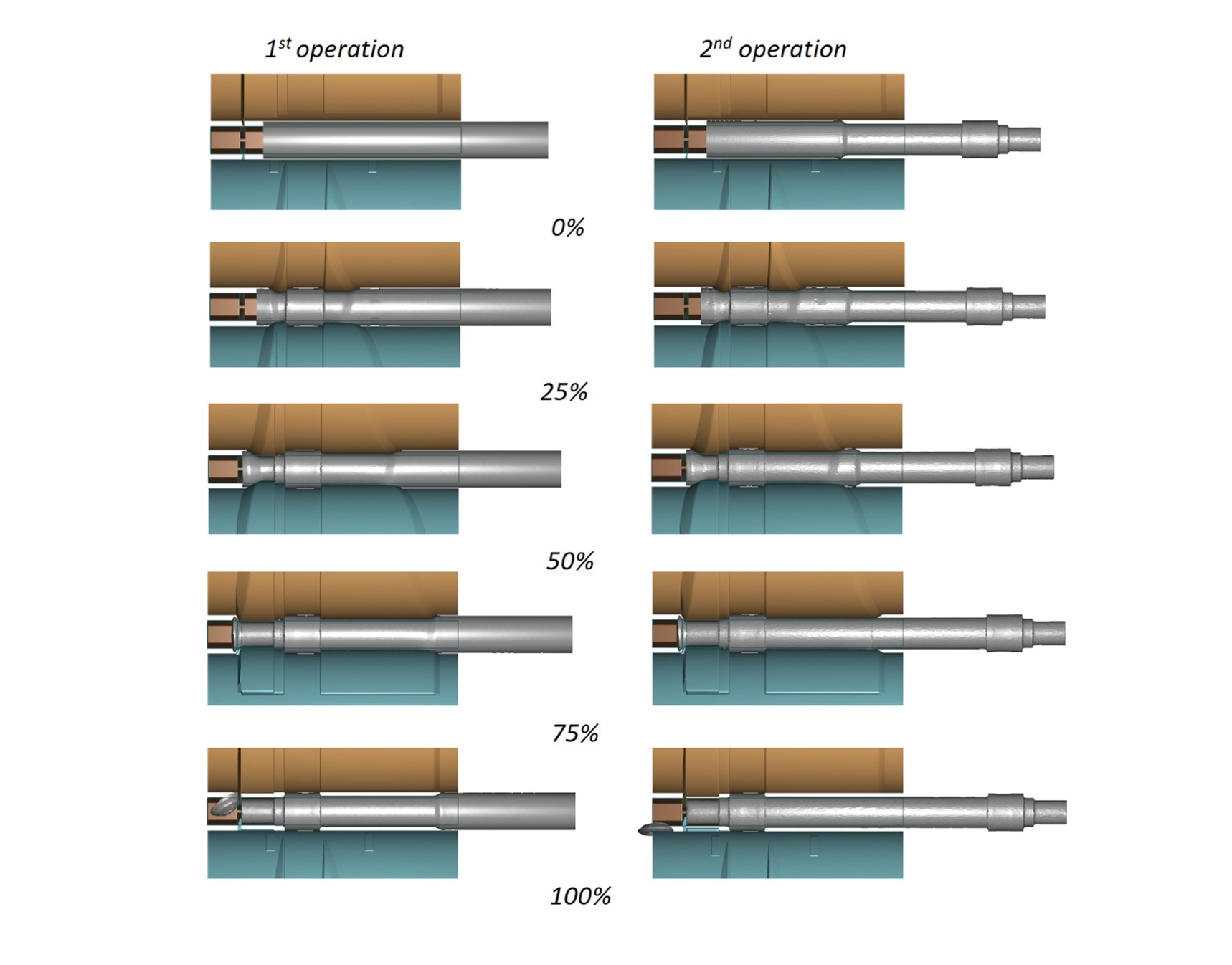

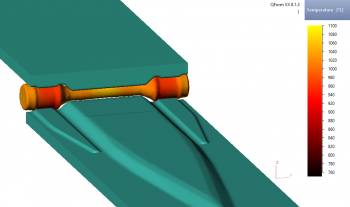

Die Finite-Elemente-Simulation hat sich zu einem wichtigen Werkzeug entwickelt, um die Herausforderungen der Werkzeugkonstruktion zu bewältigen und die Prozessstabilität beim Querkeilwalzen zu verbessern. Ihr Beitrag spiegelt sich vor allem in vier Bereichen wider:

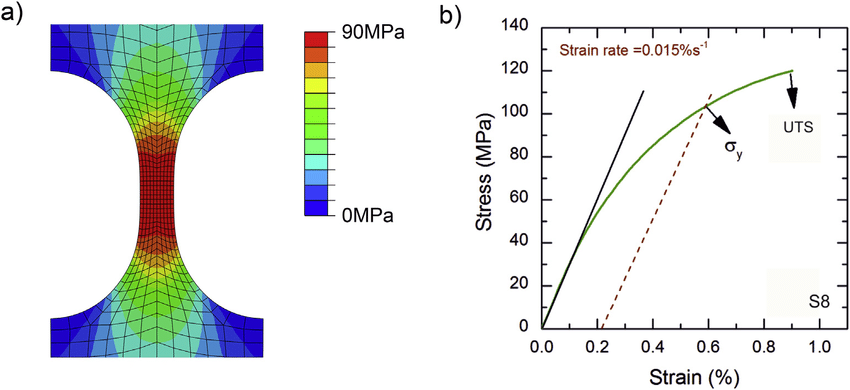

- Virtuelle Optimierung der Werkzeugparameter:

Durch die Entwicklung thermomechanisch gekoppelter Finite-Elemente-Modelle kann die Verformung von Knüppeln unter verschiedenen Keilwinkeln, Vorschubgeschwindigkeiten und Walztemperaturen simuliert werden. Die resultierenden Spannungs-, Dehnungs- und Temperaturverteilungen ermöglichen eine schnelle Identifizierung von Bedingungen, die zu Defekten wie Rissen oder Überlappungen führen. Dies ermöglicht eine Parameteroptimierung in einer virtuellen Umgebung, wodurch der Bedarf an physischen Versuchen deutlich reduziert und die Entwicklungskosten gesenkt werden. - Integrierte Simulation der gesamten Prozesskette:

FEA ermöglicht eine einheitliche Modellierung des Prozesses „Querkeilwalzen – Vorformen – anschließendes Schmieden“. Temperaturfelder, Dehnungsverläufe und mikrostrukturelle Zustände des vorgeformten Blocks können als Ausgangsbedingungen für nachfolgende Schmiedesimulationen übernommen werden. Dies verbessert die Vorhersagegenauigkeit und liefert zuverlässige Informationen für die Optimierung der Schmiedeparameter. - Vorhersage und Kontrolle von Umformfehlern:

Durch Simulation können potenzielle innere Risse, Oberflächenüberlappungen und Maßabweichungen im Voraus vorhergesagt und deren Entstehungsmechanismen aufgezeigt werden. Basierend auf diesen Erkenntnissen können Werkzeugparameter oder Prozessbedingungen (z. B. Walztemperatur, Vorschubgeschwindigkeit) angepasst werden, um das Fehlerrisiko effektiv zu reduzieren und die Umformqualität sicherzustellen. - Wissensaufbau und -transfer:

Visualisierungsergebnisse wie Spannungs-Dehnungs-Konturkarten und Deformationsverläufe bieten Ingenieuren intuitive Einblicke in Prozessmechanismen und Parametereffekte und verkürzen so Lernzyklen. Darüber hinaus können Simulationsdaten in standardisierten Parameterdatenbanken strukturiert werden, was einen systematischen Wissenstransfer unterstützt und die Abhängigkeit von erfahrungsbasiertem Fachwissen reduziert.

Werkzeugparameter und die Rolle der Simulation bei der Optimierung

| Die Parameter | Funktion | Design-Schwierigkeit | Rolle der Simulation bei der Optimierung |

| Keilwinkel | Steuert die Verformungsrate des Blocks | Starke Parameterkopplung, stark erfahrungsabhängig | Virtuelle Optimierung vermeidet zu große oder zu kleine Winkel |

| Länge der Einfahrtszone | Bestimmt die anfängliche Materialdurchdringung | Hohe Präzisionsanforderungen | FEA-Anpassung reduziert Versuch-und-Irrtum-Zyklen |

| Streuhang | Bestimmt die radiale Ausdehnungsgeschwindigkeit | Signifikante Auswirkung auf die Knüppelreduzierung | Die Analyse der Spannungsverteilung leitet die optimale Konstruktion |

| Dimensionierungszonengröße | Kontrolliert die endgültigen Abmessungen und die Oberflächenbeschaffenheit | Erfordert Bearbeitungsgenauigkeit im Mikrometerbereich | Simulation ermöglicht Vorhersage der Maßgenauigkeit |

5.0Industrielle Anwendungen und technische Vorteile des Querkeilwalzens

Aufgrund seiner hohen Effizienz, Materialeinsparungen und Eignung für die Massenproduktion wird das Querkeilwalzen (CWR) in Branchen wie der Automobilindustrie, dem Maschinenbau und der Energiebranche häufig eingesetzt. Typische Anwendungsszenarien sind:

- Automobilbau:

Wird häufig bei der Formgebung oder Endbearbeitung wichtiger Komponenten wie Motorkurbelwellen, Getriebewellen und Antriebshalbwellen verwendet. Im Vergleich zur herkömmlichen Bearbeitung verbessert sich die Materialausnutzung um 30–40 % und die Stückkosten werden deutlich gesenkt. - Maschinen und Anlagen:

Anwendbar für die Herstellung mittelgroßer und kleiner Wellen wie Werkzeugmaschinenspindeln, Antriebswellen von Druckmaschinen und Spindeln von Textilmaschinen. Dank hoher Präzision und reduzierter Bearbeitungszugabe verkürzt das Querkeilwalzen nachfolgende Bearbeitungsschritte und verbessert die Montagegenauigkeit und die Gesamtstabilität der Anlage. - Energieausrüstung:

Wird zur Herstellung großer konischer Wellen, Verbindungswellen und Übergangswellenabschnitte in Windkraft-, Kernkraft- und Erdölanlagen verwendet. Das Verfahren gewährleistet ausreichende Festigkeit bei gleichzeitiger Reduzierung des Materialverbrauchs und der Herstellungskosten.

Modern Querkeilwalzmaschine werden im Automobilbau häufig zum Vorformen von Kurbelwellen, Getriebewellen und Antriebsachsen verwendet.

Zusammenfassung der technischen Vorteile:

- Hohe Effizienz: In einer einzigen Schicht können Tausende von Teilen produziert werden, und zwar mit einer Effizienz, die 5–20 Mal höher ist als bei der maschinellen Bearbeitung.

- Niedrige Kosten: Eine lange Lebensdauer der Matrize und eine geringere Bearbeitungszugabe senken die Gesamtproduktionskosten um 20%–50%.

- Überragende Qualität: Die Werkstücke weisen einen kontinuierlichen Faserverlauf und dichte innere Strukturen auf und weisen eine deutlich höhere Ermüdungsbeständigkeit und Schlagfestigkeit als bearbeitete Teile auf.

6.0Zukünftige Entwicklungstrends und Forschungsrichtungen

Mit der Weiterentwicklung intelligenter Fertigungs- und Digitaltechnologien entwickeln sich Forschung und Anwendung des Querkeilwalzens in Richtung der folgenden Trends:

- Intelligentes Matrizendesign:

Es entstehen KI- und maschinell lernbasierte Parameteroptimierungsmethoden, die die automatische Ermittlung optimaler Keilwinkel, Vorschubgeschwindigkeiten und Walztemperaturen anhand umfangreicher Finite-Elemente-Daten ermöglichen. Diese Entwicklung verkürzt die Konstruktionszyklen und ermöglicht ein versuchsfreies Design. - Multiphysik-gekoppelte Simulation:

Zukünftige Simulationen werden über die thermomechanische Kopplung hinausgehen und auch die mikrostrukturelle Entwicklung, Rekristallisation und Eigenspannungsanalyse einbeziehen. Dies ermöglicht genauere Vorhersagen der mechanischen Eigenschaften und der Lebensdauer von Walzteilen. - Erweiterte Materialanwendungen: Um den Umformungsanforderungen schwer verformbarer Materialien wie hochfesten Stählen, Titanlegierungen und Legierungen auf Nickelbasis gerecht zu werden, konzentriert sich die Forschung auf neue, hochverschleißfeste Matrizenmaterialien und Technologien zur Oberflächenverstärkung, um die Lebensdauer und Zuverlässigkeit der Werkzeuge zu verlängern.

- Umweltfreundliche Produktion und CO2-Reduzierung:

Durch die Senkung der Heiztemperaturen, die Optimierung der Walzwege und die Verbesserung der Materialausnutzung wird erwartet, dass das Querkeilwalzen den Energieverbrauch und die CO2-Emissionen weiter senkt und so den Zielen einer nachhaltigen Fertigung entspricht. - Digitale Integration von Prozessketten:

Zukünftige Produktionslinien für das Querkeilwalzen werden digital mit Schmieden, Wärmebehandlung und Inline-Inspektion integriert, wodurch ein geschlossener Kreislauf aus Design, Fertigung, Inspektion und Feedback entsteht. Dies wird die umfassende Weiterentwicklung des Querkeilwalzens hin zur intelligenten Fertigung vorantreiben.

7.0Häufig gestellte Fragen (FAQ)

Was ist das Querkeilwalzverfahren (CWR)?

Querkeilwalzen ist ein Umformverfahren für rotationssymmetrische Werkstücke, das auf den Prinzipien der plastischen Metallverformung basiert. Durch die Anwendung kontrollierten radialen Drucks und axialen Zugkräften mittels keilförmiger Werkzeuge ermöglicht das Verfahren die Formung von Wellen mit komplexen Geometrien wie Stufen und Kegeln.

Wie funktioniert Querkeilwalzen unterscheiden sich von der konventionellen Bearbeitung oder dem Freiformschmieden?

Beim Querkeilwalzen werden Teile durch kontinuierliche plastische Verformung geformt. Dies bietet eine hohe Materialausnutzung, hohe Produktionseffizienz und stabile Maßgenauigkeit. Im Gegensatz dazu führen spanendes Bearbeiten und Freischmieden zu großen Bearbeitungszugaben, erheblichem Materialabfall, eingeschränkter Genauigkeit und geringer Effizienz.

Welche Wellenarten eignen sich für Querkeilwalzen?

Das Querkeilwalzen eignet sich für die Herstellung von Getriebewellen in Kraftfahrzeugen, Nockenwellen, Spindeln in Textilmaschinen, Antriebswellen in Druckmaschinen und nicht standardmäßigen Stufenwellen in Baumaschinen. Es kann sowohl für die Vor- als auch für die direkte Teileproduktion eingesetzt werden.

Was sind die Vorteile von Querkeilwalzen?

- Hohe Produktionseffizienz: In einer einzigen Schicht können Tausende von Teilen hergestellt werden, und zwar mit einer Effizienz, die 5–20 Mal höher ist als bei der maschinellen Bearbeitung.

- Hohe Materialausnutzung: 80%–90%, etwa 30%–40% höher als bei herkömmlichen Verfahren.

- Hohe Maßgenauigkeit und Oberflächengüte: Die Toleranzen können innerhalb von ±0,1 mm kontrolliert werden, mit einer Oberflächenrauheit Ra von 1,6–3,2 μm.

- Verlängerte Lebensdauer der Matrize: Ein einzelner Matrizensatz kann Zehntausende von Teilen verarbeiten und so die Produktionskosten senken.

Was sind die wichtigsten Herausforderungen in Querkeilwalzen Matrizendesign?

Die Konstruktion erfordert eine präzise Kontrolle von Parametern wie Keilwinkel, Eintrittszonenlänge, Spreizzonenneigung und Kalibrierzonenabmessungen. Diese Parameter sind eng miteinander verknüpft und beeinflussen die Knüppelverformung und die Umformqualität direkt. Dies macht den Konstruktions-, Bearbeitungs- und Prüfprozess äußerst komplex.

Verweise

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287