- 1.0Definition und Kernmerkmale des Schmiedens

- 2.0Klassifizierung nach Schmiedetemperatur

- 3.0Klassifizierung nach Matrizenbeschränkung

- 4.0Klassifizierung nach Ausrüstung und Betrieb

- 5.0Hilfsprozesse beim Schmieden

- 6.0Auswahl von Metallen zum Schmieden

- 7.0Häufige Schmiedefehler und ihre Ursachen

- 8.0Häufig gestellte Fragen (FAQ)

1.0Definition und Kernmerkmale des Schmiedens

Schmieden ist ein Herstellungsverfahren, bei dem Metall durch lokale Druckkräfte geformt wird. Die Schläge werden mit einem Hammer (oft ein Krafthammer) oder einem Gesenk ausgeführt. Schmieden wird häufig nach der Temperatur unterschieden, bei der es durchgeführt wird: Kaltschmieden (eine Art der Kaltumformung), Warmschmieden oder Warmschmieden (eine Art der Warmumformung). Bei den beiden letztgenannten Verfahren wird das Metall erhitzt, üblicherweise in einer Esse. Das Gewicht geschmiedeter Teile kann von weniger als einem Kilogramm bis zu mehreren hundert Tonnen reichen. Schmiede schmieden seit Jahrtausenden; die traditionellen Produkte waren Küchengeschirr, Eisenwaren, Handwerkzeuge, Hieb- und Stichwaffen, Becken und Schmuck.

Seit der industriellen Revolution werden Schmiedeteile häufig in Mechanismen und Maschinen eingesetzt, wo immer eine hohe Festigkeit erforderlich ist. Solche Schmiedeteile erfordern in der Regel eine weitere Bearbeitung (z. B. eine spanende Bearbeitung), um ein fertiges Teil zu erhalten. Heute ist das Schmieden ein bedeutender Industriezweig weltweit.

2.0Klassifizierung nach Schmiedetemperatur

Die wichtigste Grundlage für die Temperaturklassifizierung ist die Rekristallisationstemperatur des Metalls – der kritische Punkt, an dem sich Atome neu anordnen und neue Körner bilden. Auf dieser Grundlage kann das Schmieden in Warmschmieden, Halbwarmschmieden und Kaltschmieden unterteilt werden.

2.1Warmschmieden

- Temperaturbereich: Für Stahl typischerweise 950–1260 °C (variiert je nach Metall und Legierung).

- Hauptmerkmale:

- Hervorragende Metallplastizität, gute Formbarkeit und geringe Formkraft.

- Die Kaltverfestigung wird durch Rekristallisation ausgeglichen, was zu einer geringen inneren Spannung führt.

- Kann Oxidschichtbildung verursachen, die zu einer geringeren Oberflächengüte und Maßgenauigkeit führt.

- Anwendungen: Große Schmiedeteile (z. B. Wellen, Naben), Grobumformung hochfester Legierungen. Geeignet für die Massenproduktion, bei der keine hohe Präzision erforderlich ist.

2.2Warmschmieden

- Temperaturbereich: Unterhalb der Rekristallisationstemperatur, aber oberhalb des Kaltschmiedebereichs. Für Stahl typischerweise 650–950 °C.

- Hauptmerkmale:

- Minimale oder keine Zunderbildung, bessere Oberflächengüte im Vergleich zum Warmschmieden.

- Maßgenauigkeit zwischen Warm- und Kaltschmieden, Umformkraft geringer als beim Kaltschmieden.

- Etwas geringere Formbarkeit im Vergleich zum Warmschmieden; erfordert eine präzise Temperaturkontrolle, um Rissbildung zu vermeiden.

- Anwendungen: Mittelgroße bis kleine Präzisionsteile wie Zahnradrohlinge, bei denen eine hohe Oberflächenqualität erforderlich ist, jedoch keine extreme Kaltschmiedepräzision erforderlich ist.

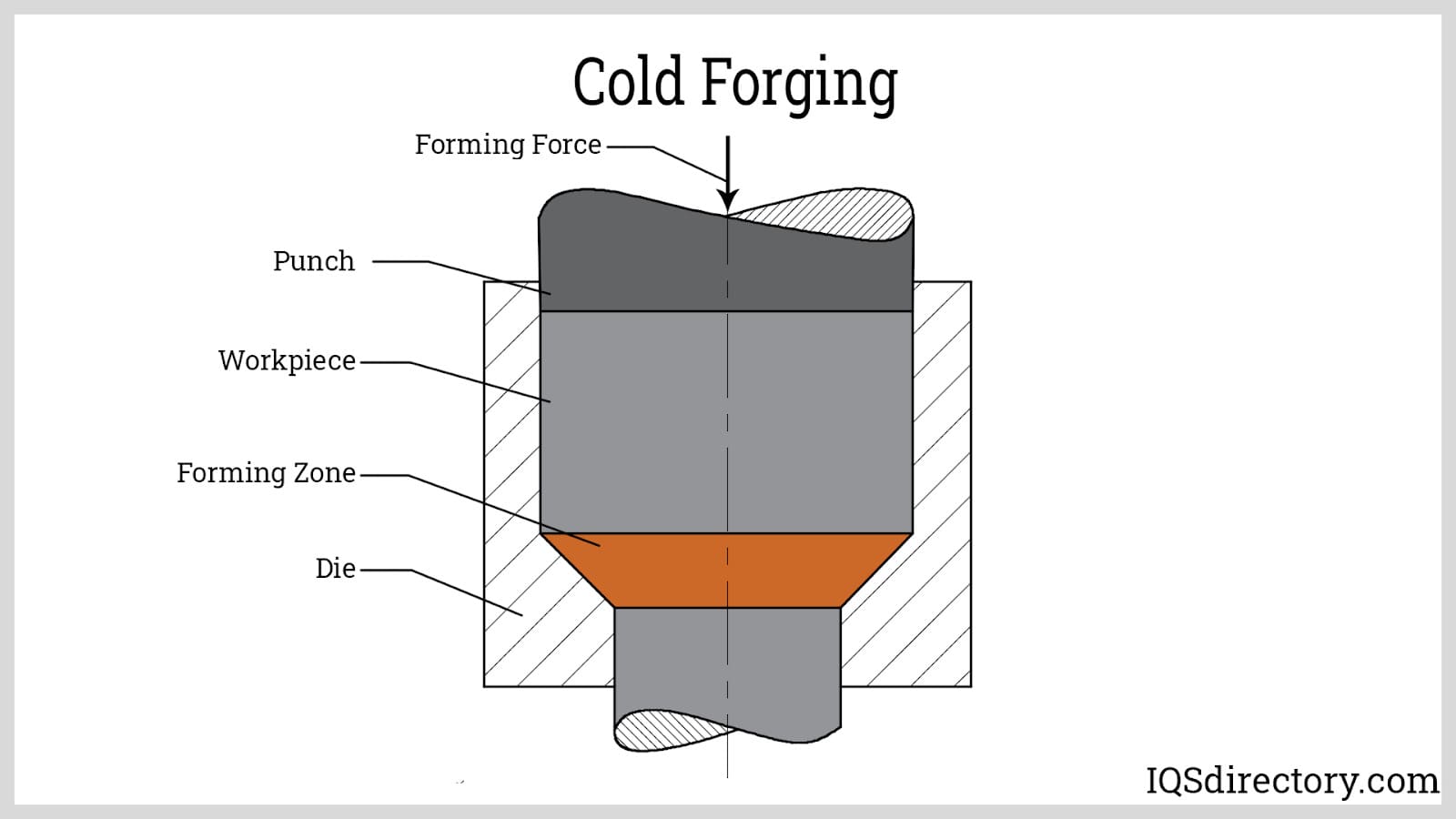

2.3Kaltschmieden

- Temperaturbereich: Bei Stahl beträgt die Temperatur typischerweise Raumtemperatur bis ca. 150 °C; Aluminium und Kupfer werden bei Raumtemperatur kaltgeschmiedet, während 200–400 °C als Warmschmieden gelten, um die Duktilität zu verbessern und die Umformungslasten zu verringern.

- Hauptmerkmale:

- Keine Oxidation, hohe Oberflächengüte, Toleranz von ±0,3 mm erreichbar.

- Eine signifikante Kaltverfestigung verbessert die Streckgrenze und die Ermüdungsbeständigkeit.

- Erfordert hohe Umformkraft und robuste Ausrüstung; beschränkt auf duktile Metalle wie Aluminium, Kupfer und kohlenstoffarmen Stahl.

- Anwendungen: Präzisionsbefestigungen (Bolzen, Schrauben) und kleine Strukturkomponenten (Lagerringe), bei denen Montagetoleranzen direkt eingehalten werden müssen.

Leseempfehlungen:Kaltschmiedeprozess: Prinzipien, Vorteile, Anwendungen und Schlüsseltechnologien

3.0Klassifizierung nach Matrizenbeschränkung

Schmieden kann auch nach dem Ausmaß der Gesenkumschließung kategorisiert werden: Freiformschmieden und Gesenkschmieden.

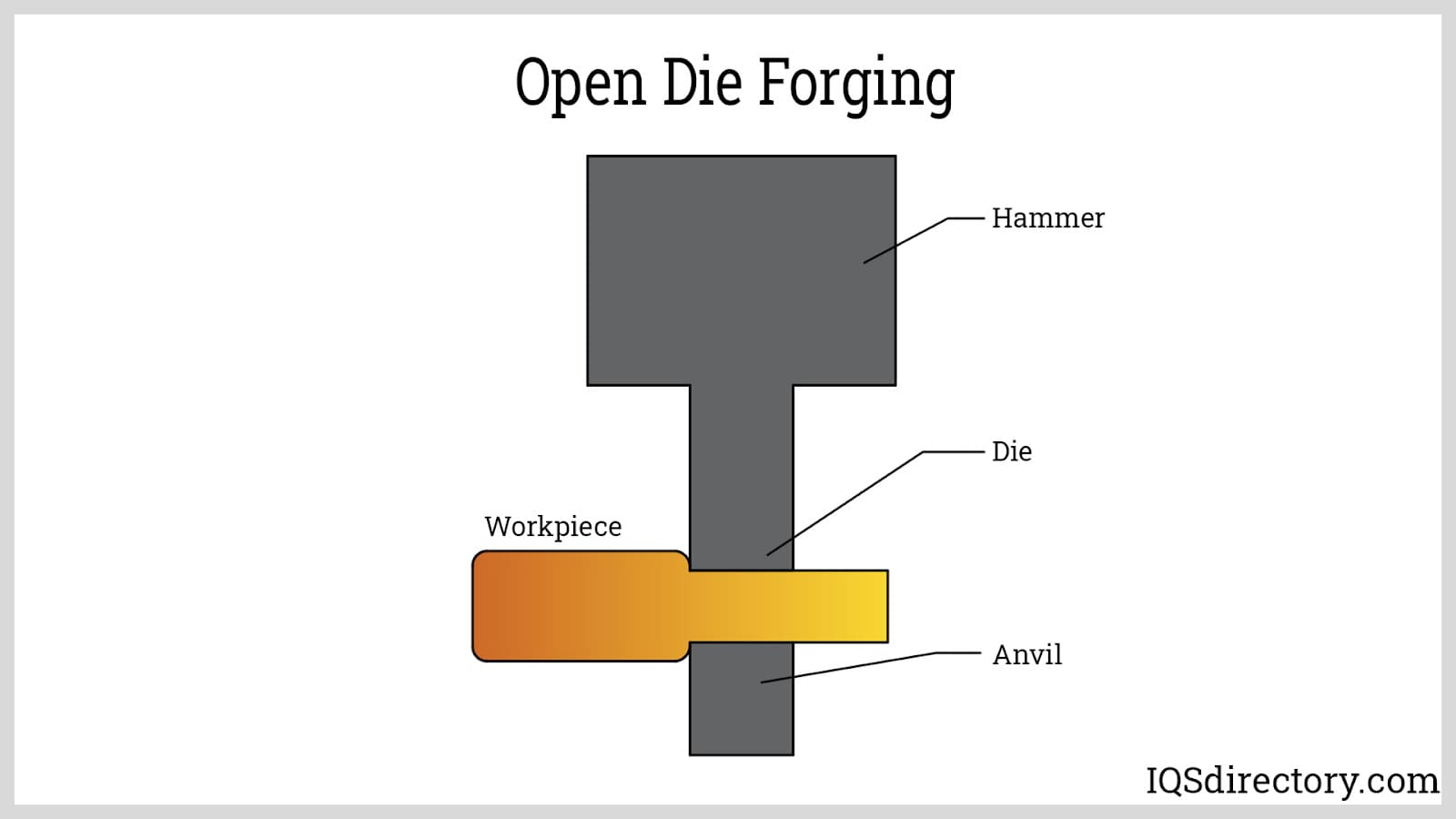

3.1Freiformschmieden (Schmiedeschmieden)

- Verfahrensprinzip: Verwendet Matrizen, die das Werkstück nur teilweise umschließen. Das erhitzte Metall wird durch wiederholtes Hämmern oder Pressen geformt, während es frei nach außen fließt und eine manuelle Neupositionierung erfordert.

- Vorteile: Einfache Matrizenstruktur, niedrige Kosten, geeignet für die Herstellung großer oder unregelmäßiger Schmiedeteile. Der Faserverlauf kann zur Erhöhung der Festigkeit ausgerichtet werden. Geeignet für Kleinserien oder kundenspezifische Produktion.

- Nachteile: Bedienerabhängig, schlechte Maßhaltigkeit, hohe Bearbeitungszugabe, geringe Materialausnutzung.

- Typische Produkte: Große Wellen, Scheiben, Blöcke und kundenspezifische Industrieteile.

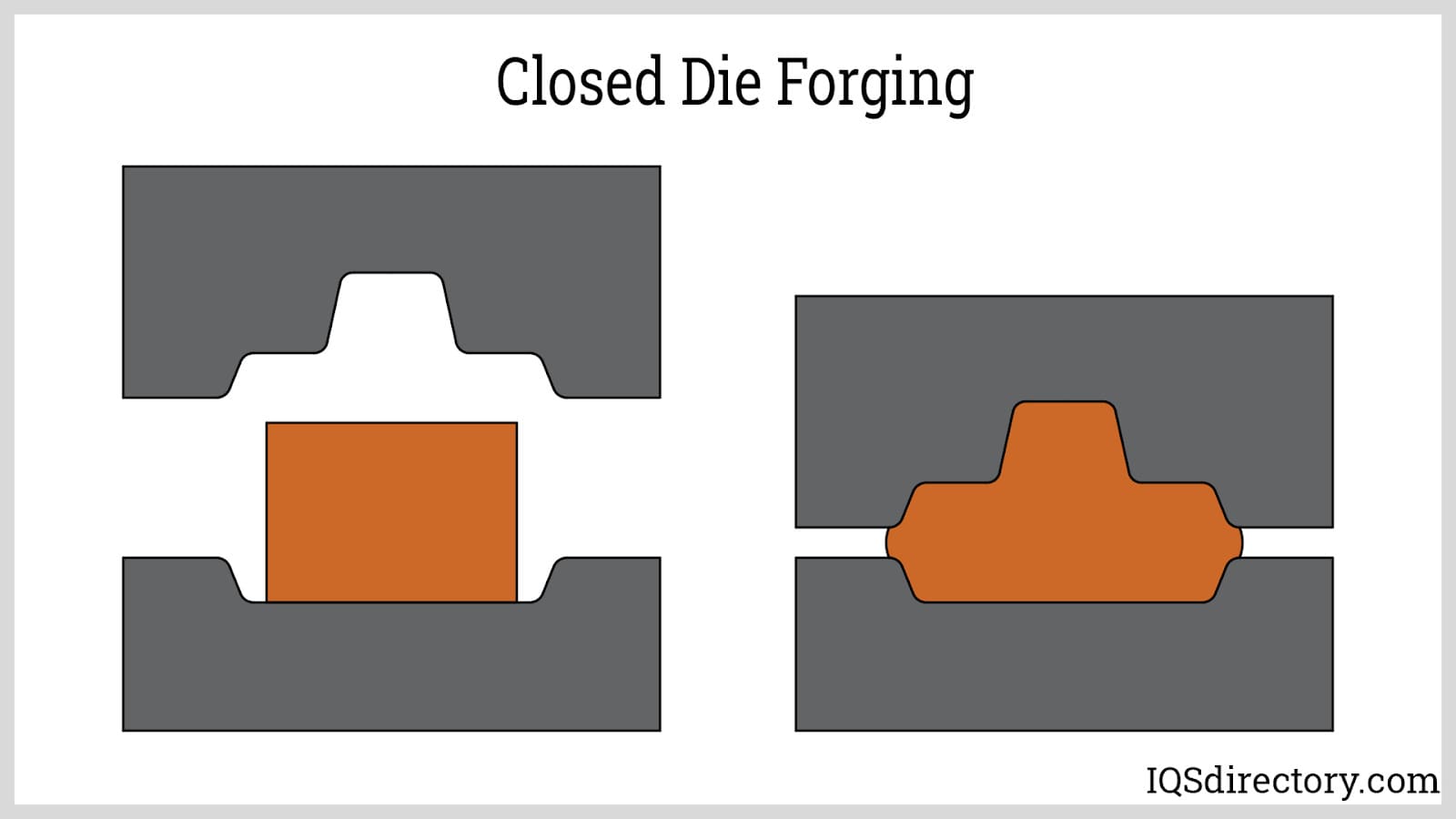

3.2Gesenkschmieden (Impressionsschmieden)

- Verfahrensprinzip: Ober- und Untergesenk bilden eine der Teilegeometrie entsprechende Kavität. Vorgewärmte Rohlinge füllen die Kavität unter Druck; überschüssiges Material fließt als Grat heraus und wird später beschnitten. Beim gratlosen Schmieden wird die Kavität vollständig umschlossen, um Gratbildung zu vermeiden.

- Vorteile: Hohe Maßgenauigkeit, gute Wiederholbarkeit, geeignet für die Massenproduktion. Der Faserverlauf richtet sich nach der Teilegeometrie und verbessert so die mechanischen Eigenschaften.

- Nachteile: Komplexe Matrizenkonstruktion, hohe Werkzeugkosten, strenge Anforderungen an Knüppel und Schmierung für gratloses Schmieden. Hohe Anfangsinvestition.

- Typische Produkte: Automobilkomponenten (Pleuelstangen, Zahnräder), Werkzeugteile, mittlere bis kleine Präzisionsstrukturen.

4.0Klassifizierung nach Ausrüstung und Betrieb

4.1Gesenkschmieden

- Prinzip: Beim Gesenkschmieden wird ein Hammer oder Stößel verwendet, der durch Dampf, Hydraulik, Pneumatik oder Elektroantriebe angetrieben wird und auf das Werkstück fällt, um es augenblicklich zu verformen. Es gibt sowohl Freiform- als auch Gesenkschmiedevarianten. Beim Freiformschmieden muss das Werkstück manuell neu positioniert werden, während beim Gesenkschmieden überschüssiges Material als Grat abfließen kann. Moderne Anlagen verwenden oft eine Pneumatischer Schmiedehammer um kontrollierte, hochfrequente Stöße zu erzielen, die Konsistenz zu verbessern und die Ermüdung des Bedieners zu verringern.

- Anwendungen: Ideal für mittelgroße bis kleine Teile wie Wellen, landwirtschaftliche Geräte und mechanische Komponenten. Durch Freiform-Gesenkschmieden können große oder unregelmäßige Formen erzeugt werden, bei denen die Richtung des Kornverlaufs entscheidend ist.

- Vorteile und Einschränkungen: Schnelle Verformung, starke Richtungseigenschaften; die Maßgenauigkeit hängt jedoch von der Geschicklichkeit des Bedieners ab und beim Gesenkschmieden ist ein Gratbeschnitt erforderlich.

4.2Pressschmieden

- Prinzip: Beim Pressschmieden wird anstelle von Stößen langsamer, kontinuierlicher Druck ausgeübt, wodurch eine gleichmäßige Metallverformung erreicht wird. Es kann mit offenen oder geschlossenen Gesenken mit mechanischen oder hydraulischen Pressen durchgeführt werden.

- Anwendungen: Geeignet für große oder komplexe Komponenten, einschließlich Kurbelwellen, Pleuelstangen und Strukturteile, die eine gleichmäßige Spannungsverteilung erfordern.

- Vorteile: Kontrollierte Verformung, verbesserte Oberflächenbeschaffenheit, bessere Detailgenauigkeit mit beheizten Matrizen.

- Einschränkungen: Langsamer als Gesenkschmieden und höhere anfängliche Ausrüstungskosten.

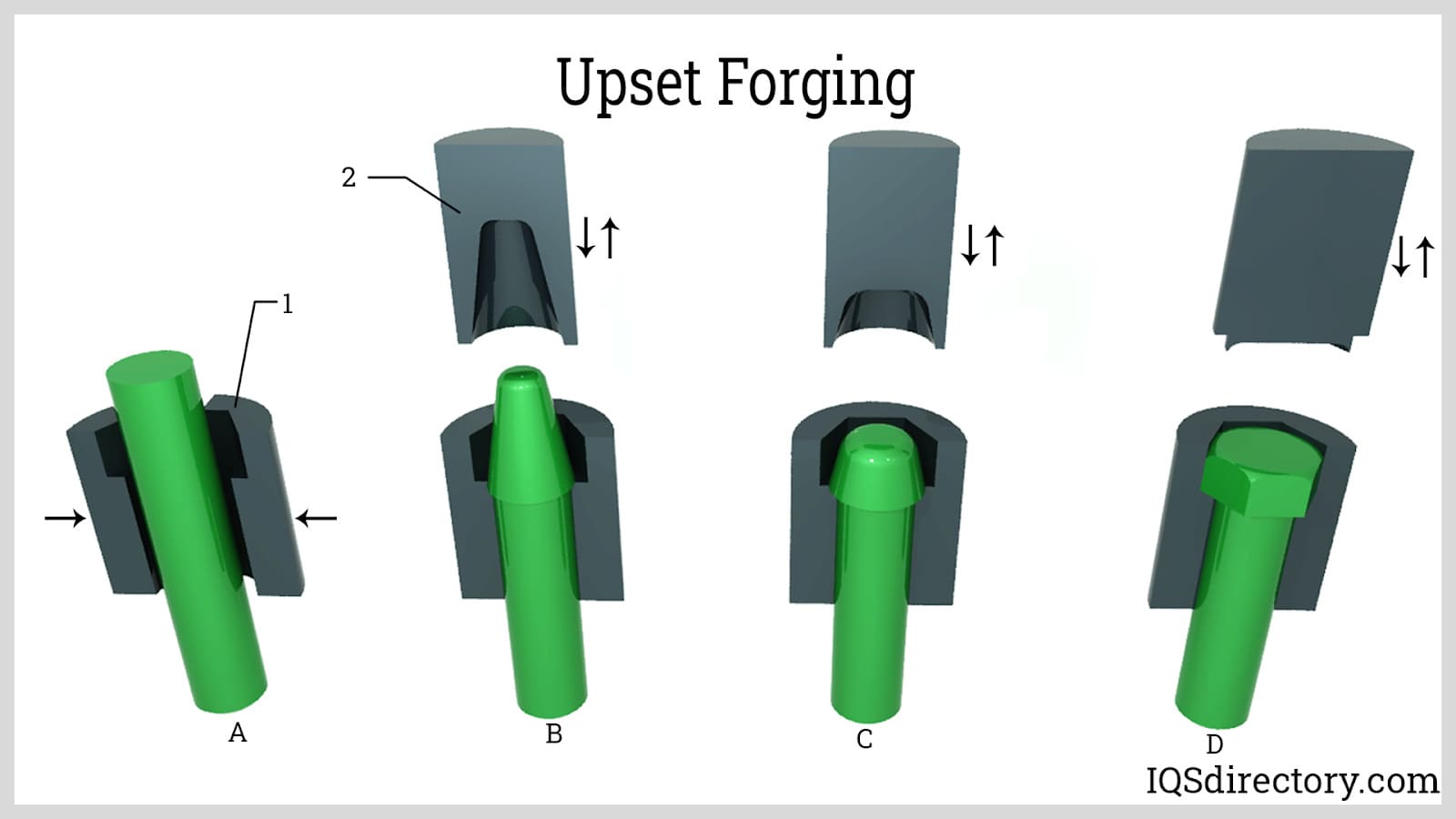

4.3Stauchschmieden

- Prinzip: Beim Stauchschmieden wird ein Stab oder Block axial komprimiert, wodurch seine Länge verkürzt und sein Durchmesser vergrößert wird. Mehrkavitätengesenke ermöglichen die sequenzielle Formgebung von Merkmalen.

- Anwendungen: Befestigungselemente (Bolzen, Schrauben), Motorventile, Kupplungen und andere Teile, deren Durchmesser erweitert werden muss. Produktionslinien mit hohem Durchsatz können Dutzende bis Hunderte von Teilen pro Minute produzieren.

- Notiz: In der modernen Produktion häufig in automatisierte Systeme für Verbindungselemente integriert.

4.4Automatisches Warmschmieden

- Prinzip: Automatisierte Warmschmiedelinien kombinieren Erhitzen, Entzundern, Scheren und Schmieden in mehreren Stationen. Gratlose Prozesse minimieren den Materialabfall und verbessern die Effizienz.

- Anwendungen: Großserienproduktion kleiner bis mittelgroßer symmetrischer Teile, beispielsweise Automobilkomponenten.

- Vorteile und Einschränkungen: Hoher Durchsatz, gleichbleibende Qualität; Produktionsrate und Toleranzen hängen von der Teilegeometrie ab. Die Investitionen in die Ausrüstung betragen mehrere Millionen Dollar, und die Linien sind typischerweise für kleine symmetrische Teile ausgelegt.

Viele moderne CNC-Rollschmiedemaschinen werden in automatisierten Warmschmiedelinien eingesetzt, um die Verformung präzise zu steuern und die Wiederholbarkeit bei großen Chargen sicherzustellen.

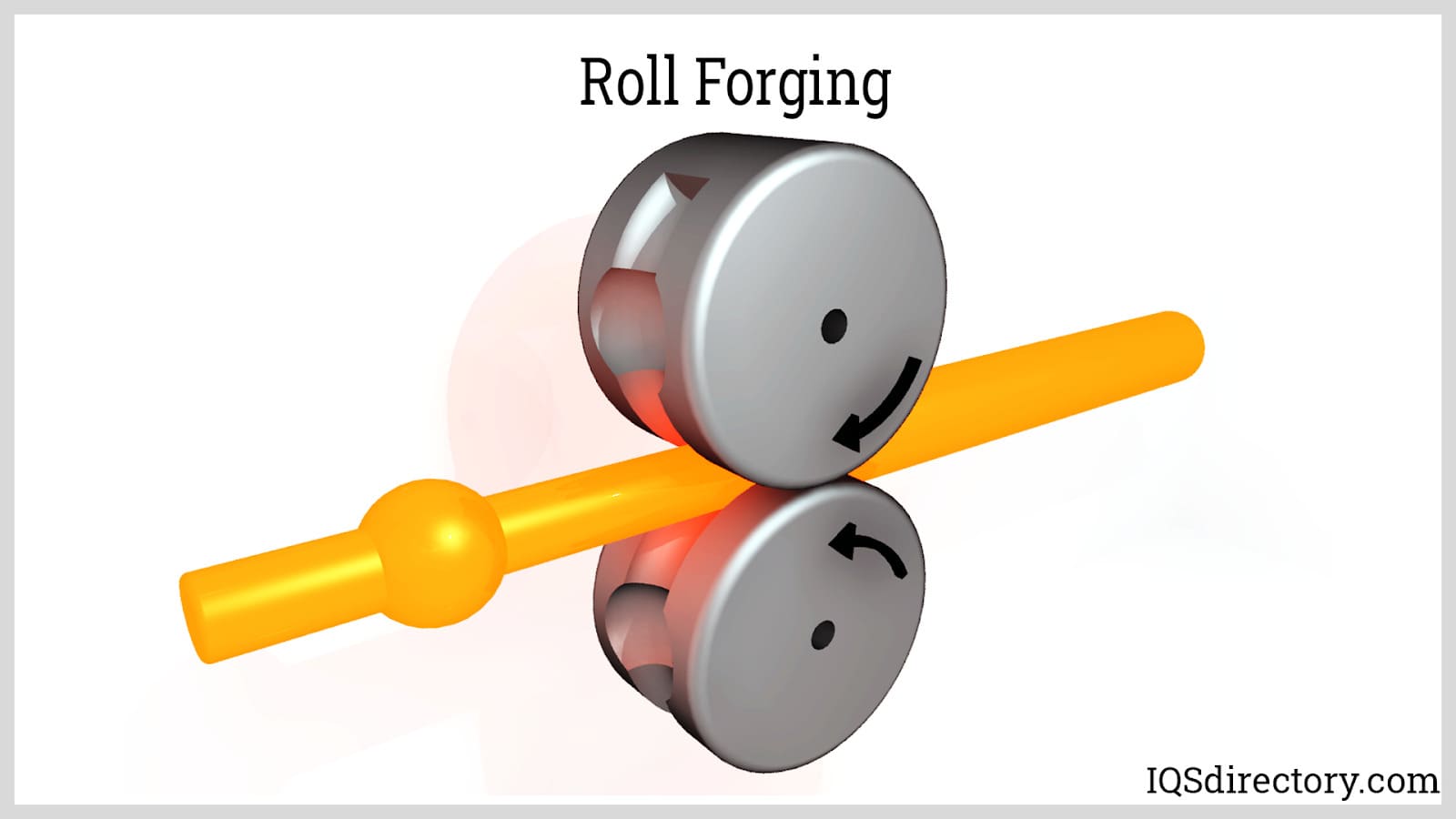

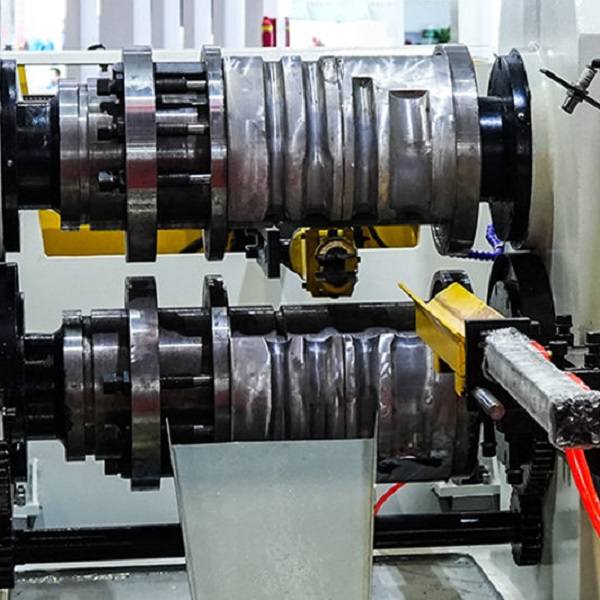

4.5Walzschmieden

- Prinzip: Erhitzte Stäbe werden durch geriffelte Walzen geführt, um die Dicke zu reduzieren und das Werkstück zu verlängern. Durch mehrere Durchgänge oder Walzenwechsel wird die endgültige Form erreicht.

- Anwendungen: Wellen, Achsen, Federn und Werkzeugrohlinge.

- Vorteile: Gratfreier, gleichmäßiger Kornverlauf, geeignet für die kontinuierliche Produktion länglicher Bauteile.

CNC-Rollschmiedemaschinen ermöglichen eine präzise Steuerung der Walzengeschwindigkeit, des Spalts und der Knüppelrotation und gewährleisten so Maßkonsistenz und wiederholbaren Kornfluss.

4.6Ringwalzen

- Prinzip: Beim Ringwalzen werden nahtlose Ringe durch das Zusammenpressen von Hohlblöcken zwischen Walzen hergestellt. Der Innendurchmesser vergrößert sich, während die Wandstärke kontrolliert wird. Die Größen reichen von kleinen Industrieringen bis hin zu großen Windkraftanlagensockeln.

- Anwendungen: Lagerringe, Flansche, große Strukturringe.

- Vorteile und Einschränkungen: Hohe Materialeffizienz, Kornverlauf umlaufend ausgerichtet; erfordert vorgeformte Hohlblöcke.

Fortschrittlich CNC-Ringwalzmaschinen Und Radial- und Axialringwalzmaschinen bieten eine automatisierte Kontrolle über die Ringausdehnung, die Dornrotation und die Wandstärke und ermöglichen so die endkonturnahe Produktion komplexer Ringe.

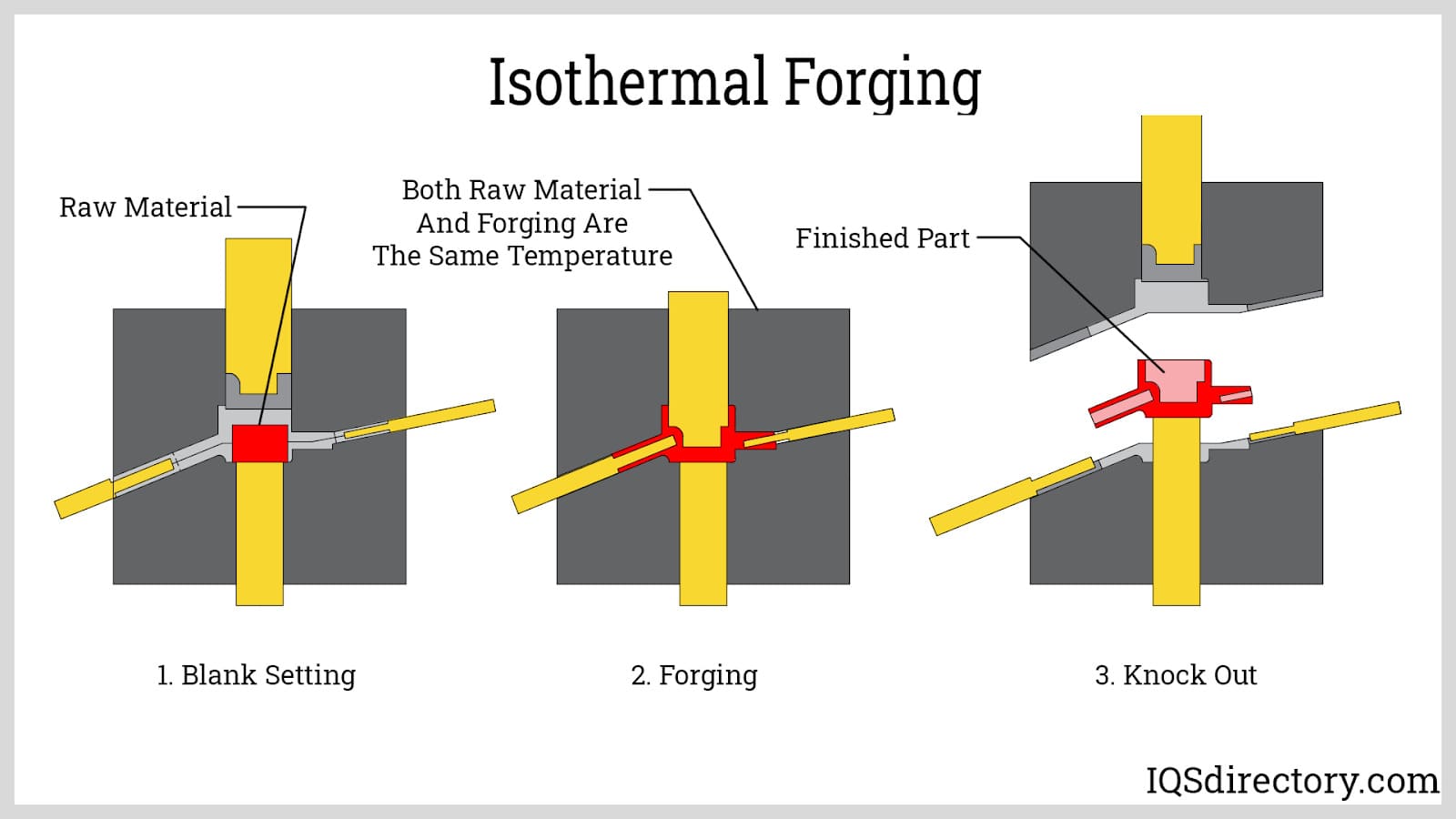

4.7Isothermschmieden

- Prinzip: Matrize und Block werden auf nahezu identischer Temperatur gehalten, um Rissbildung zu reduzieren und eine gleichmäßige Verformung zu ermöglichen.

- Anwendungen: Schwer verformbare Legierungen, Luft- und Raumfahrtkomponenten wie Turbinenschaufeln.

- Vorteile: Hervorragende mikrostrukturelle Kontrolle und reduzierte Defektbildung.

- Einschränkungen: Es sind spezielle Matrizen und eine präzise Temperaturkontrolle erforderlich; langsamere Zyklen als beim herkömmlichen Warmschmieden.

4.8Induktionsschmieden

- Prinzip: Durch elektromagnetische Induktion werden Knüppel vor dem Schmieden schnell und lokal erhitzt, oft in Kombination mit Gesenk- oder Pressschmieden.

- Anwendungen: Automobil- und Luftfahrtkomponenten, die eine lokale Verformung bei hohen Temperaturen erfordern.

- Vorteile: Effiziente Erwärmung, reduzierte Ablagerungen, konsistenter Prozess; präzise Kontrolle über beheizte Zonen.

- Einschränkungen: Hohe Ausrüstungsinvestitionen; begrenzt durch Werkstückgröße und Spulendesign.

5.0Hilfsprozesse beim Schmieden

Die endgültige Leistung eines Schmiedeteils hängt nicht nur vom Umformvorgang selbst ab, sondern auch von einer Reihe von Zusatzprozessen zur Optimierung der metallurgischen Qualität. Wichtige unterstützende Techniken sind Glühen, Anlassen und Gesenkschmierung:

Glühen:

- Zweck: Verbessern Sie die Duktilität und Bearbeitbarkeit des Metalls, lösen Sie beim Schmieden entstehende innere Spannungen und verringern Sie die Härte.

- Verfahren: Das Schmiedestück wird entweder über die Rekristallisationstemperatur (nach dem Warmschmieden) oder darunter (vor dem Kaltschmieden) erhitzt, für einen definierten Zeitraum gehalten und anschließend kontrolliert abgekühlt. Durch die Anpassung der Abkühlgeschwindigkeit wird die Korngröße verfeinert, wobei feine Körner die Zähigkeit verbessern.

- Anwendung:Durch Glühen nach dem Warmschmieden wird die Rissbildung bei der anschließenden Bearbeitung verhindert, während durch Kugelglühen vor dem Kaltschmieden perlitische Strukturen verfeinert, die Duktilität verbessert und die Umformungsbelastungen reduziert werden.

Anlassen:

- Zweck:Gleichen Sie Härte und Zähigkeit des Schmiedestücks aus, verringern Sie die Sprödigkeit nach dem Abschrecken und stabilisieren Sie die Maßgenauigkeit.

- Verfahren:Das abgeschreckte Schmiedestück wird erneut auf eine Temperatur unterhalb des kritischen Punktes (üblicherweise 200–600 °C bei Stählen) erhitzt, für eine bestimmte Dauer gehalten und anschließend abgekühlt. Bei höheren Anlasstemperaturen nimmt die Härte ab und die Zähigkeit zu.

- Anwendung:Bauteile, die Stoß- oder Wechselbelastungen ausgesetzt sind (z. B. Kurbelwellen, Zahnräder), müssen gehärtet werden, um eine Kombination aus hoher Festigkeit und hoher Zähigkeit zu erreichen.

Werkzeugschmierung:

- Funktion:Reduzieren Sie die Reibung zwischen Metall und Matrizen, verhindern Sie Oberflächendefekte oder tonnenförmige Verformungen, verlängern Sie die Lebensdauer der Matrizen und erleichtern Sie den ordnungsgemäßen Metallfluss in die Hohlraumdetails.

- Anforderungen:Beim Warmschmieden werden hochtemperaturbeständige Schmiermittel (z. B. auf Graphitbasis) benötigt, während beim Kaltschmieden reibungsarme, leicht entfernbare Schmiermittel (z. B. auf Metallseifenbasis) erforderlich sind.

6.0Auswahl von Metallen zum Schmieden

Fast alle Metalle und Legierungen lassen sich schmieden. Die Wahl des Materials hängt jedoch vom Anwendungszweck und den Leistungsanforderungen des fertigen Bauteils ab. Gängige Industriemetalle und ihre Eigenschaften sind:

| Metall / Legierung | Wichtige Eigenschaften | Geeignete Schmiedeverfahren | Typische Anwendungen |

| Kohlenstoff- und legierte Stähle | Hohe Festigkeit, niedrige Kosten, ausgezeichnete Warmschmiedbarkeit, gutes Wärmebehandlungsverhalten | Warmschmieden, Halbwarmschmieden | Kfz-Kurbelwellen, Landmaschinenteile, Werkzeuge |

| Edelstahl | Hervorragende Korrosionsbeständigkeit, hohes Verhältnis von Festigkeit zu Gewicht | Typisch sind Warmschmieden und Halbwarmschmieden; Kaltschmieden ist für austenitische Güten (z. B. 304/316) möglich, während martensitische oder ausscheidungshärtende Güten Halbwarm- oder Halbwarmschmieden erfordern können. | Komponenten für chemische Geräte, Befestigungselemente für die Luft- und Raumfahrt |

| Aluminium und Aluminiumlegierungen | Geringe Dichte, ausgezeichnete Duktilität, hervorragende Kaltschmiedbarkeit | Kaltschmieden, Halbwarmschmieden | Leichtbauteile (z. B. Autoräder, Elektronikgehäuse) |

| Titan und Titanlegierungen | Hohe Festigkeit, ausgezeichnete Hochtemperatur- und Korrosionsbeständigkeit, schwer zu verformen | Warmschmieden, Isothermschmieden | Flugzeugtriebwerksschaufeln, Raumfahrzeugstützen |

| Kupfer und Messing | Hervorragende elektrische Leitfähigkeit, hohe Duktilität, glatte Oberfläche beim Kaltschmieden | Kaltschmieden, Halbwarmschmieden | Elektrische Steckverbinder, Ventile, Hardwarekomponenten |

6.1Schmiedeteile im Vergleich zu anderen Fertigungsverfahren

Die Vorteile von Schmiedeteilen liegen in der plastischen Verformung im Festkörper und der optimierten Kornstruktur. Ihre Eigenschaften unterscheiden sich deutlich von gegossenen, geschweißten und bearbeiteten Produkten:

Schmiedeteile vs. Gussteile

| Dimension des Vergleichs | Schmiedeteile | Gussteile |

| Strukturelle Integrität | Frei von Porosität und dendritischen Defekten; der Kornverlauf folgt der Teilegeometrie; die Festigkeit ist typischerweise 20% höher als bei vergleichbaren Gussteilen | Anfällig für Gasporosität und Schrumpfungsdefekte; zufällige Kornausrichtung; geringere Ermüdungsbeständigkeit |

| Toleranz und Komplexität | Eingeschränkte Eignung für dünne Wände oder tiefe Hohlräume; größere Toleranzen erfordern eine Bearbeitung | Geeignet für komplexe Geometrien mit feinen Details; oft nahezu endkonturnah mit minimaler Nachbearbeitung |

| Materialnutzung | Beim Warmschmieden entsteht Grat (10–20% Materialverlust); beim Kaltschmieden/gratlosen Schmieden wird eine höhere Effizienz erreicht | Beim Gießen werden Anschnitte und Steigrohre verwendet (20–30% Materialverlust), aber die Fähigkeit zur Herstellung einer nahezu endkonturnahen Form ist höher |

| Kostenüberlegungen | Hohe Matrizenkosten; wirtschaftlich für die Massenproduktion | Niedrige Formkosten (z. B. Sandguss); wirtschaftlicher bei Kleinserien |

Schmiedeteile vs. Schweißbaugruppen:

- Stärke:Schmiedeteile sind einteilige Strukturen ohne Schweißnahtfehler (z. B. Porosität, unvollständige Verschmelzung) und bieten eine gleichbleibende Schlagfestigkeit und Ermüdungsbeständigkeit. Schweißbaugruppen weisen Schweißnähte als „Schwachstellen“ auf, die bei Spannungskonzentration zur Rissbildung neigen.

- Materialverwendung:Schmiedeteile erhalten ihre Form durch Verformung mit minimalem Abfall. Geschweißte Strukturen erfordern das Schneiden und Zusammensetzen mehrerer Teile, was zu einem höheren Materialverlust führt.

- Produktionseffizienz:Schmiedeteile können für die Massenproduktion hochautomatisiert werden, während Schweißbaugruppen manuelles oder robotergestütztes Schweißen sowie zusätzliche zerstörungsfreie Prüfungen (z. B. Röntgenprüfung) erfordern, was die Prozesskomplexität erhöht.

Schmiedeteile vs. bearbeitetes Stangenmaterial:

- Kornstruktur:Bei Schmiedeteilen folgt der Faserverlauf der Teilegeometrie und erhöht so die Richtungsfestigkeit. Bei der Bearbeitung wird durch die Faser geschnitten, wodurch die Ermüdungsbeständigkeit verringert wird.

- Größenbereich:Durch Schmieden können Komponenten von unter 1 Zoll bis über 450 Tonnen hergestellt werden, während die Bearbeitung durch die verfügbaren Lagergrößen begrenzt ist.

- Kosten:Durch endkonturnahe Schmiedeteile wird die anschließende Bearbeitung reduziert, was die Kosten in der Massenproduktion senkt. Der Bearbeitungsabfall kann 30–50% des Rohmaterials betragen.

7.0Häufige Schmiedefehler und ihre Ursachen

Obwohl Schmieden ein ausgereiftes und etabliertes Verfahren ist, können aufgrund von Konstruktionsfehlern, Bedienungsfehlern oder materialbedingten Problemen dennoch Defekte auftreten. Die wichtigsten Arten von Schmiedefehlern, ihre Erscheinungsformen und Ursachen lassen sich wie folgt zusammenfassen:

| Fehlertyp | Manifestation | Primäre Ursachen |

| Hohlräume | Innere Hohlräume oder ungefüllte Bereiche im Metall | Ungleichmäßige Erwärmung des Blocks, unsachgemäße Matrizenkonstruktion, die den Metallfluss einschränkt, Gaseinschlüsse |

| Risse | Lineare Diskontinuitäten auf der Oberfläche oder im Inneren des Schmiedestücks | Unzureichende Temperatur (schlechte Duktilität), übermäßige Umformkraft, kleine Werkzeugradien, die zu Spannungskonzentrationen führen |

| Runden | Falsche Nähte durch Falten des Materials auf sich selbst | Unzureichender Materialfluss, unsachgemäße Formhohlraumkonstruktion, die zu Metallrückfluss führt |

| Kaltverschweißung (Überlappungen/Nähte) | Oberflächenfaltendefekte erzeugen Schwachzonen | Niedrige Schmiedetemperatur (schlechter Metallfluss), unzureichende Gesenkentlüftung, die zu einer Gasblockade führt |

| Überschüssiger Blitz | Überschüssiges Material über die vorgesehenen Grenzen hinaus | Übergroßer Block, falscher Gesenkschlussabstand, unzureichender Druck beim Gesenkschmieden |

| Oberflächenkratzer | Unregelmäßige Oberflächenmarkierungen oder Einkerbungen | Abgenutzte Matrizenoberflächen, unzureichende Schmierung, unzureichende Entzunderung des Blocks, wodurch sich Oxidschichten festsetzen |

| Schlechte Kornstruktur | Grobe oder ungleichmäßige Kornverteilung | Überhitzung führt zu Kornwachstum, unzureichende Verformung führt zu unvollständiger Rekristallisation, unkontrollierte Abkühlungsraten |

7.1Kernschmiedeausrüstung

Die Auswahl der Schmiedeausrüstung hängt von der Art des Prozesses und der Größe des Bauteils ab. Zu den wichtigsten Maschinen und ihren Funktionen gehören:

- Schmiedeofen: Sorgt für die erforderliche Schmiedetemperatur. Moderne Anlagen nutzen überwiegend Gas- oder Elektroheizung. Induktionsöfen, die beim automatisierten Warmschmieden oder Induktionsschmieden eingesetzt werden, ermöglichen eine schnelle und punktuelle Erwärmung.

- Krafthammer: Die primäre Ausrüstung für das Gesenkschmieden. Nach der Antriebsquelle werden Dampfhämmer, Hydraulikhämmer und Elektrohämmer unterschieden. Das Gewicht der Stößel reicht von etwa 230 kg (kleiner Maßstab) bis zu mehreren Tonnen (großer Maßstab) und liefert hohe Schlagverformungskräfte.

- Pressmaschine: Industriepressen haben eine Presskraft von wenigen Tonnen bis zu mehreren tausend Tonnen; extrem große Pressen können Zehntausende Tonnen erreichen, sind aber selten.

- Stauchmaschine: Spezielle horizontale oder vertikale Pressen für Stauchvorgänge. Ausgestattet mit geteilten Matrizen mit mehreren Kavitäten ermöglichen diese Maschinen den automatischen Werkstücktransport und die kontinuierliche Formgebung.

- Ringwalzwerk: Spezielle Ausrüstung zum Ringschmieden, bestehend aus Antriebsrolle, Dornrolle und Führungsrollen. Innendurchmesser, Außendurchmesser und Höhe des Rings werden durch Einstellen des Abstands zwischen den Rollen gesteuert.

- Walzenschmiedemaschine: Bestehend aus einem oder mehreren Paaren geriffelter Walzen. Durch die Rotation der Walzen wird Metall verformt, wodurch sich das System zum kontinuierlichen Schmieden länglicher Bauteile wie Stangen oder Wellen eignet.

8.0Häufig gestellte Fragen (FAQ)

F1: Was ist der Hauptunterschied zwischen Gesenkschmieden und Pressschmieden?

A: Beim Gesenkschmieden wird mit einem Hammer ein sofortiger Schlag ausgeübt, wodurch es sich für kleine bis mittelgroße Teile mit stark gerichtetem Kornverlauf eignet. Beim Pressschmieden wird langsamer, kontinuierlicher Druck ausgeübt, was eine gleichmäßige Verformung und bessere Kontrolle über große oder komplexe Bauteile ermöglicht.

F2: Welche Maschinen werden für die hochpräzise Wellenfertigung eingesetzt?

A: Für Wellen und längliche Bauteile werden häufig CNC-Walzschmiedemaschinen eingesetzt, um eine präzise Maßkontrolle und einen gleichmäßigen Faserverlauf zu gewährleisten. Bei konischen oder gestuften Wellen kann eine Kreuzkeilwalzmaschine die Stange vor dem endgültigen Schmieden mit minimalem Materialabfall vorformen.

F3: Wie werden nahtlose Ringe hergestellt und welche Maschinen werden verwendet?

A: Nahtlose Ringe werden durch das Ausdehnen von Hohlblöcken zwischen rotierenden Walzen hergestellt. Für kleine bis mittelgroße Ringe wird üblicherweise eine CNC-Ringwalzmaschine verwendet, für große Ringe, bei denen sowohl Durchmesser als auch Höhe kontrolliert werden müssen, werden Radial- und Axialringwalzmaschinen verwendet.

F4: Welche Materialien eignen sich für diese Schmiedeverfahren?

A: Zu den gängigen Metallen gehören Kohlenstoff- und legierte Stähle, Edelstahl, Aluminium, Kupfer und Hochleistungslegierungen wie Titan. Die Wahl hängt von der Teilegröße, den erforderlichen mechanischen Eigenschaften und der Kompatibilität mit dem Schmiedeprozess (heiß, warm oder kalt) ab.

F5: Was ist der Unterschied zwischen einer CNC-Rollenschmiedemaschine und einer herkömmlichen Rollschmiedeanlage?

A: Eine CNC-Walzschmiedemaschine ermöglicht eine präzise Steuerung von Walzengeschwindigkeit, Walzenspalt und Blockrotation und gewährleistet so gleichbleibende Maßgenauigkeit und wiederholbaren Faserverlauf. Traditionelles Walzschmieden erfordert oft manuelle Anpassungen und die Erfahrung des Bedieners, was die hochpräzise Produktion großer Stückzahlen erschwert.

Verweise

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting