- 1.0Hintergrund und zentrale Herausforderungen

- 2.0Gesenkschmieden: Prozess- und Werkzeugverschleißprobleme

- 3.0Bestehende Ansätze: Einschränkungen beim Schweißen von Hochtemperaturlegierungen

- 4.0Umsetzung: Herstellung von Schmiedewerkzeugen mit explosionsgeschweißten Bimetallen

- 5.0Hauptvorteile der neuen Lösung

1.0Hintergrund und zentrale Herausforderungen

Bei der Warmschmiedeproduktion sind die Werkzeugkosten ein kritischer Faktor. Sie können bis zu 15% des SchmiedepreisesFür viele Schmiedeunternehmen gelten Werkzeuge als „Verbrauchsmaterial“, und ein häufiger Austausch erhöht die Gesamtkosten erheblich.

Aus produktionstechnischer Sicht beruht die Werkzeugproduktion seit langem auf EDM (Elektroerosion). In jüngerer Zeit Hochgeschwindigkeitsschneiden ist häufiger geworden. Während diese Maschinen Materialien mit Härte bis zu verarbeiten 1600 MPa, sie gehen jedoch nicht auf das grundlegende Problem ein: Werkzeugstähle verlieren bei 700 °C den größten Teil ihrer mechanischen Festigkeit.

Bisherige Versuche konzentrierten sich auf das Aufschweißen härterer Materialien auf Werkzeugoberflächen. Diese Methoden führten jedoch nicht zu praktischen Lösungen. Um diese Einschränkung zu überwinden, wurde ein neuer Ansatz entwickelt, der auf Explosionsschweißen wird vorgeschlagen, um die Schmiedewerkzeugtechnologie voranzutreiben.

2.0Gesenkschmieden: Prozess- und Werkzeugverschleißprobleme

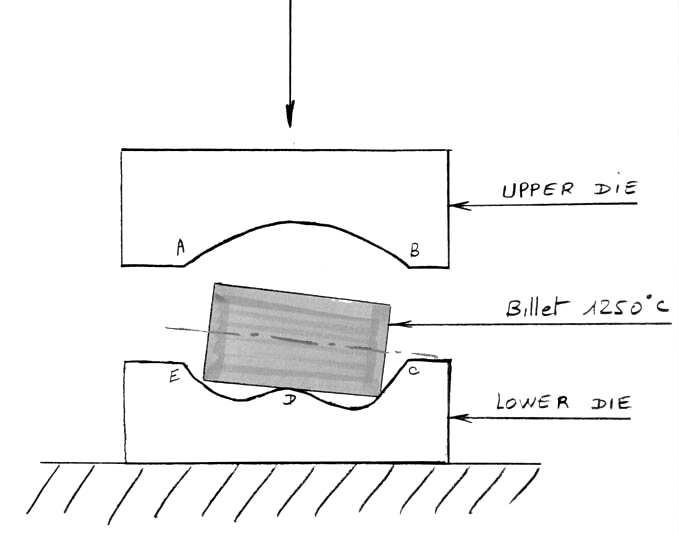

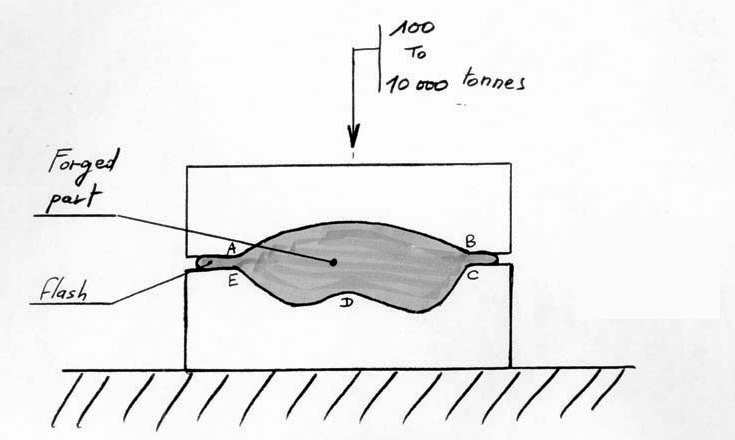

Gesenkschmiedeverfahren:

- Der Block wird erhitzt auf 1250 °Cund in die untere Matrize gelegt.

- Die obere Matrize übt Kraft aus und formt den Block in der Kavität in die gewünschte Geometrie.

- Überschüssiges Material bildet Grate, die nach dem Schmieden entfernt werden.

Hauptursachen für Werkzeugverschleiß:

Beim Schmieden sind die Werkzeugbereiche (A, B, C, D, E) drei kombinierten Belastungen ausgesetzt:

- Thermische Belastung: Direkter Kontakt mit Knüppeln bei 1250 °C.

- Chemische Belastung: Materialreaktionen bei erhöhten Temperaturen.

- Mechanische Beanspruchung: Hoher Druck vom oberen Werkzeug.

Eine kritische Einschränkung ist die Leistung von Z38 CDV 5 Stahl (ein häufig verwendeter Warmarbeitsstahl). Nach der Wärmebehandlung verliert er viel von seiner Festigkeit bei ~600 °C. In der realen Produktion erreichen die Oberflächentemperaturen häufig 600–700 °C, was genau in die „Versagenszone“ des Werkzeugstahls fällt.

Darüber hinaus erfordert die konventionelle Werkzeugherstellung die Bearbeitung der gesamten Kavität in einen massiven Stahlblock (vor oder nach der Wärmebehandlung). Dies monolithischer Prozess ist extrem kostspielig, was die wirtschaftliche Belastung weiter verstärkt.

3.0Bestehende Ansätze: Einschränkungen beim Schweißen von Hochtemperaturlegierungen

Um den Werkzeugverschleiß zu verringern, hat die Industrie untersucht Hochtemperatur-Legierungsplattierung, mit dem Ziel, eine schützende Oberflächenschicht zu schaffen, die standhält 600–700 °C. Typischerweise werden Legierungen auf Nickel- oder Kobaltbasis verwendet. Es werden hauptsächlich zwei Schweißverfahren angewendet:

- Lichtbogenschweißen: Auf der Werkzeugoberfläche werden Legierungsstäbe oder -drähte aufgebracht.

- Laser- oder Gasschweißen: Legierungspulver werden geschmolzen und mit dem Substrat verschmolzen.

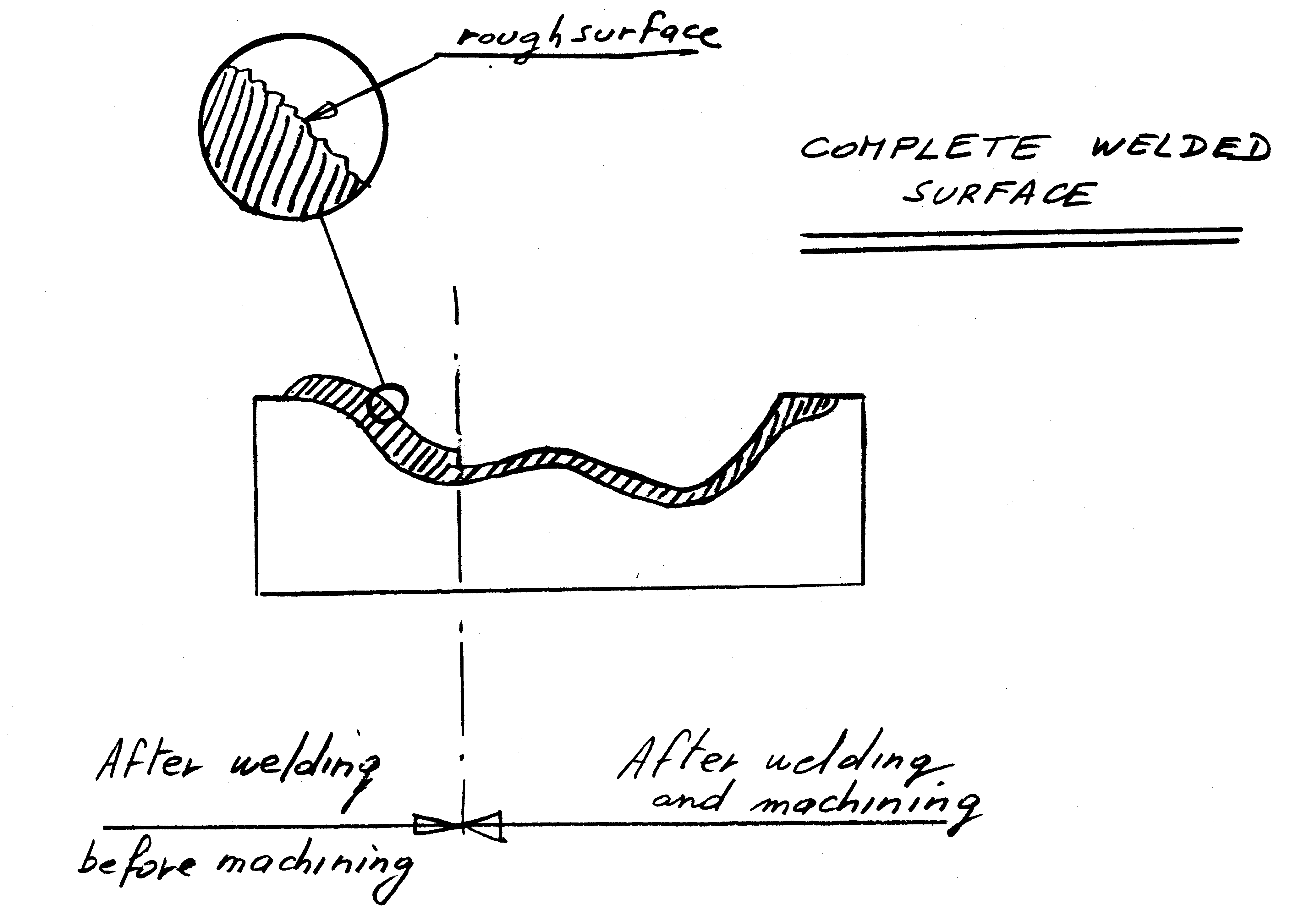

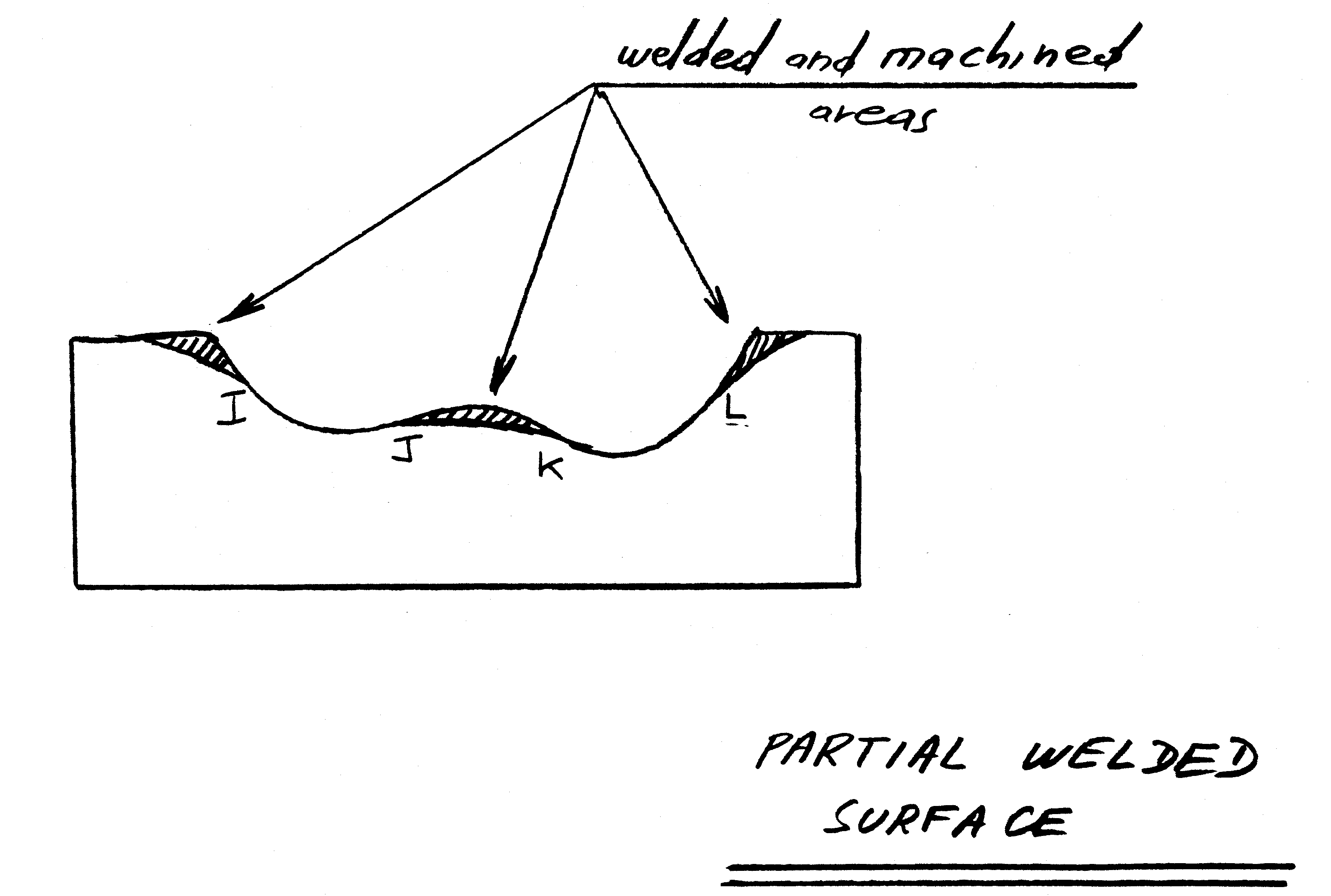

Die Oberflächenabdeckung kann auf zwei Arten erfolgen:

- Vollflächige Verkleidung: Beschichtung der gesamten Kavität.

- Lokale Verkleidung: Zielen Sie auf stark beanspruchte Zonen.

Diese Methode weist jedoch zwei entscheidende Nachteile auf:

- Hohe Nachbearbeitungskosten: Geschweißte Schichten sind rau und inhomogen und erfordern eine aufwändige Bearbeitung, um die Präzisionsstandards zu erfüllen. Dies ist kostspielig und technisch anspruchsvoll.

- Werkzeugstahlzersetzung: Durch den Schweißvorgang wird das Substrat erhitzt, wodurch seine mechanische Festigkeit verringert und der Verschleiß in den umliegenden Bereichen (I, J, K, L) beschleunigt wird.

- Kern Technologie: Prinzipien und Vorteile des Explosionsschweißens

Grundprinzip:

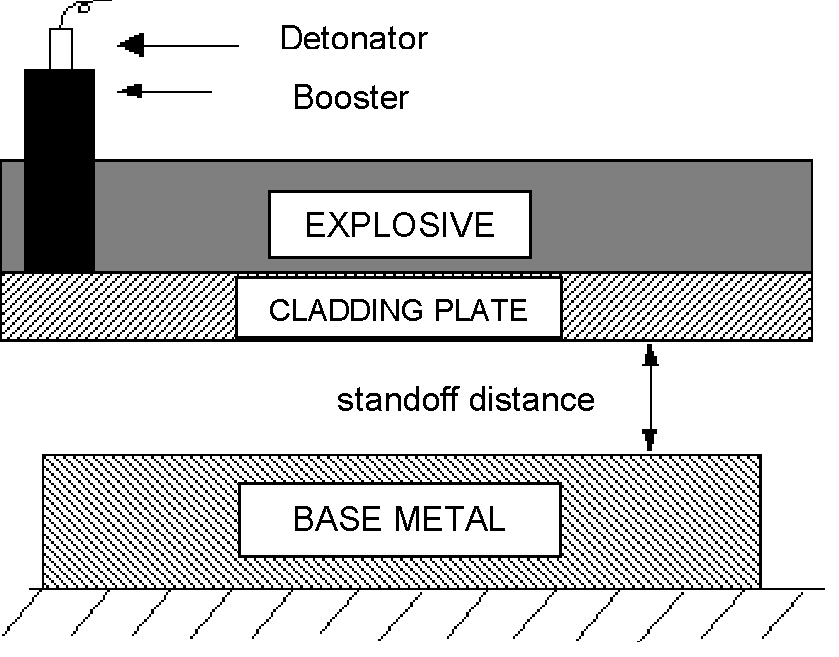

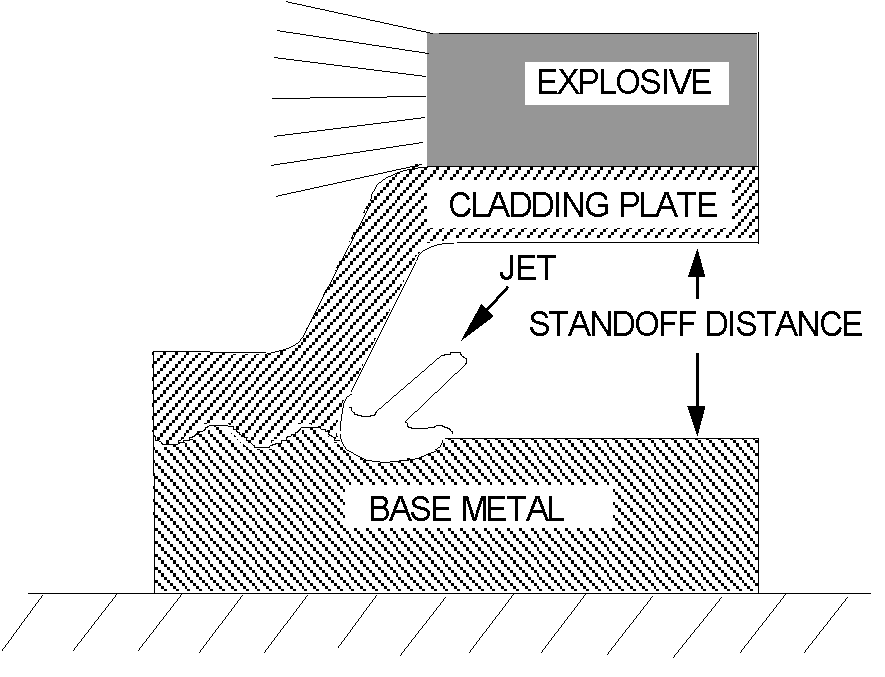

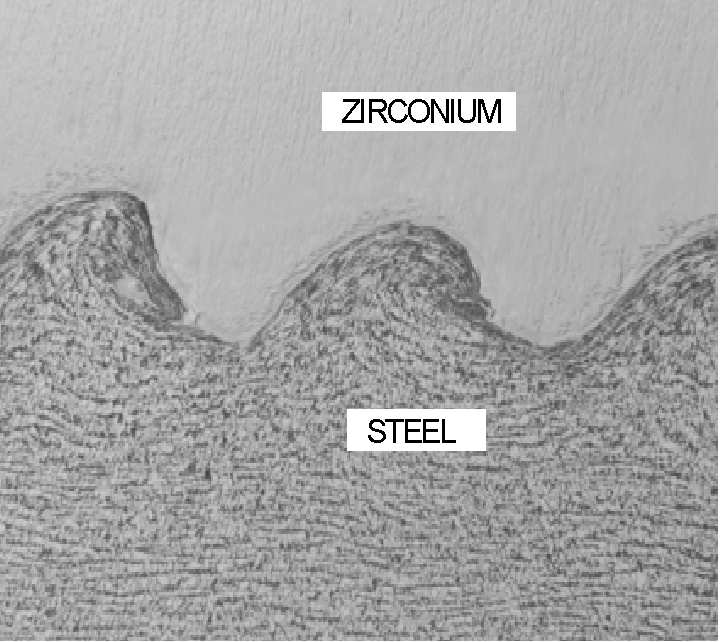

Explosionsschweißen (auch als Plattierungstechnik bekannt) ist ein Festkörperverbindungsverfahren, das keine Erwärmung erfordert. Bei diesem Verfahren wird eine Plattierungsplatte (z. B. eine Hochtemperaturlegierung) mit Hilfe explosiver Energie auf eine Grundplatte (z. B. Werkzeugstahl) geschossen. Durch den Aufprall mit hoher Geschwindigkeit verbinden sich die Metalle auf atomarer Ebene.

Während des gesamten Prozesses wird weder das Grundmaterial noch die Mantelschicht erhitzt. Solange das Mantelmaterial niedrige Streckgrenze und hohe Duktilität, können verschiedenste Metallkombinationen verbunden werden.

Anwendungshintergrund:

Explosionsschweißen wird häufig in Branchen wie chemische Verarbeitung und Schiffbau. Seine Vorteile — große Klebefläche, hohe Festigkeit und keine Hitzeschäden — machen es für den Einsatz als Warmschmiedewerkzeug äußerst vielversprechend.

4.0Umsetzung: Herstellung von Schmiedewerkzeugen mit explosionsgeschweißten Bimetallen

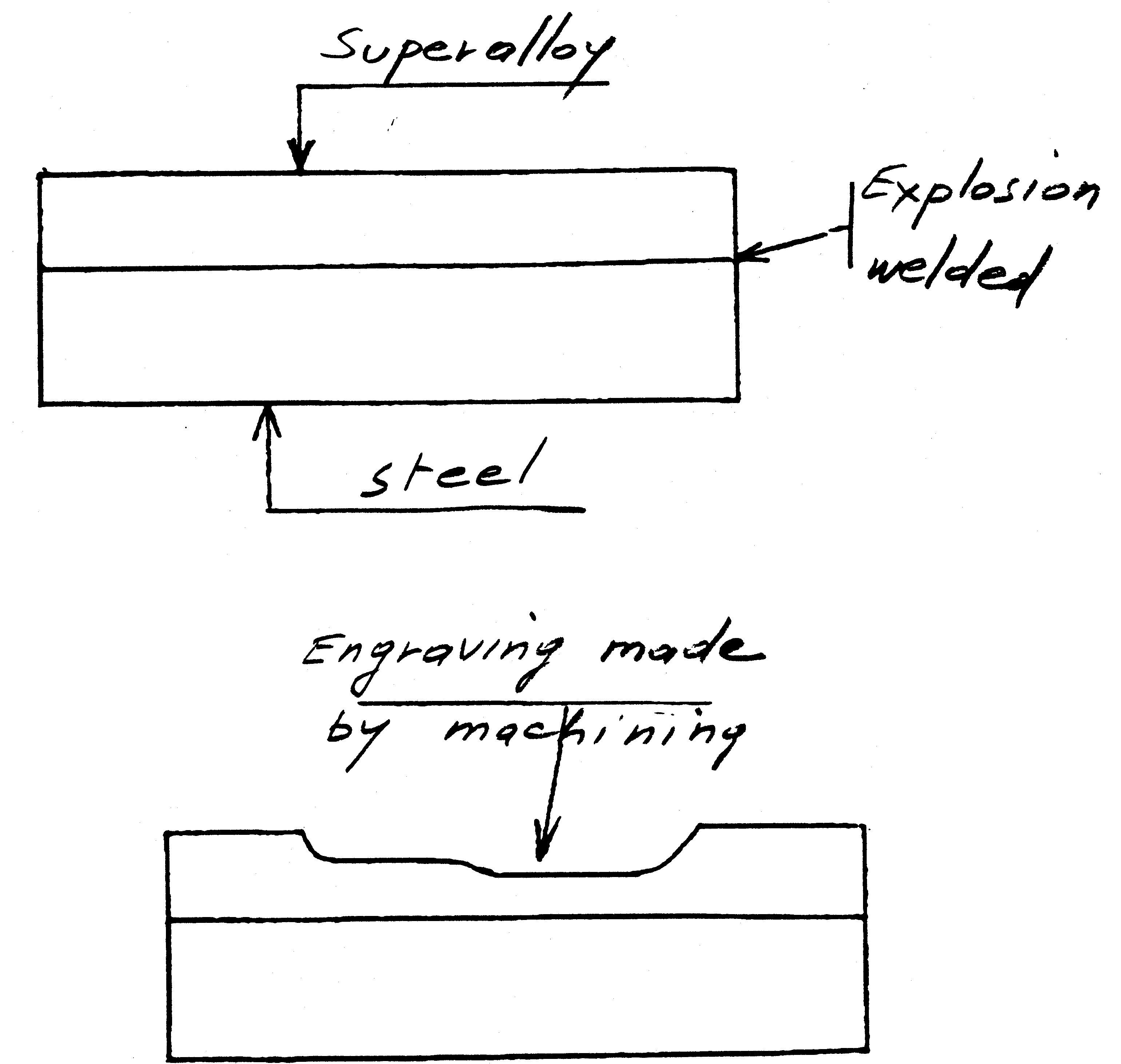

Die neue Lösung besteht aus zwei Hauptphasen: Vorbereitung der Bimetallplatte Und Hohlraumbearbeitung.

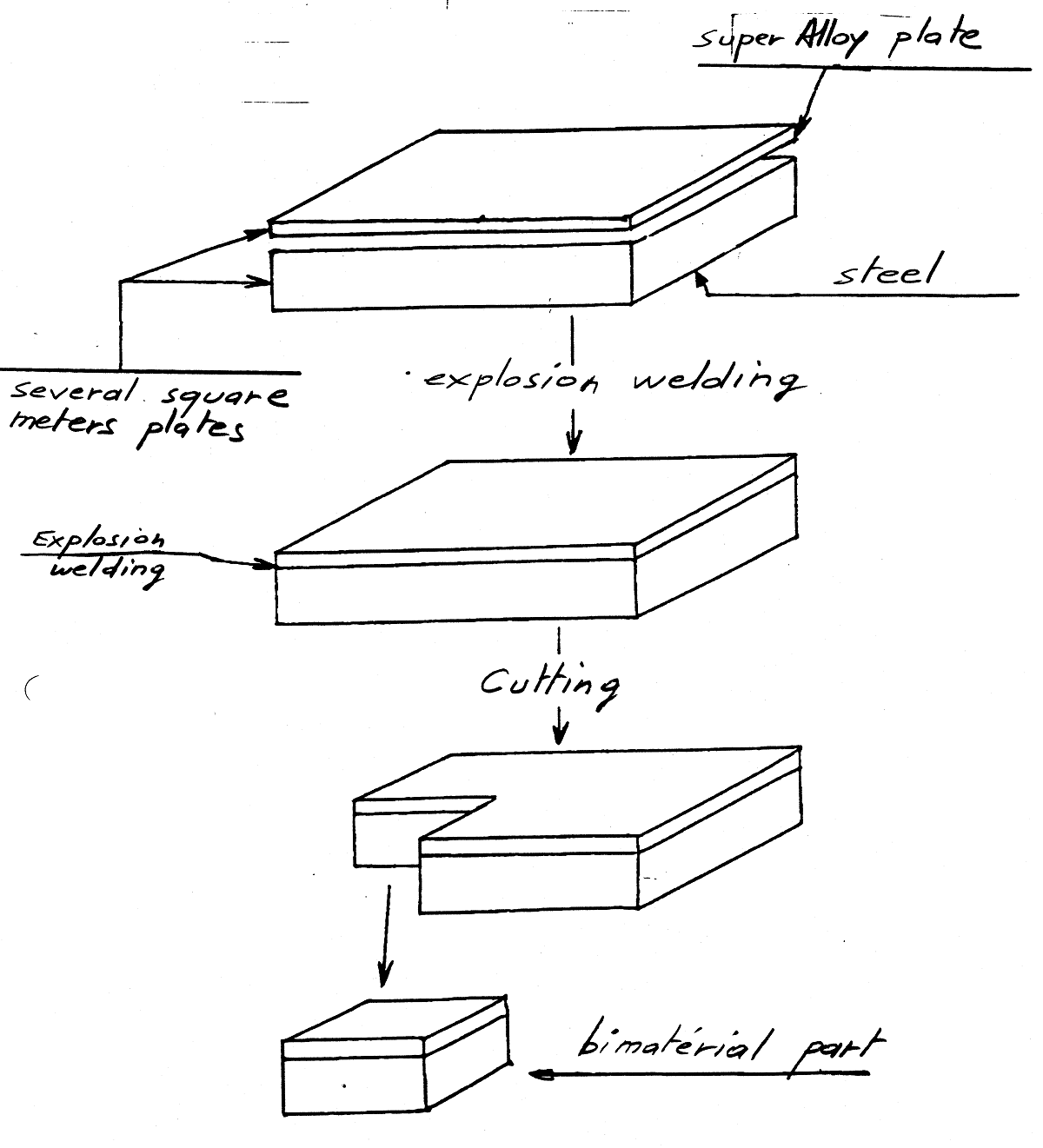

Schritt 1: Vorbereitung der Bimetallplatten

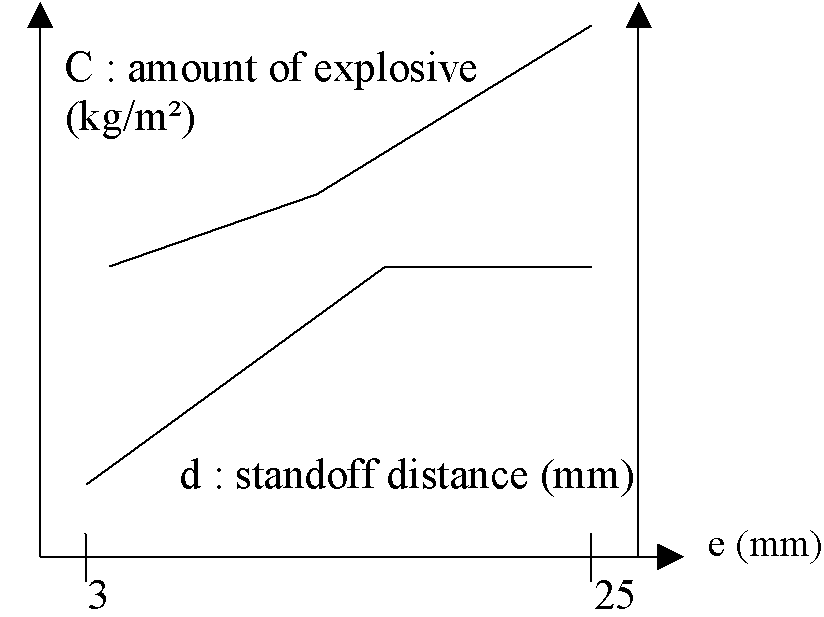

Große Platten (bis zu mehreren Quadratmetern) werden mittels Explosionsschweißen verbunden:

Trägerplatte: Werkzeugstahl, der für strukturelle Festigkeit ausgewählt wurde.

Verkleidungsplatte: Eine mehrere Millimeter bis Zentimeter dicke Hochtemperaturlegierung, die Verschleiß- und Hitzebeständigkeit bietet.

Stufe 2: Bearbeitung von Werkzeugkavitäten

Schritt 1: Zuschneiden der Knüppel

Bimetallplatten werden entsprechend den Werkzeugabmessungen (typischerweise einige Quadratdezimeter) in kleinere Blöcke geschnitten.

Notiz: Während kleinere Platten direkt explosionsgeschweißt werden können, ist das Schneiden großer Platten kostengünstiger.

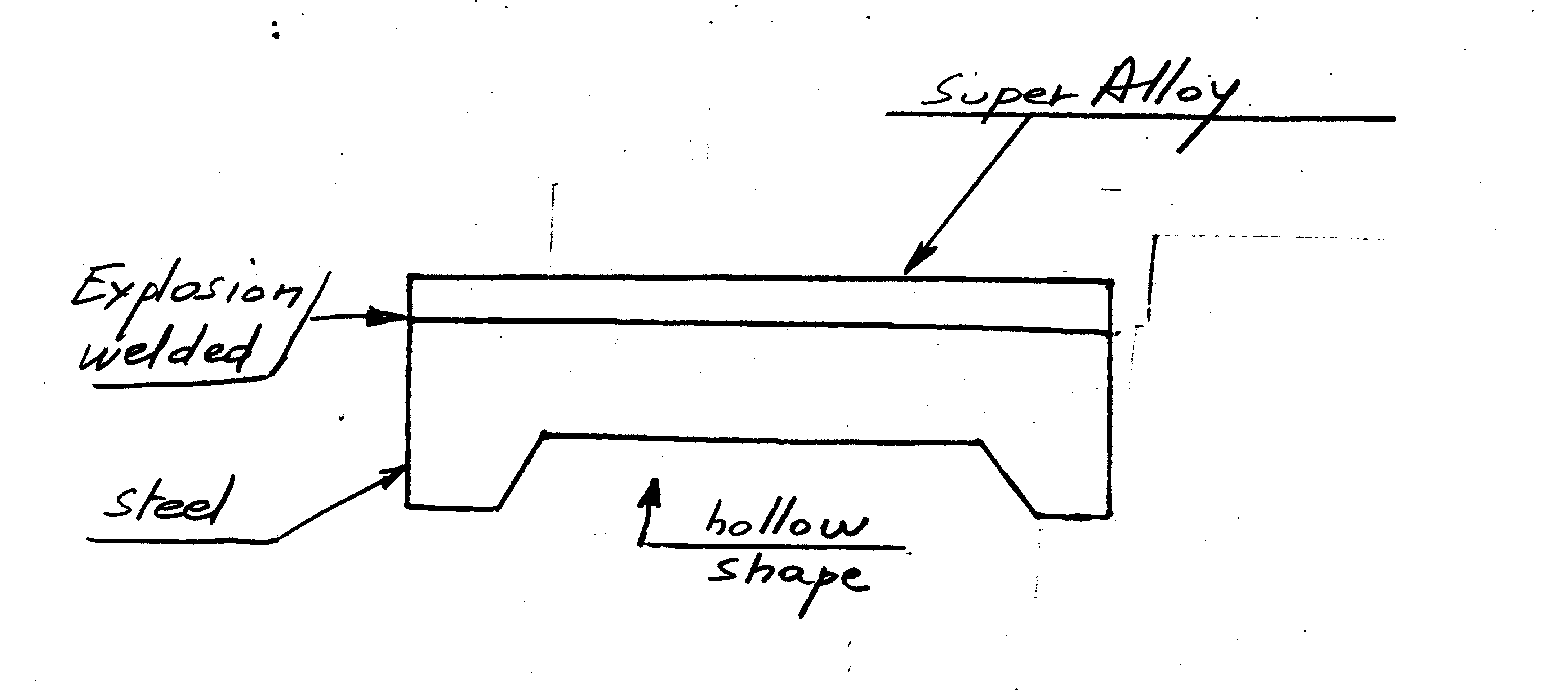

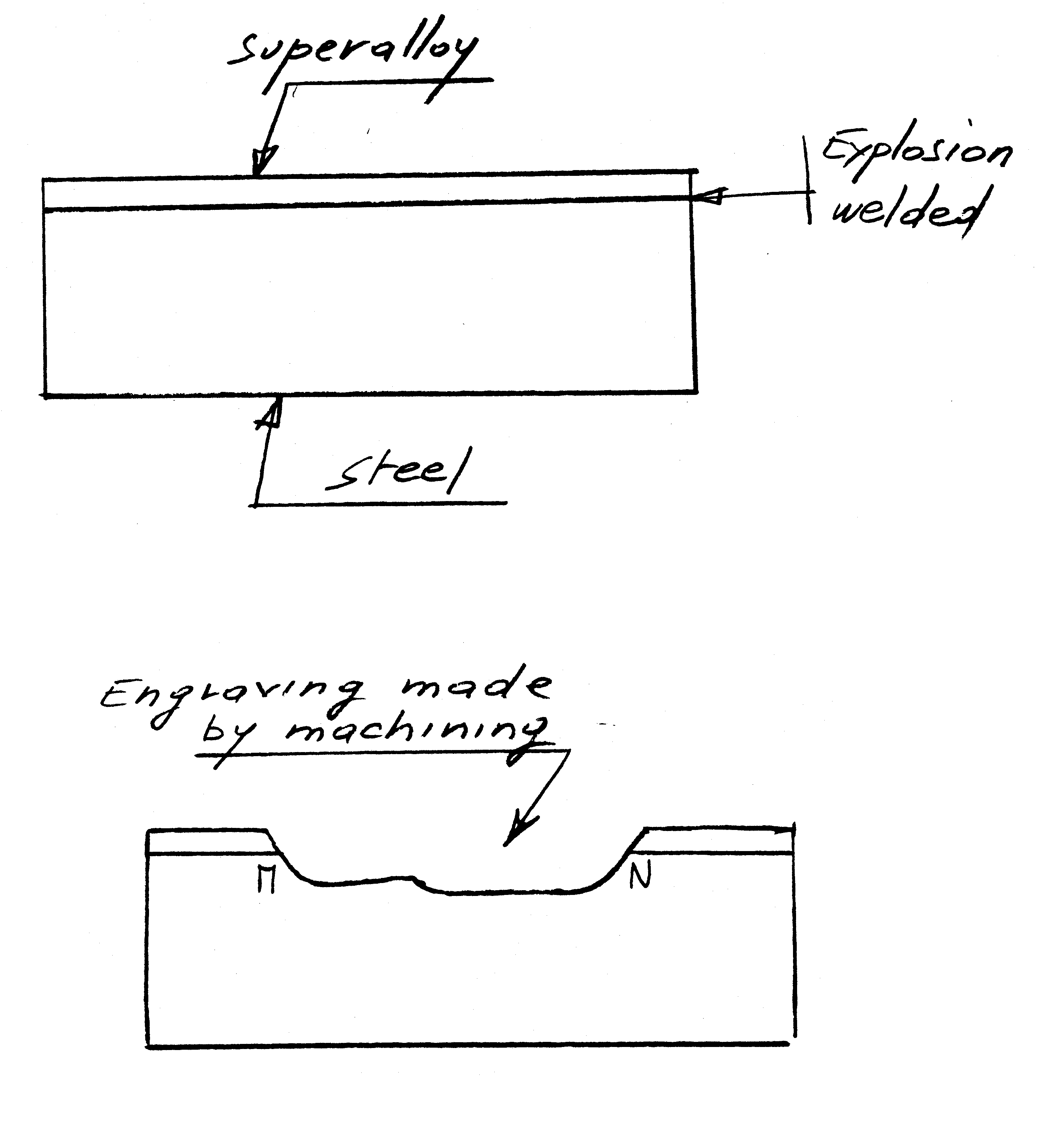

Schritt 2: Aussparungen vorbearbeiten (optional)

Um die Verformung beim Schmieden zu kontrollieren und die Umformkräfte zu reduzieren, kann auf der Werkzeugstahlseite eine einfache Aussparung vorgefertigt werden. Diese Aussparung kann beim Schmieden teilweise verschwinden und ist nicht immer erforderlich.

Sonderfall: Bei großen Werkzeugen, die erhebliche Umformkräfte erfordern, kann eine dünnere Verkleidungskonfiguration verwendet werden.

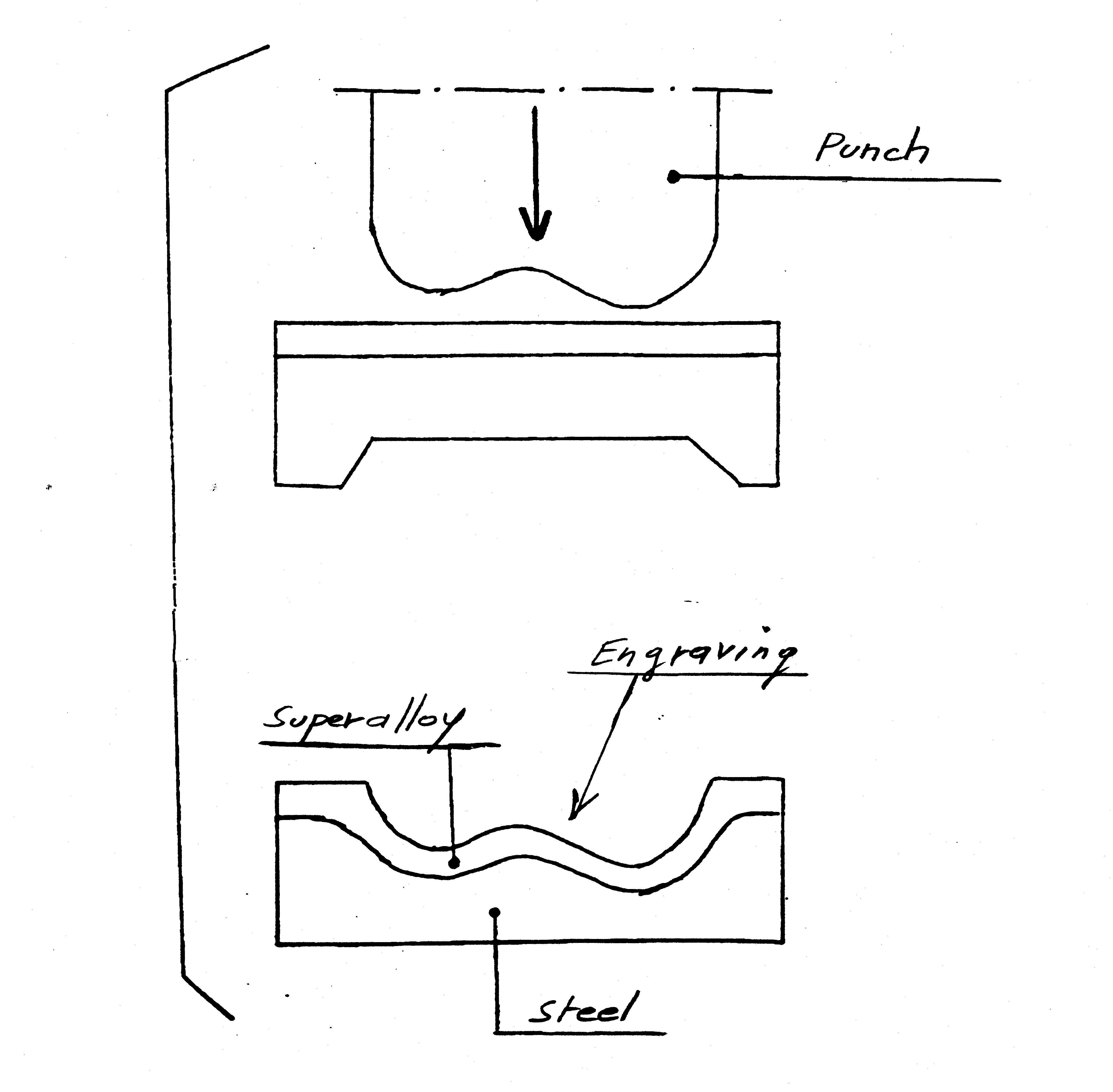

Schritt 3: Schmieden und Fertigstellen von Hohlräumen

Der Bimetallblock (mit oder ohne Aussparung) wird auf die gewünschte Temperatur erhitzt (Kalt-, Warm- oder Warmschmieden).

Ein Stempel mit der erforderlichen Geometrie wird von der Mantelseite her bis zur Zieltiefe eingedrückt.

Bei Präzisionsanforderungen kann die Kavität zusätzlich bearbeitet oder poliert werden. Bei flachen Kavitäten ist auch eine direkte Bearbeitung in der Mantelschicht möglich.

Nachbearbeitung:

Abhängig von den Eigenschaften der Legierung und des Werkzeugstahls wird das geschmiedete Werkzeug einer spezifischen Wärmebehandlung unterzogen. Außenflächen, die mit der Schmiedeausrüstung verbunden sind, werden nach Bedarf bearbeitet, um eine ordnungsgemäße Installation zu gewährleisten.

5.0Hauptvorteile der neuen Lösung

- Deutlich verlängerte Werkzeugstandzeit:

Tests zeigen, dass explosionsgeschweißte Bimetallwerkzeuge 3–4-fache Lebensdauervon herkömmlichen Werkzeugen, wodurch die Austauschhäufigkeit erheblich reduziert wird. - Reduzierte Herstellungskosten:

Bei herkömmlichen Tools verteilen sich die Kosten typischerweise wie folgt: 25%-Material, 65%-Bearbeitung, 10%-WärmebehandlungMit der neuen Lösung:

Materialkosten: Bleibt weitgehend unverändert. Der Mehraufwand für Hochtemperaturlegierungen und Explosionsschweißen kann durch die Wahl eines günstigeren Grundstahls ausgeglichen werden.

Bearbeitungskosten: Deutlich reduziert. Die Bearbeitung von Vollblockkavitäten wird vermieden, was die Bearbeitung vereinfacht.

- Verbesserte Wettbewerbsfähigkeit von Schmiedeteilen:

Die Werkzeugkosten betragen typischerweise 5–15% Schmiedepreis, abhängig von Gerätetyp, Werkzeuggeometrie und Schmierbedingungen. Die Einführung dieser neuen Lösung kann Reduzieren Sie die Schmiedepreise um 4% für Gesenkschmieden und bis zu 10% für Pressschmieden.