- 1.0Was ist eine Werkzeugmaschinenvorrichtung?

- 2.0Wie werden Werkzeugmaschinenvorrichtungen klassifiziert?

- 3.0Was sind die grundlegenden Komponenten einer Werkzeugmaschinenvorrichtung?

- 4.0Grundprinzipien der Werkstückpositionierung

- 5.0Häufig verwendete Werkstückpositionierungselemente

- 6.0Berechnung der V-Block-Positionierungshöhe und des Freispiels für den Stift

- 7.0Wie man eine zuverlässige Werkstückspannung erreicht

- 8.0Wie man die geeignete Werkzeugmaschinenvorrichtung anhand der Produktionsanforderungen auswählt

- 9.0Häufig gestellte Fragen zu Werkzeugmaschinen-Vorrichtungen

1.0Was ist eine Werkzeugmaschinenvorrichtung?

Bei der Teilebearbeitung auf Drehmaschinen, Fräsmaschinen, Bohrmaschinen, Drückmaschinen, Stanzpressen und anderen Metallbearbeitungsmaschinen muss das Werkstück zunächst korrekt und fest auf der Maschine positioniert werden, um die Bearbeitungsgenauigkeit zu gewährleisten. Dieser Prozess umfasst zwei wesentliche Schritte:

- Positionieren Sie das Werkstück genau.

- Das Werkstück fest einspannen

Der gesamte Vorgang des Positionierens und Spannens wird als Werkstückeinrichtung bezeichnet, und die zur Durchführung dieser Einrichtung verwendete Prozessausrüstung wird als Werkzeugmaschinenvorrichtung bezeichnet.

2.0Wie werden Werkzeugmaschinenvorrichtungen klassifiziert?

Vorrichtungen für Werkzeugmaschinen können aus verschiedenen Blickwinkeln klassifiziert werden, wobei die wichtigsten Klassifizierungsmethoden folgende sind:

2.1Klassifizierung nach Spezialisierungsgrad

- Universalspannvorrichtungen: Standardisierte Spannvorrichtungen, die zum Spannen verschiedener Werkstücke ohne oder mit nur geringfügigen Justierungen verwendet werden können. Typische Beispiele sind selbstzentrierende Dreibackenfutter, Vierbackenfutter, Maschinenschraubstöcke, Drehtische und Teilköpfe. Diese Spannvorrichtungen werden hauptsächlich für die Einzel- oder Kleinserienfertigung eingesetzt.

- Spezialvorrichtungen: Vorrichtungen, die speziell für einen bestimmten Bearbeitungsvorgang an einem bestimmten Werkstück entwickelt und gefertigt werden. Sie zeichnen sich durch kompakte Bauweise und einfache Bedienung aus und werden vorwiegend in der Serienfertigung mit gleichbleibenden Stückzahlen eingesetzt, beispielsweise als Stanzvorrichtungen für Karosserieteile.

- Verstellbare Vorrichtungen: Vorrichtungen, die durch Justieren oder Austauschen bestimmter Komponenten nach der Bearbeitung eines Werkstücktyps zur Bearbeitung von Werkstücken ähnlicher Form und Größe angepasst werden können. Sie werden häufig in der Klein- bis Mittelserienfertigung eingesetzt.

- Modulare Vorrichtungen: Vorrichtungen, die gemäß spezifischer Prozessanforderungen aus vorgefertigten Standardkomponenten und -elementen zusammengesetzt werden. Nach Gebrauch lassen sie sich demontieren oder neu konfigurieren. Zu ihren Vorteilen zählen kürzere Produktionszyklen sowie eine geringere Anzahl und Vielfalt an Sondervorrichtungen. Dadurch eignen sie sich für Produktversuche und die Fertigung von Kleinserien mit unterschiedlichen Varianten.

- Übergabevorrichtungen: Vorrichtungen, die in automatisierten Produktionslinien für spezifische Werkstücke eingesetzt werden. Neben dem Spannen des Werkstücks übernehmen sie auch dessen Transport entlang der automatischen Linie.

2.2Klassifizierung nach Werkzeugmaschinentyp

- Drehbankvorrichtungen

- Vorrichtungen für Fräsmaschinen

- Vorrichtungen für Bohrmaschinen

- Vorrichtungen für Bohrmaschinen

- Vorrichtungen für Spinnmaschinen

- Vorrichtungen für Stanzpressen

- Andere Werkzeugmaschinenvorrichtungen

2.3Klassifizierung nach Stromquelle

- Manuelle Vorrichtungen

- Pneumatische Vorrichtungen

- Hydraulische Vorrichtungen

- Elektromagnetische Leuchten

- Ähnliche Typen

3.0Was sind die grundlegenden Komponenten einer Werkzeugmaschinenvorrichtung?

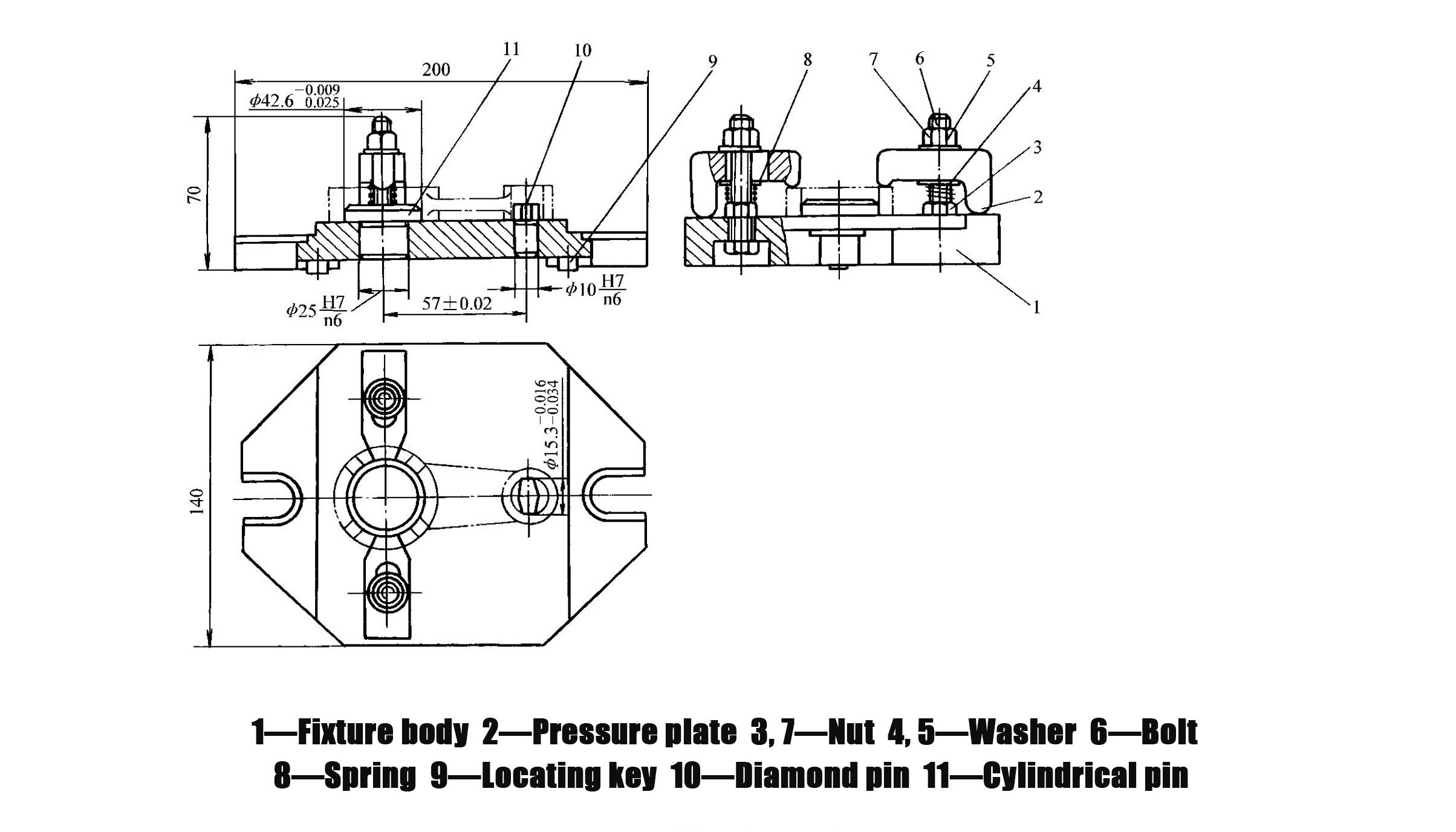

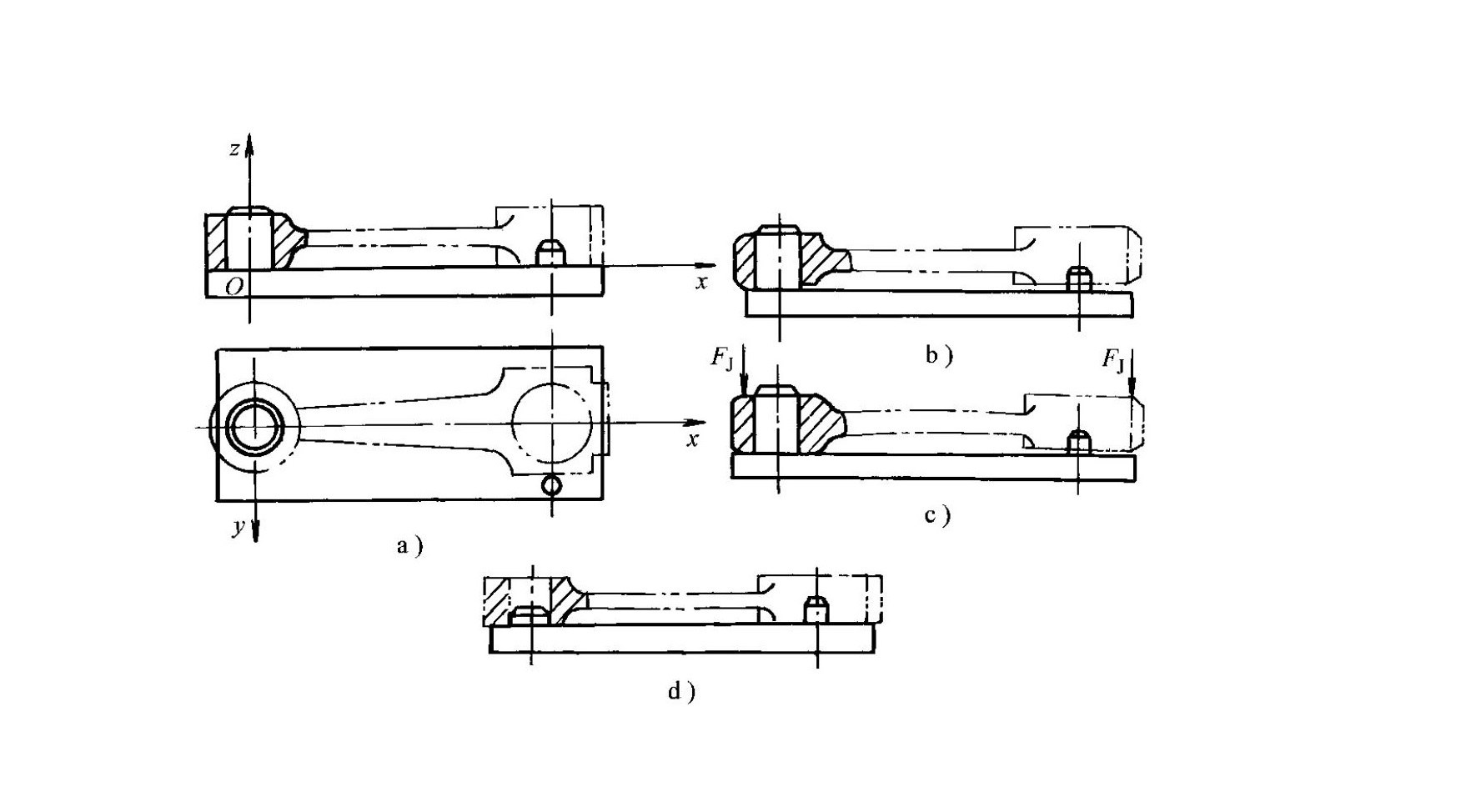

Obwohl sich Werkzeugmaschinenvorrichtungen in Form und Anwendung unterscheiden, sind ihre Grundkomponenten weitgehend gleich. Am Beispiel von CNC-Fräsvorrichtungen für das Fräsen von Pleuelnuten, Bohrvorrichtungen für die Lochbearbeitung und Blechvorrichtungen für Stanzpressen werden die Kernkomponenten im Folgenden beschrieben. Diese Vorrichtungen weisen ähnliche Grundstrukturen auf, die sich hauptsächlich in den Positionierungs- und Spannelementen unterscheiden, um den jeweiligen Maschinen gerecht zu werden.

- Positionierungsgerät

- Zusammengesetzt aus Positionierungselementen und deren Kombinationen

- Dient zur Bestimmung der korrekten Position des Werkstücks innerhalb der Vorrichtung.

- Typische Beispiele sind zylindrische Stifte und rautenförmige Stifte.

- Spannvorrichtung

- Dient dazu, das Werkstück in seiner vorgegebenen Position zu fixieren und sicherzustellen, dass es sich während der Bearbeitung unter dem Einfluss äußerer Kräfte nicht bewegt.

- Typischerweise umfasst es Klemmelemente, Übertragungsmechanismen und Antriebskomponenten wie Druckplatten, Muttern, Unterlegscheiben, Schrauben und Federn.

- Leuchtenkörper

- Die Basiskomponente, die alle Befestigungselemente und Geräte zu einer starren, integrierten Struktur verbindet.

- Gewährleistet die Gesamtgenauigkeit und Steifigkeit der Vorrichtung

- Andere Elemente und Geräte

- Dazu gehören Positionierschlüssel, Bedienelemente und standardisierte Verbindungselemente.

- Vorrichtungen, die an Universalwerkzeugmaschinen verwendet werden, können auch mit Werkzeugvoreinstellvorrichtungen und Teilmechanismen ausgestattet sein.

NotizAufbau der Vorrichtung zum Fräsen der Pleuelstangennut (Abbildung 1-27):

- Leuchtenkörper

- Druckplatte

- Nüsse

- Unterlegscheiben

- Bolzen

- Frühling

- Schlüssel finden

- Diamantnadel

- Zylindrischer Stift

4.0Grundprinzipien der Werkstückpositionierung

4.1Was ist das Grundprinzip der Werkstückpositionierung?

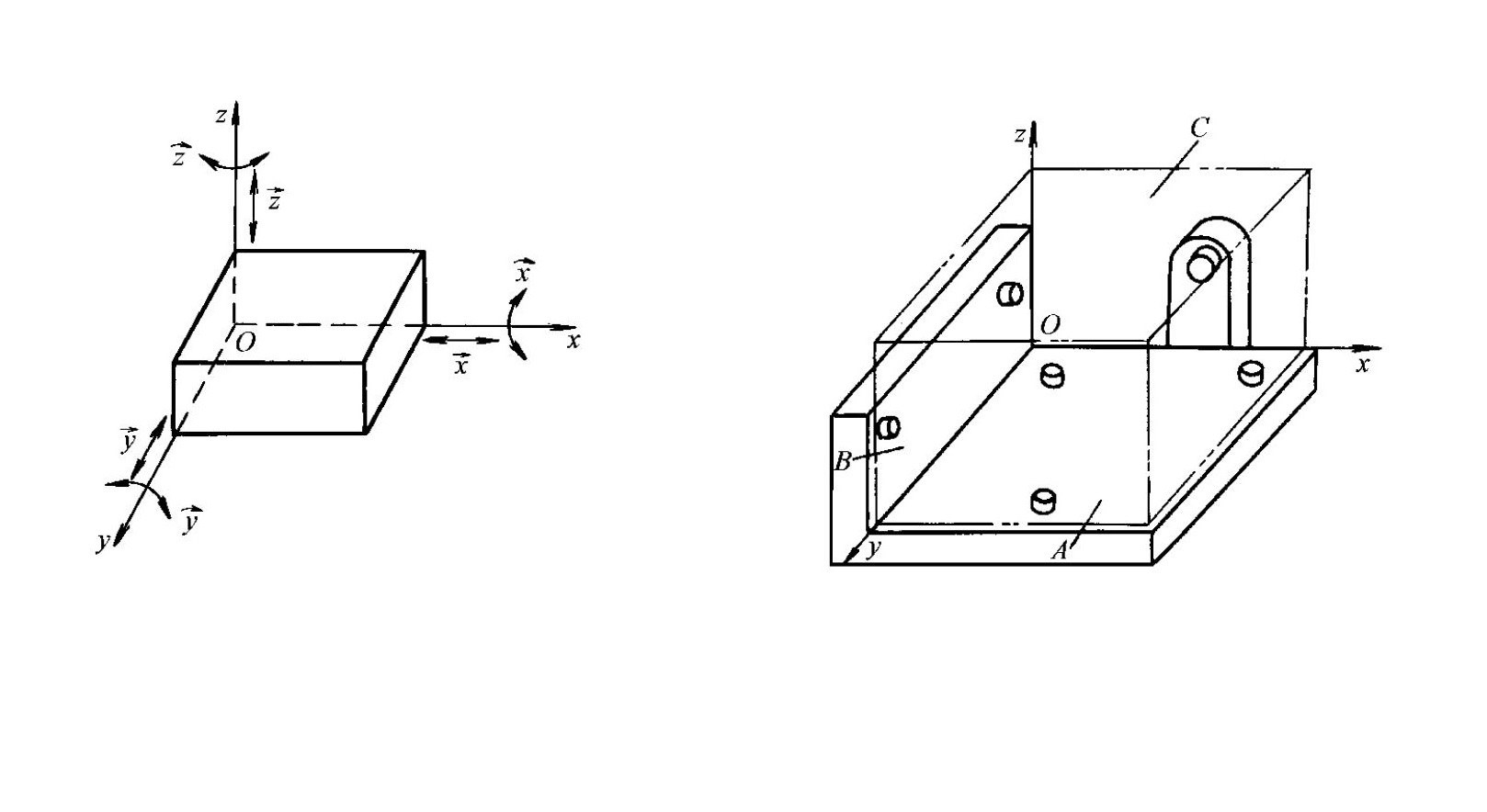

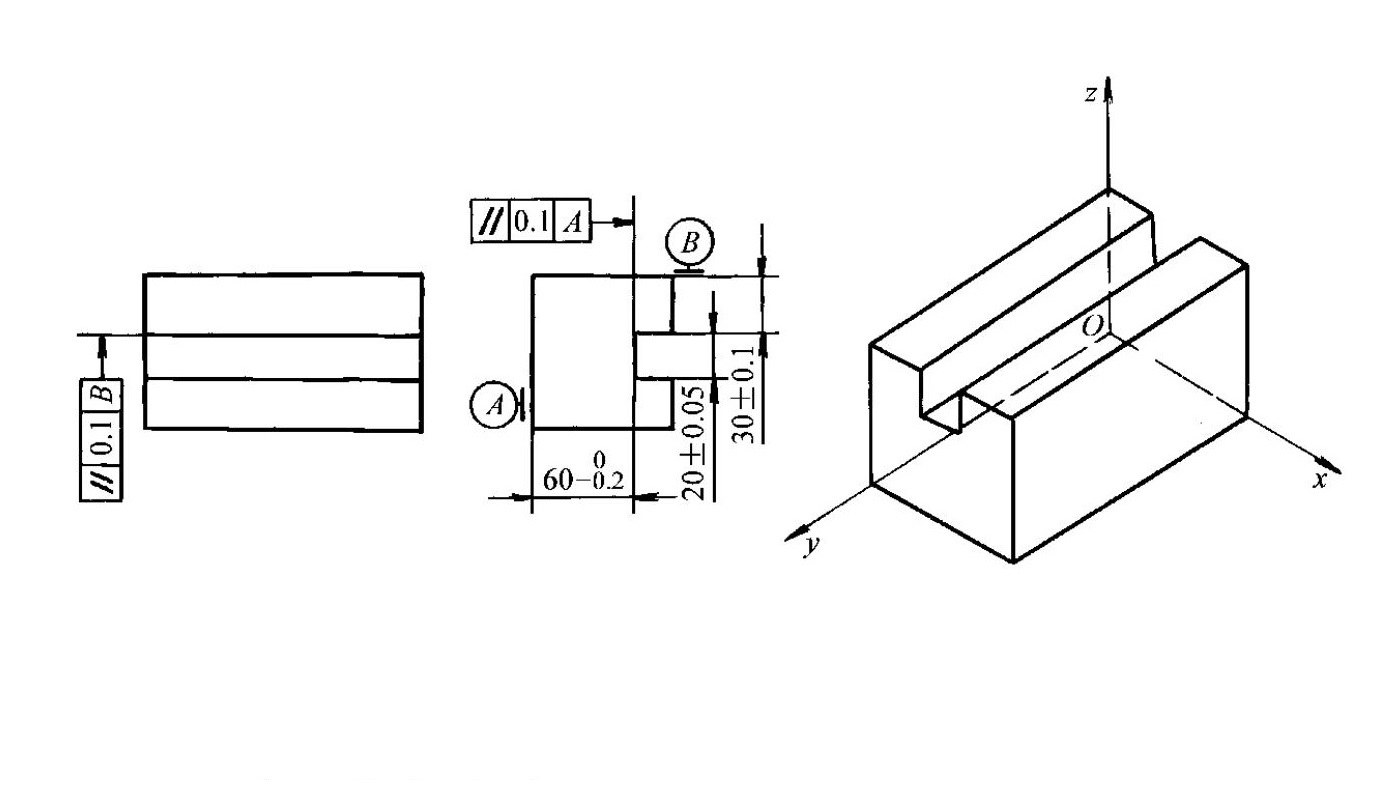

Das Sechs-Punkte-Positionierungsprinzip

- Ein Werkstück im Raum besitzt sechs Freiheitsgrade: drei translatorische Freiheitsgrade entlang der x-, y- und z-Achse sowie drei rotatorische Freiheitsgrade um die x-, y- und z-Achse (Abbildung 1-28).

- Um die Position eines Werkstücks vollständig zu bestimmen, müssen sechs Stützpunkte (Positionierelemente) so angeordnet werden, dass sie diese sechs Freiheitsgrade einschränken, wobei jeder Stützpunkt einen entsprechenden Freiheitsgrad einschränkt.

- Dieses Konzept ist als Sechs-Punkte-Positionierungsprinzip bekannt.

- Anwendungsfälle für verschiedene Werkstücke:

- Rechteckige Werkstücke: Beim Bearbeiten von Flächen auf einer Hobelmaschine oder beim Fräsen von Nuten auf einer Fräsmaschine wird die Unterseite A auf drei nicht kollinearen Stützpunkten platziert, wodurch drei Freiheitsgrade eingeschränkt werden; die Seitenfläche B berührt zwei in Längsrichtung angeordnete Stützpunkte, wodurch zwei Freiheitsgrade eingeschränkt werden; die Stirnfläche C berührt einen Stützpunkt, wodurch ein Freiheitsgrad eingeschränkt wird (Abbildung 1-29).

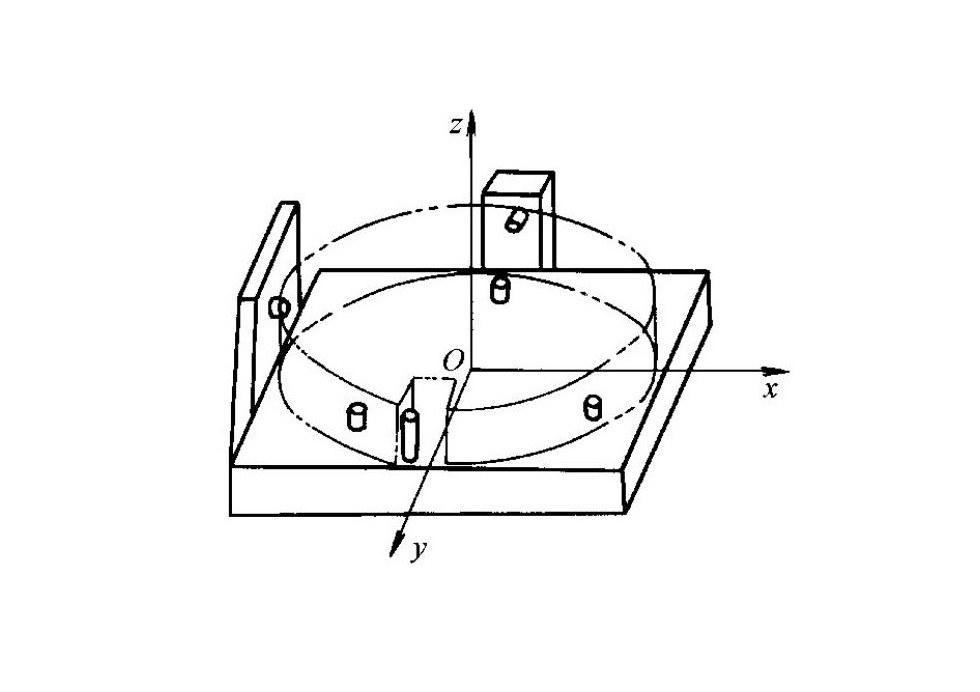

- Scheibenförmige Werkstücke: Beim Außenrundschleifen auf einer Schleifmaschine oder beim Umformen auf einer SpinnmaschineDie ebene Fläche ruht auf drei Stützpunkten und schränkt dadurch drei Freiheitsgrade ein; die zylindrische Fläche berührt zwei seitliche Stützpunkte und schränkt dadurch zwei Freiheitsgrade ein; eine Seitenfläche des Schlitzes berührt einen einzelnen Stützpunkt und schränkt dadurch einen Freiheitsgrad ein (Abbildung 1-30).

Zusammenhang zwischen eingeschränkten Freiheitsgraden und Bearbeitungsanforderungen

- Freiheitsgrade, die die Bearbeitungsanforderungen beeinflussen, müssen eingeschränkt werden.

- Freiheitsgrade, die die Bearbeitungsgenauigkeit nicht beeinträchtigen, müssen nicht eingeschränkt werden.

- Beispiel: Beim Fräsen einer durchgehenden Nut, wie in Abbildung 1-31 dargestellt, oder beim Bohren von Löchern auf einem Bohrmaschine Um die Rechtwinkligkeit der Bohrung zu gewährleisten, beeinflussen fünf Freiheitsgrade die Bearbeitungsanforderungen, während ein Freiheitsgrad unbeeinflusst bleibt.

Klassifizierung von Positionierungsmethoden

- Vollständige Positionierung: Alle sechs Freiheitsgrade des Werkstücks sind eingeschränkt (Abbildungen 1-29 und 1-30); diese Methode eignet sich für Bearbeitungen mit hohen Genauigkeitsanforderungen.

- Unvollständige Positionierung: Weniger als sechs Freiheitsgrade sind eingeschränkt, die Bearbeitungsanforderungen werden aber dennoch erfüllt (Abbildung 1-31); dies ist die am häufigsten verwendete Positionierungsmethode in der praktischen Bearbeitung.

- Unterpositionierung: Freiheitsgrade, die gemäß den Bearbeitungsanforderungen eingeschränkt werden sollten, werden nicht eingeschränkt, wodurch die Bearbeitungsgenauigkeit nicht gewährleistet werden kann; diese Methode ist strengstens verboten; beispielsweise kann in Abbildung 1-31 die entsprechende Bearbeitungsanforderung nicht erfüllt werden, wenn ein Freiheitsgrad, der die Maßgenauigkeit oder Parallelität beeinflusst, nicht eingeschränkt wird.

- Überpositionierung: Ein oder mehrere Freiheitsgrade des Werkstücks werden wiederholt durch verschiedene Positionierelemente eingeschränkt; im in Abbildung 1-32a dargestellten Pleuelstangen-Positionierungsschema schränken der lange Stift und die Stützplatte wiederholt zwei Freiheitsgrade ein, was zu einer Verformung des Werkstücks oder des Stifts führen und die Bearbeitungsgenauigkeit beeinträchtigen kann; durch Ersetzen des langen Stifts durch einen kurzen Stift kann die Überpositionierung beseitigt werden (Abbildung 1-32d).

- Beurteilungsmaßstab für Überpositionierung: Muss von Fall zu Fall analysiert werden; wenn sie zu Verformungen führt, darf sie nicht verwendet werden; wenn sie die Positionierung nicht beeinträchtigt und zur Verbesserung der Genauigkeit beiträgt, kann sie angemessen angewendet werden.

4.2Was ist der Unterschied zwischen einem Bezugspunkt und einer Bezugsfläche?

- Bezugspunkt

- Eine Referenz am Werkstück, die zur Bestimmung seiner korrekten Position verwendet wird

- Es kann sich um einen Punkt, eine Linie oder eine Fläche handeln.

- In einigen Fällen handelt es sich um ein virtuelles Element, das physisch nicht existiert, wie beispielsweise die Achse eines Lochs oder einer Welle oder die Symmetrieebene zwischen zwei Oberflächen.

- Lokalisierungsoberfläche

- Der physische Träger des Bezugssystems

- Die tatsächliche Oberfläche des Werkstücks, die die Positionierelemente direkt berührt.

- Typische Beispiele zur Unterscheidung:

- Beispiel 1: Wenn ein Werkstück durch eine Bohrung positioniert wird, ist die Bezugsebene die Achse der Bohrung (virtuell), während die Bezugsfläche die Innenfläche der Bohrung (tatsächliche Kontaktfläche) ist.

- Beispiel 2: Wenn ein Werkstück durch eine Ebene positioniert wird, fallen Bezugsebene und Bezugsfläche zusammen und bilden dieselbe Ebene.

5.0Häufig verwendete Werkstückpositionierungselemente

5.1Positionierungselemente für die planare Ortung

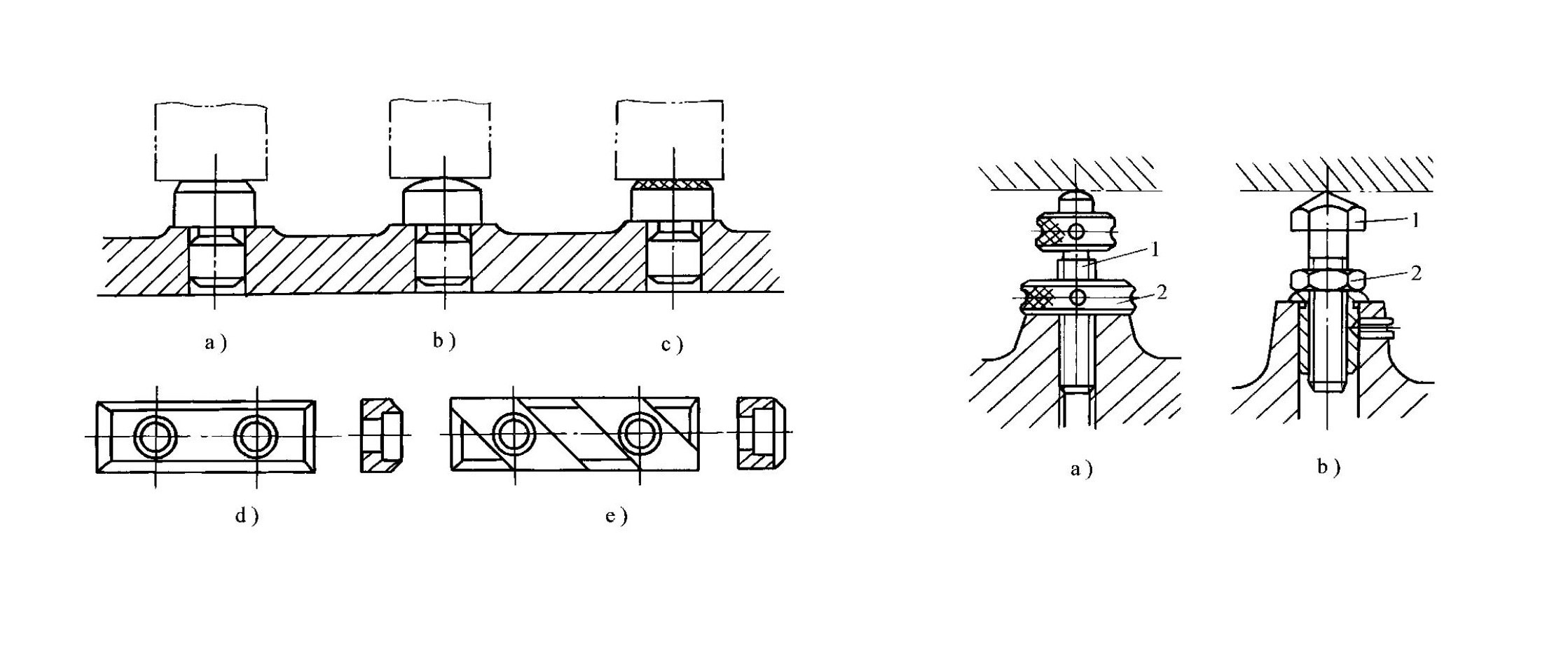

- Primäre Stützen (zur Positionierung und Einschränkung von Freiheitsgraden)

- Feste Stützen

- Dazu gehören Stützstifte und Stützplatten (Abbildung 1-33), die während der Verwendung unbeweglich bleiben.

- Anwendungsszenarien für verschiedene Typen:

- Zur Positionierung auf einer bearbeiteten Ebene werden Flachkopf-Stützstifte (Abbildung 1-33a) oder Stützplatten (Abbildungen 1-33d und 1-33e) verwendet.

- Kugelgelenk-Stützstifte (Abbildung 1-33b) werden zur Positionierung auf rauen Oberflächen verwendet.

- Zur Positionierung der Seitenfläche werden Stützstifte mit gezahntem Kopf (Abbildung 1-33c) verwendet, um die Reibung zu erhöhen und ein Verrutschen des Werkstücks zu verhindern.

- Eigenschaften verschiedener Trägerplatten:

- Die in Abbildung 1-33d dargestellte Trägerplatte hat eine einfache Struktur und ist leicht herzustellen, jedoch sind Späne in der Nähe von Löchern schwer zu entfernen; sie eignet sich zur Positionierung an Seiten und Oberseite.

- Die Stützplatte in Abbildung 1-33e ermöglicht ein einfaches Entfernen der Späne und eignet sich zur Positionierung auf der Unterseite.

- Verstellbare Stützen

- Wird verwendet, wenn die Höhe des Stützbolzens angepasst werden muss (Abbildung 1-34).

- Einstellschritte: Die Kontermutter 2 lösen, den Einstellstift 1 auf die gewünschte Höhe einstellen und anschließend die Kontermutter 2 festziehen.

- Hauptsächlich verwendet für die Grobpositionierung, wenn Größe und Form des Werkstückrohlings stark variieren.

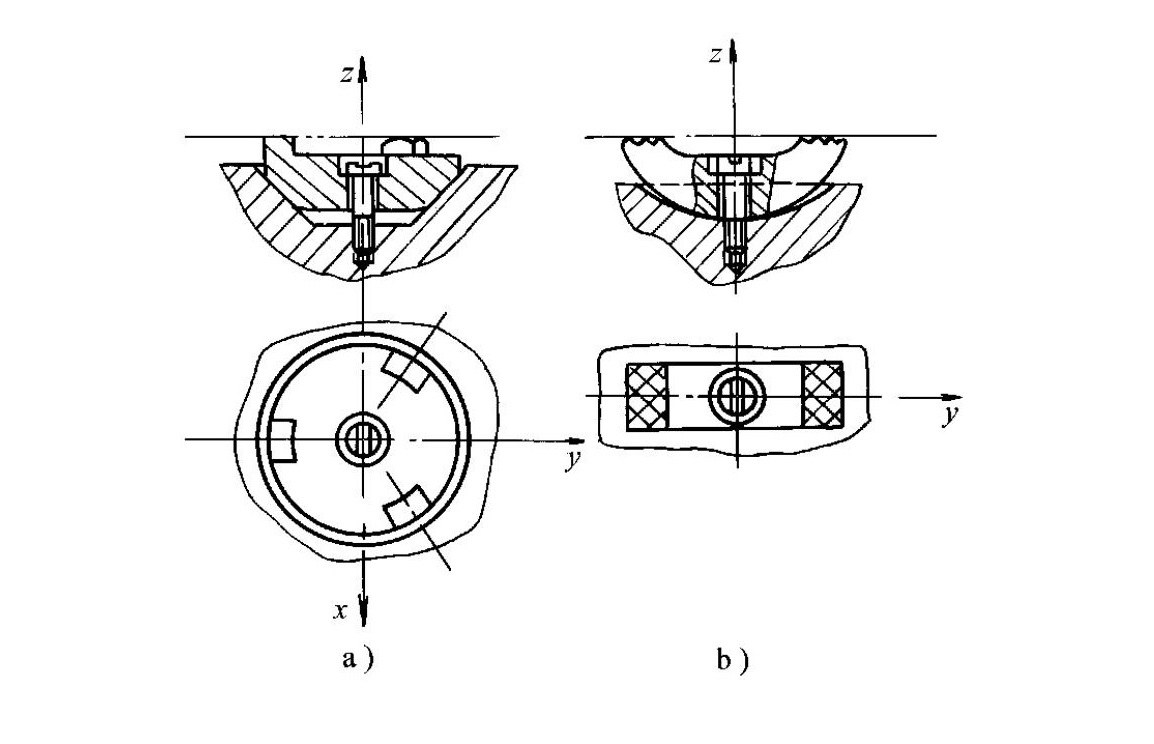

- Selbstausrichtende Stützen (schwebende Stützen)

- Die Position der Kontaktpunkte wird während der Positionierung automatisch angepasst, bis alle Kontaktpunkte das Werkstück berühren (Dreipunkttyp in Abbildung 1-35a und Zweipunkttyp in Abbildung 1-35b).

- Ihre Funktion entspricht einem einzelnen Positionierungsstützpunkt, der nur einen Freiheitsgrad einschränkt.

- Verbesserung der Werkstücksteifigkeit und -stabilität

- Geeignet für die Bearbeitung dünner Stahlplatten mit unzureichender Steifigkeit, beispielsweise auf Stanzpressen.

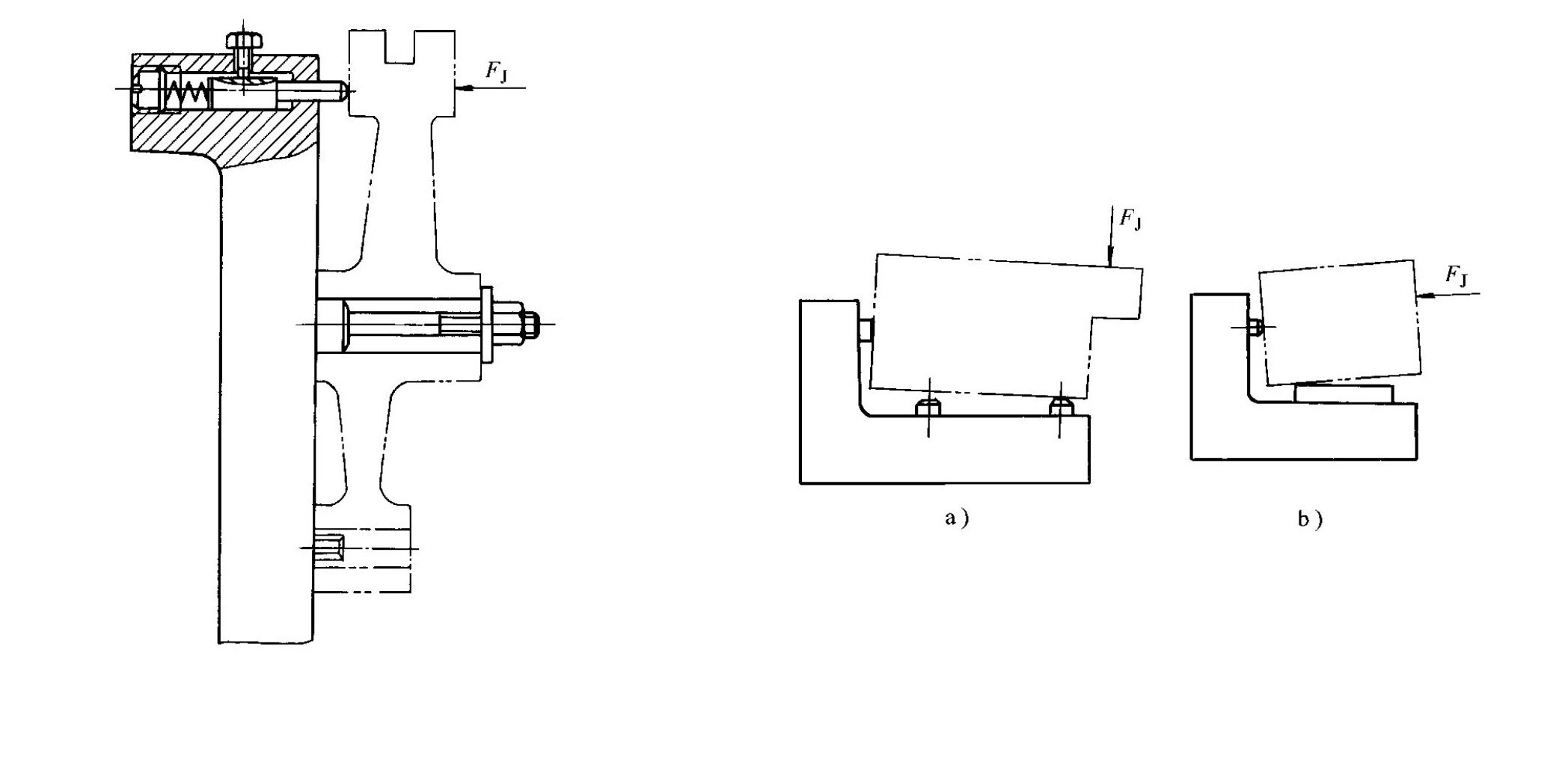

- Zusätzliche Stützen

- Wird verwendet, um die Klemmsteifigkeit und -stabilität zu verbessern, ohne eine Positionierungsfunktion auszuführen und ohne die ursprüngliche Positionierung zu beeinträchtigen (Abbildung 1-36).

- Merkmale verschiedener Strukturen:

- Die Struktur in Abbildung 1-36a ist einfach, aber ineffizient.

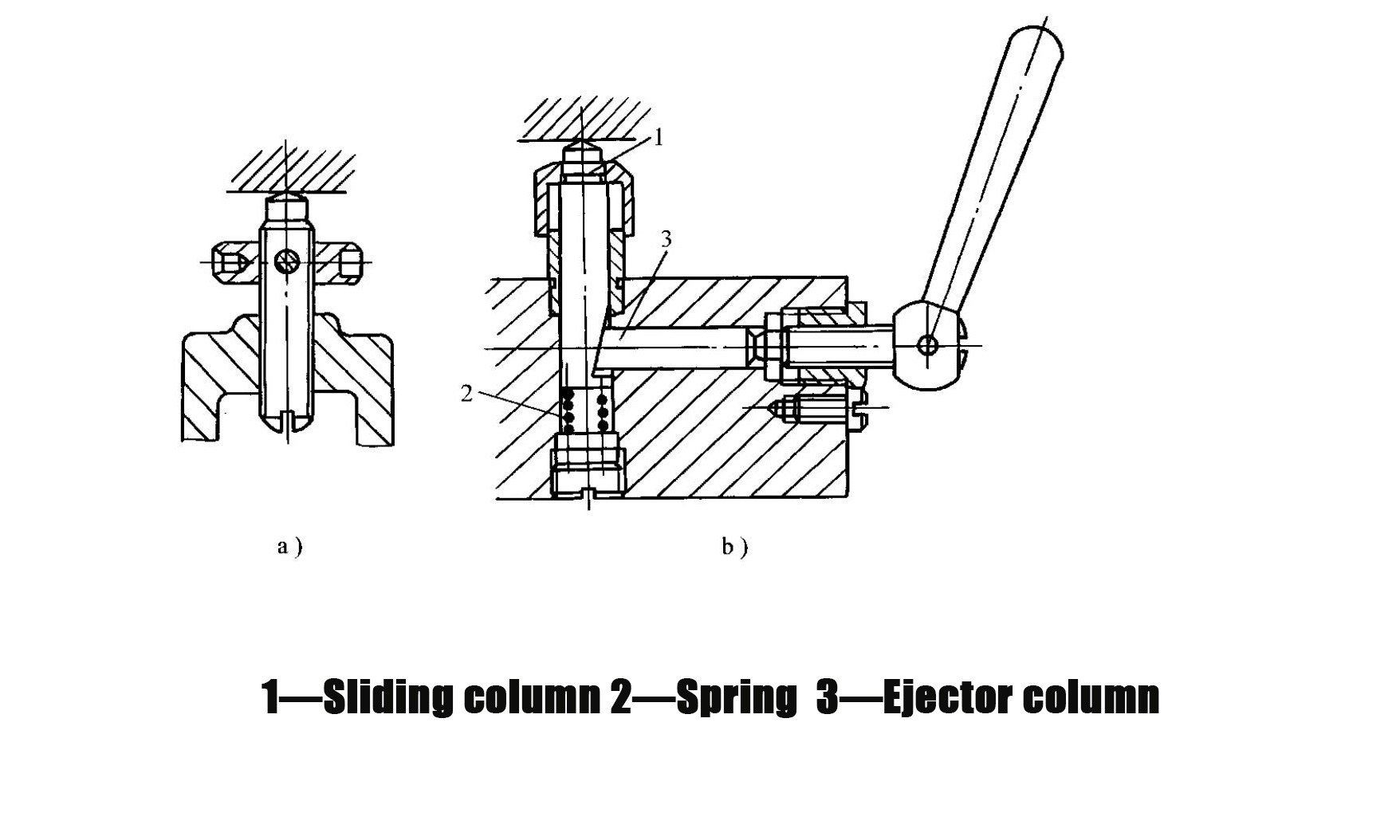

- Abbildung 1-36b zeigt eine federbelastete, selbstausrichtende Hilfsstütze, bei der die Feder 2 die Gleitsäule 1 gegen das Werkstück drückt und die Stützstange 3 sie fixiert.

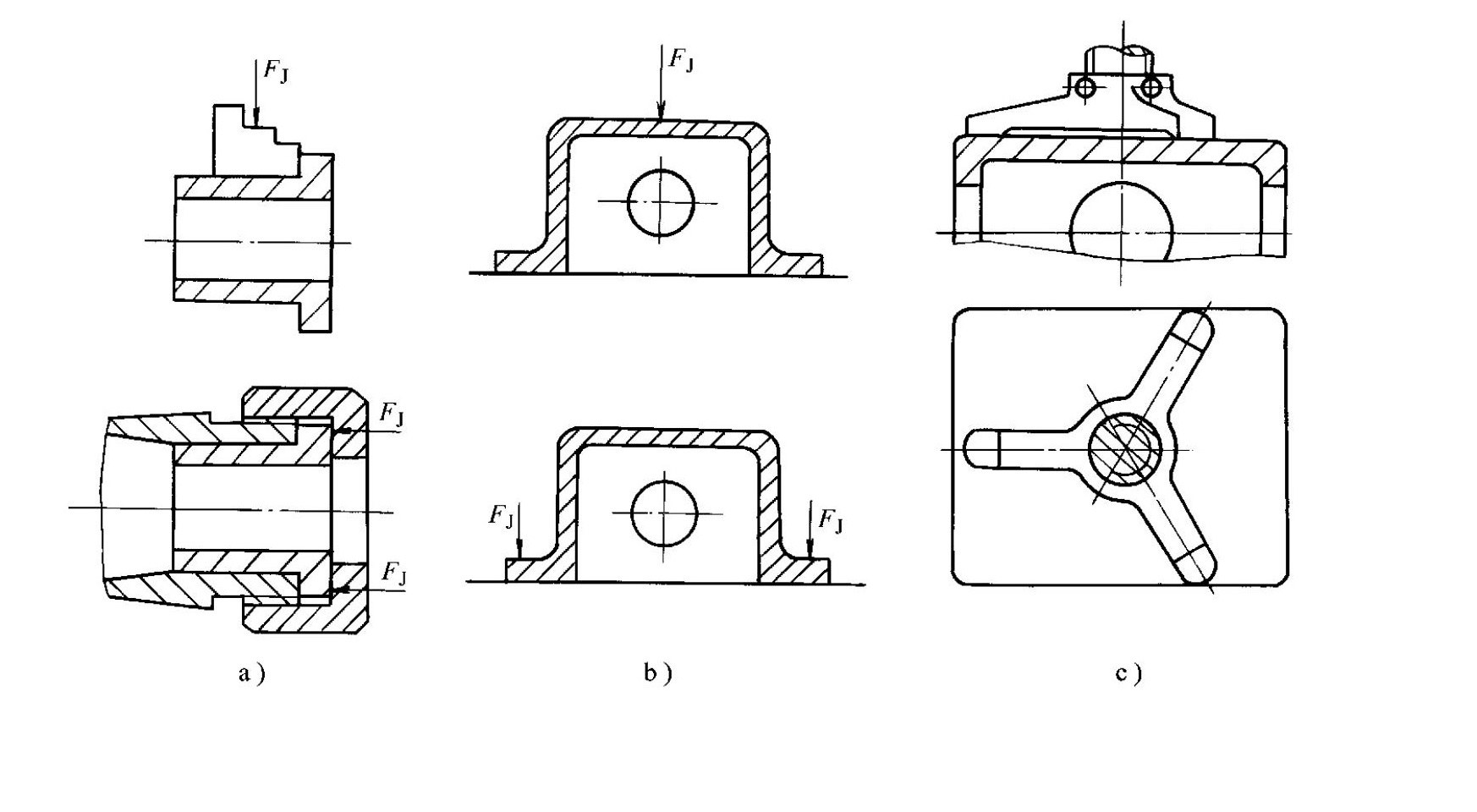

5.2Positionierungselemente für die externe zylindrische Oberflächenpositionierung

- Stützpositionierung

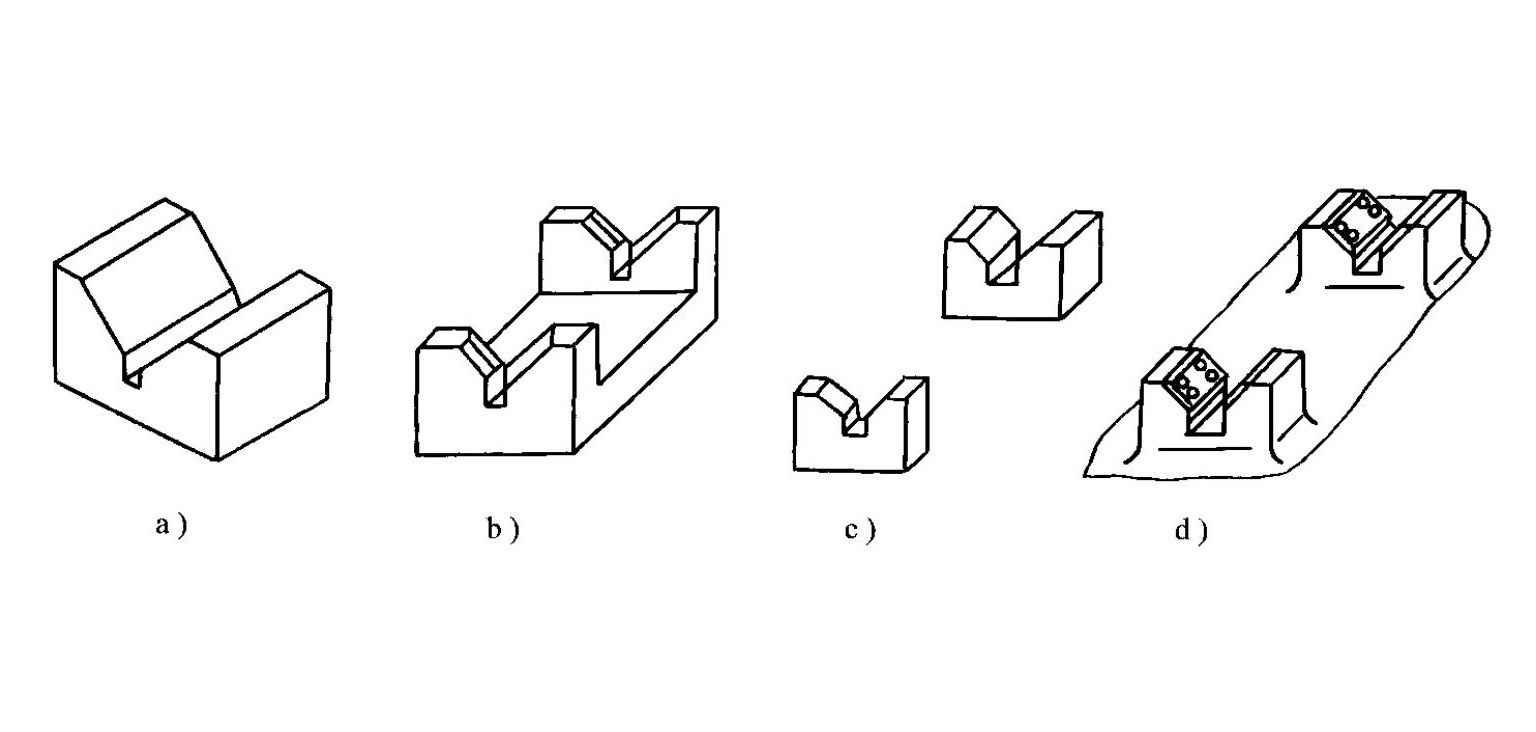

- Die am häufigsten verwendete Methode ist die V-Block-Positionierung (Abbildung 1-37).

- Anwendungsszenarien für verschiedene V-Block-Typen:

- Abbildung 1-37a dient zur präzisen Bezugspositionierung kurzer Werkstücke (bearbeitete Oberflächen).

- Abbildung 1-37b dient zur groben Bezugspunktpositionierung langer Werkstücke (unbearbeitete Oberflächen).

- Abbildung 1-37c dient zur Positionierung zweier weit voneinander entfernter Präzisionsbezugspunkte.

- Spezieller V-Block für große Bezugslängen: Es werden V-Blöcke mit Gusseisensockel und Einsätzen aus gehärtetem Stahl verwendet (Abbildung 1-37d).

- Einschränkung der Freiheitsgrade: Lange V-Blöcke schränken vier Freiheitsgrade ein, kurze V-Blöcke hingegen zwei Freiheitsgrade.

- Gängige V-Block-Winkel: 60°, 90° (am häufigsten) und 120°

- Standardisierung: V-Block-Strukturen wurden standardisiert (Abbildung 1-38), und die meisten Parameter finden sich in Konstruktionshandbüchern für Werkzeugmaschinenvorrichtungen.

- Selbstzentrierende Positionierung

- Positioniert die Werkstückachse automatisch an der gewünschten Stelle, z. B. bei Dreibacken-Selbstzentrierfuttern und Federspannzangen.

- Hülsen können auch als Positionierungselemente verwendet werden (Abbildung 1-39).

- Einschränkung des Bewegungsspielraums für Ärmel:

- Die in Abbildung 1-39a dargestellte kurze Ärmelöffnung entspricht einer Zwei-Punkt-Positionierung und schränkt zwei Freiheitsgrade ein.

- Die in Abbildung 1-39b dargestellte lange Hülsenöffnung entspricht einer Vierpunktpositionierung und schränkt vier Freiheitsgrade ein.

5.3Positionierungselemente für die lochbasierte Positionsbestimmung

- Positionierungsstifte

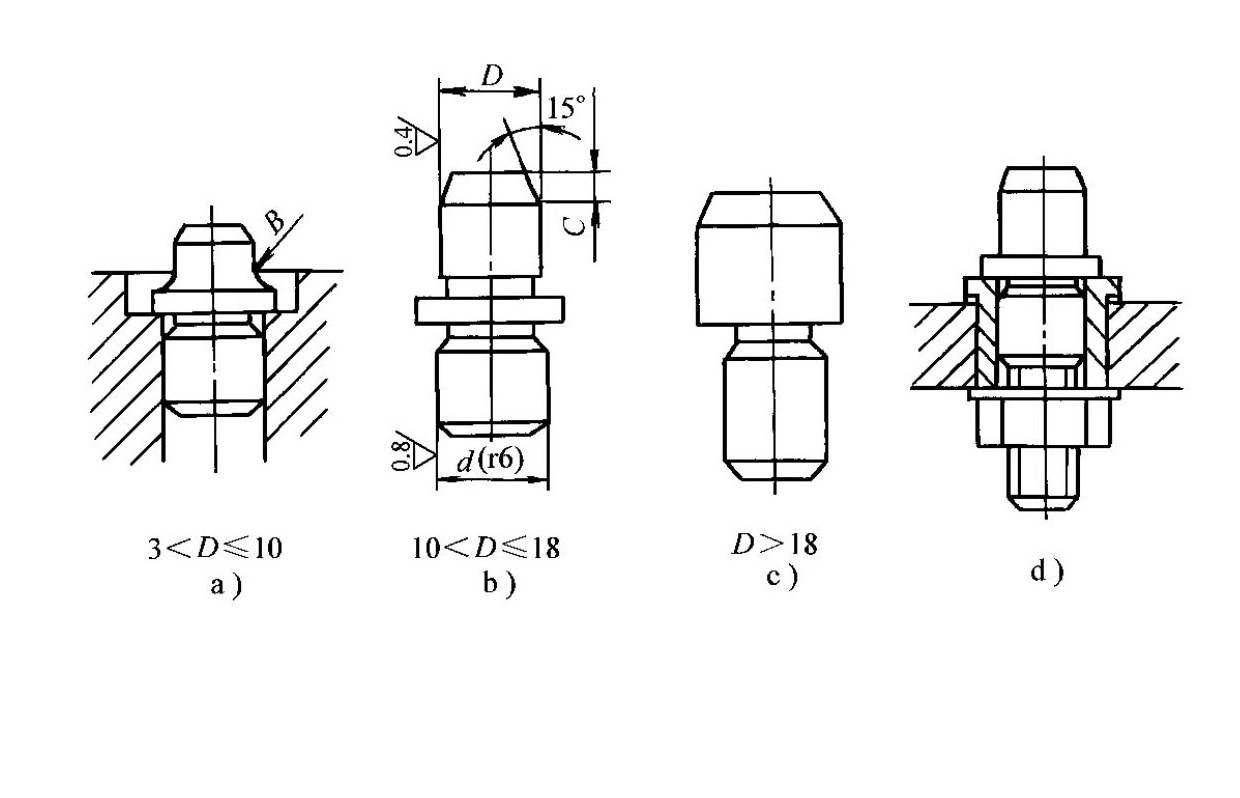

- Gängige Strukturen sind in Abbildung 1-40 dargestellt.

- Strukturelle Merkmale:

- Bei einem Stiftdurchmesser D von 3–10 mm wird am Stiftfuß ein Abrundungsradius R vorgesehen, um Brüche oder Abschreckrisse während der Wärmebehandlung zu verhindern.

- Der Leuchtenkörper ist mit einer Senkbohrung versehen, sodass der Stift versenkt ist und die Positionierung nicht beeinträchtigt.

- Für die Massenproduktion werden Buchsenstrukturen (Abbildung 1-40d) verwendet, um den Austausch zu erleichtern.

- Der Stiftkopf verfügt über eine 15°-Fase, um das Einlegen des Werkstücks zu erleichtern.

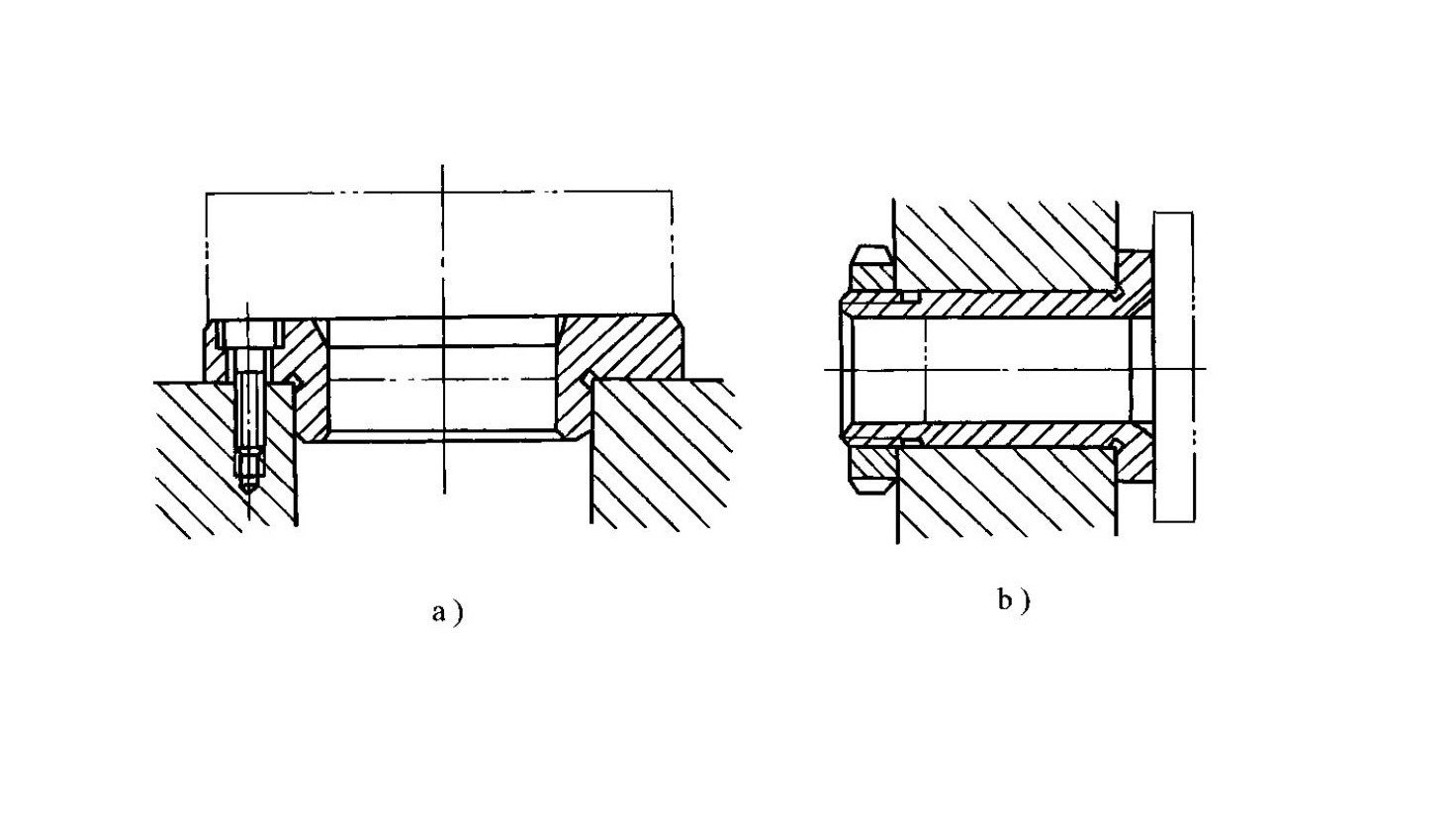

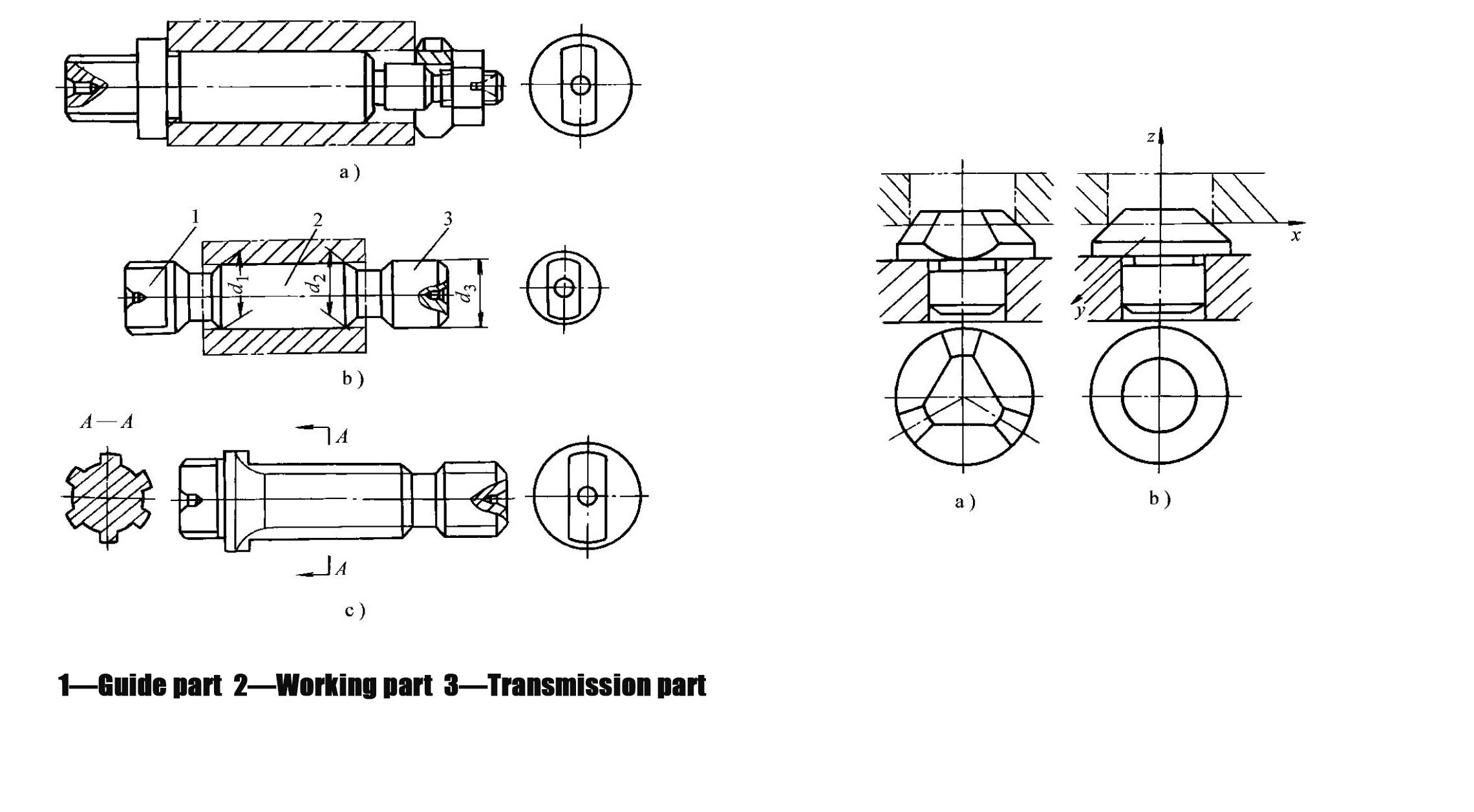

- Zylindrische Dorne

- Typische Strukturen sind in Abbildung 1-41 dargestellt.

- Merkmale verschiedener Dorntypen:

- Abbildung 1-41a zeigt einen Passdorn, der ein einfaches Be- und Entladen ermöglicht, aber nur eine mäßige Zentriergenauigkeit bietet.

- Abbildung 1-41b zeigt einen Presspassungsdorn, bestehend aus Führungs-, Arbeits- und Antriebsteil. Er ist einfach aufgebaut, bietet eine hohe Zentriergenauigkeit und benötigt keine zusätzliche Spannvorrichtung. Allerdings sind das Be- und Entladen umständlich und können die Zentrierbohrung beschädigen. Er wird hauptsächlich für die Präzisionsbearbeitung mit hohen Anforderungen an die Zentriergenauigkeit eingesetzt.

- Abbildung 1-41c zeigt einen Keilwellendorn, der zur Bearbeitung von Werkstücken verwendet wird, die durch Keilwellenlöcher positioniert sind.

- Kegelstifte

- Wenn ein Werkstück durch eine Bohrung an einem Kegelstift positioniert wird (Abbildung 1-42), sind drei Freiheitsgrade eingeschränkt.

- Anwendungsszenarien: Abbildung 1-42a dient der groben Bezugspositionierung, während Abbildung 1-42b zur präzisen Bezugspositionierung verwendet wird.

- Konische Dorne (Dorne mit kleinem Konus)

- Wie in Abbildung 1-43 dargestellt, wird das Werkstück auf einem Kegeldorn positioniert und durch elastische Verformung zwischen dem Positionierloch und der begrenzenden Kegelfläche des Dorns eingespannt.

- Leistungsmerkmale: Bietet eine hohe Zentriergenauigkeit (bis zu φ0,01–φ0,02 mm), jedoch ist der axiale Positionierfehler relativ groß.

- Anwendungsbereich: Geeignet für Präzisionsdreh-, Schleif- und Drückbearbeitungen, bei denen die Passgenauigkeit der Bohrungen mindestens IT7 beträgt; Stirnflächen können mit diesem Verfahren nicht bearbeitet werden.

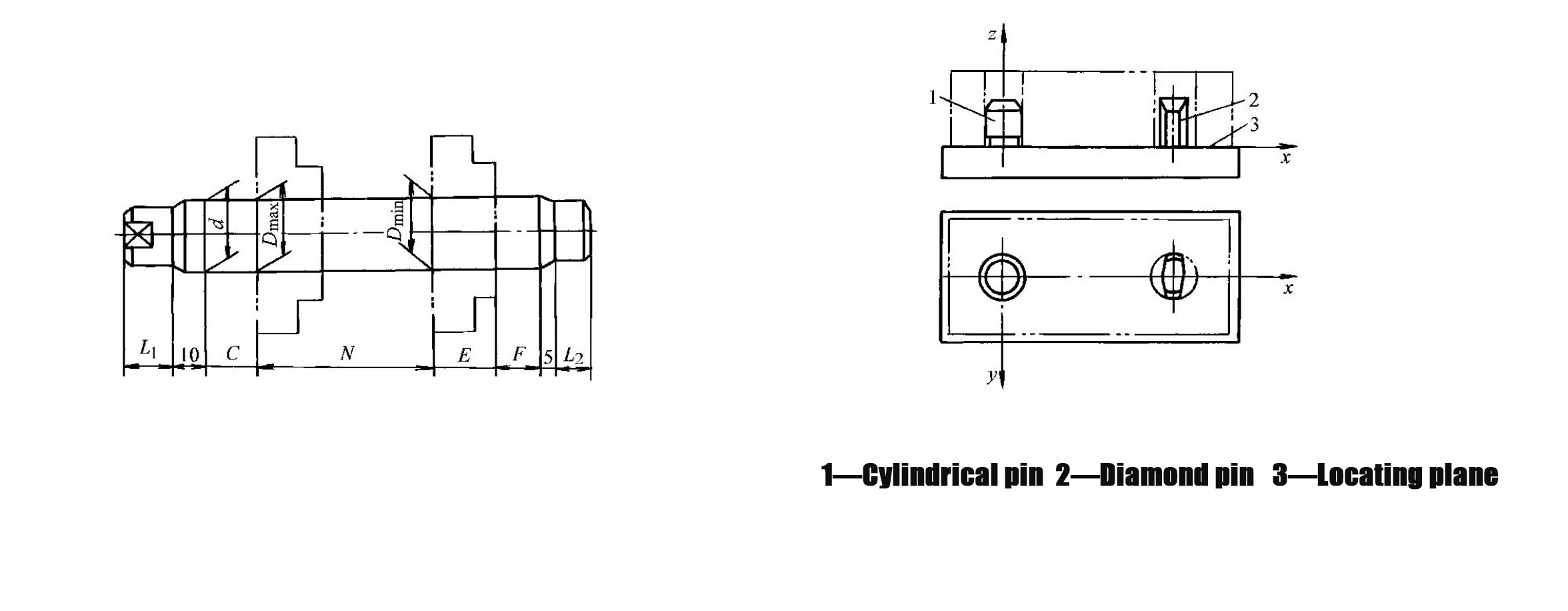

5.4Positionierung mittels einer Ebene und zweier Löcher

- Das Positionierungsschema ist in Abbildung 1-44 dargestellt, wobei eine große Ebene des Werkstücks und zwei dazu senkrechte Bohrungen als Bezugspunkte dienen.

- Problem der Überpositionierung: Wenn die Vorrichtung eine ebene Stütze (die drei Freiheitsgrade einschränkt) und zwei zylindrische Stifte (die jeweils zwei Freiheitsgrade einschränken) verwendet, tritt eine Überpositionierung in Richtung der Verbindungslinie zwischen den beiden Stiften auf.

- Lösung: Um eine Überpositionierung zu vermeiden, muss einer der Stifte als entlasteter Stift ausgelegt sein, der den Freiheitsgrad in x-Richtung nicht einschränkt.

- Referenzstandard: Die Abmessungen des entlasteten Stifts können anhand der Tabelle 1-5 ausgewählt werden.

6.0Berechnung der V-Block-Positionierungshöhe und des Freispiels für den Stift

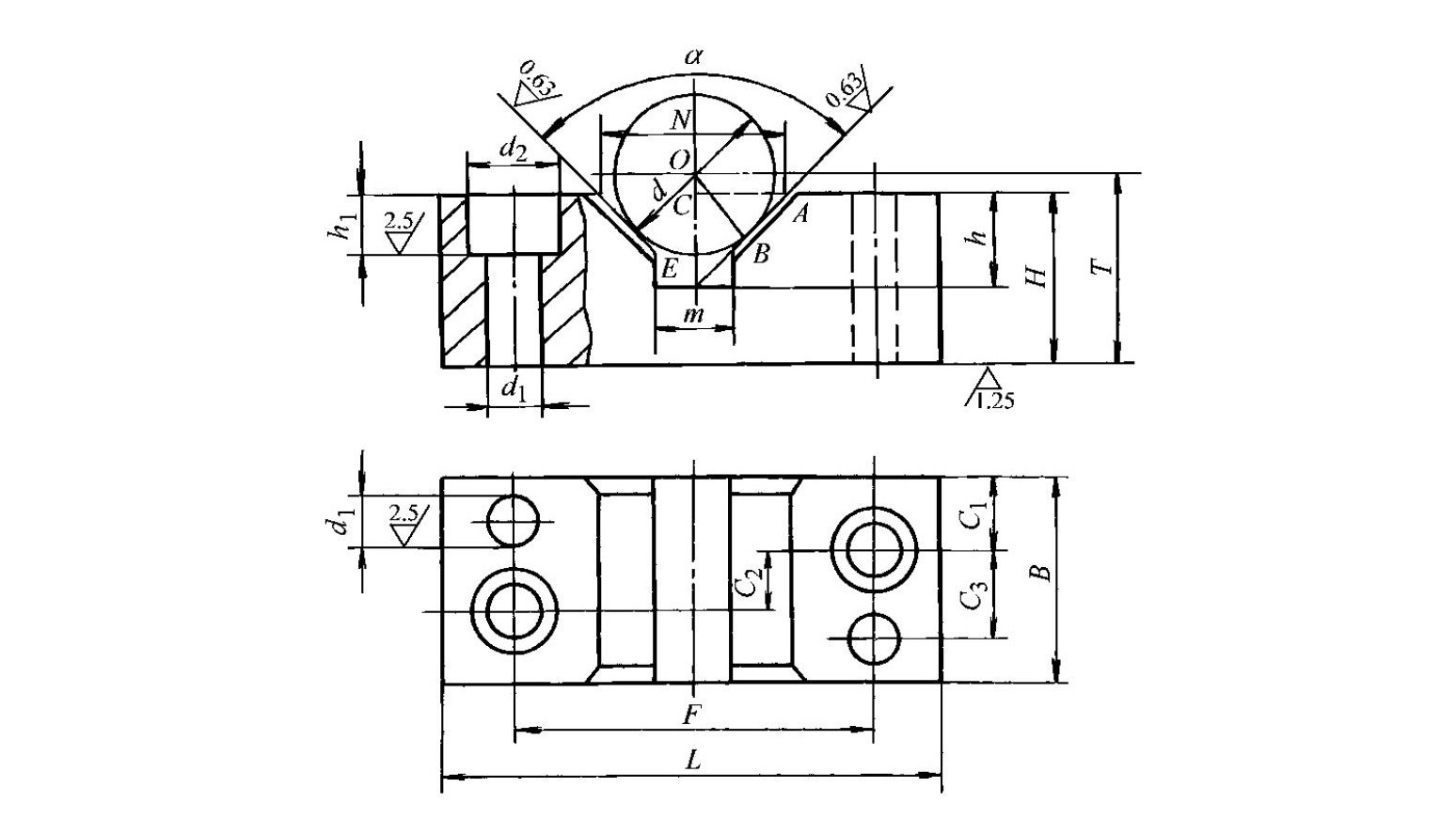

6.1Berechnung der V-Block-Positionierungshöhe T

- Formel: T=H+(d−N/2)/tan(α/2)

- Symboldefinitionen:

- H: Höhe des V-Blocks

- d: Auslegungsdorndurchmesser des V-Blocks

- N: Öffnungsweite des V-Blocks

- α: Eingeschlossener Winkel zwischen den beiden Arbeitsflächen des V-Blocks

- Anwendungszweck: Diese Formel dient zur Bestimmung der vertikalen Positionierhöhe einer Werkstückachse relativ zur Bezugsfläche der Vorrichtung bei Verwendung eines V-Blocks zur Positionierung zylindrischer Oberflächen.

6.2Berechnung des minimalen Passungsspiels Xmin zwischen entlastetem Stift und Bohrung

- Formel: Xmin=(TLD+TLd)×(D/2)/L

- Symboldefinitionen:

- TLD: Toleranz des Mittenabstands zwischen den beiden Positionierlöchern

- TLd: Toleranz des Mittenabstands zwischen den beiden Positionierstiften

- D: Durchmesser der Bohrung, die mit dem entlasteten Stift zusammenpasst.

- L: Mittenabstand zwischen den beiden Positionierlöchern (bzw. Positionierstiften)

- Anwendungszweck: Diese Berechnung stellt sicher, dass der entlastete Stift keine Überpositionierung verursacht und gleichzeitig die Anforderungen an die Positioniergenauigkeit erfüllt.

Notiz:Strukturelle Abmessungen der entlasteten Bolzen (Tabelle 1-5, Einheit: mm):

| Stiftdurchmesser D (mm) | Parameter B (mm) | Parameter B (mm) |

| 3–6 | 2 | D−0,5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Diese empfohlenen Abmessungen werden häufig bei der Konstruktion von Vorrichtungen verwendet, um ein Gleichgewicht zwischen Positioniergenauigkeit und Montagesicherheit herzustellen.

7.0Wie man eine zuverlässige Werkstückspannung erreicht

7.1Grundanforderungen an Spannvorrichtungen

- Während des Spannvorgangs darf die korrekte Position des Werkstücks nach der Positionierung nicht verändert werden.

- Die Spannkraft muss angemessen sein: Sie sollte eine stabile Positionierung und minimale Vibrationen während der Bearbeitung gewährleisten und gleichzeitig eine übermäßige Verformung des Werkstücks durch das Spannen vermeiden.

- Die Bedienung sollte bequem, arbeitssparend und sicher sein.

- Der Automatisierungsgrad und die strukturelle Komplexität der Spannvorrichtung sollten dem Produktionsvolumen und der Losgröße des Werkstücks entsprechen.

7.2Wie man die Richtung und den Angriffspunkt der Klemmkraft auswählt

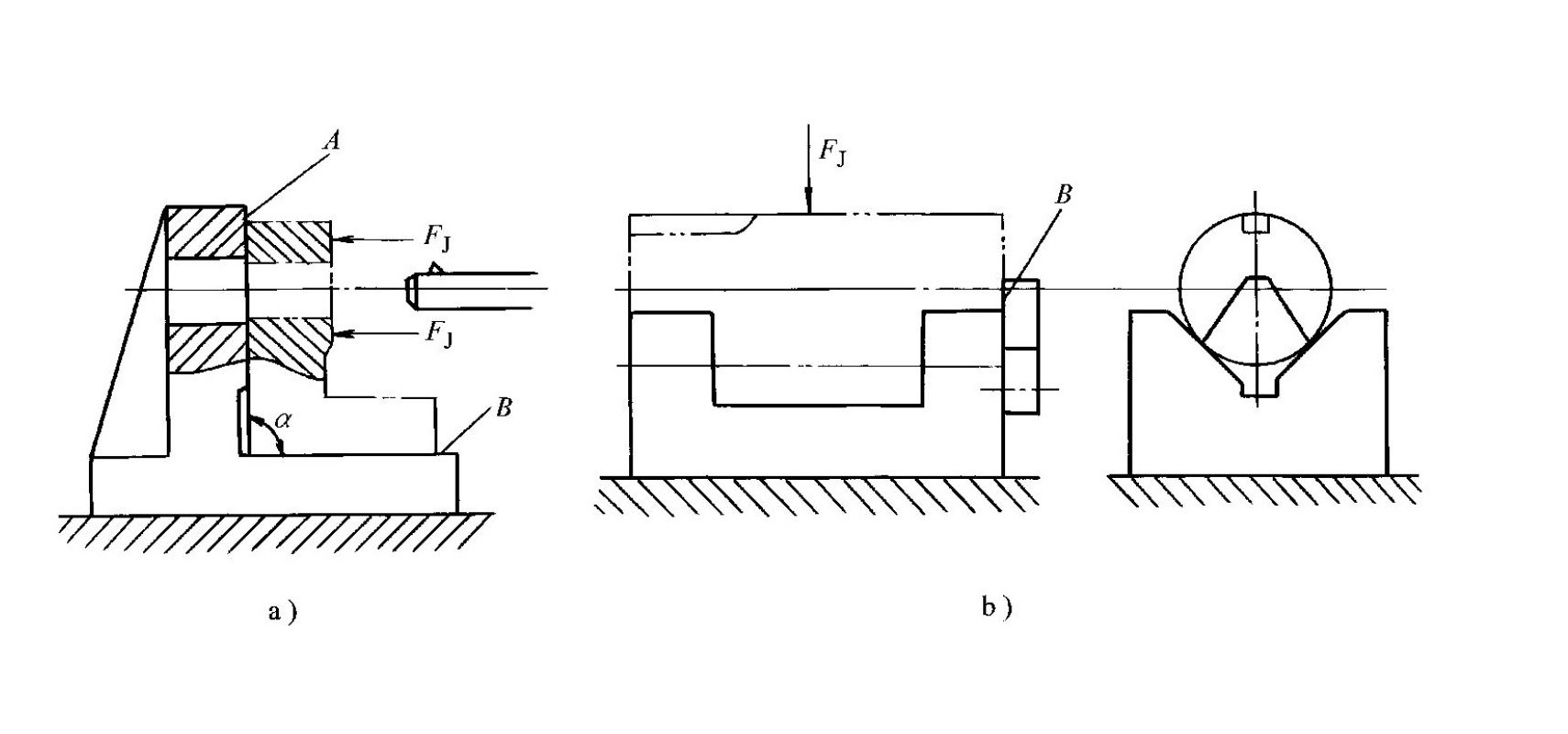

- Die Klemmkraft sollte in Richtung der primären Positionierungsfläche wirken (Abbildung 1-45).

- Praxisbeispiel: Besteht eine Rechtwinkligkeitsanforderung zwischen der bearbeiteten Bohrung und der linken Stirnfläche, muss die Spannkraft FJ auf die Positionierfläche A wirken; wirkt sie stattdessen auf Fläche B, können Winkelabweichungen zwischen der linken Stirnfläche und der Unterseite die Positionierung beeinträchtigen und die Rechtwinkligkeit zwischen Bohrung und linker Stirnfläche stören.

- Die Richtung der Klemmkraft sollte dazu beitragen, die erforderliche Klemmkraft zu minimieren (Abbildung 1-46).

- Praxisbeispiel: Wenn die Spannkraft FJ in die gleiche Richtung wie die Schnittkraft F und das Werkstückgewicht W wirkt, wird die erforderliche Spannkraft minimiert.

- Der Angriffspunkt der Spannkraft sollte an Stellen und in Richtungen mit höherer Werkstücksteifigkeit gewählt werden (Abbildung 1-47).

- Praxisbeispiele:

- Für dünnwandige Hülsen beim Drehen auf einer Drehbank oder beim Umformen auf einer Drehbank SpinnmaschineDie axiale Steifigkeit ist größer als die radiale Steifigkeit; die radiale Klemmung verursacht eine größere Verformung, daher verringert die Anwendung der Klemmkraft in axialer Richtung die Verformung.

- Beim Spannen dünnwandiger, kastenförmiger Bauteile sollte die Kraft auf steife Flansche wirken; ist kein Flansch vorhanden, kann die Einpunktspannung durch eine Dreipunktspannung ersetzt werden (Abbildung 1-47c), um die Verformung beim Spannen zu reduzieren.

- Der Angriffspunkt der Spannkraft sollte so nah wie möglich an der Bearbeitungsoberfläche liegen (Abbildung 1-48).

- Praxisbeispiel: Beim Fräsen von Nuten in einer Schaltgabel wird die Hauptspannkraft weit entfernt von der Bearbeitungsfläche angesetzt. In diesem Fall sollten zusätzliche Stützen in der Nähe des Bearbeitungsbereichs angebracht und die Spannkraft FJ erhöht werden, um die Aufspannung zu verbessern und die Bearbeitungsschwingungen zu reduzieren.

- Die Wirkungslinie der Klemmkraft muss innerhalb des Bereichs der Positionierungsstützen liegen (Abbildung 1-49).

- Warnung: Liegt die Wirkungslinie außerhalb des Auflagebereichs, wird die Werkstückpositionierung beim Spannen zerstört; dies ist ein fehlerhafter und unzulässiger Vorgang.

7.3Methoden zur Abschätzung der Klemmkraft

Die Größe der Spannkraft beeinflusst direkt die Zuverlässigkeit der Einrichtung, die Verformung durch die Spannvorrichtung, die Positioniergenauigkeit und die Bearbeitungsqualität. Zwei gängige Schätzmethoden sind die folgenden:

- Analogiemethode

- Die Klemmkraft wird anhand der Betriebsbedingungen ähnlicher Vorrichtungen abgeschätzt.

- Diese Methode findet in der Produktionspraxis weite Verbreitung.

- Statische Gleichgewichtsmethode

- Die Vorrichtung und das Werkstück werden als starres System betrachtet.

- Der ungünstigste Momentanzustand während der Bearbeitung wird ermittelt und die theoretische Spannkraft auf Basis des statischen Gleichgewichts berechnet.

- Das Ergebnis wird dann mit einem Sicherheitsfaktor K (2,5–3 für die Schruppbearbeitung, 1,5–2 für die Schlichtbearbeitung) multipliziert, um die tatsächliche Spannkraft zu erhalten.

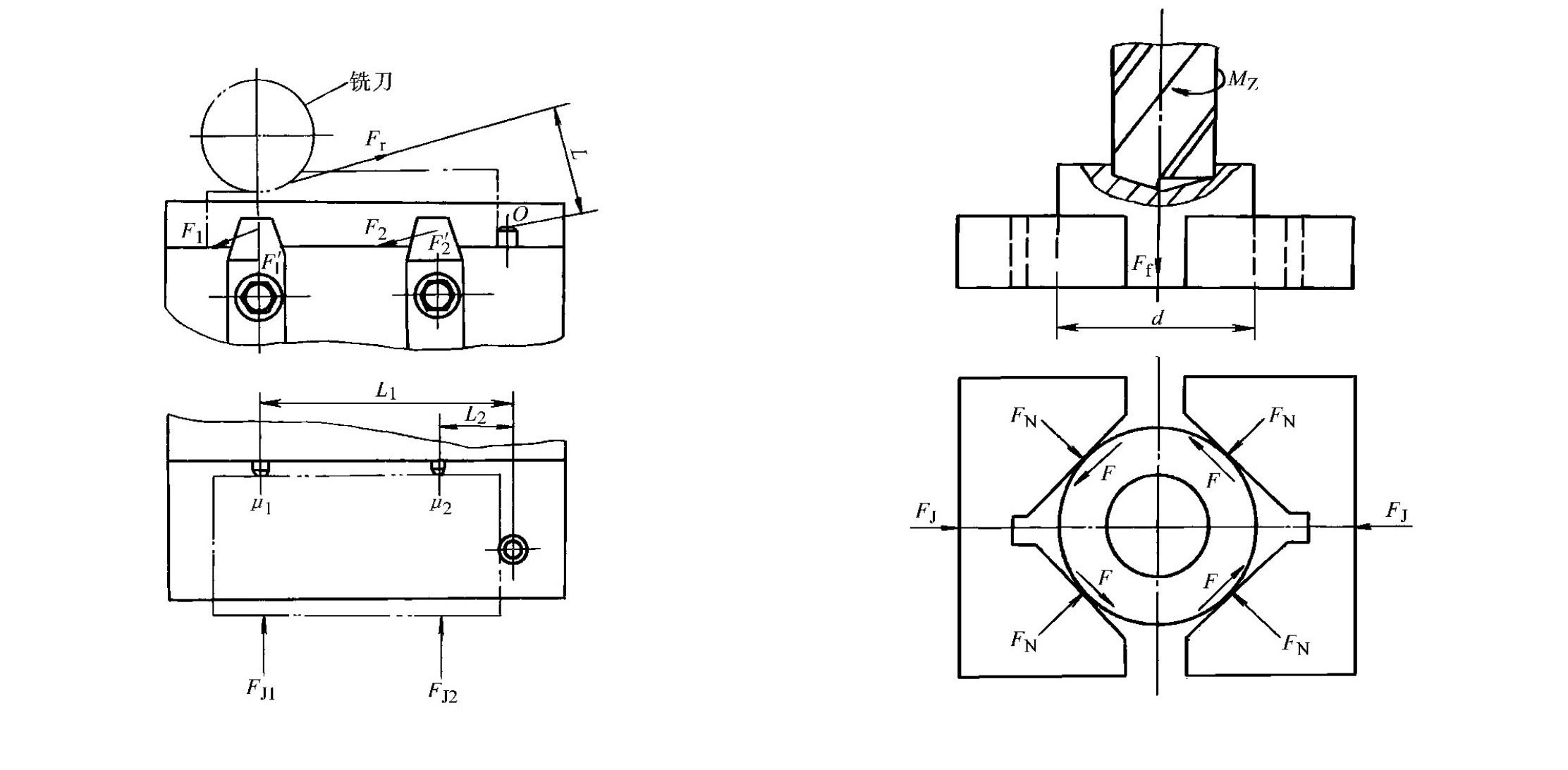

- Typische Berechnungsbeispiele:

- Fräsbeispiel (Abbildung 1-50): Wenn die Schnittkraft Fr ihr Maximum erreicht und der Abstand L von Fr zum Anschlagstift O am größten ist, neigt das Werkstück dazu, sich um den Punkt O zu drehen. Gemäß dem statischen Gleichgewicht und unter der Annahme FJ1 = FJ2 = FJ und μ1 = μ2 = μ ergibt sich die Formel für die Spannkraft zu FJ = Fr × L / [μ × (L1 + L2)]. Die tatsächliche Spannkraft beträgt F = K × Fr × L / [μ × (L1 + L2)] (Einheit: N). Dabei ist Fr die maximale Schnittkraft (N), μ der Reibungskoeffizient zwischen Werkstück und Positionierelementen, L1 der Abstand von der Schnittkraftrichtung zum Anschlagstift (mm) und L2 der Abstand der beiden Stützstifte zum Anschlagstift (mm).

- Bohrbeispiel (Abbildung 1-51): Die Spannkraft muss die durch das Schnittmoment Mz verursachte Werkstückrotation und die durch den Vorschubwiderstand Ff verursachte Werkstückbewegung überwinden. Gemäß dem Kräftegleichgewicht ergibt sich die Formel für die tatsächliche Spannkraft zu FJ = K × (Mz/(d/2) + Ff)/[2μ/sin(α/2)] (Einheit: N). Dabei ist Mz das Schnittmoment (N·mm), d der Werkstückdurchmesser (mm), Ff der Vorschubwiderstand (N), α der eingeschlossene Winkel zwischen den beiden Arbeitsflächen des V-Blocks (°) und μ der Reibungskoeffizient zwischen V-Block und Werkstück.

7.4Typische Klemmmechanismen

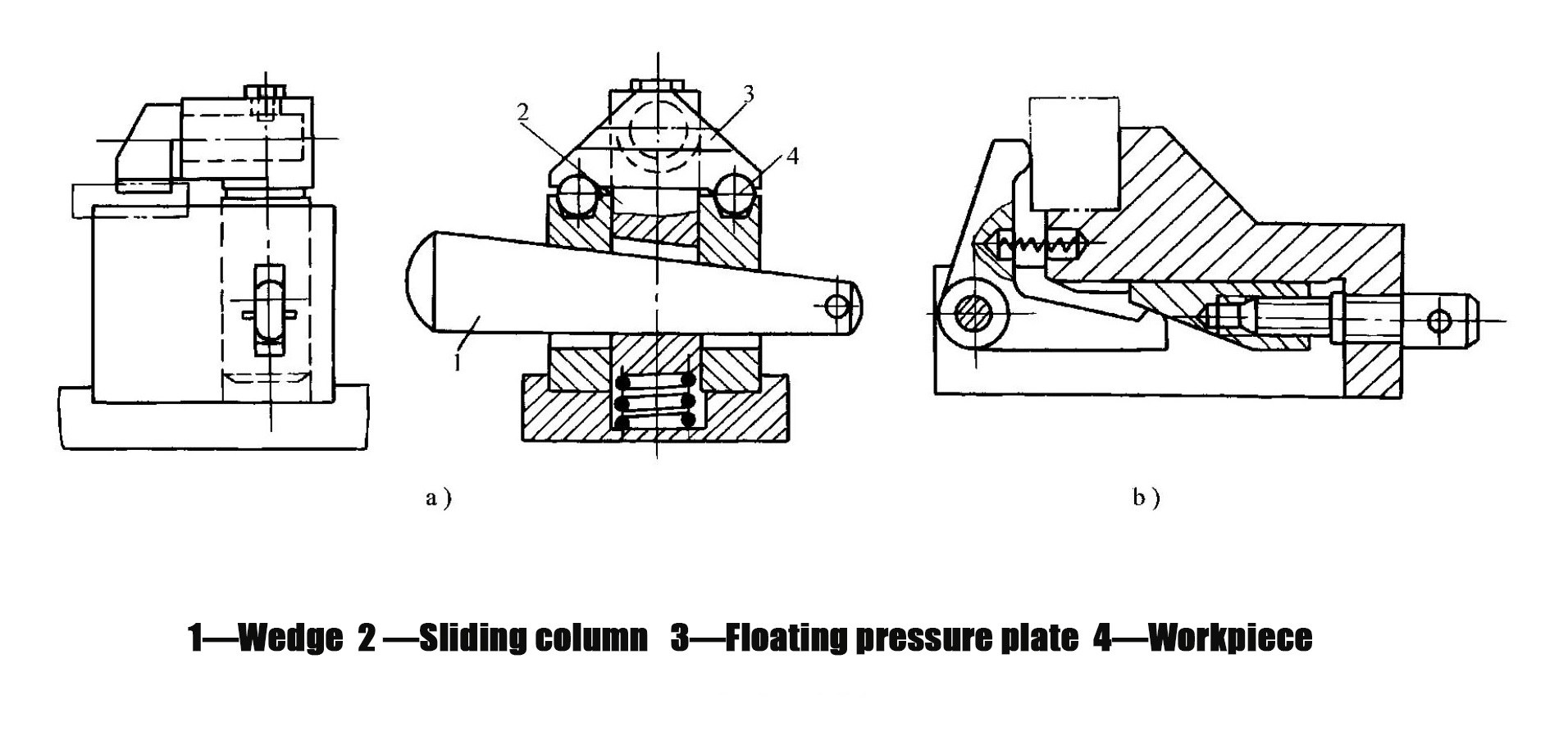

- Keilklemmmechanismus

- Ein Klemmmechanismus, der einen Keil als kraftübertragendes oder Klemmelement verwendet (Abbildung 1-52).

- Praktische Anwendungen:

- In Abbildung 1-52a drückt der Antriebskeil 1 die Gleitsäule 2 nach unten, während die schwimmende Druckplatte 3 gleichzeitig zwei Werkstücke 4 einklemmt; nach der Bearbeitung werden die Werkstücke durch Anschlagen des schmalen Endes des Keils 1 freigegeben.

- In der Praxis werden Keilmechanismen häufig mit anderen Mechanismen kombiniert; Abbildung 1-52b zeigt eine Kombination aus Keil und Schraubklemmmechanismus, bei der die Drehung der Schraube den Keil bewegt und die gelenkig gelagerte Druckplatte das Werkstück einklemmt.

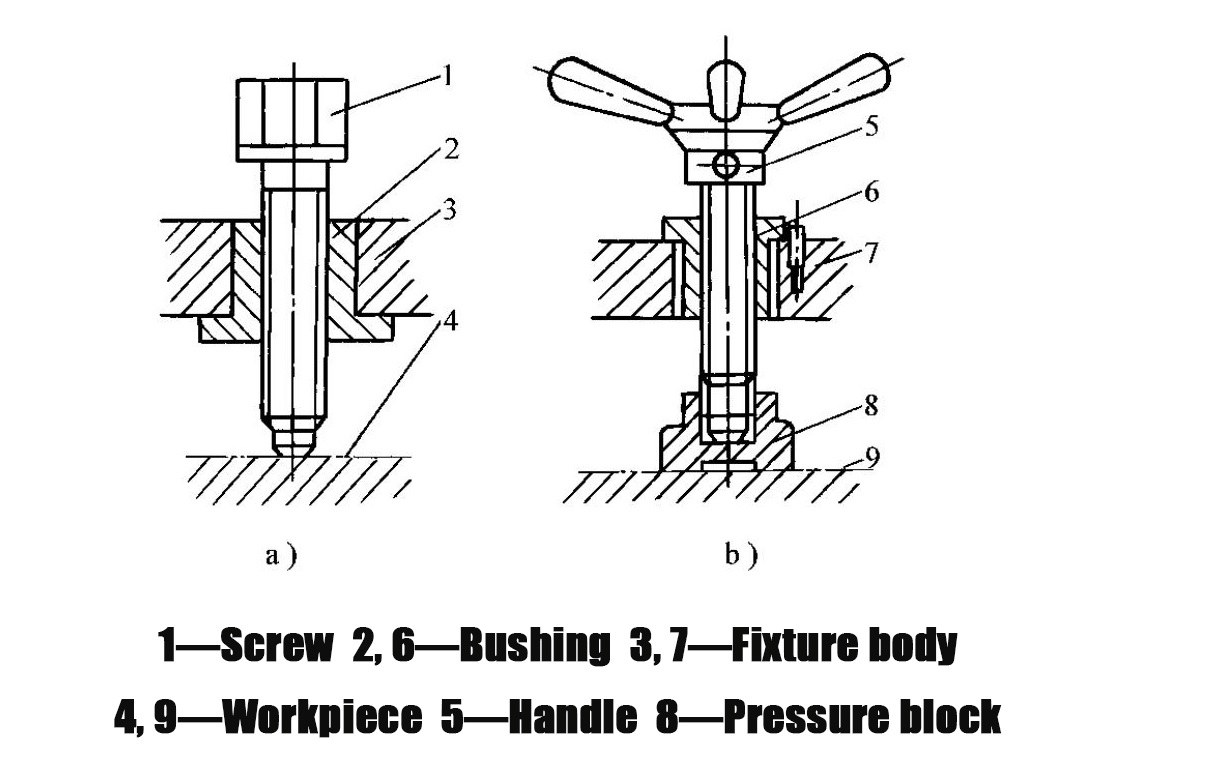

- Schraubklemmmechanismus

- Ein Klemmmechanismus bestehend aus Schrauben, Muttern, Unterlegscheiben und Druckplatten

- Merkmale: Einfache Struktur, leichte Fertigung, gute Selbsthemmungseigenschaften und hohe Spannkraft machen es zum am häufigsten verwendeten Spannmechanismus in Vorrichtungen.

- Praktische Anwendungen:

- Abbildung 1-53 zeigt einen Klemmmechanismus mit einer einzelnen Schraube. In Abbildung 1-53a drückt die Schraube direkt auf das Werkstück, was dieses beschädigen und zu einer Rotation führen kann. Abbildung 1-53b behebt diesen Nachteil durch einen zusätzlichen Druckblock unter dem Schraubenkopf.

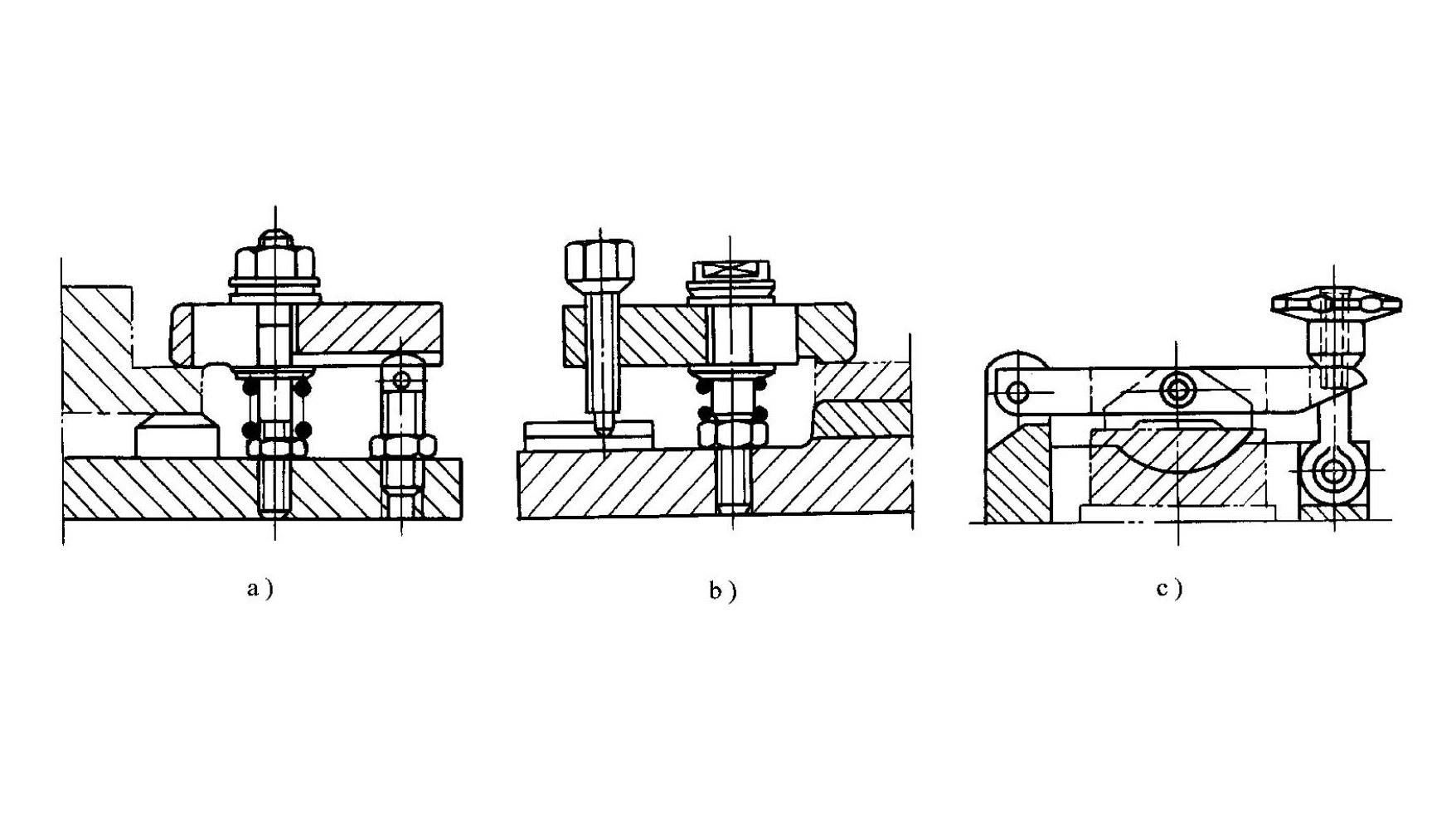

- Abbildung 1-54 zeigt einen typischen Schraubplatten-Klemmmechanismus; die Abbildungen 1-54a und 1-54b zeigen bewegliche Druckplattentypen, die das Hebelprinzip zum Klemmen nutzen; aufgrund unterschiedlicher relativer Positionen von Klemmpunkt, Drehpunkt und Kraftangriffspunkt variieren das Hebelverhältnis und die Klemmkraft, wobei Abbildung 1-54c die höchste Kraftverstärkung bietet.

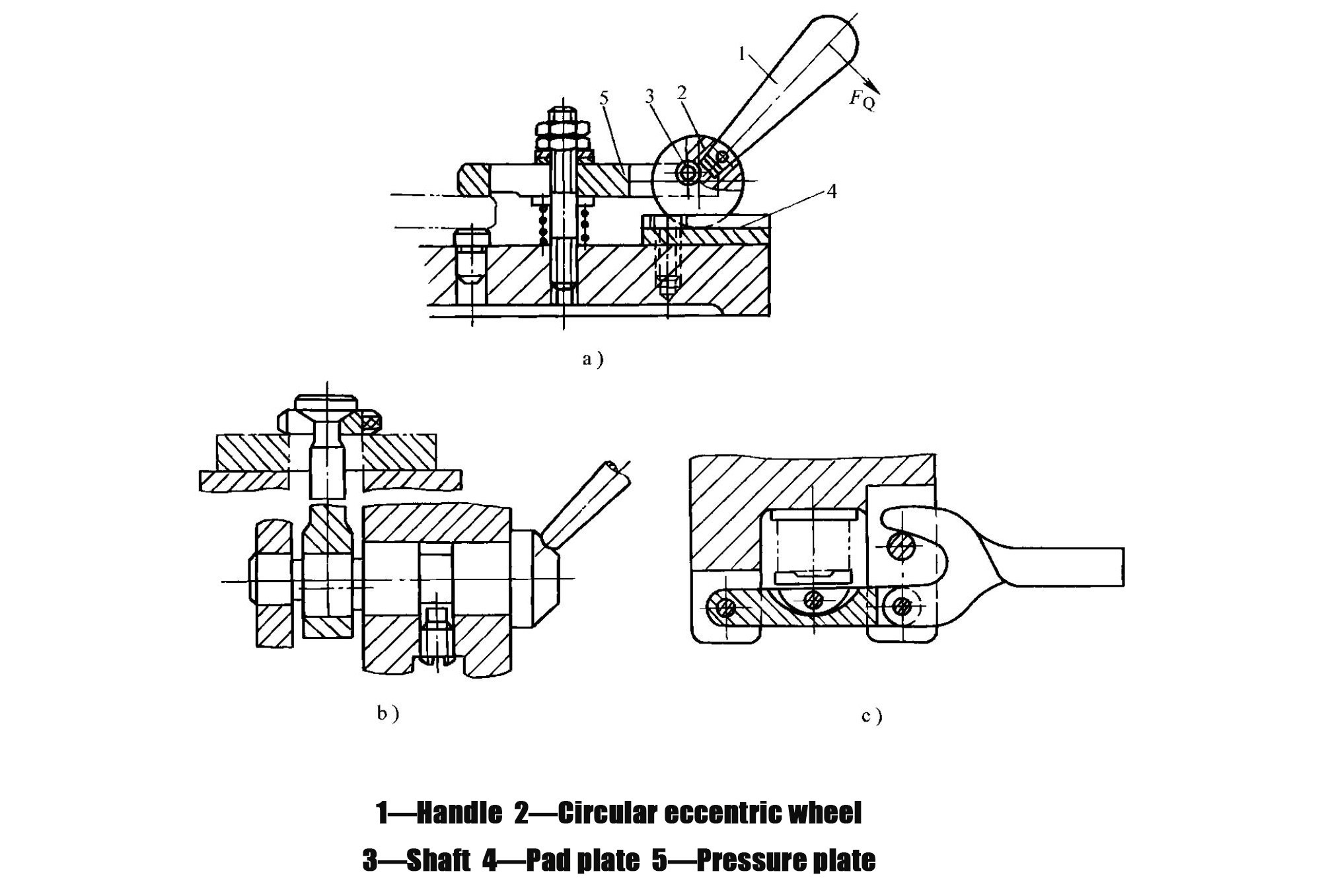

- Exzentrischer Klemmmechanismus

- Ein Mechanismus, der das Werkstück direkt oder indirekt mittels eines Exzenterelements einklemmt (Abbildung 1-55).

- Praktische Anwendungen:

- In Abbildung 1-55a bewirkt das Drücken des Griffs 1, dass sich die kreisförmige Exzenterkurve 2 um die Welle 3 dreht und ihre zylindrische Oberfläche gegen die Trägerplatte 4 presst; die Reaktionskraft hebt die Welle 3 an und betätigt die Druckplatte 5, um das Werkstück einzuspannen.

- Die Abbildungen 1-55b und 1-55c zeigen Mechanismen mit einer Exzenterwelle bzw. einer Exzentergabel.

- Leistungsmerkmale: Einfache Bedienung und schnelles Spannen möglich, jedoch relativ geringe Spannkraft und kurzer Spannhub.

- Anwendungsbereich: Geeignet für Bearbeitungen mit geringen Schnittkräften, wie z. B. das Stanzen kleiner Blechteile und das schnelle Positionieren und Spannen vor dem Bohren.

7.5Was sind die Merkmale gängiger pneumatischer und hydraulischer Antriebssysteme?

Manuelles Spannen beruht auf der Kraft des Menschen, die über Kraftübertragungsmechanismen auf das Werkstück ausgeübt wird. In modernen, hocheffizienten Vorrichtungen kommt hingegen häufig motorisiertes Spannen zum Einsatz. Zu den Antriebssystemen zählen pneumatische, hydraulische, elektrische, elektromagnetische und Vakuumantriebe, wobei pneumatische und hydraulische Übertragungssysteme am weitesten verbreitet sind.

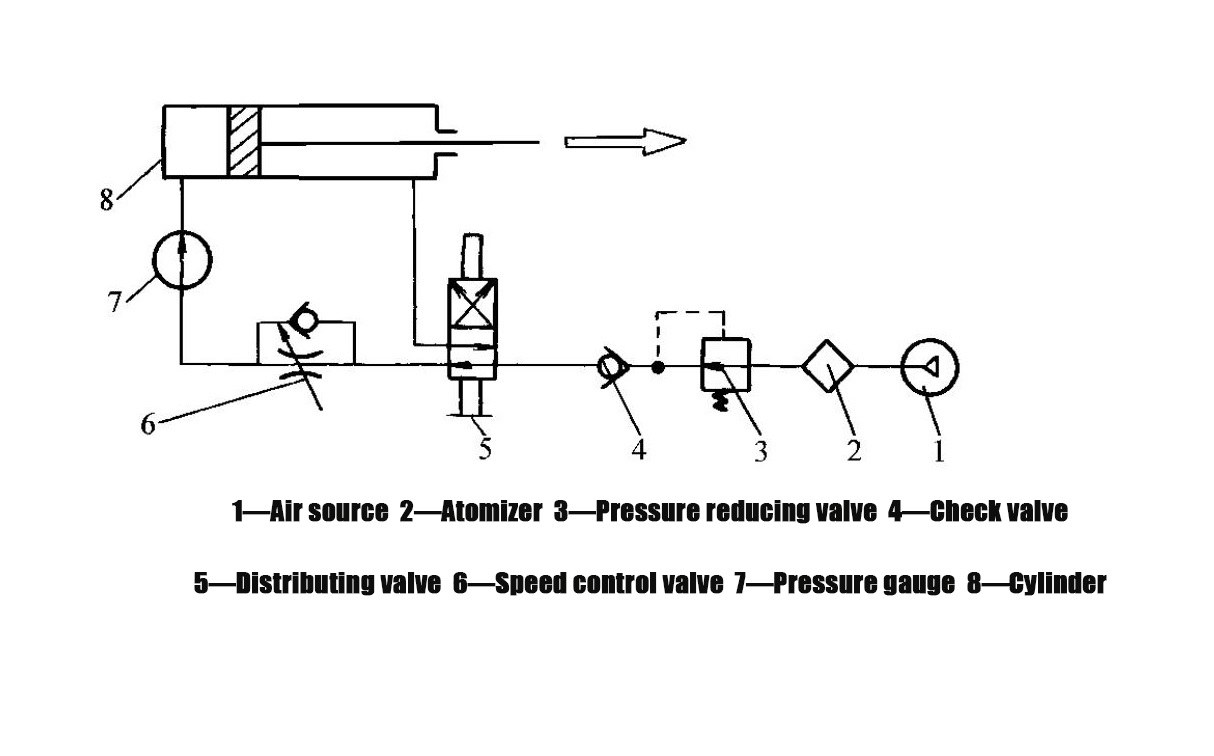

- Pneumatische Getriebesysteme

- Funktionsprinzip: Druckluft dient als Energiequelle

- Leistungsmerkmale: Schnelle Betätigung, einstellbarer Druck, geringe Umweltbelastung und einfache Wartung; allerdings bieten sie eine relativ geringe Klemmsteifigkeit und erfordern im Allgemeinen größere Konstruktionsabmessungen.

- Typischer Systemaufbau (Abbildung 1-56): Die von der Luftquelle 1 zugeführte Druckluft durchströmt den Schmierer 2 (wo sie sich mit zerstäubtem Schmieröl vermischt, um den Zylinder zu schmieren), das Druckminderungsventil 3 (das den Druck auf das Betriebsniveau reduziert) und das Rückschlagventil 4 (das ein Lösen des Spannmechanismus bei Unterbrechung der Luftzufuhr oder plötzlichem Druckabfall verhindert). Anschließend wird die Luftzufuhr und -abfuhr durch das Wegeventil 5 gesteuert, und das Durchflussregelventil 6 regelt die Kolbengeschwindigkeit. Der Druck wird vom Manometer 7 angezeigt. Der Zylinder 8 treibt den Kolben an, der wiederum den Spannmechanismus betätigt, um das Werkstück zu spannen.

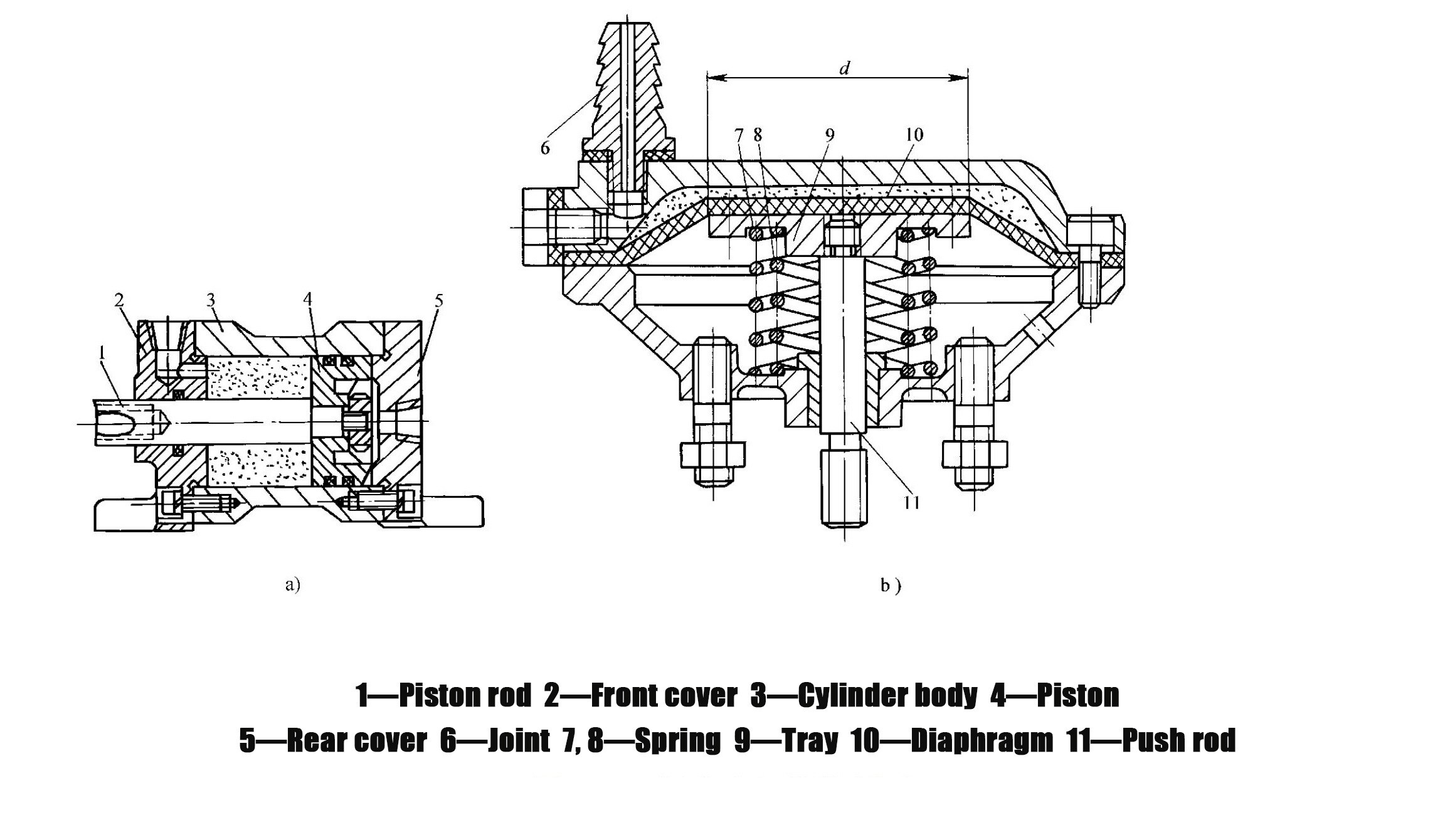

- Häufig verwendete pneumatische Zylinder:

- KolbenZylinder vom Typ - (Abbildung 1-57a): Sie ermöglichen einen langen Arbeitshub, und die Ausgangskraft wird nicht von der Hublänge beeinflusst.

- Membranzylinder (Abbildung 1-57b): Sie zeichnen sich durch gute Dichtungsleistung, eine kompakte und einfache Bauweise, wenige Reibungskomponenten und eine lange Lebensdauer aus; allerdings haben sie einen kurzen Hub, und die Ausgangskraft variiert mit der Hublänge.

- Anwendungsbereich: Weit verbreitet in Automatisierungslinien für Stanzpressen und zum schnellen Aufspannen auf Bearbeitungszentren

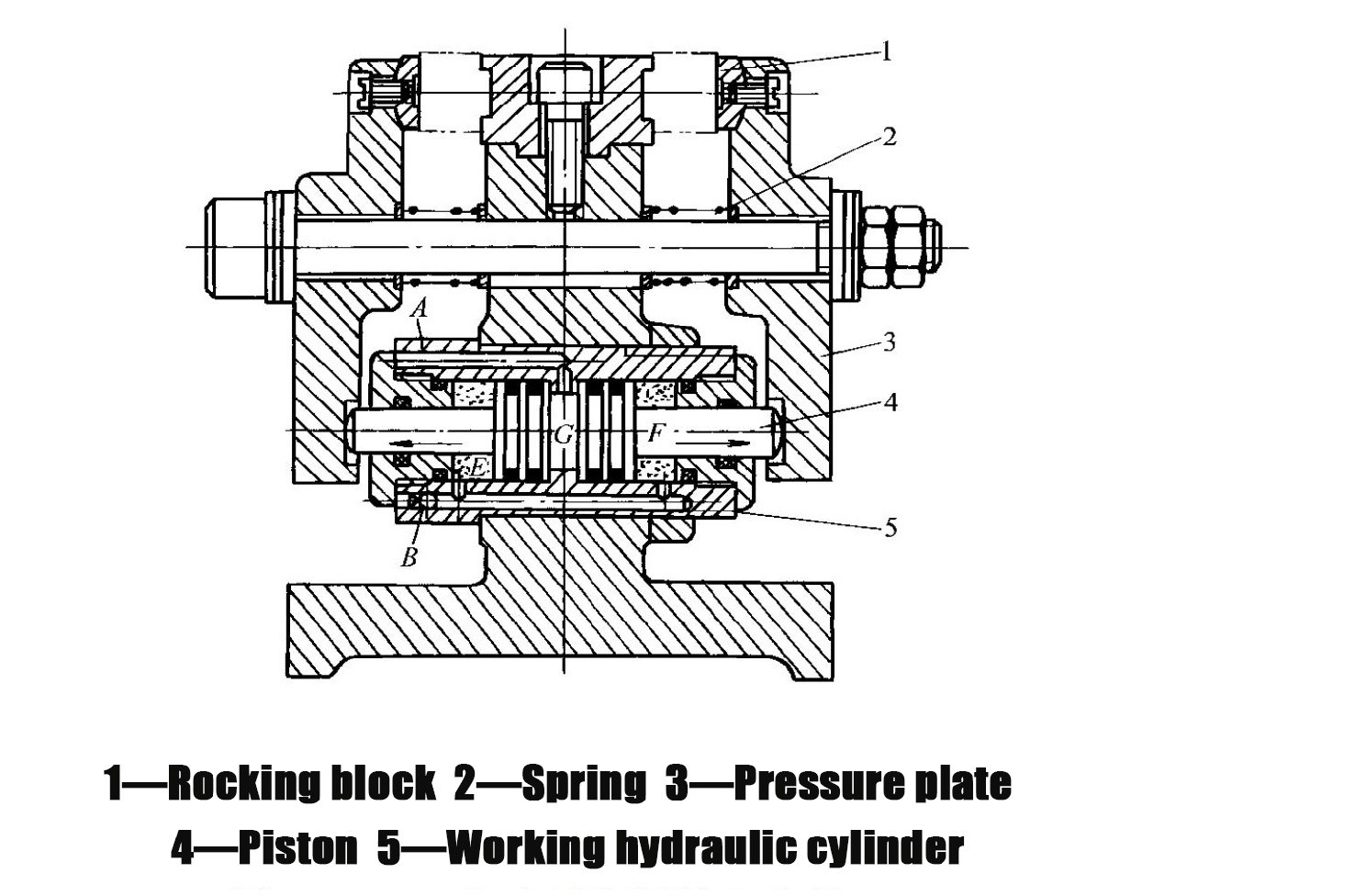

- Hydraulische Getriebesysteme

- Funktionsprinzip: Es wird unter Druck stehendes Öl als Arbeitsmedium verwendet und nach ähnlichen Prinzipien wie pneumatische Systeme gearbeitet.

- Leistungsmerkmale im Vergleich zu pneumatischen Systemen: Größere Spannkraft, höhere Spannsteifigkeit, zuverlässigere Spannung, kleinere Zylindergröße und geringerer Geräuschpegel; Hauptnachteile sind die Neigung zu Ölleckagen und die hohe Fertigungsgenauigkeit, die für Hydraulikkomponenten erforderlich ist.

- Anwendungsbeispiel (Abbildung 1-58): Eine bidirektionale hydraulische Spannvorrichtung für eine Fräsmaschine. Wenn Drucköl über die Leitung A in die Kammer G des Arbeitszylinders 5 eintritt, werden die beiden Kolben 4 gleichzeitig nach außen gedrückt und betätigen die Druckplatten 3, um das Werkstück zu spannen. Wenn Drucköl über die Leitung B in die Kammern E und F an den Enden des Zylinders 5 eintritt, werden die Kolben 4 zurückgedrückt. Die Federn 2 drücken dann die Druckplatten beidseitig zurück und geben das Werkstück frei.

- Anwendungsbereich: Besonders geeignet für Bearbeitungsvorgänge, die eine hohe Spannkraft, hohe Steifigkeit und stabile Positioniergenauigkeit erfordern.

8.0Wie man die geeignete Werkzeugmaschinenvorrichtung anhand der Produktionsanforderungen auswählt

| Produktionsszenario | Empfohlener Leuchtentyp | Auswahlgrund |

| Einzelstück- und Kleinserienfertigung | Universalarmaturen, modulare Armaturen | Kosten senken, Flexibilität verbessern |

| Klein- bis Mittelserienfertigung | Verstellbare Befestigungselemente | Anpassung an mehrere ähnliche Werkstücke; Ausgewogenheit zwischen Effizienz und Kosten |

| Großserienfertigung (Rotationsteile an Spinnmaschinen) | Spezielle, selbstzentrierende Leuchten | Struktur optimieren, Betrieb vereinfachen |

| Großserienfertigung (Blechbearbeitung auf Stanzpressen) | Spezielle Stanzvorrichtungen | Erfüllung der Anforderungen an eine stabile Großserienproduktion |

| Neue Produkt-Testproduktion | Modulare Einrichtungsgegenstände | Schnelle Umkonfiguration, verkürzter Testzyklus |

| Automatisierte Produktionslinien | Transfervorrichtungen + pneumatische/hydraulische Antriebssysteme | Integration von Spannvorrichtung und Werkstücktransport |

| Hochpräzisionsbearbeitung (Schleifen) | Kegeldornvorrichtungen | Gewährleisten Sie eine hohe Zentriergenauigkeit. |

| Hochpräzisionsbearbeitung (Bohren) | Presspassungsdorne | Überpositionierung vermeiden |

9.0Häufig gestellte Fragen zu Werkzeugmaschinen-Vorrichtungen

F: Was ist eine Werkzeugmaschinenvorrichtung?

A: Eine Werkzeugmaschinenvorrichtung ist eine Prozessausrüstung zur Werkstückaufnahme bei der maschinellen Bearbeitung. Sie positioniert das Werkstück präzise und spannt es anschließend sicher ein, um die Bearbeitungsgenauigkeit zu gewährleisten. Ihre Hauptfunktion besteht darin, eine präzise Positionierung und zuverlässige Spannung des Werkstücks zu erreichen.

F: Was sind die Hauptkategorien von Werkzeugmaschinenvorrichtungen?

A: Nach dem Grad der Spezialisierung lassen sich Vorrichtungen in Allzweck-, Spezial-, verstellbare, modulare und Transfervorrichtungen einteilen; nach Werkzeugmaschinentyp in Vorrichtungen für Drehmaschinen, Fräsmaschinen, Bohrmaschinen, Ausdrehmaschinen und andere; nach Energiequelle in manuelle, pneumatische, hydraulische oder elektromagnetische Vorrichtungen.

F: Was ist das Grundprinzip der Werkstückpositionierung?

A: Das Kernprinzip ist das Sechs-Punkt-Positionierungsprinzip. Ein Werkstück besitzt sechs Freiheitsgrade im Raum (drei translatorische und drei rotatorische). Durch die Verwendung von sechs Auflagepunkten zur Einschränkung dieser sechs Freiheitsgrade lässt sich die Position des Werkstücks exakt definieren.

F: Worin besteht der Unterschied zwischen vollständiger Positionierung, unvollständiger Positionierung, Überpositionierung und Unterpositionierung?

A: Bei der vollständigen Positionierung werden alle sechs Freiheitsgrade eingeschränkt; bei der unvollständigen Positionierung werden weniger als sechs Freiheitsgrade eingeschränkt, die Bearbeitungsanforderungen werden aber dennoch erfüllt; beide werden häufig verwendet; bei der Unterpositionierung werden die erforderlichen Freiheitsgrade nicht eingeschränkt und sie ist strengstens verboten; bei der Überpositionierung wird derselbe Freiheitsgrad mehrfach eingeschränkt und muss danach beurteilt werden, ob sie die Genauigkeit beeinträchtigt.

F: Was sind die grundlegenden Anforderungen an Spannvorrichtungen?

A: Der Spannvorgang darf die Position des Werkstücks nicht verändern; die Spannkraft muss angemessen sein (stabil ohne Vibrationen oder übermäßige Verformung); die Bedienung sollte bequem, arbeitssparend und sicher sein; und der Automatisierungsgrad sollte dem Produktionsvolumen entsprechen.

F: Welche Werkstückpositionierungselemente werden üblicherweise verwendet?

A: Für die planare Positionierung: Stützstifte, Stützplatten, verstellbare Stützen und selbstausrichtende Stützen; für äußere zylindrische Oberflächen: V-Blöcke, Hülsen und selbstzentrierende Dreibackenfutter; für die lochbasierte Positionierung: Positionierstifte, zylindrische Dorne, Kegelstifte und Kegeldorne; für die Positionierung in einer Ebene mit zwei Löchern: planare Unterstützung kombiniert mit zylindrischen Stiften und einem entlasteten Stift.

F: Wie sollte eine geeignete Werkzeugmaschinenvorrichtung ausgewählt werden?

A: Universelle oder modulare Vorrichtungen für Einzelstücke und kleine Serien; verstellbare Vorrichtungen für kleine bis mittlere Serien; Spezial- oder Transfervorrichtungen für große Serien; modulare Vorrichtungen für Produktversuche; und Elemente mit hoher Zentriergenauigkeit (wie z. B. Kegeldorne) für die hochpräzise Bearbeitung unter Vermeidung von Überpositionierung.

F: Wie wird die Klemmkraft abgeschätzt?

A: Es werden zwei gängige Methoden angewendet: die Analogiemethode, bei der die Kraft anhand ähnlicher Vorrichtungen und Erfahrungswerte geschätzt wird, und die statische Gleichgewichtsmethode, bei der die theoretische Spannkraft berechnet und mit einem Sicherheitsfaktor multipliziert wird (2,5–3 für die Schruppbearbeitung, 1,5–2 für die Schlichtbearbeitung).

Referenz

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method