- 1.0Was ist eine Leitspindel? Prinzip, Aufbau und grundlegende Definition

- 2.0Wie werden Leitspindeln hergestellt? Kernausrüstung und Prozesse

- 3.0Gängige Gewindearten für Leitspindeln: Trapezgewinde, Vierkantgewinde, Sägezahngewinde und andere

- 4.0Vor- und Nachteile von Leitspindeln: Kosten, Leistung und Anwendung abwägen

- 5.0Häufig gestellte Fragen zu Leitspindeln: Biegen, Rückwärtsdrehen und Schmierung

- 6.0Materialauswahl für Leitspindeln: Von Kohlenstoffstahl bis Kunststoff

- 7.0Leitspindeln vs. Kugelumlaufspindeln: Die Wahl der richtigen Linearbewegungskomponente

- 8.0Wie wählt man die richtige Leitspindel aus? Wichtige Parameter und Auswahltipps

- 8.1Belastbarkeit: Passen Sie Spitzen- und Dauerlasten an

- 8.2Geschwindigkeit: Betrieb innerhalb des kritischen Geschwindigkeitsbereichs

- 8.3Druck-Geschwindigkeits-Faktor (PV-Wert): Vermeidung von Überhitzungsschäden

- 8.4Umweltverträglichkeit: IP-Schutzart und Materialien berücksichtigen

- 8.5Gewindetyp: Effizienz und Belastungsrichtung anpassen

- 9.0Abschluss

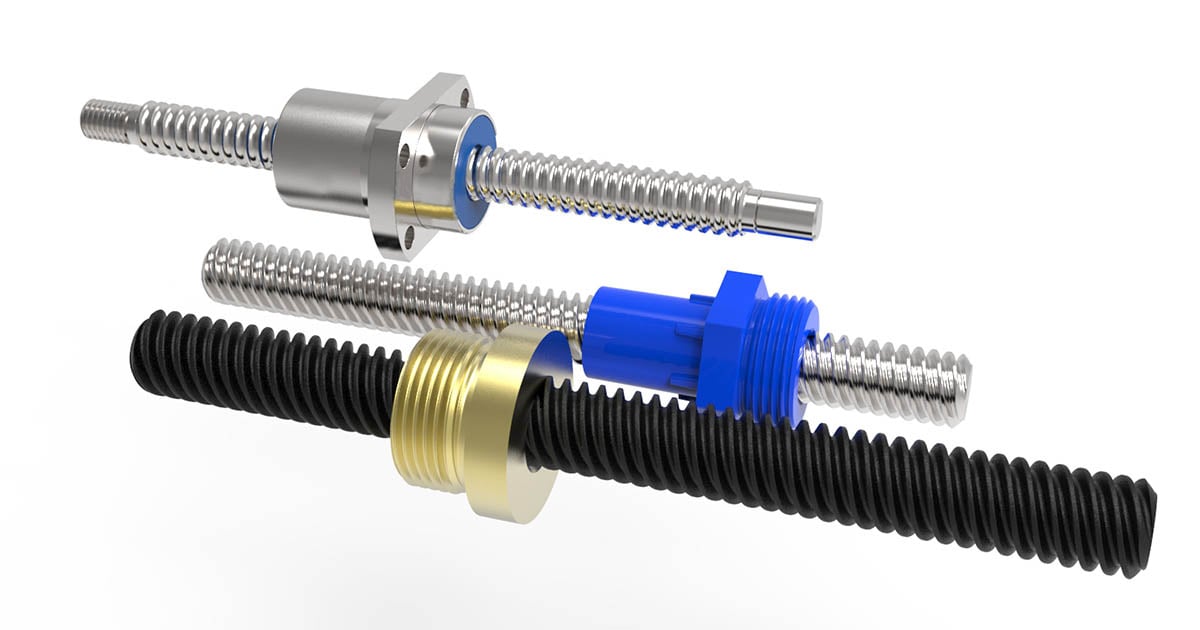

Im Bereich der mechanischen Übertragung und der linearen Bewegungssteuerung spielen Leitspindeln als Kernkomponente zur Umwandlung von Drehbewegungen in lineare Bewegungen eine entscheidende Rolle.

Sie finden breite Anwendung in der industriellen Automatisierung, der Robotik, medizinischen Geräten und sogar Haushaltsgeräten. Von der präzisen Positionierung in CNC-Maschinen bis zum reibungslosen Betrieb in Hausautomationssystemen sind Leitspindeln sowohl in Hightech- als auch in alltäglichen Anwendungen unverzichtbar.

1.0Was ist eine Leitspindel? Prinzip, Aufbau und grundlegende Definition

Eine Leitspindel (auch Antriebsspindel genannt) ist ein mechanisches Gerät, das Drehbewegungen durch direkten Gewindeeingriff in lineare Bewegungen umwandelt. Ihre Hauptfunktion besteht darin, Drehmoment in axialen Schub oder Zug umzuwandeln, ohne auf Kugelumlauflager angewiesen zu sein. Stattdessen wird die Bewegung durch direkten Gewindekontakt zwischen Spindelwelle und Mutter übertragen.

Zu den Hauptkomponenten gehören:

- Schraubenwelle: Zylindrischer Stab mit durchgehenden Gewinden oder Rillen, typischerweise aus Kohlenstoffstahl, Edelstahl oder Aluminium. Für spezielle Anwendungen können Titan, Keramik oder technische Kunststoffe verwendet werden.

- Themen: Die spiralförmige Schnittstelle zwischen Schraubenwelle und Mutter. Ihre Geometrie (wie Winkel und Profil) wirkt sich direkt auf Effizienz, Tragfähigkeit und Genauigkeit aus.

- Nuss: Das Gegenstück zum Gewinde der Schraubenwelle. Die mit der Last verbundene Mutter wandelt die Drehbewegung in eine lineare Bewegung um, indem sie ihre eigene Drehung (oder die Drehung der Schraube) einschränkt.

Arbeitsmodi:

- Feste Welle, rotierende Mutter: Ein Motor oder ein manueller Antrieb dreht die Mutter entlang einer festen Schraubenwelle und wandelt das Drehmoment in eine lineare Verschiebung um.

- Feste Mutter, rotierende Welle: Die Mutter wird an ihrem Platz gehalten, während sich die Schraubenwelle dreht, wodurch eine lineare Bewegung der Mutter entlang der Wellenachse entsteht.

2.0Wie werden Leitspindeln hergestellt? Kernausrüstung und Prozesse

Der Herstellungsprozess einer Leitspindel bestimmt maßgeblich ihre Genauigkeit, Festigkeit und Haltbarkeit. Das Gewindeformen ist dabei der kritischste Schritt. Die Wahl des Verfahrens richtet sich nach Produktionsvolumen und Präzisionsanforderungen.

2.1Gewinderollen: Die gängige Wahl für die Massenproduktion

Das Gewindewalzen ist das vorherrschende Kaltumformungsverfahren für Gewindespindeln. Dabei wird mechanischer Druck eingesetzt, um Material zu verdrängen und Gewinde zu formen, anstatt es wegzuschneiden. Dies verbessert sowohl die Oberflächengüte als auch die Festigkeit durch Kaltverfestigung.

Zur Hauptausstattung gehören:

- 2-Rollen-Gewinderollmaschine: Die gängigste Konfiguration, bei der zwei Matrizen zum Komprimieren des zylindrischen Rohlings verwendet werden. Geeignet für Standardgewinde mit einem oder zwei Gängen (z. B. Trapezgewinde, Acme). Bietet hohe Effizienz und niedrige Kosten, ideal für die Produktion mittlerer Stückzahlen.

- 3-Walzen-Gewinderollmaschine: Verwendet drei im Abstand von 120° positionierte Matrizen für gleichmäßigen radialen Druck. Erzeugt höhere Präzision (ISO 4H/5g), bessere Rundheit und ist für mehrgängige Gewinde (z. B. 4-gängig) geeignet. Wird häufig in Präzisions-Gewindespindeln für medizinische Anwendungen oder Werkzeugmaschinen sowie bei größeren Durchmessern verwendet.

- CNC-Präzisions-Gewindewalzmaschine: Integriert CNC-Steuerungen für Vorschub, Tiefe und Matrizengeschwindigkeit. Ermöglicht die Herstellung komplexer Profile (z. B. gezahnte oder kundenspezifische Gewinde) mit engen Toleranzen bis zu 0,01 mm. Unverzichtbar für die Luft- und Raumfahrt, die Halbleiterindustrie und andere High-End-Anwendungen. Unterstützt sowohl die individuelle Fertigung kleiner Stückzahlen als auch die Massenproduktion.

2.2Gewindeschneiden: Eine präzise Alternative für spezielle Anwendungen

Bei der Kleinserienfertigung, komplexen Gewinden (tiefe oder nicht standardmäßige Profile) oder schwer zu bearbeitenden Materialien wie Titan oder Keramik wird das Gewindeschneiden bevorzugt.

Wirbelgewindefräsmaschine: Verwendet einen Hochgeschwindigkeits-Winkelfräser, der dem Steigungswinkel der Schraube entspricht. Das Gewindeschneiden erfolgt in einem Durchgang mit hervorragender Kontrolle über Steigung, Tiefe und Oberflächengüte. Geeignet für Leitspindeln mit hohen Toleranzen (IT3–IT5). Es ist jedoch langsamer und teurer als das Walzen.

2.3Sekundärprozesse

Nach dem Gewindeformen sind noch einige weitere Schritte erforderlich:

- Oberflächenbehandlung: Verzinkung für Korrosionsbeständigkeit bei Kohlenstoffstahl, Passivierung bei Edelstahl oder PTFE-Beschichtungen für Verschleißfestigkeit.

- Präzisionsprüfung: Messen des Flankendurchmessers mit Gewindemikrometern oder der Steigungsgenauigkeit mit Lasermessgeräten.

- Montage: Einstellen des Schrauben-Mutter-Abstands, um korrekten Sitz und Leistung sicherzustellen.

Durch die Kombination dieser Prozesse entsteht eine fertige Leitspindel mit den erforderlichen Leistungsmerkmalen.

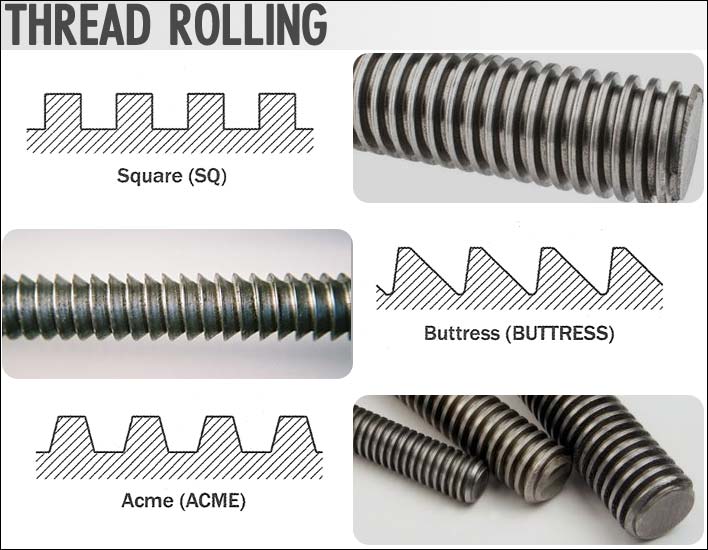

3.0Gängige Gewindearten für Leitspindeln: Trapezgewinde, Vierkantgewinde, Sägezahngewinde und andere

Die Leistung und Anwendung einer Gewindespindel hängen maßgeblich von ihrer Gewindekonstruktion ab. Unterschiedliche Gewindegeometrien beeinflussen Effizienz, Tragfähigkeit und Herstellbarkeit. Nachfolgend sind die gängigsten Gewindetypen für industrielle Anwendungen aufgeführt:

3.1Acme-Gewinde (Trapezgewinde): Der Industriestandard

Das Acme-Gewinde mit seinem 29°-Trapezprofil ist der in der Industrie am häufigsten verwendete Gewindetyp für Leitspindeln. Es zeichnet sich durch eine breite Gewindebasis aus, die für eine hohe strukturelle Integrität sorgt.

- Vorteile: Im Vergleich zu anderen Gewindeformen einfacher herzustellen (Mehrpunktwerkzeuge können verwendet werden), hohe Verschleißfestigkeit, geeignet für mittlere bis schwere Belastungen und Ausgleichsmuttern können den Verschleiß ausgleichen und so die Lebensdauer verlängern.

- Einschränkungen: Geringerer Wirkungsgrad als Vierkantgewinde, mit etwas höheren Reibungsverlusten.

- Anwendungen: Schraubstöcke, Klemmen, Ventilschäfte, Präzisionsantriebe, Drehmaschinen und andere allgemeine Industriegeräte. Ideal, wenn Kosteneffizienz und Haltbarkeit gleichermaßen wichtig sind.

Hinweis: Metrische Trapezgewinde (30°-Profil) ähneln im Prinzip Acme-Gewinden, entsprechen aber den ISO-Normen. Sie sind in Europa weit verbreitet und finden breite Anwendung in CNC-Maschinen und der Robotik.

3.2Quadratgewinde: Die hocheffiziente Wahl

Bei Vierkantgewinden stehen die Gewindeflanken senkrecht zur Schraubenachse und bilden einen 90°-Winkel. Durch die reduzierte Kontaktfläche werden Reibungsverluste minimiert.

- Vorteile: Höchste Effizienz unter den Gewindearten. Bietet höhere Tragfähigkeit bei gleicher Größe oder reduziert den Motorbedarf bei gleicher Last. Erzeugt keinen radialen Druck und eignet sich daher für präzise Bewegungsübertragung.

- Einschränkungen: Schwierige Herstellung (erfordert einschneidiges Schneiden), höhere Kosten, geringere Wurzelfestigkeit und begrenzte Tragfähigkeit.

- Anwendungen: Spindelhubgetriebe, Präzisionswerkzeugmaschinen und Schraubstöcke, bei denen hohe Effizienz und Genauigkeit erforderlich sind, extreme Axiallasten jedoch nicht.

3.3Sägezahngewinde: Für einseitige Schwerlasten ausgelegt

Das Sägezahngewinde (asymmetrisches Trapezprofil) ist für hohe axiale Belastungen in eine Richtung optimiert. Seine tragende Flanke weist einen flachen Winkel von 7° auf, während die gegenüberliegende Flanke mit 45° steiler ist und so eine hohe Scherfestigkeit gewährleistet.

- Vorteile: Effizienz vergleichbar mit Vierkantgewinden, fast doppelt so stark wie Vierkantgewinde, in der Lage, extremen unidirektionalen Kräften standzuhalten.

- Einschränkungen: Schlechte Leistung bei Rückwärtslasten; ungeeignet für bidirektionale Bewegung.

- Anwendungen: Große Spindelpressen, Hochleistungshebeböcke, vertikale Antriebe und Spritzgussmaschinen, bei denen eine unidirektionale Kraftübertragung erforderlich ist.

3.4Metrisches Trapezgewinde (Tr): Internationaler Standard

Das metrische Trapezgewinde funktioniert nach dem gleichen Prinzip wie das Acme-Gewinde, weist jedoch einen Flankenwinkel von 30° auf und entspricht den metrischen ISO-Normen, weshalb es in internationalen Maschinen weit verbreitet ist.

- Vorteile: Hoher Standardisierungsgrad, Kompatibilität mit globalen Komponenten und klar definierte Fertigungs-/Testrichtlinien.

- Einschränkungen: Etwas geringere Tragfähigkeit im Vergleich zu Acme-Gewinden, aber für die meisten industriellen Anforderungen ausreichend.

- Anwendungen: CNC-Maschinen, Industrieroboter, Laborgeräte und allgemeine Kraftübertragungssysteme.

3.5Kugelumlaufgewinde: Hohe Präzision, geringe Reibung

Kugelumlaufspindeln verfügen über ein nahezu halbkreisförmiges Gewindeprofil, das die Zirkulation von Wälzkörpern (Kugeln) zwischen Mutter und Spindel ermöglicht. Diese Konstruktion wandelt Gleitreibung in Rollreibung um und sorgt so für einen extrem hohen Wirkungsgrad – oft über 90%.

- Vorteile: Sehr geringe Reibung, lange Lebensdauer, außergewöhnliche Genauigkeit und Positionierung im Mikrometerbereich möglich.

- Einschränkungen: Komplexer Herstellungsprozess, hohe Kosten und strenge Anforderungen an Schmierung und Abdichtung.

- Anwendungen: CNC-Maschinen, Halbleiterausrüstung, Robotik, Luft- und Raumfahrtsysteme und andere Anwendungen, die Präzision und Wiederholbarkeit erfordern.

4.0Vor- und Nachteile von Leitspindeln: Kosten, Leistung und Anwendung abwägen

4.1Hauptvorteile von Leitspindeln

- Wirtschaftlichkeit: Geringere Herstellungskosten im Vergleich zu Kugelumlaufspindeln, daher ideal für budgetsensible Anwendungen mit leichter bis mittlerer Belastung.

- Selbsthemmungsfähigkeit: Viele Leitspindeltypen (z. B. Trapez- und Vierkantgewinde) sind von Natur aus selbsthemmend und halten ihre Position ohne zusätzliche Bremsen – besonders vorteilhaft in vertikalen Systemen.

- Hohe Belastbarkeit: Innerhalb der Nenngrenzen können Leitspindeln erhebliche axiale Belastungen bewältigen. Bronzemutter-Konfigurationen können mehreren Tonnen standhalten.

- Geringer Wartungsaufwand: Einfache Konstruktion mit nur drei Kernteilen (Welle, Mutter, Gewinde). Einige selbstschmierende Ausführungen benötigen während ihrer Lebensdauer keine zusätzliche Schmierung.

- Umweltverträglichkeit: Da sie keine Wälzkörper haben, sind sie weniger empfindlich gegenüber Staub oder Schmutz und eignen sich für raue Umgebungen.

- Leiser und reibungsloser Betrieb: Durch den gleitenden Gewindekontakt entstehen nur minimale Vibrationen und Geräusche, sodass sie sich für geräuschempfindliche Anwendungen wie medizinische Geräte oder die Heimautomatisierung eignen.

4.2Einschränkungen von Leitspindeln

- Geringere Effizienz: Gleitkontakt führt zu Reibungsverlusten, wobei der Wirkungsgrad typischerweise unter 40% liegt (optimierte Designs können ~50% erreichen). Nicht ideal für die kontinuierliche Kraftübertragung.

- Schnellerer Verschleiß: Kontinuierlicher Gleitkontakt beschleunigt den Gewindeverschleiß. Vierkantgewindemuttern müssen regelmäßig ausgetauscht werden, während Trapezgewindemuttern zwar mit geteilten Muttern den Verschleiß ausgleichen können, aber dennoch eine kürzere Lebensdauer haben.

- Geschwindigkeitsbegrenzungen: Begrenzt durch die kritische Drehzahl; ein Überschreiten dieser Drehzahl führt zu übermäßiger Wellenvibration. Die Betriebsdrehzahl ist üblicherweise auf 80% der kritischen Drehzahl begrenzt, was die Eignung für Hochgeschwindigkeitsanwendungen einschränkt.

- Drehmomentineffizienz: Aufgrund der hohen Reibung sind sie für Anwendungen ungeeignet, die eine sehr hohe Drehmomentübertragung erfordern.

5.0Häufig gestellte Fragen zu Leitspindeln: Biegen, Rückwärtsdrehen und Schmierung

5.1Können sich Leitspindeln verbiegen? So minimieren Sie das Risiko

Leitspindeln können sich unter bestimmten Bedingungen verbiegen, was hauptsächlich von der Länge und der Belastung abhängt:

- Schraubenlänge: Längere Schrauben neigen aufgrund der geringeren Steifigkeit eher zum Verbiegen.

- Lastkonformität: Durch die Verwendung der Schraube innerhalb ihrer Nennlast und die Befolgung der Herstellerrichtlinien (wie Ausrichtungsgenauigkeit und Stützmethode) wird ein Verbiegen verhindert.

- Designempfehlung: Berechnen Sie immer die vom Antrieb benötigten Spitzen- und Dauerlasten, um sicherzustellen, dass die Tragzahl der Schraube der Anwendung entspricht und das Risiko einer Verbiegung von vornherein verringert wird.

5.2Können Leitspindeln rückwärtslaufen? Effizienz als Schlüsselfaktor

Beim Rückdrehen dreht sich die Schraube aufgrund der Belastung und es kommt zu einer unbeabsichtigten Bewegung. Ob dies geschieht, hängt von der Effizienz der Schraube ab:

- Geringe Effizienz (<40%): In den meisten Fällen tritt unter normalen Bedingungen ohne externe Vibrationen kein Rückwärtsdrehen auf. Aus diesem Grund sind viele Gewindespindeln von Natur aus selbsthemmend.

- Hohe Effizienz (>40%): Bei Schrauben mit optimiertem Gewindedesign oder in vibrationsanfälliger Umgebung kann es zum Rückdrehen kommen. In solchen Fällen empfiehlt sich ein zusätzlicher Brems- oder Verriegelungsmechanismus.

5.3Müssen Leitspindeln geschmiert werden? Wartungsrichtlinien

Der Schmierbedarf variiert je nach Konstruktion und Betriebsumgebung:

Selbstschmierende Schrauben: Einige Leitspindeln in elektrischen Antrieben sind vorgeschmiert und benötigen während ihrer gesamten Lebensdauer keine zusätzliche Schmierung, sofern sie unter Nennbedingungen verwendet werden.

Schwere oder raue Umgebungen: Bei hoher Belastung, hoher Geschwindigkeit oder staubigen/feuchten Umgebungen ist eine regelmäßige Schmierung erforderlich.

Vermeiden Sie die Verwendung von verunreinigtem Fett, da dies den Verschleiß beschleunigt.

Erwägen Sie die Verwendung von Trockenfilmschmiermitteln oder das erneute Auftragen einer dünnen Schicht sauberen Fetts nach der Wartung.

Bronzemuttern: Obwohl Bronzemuttern von Natur aus selbstschmierend sind, ist eine leichte Schmierung dennoch von Vorteil, da sie einen reibungslosen Betrieb gewährleisten und die Lebensdauer verlängern.

6.0Materialauswahl für Leitspindeln: Von Kohlenstoffstahl bis Kunststoff

Die Wahl des Materials hängt von den Anwendungsanforderungen wie Belastung, Umgebung, Präzision und Kosten ab. Nachfolgend finden Sie gängige Materialien und ihre Eigenschaften:

| Materialtyp | Hauptmerkmale | Typische Anwendungen |

| Kohlenstoffstahl | Hohe Festigkeit, niedrige Kosten, leicht zu bearbeiten, erfordert Rostschutzbehandlung | Allgemeine Industrieausrüstung (z. B. Werkzeugmaschinen, Wagenheber) in trockenen, nicht korrosiven Umgebungen |

| Edelstahl | Korrosionsbeständig, rostfrei, etwas geringere Festigkeit als Kohlenstoffstahl | Feuchte oder korrosive Umgebungen, wie z. B. Lebensmittelverarbeitung oder medizinische Geräte |

| Titanlegierung | Hohe Festigkeit, geringes Gewicht, korrosionsbeständig, teuer | Luft- und Raumfahrt- sowie chirurgische Geräte, die ein ausgewogenes Verhältnis von Festigkeit und Gewicht sowie Korrosionsbeständigkeit erfordern |

| Aluminium | Leichtgewichtig, einfach zu bearbeiten, geringere Festigkeit | Anwendungen mit geringer Belastung, wie kleine Automatisierungssysteme und Haushaltsgeräte |

| Bronze | Selbstschmierend, verschleißfest, hohe Tragfähigkeit | Anwendungen für mittlere bis schwere Lasten, wie z. B. Präzisionsmaschinenmuttern und -antriebe |

| Keramik | Sehr hohe Festigkeit, hitzebeständig, reibungsarm, sehr teuer | Extreme Bedingungen, wie Hochtemperaturöfen oder Halbleiterausrüstung |

| Plastik | Leicht, selbstschmierend, leise, begrenzte Tragfähigkeit (≤150 kg) | Leichtlast- und geräuschempfindliche Anwendungen wie Drucker, Haushaltsgeräte oder medizinische Hilfsmittel |

Hinweis: In einigen Fällen werden Leitspindeln mit Oberflächenbeschichtungen (z. B. auf PTFE-Basis) versehen, um die Haltbarkeit in rauen Umgebungen zu verbessern und den Schmierbedarf zu verringern.

6.1Anwendungen von Leitspindeln: Von der Industrie bis zur alltäglichen linearen Bewegung

Dank ihrer Vorteile wie Kosteneffizienz, Selbsthemmung und Anpassungsfähigkeit an verschiedene Umgebungen werden Gewindespindeln in vielen Bereichen eingesetzt. Immer wenn eine gleichmäßige und kontrollierte Linearbewegung erforderlich ist, können Gewindespindeln eingesetzt werden:

6.2Industrielle Anwendungen:

- Werkzeugmaschinen: Positionierung von Arbeitstischen und Werkzeugvorschub in Drehmaschinen, CNC-Maschinen und Fräsmaschinen.

- Automatisierung und Robotik: Gelenkantriebe in Industrierobotern, Materialschub in automatisierten Produktionslinien.

- Schwere Maschinen: Kraftübertragung in Spindelpressen und -hebern; Spannmechanismen in Vorrichtungen und Schraubstöcken.

- Präzisionsfertigung: Hochpräzise Positionierung in 3D-Druckern, Graviermaschinen und Rapid-Prototyping-Systemen.

6.3Verbraucher- und Alltagsanwendungen:

- Heimausstattung: Linearantriebe in höhenverstellbaren Schreibtischen, Vorhangmotoren und intelligenten Schlössern.

- Büroausstattung: Papierzufuhr und Linsenpositionierung in Druckern und Scannern.

- Transport: Linearantriebe für die Autositzverstellung und Schiebedachbetätigung.

6.4Medizinische Anwendungen:

- Medizinische Bildgebungsgeräte: Positionierung des Patientenbetts in Röntgen-, MRT- und CT-Scannern.

- Minimalinvasive Chirurgie: Präzise Mikrobewegungen in automatisierten chirurgischen Instrumenten.

- Arzneimittelverabreichung: Dosiermechanismen in Präzisionsmedikationsgeräten.

Hinweis: Leitspindeln können mit Durchmessern von nur 0,5 mm oder sogar noch kleiner hergestellt werden, um den Miniaturisierungsanforderungen in der Medizin und anderen Spezialbereichen gerecht zu werden.

7.0Leitspindeln vs. Kugelumlaufspindeln: Die Wahl der richtigen Linearbewegungskomponente

Sowohl Leitspindeln als auch Kugelumlaufspindeln wandeln Drehbewegungen in Linearbewegungen um, ihr Aufbau und ihre Leistung unterscheiden sich jedoch erheblich. Die Auswahl sollte auf den Anwendungsanforderungen basieren:

| Vergleichsfaktor | Leitspindel | Kugelumlaufspindel |

| Kernstruktur | Direkter Gleitkontakt zwischen Schraube und Mutter, keine Wälzkörper | Mutter enthält umlaufende Kugellager, Bewegungsübertragung über Wälzlager |

| Effizienz | Niedrig (typischerweise ≤40%) | Hoch (typischerweise 85–95%) |

| Genauigkeit | Mäßig (geeignet für allgemeine Anwendungen) | Hoch (überragende Positionierung und Wiederholgenauigkeit) |

| Selbsthemmend | Normalerweise selbsthemmend (bei Wirkungsgrad <40%) | Nicht selbsthemmend (externe Bremse erforderlich) |

| Kosten | Niedrig (einfache Struktur, leicht herzustellen) | Hoch (komplexes Design, erfordert Präzisionsbearbeitung) |

| Lärm | Niedrig (Schleifkontakt, leiser Betrieb) | Höher (das Rollen des Balls erzeugt Lärm) |

| Tragfähigkeit | Mittlere bis schwere Belastung (Bronzemuttern können mehrere Tonnen tragen) | Mittlere bis schwere Belastung (weniger Stoßfestigkeit) |

| Verschleiß & Lebensdauer | Schnellerer Verschleiß, kürzere Lebensdauer | Langsamerer Verschleiß, vorhersehbare Lebensdauer (L10-Standard) |

| Typische Anwendungen | Mittlere/leichte Belastung, niedrige Geschwindigkeit, preisbewusst, vertikale Bewegung | Hochgeschwindigkeits-, Hochpräzisions-, Dauerbetriebs- und effizienzkritische Anwendungen |

8.0Wie wählt man die richtige Leitspindel aus? Wichtige Parameter und Auswahltipps

Bei der Auswahl einer Leitspindel sollten die Anwendungsanforderungen berücksichtigt werden. Dabei ist besonders auf die folgenden kritischen Parameter zu achten, um sicherzustellen, dass die Leistung den Systemanforderungen entspricht:

8.1Belastbarkeit: Passen Sie Spitzen- und Dauerlasten an

- Spitzenlast: Die momentane Kraft bei plötzlicher Beschleunigung oder Verzögerung (kann bis zum 5-fachen der Dauerlast betragen).

- Dauerbelastung: Die durchschnittliche Belastung (RMS-Wert), die über die Zeit auf die Mutter einwirkt und die L10-Lebensdauer der Schraube direkt bestimmt.

- Materialrichtlinien: Kunststoffmuttern tragen typischerweise ≤150 kg, während Bronzemuttern mehrere Tonnen aushalten können. Wählen Sie immer basierend auf den tatsächlichen Belastungsbedingungen.

8.2Geschwindigkeit: Betrieb innerhalb des kritischen Geschwindigkeitsbereichs

Die maximale Betriebsgeschwindigkeit wird durch die kritische Geschwindigkeit der Schraube begrenzt (eine Überschreitung dieser Geschwindigkeit führt zu übermäßigen Wellenvibrationen und Sicherheitsrisiken).

Empfohlene Arbeitsgeschwindigkeit ≤ 80% der kritischen Geschwindigkeit. Niedrigere Betriebsgeschwindigkeiten tragen zur Reduzierung der Wärmeentwicklung bei und machen kürzere Arbeitszyklen überflüssig.

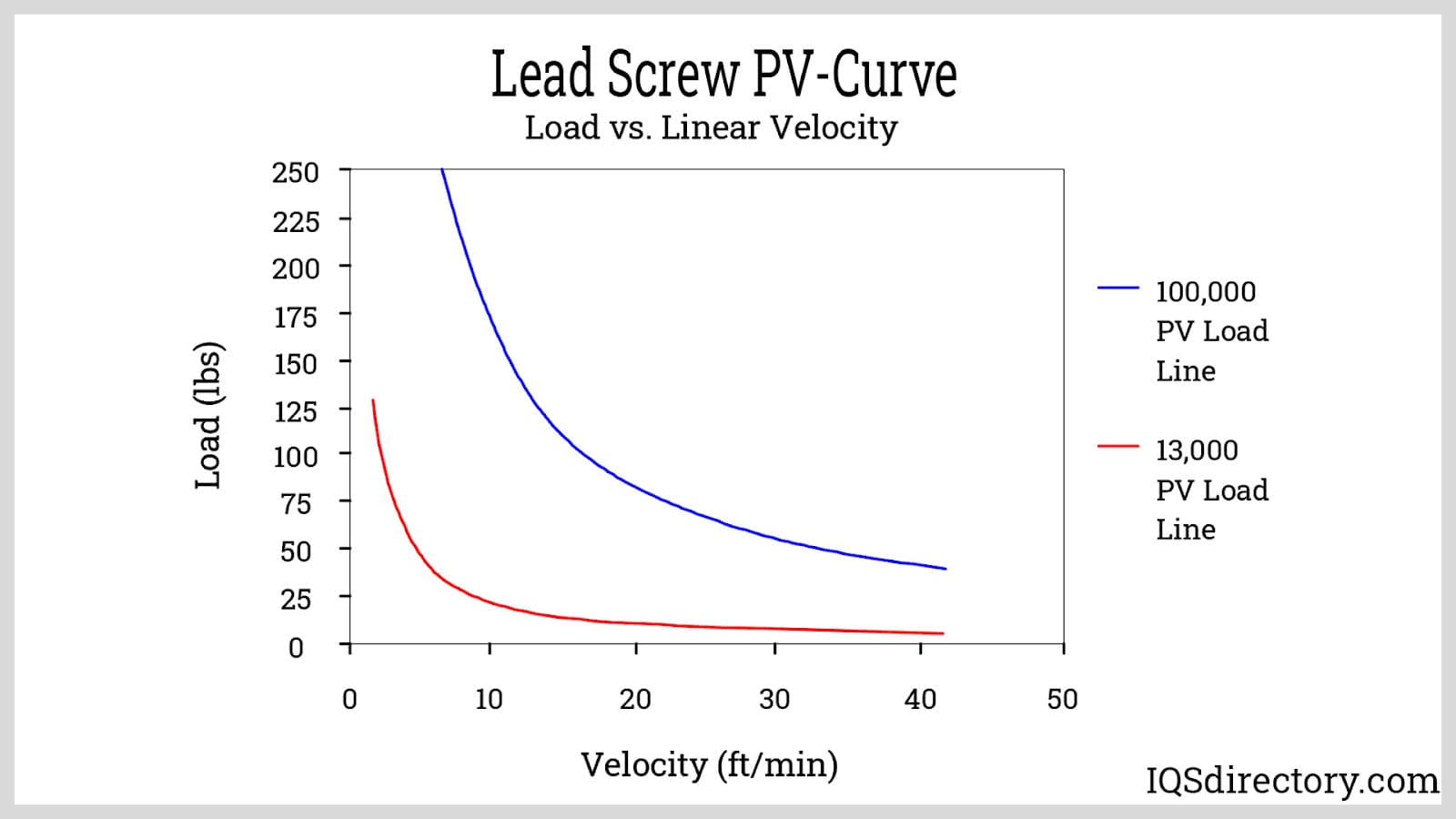

8.3Druck-Geschwindigkeits-Faktor (PV-Wert): Vermeidung von Überhitzungsschäden

Der PV-Faktor ist das Produkt aus Oberflächendruck und Gleitgeschwindigkeit an der Mutter-Schrauben-Schnittstelle und ist für Polymer-Gewindespindel-Baugruppen von entscheidender Bedeutung.

Höhere Belastungen erfordern reduzierte Drehzahlen, um Reibungswärme und dauerhafte Schäden zu vermeiden.

Höhere Geschwindigkeiten erfordern geringere Belastungen, um sicherzustellen, dass der tatsächliche PV-Wert unter der PV-Grenze des Materials bleibt und die Lebensdauer verlängert wird.

8.4Umweltverträglichkeit: IP-Schutzart und Materialien berücksichtigen

Für raue Umgebungen (Staub, Feuchtigkeit, Korrosion) werden Edelstahlschrauben oder PTFE-beschichtete Schrauben empfohlen, wobei auf die IP-Schutzart (Staub- und Wasserbeständigkeit) zu achten ist.

In sauberen Umgebungen (Medizin, Elektronik) bieten Schrauben aus Kunststoff oder Aluminium Vorteile hinsichtlich Gewichtsreduzierung und leisem Betrieb.

8.5Gewindetyp: Effizienz und Belastungsrichtung anpassen

- Quadratische Gewinde für hocheffiziente Anwendungen.

- Sägengewinde für unidirektionale Schwerlasten.

- Acme-Gewinde (Trapezgewinde) für den allgemeinen industriellen Einsatz.

9.0Abschluss

- Etablierte Technologie

Leitspindeln sind eine bewährte Lösung für lineare Bewegungen, deren Leistung stark von Fertigungstechniken wie CNC-Präzisionsgewinderollen und 3-Walzen-Gewinderollen beeinflusst wird. - Auswahlüberlegungen

Bei der Auswahl der richtigen Schraube müssen Kosten, Belastungsanforderungen, Genauigkeitsanforderungen und Umgebungsbedingungen berücksichtigt werden. - Beste Anwendungen

- Ideal für: mittlere bis leichte Lasten, langsame Bewegungen, vertikale Positionierung und kostensensible Projekte.

- Weniger geeignet für: Hochgeschwindigkeits-, Hochpräzisions- oder Dauerbetriebsanwendungen, für die Kugelumlaufspindeln oder andere fortschrittliche Systeme möglicherweise besser geeignet sind.

Verweise

www.iqsdirectory.com/articles/ball-screw/lead-screws.html

www.progressiveautomations.com/blogs/how-to/lead-screw-questions-asked-answered

ractory.com/lead-screws/

kiwimotion.co.uk/technische-artikel/kugelumlaufspindeln/kugelumlaufspindel-vs-leitspindel/

blog.igus.ca/2021/06/03/what-is-a-lead-screw/