- 1.0Einführung in das Stanzen und Formen von Blech

- 2.0Formbarkeit und Duktilität bei Blech verstehen

- 3.0Blechstanzwerkzeuge: Komponenten und Funktionen

- 4.0Stanzformen und Stanzvorgänge

- 5.0Formwerkzeuge und ihre wichtigsten Operationen

- 6.0Ein- und Mehrstationenwerkzeuge

- 7.0Bedeutung der Matrizenschmierung beim Stanzen

- 8.0Circle Grid Analysis (CGA): Optimierung der Stanzteilqualität

- 9.0Einsatz der Finite-Elemente-Modellierung (FEM) im Werkzeugdesign

- 10.0FAQ: Blechstanzen und Matrizen

Blechstanzen ist ein Massenfertigungsverfahren, bei dem Bleche mithilfe spezieller Matrizen und leistungsstarker Pressen zu präzisen Teilen geformt und geschnitten werden. Es wird häufig in Branchen wie der Automobil-, Luft- und Raumfahrt- und Haushaltsgeräteindustrie eingesetzt und kombiniert Materialformbarkeit mit technischen Werkzeugen zur effizienten Herstellung komplexer Komponenten.

1.0Einführung in das Stanzen und Formen von Blech

Blechstanzen ist ein Massenfertigungsprozess, bei dem Stanzpressen und spezielle Matrizen zum Formen und Schneiden von Blech zu fertigen Bauteilen. Die Presse liefert die nötige Kraft zum Schließen des Matrizensatzes, der dann das Teil formt.

Während beim Stanzen in der Produktion normalerweise Blechmaterialien mit einer Dicke von 0,020 bis 0,080 Zoll verwendet werden, kann das Verfahren auch auf sehr dünne Folien (0,001 Zoll) und dicke Platten mit einer Dicke von fast 1,000 Zoll angewendet werden.

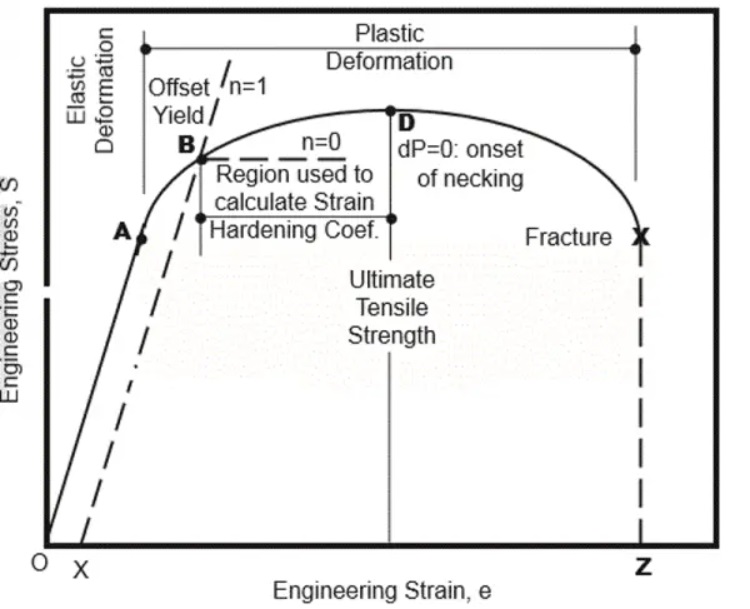

2.0Formbarkeit und Duktilität bei Blech verstehen

Die Formbarkeit ist die wichtigste Eigenschaft, die die Stanzbarkeit eines Blechmaterials bestimmt. Sie beschreibt die Fähigkeit des Materials, sich in die gewünschte Form biegen, strecken oder ziehen zu lassen. Diese Eigenschaften fallen unter den metallurgischen Begriff Duktilität, also die Fähigkeit des Materials, sich zu verformen und zu verlängern, ohne zu brechen. Die Geometrie und Komplexität des Teils beeinflussen direkt, wie stark sich das Material verformen muss.

Neben den Werkstoffeigenschaften beeinflussen auch andere Faktoren die Umformbarkeit, wie beispielsweise:

- Das Design der Matrize

- Art und Leistungsfähigkeit der Presse

- Presshubgeschwindigkeit

- Schmiermethoden

- Blechzuführmechanismen

- Überwachungs- und Kontrollsysteme

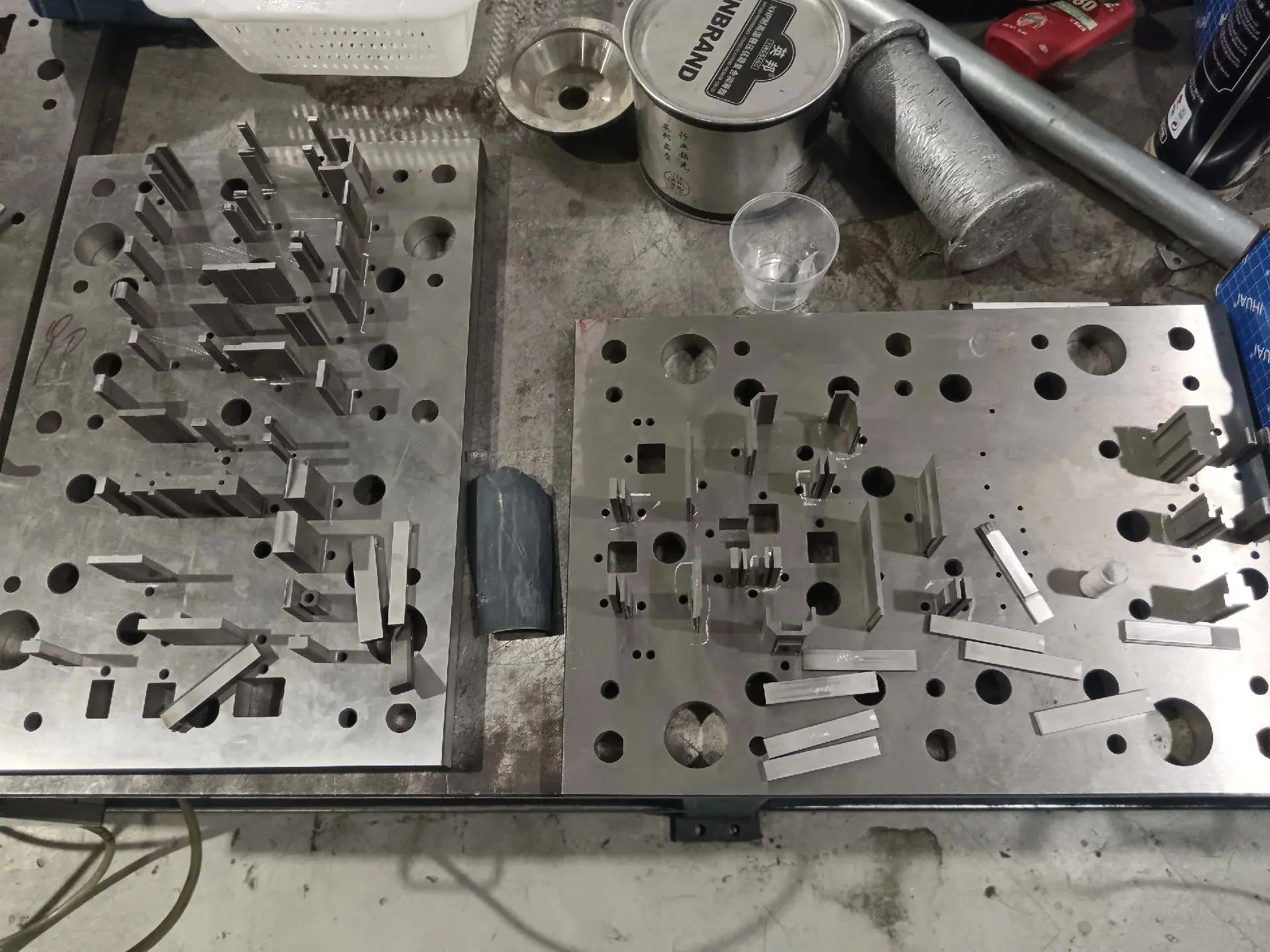

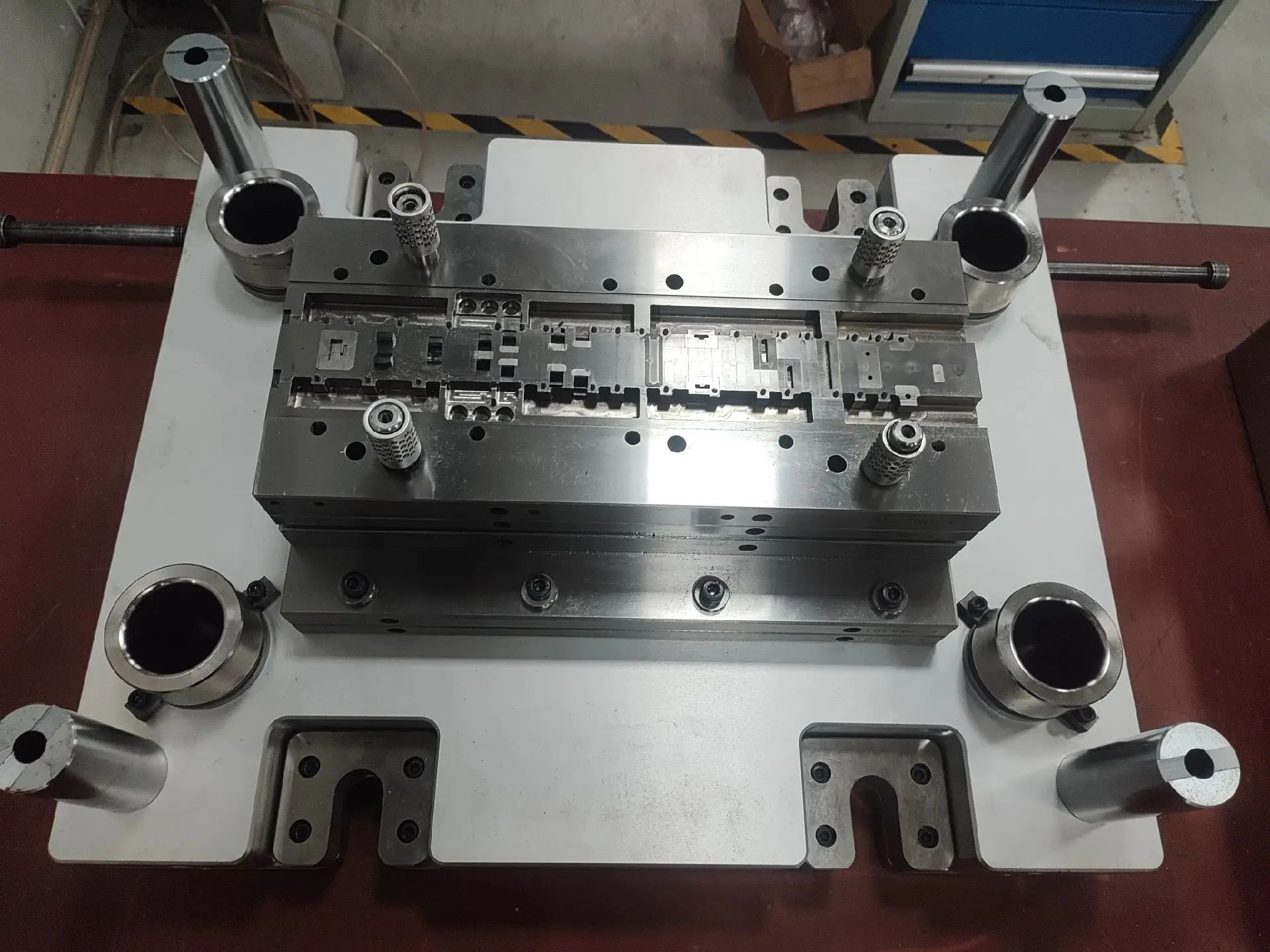

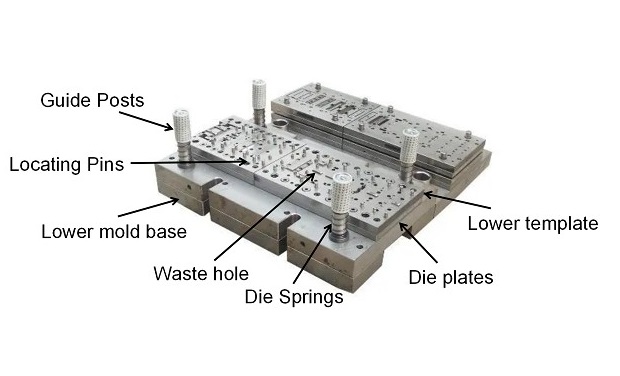

3.0Blechstanzwerkzeuge: Komponenten und Funktionen

Die Matrizen werden sorgfältig konstruiert, um bei jedem Presshub konsistente und genaue Ergebnisse zu liefern.

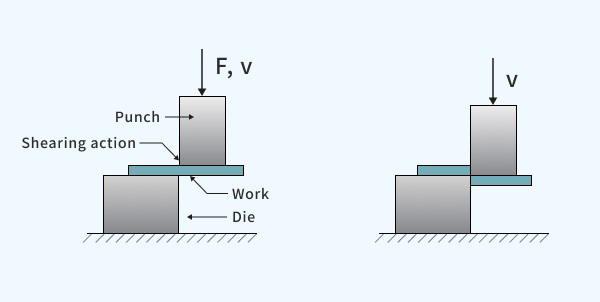

4.0Stanzformen und Stanzvorgänge

Stanzformen dienen dazu, Blech in die gewünschte Form zu schneiden. Sie führen verschiedene spezifische Operationen aus, wie zum Beispiel:

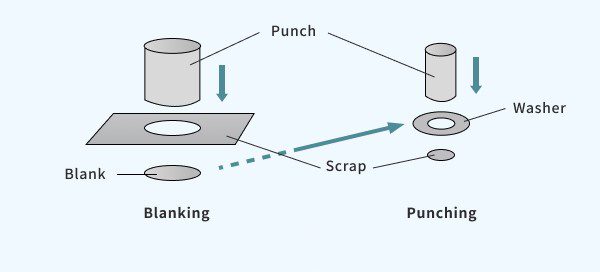

- Ausblenden: Ausschneiden des gesamten Außenprofils des Teils aus dem Blech

- Stanzen: Entfernen von Butzen zum Formen von Löchern oder Schlitzen

- Trimmen: Überschüssiges Metall von geformten Teilen abschneiden

Bei diesen Vorgängen ist der richtige Matrizenabstand zwischen Stempel (männlich) und Matrize (weiblich) entscheidend. Dieser Abstand richtet sich nach der Dicke und Härte des Materials. Dickeres oder härteres Material erfordert im Allgemeinen größere Abstände. Weichere Metalle ermöglichen ein tieferes Eindringen des Stempels.

5.0Formwerkzeuge und ihre wichtigsten Operationen

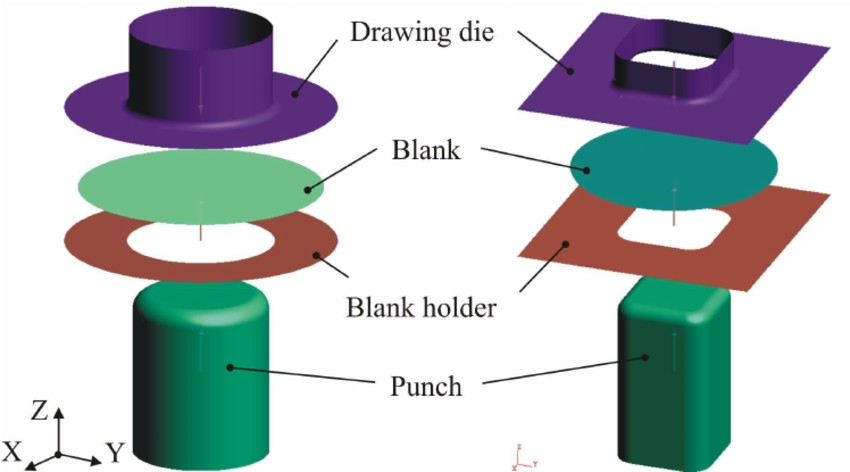

Unter Umformen versteht man die Formgebung des Metalls anhand der Konturen der Matrize, nicht durch Schneiden. Zu den üblichen Umformungsvorgängen gehören:

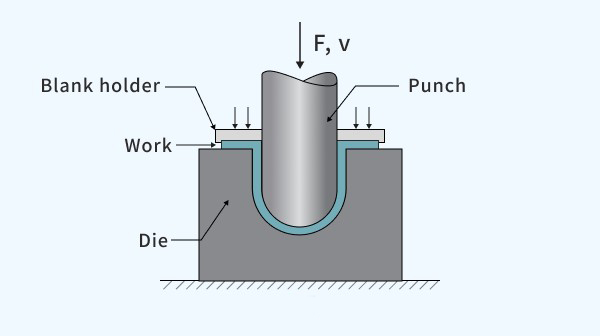

- Zeichnung: Das Einziehen eines Rohlings in eine Matrizenkavität, um tiefe Formen zu erzeugen. Dies erfordert eine Blechhalter um den Metallfluss zu kontrollieren und Faltenbildung oder Brüche zu verhindern.

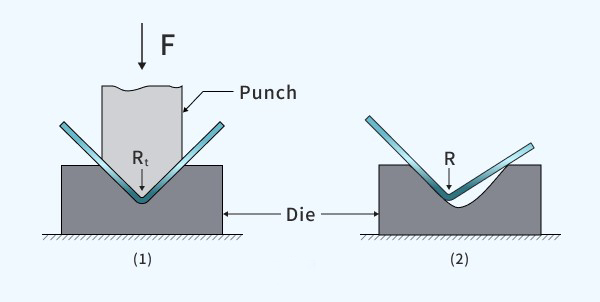

- Biegen: Erstellen definierter Winkel oder Kurven, um Steifigkeit und Form zu verleihen

- Bördeln: Bilden kleiner abgewinkelter Verlängerungen aus Kanten für zusätzliche Festigkeit oder Befestigung

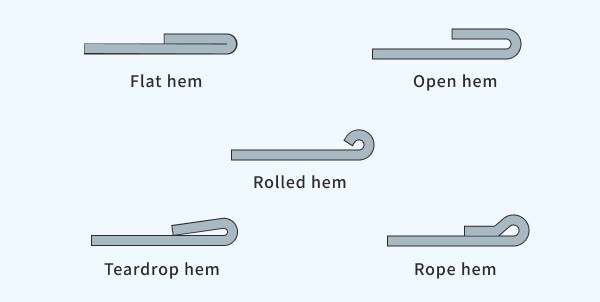

- Säumen: Umklappen eines Flansches auf sich selbst, um eine glatte Kante für passende Teile zu schaffen

Jeder Formvorgang spielt eine Rolle für die Gesamtgeometrie, Festigkeit und Funktionalität des Endteils.

6.0Ein- und Mehrstationenwerkzeuge

Für Stanzvorgänge können unterschiedliche Matrizentypen verwendet werden:

- Einzelstationsmatrizen:

- Verbundmatrizen: Führen Sie mehrere Schneidvorgänge, wie z. B. Ausschneiden und Stanzen, gleichzeitig durch

- Kombinationsmatrizen: Kombinieren Sie Schneiden und Formen in einer Matrize

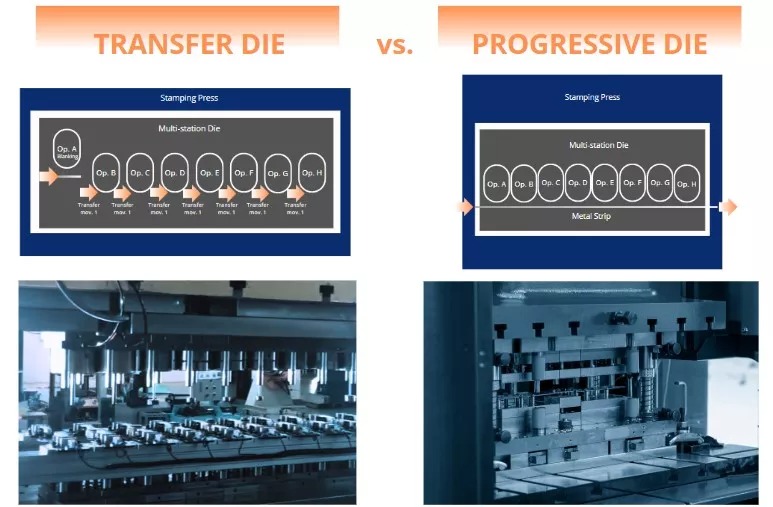

Mehrstationenmatrizen:

- Folgeverbundwerkzeuge: Verwenden Sie Material vom Coil, wobei jede Station einen Schritt im Stanzprozess durchführt. Die Teile bleiben über einen Trägerstreifen verbunden, bis sie vollständig geformt und getrennt sind.

- Transferwerkzeuge: Verwenden Sie vorgestanzte Rohlinge, die innerhalb desselben Stanzsatzes mechanisch von Station zu Station transportiert werden

- Tandempressenlinien: Großangelegte Vorgänge, bei denen jede Presse einer Serie eine bestimmte Aufgabe erfüllt (z. B. Ziehen oder Beschneiden)

Diese verschiedenen Matrizenkonfigurationen ermöglichen die effiziente und durchsatzstarke Herstellung komplexer Teile.

7.0Bedeutung der Matrizenschmierung beim Stanzen

Beim Stanzen entsteht durch den Hochdruckkontakt zwischen Werkzeug und Metall erhebliche Reibung. Schmierung reduziert diese Reibung, verlängert die Werkzeuglebensdauer, senkt den Presskraftbedarf und verbessert die Oberflächengüte.

Zu den gängigen Schmierstofftypen gehören:

- Leichte Mineralöle

- Hochviskose Ziehpasten

- Ölbasierte, wasserlösliche oder synthetische Schmiermittel

Diese können angewendet werden durch: - Manueller Pinsel oder Rolle

- Tropfsysteme

- Automatisierte Maschinenrollen

- Sprüh- oder Flutanwendung

Die Wahl der richtigen Schmiermethode und -flüssigkeit ist für einen erfolgreichen und konsistenten Umformungsprozess von entscheidender Bedeutung.

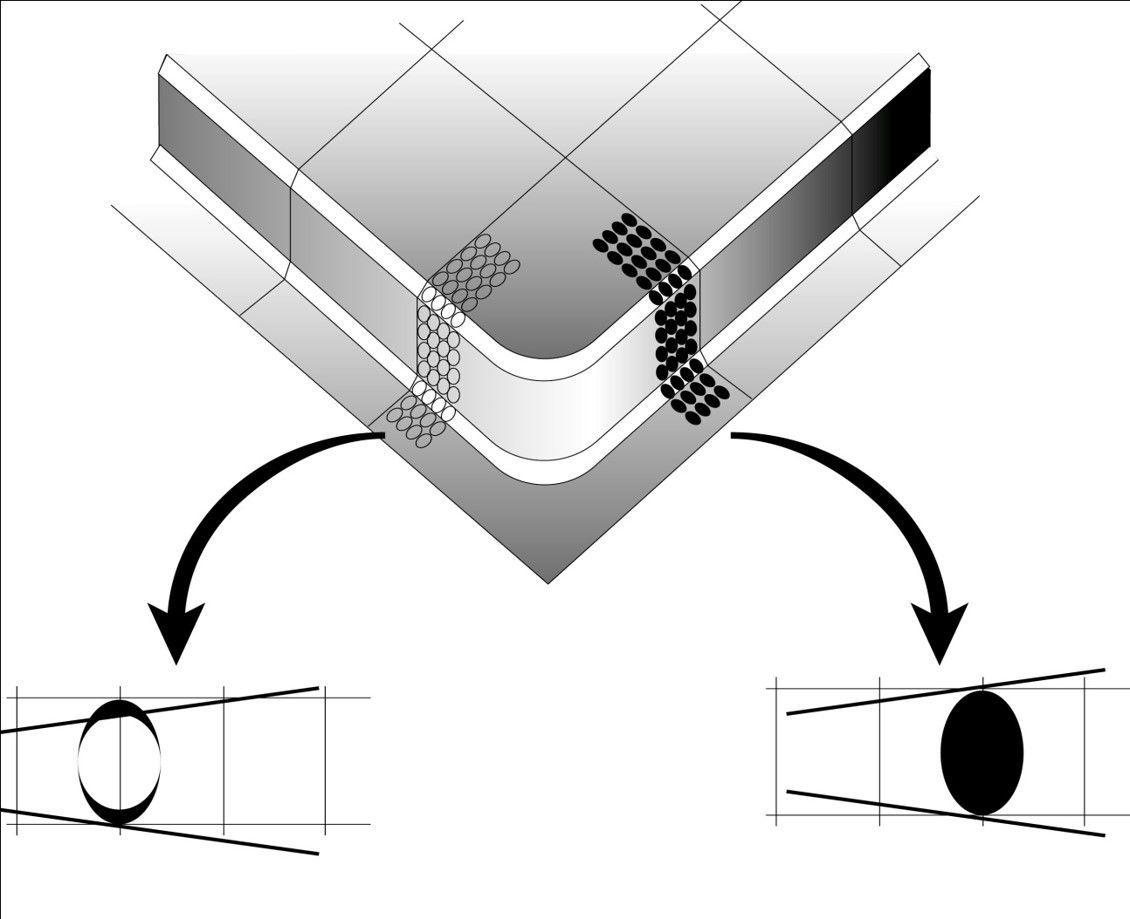

8.0Circle Grid Analysis (CGA): Optimierung der Stanzteilqualität

Durch die Analyse des verzerrten Gitters können Werkzeughersteller feststellen, wo Werkzeugänderungen erforderlich sind. Der Vorgang wird wiederholt, bis das fertige Teil die Qualitätsanforderungen erfüllt.

9.0Einsatz der Finite-Elemente-Modellierung (FEM) im Werkzeugdesign

Um den Zeitaufwand für Versuch und Irrtum zu reduzieren, verwenden Ingenieure zunehmend Simulationswerkzeuge wie Finite-Elemente-Modellierung (FEM)FEM ermöglicht die virtuelle Analyse komplexer Umformprozesse wie Tiefziehen und prognostiziert das Materialverhalten, bevor die Werkzeuge gebaut werden. Dies hilft:

- Minimieren Sie die Nacharbeit an Werkzeugen

- Optimieren Sie die Form und Größe des Rohlings

- Stellen Sie sicher, dass die Teile vor der Herstellung der Form herstellbar sind

FEM, gepaart mit CGA und fachmännischer Handwerkskunst, führt zu effizienteren Stanzabläufen und qualitativ hochwertigeren Teilen.

10.0FAQ: Blechstanzen und Matrizen

F1: Was ist der Unterschied zwischen Stanzen und Lochen beim Blechstanzen?

A1: Beim Stanzen wird der äußere Umfang eines Teils aus dem Blech geschnitten, während beim Lochen ein Metallstück entfernt wird, um ein Loch oder eine Öffnung im Inneren des Teils zu erzeugen. Beide Verfahren werden mithilfe von Stanzformen durchgeführt.

F2: Worin unterscheiden sich Folgeverbund- und Transferwerkzeuge?

A2: Folgeverbundwerkzeuge führen Coils durch mehrere Werkzeugstationen, wobei jede Station einen anderen Vorgang an einem Endlosband durchführt. Transferwerkzeuge transportieren einzelne Rohlinge mithilfe mechanischer Transfersysteme von einer Station zur anderen.

F3: Warum ist der Matrizenabstand bei Stanzvorgängen so wichtig?

A3: Der richtige Matrizenabstand gewährleistet saubere Schnitte, verhindert Grate und reduziert den Werkzeugverschleiß. Er muss je nach Materialdicke und Materialeigenschaften angepasst werden.

F4: Was verursacht Faltenbildung oder Risse beim Tiefziehen?

A4: Schlechte Umformbarkeit, unzureichende Blechhaltekraft oder eine falsche Stempel-/Matrizenkonstruktion können zu Faltenbildung, Ausdünnung oder Rissen führen. Diese Defekte werden üblicherweise durch CGA- oder FEM-Analysen identifiziert und behoben.

F5: Welche Art von Schmiermittel sollte beim Metallstanzen verwendet werden?

A5: Die Wahl des Schmiermittels hängt von der Art des Vorgangs und dem Material ab. Leichtöle werden üblicherweise für leichte Umformungen verwendet, während für schwere Ziehvorgänge hochviskose synthetische Verbindungen erforderlich sein können. Auch die Anwendungsmethode beeinflusst die Effizienz.

F6: Kann ein einzelner Würfel mehrere Operationen ausführen?

A6: Ja. Verbund- und Kombinationswerkzeuge können gleichzeitig schneiden, stanzen und formen. Mehrstationenwerkzeuge, wie Folgeverbund- oder Transfersysteme, führen die Arbeitsschritte über separate Stationen durch.

F7: Wie verbessert die Finite-Elemente-Modellierung das Matrizendesign?

A7: FEM simuliert Materialfluss und Verformung vor der Werkzeugherstellung. Es identifiziert potenzielle Fehlerzonen, reduziert Nacharbeit und stellt sicher, dass Teile präzise und effizient produziert werden.

Verweise

https://www.tldmetal.com.tw/news_detail/21.htm