Einführung

Die Blechbearbeitung ist für eine Vielzahl von Fertigungsprozessen unerlässlich, von der Herstellung einfacher Spielzeuge bis hin zu komplexen Flugzeugkomponenten. Trotz ihrer weiten Verbreitung ist es wichtig, die Funktionsweise dieses Prozesses zu verstehen. Dieser Artikel bietet einen detaillierten Überblick über die Techniken und Materialien der Blechbearbeitung.

1.0Was ist Blechbearbeitung?

Bei der Blechbearbeitung handelt es sich um den Prozess, bei dem aus flachen Metallblechen durch Arbeitsschritte wie Schneiden, Falten, Biegen und Zusammenbauen die gewünschten Teile und Produkte hergestellt werden.

Zu den gängigen Materialien gehören Stahl, Aluminium, Edelstahl, Messing, Kupfer und Zink. Die Blechdicke liegt typischerweise zwischen 0,006 und 0,25 Zoll. Dickere Bleche eignen sich für Hochleistungsanwendungen, während dünnere Bleche besser für Anwendungen geeignet sind, die Formbarkeit erfordern.

Der Fertigungsprozess beginnt mit einer gründlichen Entwurfsphase zur Definition der Spezifikationen, gefolgt von verschiedenen Kerntechniken. Diese Techniken lassen sich in vier Hauptkategorien einteilen:

- Schneiden

- Bildung

- Beitritt

- Fertigstellung

2.0Blechschneidetechniken

Schneidprozesse dienen dazu, Metallbleche in Teile und Formen zu trennen. Schneidtechniken lassen sich grob in folgende Bereiche unterteilen:

| Typ | Methoden |

| Scherfreies Schneiden | Laserschneiden, Plasmaschneiden, Wasserstrahlschneiden |

| Scherbasiertes Schneiden | Scheren, Schneiden, Stanzen, Sägen |

2.1Laserschneiden

Laserschneiden ist ein thermisches Verfahren, bei dem Metalle mithilfe fokussierter Laserstrahlen lokal geschmolzen werden. Der Strahl dringt in das Material ein und verdampft es, während eine Schneiddüse Gas (meist Stickstoff oder Sauerstoff) einspritzt, um das geschmolzene Material zu entfernen und den Schneidkopf zu schützen.

Laserschneiden eignet sich für Materialien wie Edelstahl, Weichstahl und einige Nichteisenmetalle. Reflektierende Materialien wie Aluminium erfordern möglicherweise Faserlaser. Die typische Dickenkapazität liegt zwischen 20 und 40 mm.

Vorteile:

- Hohe Flexibilität und Präzision

- Zeiteffizient

- Anwendbar auf eine Vielzahl von Materialien

Nachteile:

- Hoher Energie- und Gasverbrauch

- Erfordert erhebliche Sicherheitsmaßnahmen und Anfangsinvestitionen

2.2Plasmaschneiden

Bei diesem thermischen Verfahren wird ionisiertes Gas (Plasma) zum Schmelzen und Schneiden von Metall verwendet. Das Verfahren ist nur bei elektrisch leitfähigen Materialien wirksam und wird häufig für dickere Bleche (bis zu 50 mm) verwendet, bei denen die Oberflächenbeschaffenheit keine entscheidende Rolle spielt.

Geeignete Materialien: Aluminium, Edelstahl, Kupfer, Messing

Vorteile:

- Hochgeschwindigkeitsschneiden

- Automatisierungsfunktion

- Geeignet für hochfeste Metalle bei geringer Wärmeeinbringung

Nachteile:

- Hoher Stromverbrauch

- Möglicher Lärm beim Trockenschneiden

2.3Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird ein Hochdruckwasserstrahl – oft mit etwa 60.000 psi – zum Schneiden von Metallen verwendet. Reine Wasserstrahlen werden für weiche Materialien verwendet, während abrasive Wasserstrahlen harte Metalle wie Kohlenstoffstahl und Aluminium schneiden.

Vorteile:

- Keine Wärmeeinflusszonen

- Hervorragende Oberflächengüte ohne Grate

- Kann eine Vielzahl von Materialien schneiden

Nachteile:

- Hochdrucksysteme können zu Verbiegungen führen

- Erfordert Stützvorrichtungen, um Verformungen zu vermeiden

2.4Ausblenden

Beim Stanzen wird mit Hilfe eines Stempels und einer Matrize ein Stück aus einem Blech herausgeschnitten. Das ausgestanzte Teil wird zum fertigen Bauteil, während das übrig gebliebene Blech Abfall ist.

Vorteile:

- Hohe Maßgenauigkeit

- Kundenspezifische Teilefertigung mit guter Wiederholgenauigkeit

Nachteile:

- Langsamer als Stanzen

- Höhere Werkzeugkosten

2.5Scheren

Beim Scheren werden mit Hochdruckklingen gerade Linien in flache Bleche geschnitten. Es eignet sich ideal für das Schneiden großer Mengen weicher Metalle, die keine saubere Oberfläche erfordern.

Vorteile:

- Schnell, wirtschaftlich für große Chargen

- Einfach, effektiv für gerade Schnitte

Nachteile:

- Erzeugt Grate und Verformungen

- Nicht geeignet für Anwendungen, die saubere Kanten erfordern

2.6Sägen

Beim Sägen wird Material mit Sägezahnblättern schrittweise abgetragen. Horizontale Bandsägen werden zum Kalibrieren von Stangenmaterial verwendet, während vertikale Sägen komplexe Konturschnitte durchführen.

Vorteile:

- Hohe Schnittgenauigkeit

- Geringer Materialabfall durch kleine Schnittfuge

- Unterstützt eine Vielzahl von Nichteisenmaterialien

Nachteile:

- Geringere Kontaktstabilität beim Flachblechschneiden

- Ungleichmäßigkeiten in der Oberflächenbeschaffenheit

2.7Stanzen

Beim Stanzen werden mithilfe von Scherkräften Löcher in Bleche erzeugt. Im Gegensatz zum Stanzen ist das entfernte Stück Abfall, und das Blech bleibt als fertiges Bauteil übrig.

Vorteile:

- Hochgeschwindigkeits-Lochherstellung

- Saubere und präzise Schnitte

- Keine thermische Verformung

Nachteile:

Die Einrichtung erfordert eine präzise Ausrichtung von Werkzeug und Matrize

9 Blechstanzverfahren, die jeder Blechbauer kennen sollte

3.0Blechumformungstechniken

Beim Umformen wird Metall im festen Zustand umgeformt. Dieser Abschnitt beschreibt die wichtigsten Umformungsprozesse in der Fertigung.

3.1Biegen

Durch Biegen wird Metall durch Krafteinwirkung verformt. Abkantpressen oder Walzmaschinen. Biegen ist ideal für duktile, aber nicht spröde Metalle wie:

- Weichstahl

- Federstahl

- Aluminium 5052

- Kupfer

Zu den schwieriger zu biegenden Materialien gehören Aluminium 6061, Messing, Bronze und Titan.

Gängige Biegetechniken:

| Verfahren | Beschreibung |

| Rollbiegen | Biegen Sie Bleche mithilfe von Walzen in Rohre, Kegel und Hohlformen |

| Rotationsbiegen | Erzeugt scharfe Ecken oder Winkel >90° |

| Wischbiegen | Verwendet einen Wischstempel, um den Innenradius zu definieren |

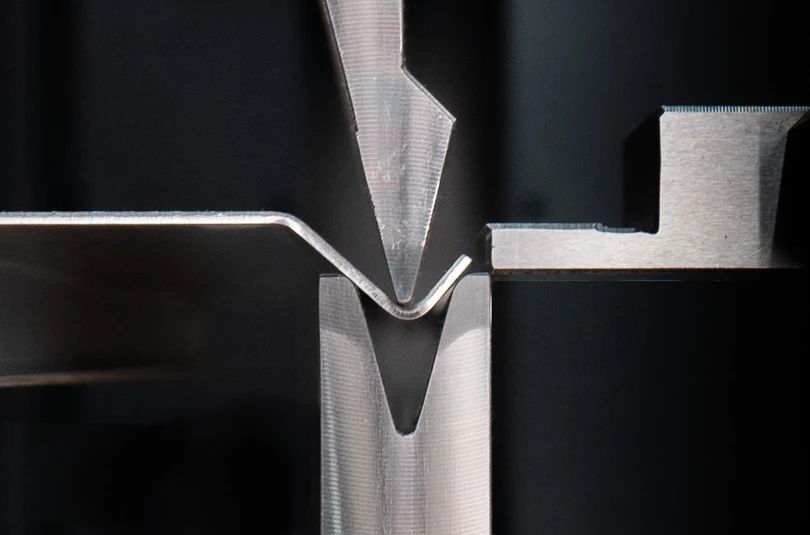

| V-Biegen | Metall wird mit einem Stempel über eine V-förmige Matrize gebogen |

| U-Biegung | Ähnlich wie V-Biegen, jedoch mit U-förmiger Matrize für U-förmige Teile |

Vorteile:

- Gute mechanische Eigenschaften in Endteilen

- Kostengünstig für die Produktion kleiner bis mittlerer Stückzahlen

Nachteile:

Rückfederung kann die Genauigkeit beeinträchtigen

3.2Säumen

Beim Falzen wird Blech auf sich selbst gefaltet, normalerweise in zwei Schritten:

- Biegen in eine V-Matrize

- Abflachen in einer Matrize zur Herstellung des Saums

Vorteile:

- Verstärkt Kanten

- Verbessert die Ästhetik

- Hohe Dimensionskontrolle

Nachteile:

Gefahr der Materialverformung

3.3Rollen

Beim Blechwalzen wird die Dicke mithilfe von Drückwalzen reduziert. Es kann wie folgt eingeteilt werden:

- Warmwalzen: Über der Rekristallisationstemperatur

- Kaltwalzen: Bei oder nahe Raumtemperatur

Häufige Anwendungen: Rohre, Schläuche, Stanzteile, Scheiben, Räder

Vorteile:

- Hohe Geschwindigkeit, hohe Effizienz

- Gleichmäßige Dicke

- Enge Toleranzen erreichbar

Nachteile:

- Erfordert hohe Anfangsinvestitionen

- Besser für die Massenproduktion geeignet

Erläuterung der Blechwalzprozesse: Dreiwalzen-, Vierwalzen- und Kegelformungsverfahren

3.4Stanzen

Beim Stanzen werden Bleche mithilfe von Matrizen und Pressen kalt umgeformt. Der Prozess kann Biegen, Stanzen, Prägen und Bördeln in einem einzigen Arbeitsgang umfassen.

Materialien: Edelstahl, Aluminium, Messing, Kupfer

Vorteile:

- Geringe Arbeits- und Werkzeugkosten

- Einfache Automatisierung

- Hohe Wiederholgenauigkeit

Nachteile:

- Teuer, Matrizen nach Produktionsbeginn zu modifizieren

Vollständiger Leitfaden zu Blechstanzwerkzeugen und -prozessen

3.5Eisstockschießen

Beim Curling entstehen kreisförmige, hohle Kanten für mehr Sicherheit und Kantenfestigkeit. Der Vorgang erfolgt in der Regel in drei Schritten:

- Anfängliche Kurvenbildung

- Die Kurve rollen

- Lockenverschluss

Vorteile:

- Eliminiert scharfe Kanten

- Stärkt Bauteilkanten

Nachteile:

- Kann Grate oder Verformungen verursachen

3.6Metalldrücken

Beim Spinnen werden Metallscheiben über einem Dorn durch Rotation und eine Formrolle neu geformt.

Materialien: Edelstahl, Aluminium, Messing, Kupfer

Vorteile:

- Geeignet für hohle, symmetrische Formen

- Flexibel für kleine und große Chargen

Nachteile:

- Beschränkt auf konzentrische Designs

- Größen- und Formbeschränkungen

Was ist Metalldrücken? Prozessarten, Maschinen und Anwendungen

4.0Blechverbindungstechniken

Das Fügen ist für die Montage gefertigter Komponenten von entscheidender Bedeutung. Zu den wichtigsten Verfahren zählen Schweißen und Nieten.

4.1Schweißen

Beim Schweißen werden zwei Metallbleche durch Hitze, Druck oder beides miteinander verbunden. Zur Verstärkung der Verbindung kann Füllmaterial hinzugefügt werden.

Gängige Schweißtechniken:

| Verfahren | Hauptmerkmale |

| Stabschweißen (SMAW) | Verwendet einen Elektrodenstab und einen Lichtbogen, geeignet für dicke Metalle |

| MIG-Schweißen (GMAW) | Verwendet durchgehende Drahtelektrode und Gasabschirmung, schnell und sauber |

| WIG-Schweißen | Verwendet Wolframelektrode und Schutzgas, am besten für Nichteisenmetalle |

Hinweise:

- Stabschweißen ist schnell, kann aber dünne Metalle überhitzen

- MIG ist ideal für die Automatisierung, aber im Außenbereich ungeeignet

- WIG bietet saubere Schweißnähte, erfordert aber Facharbeit

4.2Nieten

Nieten ist ein semipermanentes, nicht-thermisches Verbindungsverfahren. Dabei werden Löcher gebohrt und Nietenden geformt, um Bleche zu befestigen.

Typen:

| Typ | Anwendung |

| Heißnieten | Für Stahlnieten >10mm Durchmesser (1000–1100°C) |

| Kaltnieten | Für Leicht- oder Nichteisenmetalle wie Aluminium oder Kupfer |

Vorteile:

- Kostengünstig und leicht zu prüfen

- Geeignet für Leichtmetalle

Nachteile:

- Fügt Gewicht hinzu

- Schwächt die Struktur durch Bohrlöcher

- Verursacht Geräusche in mechanischen Baugruppen

5.0Abschluss

Die Blechbearbeitung kombiniert Schneid-, Umform-, Füge- und Veredelungsprozesse zur Herstellung einer breiten Palette industrieller und gewerblicher Komponenten. Die Wahl des richtigen Verfahrens hängt von der Teilegeometrie, dem Materialtyp, den Kosten und dem Produktionsvolumen ab. Dank des Fortschritts im Maschinenbau und der Automatisierung entwickelt sich die Blechbearbeitung stetig weiter und bietet höhere Präzision, Geschwindigkeit und Flexibilität.

6.0Häufig gestellte Fragen (FAQ) zur Blechbearbeitung

F1: Was ist der Unterschied zwischen Laserschneiden und Plasmaschneiden?

A: Beim Laserschneiden wird fokussiertes Licht zum Verdampfen von Material verwendet. Dies ermöglicht hohe Präzision und saubere Kanten. Beim Plasmaschneiden hingegen wird ionisiertes Gas zum Schmelzen leitfähiger Metalle verwendet. Laserschneiden eignet sich besser für dünne, komplizierte Teile; Plasmaschneiden wird für dickere, hochfeste Metalle bevorzugt.

F2: Welche Materialien werden bei der Blechbearbeitung am häufigsten verwendet?

A: Zu den gängigsten Materialien gehören Edelstahl, Aluminium, Weichstahl, Kupfer und Messing. Die Wahl hängt von Festigkeit, Korrosionsbeständigkeit, Formbarkeit und Anwendung ab.

F3: Was ist der typische Dickenbereich für Blech?

A: Die Blechdicke liegt üblicherweise zwischen 0,006 Zoll (0,15 mm) und 0,25 Zoll (6,35 mm). Dickere Materialien werden als Platten bezeichnet, dünnere Bleche als Folien.

F4: Wie genau ist das CNC-Biegen bei der Blechumformung?

A: CNC-Biegen bietet eine hohe Wiederholgenauigkeit und enge Toleranzen, oft innerhalb von ±0,1 mm, je nach Material und Ausrüstung.

F5: Ist Schweißen oder Nieten für die Blechmontage besser?

A: Schweißen bietet stabilere, dauerhafte Verbindungen, die ideal für die strukturelle Integrität sind. Nieten eignet sich besser für leichte, modulare Konstruktionen oder wenn Wärmeverformungen vermieden werden müssen.