- 1.0Was ist Metallschneiden und warum ist es in der Fertigung wichtig?

- 2.0So verwenden Sie Sägen beim Metallschneiden: Sägen- und Sägeblatttypen erklärt

- 3.0Was ist Formgebung in der Zerspanung? Wie Formgebungsmaschinen ebene Flächen erzeugen

- 4.0Was ist Räumen in der Fertigung? Wie durch Räumen komplexe Innenformen entstehen

- 5.0Was ist Bohren, Reiben, Ausbohren und Gewindeschneiden bei der spanenden Bearbeitung?

- 6.0Was ist Schleifen und andere abrasive Bearbeitungsverfahren?

- 7.0Was ist Drehen in der Bearbeitung? Drehvorgänge und Werkstückspannmethoden verstehen

- 8.0Was ist Fräsen in der Zerspanung? Typen, Schnittdynamik und Grundlagen der Werkzeugbahn

- 9.0Werkstückspannung für Fräsvorgänge: Vorrichtungen, Klemmen und Setups

- 10.0Häufig gestellte Fragen (FAQ)

1.0Was ist Metallschneiden und warum ist es in der Fertigung wichtig?

Metallschneiden ist ein spanabhebender Bearbeitungsprozess, bei dem Material von einem Werkstück hauptsächlich durch plastische Verformung und Scherung entfernt wird, wodurch kleine Späne entstehen. Dies ist ein zentraler Vorgang in der spanenden Bearbeitung und dient dazu, Teile auf präzise Abmessungen zu bringen.

Schlüsselschneidemethoden

Zu den gängigen Schneidverfahren gehören:

- Sägen

- Formgebung / Hobeln

- Räumen

- Bohren

- Schleifen

- Drehen

- Mahlen

Trotz der Unterschiede bei Werkzeugen und Maschinen beruhen alle diese Verfahren auf demselben grundlegenden Mechanismus: der Anwendung von Schnittkräften, die eine plastische Scherung bewirken, um Material zu entfernen. Dieser Mechanismus wird häufig mithilfe der Theorie des orthogonalen Schneidens vereinfacht.

Tatsächliche Prozesse wie Fräsen oder Schleifen beinhalten jedoch schräges Schneiden mit komplexerer Mechanik. Während die Theorie des orthogonalen Schneidens grundlegende Erkenntnisse liefert, beinhalten tatsächliche Prozesse wie Fräsen und Schleifen schräges Schneiden und komplexere Mechanik.

2.0So verwenden Sie Sägen beim Metallschneiden: Sägen- und Sägeblatttypen erklärt

Was ist Sägen in der Metallbearbeitung?

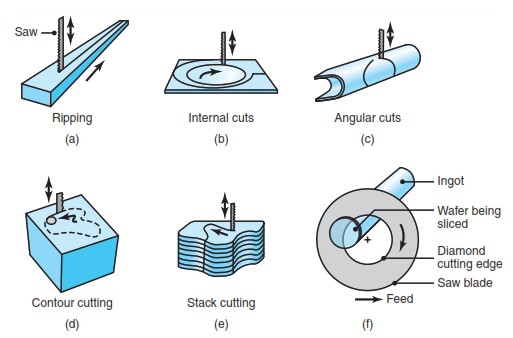

Sägen ist ein grundlegender Bearbeitungsprozess, der dazu dient, große Rohmaterialien in kleinere, bearbeitbare Stücke zu zerteilen. Dieser Vorgang wird oft mit Bandsägemaschinen oder integriert in CNC-Sägeanlagen Für die Massenproduktion. Dies ist typischerweise der erste Schritt bei der Herstellung von Metallteilen und führt grobe Schnitte vor der Feinbearbeitung durch.

Arten von Sägen, die beim Metallschneiden verwendet werden

- Säge

- Verwendet eine gerade Klinge in einem Hin- und Herbewegung.

- Normalerweise manuell oder mit einfacher Motorunterstützung zu bedienen.

- Ideal zum Schneiden kleiner Abschnitte oder für den Einsatz in der Werkstatt.

- Bandsäge

- Verfügt über eine geschlungene Klinge das bewegt kontinuierlich in eine Richtung.

- Passend für kontinuierliche, präzise Schnitte in verschiedenen Materialien.

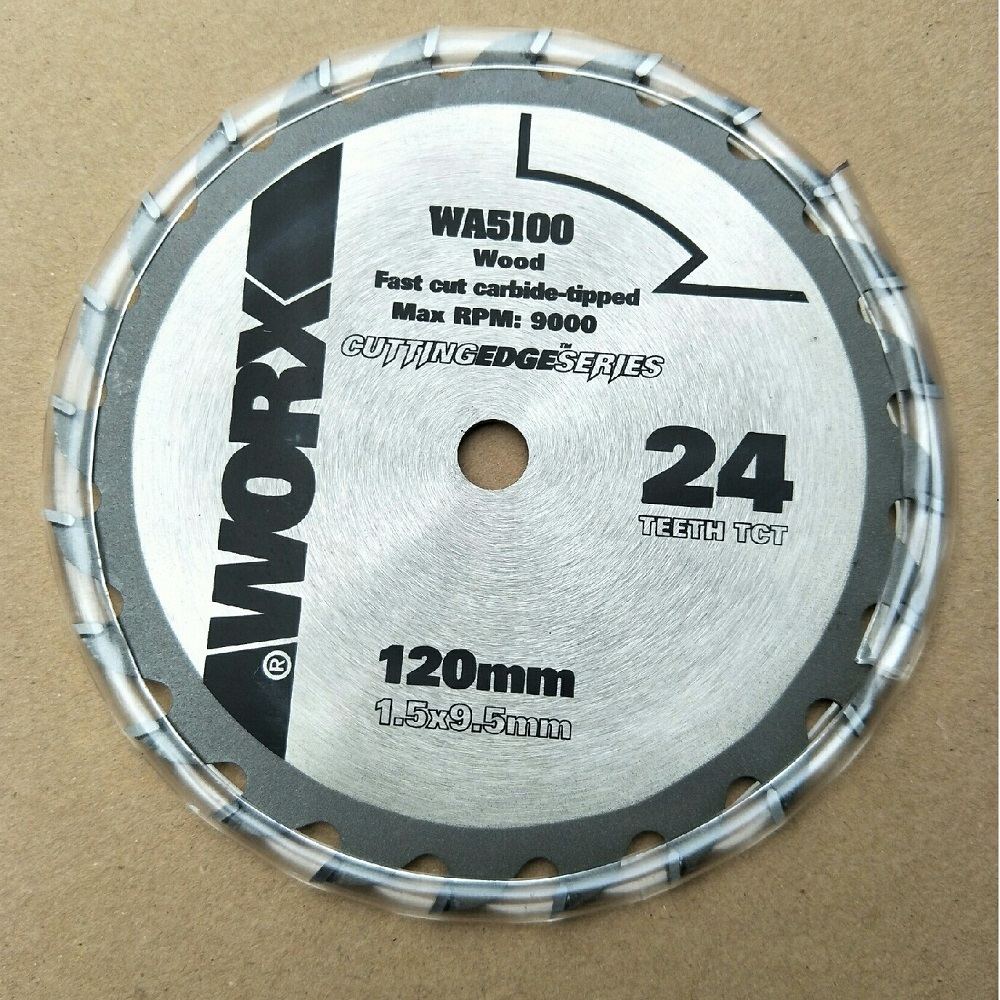

- Kreissäge

- Ausgestattet mit einem rotierende scheibenförmige Klinge.

- Angebote schnelle, saubere Schnitte, wird häufig bei Großserien- oder mobilen Einsätzen verwendet.

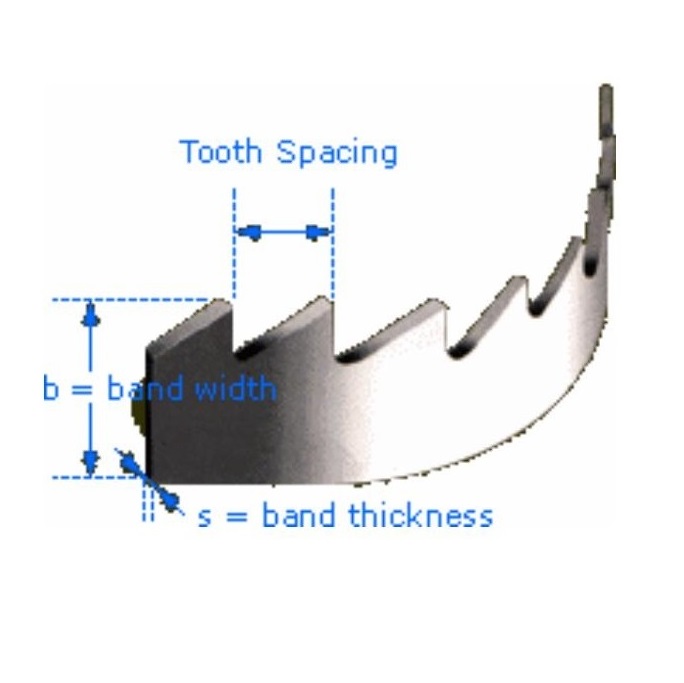

Das richtige Sägeblatt für das Material wählen

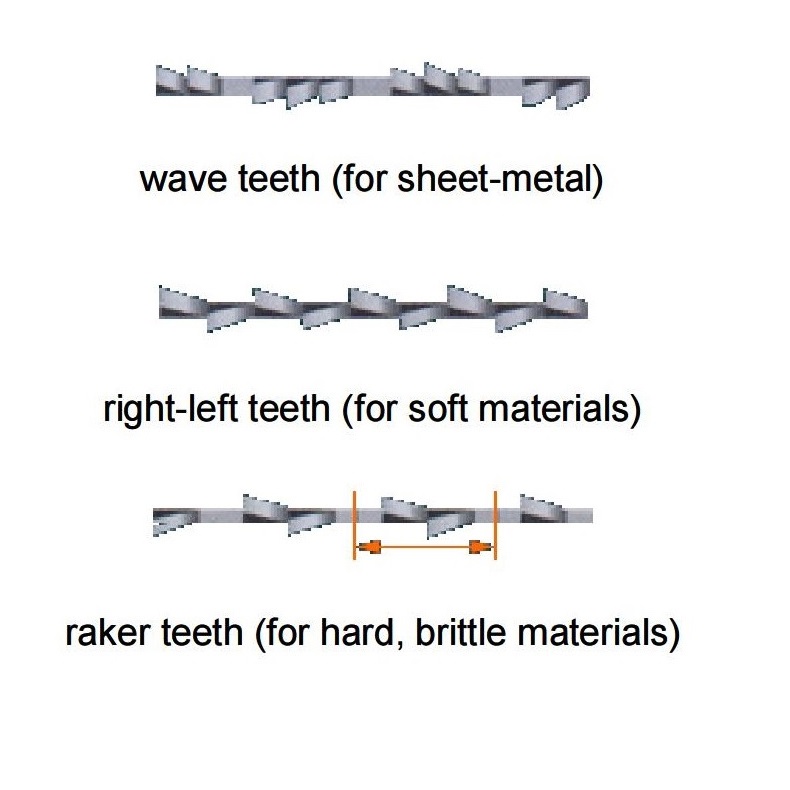

- Wellenzähne

- Am besten für dünne Bleche

- Die Zähne der Klingen sind gewellt, wodurch die Hitze reduziert und die Spanabfuhr verbessert wird.

- Rechts-Links-Gebiss (Gittergebiss)

- Verwendet für weich Materialien wie Aluminium oder Kunststoff.

- Die Zähne wechseln die Richtung, um den Schnitt zu erweitern und das Verklemmen zu verringern.

- Raker-Zähne

- Wird häufig für harte Materialien wie legierten Stahl, Kohlenstoffstahl oder Gusseisen verwendet.

- Die Zähne sind in Mustern gruppiert, um ein sanfteres Schneiden und eine bessere Spankontrolle zu gewährleisten.

Typische Sägeanwendungen

Sägen wird typischerweise verwendet, um:

- Rohmaterial auf die erforderliche Länge zuschneiden

- Rohlinge zum Drehen, Fräsen oder Bohren vorbereiten

- Entfernen Sie überschüssiges Material von Guss- oder Schmiedeteilen

3.0Was ist Formgebung in der Zerspanung? Wie Formgebungsmaschinen ebene Flächen erzeugen

Was ist Formgebung in der spanenden Fertigung? Wie flache Oberflächen entstehen

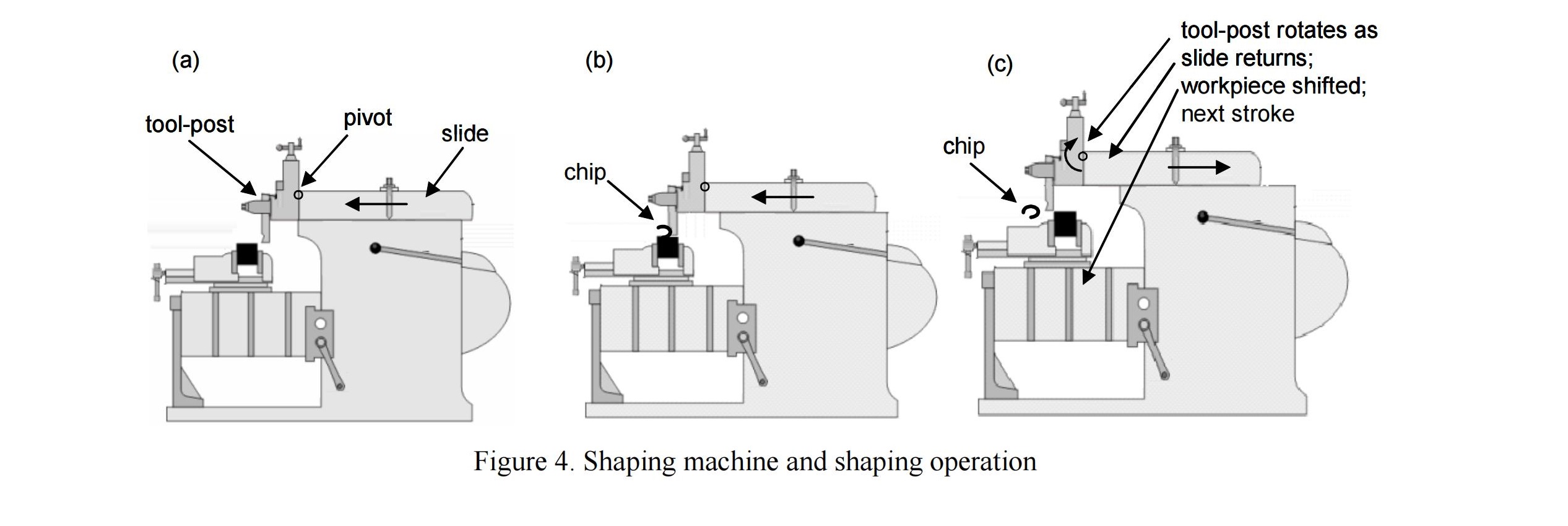

Gestaltung ist ein Metallschneideverfahren, bei dem ein Einpunkt-Schneidwerkzeug, typischerweise operiert an mechanische oder hydraulische Formgebungsmaschinenoder manchmal auf Universal-Stoßdrehmaschinen für Werkzeugarbeiten. Es wird hauptsächlich verwendet, um flache oder ebene Oberflächen, insbesondere auf rechteckige Blöcke aus Metall.

Diese ebenen Flächen dienen oft als Basisgeometrie für weitere Bearbeitungsvorgänge wie Mahlen oder Bohren.

Wie eine Formmaschine funktioniert

- Der Schneidwerkzeug ist auf einem Schlitten montiert und bewegt sich hin und her entlang einer gerader horizontaler Weg.

- Nur die nach vorne Schlaganfall führt den Schnitt aus; der Rückhub ist ein Leerlauf.

- Der Werkstück bleibt stationär, typischerweise am Maschinentisch festgeklemmt.

- Nach jedem Hub kann der Tisch das Werkstück für den nächsten Durchgang leicht vorschieben.

Anwendungen der Formgebung in der Metallbearbeitung

- Erzeugen ebener Oberflächen auf Stahl-, Gusseisen- oder Aluminiumblöcken.

- Vorbereiten von Werkstücken für die weitere Bearbeitung (z. B. Fräsen oder Schleifen).

- Erstellen von Keilnuten, Rillen oder Innenschlitzen mit Spezialwerkzeugen.

- Passend für Produktion kleiner bis mittlerer Stückzahlen Und Reparaturarbeiten.

Vorteile des Shapings

- Einfacher Maschinenaufbau und Bedienung.

- Kostengünstig für Kleinserien oder Werkzeugarbeiten.

- Kann bei richtiger Einrichtung präzise ebene Oberflächen erzeugen.

4.0Was ist Räumen in der Fertigung? Wie durch Räumen komplexe Innenformen entstehen

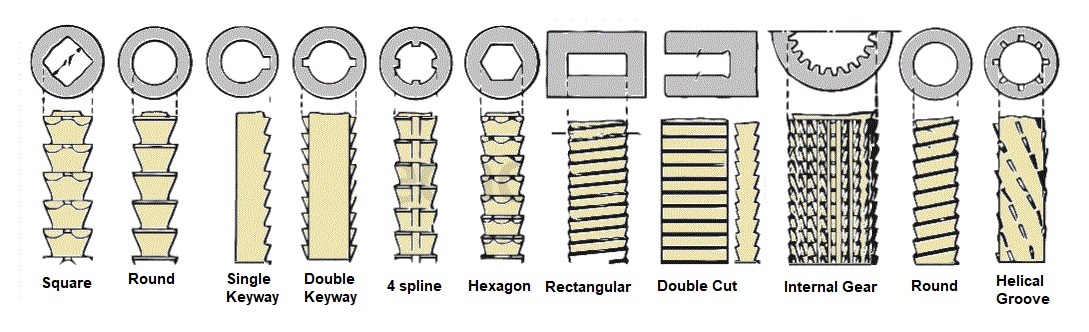

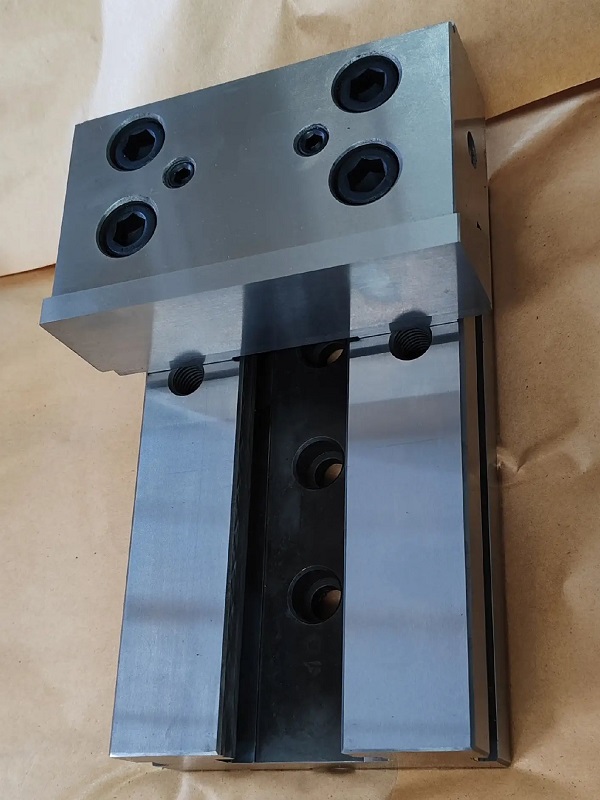

Räumen ist ein hochpräzises und hocheffizientes Bearbeitungsverfahren, das hauptsächlich für Massenproduktion von Teilen mit komplexe interne Geometrien, besonders unrunde Löcher, Keilwellen oder Passfedernuten.

So funktioniert Räumen

- A Räumwerkzeug besteht aus einem langen Balken mit einer Reihe von Schneidezähne entlang seiner Länge progressiv angeordnet.

- Da die Räumnadel gezogen oder geschoben durch das Werkstück, jeder Zahn entfernt einen kleinen Chip des Materials.

- Der ersten Zähne Führen Sie einen Grobschnitt durch und entfernen Sie den Großteil des Materials.

- Der endgültige Zähne bieten Fertigschnitte, wodurch die exakte Endgeometrie mit hoher Präzision und Oberflächenqualität definiert wird.

- Der Form der letzten Zähne entspricht der gewünschten endgültigen Innenform des Teils.

Anwendungen des Räumens

- Bearbeitung Passfedernuten, Innenverzahnung, unrunde Löcher, Und Schlitze

- Häufig in Branchen wie Automobilindustrie, Luft- und Raumfahrt, Und Werkzeuge

- Passend für Großserienproduktion wo enge Toleranzen erforderlich sind

Vorteile des Räumens

- Produziert komplexe innere Formen in einem Einzeldurchgang

- Angebote hervorragende Oberflächengüte Und Maßgenauigkeit

- Hoch Wiederholbarkeit Und Zykluszeiteffizienz für die Massenproduktion

5.0Was ist Bohren, Reiben, Ausbohren und Gewindeschneiden bei der spanenden Bearbeitung?

Überblick über die Bohr-, Reib-, Ausdreh- und Gewindeschneidprozesse

Diese vier Bearbeitungsverfahren werden zur Herstellung von Löchern unterschiedlicher Art verwendet. Sie werden üblicherweise mit Bohrmaschinen, Radialbohrmaschinen, oder CNC-Bearbeitungszentren, Je nach Präzisionsanforderungen werden beim Bohren runde Löcher unterschiedlicher Art erzeugt; beim Reiben wird die Maßtoleranz eines Bohrlochs verbessert; beim Ausbohren werden mit einer Spezialmaschine, die wie eine Drehbank funktioniert, hochpräzise Löcher geschnitten; und beim Gewindeschneiden werden Schraubengewinde in Bohrlöcher eingebracht.

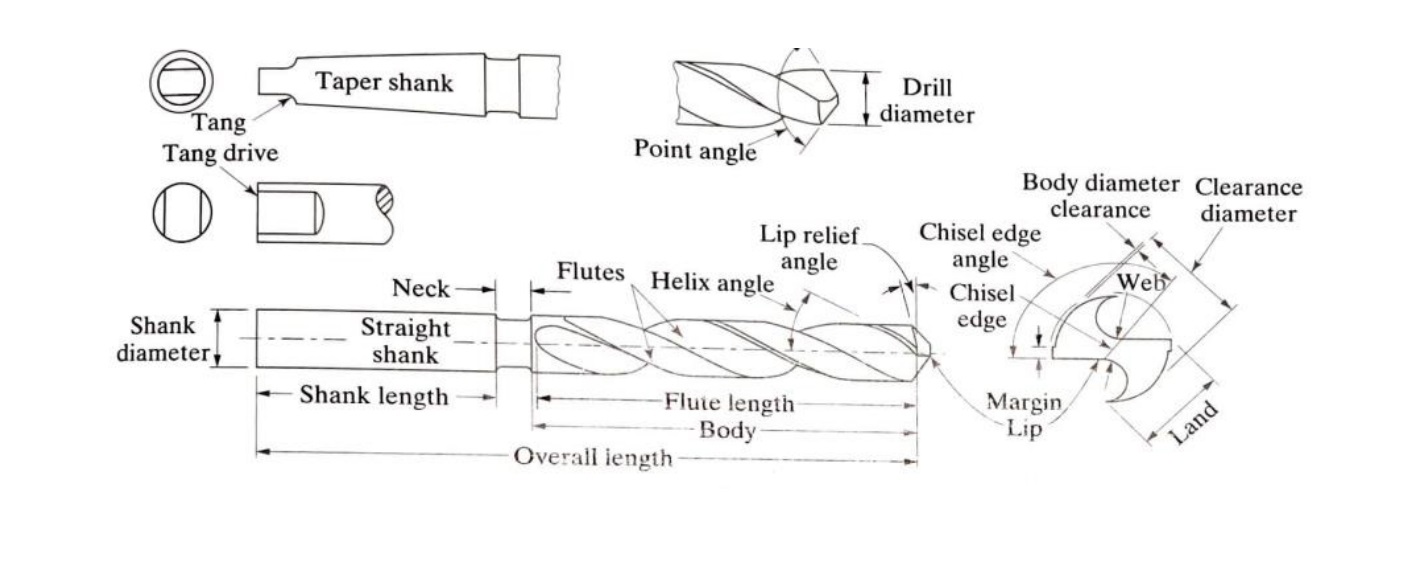

So funktioniert Bohren: Spiralbohrergeometrie und Schneidprozess

Die Geometrie eines herkömmlichen Spiralbohrers (Bohrer genannt) ist komplex. Er hat an der Unterseite gerade Schneidzähne – diese Zähne übernehmen den Großteil der Metallbearbeitung – und entlang seiner zylindrischen Oberfläche gebogene Schneidzähne. Die durch die Spiralzähne erzeugten Rillen werden als Nuten bezeichnet und dienen dazu, Späne während der Bearbeitung aus dem Loch zu drücken.

Die Geschwindigkeit an der Bohrerspitze ist Null, sodass dieser Bereich des Werkzeugs keine nennenswerte Schnittleistung erbringt. Daher wird vor dem Bohren häufig ein kleines Loch, ein sogenanntes Zentrierloch, gebohrt. Zentrierlöcher werden mit speziellen Werkzeugen, sogenannten Zentrierbohrern, hergestellt, die auch dazu beitragen, den Bohrer auf die Mitte des Lochs auszurichten.

Wichtige Fakten zu Bohrwerkzeugen und -vorgängen

- Gängige Bohrermaterialien: Gehärteter Stahl (Schnellarbeitsstahl, Titannitrid-beschichteter Stahl); für härtere Materialien werden Bohrer mit Hartmetall- oder CBN-Wendeschneidplatten verwendet.

- Auswahl des Spitzenwinkels: Bohrer zum Schneiden weicherer Materialien haben kleinere Spitzenwinkel, während Bohrer für harte und spröde Materialien größere Spitzenwinkel haben.

- Tieflochbohren: Bei großen Längen-/Durchmesserverhältnissen einer Bohrung sind spezielle Führungsschienen und lange Bohrer erforderlich. Das Tieflochbohren wird für Bohrungen mit Durchmessern von wenigen Millimetern oder mehr und Längen-/Durchmesserverhältnissen bis zu 300 verwendet, beispielsweise bei Gewehrläufen.

- Einschränkungen für kleine LöcherHinweis: Für Löcher kleiner als 0,5 mm ist das Bohren nicht geeignet, da Werkzeuge abbrechen und stecken bleiben können.

- Genauigkeit der Lochgröße: Aufgrund von Vibrationen, Fehlausrichtungen und anderen Faktoren sind die Bohrlöcher normalerweise etwas größer als der gemessene Durchmesser des Bohrers.

- Reiben für enge Toleranzen: Für präzise Lochdurchmesser wird zunächst ein etwas kleineres Loch gebohrt und anschließend gerieben. Beim Reiben wird wenig Material abgetragen, die Maßgenauigkeit ist jedoch hervorragend.

- Spatenbohrer für große und tiefe Löcher: Wird zum Bearbeiten von Löchern mit großem Durchmesser oder tiefen Löchern verwendet.

- Senk- und Flachsenkbohrer: Diese haben mehrere Durchmesser, um abgeschrägte oder abgestufte Löcher für Schrauben oder Bolzen zu bohren; der größere Durchmesser nimmt den Schrauben- oder Bolzenkopf auf.

- Innengewinde schneiden: Innengewinde werden mit Gewindeschneidwerkzeugen in Bohrlöcher geschnitten.

Reibprozess: Verbesserung der Maßtoleranz

Reiben wird nach dem Bohren eingesetzt, um die Maßtoleranz und die Oberflächengüte zu verbessern. Es zeichnet sich durch eine geringe Materialabtragsrate und Schnitttiefe aus, bietet aber dennoch hervorragende Genauigkeit.

Bohrprozess: Schneiden hochpräziser Löcher

Beim Bohren wird eine spezielle Maschine verwendet, die wie eine Drehbank funktioniert, um Löcher zu vergrößern und hochpräzise zu bearbeiten. Es eignet sich für Anwendungen, die enge Toleranzen und glatte Oberflächen erfordern.

Gewindeschneiden: Innengewinde erzeugen

Durch Gewindeschneiden werden Innengewinde in Bohrungen erzeugt. Für Innengewinde wird ein Gewindeschneidwerkzeug verwendet, während Außengewinde an zylindrischen Teilen mit einem Gewindeschneideisen geschnitten werden.

6.0Was ist Schleifen und andere abrasive Bearbeitungsverfahren?

Überblick über Schleifen und abrasive Bearbeitung

Bei der abrasiven Bearbeitung werden Werkzeuge aus winzigen, harten Partikeln kristalliner Materialien verwendet. Schleifpartikel haben unregelmäßige Formen und scharfe Kanten und tragen an zufälligen Kontaktpunkten sehr geringe Materialmengen ab. Durch die Verwendung einer großen Partikelanzahl wird die Schneidwirkung über die gesamte Oberfläche gemittelt, was selbst bei harten oder spröden Werkstücken eine hervorragende Oberflächengüte und Maßhaltigkeit gewährleistet.

Schleifen wird auch häufig zur Bearbeitung spröder Materialien mit verschiedenen Schleifmaschinen, wie zum Beispiel Flächenschleifmaschinen, Rundschleifmaschinen, oder CNC-Schleifmaschinen, die sich aufgrund von Bruch- und Rissbildungsgefahr mit herkömmlichen Schneidverfahren nicht gut bearbeiten lassen.

Hauptanwendungen von Schleifen und abrasiver Bearbeitung

1. Verbesserung der Oberflächenbeschaffenheit von Teilen, die mit anderen Verfahren hergestellt wurden

- Beispiel (a): Eine Spritzgussform aus Stahl wird zunächst durch Fräsen bearbeitet; ihre Oberflächenbeschaffenheit wird für einen besseren Kunststofffluss entweder durch manuelles Schleifen mit geformten Schleifwerkzeugen oder durch Elektroschleifen verbessert.

- Beispiel (b): Die Innenflächen von Automotorzylindern werden auf einer Drehbank gedreht, dann geschliffen und anschließend gehont und geläppt, um eine spiegelähnliche Oberfläche zu erzielen.

- Beispiel (c): Schleifpapier wird zum Glätten grob geschnittener Holzoberflächen verwendet.

2. Verbesserung der Maßtoleranz von Teilen

- Beispiel (a): Kugellager werden zunächst in runde Formen geschmiedet und dann in speziell geformten Schleifwerkzeugen geschliffen, um extrem genaue Durchmesser (≤15 μm) zu erreichen.

- Beispiel (b): Messer werden aus geschmiedetem Stahl hergestellt, gehärtet und schließlich geschliffen, um eine scharfe Schneide zu erhalten.

3. Schneiden von harten und spröden Materialien

Beispiel (a): Halbleiter-IC-Chips werden aus Silizium hergestellt. Ein langer Siliziumkristallstab (8 cm, 15 cm oder 30 cm Durchmesser; bis zu 200 cm Länge) wird mit einer Diamantschleifscheibe in dünne Scheiben geschnitten.

4. Entfernen von unerwünschtem Material aus Schneidprozessen

Beispiel (a): Bohren und Fräsen hinterlassen oft kleine scharfe Späne, sogenannte Grate, an den Oberflächenkanten. Zum Entgraten werden konische Schleifscheiben verwendet.

Gängige Schleifmaterialien

- Aluminiumoxid und Siliziumkarbid: Übliche Schleifmittel für allgemeine Anwendungen.

- Superabrasives (CBN und Diamantpulver): Wird für härtere Materialien und hochpräzise Anwendungen verwendet.

- Wichtige Eigenschaften: Hohe Härte und hohe Bruchempfindlichkeit. Bruchempfindlichkeit bezeichnet die Sprödigkeit von Schleifpartikeln, die bei Gebrauch zum Brechen und zur Bildung neuer scharfer Kanten führt.

Schleifwerkzeuge und Bindemittel

Schleifwerkzeuge enthalten Schleifkörner, die durch Harz, gehärteten Gummi, Metall oder Keramik gebunden sind. Das Bindematerial muss weicher als das Schleifmittel sein, damit sich abgenutzte Schleifkörner lösen und ständig neue Schneidkanten freilegen können.

Korngröße und Oberflächenbeschaffenheit:

Grobe Körnungen (kleine Korngrößenzahl, zB 10) sorgen für hohe Abtragsleistungen.

Feine Körnungen (große Korngrößenzahl, z. B. 100) ergeben bessere Oberflächengüten.

Diese Körnungsklassifizierung spiegelt sich in den Schleifpapierqualitäten wider.

Arten von Schleifmaschinen und Vorgängen

- Flächenschleifmaschinen: Erzeugen Sie ebene Oberflächen. Das Werkstück wird auf einem flachen Tisch gehalten (bei Stahlteilen häufig durch Magnetspannvorrichtungen) und entlang der X-Achse hin- und herbewegt, während sich die Schleifscheibe entlang der Z-Achse absenkt.

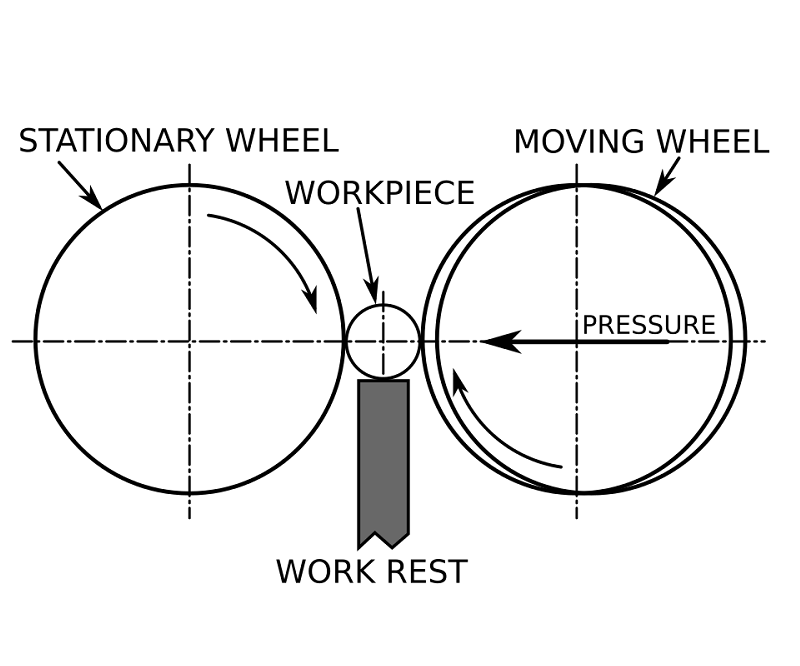

- Spitzenlose Schleifmaschinen: Wird für zylindrische Teile verwendet, die eine strenge Maßkontrolle erfordern. Die versetzten Achsen der Regelscheibe und der Schleifscheibe bewegen das Teil axial, um die Schleifzeit zu kontrollieren.

- Rundschleifmaschinen: Wird für Drehteile mit komplexen Formen (z. B. gestufte Wellen) verwendet. Speziell profilierte Schleifscheiben passen sich dem Werkstückprofil an.

Was ist Honen in der spanenden Fertigung? Verbesserung der Zylindrizität zylindrischer Teile

Durch Honen wird die Formtoleranz, insbesondere die Zylindrizität, zylindrischer Oberflächen verbessert. Das Honwerkzeug besteht aus einem Metallstab mit kreisförmig angeordneten Schleifsteinen, der rotierend und axial bewegt über die Oberfläche gleitet. Gehonte Oberflächen weisen charakteristische spiralförmige, kreuzschraffierte Kratzspuren auf.

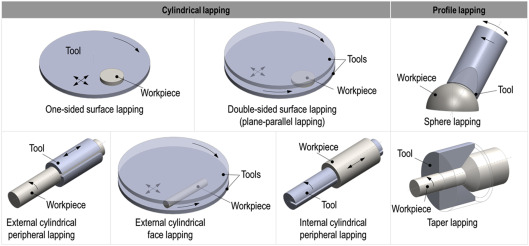

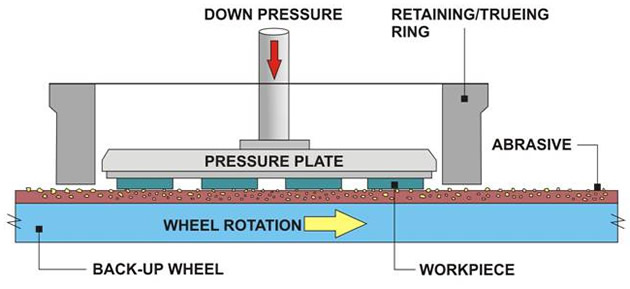

Läppverfahren für ultrafeine Oberflächenbearbeitung

Läppen ist ein Veredelungsprozess mit einem mit feinsten Schleifpartikeln bestückten Werkzeug aus Metall, Leder oder Stoff. Bei der Vorbereitung von Siliziumwafern rotiert eine flache Metallscheibe mit einer Schleifpaste mit feinen Schleifkörnern leicht über dem Werkstück. Die Bewegung der Schleifpaste erzeugt ultrafeine Oberflächen mit Maßtoleranzen von ≥0,5 μm und Oberflächengüten von bis zu 0,1 μm.

7.0Was ist Drehen in der Bearbeitung? Drehvorgänge und Werkstückspannmethoden verstehen

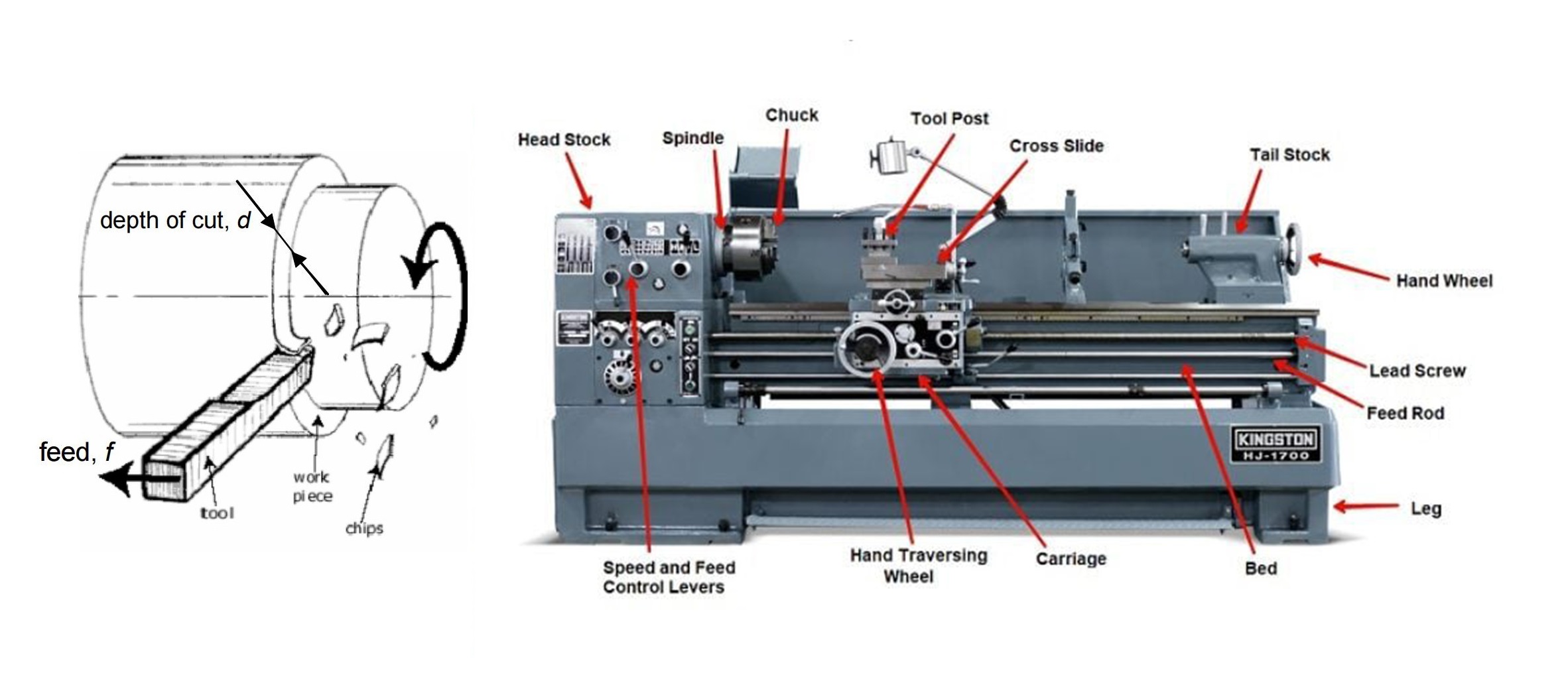

Überblick über den Drehprozess

Drehen ist ein spanabhebender Bearbeitungsprozess, bei dem das Werkstück gegen ein feststehendes Schneidwerkzeug auf einer Drehbank rotiert. Dabei wird Material abgetragen, um Rotationsformen zu erzeugen. Das Werkstück wird dabei gedreht, während ein Schneidwerkzeug dagegen geführt wird. Typischerweise ist das Rohmaterial zylindrisch, und die bearbeiteten Teile sind rotationssymmetrisch, d. h. alle gedrehten Oberflächen sind Rotationsflächen.

Es gibt zwei gängige Möglichkeiten, eine Drehbank zu verwenden:

- Bohren mit Reitstock: Ein im Reitstock montierter Bohrer bohrt Löcher in die Stirnfläche des rotierenden Teils. Das zylindrische Teil wird in einem Spannfutter gehalten, mit hoher Geschwindigkeit gedreht und das Reitstockrad führt das Werkzeug in das Teil ein.

- Drehen mit einem einschneidigen Schneidwerkzeug: Ein im Werkzeughalter gehaltenes Einpunktwerkzeug schneidet das rotierende Werkstück. Der Werkzeughalter bewegt sich mithilfe des Schlittenrads entlang des Schlittens, während das Querschlittenrad das Werkzeug näher an die Rotationsachse heranführt oder von ihr wegbewegt und so Schnitttiefe und Vorschubgeschwindigkeit steuert.

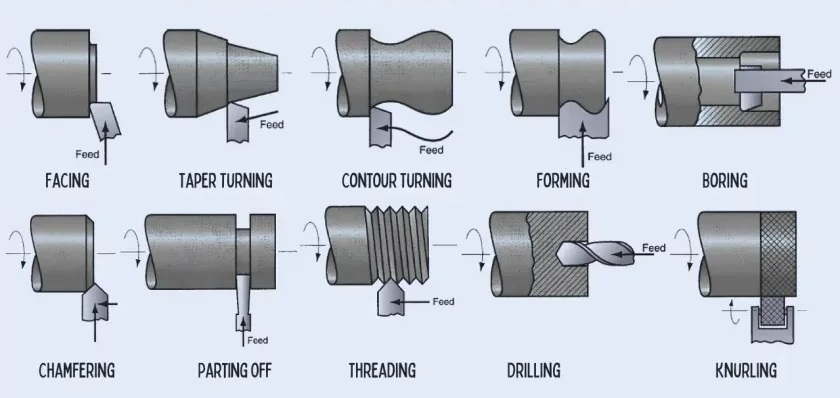

Typische Drehschneidvorgänge

Durch Drehen können durch das Schneiden unterschiedlicher Oberflächen eine Vielzahl gedrehter Formen erzeugt werden:

- Äußere zylindrische Oberflächen: Drehen, Kegelschneiden, Nutenschneiden, Abstechen, Gewindeschneiden, Rändeln

- Planare Endflächen: Plandrehen, Plannutfräsen, Bohren

- Innere zylindrische Oberflächen: Bohren, Innennutenfräsen (Zugriff über eine freie Planfläche)

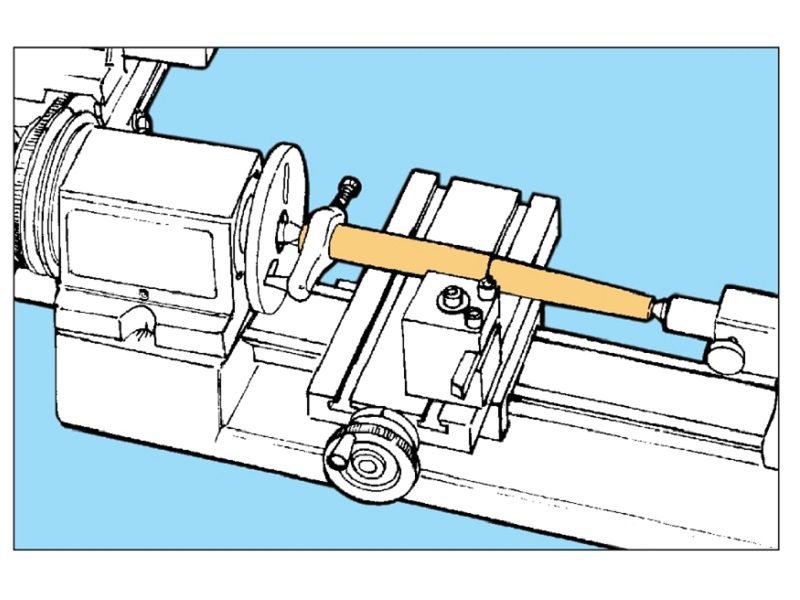

Nur beim Bohren muss das Werkzeug durch Verschieben des Reitstocks entlang des Schlittens zugeführt werden. Bei anderen Bearbeitungen wird das Stangenmaterial in einer Spindelhalterung gehalten, wobei die gegenüberliegende Seite frei bleibt. Bei langen Stangen kann der Reitstock durch eine Körnerspitze zusätzliche Unterstützung bieten.

Planung von Bearbeitungsabläufen auf einer Drehmaschine

Wenn mehrere Bearbeitungen an einem Werkstück durchgeführt werden, muss die Reihenfolge sorgfältig geplant werden, um die Anzahl der Umspannungen zu minimieren. Wenn beispielsweise beide ebenen Enden plangedreht werden müssen, sind mindestens zwei Aufspannungen mit einem Spannfutter erforderlich.

Gängige Methoden zur Werkstückspannung für Drehmaschinen

Das Material wird normalerweise auf der Spindelseite mit einer der folgenden Methoden gehalten:

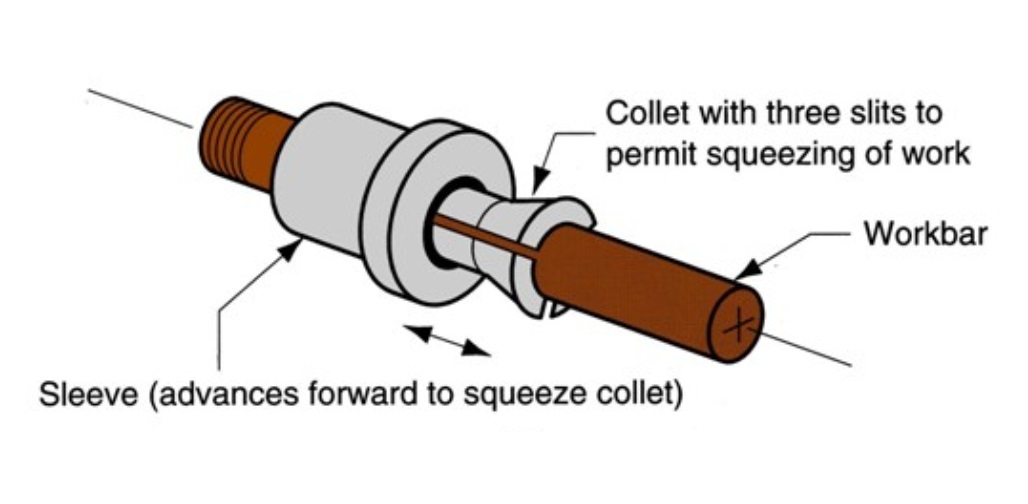

- Spannzangen: Häufig bei Drehmaschinen mit automatischer Zuführung. Eine lange Stange wird schrittweise bearbeitet und abgeschnitten; die Spannzange gibt die Stange frei und greift sie für das nächste Teil erneut.

- 3-Backenfutter: Alle drei Backen bewegen sich gleichzeitig und halten die Stangenachse auf der Spindel ausgerichtet. Drei Positionen sind möglich:

- Greifen der äußeren zylindrischen Oberfläche (Standardmethode).

- Greifen von zylindrischen Innenflächen (z. B. Rohren) von innen durch Ausüben einer nach außen gerichteten Kraft.

- Halten Sie größere Stangen, indem Sie die Backen umkehren, um verschiedene Stufenhöhen zu greifen.

- 4-Backenfutter: Ermöglicht die Bearbeitung von Rotationsteilen, deren Achse versetzt, aber parallel zur Teileachse ist, da sich gegenüberliegende Backenpaare unabhängig voneinander bewegen.

- Dead-Center- und Live-Center-Unterstützung: Lange Teile können zur Stabilisierung zwischen einer mitlaufenden Spitze an der Spindel und einer festen Spitze am Reitstock gehalten werden.

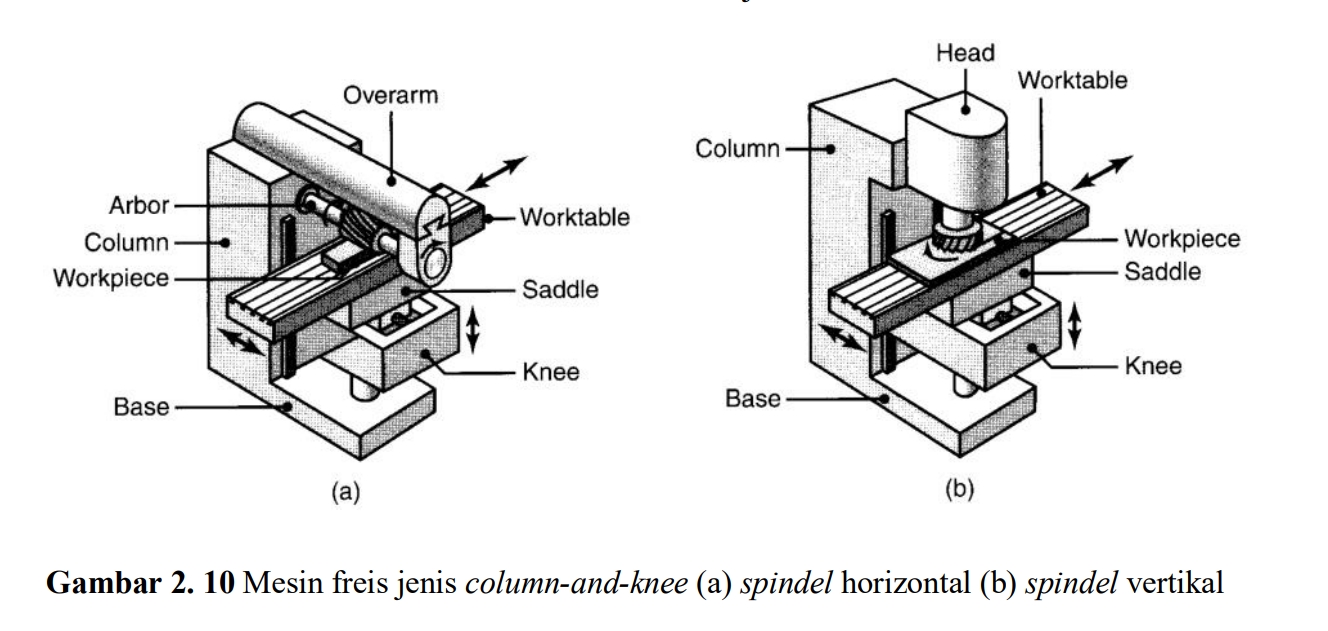

8.0Was ist Fräsen in der Zerspanung? Typen, Schnittdynamik und Grundlagen der Werkzeugbahn

Übersicht über den Fräsprozess

Fräsen ist eines der vielseitigsten Bearbeitungsverfahren und ermöglicht die Herstellung einer Vielzahl von Formen. Ein Großteil der in der Fertigung verwendeten Formen und Matrizen wird durch Fräsen hergestellt.

Die häufigsten Fräsvorgänge sind:

- Brammenfräsen

- Planfräsen

- Schaftfräsen

Diese Operationen unterscheiden sich vor allem durch die unterschiedlichen Schneidwerkzeuge, die zum Einsatz kommen.

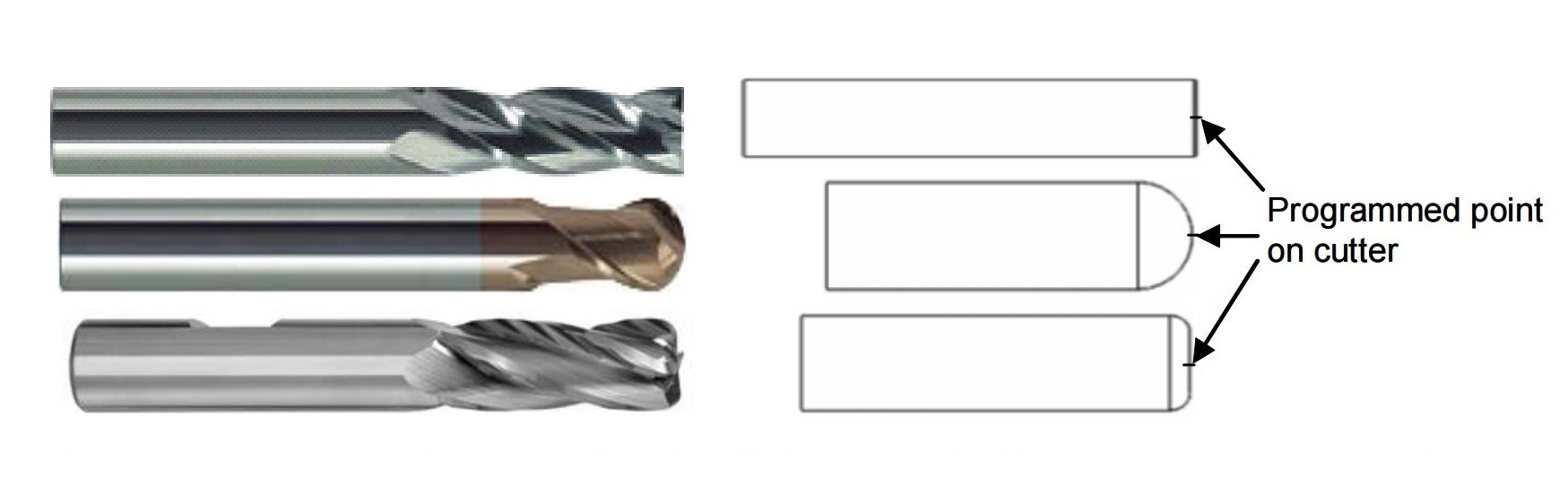

Schaftfräsvorgänge und Werkzeugtypen

Beim Schaftfräsen werden Spezialwerkzeuge verwendet, um komplexe Geometrien, einschließlich gekrümmter Oberflächen und Schlitze, zu erzeugen.

- Flachfräser: Wird zum Schneiden von flachen oder leicht gekrümmten Oberflächen verwendet.

- Kugelkopffräser: Sorgt für eine glatte Oberflächenbeschaffenheit, die häufig für Formen verwendet wird.

- Geformter Schaftfräser (T-Nutenfräser): Entwickelt zum Schneiden von T-Nuten und anderen spezifischen Profilen.

So funktioniert Fräsen: Fräserbahn und Werkzeugbewegung

Die meisten Fräser haben mehrere Zähne (zwei bis etwa 20 Nuten), die jeweils eine Spirale um den zylindrischen Werkzeugkörper bilden. Die Ausrichtung der Schneide bestimmt die Drehrichtung des Werkzeugs und die Spindelbewegung.

Werkstück- und Fräserbewegung: Das Werkstück wird auf dem Maschinentisch eingespannt, der sich entlang der X-, Y- und Z-Achse bewegt – oft gleichzeitig –, um den programmierten „Fräserpfad“ zu erstellen. Obwohl sich das Teil bewegt, während der Fräser im Raum fixiert bleibt, wird diese Bewegung üblicherweise als Fräserbewegung bezeichnet.

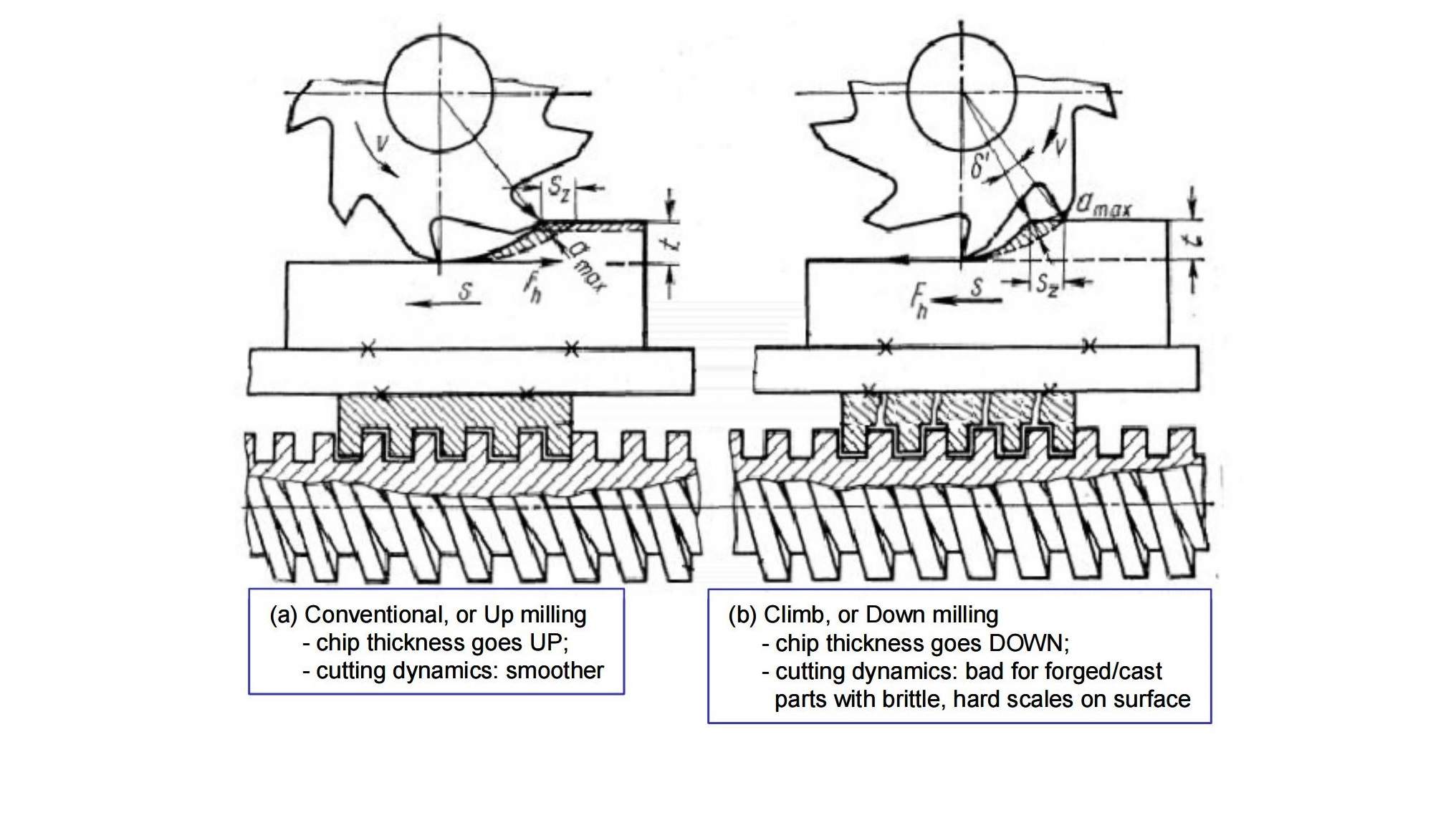

Aufwärtsfräsen vs. Abwärtsfräsen: Schnittdynamik

Je nach Relativbewegung verändert sich die Wechselwirkung zwischen Werkzeug und Werkstück:

Gegenlauffräsen

- Der Zahn greift zunächst mit einer Spandicke von Null ein und die Spandicke steigt beim Ausrücken allmählich auf ein Maximum an.

- Nützlich zum Schneiden von Schmiede- oder Gussteilen mit harten Oberflächenoxiden (Zunder), wodurch die anfänglichen Schnittkräfte reduziert werden.

- Das anfängliche Gleiten führt jedoch zu hoher Reibung, Werkzeugfreiflächenverschleiß und Kaltverfestigung durch plastische Verformung, bevor der Schnitt beginnt.

Gleichlauffräsen

- Der Zahn greift bei maximaler Spandicke in das Werkstück ein und reduziert beim Austritt allmählich die Schnittkräfte.

- Erzeugt eine bessere Oberflächengüte und eine etwas längere Standzeit im Vergleich zum Gegenlauffräsen.

- Wird für die meisten modernen Fräsvorgänge bevorzugt, obwohl optimierte Werkzeugpfade sowohl Aufwärts- als auch Steilfräsen kombinieren können.

9.0Werkstückspannung für Fräsvorgänge: Vorrichtungen, Klemmen und Setups

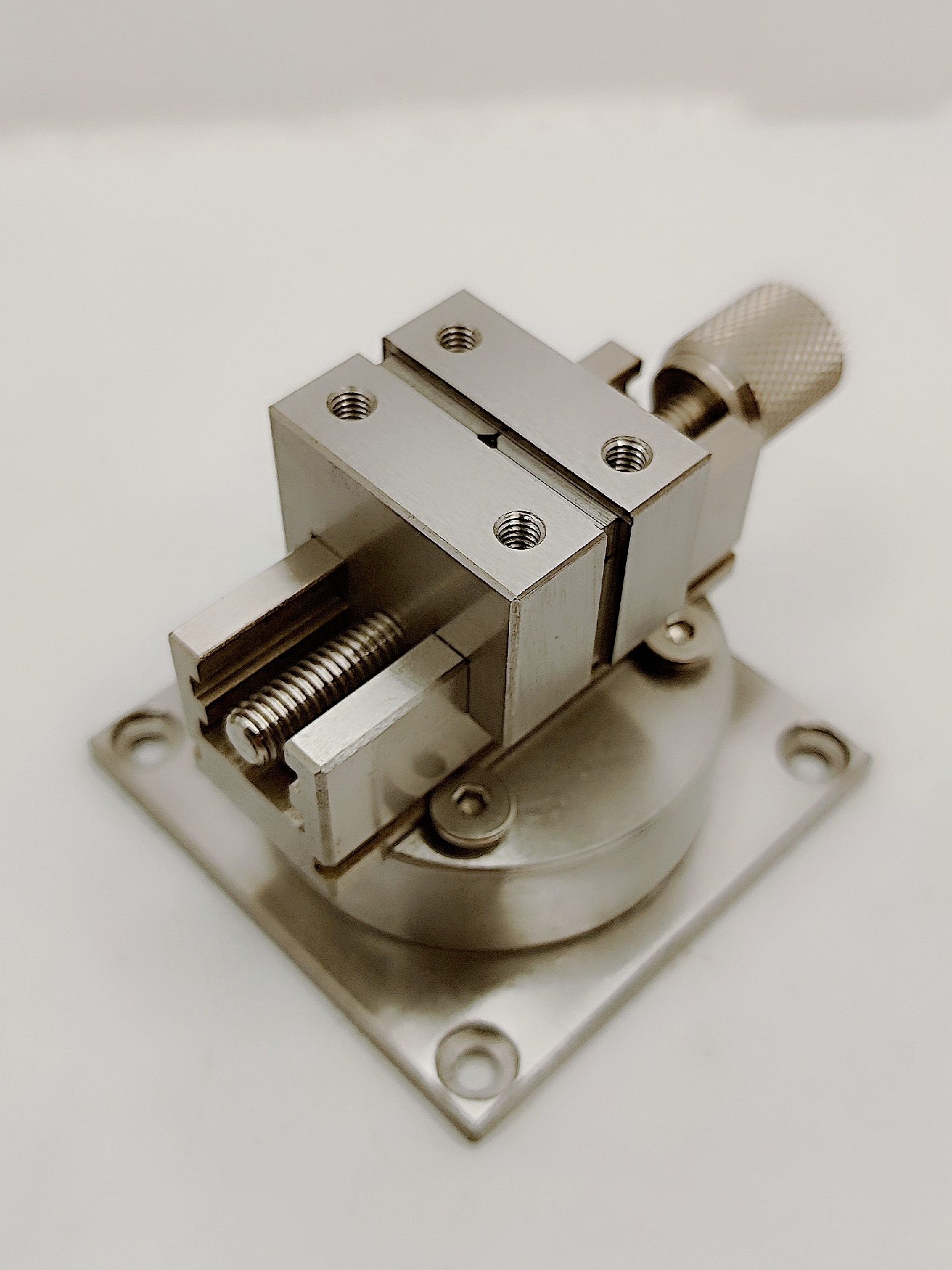

Gängige Werkstückspannmethoden beim Fräsen

Um Teile während Fräsvorgängen sicher zu halten, werden üblicherweise verschiedene Arten von Vorrichtungen verwendet:

- Schraubstock: Die gebräuchlichste Vorrichtung für allgemeine Fräsanwendungen.

- Direktspannung auf dem Maschinentisch: Teile können mithilfe von T-Nuten entlang der Tischlänge direkt auf dem Maschinentisch festgeklemmt werden, um die Klemmen zu positionieren und zu sichern.

- Indexierter Schraubstock: Ermöglicht eine schnelle Drehung des Teils, um dem Fräswerkzeug unterschiedliche Oberflächen auszusetzen und so die Effizienz bei der Bearbeitung mehrerer Facetten zu verbessern.

Grundlegendes zu Setups bei Fräsvorgängen

Wenn das Fräswerkzeug auf verschiedene Oberflächen oder Facetten eines Teils zugreifen muss, muss das Teil möglicherweise gelöst und neu fixiert werden. Jede feste Position wird als aufstellen.

- Mehrere Tools pro Setup: In einer Aufspannung können mehrere Schneidwerkzeuge zum Bearbeiten unterschiedlicher Merkmale verwendet werden.

- Teilestandort und Maschinenkoordinaten: Immer wenn sich die Einrichtung oder das Werkzeug ändert, muss der Maschinist das Teil lokalisieren und die Koordinaten des Teils relativ zum Werkzeug bestimmen.

- Maschinentisch-Feedback: Fräsmaschinentische liefern Rückmeldungen zur relativen Bewegung entlang der X-, Y- und Z-Achse. Die korrekte Positionierung des Werkstücks gewährleistet eine präzise Bewegung des Maschinentisches, die für die Erzielung präziser Merkmalsabmessungen unerlässlich ist.

10.0Häufig gestellte Fragen (FAQ)

1. Was ist Metallschneiden und warum ist es in der Fertigung wichtig?

Metallschneiden ist der Prozess des Materialabtragens von einem Werkstück durch Schneidkräfte, die plastische Verformung und Scherung verursachen. In der Fertigung ist dies unerlässlich, um Teile mit präzisen Abmessungen und Oberflächen zu formen.

2. Welches sind die wichtigsten Arten von Metallschneidverfahren?

Zu den wichtigsten Methoden gehören:

- Sägen

- Formgebung / Hobeln

- Räumen

- Bohren

- Schleifen

- Drehen

- Mahlen

3. Wie funktioniert das Sägen in der Metallzerspanung?

Durch Sägen werden Rohmaterialien grob in kleinere, handlichere Stücke zerlegt. Dies ist oft der erste Schritt vor einer präziseren Bearbeitung.

Sägentypen:

- Säge: Manuell oder motorisiert, gerade, hin- und hergehende Klinge.

- Bandsäge: Durchgehende Klingenschlaufe, gut für gleichmäßige Schnitte.

- Kreissäge: Schnelle, rotierende scheibenförmige Klinge für saubere Schnitte.

Klingentypen:

- Wellenzähne: Für dünne Bleche.

- Rechts-Links-Zähne: Für weiche Materialien wie Aluminium oder Kunststoff.

- Räumzähne: Für harte Materialien wie Kohlenstoff- oder legierten Stahl.

4. Was ist Formgebung in der spanenden Fertigung?

Beim Formen werden mit einem einschneidigen Schneidwerkzeug in einer Hin- und Herbewegung flache Oberflächen erzeugt. Es eignet sich gut für die Herstellung ebener Oberflächen auf rechteckigen Blöcken.

5. Was ist Räumen und wann wird es verwendet?

Räumen ist ein hochpräzises Verfahren zur Herstellung komplexer Innenformen wie Passfedernuten, Keilwellen oder unrunden Löchern. Es eignet sich ideal für die Massenproduktion, bei der enge Toleranzen erforderlich sind.

6. Was sind die Unterschiede zwischen Bohren, Reiben, Ausbohren und Gewindeschneiden?

| Verfahren | Zweck |

| Bohren | Erzeugt erste runde Löcher. |

| Reiben | Verbessert die Genauigkeit des Lochdurchmessers. |

| Langweilig | Vergrößert Löcher mit hoher Präzision. |

| Tippen | Schneidet Innengewinde in Bohrlöcher. |

7. Welche Werkzeuge werden bei Bohrarbeiten verwendet?

- Spiralbohrer: Am häufigsten, mit Nuten zur Spanabfuhr.

- Zentrierbohrer: Beginnt mit dem Loch und stellt die Ausrichtung sicher.

- Kanonenbohrer: Für tiefe Löcher mit hohem Aspektverhältnis.

- Spatenbohrer: Für Löcher mit großem Durchmesser oder tiefe Löcher.

- Senker / Flachsenker: Für gestufte oder abgeschrägte Löcher.

- Wasserhähne: Zum Innengewindeschneiden.

8. Was ist Schleifen und wann wird es verwendet?

Schleifen ist ein abrasives Bearbeitungsverfahren, das für folgende Zwecke verwendet wird:

- Erreichen einer hohen Oberflächengüte

- Verbesserung der Maßgenauigkeit

- Schneiden von harten/spröden Materialien

- Entfernen von Graten und Oberflächenfehlern

Dabei kommen Werkzeuge mit gebundenen Schleifkörnern wie Aluminiumoxid oder Diamant zum Einsatz.

Verweise

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate