In der modernen Metallverarbeitung Rollen ist ein äußerst wichtiger Umformprozess. Er wird nicht nur häufig in der Stahlproduktion eingesetzt, sondern spielt auch eine zentrale Rolle bei der Verarbeitung verschiedener Metalle wie Aluminium, Kupfer und Titan. Dieser Artikel gibt einen kurzen Überblick über die Definition des Metallwalzens, seine historische Entwicklung und seine zentrale Rolle in der industriellen Fertigung.

1.0Was ist Metallwalzen?

In der Metallurgietechnik Rollen– auch bekannt als Rollformen oder Kalandrieren – ist der Prozess der Formgebung von Metallbarren durch das Durchführen zwischen rotierenden Walzen. Wenn die Temperatur des Metalls während des Vorgangs seinen Rekristallisationspunkt überschreitet, spricht man von Warmwalzen; ansonsten ist es bekannt als Kaltwalzen.

Walzen ist ein Verfahren zur Metallverformung. Dabei wird durch ein oder mehrere rotierende Walzenpaare Druck auf das Material ausgeübt, wodurch dessen Dicke reduziert oder seine Querschnittsform verändert wird. Walzen wird typischerweise bei langen Werkstücken wie Platten, Stangen und Streifen angewendet.

Empfohlene Blogs:Was ist Hot Rolled Coil (HRC)?

1.1Eine kurze Geschichte des Prozesses

Die Walztechnologie entstand Ende des 16. Jahrhunderts in Europa und wurde zunächst zur Verarbeitung von Edelmetallen eingesetzt. Mit Beginn der industriellen Revolution entwickelte sich das Walzen schnell zum dominierenden Verfahren in der Stahlindustrie. Im 20. Jahrhundert steigerte die Entwicklung moderner Walzwerke die Produktionskapazität und -präzision weiter und ebnete den Weg für Automatisierung und intelligente Fertigung im Walzprozess.

1.2Die industrielle Rolle des Walzens

Unter allen Metallumformungsverfahren nimmt das Walzen eine dominierende Stellung ein. Laut Branchenstatistik werden etwa 90 % aller Metallwerkstoffe in irgendeiner Produktionsphase gewalzt. Es ist das wichtigste Verfahren zur Umwandlung von Metallgussblöcken in nutzbare Produkte wie Stahlplatten, -bänder und -stangen.

1.3Warmwalzen: Der erste Schritt beim Metallwalzen

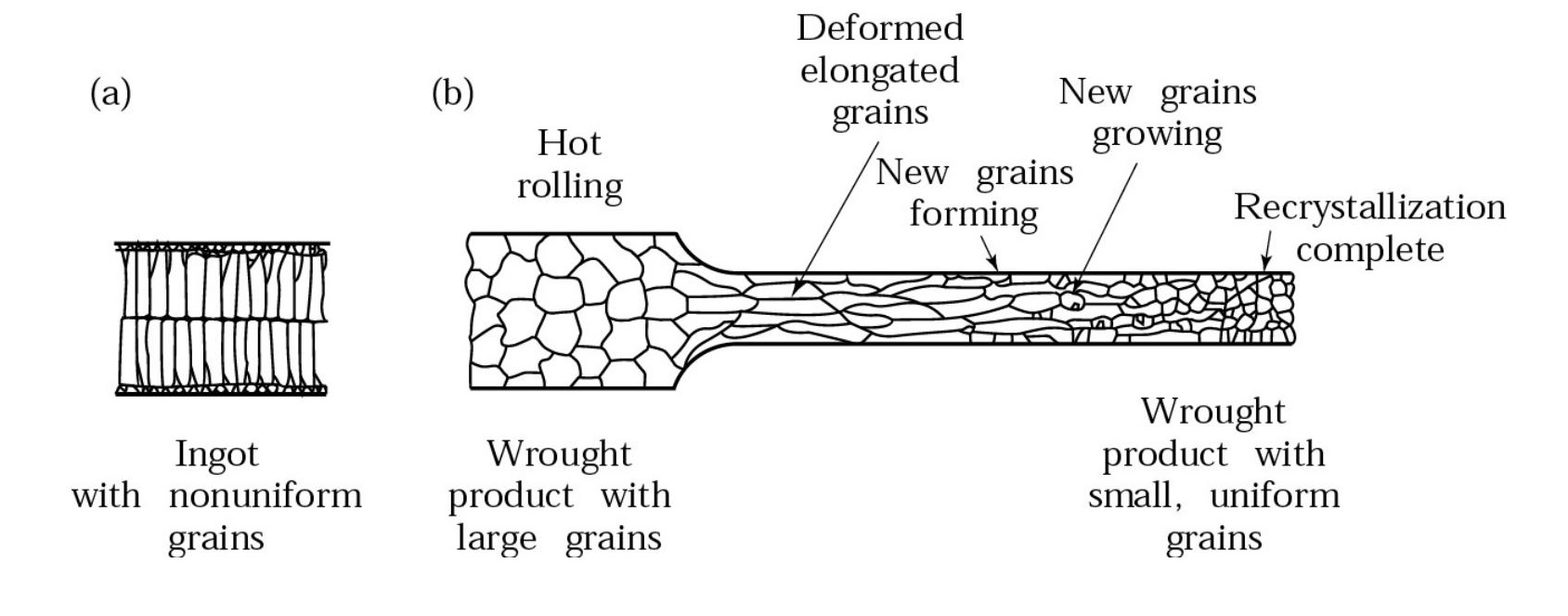

In der praktischen Produktion beginnt der Walzprozess typischerweise mit Warmwalzen. Beim Warmwalzen, das oberhalb der Rekristallisationstemperatur des Metalls durchgeführt wird, werden die groben Körner im Material zerkleinert und verfeinert, wodurch dessen mechanische Eigenschaften, Dichte und Verarbeitbarkeit verbessert werden.

Durch Warmwalzen wird die spröde und poröse Gussstruktur in eine dichte, geschmiedete Mikrostruktur umgewandelt. Dieser Schritt legt eine solide Grundlage für nachfolgende Prozesse wie Kaltwalzen, Wärmebehandlung oder Präzisionsbearbeitung.

2.0Flachwalzen: Der grundlegendste Walzprozess

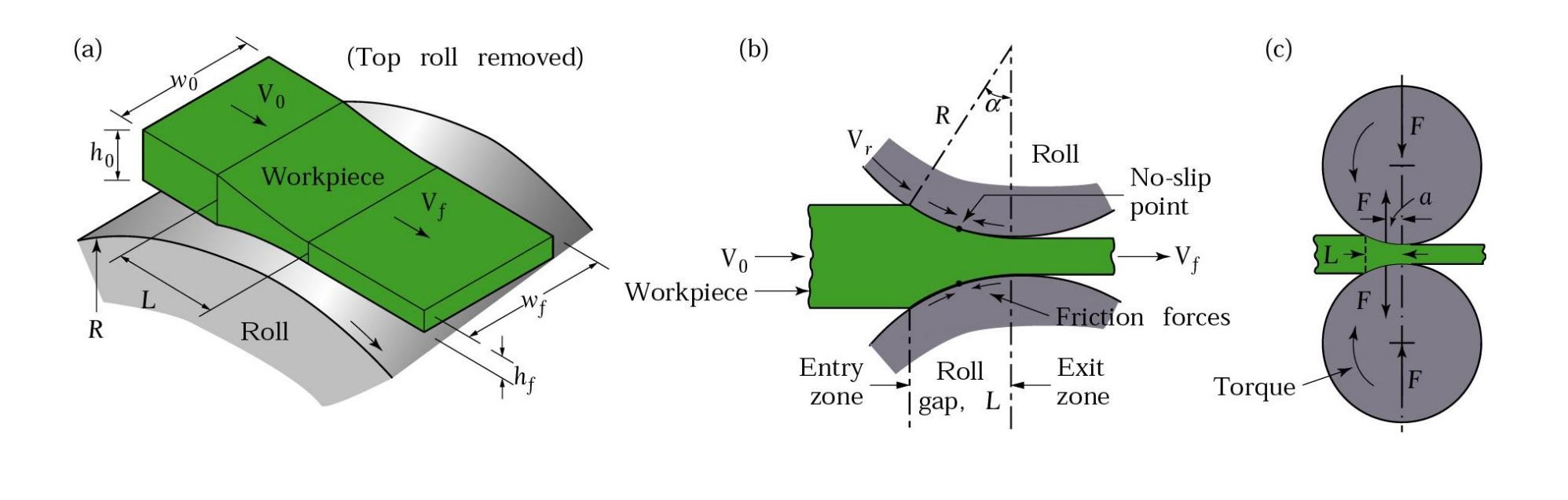

Bei Metallwalzvorgängen Flachwalzen ist die am häufigsten verwendete und grundlegendste Form. Sie wird hauptsächlich angewendet, um die Dicke von Metallbrammen zu reduzieren und gleichzeitig ihre Breite leicht zu vergrößern. Aufgrund der gleichmäßigen Druckkraft der rotierenden Ober- und Unterwalzen wird dieses Verfahren auch als glattes Rollen.

Der Prozess umfasst mehrere wichtige technische Parameter:

- Anfangsdicke: h₀

- Endgültige Dicke: h_f

- Walz-Streifen-Kontaktlänge: L

- Oberflächengeschwindigkeit der Walzen: V_r

- Einlaufgeschwindigkeit des Bandes: V₀

- Austrittsgeschwindigkeit des Streifens: V_f

Beim Walzen gibt es eine Neutralpunkt– die Stelle entlang des Kontaktbogens, an der die Geschwindigkeit des Bandes der Oberflächengeschwindigkeit der Walzen entspricht. Dieser Punkt unterteilt die Kontaktzone in einen „Vorwärtsgleitbereich“ und einen „Rückwärtsgleitbereich“.

Zu den wichtigsten mathematischen Ausdrücken im Zusammenhang mit dem Flachwalzen gehören:

Entwurf (Dickenreduzierung):

h₀ − h_f

Maximaler Tiefgang:

h₀ − h_f = μ²R

Wo μ ist der Reibungskoeffizient zwischen den Walzen und dem Metall

Und R ist der Rollradius

Während das primäre Ziel des Walzens die Reduzierung der Dicke ist, Prinzip der Volumenerhaltung führt zu einer leichten Vergrößerung der Streifenbreite – typischerweise um 2%. Die volumetrische Beziehung wird wie folgt ausgedrückt:

h₀ × V₀ × w₀ = h_f × V_f × w_f

mit der allgemeinen Annahme: w_f ≈ 1,02 × w₀

Diese Näherung ist für das Verständnis des Materialflusses und die Aufrechterhaltung der Maßgenauigkeit bei Walzprodukten von entscheidender Bedeutung.

2.1Walzkraft- und Leistungsanalyse

Bei Flachwalzprozessen Walzkraft ist ein kritischer Parameter, der das Anlagendesign, den Energieverbrauch und die Prozessoptimierung beeinflusst. Unter idealen Bedingungen (unter Vernachlässigung der Reibung) kann die Walzkraft mit der folgenden Formel geschätzt werden:

F = L × w × Y_Durchschnitt F = L w Y_Durchschnitt

Wo:

- F: Walzkraft

- L: Kontaktlänge zwischen Rolle und Band

- w: Durchschnittliche Streifenbreite

- Y_Durchschnitt: Durchschnittliche wahre Spannung in der Verformungszone

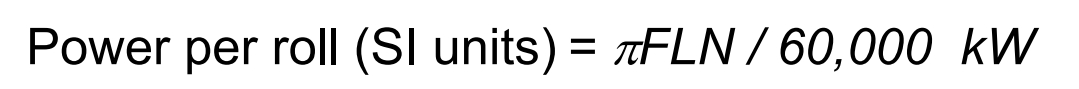

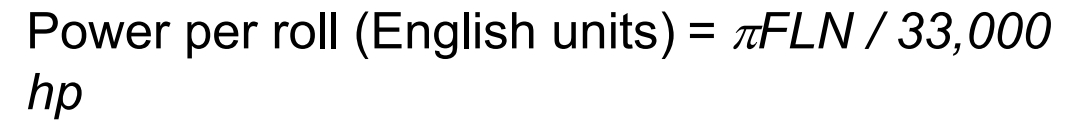

Bei industriellen Anwendungen ist es zudem wichtig, die zum Antrieb der Walzen erforderliche Leistung abzuschätzen. Die Walzleistung lässt sich wie folgt berechnen:

SI-Einheiten (kW):

Imperiale Einheiten (PS):

Wo N ist die Rollendrehzahl in U/min.

2.2Methoden zur Reduzierung der Walzkraft und Walzenverformung

Um die Walzkraft zu reduzieren und die Walzendurchbiegung zu minimieren, können verschiedene Prozessstrategien eingesetzt werden:

- Reduzieren Sie den Reibungskoeffizienten (z. B. Schmierung)

- Verwenden Sie Rollen mit kleinerem Durchmesser, um die Kontaktfläche zu verringern

- Reduzieren Sie die Reduzierung pro Durchgang

- Erhöhen Sie die Walztemperatur, um die Materialfestigkeit zu verringern

- Längsspannung des Streifens anwenden (Eingangsspannung hinten und Ausgangsspannung vorne)

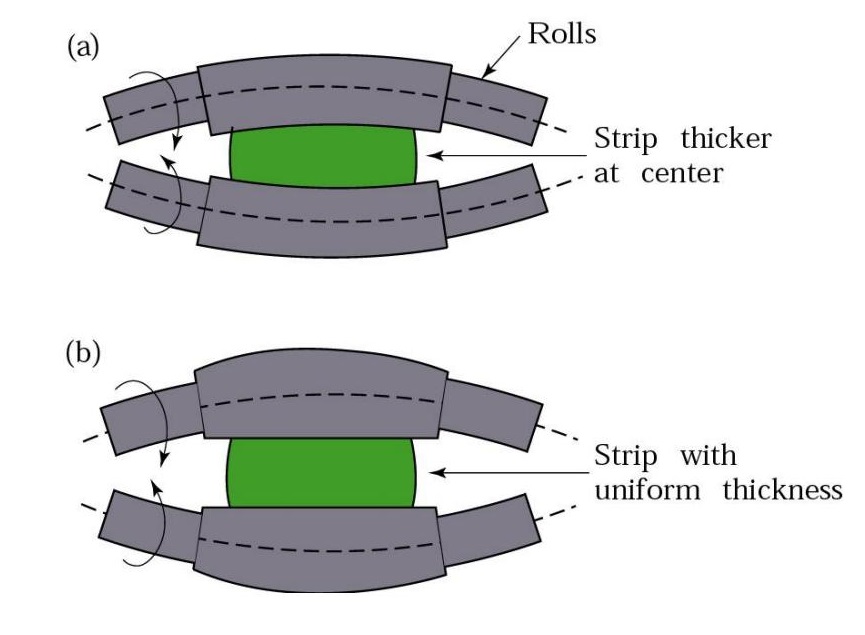

- Walzenkronen schleifen (die Mitte ist normalerweise etwa 0,25 mm höher als die Ränder)

- Verwenden Sie eine simulierte Wölbungskontrolle durch Rollbiegen, um eine zentrale Wölbung zu erzeugen

3.0Walzprozessarten

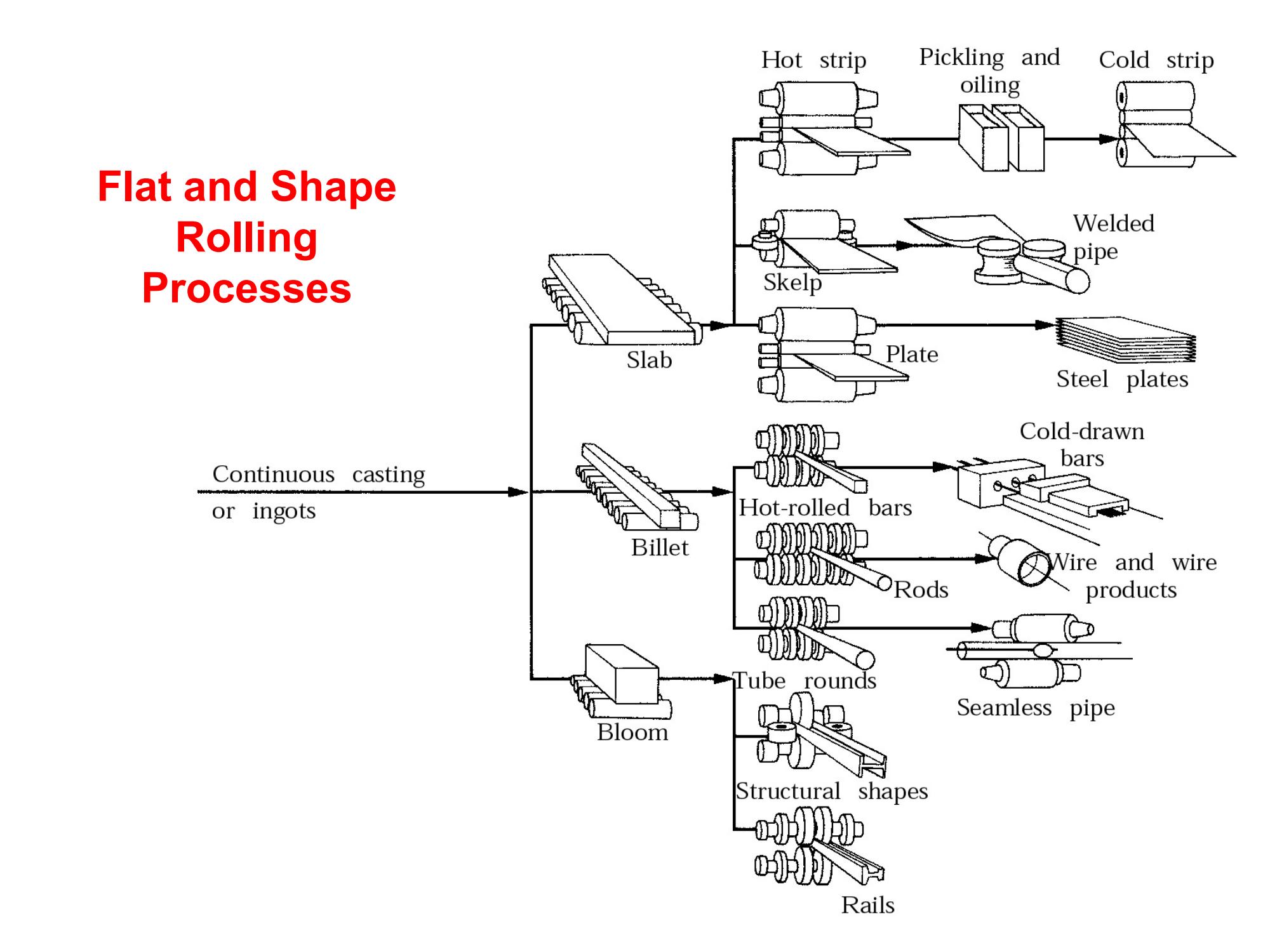

Bei der Produktion von Flachwalzwerken umfasst die erste Phase typischerweise Warmwalzen, Umwandlung von Barren oder Stranggussblöcken in verformbare Zwischenprodukte

- Blühen: Wird für das nachfolgende Profilwalzen verwendet (z. B. I-Träger, Schienen)

- Platte: Wird zur Herstellung von Platten oder kaltgewalzten Blechen verwendet

Weitere gängige Walzverfahren sind:

- Kaltwalzen: Wird bei Raumtemperatur durchgeführt, um die Maßgenauigkeit und Oberflächenqualität zu verbessern

- Packrollen: Gleichzeitiges Walzen mehrerer Metallschichten für höhere Effizienz

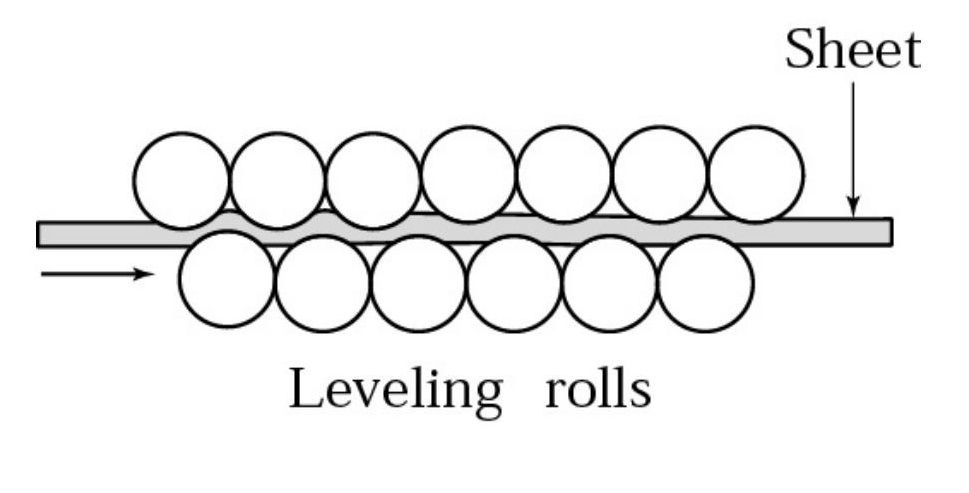

- Temperwalzen: Verbessert die Ebenheit und reduziert Eigenspannungen in Blechen

- Einebnen Walzen: Speziell für die Verbesserung der Blechebenheit

4.0Häufige Walzfehler

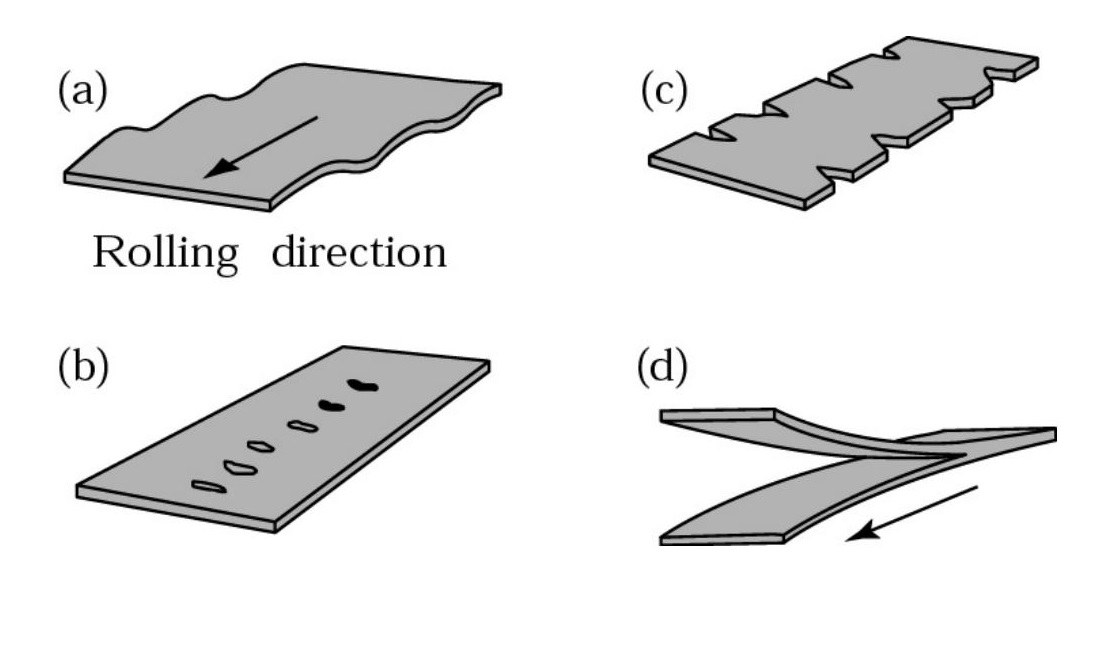

Obwohl das Flachwalzverfahren weit ausgereift ist, können bei der eigentlichen Produktion noch immer einige typische Mängel auftreten:

- Oberflächendefekte: Einschließlich Zunder, Rostflecken, Kratzer, Löcher und Risse

- Gewellte Kanten: Verursacht durch übermäßige Dehnung an den Bandkanten aufgrund der elastischen Verformung der Walze

- Mittelsplits: Einreißen im mittleren Teil des Streifens, oft aufgrund einer unausgewogenen Spannungsregelung

- Kantenrisse: Aufgrund unzureichender Duktilität oder Spannungskonzentration des Materials

- Alligatoring: Ein Bruchmuster, das einem offenen Kiefer ähnelt und durch eine ungleichmäßige innere Struktur oder eine ungleichmäßige Verformung des Blocks verursacht wird

Diese Mängel werden zur leichteren Identifizierung oft illustriert. Beispielsweise wird in Lehrmaterialien häufig auf Abbildung 13.8 verwiesen. Diese zeigt:

(a) Gewellte Kanten

(b) Mittelsplits

(c) Kantenrisse

(d) Alligatorjagd

Durch die richtige Kontrolle der Prozessparameter und den Einsatz von Online-Inspektionssystemen können die meisten Walzfehler wirksam verhindert oder frühzeitig erkannt werden.

5.0Eigenschaften von Walzprodukten

Walzprodukte weisen eine Reihe physikalischer und geometrischer Eigenschaften auf, die ihre spätere Verarbeitbarkeit und Leistung im Endverbrauch direkt beeinflussen:

Eigenspannung: Ungleichmäßige plastische Verformung beim Walzen kann zu inneren Spannungen führen, die die Ebenheit und Verformung bei der späteren Verarbeitung beeinträchtigen

Dickentoleranz:

Kaltgewalzte Bleche: Hohe Regelpräzision, typischerweise innerhalb von ±0,1 bis ±0,35 mm (ca. ±0,004 bis ±0,014 Zoll)

Ebenheitstoleranz:

Kaltgewalzt: ±15 mm/m (ca. 3/16 Zoll/Fuß)

Warmgewalzt: ±55 mm/m (ca. 5/8 Zoll/Fuß)

Oberflächenrauheit:

Warmgewalzt: Oberflächenrauheit vergleichbar mit Sandguss

Kaltgewalzt: Glatte Oberfläche, geeignet für Galvanisierung, Lackierung und andere Veredelungsprozesse

Dickenbezeichnung: Wird üblicherweise mit der „Gage Number“ ausgedrückt – je kleiner die Zahl, desto dicker das Blech (z. B. ist 10 Gauge dicker als 20 Gauge).

6.0Gängige Walzwerktypen

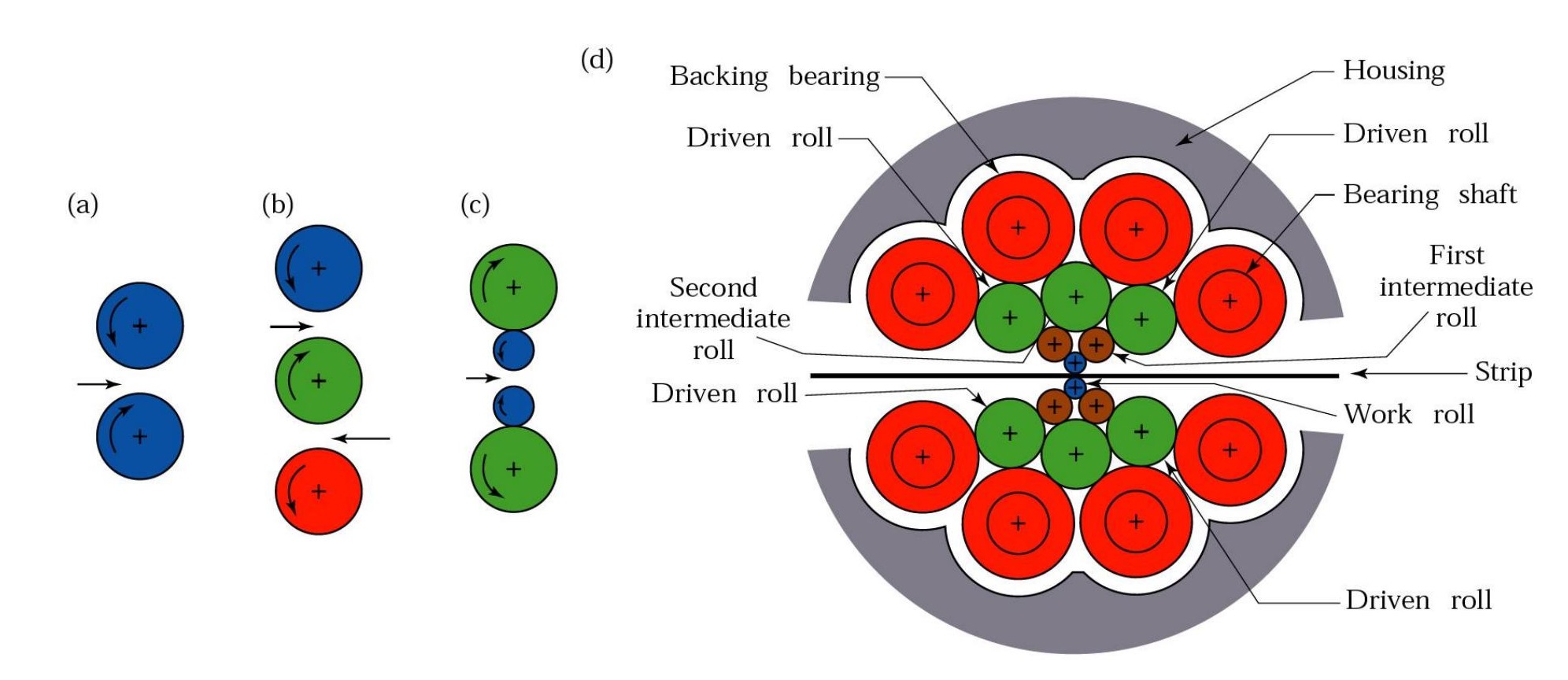

Verschiedene Walzprozesse erfordern unterschiedliche Walzwerkstrukturen. Die wichtigsten Klassifizierungen sind:

- Duo-Walzwerk: Der einfachste Typ, der typischerweise zum Schruppen oder für Laborzwecke verwendet wird

- Dreiwalzen-Walzwerk: Verwendet eine obere, mittlere und untere Rolle, um die Vorschubrichtung zu wechseln und so die Effizienz zu verbessern

- Quarto-Walzwerk: Kombiniert große Stützwalzen mit kleineren Arbeitswalzen, um die Steifigkeit und Maßgenauigkeit zu verbessern

- Cluster (Sendzimir) Mühle: Verwendet mehrere Stützwalzen zur Unterstützung von Arbeitswalzen mit kleinem Durchmesser, ideal für das hochpräzise Kaltwalzen von ultradünnen Materialien

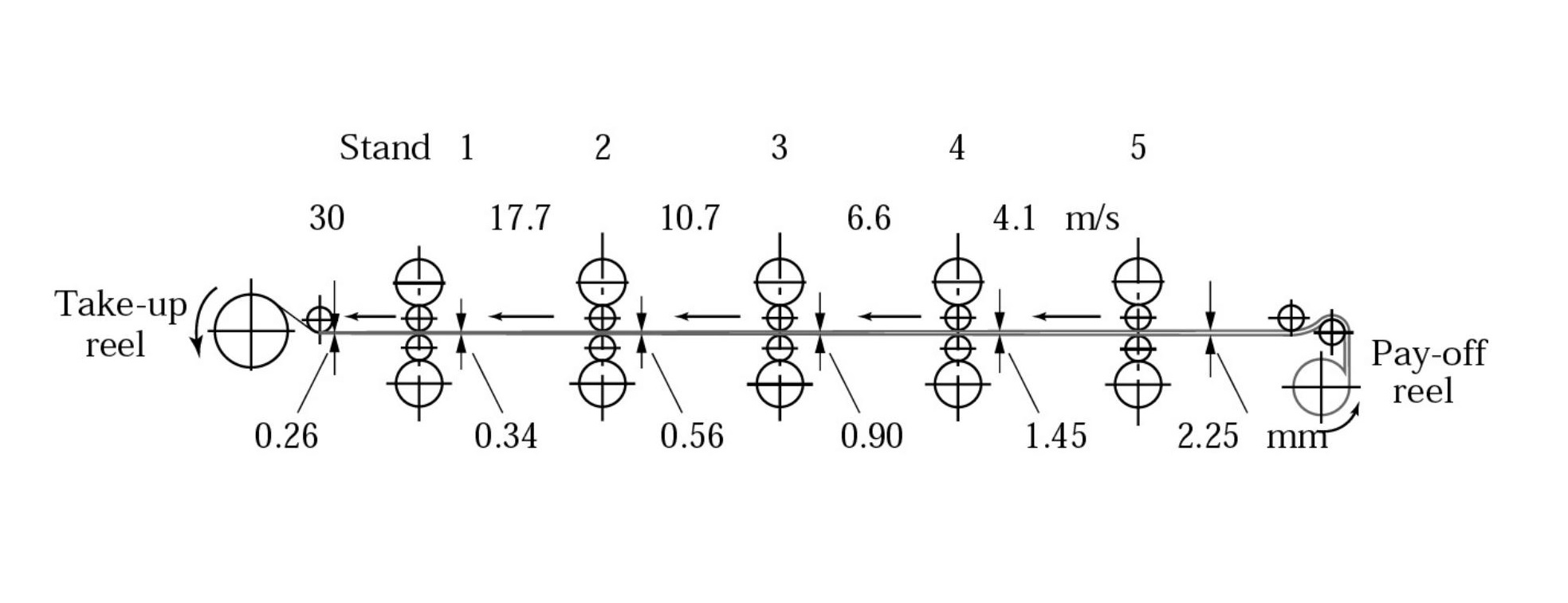

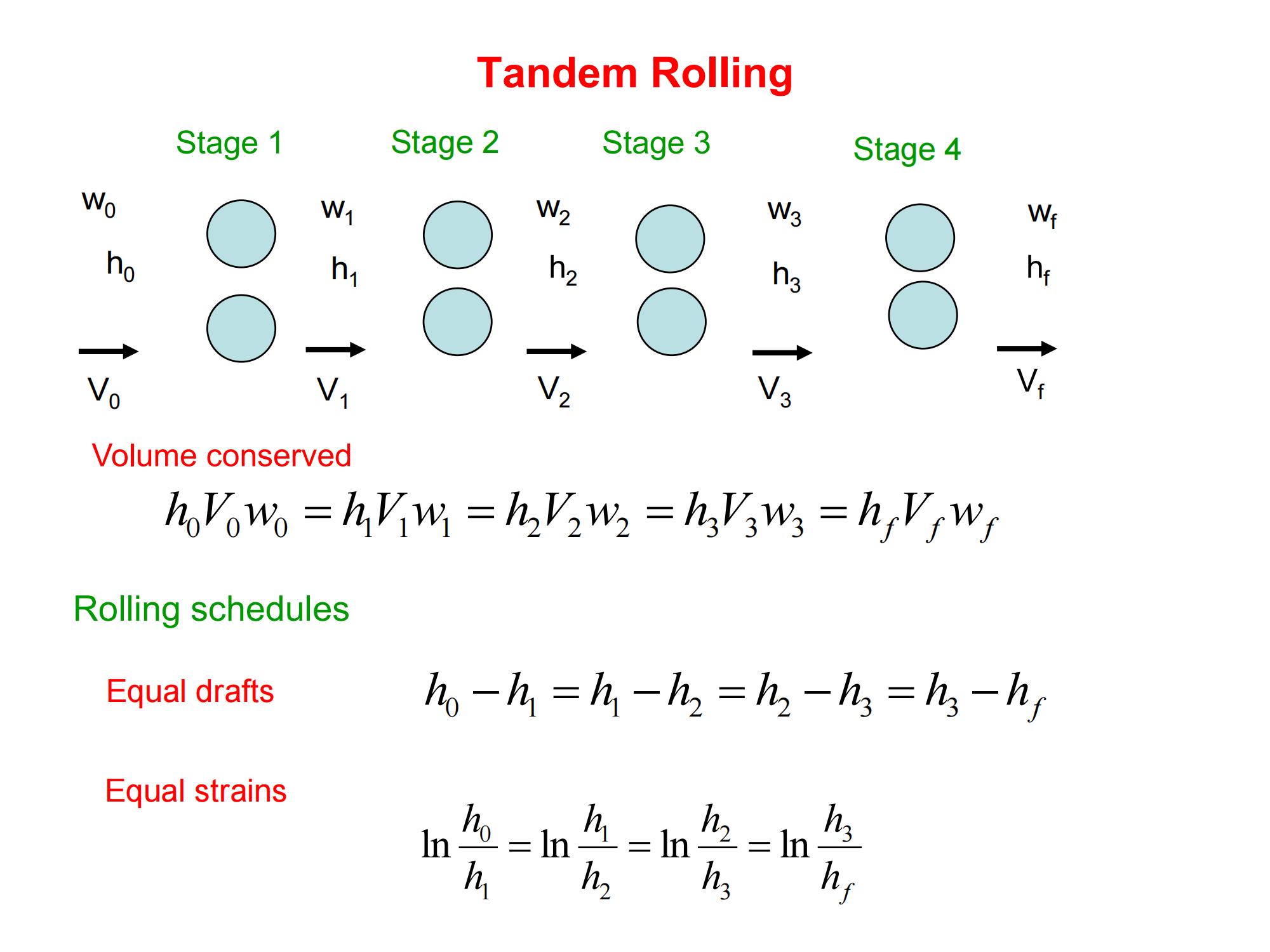

- Tandemwalzwerk: Besteht aus mehreren hintereinander angeordneten Gerüsten für kontinuierliches Mehrstufenwalzen, das üblicherweise in der großtechnischen Kaltwalzproduktion verwendet wird

Das Rollen folgt dem Prinzip der Volumenerhaltung:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

In der Praxis wird die Kontrolle häufig durch Strategien zur gleichmäßigen Reduzierung oder gleichmäßigen Belastung erreicht:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Spezialwalzverfahren

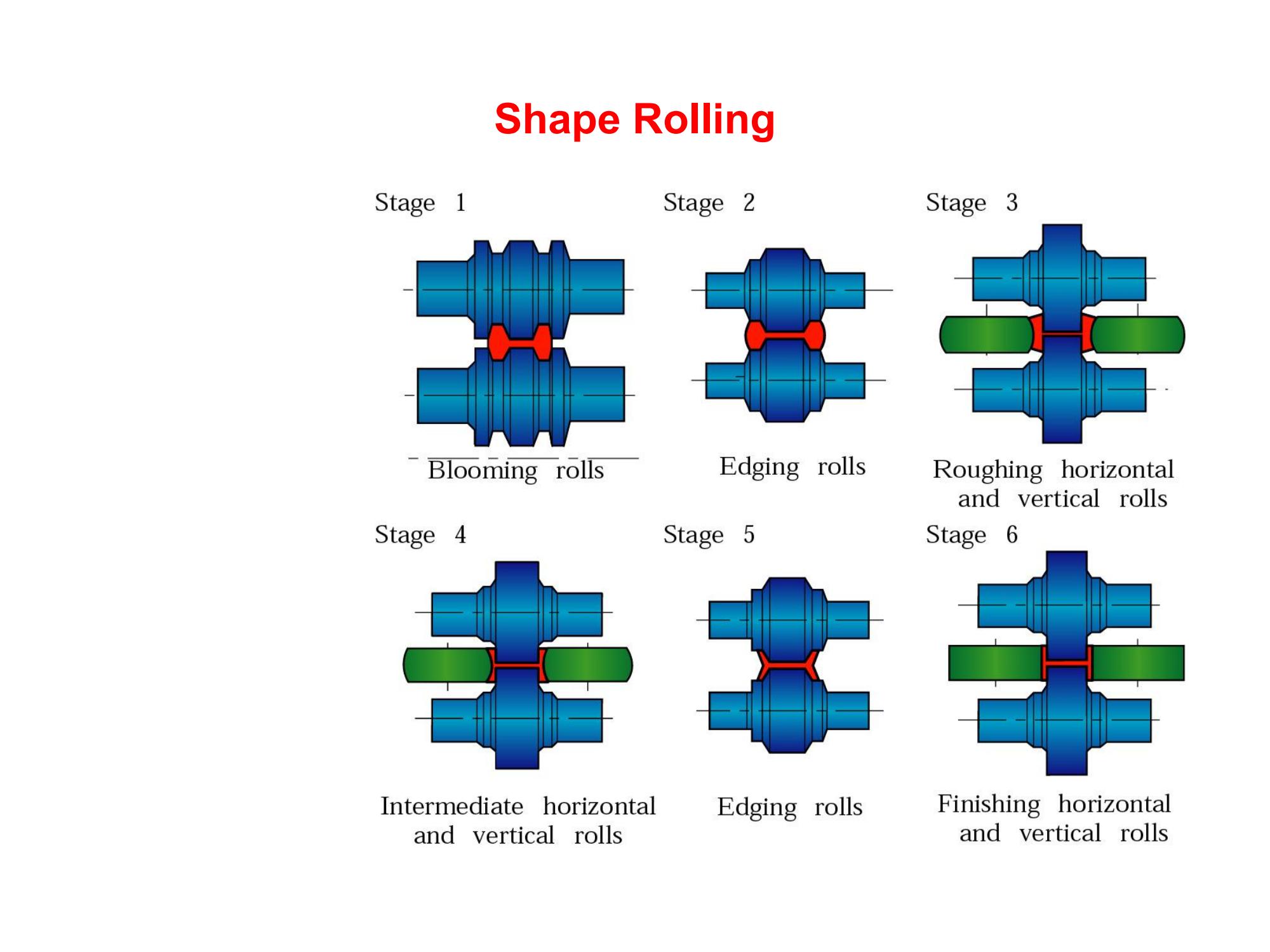

Neben dem Flachwalzen gibt es beim Metallwalzen mehrere spezielle Formen, um den unterschiedlichen Teilegeometrien und Anwendungsanforderungen gerecht zu werden:

- Formwalzen: Die Bramme wird durch geriffelte Walzen geführt, um komplexe Querschnittsprofile wie I-Träger, U-Stahl und Schienen zu formen.

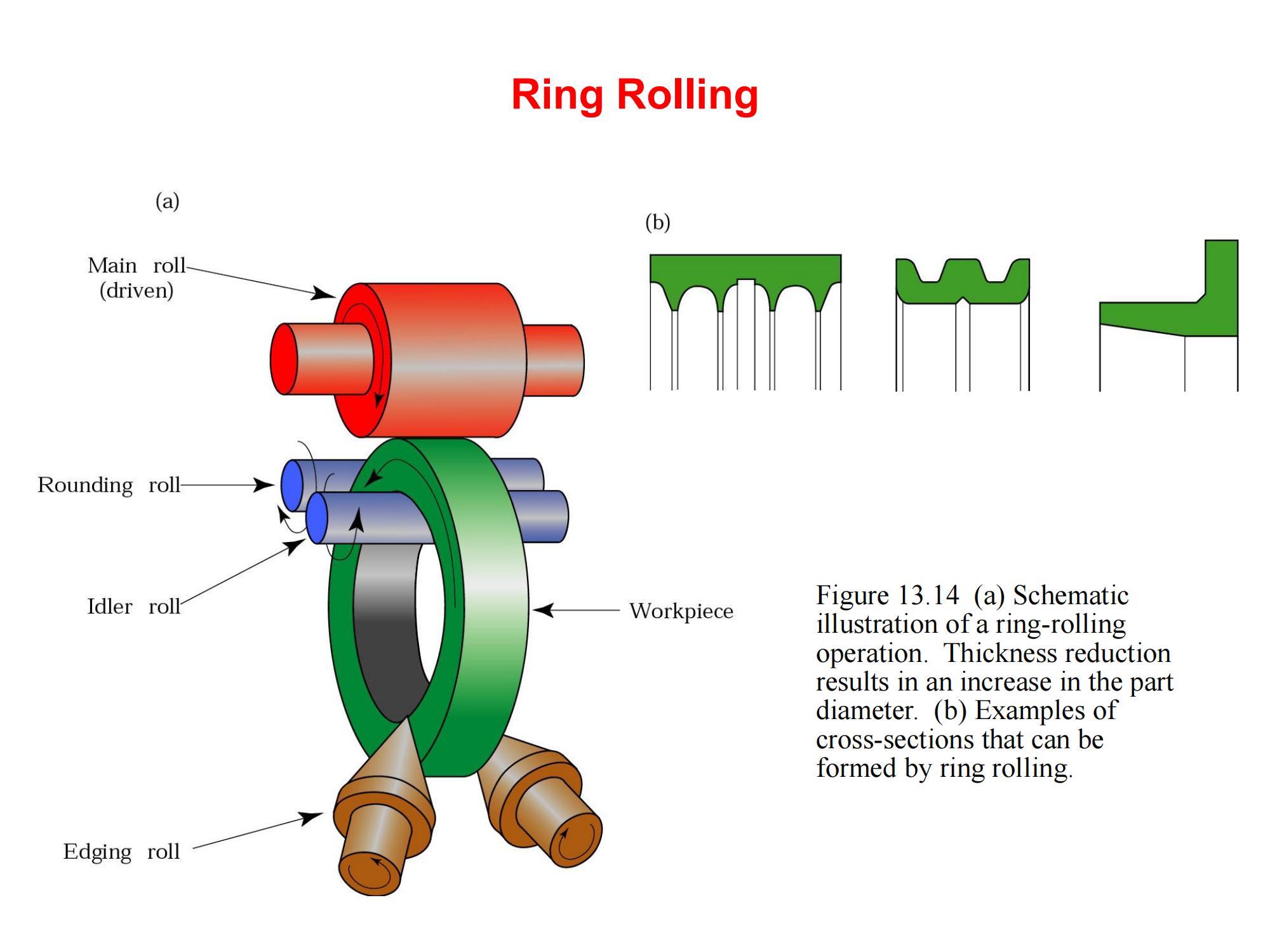

- Ringwalzen: Wie in Abbildung 13.14 dargestellt, wird die Dicke eines ringförmigen Rohlings reduziert, um seinen Durchmesser zu vergrößern. Dieses Verfahren wird häufig für Teile wie Zahnkränze und Laufringe verwendet.

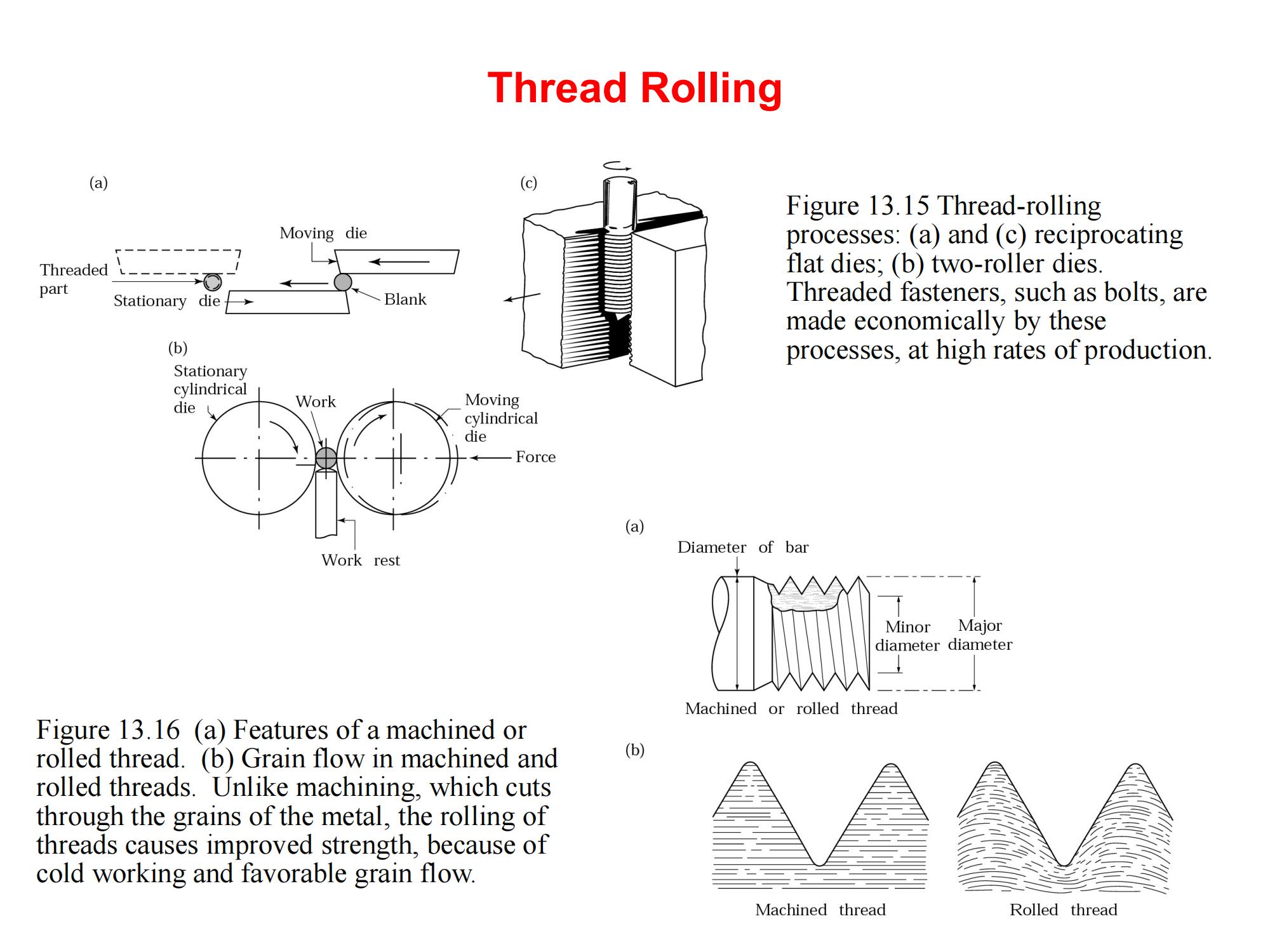

- Gewinderollen: Gewindeverbindungen wie Bolzen werden mithilfe von Flachmatrizen oder Rollmatrizen geformt (siehe Abbildung 13.15).

Im Gegensatz zu Schneidprozessen wird beim Gewinderollen der Faserverlauf nicht unterbrochen (siehe Abbildung 13.16), wodurch die Festigkeit und Lebensdauer der Gewinde deutlich verbessert werden.

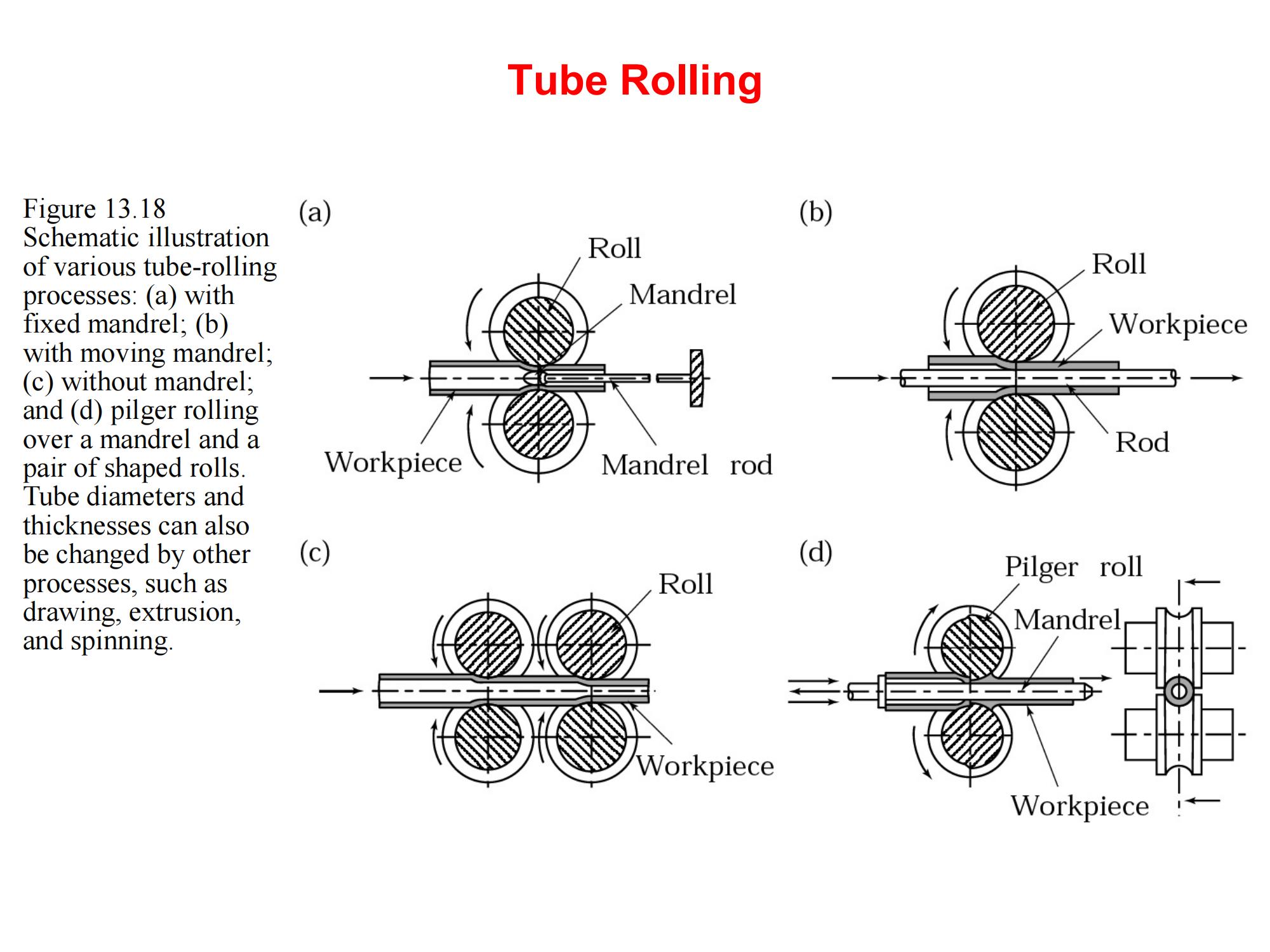

- Rohrwalzen: Beinhaltet Festdorn-, Schwimmdorn-, Stopfenwalz- und Pilgerwalzverfahren (siehe Abbildung 13.18).

Es wird verwendet, um Rohrabmessungen, Wandstärke und Oberflächenqualität zu verändern – besonders effektiv bei schwer zu bearbeitenden Materialien wie Edelstahl und Titanlegierungen.

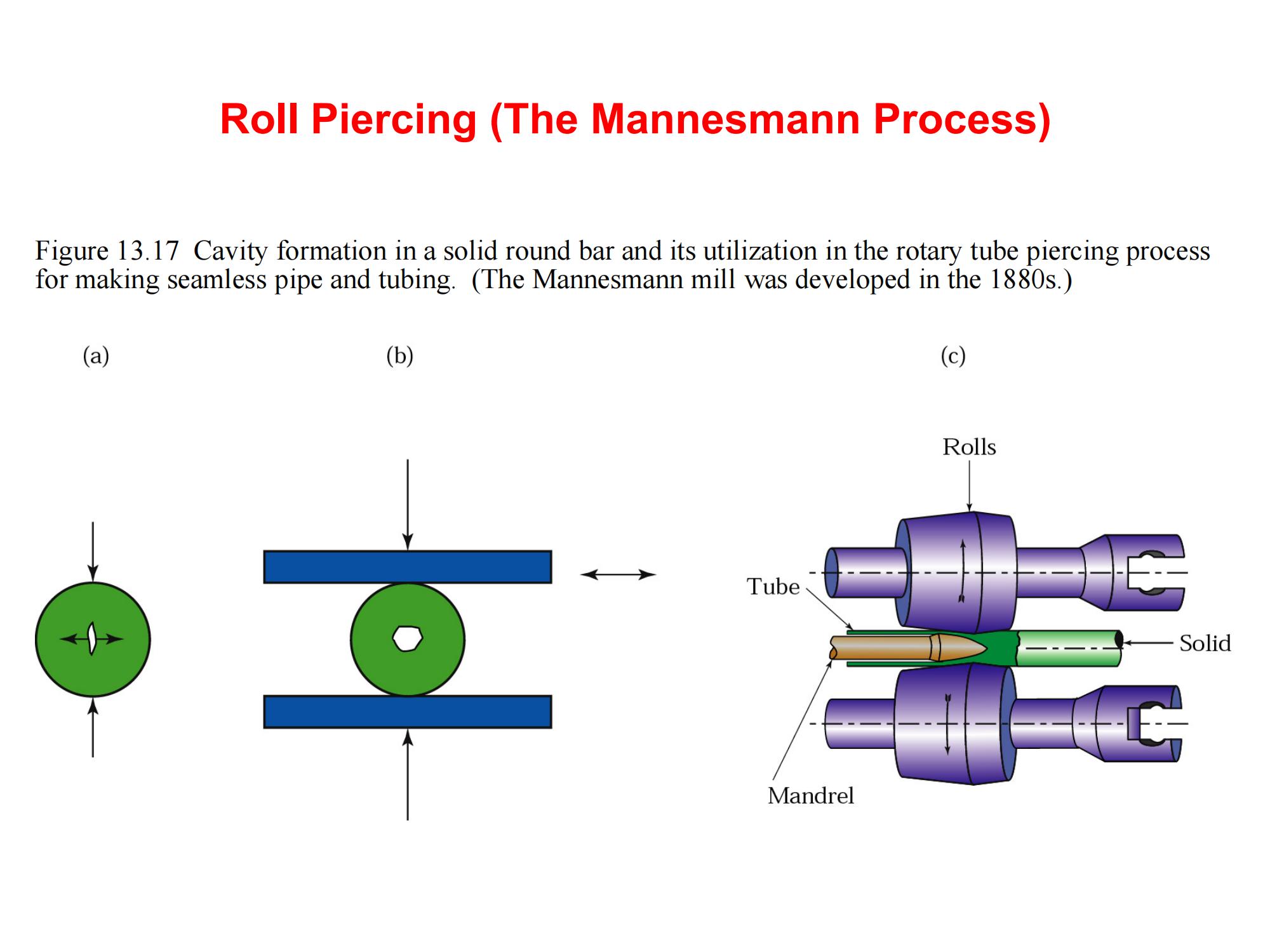

- Rollpiercing (Mannesmann-Verfahren): Zur Herstellung nahtloser Rohre wird ein massiver Rundstab innen durchbohrt. Wie in Abbildung 13.17 dargestellt, wurde dieses Verfahren in den 1880er Jahren von den Gebrüdern Mannesmann entwickelt und bildet bis heute die Grundlage der modernen nahtlosen Rohrproduktion.

8.0Abschluss

Metallwalzen ist nicht nur das am weitesten verbreitete Umformungsverfahren in der modernen Fertigung, sondern auch ein grundlegender Prozess, der eine hochpräzise und effiziente Produktion in großen Stückzahlen ermöglicht. Vom Warmwalzen bis zur Kaltveredelung, von Flachprodukten bis hin zu komplexen Formen wie Gewinden und Ringen – die Vielseitigkeit des Walzens macht es in Branchen wie dem Baugewerbe, der Automobilindustrie, der Luft- und Raumfahrt und der Energiebranche unverzichtbar.

Für Ingenieure und Hersteller, die den Materialfluss optimieren, die Produktqualität sicherstellen und die Produktionskosten in einer zunehmend automatisierten Industrielandschaft senken möchten, ist es von entscheidender Bedeutung, die Prinzipien, Parameter und potenziellen Defekte zu verstehen.

Angefügte Ressource: PDF Walzprozess für Metalle