- 1.0Verständnis von Metallstanzverfahren für große Stückzahlen

- 2.0Werkzeuge für das Stanzen großer Stückzahlen: Die Wahl der richtigen Klasse

- 3.0Vorbeugende Wartung: Ein Muss für langfristigen Erfolg

- 4.0Qualitätskontrolle für die Massenproduktion

- 5.0Durchsatz maximieren: Druckgeschwindigkeiten und Kapazitätsplanung

- 6.0Abschließende Gedanken: Design für skalierbaren Stempelerfolg

- 7.0Komplettlösungen für Stanzlinien mit hohem Volumen

Das Stanzen von Metall in großen Stückzahlen ist ein hocheffizientes Fertigungsverfahren, mit dem Blech in präzise, wiederholbare Teile in großem Maßstab umgewandelt wird. Es ist die ideale Lösung für Branchen, die Schnelligkeit, Konsistenz und Kosteneffizienz erfordern – wie beispielsweise die Automobil-, Haushaltsgeräte-, Bau- und Elektronikindustrie.

1.0Verständnis von Metallstanzverfahren für große Stückzahlen

Obwohl das Stanzen von Metallen im Prinzip unkompliziert ist, gibt es verschiedene Spezialtechniken, die auf unterschiedliche Produktionsziele zugeschnitten sind. Zwei der gängigsten Verfahren für die Massenfertigung sind Folgeverbundstanzen Und Transferstempelprägung. Beide bieten hohe Geschwindigkeit und Durchsatz, aber jeder hat seine Vorteile.

1.1Folgeverbundstanzen

Beim Folgeverbundstanzen wird ein durchgehender Metallstreifen durch mehrere Stationen geführt, wobei jede Station einen bestimmten Arbeitsvorgang ausführt. Das Teil wird schrittweise geformt und schließlich an der letzten Station vom Streifen getrennt.

Ideal für: Unterlegscheiben, Halterungen, Clips und Teile mit mehreren Funktionen.

Vorteile:

- Schnelle, kontinuierliche Produktion

- Hohe Wiederholgenauigkeit und Maßhaltigkeit

- Niedrige Stückkosten für große Mengen

- Weniger Materialabfall

- Effiziente Materialnutzung

- Kann mehrere Teile pro Hub produzieren (wenn die Geometrie dies zulässt)

Hauptunterschied: Beim Folgestanzen bleibt das Teil während des gesamten Prozesses mit dem Metallstreifen verbunden. Beim Transferstanzen hingegen wird das Teil früher getrennt und unabhängig bewegt.

1.2Transferstempeln

Beim Transferstanzen wird ein mechanisches Transfersystem verwendet, um einzelne Teile zwischen verschiedenen Werkzeugstationen zu bewegen. Dies ermöglicht komplexere Umformvorgänge, da die Teile frühzeitig vom Band getrennt werden.

Ideal für: Rahmen, Schalen, Strukturbauteile oder Tiefziehteile.

Vorteile:

- Größere Flexibilität für komplexe, mehrdimensionale Designs

- Schnellere Zykluszeiten (im Vergleich zur manuellen Übertragung)

- Keine Nachstempelvorgänge erforderlich

- Besser geeignet für größere oder komplexere Geometrien

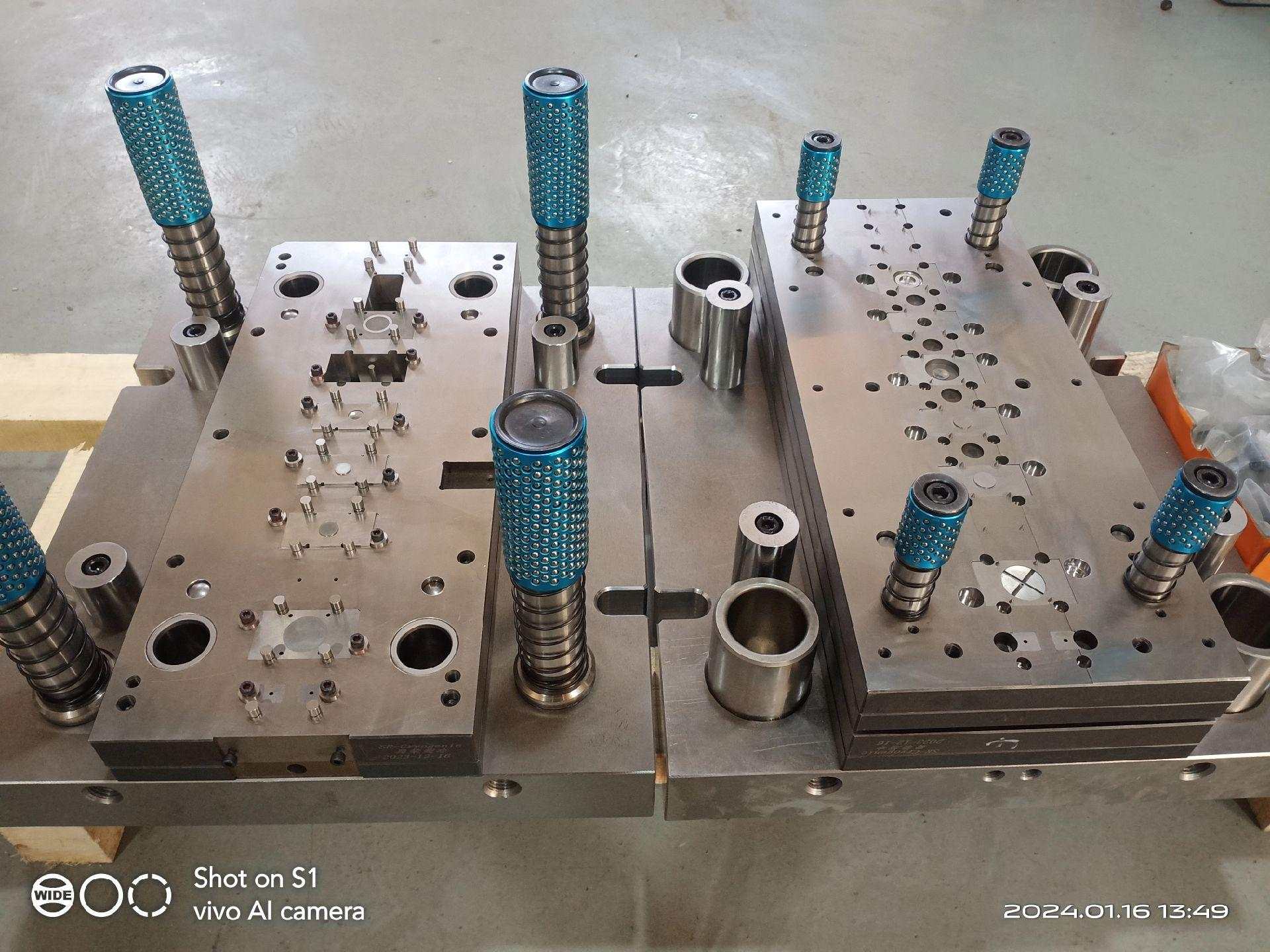

2.0Werkzeuge für das Stanzen großer Stückzahlen: Die Wahl der richtigen Klasse

Die Werkzeugausstattung ist einer der kritischsten Faktoren beim Metallstanzen in großen Stückzahlen. Die Komplexität des Teils, das Produktionsvolumen und die erforderlichen Toleranzen bestimmen, welche Werkzeugausstattung erforderlich ist.

Klasse-A-Werkzeuge für anspruchsvolle Anwendungen

Für die Produktion großer Stückzahlen in großen Mengen – typischerweise im Millionenbereich – wird ein Folgeverbundwerkzeug der Klasse A empfohlen.

Hauptmerkmale:

- Auswechselbare Verschleißteile (Schneideinsätze, Formblöcke)

- Geführte Abstreifer mit Präzisions-Kugellager-Führungspfosten

- Werkzeuge aus gehärtetem Stahl oder Hartmetall für lange Haltbarkeit

Herkömmliche Folgeverbundwerkzeuge für Projekte mit kleinen bis mittleren Stückzahlen können bis zu 1 Million Teile halten. Im Vergleich dazu können Werkzeuge der Klasse A – bei ordnungsgemäßer Wartung – diese Kapazität deutlich übertreffen.

Hartmetalleinsätze für langfristige Effizienz

Hartmetall-Schneid- und Formeinsätze werden häufig in Großserienwerkzeugen verwendet, da sie wesentlich länger halten als herkömmliche Werkzeugstähle.

Überlegungen:

- Hartmetall muss sorgfältig verarbeitet werden, um eine Verschlechterung des Bindemittels zu vermeiden

- Spezielle Beschichtungen (z. B. TiN, TiCN) können die Lebensdauer zusätzlich verlängern

- Folgeverbundwerkzeuge können so konstruiert werden, dass sie mehrere Teile pro Hub produzieren, was den Durchsatz erhöht

3.0Vorbeugende Wartung: Ein Muss für langfristigen Erfolg

Selbst die besten Werkzeuge benötigen regelmäßige Wartung. Eine proaktive Wartungsstrategie sorgt für Konsistenz und verlängert die Werkzeuglebensdauer.

Bewährte Methoden:

- Halten Sie wichtige Ersatzteile (Unterlegscheiben, Einsätze, Federn) auf Lager

- Protokollieren Sie jede Wartungssitzung und korrelieren Sie sie mit den Inspektionsdaten

- Führen Sie je nach Nutzung regelmäßiges Schärfen oder Austauschen der Einsätze durch – normalerweise alle 50.000 bis 100.000 Hübe

Werkzeugaufbewahrung: Schützen Sie wertvolle Werkzeuge vor Korrosion, Feuchtigkeit und mechanischen Schäden. Feuersichere, klimatisierte Umgebungen sind ideal.

4.0Qualitätskontrolle für die Massenproduktion

Je höher das Produktionsvolumen, desto wichtiger sind strenge Inspektionsprotokolle. Viele Branchen verlangen:

- FAIR (Erstartikel-Inspektionsbericht)

- PPAP (Produktionsteil-Genehmigungsprozess)

- CPK-Prozessfähigkeitsanalyse

- Chargenrückverfolgbarkeit – vom Rohstoff bis zum Endprodukt

Zu den weiteren gängigen Vorgehensweisen gehören:

- Gage R&R-Validierung für Prüfgeräte

- Pläne für laufende Inspektionen verbunden mit drücken Operationen

- Musteraufbewahrung über alle Produktions- und Zulieferstufen hinweg

Ihr Lieferant sollte Ihre internen Standards unterstützen und dazu beitragen, das Risiko nicht konformer Teile zu verringern.

5.0Durchsatz maximieren: Druckgeschwindigkeiten und Kapazitätsplanung

Die Pressgeschwindigkeit spielt eine bedeutende Rolle bei der Produktionsleistung. Kurzhub, Hochgeschwindigkeitspressen (bis zu 600 Hübe pro Minute) können die Effizienz drastisch steigern – aber nur, wenn das Teile- und Matrizendesign dies zulässt.

Faktoren, die die Pressgeschwindigkeit beeinflussen:

- Materialstärke und -dicke

- Teilekomplexität

- Werkzeuglayout und Stationsdesign

Für unternehmenskritische Programme empfiehlt es sich, Ersatzwerkzeuge für mehrere Druckmaschinen zuzulassen. Dies gewährleistet Flexibilität, falls eine Druckmaschine oder ein Werkzeug ausfallen sollte.

6.0Abschließende Gedanken: Design für skalierbaren Stempelerfolg

Um beim Stanzen großer Stückzahlen erfolgreich zu sein, kommt es nicht nur auf die Maschinen an. Es kommt auf die Balance zwischen Teiledesign, Werkzeugstrategie, Prozessstabilität und kontinuierlicher Qualitätssicherung an.

Ganz gleich, ob Sie ein neues Produkt auf den Markt bringen oder ein bestehendes erweitern, die Partnerschaft mit einem erfahrenen Metallstanzlieferanten kann Ihnen dabei helfen:

- Optimieren Sie Ihr Teiledesign für die Herstellbarkeit

- Wählen Sie die beste Stempelmethode

- Kosten senken, ohne die Leistung zu beeinträchtigen

- Halten Sie zuverlässige Produktionspläne ein

7.0Komplettlösungen für Stanzlinien mit hohem Volumen

Wir bieten Komplettlösungen für Produktionslinien zur Metallstanzung in großen Stückzahlen. Von der Geräteauswahl über die Werkzeugausstattung bis hin zur Automatisierung liefert unser Team schlüsselfertige Systeme, die auf Ihre Produktionsziele zugeschnitten sind.

Unsere Stanzlinienlösungen umfassen:

- Hochgeschwindigkeits-Stanzpressen (mechanisch und Servo), von 60 bis 600 Tonnen

- Eigene Entwicklung und Herstellung von Folgeverbund- und Transferwerkzeugen der Klasse A

- Coilzuführsysteme: Richtmaschinen, Abwickler, Servo-Rollenzuführungen

- Automatisierte Teiletransfersysteme zwischen Stationen oder Pressen

- Integrierte Inline-Inspektions- und Prozessüberwachungssysteme

- Ersatzteilpakete und Unterstützung bei der vorbeugenden Wartung

- Unterstützung bei Pilotläufen, PPAP, CPK und Qualitätsvalidierung

Ganz gleich, ob Sie ein neues Großprojekt starten oder ein bestehendes skalieren, wir bieten zuverlässige, effiziente und skalierbare Produktionslinienlösungen, die Ihren Fertigungsanforderungen gerecht werden.