- 1.0Ausblendvorgang

- 2.0Herunterziehen

- 3.0Bruch

- 4.0Rohlingsdesign – Mindestrohlingsabschnitte

- 5.0Ecken

- 6.0Kerben

- 7.0Festlegen von Grenzwerten

- 8.0Festlegen von Löchern – Mindestdurchmesser

- 9.0Lochtoleranz

- 10.0Löcher und Öffnungen in der Nähe der Blankkante

- 11.0Kerben als Lochersatz

- 12.0Löcher und Öffnungen in der Nähe von Biegungen

- 13.0Mindestanforderungen für die Lochposition

- 14.0Festlegen interner Registerkarten

- 15.0Festlegen von Biegungen

- 16.0Biegen – Überlegungen zur Wölbung, zum Bruch und zur Gratbildung

- 17.0Festlegen der Senkung

- 18.0Punktschweißspitzen

- 19.0Bemaßung

- 20.0Profile

- 21.0Geprägte Stanzteile

- 22.0Gratentfernung

- 23.0Ebenheit

- 24.0Oberflächenbeschaffenheit von Stanzteilen

- 25.0Dimensionierung von Revolverpressen

- 26.0Bewährte Verfahren zur Dimensionierung von Abkantpressen

- 27.0Laserschneiden kombiniert mit Revolverstanzen

- 28.0Entwerfen von Teilen für die Laserbearbeitung

Die Konstruktion von Blechteilen für Stanz- und Laserschnitte erfordert mehr als nur CAD-Präzision – sie erfordert ein tiefes Verständnis von Fertigungstoleranzen, Materialverhalten und kosteneffizienten Konstruktionsverfahren. Vom Stanzen und Biegen über die Laserkantenqualität bis hin zu minimalen Lochgrößen – jede Designentscheidung wirkt sich direkt auf die Leistung, Herstellbarkeit und die Gesamtproduktionskosten der Teile aus.

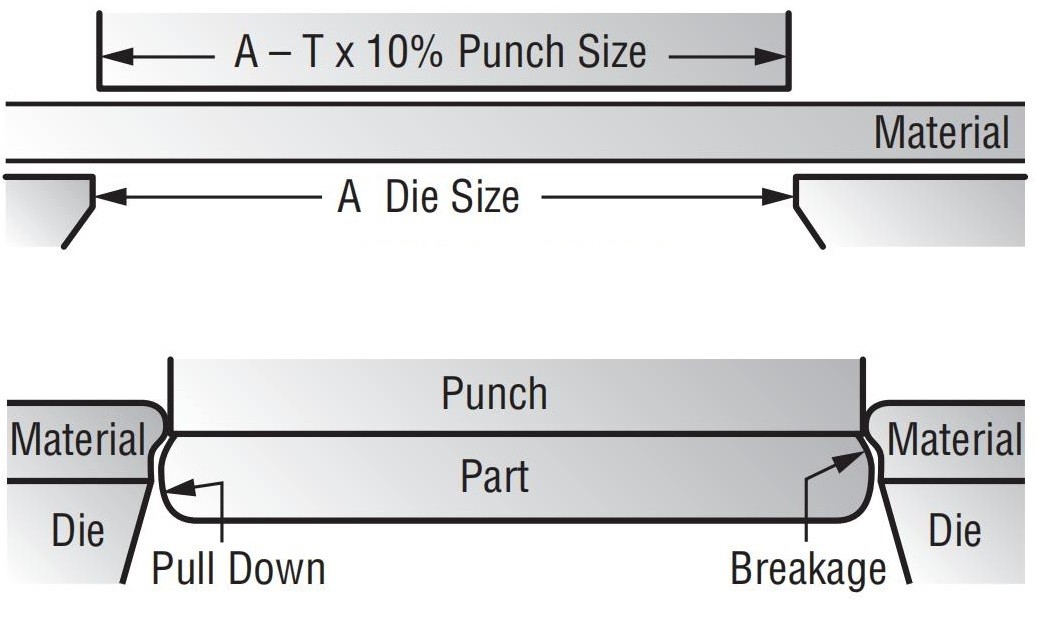

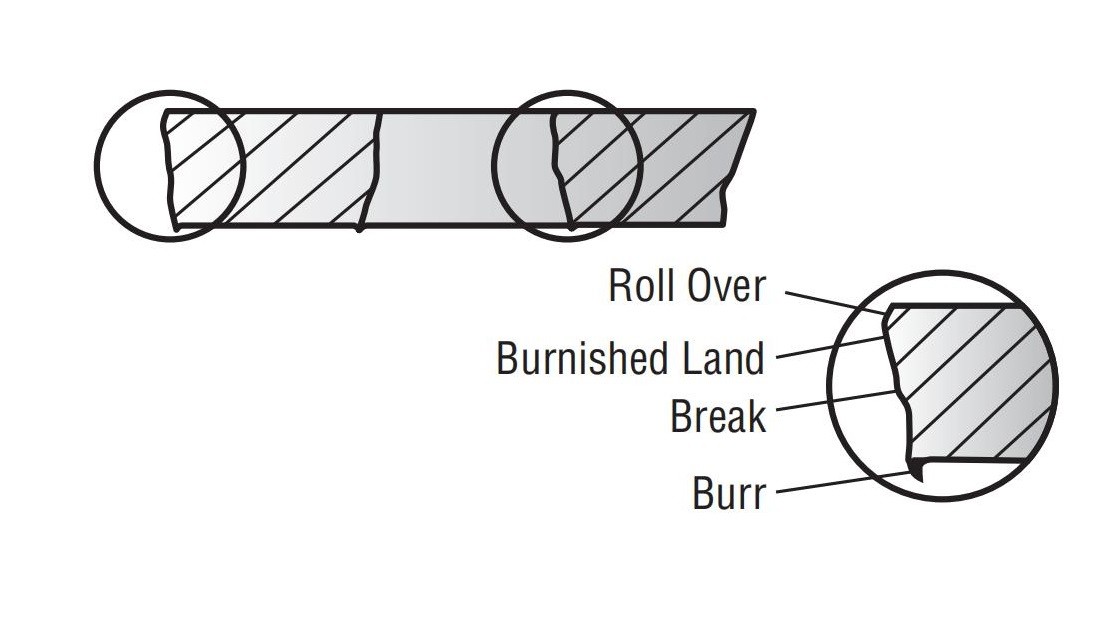

1.0Ausblendvorgang

Beim Stanzen werden Teile mithilfe eines Stempels und einer Matrize ausgeschnitten, die der Außenkontur des Teils entsprechen. Zwischen Stempel und Matrize ist ein Abstand erforderlich.

Dieser Abstand bewirkt, dass der Stempel schneiden durch einen Teil des Materials und dann Bruch der Rest.

Bevor der Schnitt beginnt, verformt der Stempel die Materialoberfläche leicht – diese Verformung wird als Herunterziehen.

2.0Herunterziehen

Das Ausmaß des Pulldowns hängt ab von:

- A) Werkstoffhärte– Weichere Materialien führen zu einem stärkeren Herunterziehen.

- B) Materialstruktur– Langkörnige Materialien (z. B. Kupfer, Edelstahl) neigen dazu, stärker zu fließen, was den Pulldown erhöht.

- C) Materialstärke– Dickere Materialien weisen einen stärkeren Pulldown auf als dünnere.

3.0Bruch

Der Bruch wird beeinflusst durch:

- A) Werkstoffhärte– Härtere Materialien (durch Walzen oder Wärmebehandlung) verursachen mehr Bruch.

- B) Materialstruktur– Kurzkörnige Materialien (z. B. Aluminium, Kohlenstoffstahl) weisen höhere Bruchprozentsätze auf.

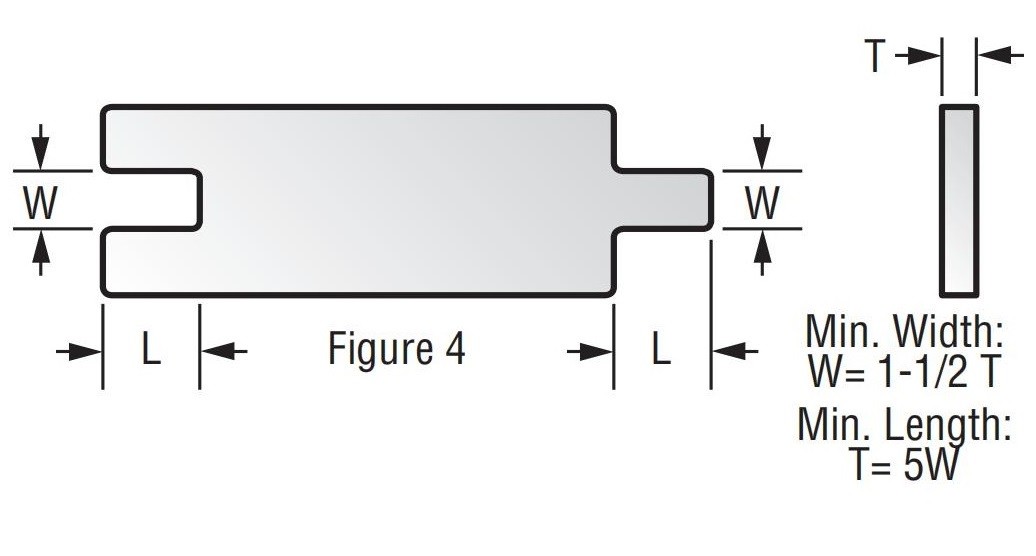

4.0Rohlingsdesign – Mindestrohlingsabschnitte

Der Mindestbreite eines leeren Abschnitts (W) sollte sein:

- Nicht weniger als 5 bis 2 mal die Materialstärke (T)

- Nie weniger als 1/32 Zoll

Der maximale Länge des Abschnitts sollte nicht überschreiten 5-fache Breite.

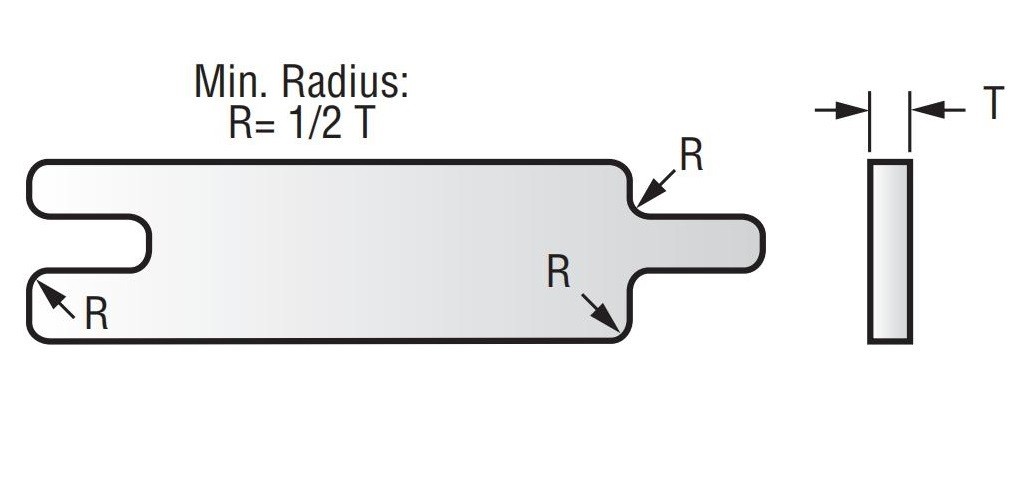

5.0Ecken

Ecke Radius (R) sollte mindestens ½ der Materialstärke (T).

Für Material ≤ 1/16″, scharfe Ecken sind akzeptabel.

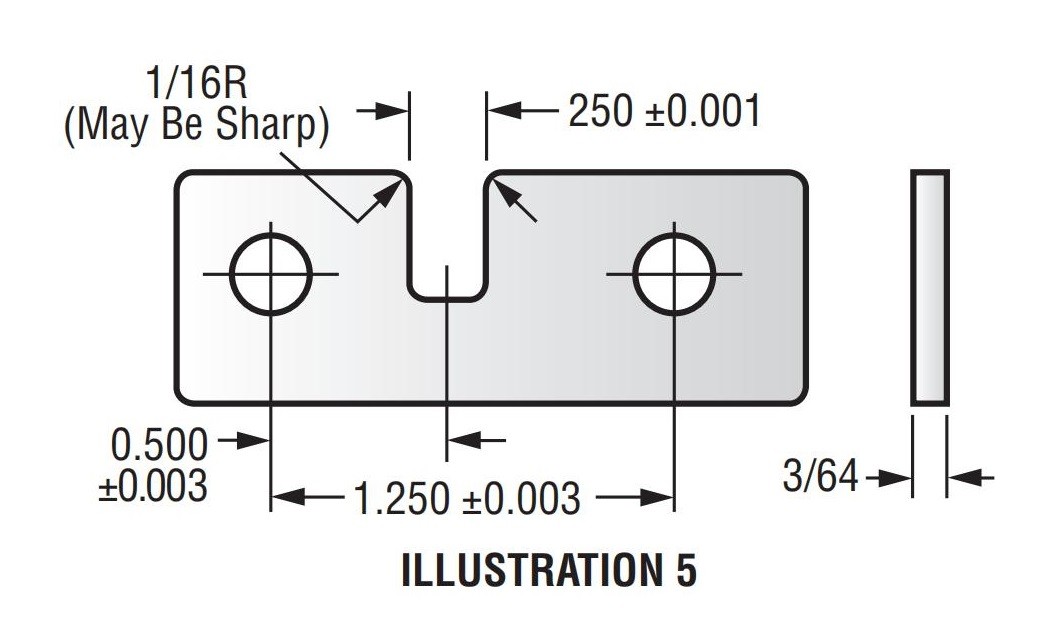

6.0Kerben

Wenn eine Kerbe eine feste Größen- oder Lagetoleranzen, ziehen Sie zwei Optionen in Betracht:

- Abgerundete Ecke(maximaler Radius), wenn in den Stanzvorgang einbezogen

- Scharfe Ecke wenn dies in einer sekundären Operation erfolgt

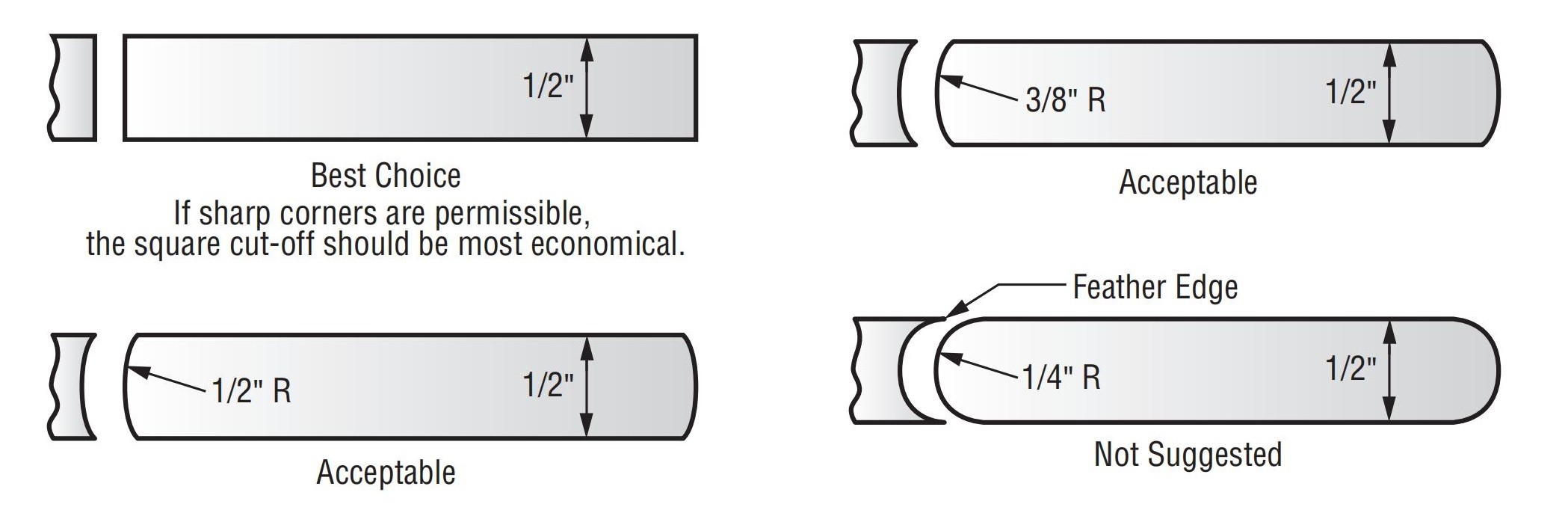

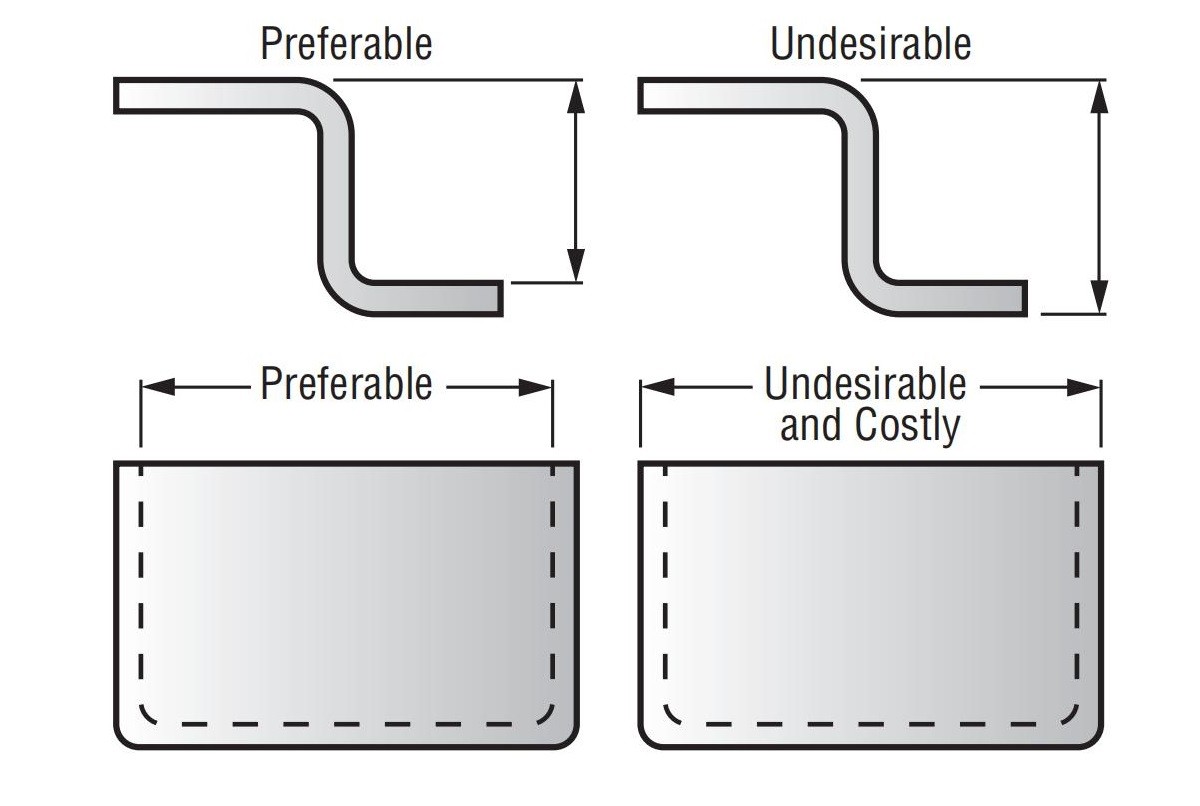

7.0Festlegen von Grenzwerten

Nachdem der Rohling auf die richtige Breite zugeschnitten wurde, mehrere Cutoff-Formen können für kostengünstiges Stanzen angegeben werden.

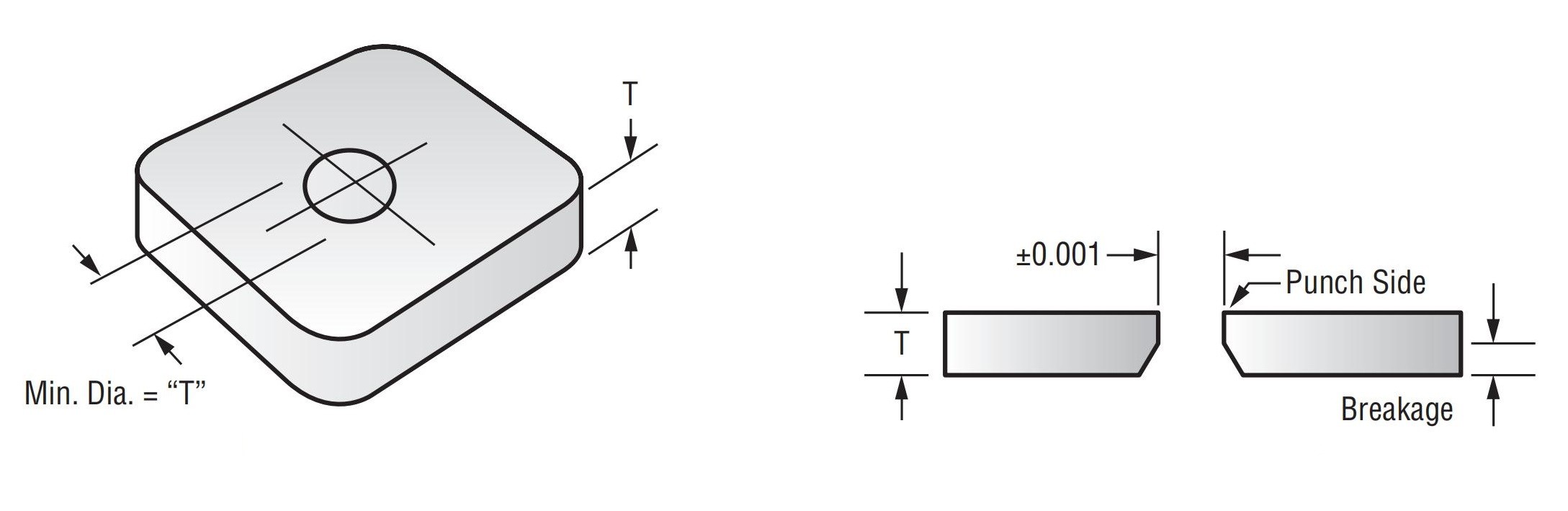

8.0Festlegen von Löchern – Mindestdurchmesser

Für die allgemeine Wirtschaft:

- Lochdurchmesser ≥ Materialstärke (T)

- Für weiche Materialien(z. B. Aluminium), kleinere Löcher sind möglich, aber die Der Mindestdurchmesser sollte erhöht werden mit Materialscherfestigkeit

- Für EdelstahlDer Lochdurchmesser sollte mindestens 2× Materialstärke

- Wenn Durchmesser < Material Dicke oder < 0,050″, das Loch muss gebohrt und entgratet, wodurch Kosten entstehen

9.0Lochtoleranz

- Sofern nicht anders angegeben, Toleranzen gelten nur für die Stempelseite

- Alle gestanzten Löcher haben Bruch auf der Matrizenseite durch Stempel-Matrizen-Spalt

- Bruch variiert je nach Materialart

- Für glatte Löcher, Stempeluntermaß und Endmaß (erhöht die Kosten)

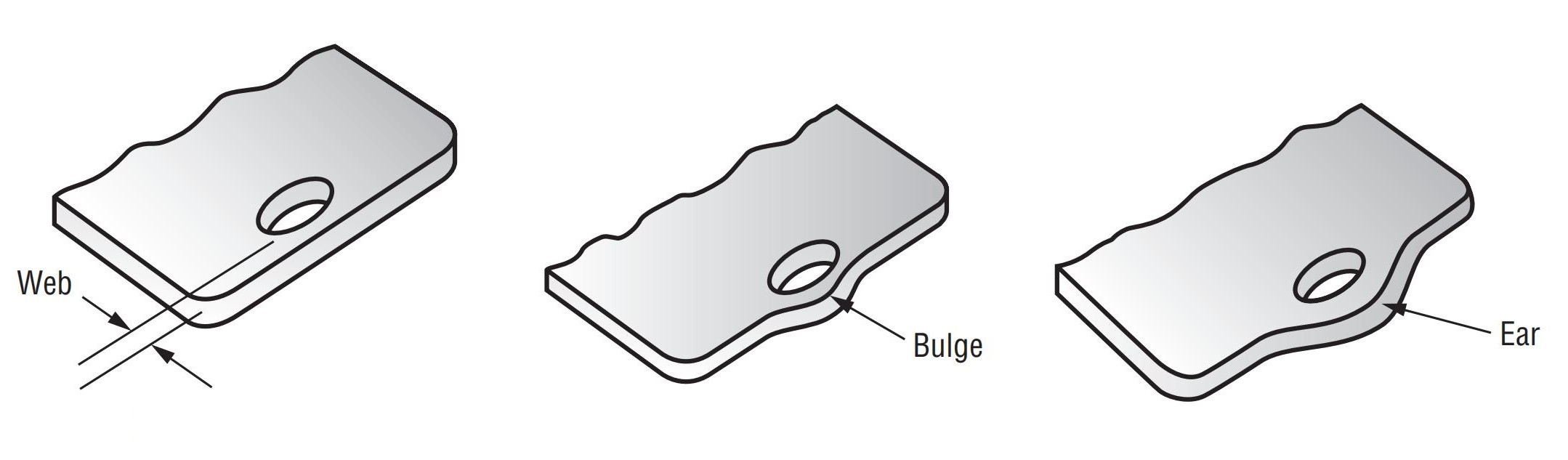

10.0Löcher und Öffnungen in der Nähe der Blankkante

Zu vermeiden prall, pflegen Sie eine Steg ≥ 1,5× Materialdicke zwischen Loch- und Rohlingskante

Wenn Steg < 1,5×T, Material kann sich ausbeulen oder brechen

Die Ausbuchtung wird schwerwiegend wenn die Bahn unten reduziert wird 0,5 × T

Die gleiche Regel gilt für Stege zwischen benachbarten Löchern

Wenn die Ausbuchtung nicht akzeptabel ist, Bohren + Entgraten ist erforderlich

Alternativ Ändern Sie das leere Profil durch Hinzufügen eines Ohr Abstand einhalten

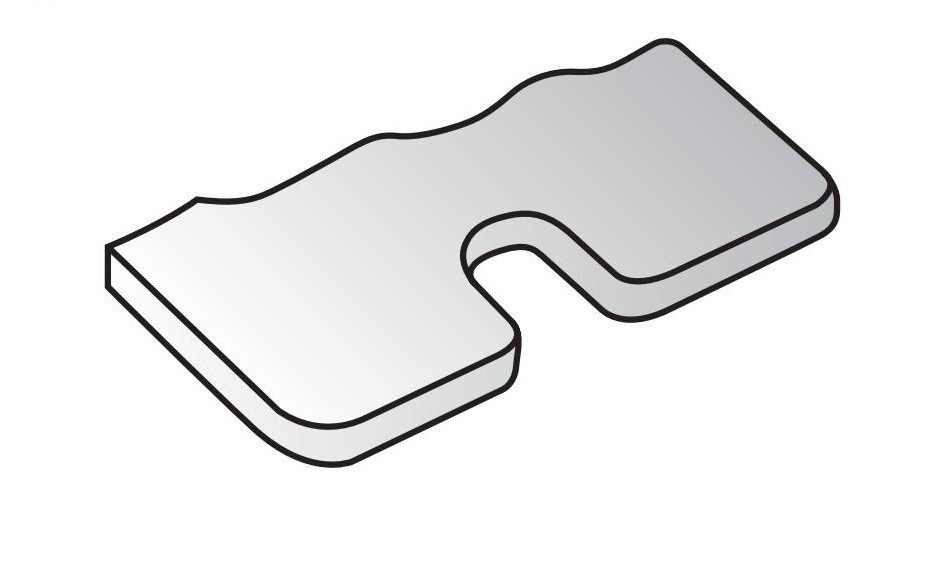

11.0Kerben als Lochersatz

Anstatt ein rundes Loch zu stanzen, sollten Sie überlegen, ein Kerbe in der Rohteilkontur:

Die Kerbe kann gestanzt direkt, wenn die Toleranzen es zulassen

Oder es kann gemacht werden breit genug ohne Nachstanzen in den Stanzvorgang einzubeziehen

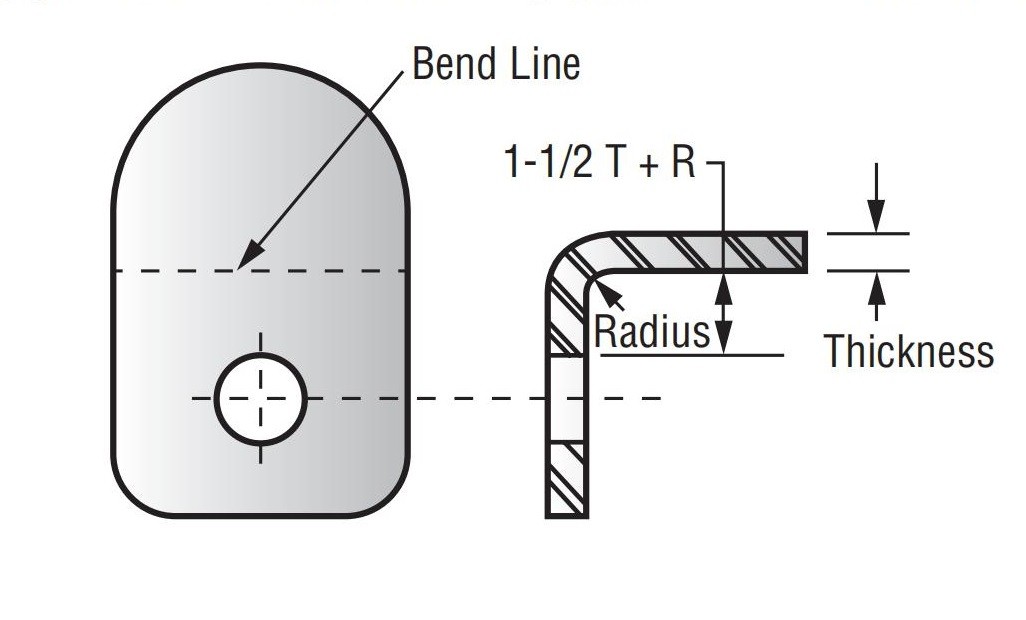

12.0Löcher und Öffnungen in der Nähe von Biegungen

Um Verformungen zu vermeiden, müssen Löcher in der Nähe von Biegungen diesem Mindestabstandsregel:

Abstand = 1,5 × Materialstärke + Biegeradius

Bei näherer Platzierung kann es zu Verzerrungen kommen

Wenn die Verzerrung nicht akzeptabel ist, stanzen Sie das Loch nach der Bildung (erhöht die Kosten)

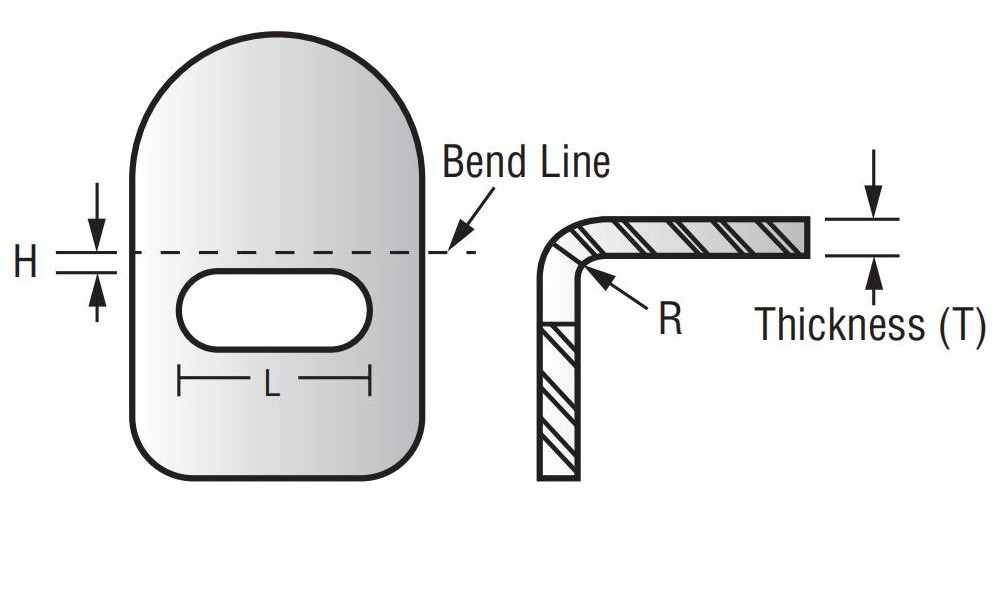

13.0Mindestanforderungen für die Lochposition

Verwenden Sie die folgende Tabelle für die Mindesthöhe (H) von der Lochmitte bis zur Teilekante basierend auf der Flanschlänge (L):

- L ≤ 1″→ H = 2T + R

- 1″ < L ≤ 2″→ H = 5T + R

- L > 2″→ H = 3T bis 3,5T + R

Die Lochfunktion sollte die Einfachheit des Designs bestimmen. Geben Sie vollständige Details an, um die Kosteneffizienz zu optimieren.

14.0Festlegen interner Registerkarten

Funktion der Registerkarte „Überprüfen“, um unnötige Vorgänge zu vermeiden:

- A Entlastungsschlitz um die Lasche ermöglicht das Biegen

- Wenn andere Merkmale gestanzt werden, Slot kann gleichzeitig hinzugefügt werden

- Wenn nicht, kann es erforderlich sein, Sekundärbetrieb

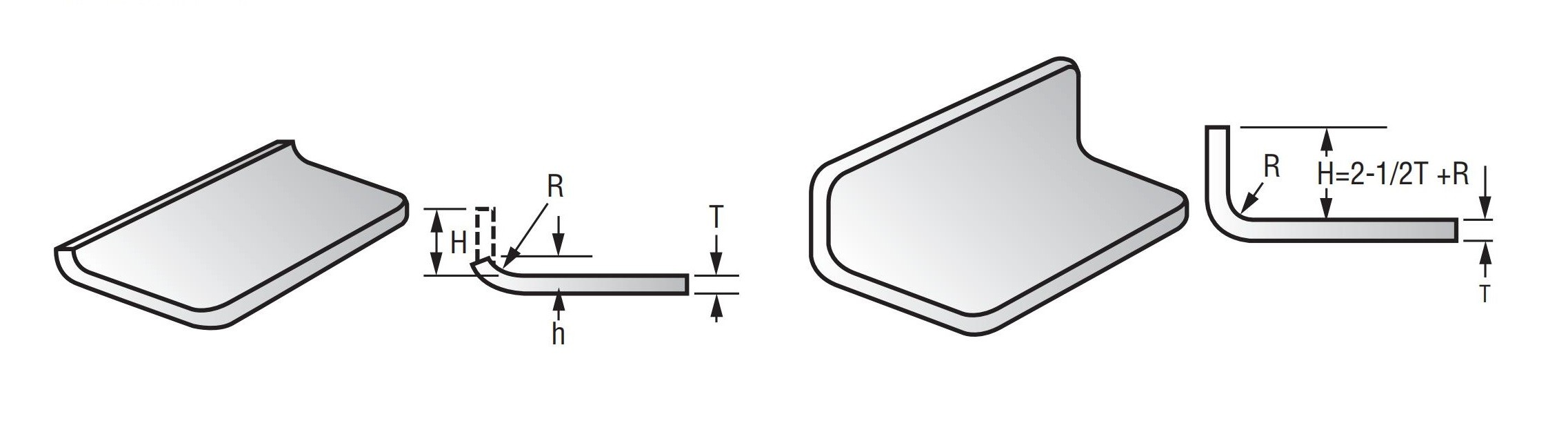

15.0Festlegen von Biegungen

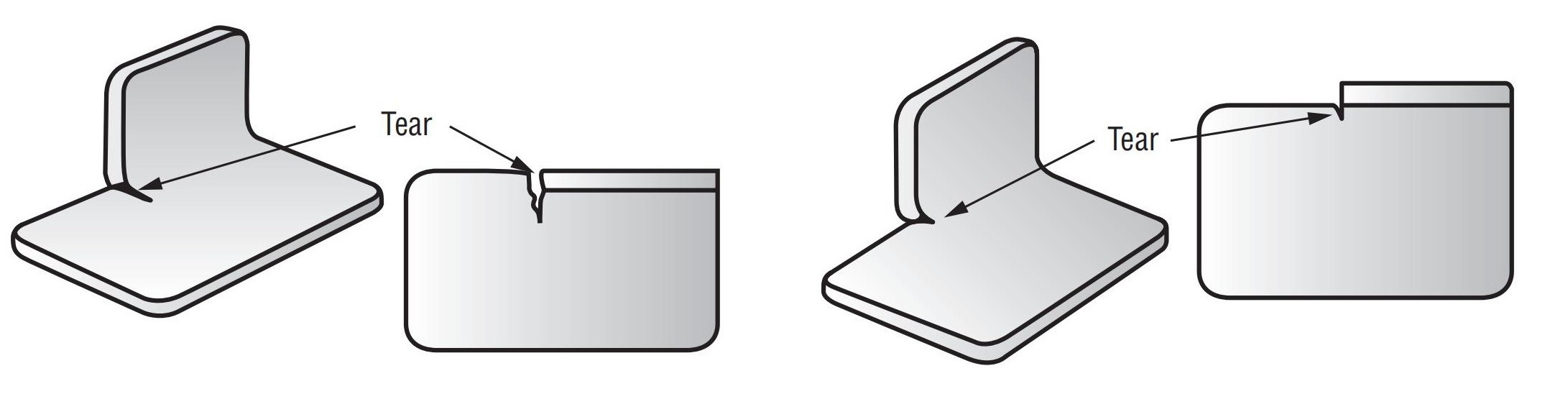

Vermeidung von Rissen in geformten Bereichen

Bei der Gestaltung von Biegungen in Stanzteilen Materialriss kann auftreten, wenn keine angemessene Linderung erfolgt. So verhindern Sie dies:

- Versetztes Relief hinzufügen im Rohprofil nahe der Biegung (Abbildung 16 und 17)

- Ohne Entlastung wird sich der Riss wahrscheinlich unter Belastung ausbreiten und verursachen Ermüdungsversagen

- Standardwerkzeuge Formen, denen angrenzende flache Bereiche zur Unterstützung fehlen, können nicht berücksichtigt werden – dies erhöht die Werkzeugkosten

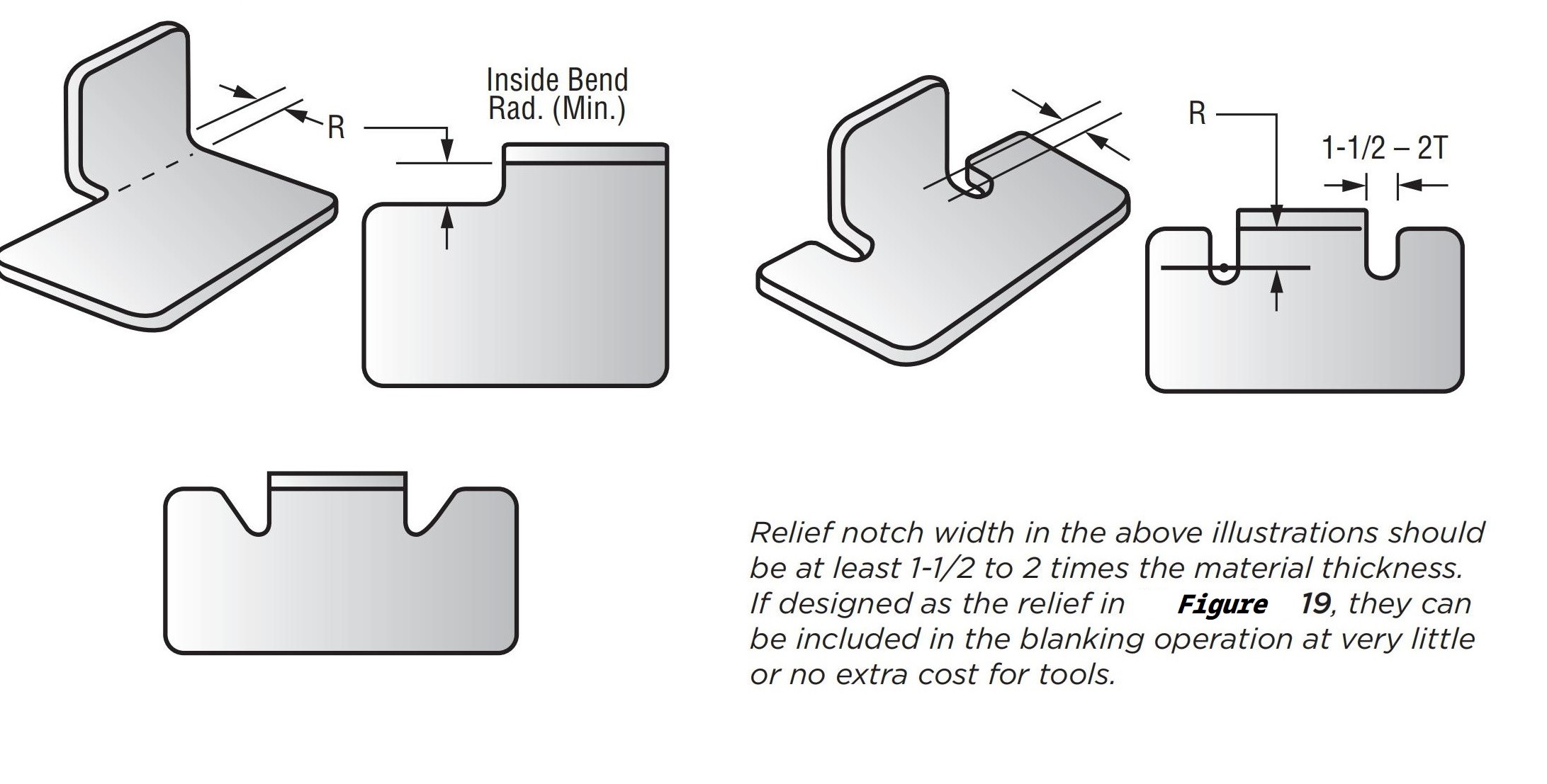

Design Lösung: Entlastungskerbe

Von Ändern des Rohlingsprofils (Abbildungen 18 und 19) können Risslinien vermieden werden:

- Relief ermöglicht die Verwendung von 90°-Stempel und Matrizen auf Lager

- Dies führt zu höhere Teilequalität Und geringere Werkzeugkosten

- Breite der Entlastungskerbe sollte mindestens 5 bis 2-fache Materialstärke (T)

- Wenn die Form wie in Abbildung 19 ist, kann die Kerbe in die Ausstanzung einbezogen werden bei geringe oder keine zusätzlichen Kosten

Bilden Höhe Rücksichtnahme

Lösung:

- Materialhöhe (H) hinzufügenvor der Bildung und trimmen nach

- Dies erfordert eine Zusatzbetrieb, was die Kosten erhöht

Biegen Höhe Faustregel

Verwenden Sie diese Formel für minimale innere Formhöhe (Abbildung 22):

H = 2,5T + R

Wo:

T = Materialstärke

R = Innerer Biegeradius

Für weiche Materialien (Aluminium, Messing, Kupfer, Weichstahl), Reduzieren Sie H um ~20%

Diese Richtlinie sorgt für ein Gleichgewicht zwischen Materialformbarkeit, Werkzeugkosten und Produktionseffizienz.

Abbildung 21 zeigt eine schlechte Formgestaltung – eine 90°-Biegung mit unzureichende Materialhöhe, was zu Formfehlern führt.

| Minimum Innen Höhe von Form „H“ | |||||

| "T" Aktie Dicke |

Innen Biegen Radius | ||||

| Scharf "R" |

1/32 "R" |

1/16 "R" |

3/32 "R" |

1/8 "R" |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

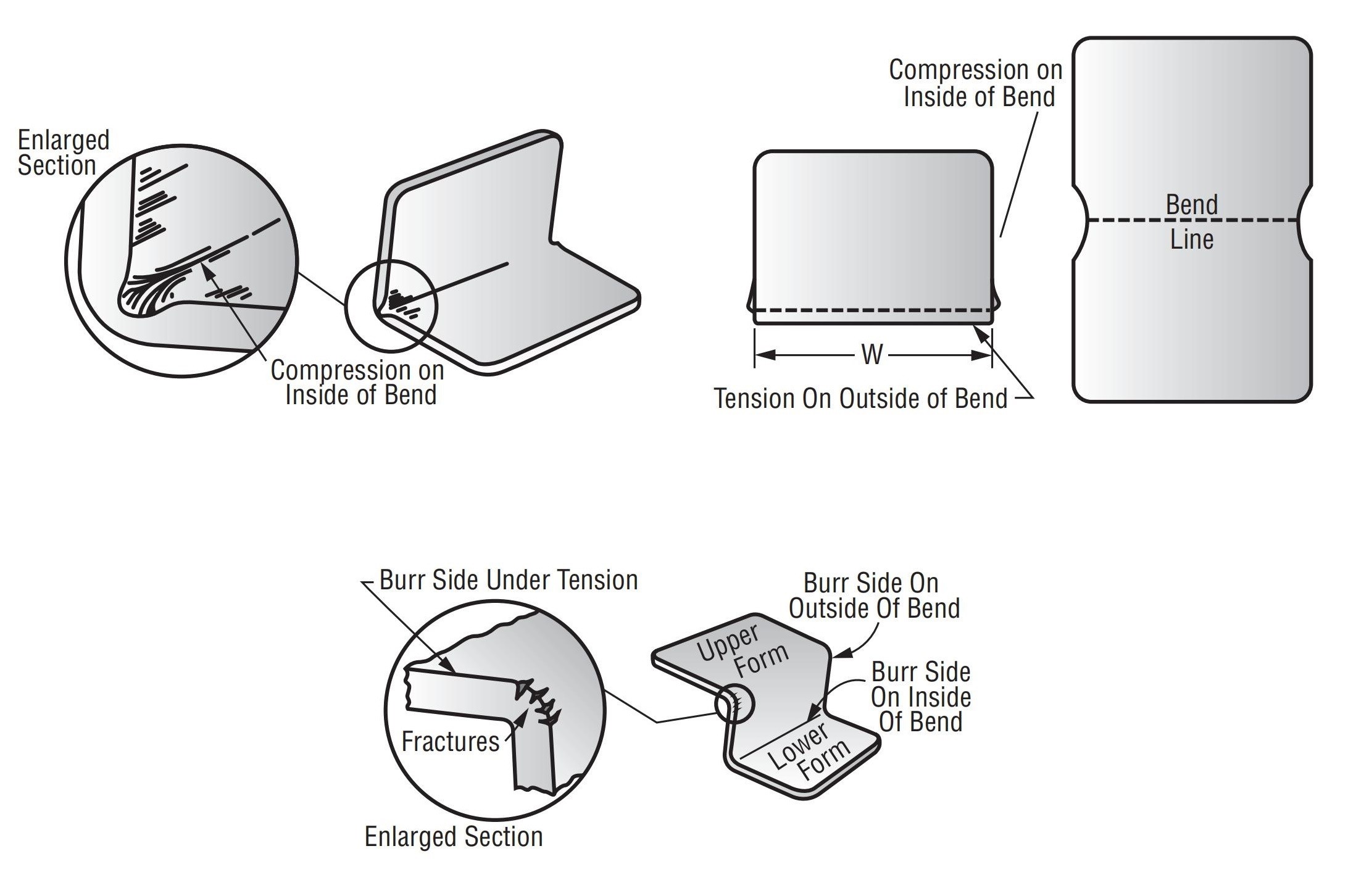

16.0Biegen – Überlegungen zur Wölbung, zum Bruch und zur Gratbildung

Rand Verzerrung (Prall)

Wann dicke Materialien sind gebogen mit einem kleiner Innenradius, spürbare Kante prall kann auftreten (siehe Abbildungen 23 und 24).

Ursache: Kompression auf der Innenseite der Kurve und Spannung an den Außenkanten

Kein Problem für das Material < 1/16 Zoll oder wann Biegeradius ist groß relativ zur Dicke

Das ist Standardverfahren und normalerweise kein Grund zur Sorge

Ausnahme:

Wenn die Ausbeulung ein Gegenstück beeinträchtigt, notieren Sie es auf der Zeichnung also ein Sekundärbetrieb (z. B. Kantenbeschnitt) geplant werden können – was Kosten erhöhen.

Controlling Breite (W) über die Biegung

Wenn die Breite über das gesamte Formular beibehalten werden muss, verwenden Sie Entlastungskerben (Siehe Abbildung 24).

Bruch auf der Burr-Seite

- Wenn die Gratseite des Rohlings ist auf der außerhalb der Kurve, es steht unter Spannung.

- Dies kann dazu führen, winzige Brüche entlang scharfer Kanten, insbesondere in dickes Material Und scharfe Kurven (Siehe Abbildung 25)

- Gratseitenfrakturen sind minimal in dünnen Materialien oder wenn Biegeradien sind groß

Minimieren Bruch

Best Practice: Behalten Gratseite innerhalb der Biegung (unter Kompression)

Falls nicht möglich (aufgrund der Teileausrichtung oder Druckanforderungen):

– Taumeln/Entgraten vor der Bildung

– Bei schwierigen Materialien (z. B. SAE 4130) oder extra schweres Material, Handbuch Feilen oder Schleifen kann erforderlich sein

Diese sind Sekundäroperationen und wird die Kosten erhöhen.

Für optimale Wirtschaftlichkeit, großzügige Biegeradien vorgeben wenn die Gratseite muss außen sein

Wenn leichte Brüche sind akzeptabel, eindeutig vermerken Sie dies auf dem Ausdruck

Besonderer Hinweis zu Aluminiumlegierungen

Gehärtete Aluminiumlegierungen erfordern deutlich größere Biegeradien als Stahllegierungen

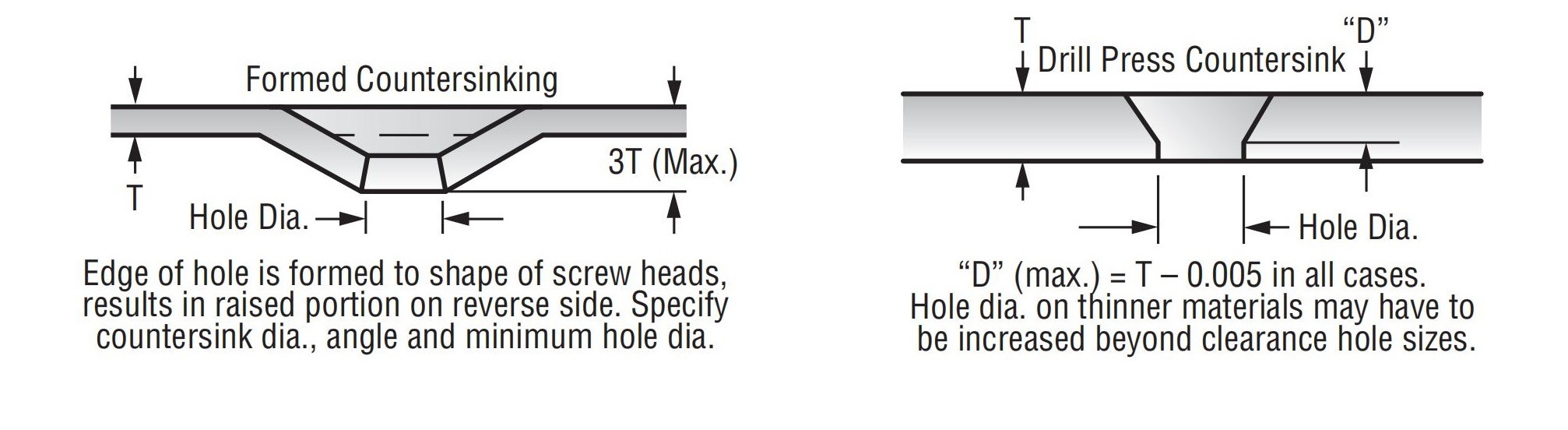

17.0Festlegen der Senkung

A. Gebildet Senken

- Der Rand des Lochs ist gebildet passend zur Schraubenkopfform

- Hinterlässt ein erhabener Teil auf der gegenüberliegenden Seite

- Vorteile: Stärker, wirtschaftlicher, insbesondere in weichen Materialien

- Angeben: Senker Durchmesser, Winkel, Und minimaler Lochdurchmesser

- Max. Senktiefe≈ 3× Materialstärke

B. Bohrer Drücken (Schnitt-) Senken

- Zu einem Teil bearbeitet mit einem Bohrmaschine

- Lochdurchmesser (D)= T – 0,005″

- In dünne Materialienmuss der Lochdurchmesser ggf. überschreiten die Standard-Freiraumgrößen

Zwei gängige Methoden (siehe Abbildungen 26 und 27):

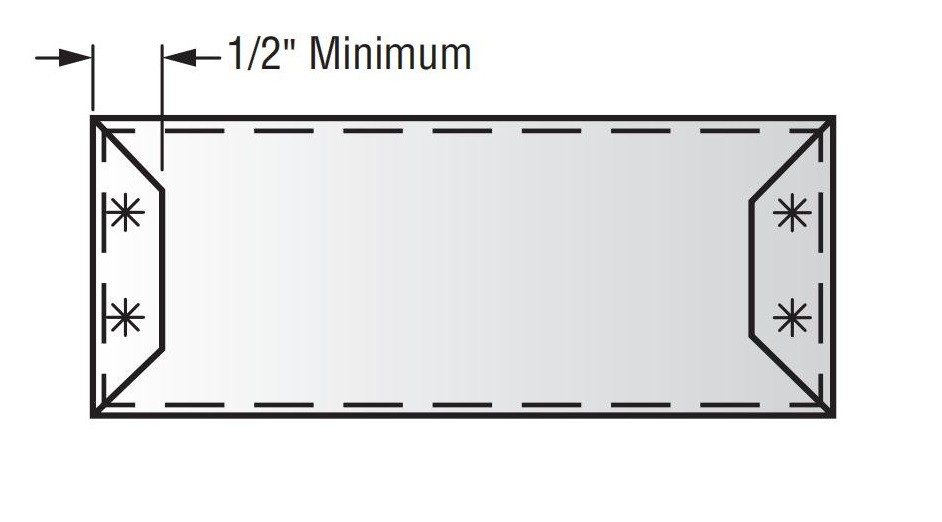

18.0Punktschweißspitzen

Beim Punktschweißen eines Flansch an einem Hauptkörper, Die minimale Flanschbreite sollte sein ½ Zoll

Flansche, die schmaler als ½" sind, erfordern spezielle Schweißspitzen und kann dazu führen, schwächere Schweißfestigkeit

19.0Bemaßung

Bemaßung immer nach innen des Materials, wann immer möglich

Dadurch werden Abweichungen durch Materialdicke und erhält die Toleranzgenauigkeit

Besonders wichtig bei Ziehteile, wo es zu einer Materialverdünnung kommen kann

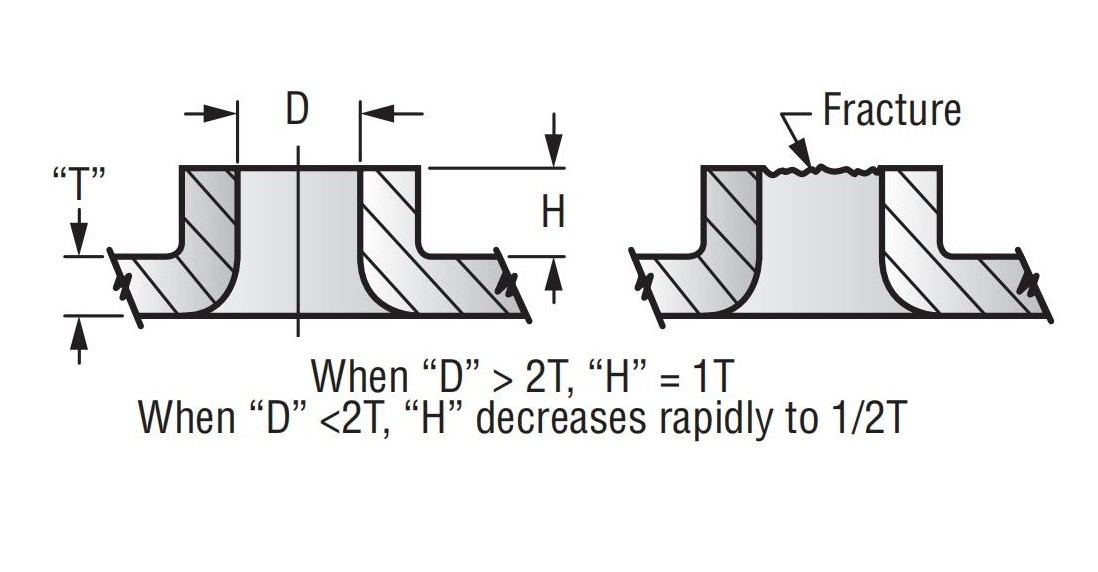

20.0Profile

Regel Faustregel:

- Wann D ≥ 2T, Dann H ≈ 1T

- Wann D < 2T, H sinkt schnell auf ~½T

Extrusionen erhöhen die lokale Dicke für Gewindeschneiden oder erstellen Lagerflächen.

Gestaltungsrichtlinien:

- Maximale Extrusionshöhe (H) ≈ 1× Materialstärke (T)

- H > 1Tverursacht oft Reißen oder Brechen, insbesondere in härteren Materialien

- Extrusionshöhe nimmt mit kleinerem Lochdurchmesser (D) ab

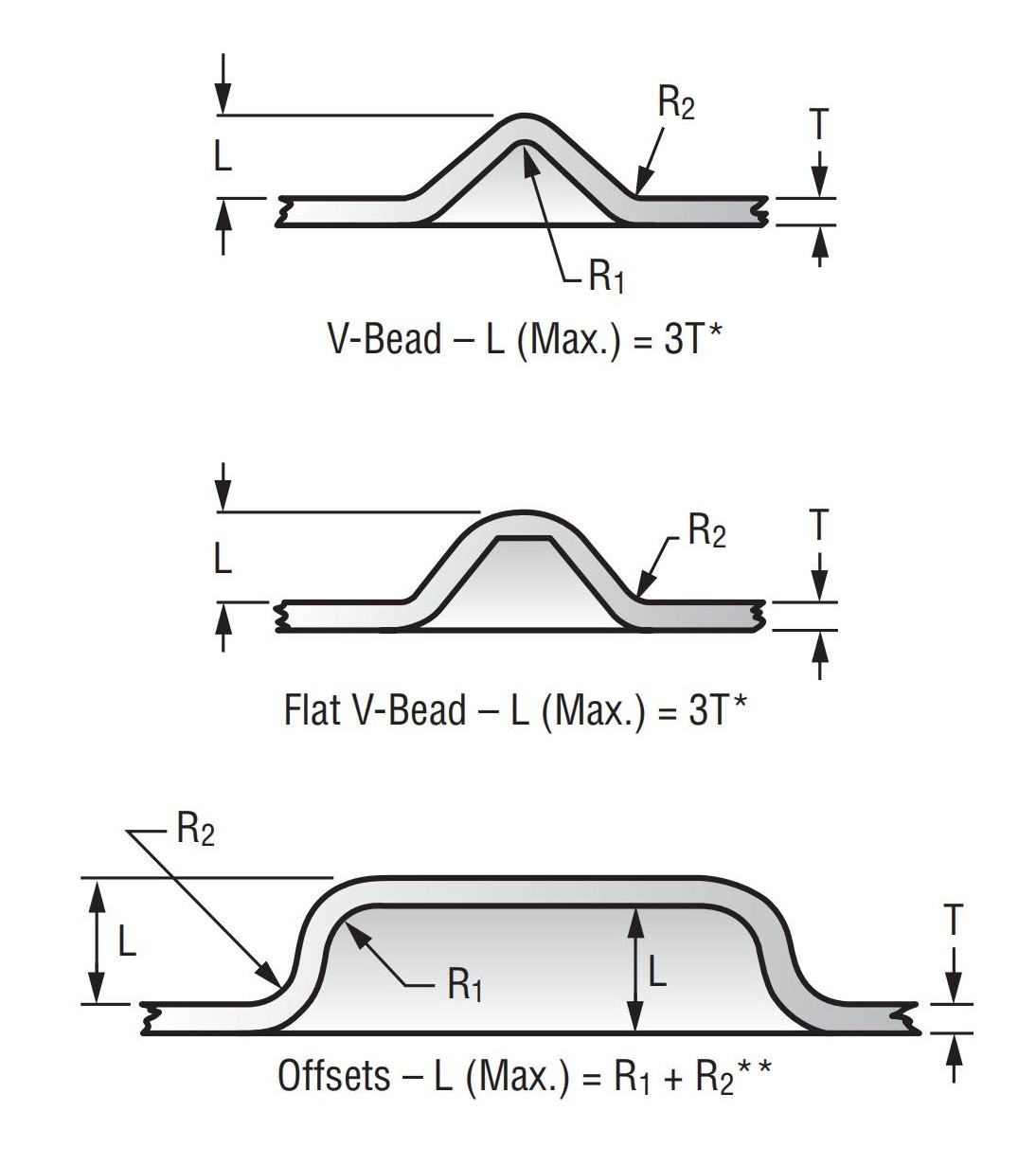

21.0Geprägte Stanzteile

- Max. Prägetiefe (L)sollte folgen:

L ≤ R₁ + R₂ für Offsets - Das Überschreiten von Grenzen führt zu Knacken, Ausschuss, Und erhöhte Kosten

Reduktion Richtlinien (für handelsüblichen Stahl und die meisten Aluminiumlegierungen):

- Reduzieren auf 2T für Prägungen

- Für Offsets reduzieren Sie auf 5 × (R₁ + R₂)

22.0Gratentfernung

- Alle gestanzten Teile haben Grate— scharfes oder ausgefranstes Material entlang der Schnittkanten

- Typische Zulage: Grathöhe ≈ 10% der Materialdicke

- Trommeln oder Schleifen ist Standard, wenn gewünscht und umsetzbar

- Spezielle Kantenbearbeitungen(z. B. Anfasen, Handentgraten) sind erhältlich bei zusätzliche Kosten

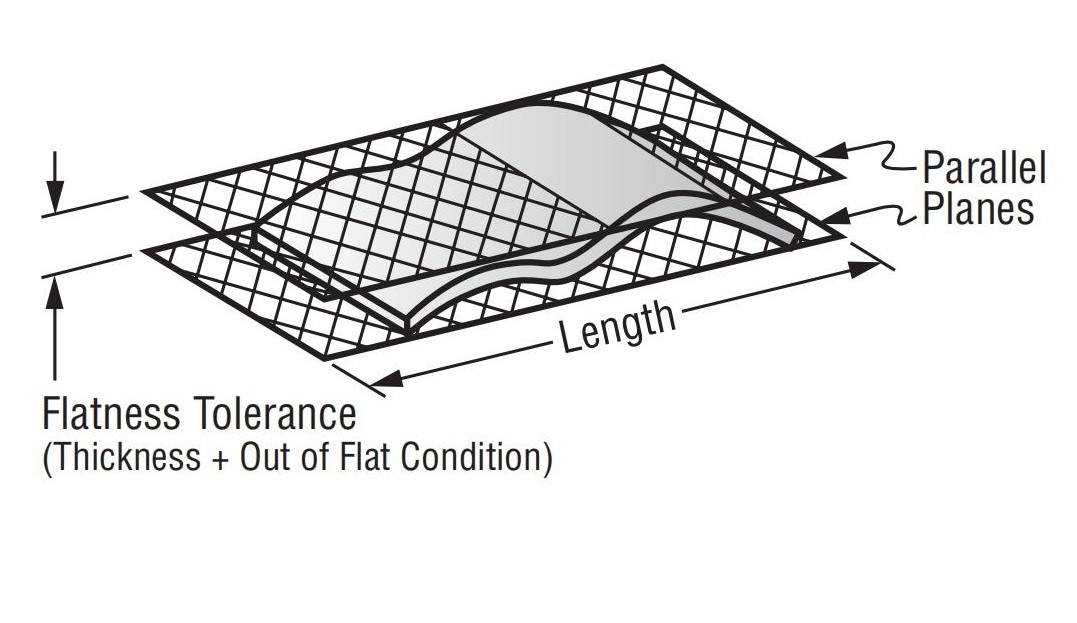

23.0Ebenheit

Kein Stanzverfahren erzeugt eine perfekt ebene Oberfläche. Ebenheitsanforderungen, die die unten aufgeführten Standardtoleranzen überschreiten, erhöhen die Kosten Ihrer Stanzteile erheblich:

Für Oberflächenlängen von 0″ bis 1″: erlauben Sie eine Toleranz von ±0,005″

Bei Längen über 4 Zoll: rechnen Sie mit 0,020 Zoll plus zusätzlich 0,004 Zoll für jeden Zoll zusätzliche Länge

Um eine noch bessere Ebenheit zu erreichen, sind auf Anfrage spezielle Abflachungsvorgänge möglich, die jedoch zusätzliche Kosten verursachen.

24.0Oberflächenbeschaffenheit von Stanzteilen

Matt · Halbglänzend · Hell

Als allgemeine Regel gilt: Je heller die Oberfläche, desto höher die Kosten.

Rohmetalle variieren in der Oberflächenbeschaffenheit. Hellere Oberflächen sind typischerweise mit höheren Grundmaterialkosten verbunden. Darüber hinaus kann der Stanzprozess die Oberflächenbeschaffenheit erheblich verändern. Daher ist es wichtig, die Mindestannehmbare Oberflächenbeschaffenheit um Kosteneinsparungen zu optimieren.

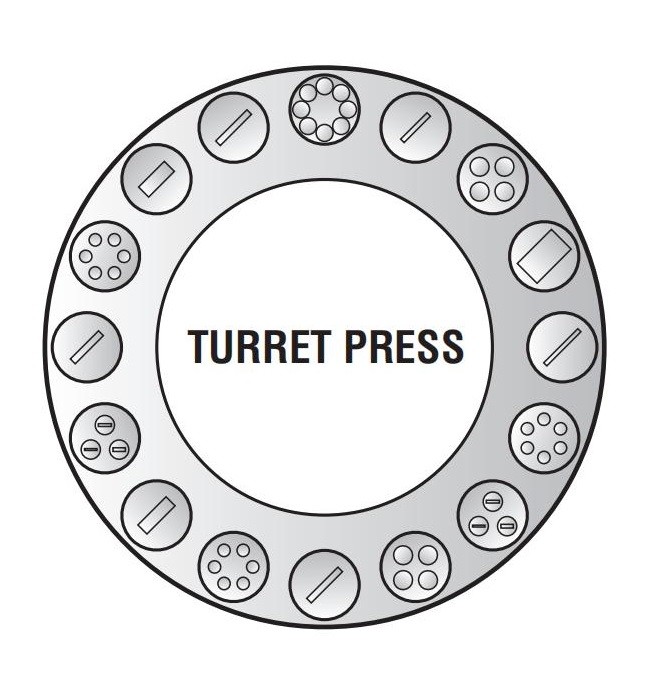

25.0Dimensionierung von Revolverpressen

Für Revolverstanzprojekte bieten detaillierte Teilezeichnungen neben Ihrer Erklärung. Klare Kommunikation und genaue Dokumentation sind der Schlüssel zu einem qualitativ hochwertigen und kostengünstigen Ergebnis. Gehen Sie folgendermaßen vor:

- Festlegen eines festen Startpunkts (Datum)– vorzugsweise in der Mitte einer Bohrung und nicht an einer Kante oder Ecke. Dies beugt Fehlausrichtungen und Verformungen durch das Einspannen vor. Es verbessert außerdem die Genauigkeit, insbesondere bei Materialverjüngung, und vereinfacht die Prüfung durch weniger Referenzpunkte.

- Verwenden einer einzelnen Dimension Vom Bezugspunkt aus wird das allgemeine Layout definiert. Zugehörige Lochmuster sollten relativ zu diesem Ausgangspunkt bemaßt werden, um Funktion und Präzision zu gewährleisten.

- Markieren Sie alle kritischen Dimensionen— alle Maßverhältnisse, die die Funktion des Teils beeinflussen, deutlich angeben.

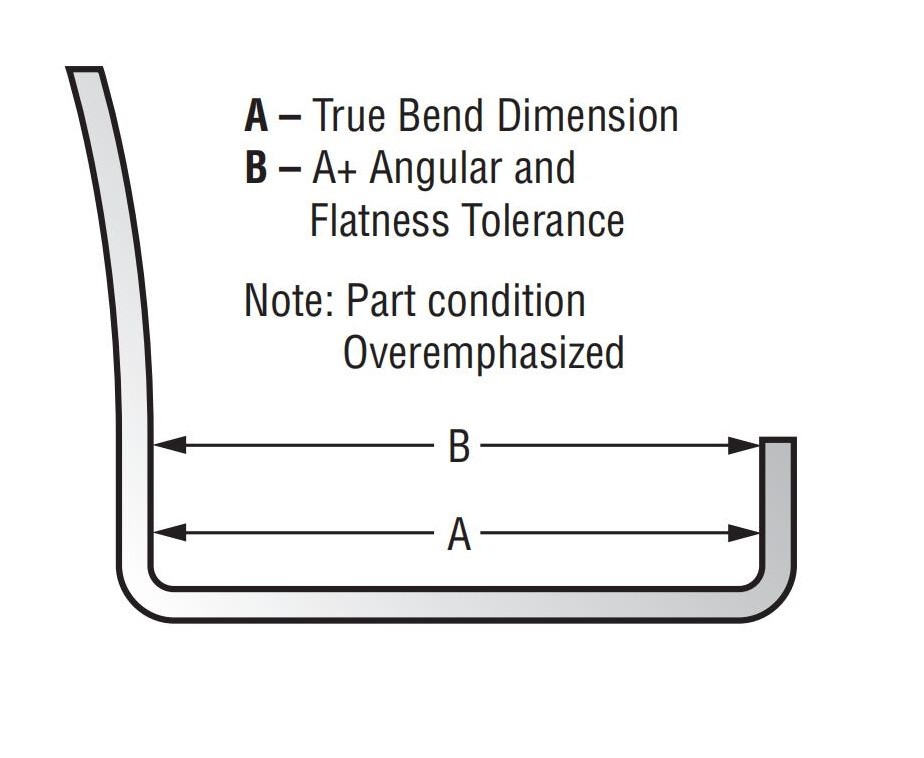

26.0Bewährte Verfahren zur Dimensionierung von Abkantpressen

Schlüssel Richtlinien:

- Messen Sie neben dem Biegeradius.

Dadurch werden Fehler durch Winkel- und Ebenheitsabweichungen reduziert. - Verwenden Sie nach Möglichkeit eine eindirektionale Bemaßung.

Dadurch wird die Toleranzakkumulation während der aufeinanderfolgenden Biegevorgänge minimiert. - Berücksichtigen Sie Maßabweichungen bei jeder Biegung.

Jede Biegung kann zu Abweichungen führen. Um Genauigkeit zu erreichen, sollten diese Abweichungen bei der Teilekonstruktion und -bemaßung berücksichtigt werden. - Sorgen Sie für eine ordnungsgemäße Klemmung bzw. Befestigung.

Dünne Blechteile müssen während der Umformung sicher gehalten werden, um kumulative Toleranzprobleme zu vermeiden. Die richtige Vorrichtung entspricht dem oben gezeigten Standard. - Vermeiden Sie Merkmal-zu-Merkmal-Dimensionen über verschiedene Ebenen hinweg.

Stattdessen beziehen sich die Bemaßungsmerkmale auf eine feste Kante. Dies erfordert zwar möglicherweise den Einsatz spezieller Klemmen oder Messgeräte, liefert aber zuverlässigere Ergebnisse. - Überprüfen Sie die Toleranzen des Schriftfelds sorgfältig.

Allgemeine Toleranzen in der Teilezeichnung können für bestimmte Winkel und Abmessungen zu restriktiv sein. Prüfen Sie immer, ob diese Toleranzen für Ihre Anwendung geeignet sind.

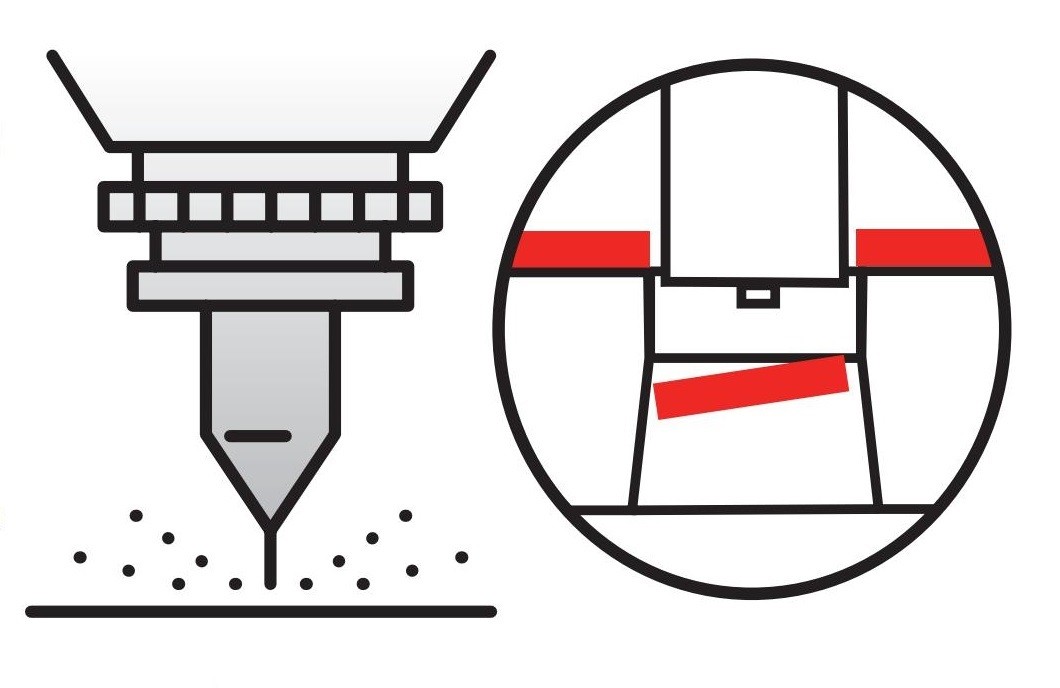

27.0Laserschneiden kombiniert mit Revolverstanzen

Laserschneiden ist zu einem Eckpfeiler der modernen Metallverarbeitung geworden, insbesondere als kleine Produktionsläufe, schnelle Abwicklung, Und Just-in-Time-Fertigung werden zunehmend zum Standard. Moderne Lasersysteme sind darauf ausgelegt, diese Anforderungen mit hoher Geschwindigkeit und Präzision zu erfüllen.

Integration mit Revolverstanzen:

Laser- und Revolverstanztechnologien können entweder verwendet werden:

- Unabhängig, als eigenständige Maschinen oder

- Zusammen, in integrierten Laser-Turm-Kombinationssysteme

Diese Systeme ermöglichen den Herstellern:

- Erreichen komplexe Lochmuster Und unregelmäßige Profilschnitte

- Pflegen hohe Präzision Und schnelle Verarbeitungsgeschwindigkeiten

Vor der Kombination von Stanz- und Laserschneidprozessen ist Folgendes wichtig:

- Bewerten Sie die Maschinenfunktionen für Ihre spezifischen Projektanforderungen

- Stellen Sie sicher, dass das Gerät beide Operationen effizient zur Herstellung präziser und kostengünstiger Teile

- Laser-Turret-Kombimaschine

Ideal für vielseitige, schnelle und hochpräzise Vorgänge, die sowohl Schneiden als auch Stanzen umfassen.

28.0Entwerfen von Teilen für die Laserbearbeitung

Minimum Besonderheit Größe

Im Gegensatz zu StanzpressenBeim Laserschneiden gelten hinsichtlich der Mindestlochgröße oder des Abstands zwischen den Merkmalen nicht dieselben Einschränkungen.

- Ein typischer Laserstrahl hat eine fokussierte Punktgröße von ca. 0,2 mm (0,10 Zoll)

- Es können Merkmale mit einem Radius von nur 0,76 mm (0,30 Zoll)

Rand Verjüngung Genauigkeit

Der Laser ist am präzisesten bei der Strahleintrittspunkt, wo das Loch etwas kleiner ist. Die Ausstiegspunkt weist aufgrund der Kantenverjüngung typischerweise einen geringfügig größeren Durchmesser auf.

- Dieser Randzustand ähnelt dem von durchbohrten oder gescherten Oberflächen

- A sekundärer Endbearbeitungsvorgang kann je nach Anwendung erforderlich sein

- Betrachten Sie die Funktionsseite des Teils bei der Auswahl der zu laserschneidenden Oberfläche

Mikro Registerkarten

Mikrolaschen sind kleine, ungeschnittene Abschnitte, die dazu dienen, Teile während des Schneidens an Ort und Stelle zu halten, wodurch ein Verschieben verhindert und Verzerrungen reduziert werden.

- Typische Tabulatorgröße: 25 mm bis 5 mm

- Es ist nur minimale Kraft zum Entfernen erforderlich, sodass häufig keine zusätzliche Nachbearbeitung erforderlich ist.

- Nützlich in Anwendungen wie eng beieinander liegende Lüftungsöffnungen Und feine interne Funktionen

Hitze-Betroffen Zone (HAZ)

Beim Laserschneiden entsteht intensive, lokal begrenzte Hitze, die das Metall schmilzt und verdampft. Die Ausdehnung der Wärmeeinflusszone hängt von der Materialart Und Dicke.

- Wärmebehandelte Materialien kann werden einsatzgehärtet im Lasercut-Bereich

- Dies kann zu Herausforderungen führen für Sekundäroperationen wie Reiben oder Senken

- Jedoch, gezieltes Einsatzhärten per Laser kann genutzt werden, um Verschleißfestigkeit Und Langlebigkeit der Komponenten

Toleranz Akkumulation

Wie bei jedem Herstellungsprozess – Stanzen, Schneiden oder Biegen – unterliegen laserbearbeitete Teile kumulative Toleranzen.

- Es ist wichtig, kritische Dimensionen identifizieren und kommunizieren während der Entwurfsphase

- Die Priorisierung funktionaler Toleranzen trägt dazu bei, hochwertig, kosteneffizient Ergebnisse

Notiz:

Die Laserbearbeitung eignet sich ideal für die Prototypenentwicklung, Kleinserienproduktion und komplexe Geometrien – der Schlüssel zur Maximierung ihrer Vorteile ist jedoch die richtige Designkommunikation.