- 1.0Kerndefinition und Merkmale des Kaltschmiedens

- 2.0Funktionsprinzip des Kaltschmiedens

- 3.0Vorteile und Grenzen des Kaltschmiedens

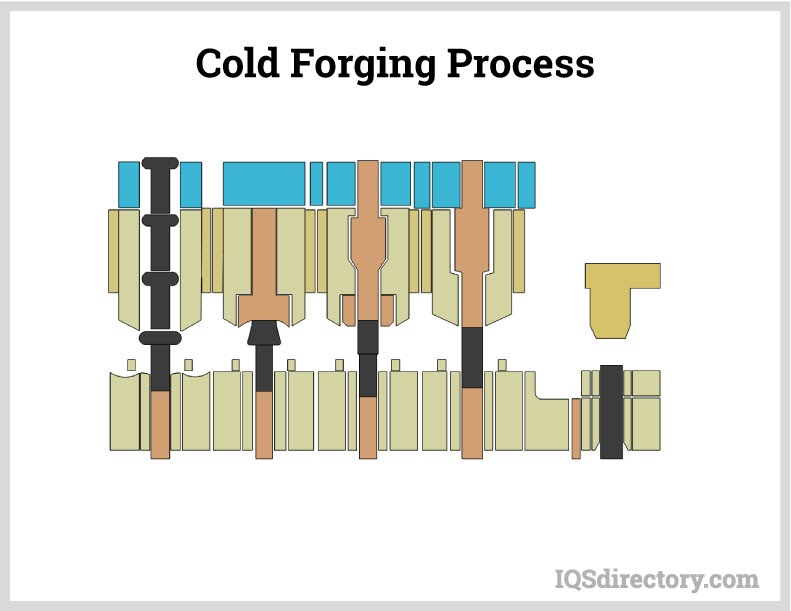

- 4.0Acht Kernprozesse der Kaltumformung und ihre industriellen Anwendungen

- 5.0Schmierstoffauswahl als kritischer Unterstützungsprozess beim Kaltschmieden

- 6.0Typische Anwendungen des Kaltschmiedens

- 7.0Hauptunterschiede zwischen Kaltschmieden und Warmschmieden

- 8.0Schlüsseltechnologien in der Kaltumformung

- 9.0Kaltschmiedeprozess: Häufig gestellte Fragen (FAQ)

Schmieden ist ein Fertigungsverfahren, bei dem Druckkräfte auf ein massives Metallwerkstück ausgeübt werden, wodurch es plastisch verformt und in die gewünschte Form gebracht wird. Im Gegensatz zum Gießen (Gießen von geschmolzenem Metall) oder zur spanenden Bearbeitung (Abtragen von Material) verfeinert das Schmieden die Kornstruktur des Metalls während des Fließens. Dies führt zu gleichmäßigeren mechanischen Eigenschaften und höherer Festigkeit – oft besser als bei gegossenen oder bearbeiteten Komponenten aus demselben Material.

Basierend auf der Verarbeitungstemperatur wird das Schmieden im Allgemeinen in drei Kategorien unterteilt:

- Kaltschmieden:Wird bei Raumtemperatur bis zur unteren Grenze der Rekristallisationstemperatur des Metalls durchgeführt (keine Hochtemperaturerhitzung).

- Warmschmieden:Wird über Raumtemperatur, aber unterhalb der Rekristallisationstemperatur (typischerweise 300–800 °C) durchgeführt, um Genauigkeit und Verformungsaufwand auszugleichen.

- Warmschmieden:Wird oberhalb der Rekristallisationstemperatur des Metalls durchgeführt (z. B. Stahl 800–1250 °C, Kupferlegierungen 700–800 °C).

1.0Kerndefinition und Merkmale des Kaltschmiedens

Kaltschmieden, auch Kaltumformen genannt, ist ein Präzisionsumformungsprozess, der bei Raumtemperatur oder unterhalb der Rekristallisationsschwelle (z. B. Stahl < 400 °C, Aluminium 100–200 °C, Kupfer 200–300 °C) durchgeführt wird. Unter hohem Druck aus einem Gesenk (typischerweise 500–2000 MPa) fließt das Metall plastisch, wodurch Bauteile der gewünschten Form und Größe mit geringem bis gar keinem Materialabtrag entstehen. Der Prozess basiert auf plastischer Verformung bei niedrigen Temperaturen, um nahezu endkonturnahe Ergebnisse zu erzielen.

Zu den wichtigsten Merkmalen gehören:

- Definierter Temperaturbereich:Eine Hochtemperaturerhitzung ist nicht erforderlich; die Formgebung erfolgt bei Raumtemperatur oder nahe Raumtemperatur. Durch Reibung kann die Metalltemperatur leicht auf 250–300 °C ansteigen, bleibt aber unterhalb der Rekristallisationsgrenze.

- Hochdruckverformung:Mechanische oder hydraulische Pressen üben axiale oder radiale Kräfte aus und zwingen die Atome, sich entlang der Formkavität neu auszurichten. Der Prozess folgt dem Prinzip der Volumenkonstanz (minimaler Masse- oder Volumenverlust).

- Hohe Genauigkeit und feine Oberflächengüte:Die Maßgenauigkeit kann IT6–IT9 erreichen (Toleranzen ±0,01–±0,1 mm). Die Oberflächenrauheit kann bis zu Ra 0,4–3,2 μm betragen, wodurch die Notwendigkeit einer Nachbearbeitung wie Bohren oder Schleifen oft entfällt oder minimiert wird.

- Hohe Materialausnutzung:Die Materialausnutzungsraten erreichen 85–95% und liegen damit weit über der herkömmlichen Bearbeitung (50–70%), wodurch der Ausschuss erheblich reduziert wird.

2.0Funktionsprinzip des Kaltschmiedens

Das Wesentliche beim Kaltschmieden ist das plastische Fließen von Metallen bei niedrigen Temperaturen. Der Prozess umfasst typischerweise drei Hauptphasen:

- Knüppelvorbereitung:

- Rohstoff:Wählen Sie duktile Metalle wie Walzdraht oder Stangenmaterial (üblicherweise kohlenstoffarmer Stahl, Aluminium oder Kupferlegierungen) und schneiden Sie diese in Blöcke mit fester Länge.

- Oberflächenbehandlung:Wenden Sie bei Bedarf Behandlungen an, beispielsweise Phosphatieren und Seifen für Stahl oder Festschmierstoffbeschichtungen für Aluminium – um den Reibungskoeffizienten zwischen Metall und Matrize zu reduzieren (unter 0,05). Dies minimiert den Matrizenverschleiß und verbessert den Metallfluss.

- Matrizenpressen:

- Legen Sie den Block in eine präzise konstruierte Matrizenhöhle und wenden Sie mithilfe einer mechanischen oder hydraulischen Presse hohen Druck an.

- Das Metall füllt nach und nach den Hohlraum der Form und verwandelt sich von einem Block in ein nahezu fertig geformtes Teil.

- Bei komplexen Bauteilen sind mehrere Umformungsschritte (z. B. Vorschmieden → Fertigschmieden) erforderlich. Dadurch wird eine übermäßige Verformung in einem Schritt (im Allgemeinen begrenzt auf ≤50%) vermieden, die sonst zu Rissbildung führen könnte.

- Nachbearbeitung:

- Stressabbau:Kaltschmieden führt zu Kaltverfestigung (erhöhte Festigkeit und Härte, aber verringerte Duktilität). Einige Teile müssen bei niedriger Temperatur geglüht werden (z. B. Stahl, der auf 200–300 °C erhitzt wird), um die Plastizität wiederherzustellen.

- Endbearbeitung:Bei Komponenten mit extrem engen Toleranzen können zusätzliche Feinpress-, Polier- oder andere Sekundärprozesse angewendet werden, um die Maßgenauigkeit und Oberflächenqualität weiter zu verbessern.

Empfohlene Lektüre:Schmiedeprozess erklärt: Arten und Techniken

3.0Vorteile und Grenzen des Kaltschmiedens

Die Stärken und Schwächen des Kaltschmiedens hängen direkt mit seinen Umformungseigenschaften bei niedrigen Temperaturen zusammen. Der Vergleich sieht wie folgt aus:

| Aspekt | Vorteile | Einschränkungen |

| Werkstückeigenschaften | Durch Kaltverfestigung werden Festigkeit und Härte um 15–30 % erhöht (z. B. bei kaltgeschmiedetem Stahl); die Mikrostruktur ist dicht und gleichmäßig. | Reduzierte Duktilität, Risiko innerer Spannungen; Glühen kann erforderlich sein. |

| Genauigkeit und Oberflächenqualität | Hohe Maßgenauigkeit (IT6–IT9) und glatte Oberflächenbeschaffenheit (Ra 0,4–3,2 μm). | Erfordert äußerst präzise Matrizen (CNC-Bearbeitung), was zu hohen Werkzeugkosten im Vorfeld führt. |

| Material- und Energieeffizienz | Materialausnutzung von 85–95%; keine Hochtemperaturerhitzung; Energieverbrauch nur 1/5–1/10 des Warmschmiedens. | Beschränkt auf duktile Metalle (kohlenstoffarmer Stahl, Aluminium, Kupfer usw.); spröde Metalle wie Gusseisen sind ungeeignet. |

| Produktionseffizienz | Ideal für die Massenproduktion; jeder Pressenhub kann ein Teil mit kurzen Zykluszeiten produzieren. | Komplexe Teile erfordern möglicherweise mehrere Formungsschritte, was die Prozesskosten erhöht. |

| Die Life | – | Matrizen sind extremen Drücken (bis zu 2000 MPa) ausgesetzt und verschleißen schnell; die typische Lebensdauer liegt in der Größenordnung von Zehntausenden von Zyklen. |

4.0Acht Kernprozesse der Kaltumformung und ihre industriellen Anwendungen

Mit der Weiterentwicklung der Metallumformungstechnologien hat sich das Kaltschmieden zu mehreren Spezialverfahren entwickelt. Jedes dieser Verfahren ist für spezifische Umformungsanforderungen optimiert, mit dem gemeinsamen Ziel, eine hocheffiziente Produktion mit minimaler oder gar keiner Nachbearbeitung zu erreichen.

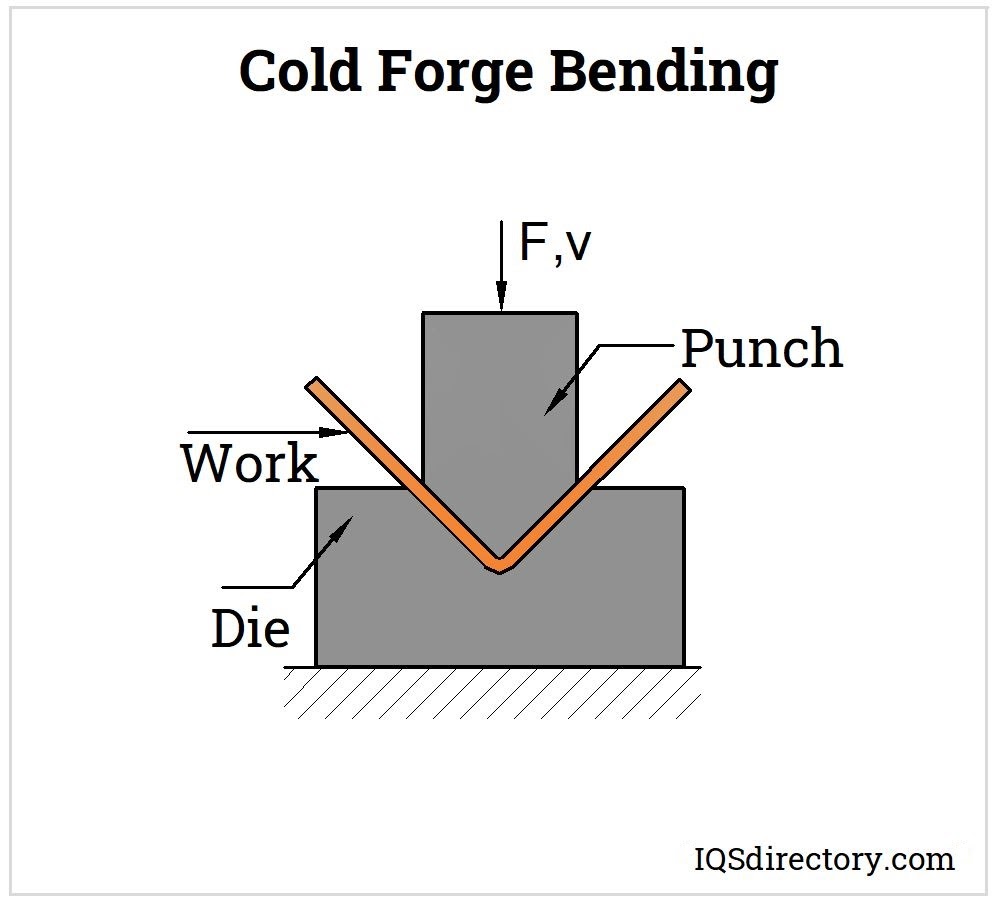

Biegen:

- Prinzip:Eine Presse und ein Gesenk drücken das Werkstück gegen ein Formwerkzeug (manchmal auch als „Pyramidenwalzen“ bezeichnet) und erzeugen so eine Verformung entlang einer einzigen Achse, um den erforderlichen Winkel zu erreichen.

- Merkmale:Einfach zu bedienen, oft verwendet als Vorbehandlungsschritt zur Vorbereitung der nachfolgenden Schmiedeschritte.

- Notiz:Durch Reibung kann es zu leichten Temperaturanstiegen kommen. Um die Hitze zu kontrollieren und ein Festkleben zu verhindern, sind Schmiermittel erforderlich.

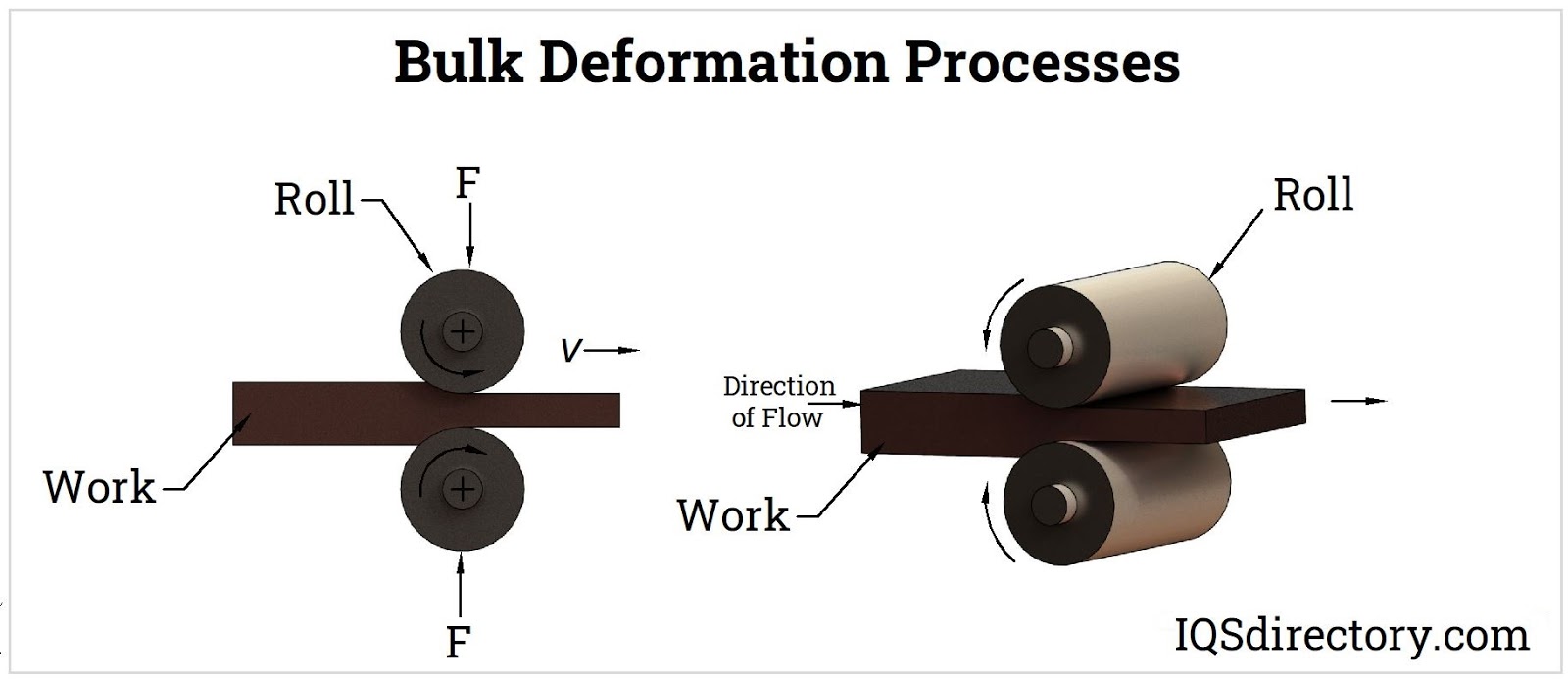

Kaltwalzen:

- Prinzip:Ein Block wird zwischen rotierenden Walzen hindurchgeführt. Durch die Reibung zwischen Walzen und Block entstehen Druckspannungen, die eine plastische Verformung verursachen.

- Merkmale:Klassifiziert als Massenverformungsprozess, wodurch eine gleichmäßige Verformung entsteht. Wird häufig für die Massenproduktion von Stahlblechen und -drähten verwendet und verbessert gleichzeitig die Oberflächenbeschaffenheit.

- Anwendungen:Geeignet für lange band- oder blechförmige Schmiedeprodukte, die später geschnitten oder weiterverformt werden können.

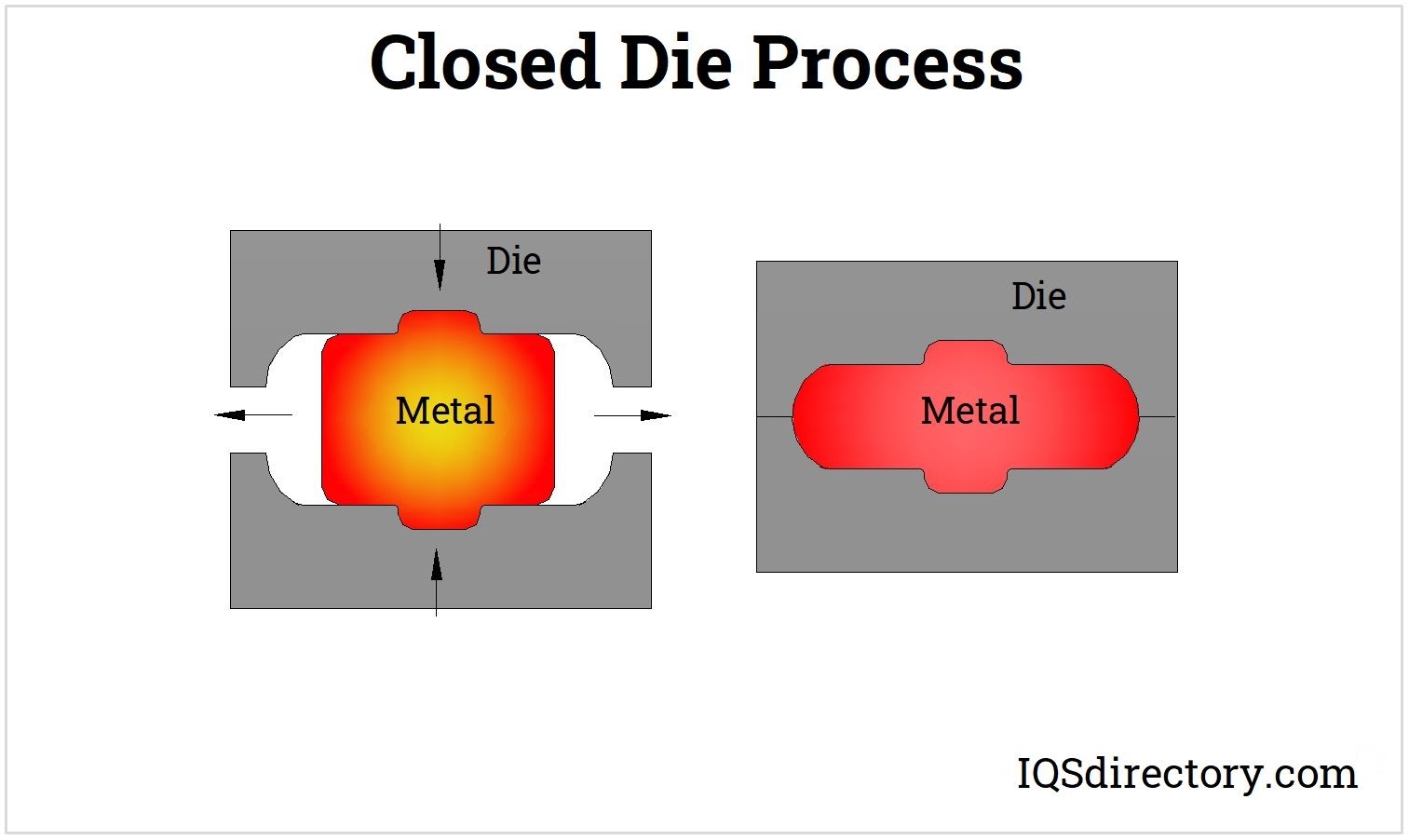

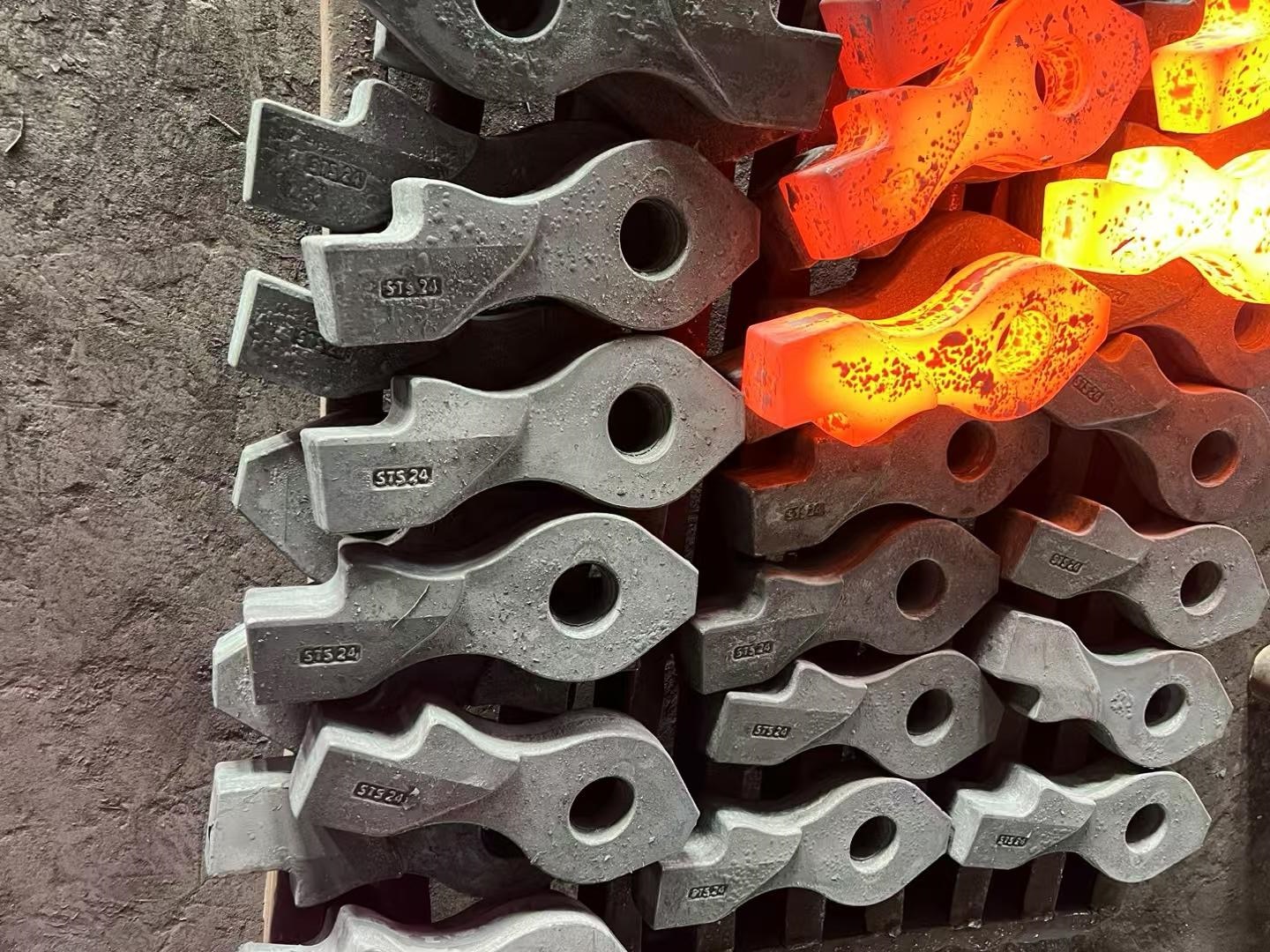

Gesenkschmieden (Gesenkschmieden):

- Prinzip:Ein Werkstück wird zwischen zwei Gesenke mit vorgestanzten Hohlräumen gelegt. Durch aufeinanderfolgende mechanische Schläge (z. B. Fallhammerschmieden) wird das Metall zum Fließen gebracht und füllt den Hohlraum vollständig aus.

- Merkmale:Hohe Formgenauigkeit, ermöglicht die Herstellung komplexer Geometrien (mit Rillen, Vorsprüngen usw.) in einem oder mehreren Schlägen.

- Anwendungen:Massenproduktion von kleinen bis mittelpräzisen Teilen wie Zahnradrohlingen und Schraubenköpfen.

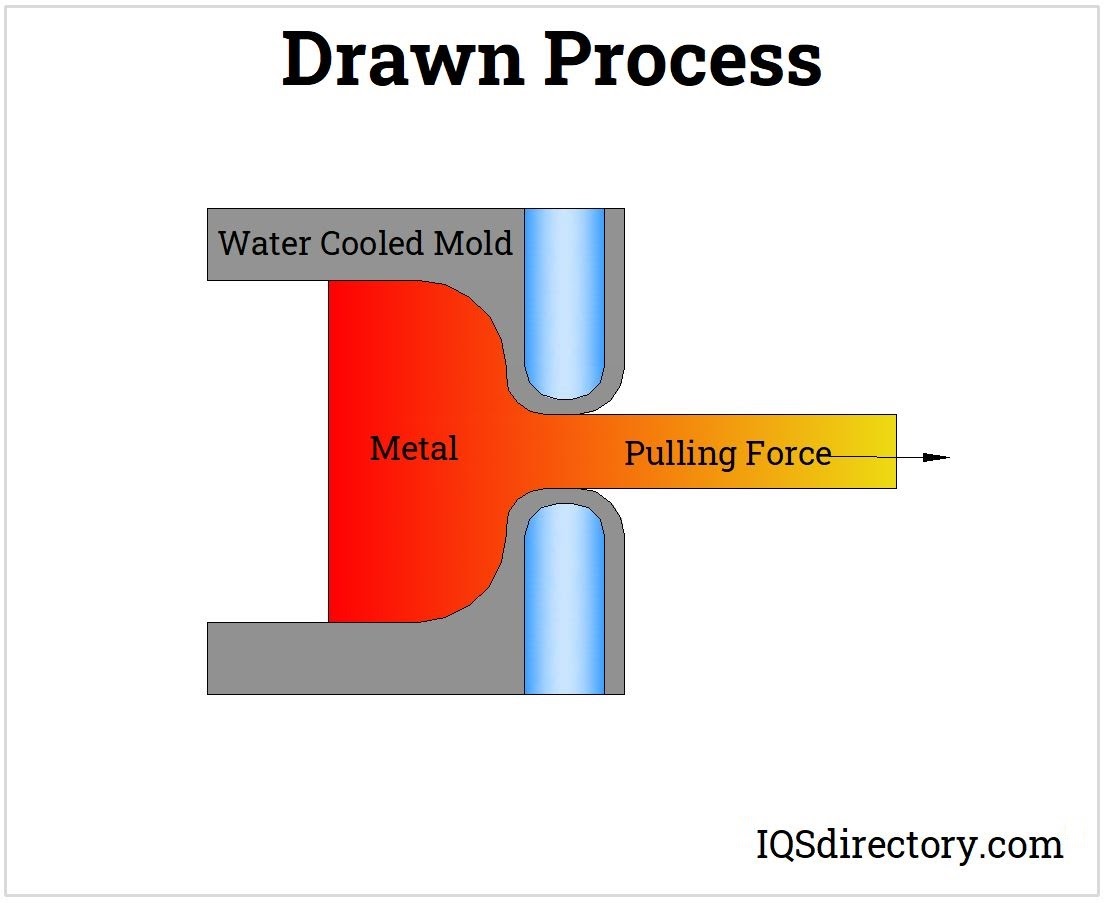

Ziehen (Draht-/Rohrziehen):

- Prinzip:Durch die Zugkraft wird der Block (Draht oder Rohr) durch eine Matrize mit einer definierten Öffnung gezogen, wodurch sein Querschnitt verringert und seine Länge vergrößert wird.

- Merkmale:Engere Maßtoleranzen im Vergleich zum Walzen; erzeugt eine hervorragende Oberflächengüte; ideal für schlanke Bauteile.

- Hauptvorteil:Die fertigen Teile weisen eine hohe Geradheit auf, sodass keine zusätzlichen Richtvorgänge erforderlich sind.

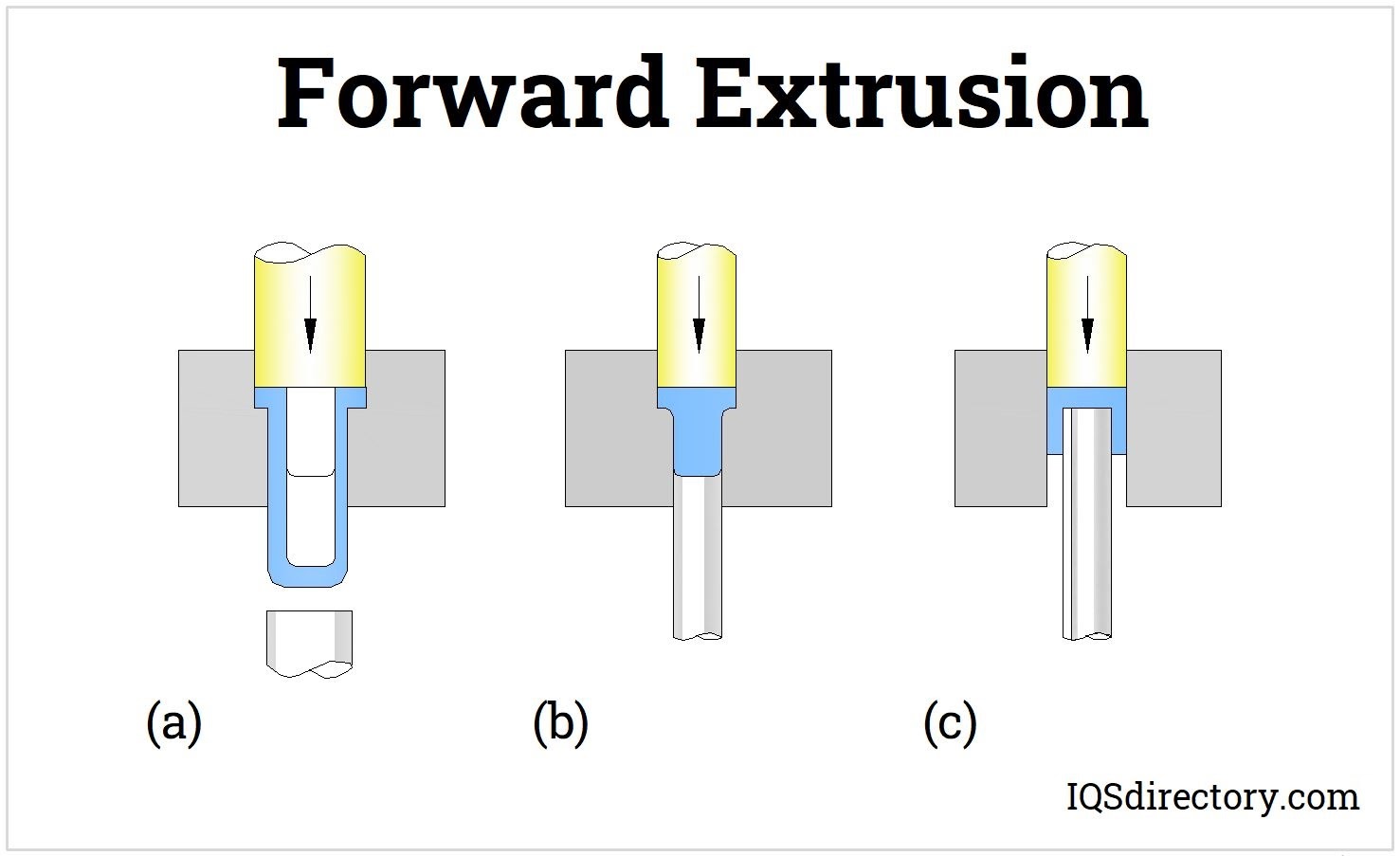

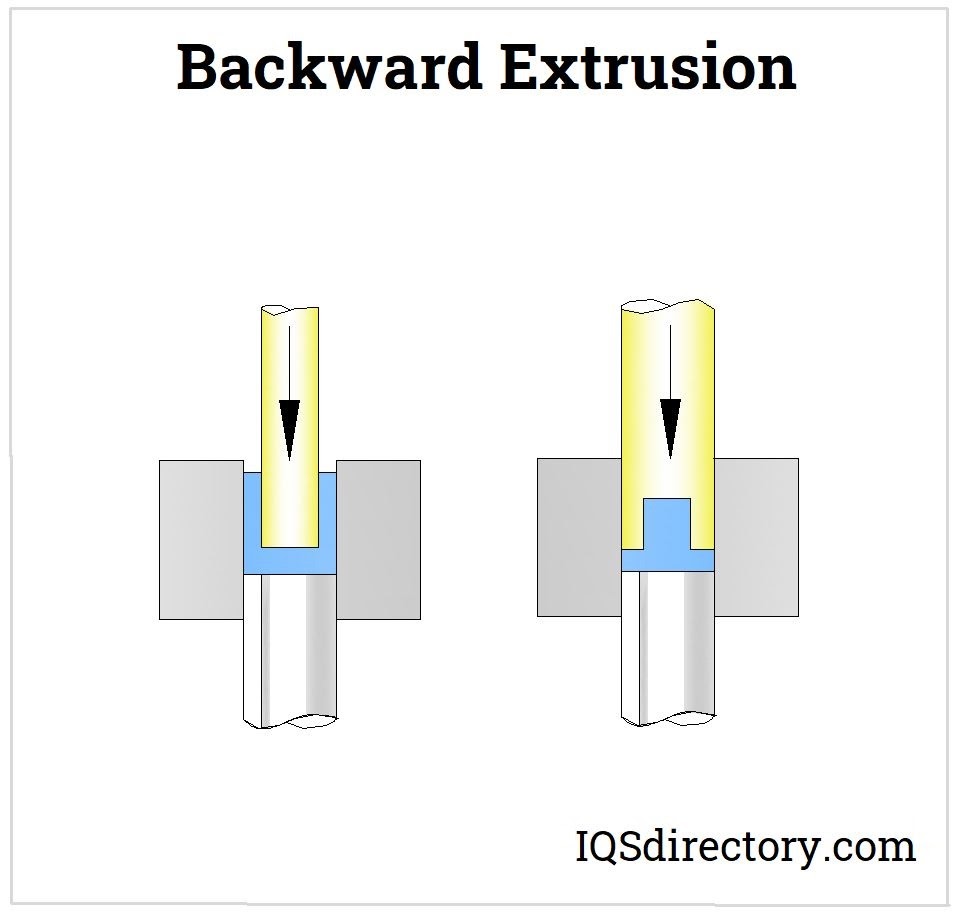

Extrusion:

- Prinzip:Ein Block wird extrem hohen Drücken (bis zu 20.000 kN oder ~2007 Tonnen) ausgesetzt, wodurch Metall durch eine Matrizenöffnung gepresst wird, um ein Teilprofil zu formen, das später auf Länge geschnitten wird.

- Untertypen:

- Vorwärtsextrusion:Metall fließt in die gleiche Richtung wie der ausgeübte Druck; geeignet für massive lange Teile (z. B. Wellen).

- Rückwärtsextrusion:Metall fließt entgegen der Richtung des ausgeübten Drucks; wird für Teile mit dickeren Böden verwendet, wie etwa Lagerhülsen oder -becher.

- Seitliche Extrusion:Der Druck wird senkrecht zur Hauptachse ausgeübt, wodurch sekundäre Merkmale wie seitliche Löcher oder Rippen hinzugefügt werden.

- Anwendungen:Effizient zum Formen komplexer Querschnittskomponenten wie mehrzahniger Zahnräder und Hohlrohre.

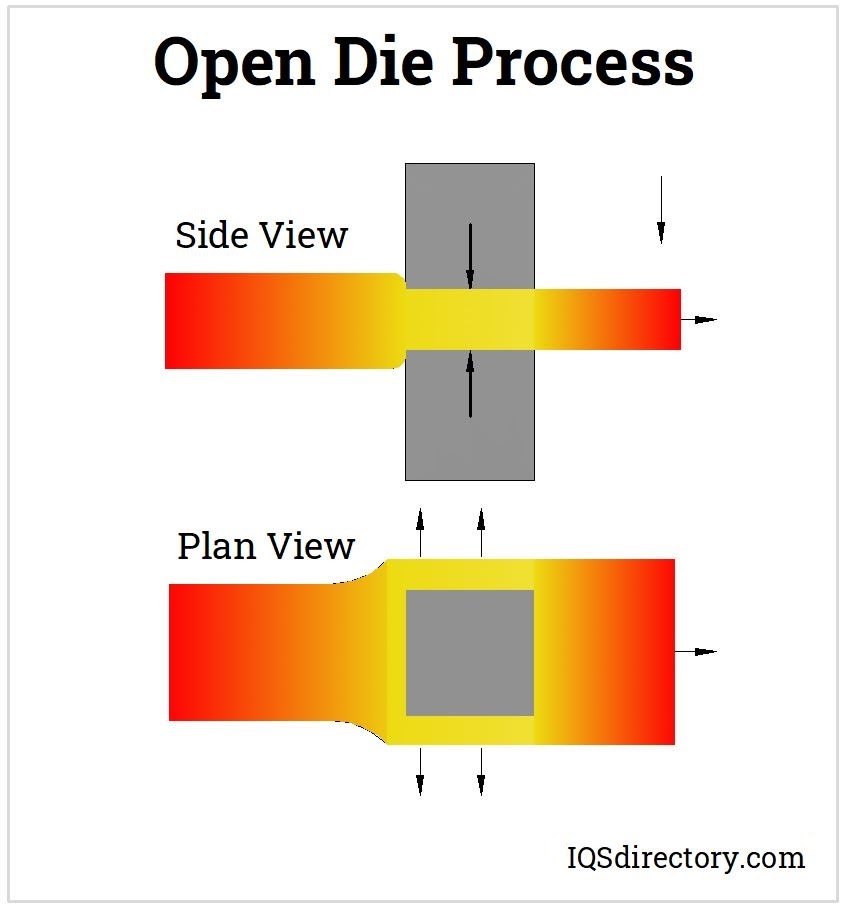

Freiformschmieden:

- Prinzip:Flache Matrizen ohne vorgestanzte Hohlräume verformen das Werkstück durch mehrere Durchgänge und Neupositionierungen allmählich.

- Merkmale:Hohe Flexibilität, geeignet für die Herstellung von Komponenten unterschiedlicher Formen und Größen, insbesondere großer Teile, die strukturelle Integrität erfordern.

- Sondervariante:Bei Stauch-/Kalibrierprozessen wird zur Maßkalibrierung (z. B. Anpassung des Flanschdurchmessers) eine konzentrierte Kraft über kurze Distanzen angewendet.

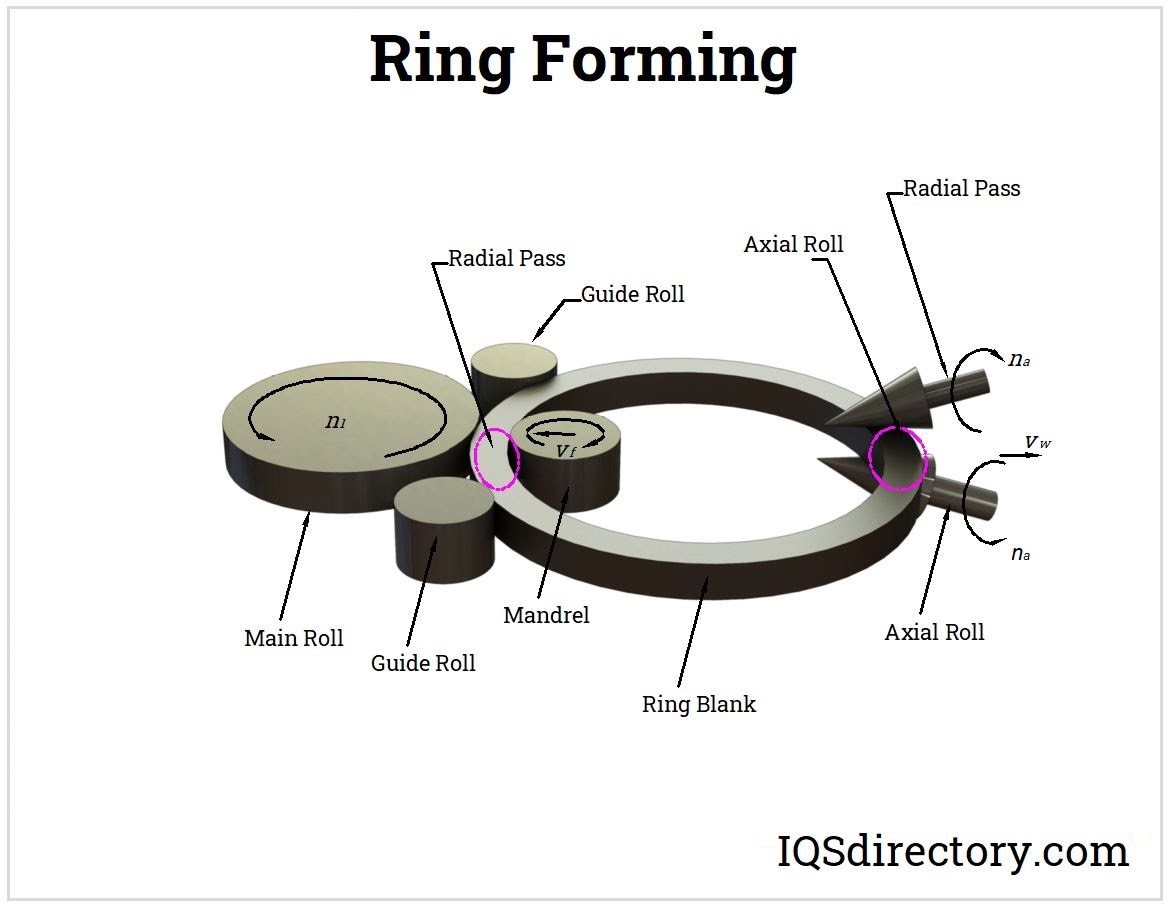

Ringwalzen:

- Prinzip:Ein Vorformling mit einem zentralen Loch (ringförmig) wird einer Kombination aus Rotations- und Druckkräften ausgesetzt, wodurch der Außendurchmesser erweitert und die Innenbohrung geformt wird, um einen nahtlosen Ring zu erzeugen.

- Merkmale:Die Ringe zeichnen sich durch hohe Maßgenauigkeit, gleichmäßige Festigkeit und keine Schweißfehler aus, sodass sie radialen und axialen Belastungen standhalten können.

- Anwendungen:Lagerringe, Flansche, Zahnkränze und andere runde Präzisionskomponenten (z. B. Laufringe für Windturbinenlager).

Radialschmieden (Stauchen):

- Prinzip:Durch den Einsatz von Matrizen oder Hämmern wird gezielter Druck ausgeübt, um eine präzise Passung zwischen den Teilen zu gewährleisten. Der Prozess ist hochgradig automatisiert und zuverlässig.

- Untertypen:

- Rohrschmieden:Ähnlich wie beim Extrudieren werden Knüppel in Matrizen gepresst, um rohrförmige Teile wie Hydraulikarmaturen herzustellen.

- Radiales Stauchen:Mehrere Hämmer (zwei oder mehr) komprimieren das Werkstück radial, verfeinern Durchmesser oder bilden Stufen an Wellen und Stangen.

- Anwendungen:Wird für Baugruppen verwendet, die präzise Passflächen erfordern, wie z. B. Motorwellen und Rotorverbindungen.

5.0Schmierstoffauswahl als kritischer Unterstützungsprozess beim Kaltschmieden

Obwohl Kaltschmieden bei Raumtemperatur erfolgt, entsteht bei Vorgängen wie Biegen und Extrudieren Reibungswärme. Schmiermittel sind daher unerlässlich, um die Prozessstabilität zu gewährleisten, Defekte zu vermeiden und die Lebensdauer der Form zu verlängern.

- Funktionen:Reduzieren Sie Formfehler, minimieren Sie das Festkleben und verbessern Sie die Lebensdauer des Werkzeugs.

- Gängige Typen:

- Chemische Beschichtungen:Zinkphosphat, Phosphat, Calciumaluminat, Aluminiumfluorid (geeignet für Stahl und Aluminium, bildet eine schützende, verschleißfeste Schicht).

- Polymer-/Festschmierstoffe:Verschiedene Polymerbeschichtungen, Graphitschmiermittel und graphitfreie Typen (Graphit bietet eine starke Schmierung; graphitfreie Beschichtungen werden für Anwendungen mit hohen Sauberkeitsanforderungen wie elektronische Teile bevorzugt).

- Auswahlgrundsätze:Muss auf die Metallart (z. B. wird bei Stahl Phosphatierung verwendet; bei Aluminium werden Festschmierstoffe verwendet) und den Prozesstyp (z. B. erfordert das Extrudieren hochdruckbeständige Schmierstoffe, das Ziehen reibungsarme Schmierstoffe) zugeschnitten sein. Komplexe Prozesse erfordern möglicherweise kundenspezifische Schmierstoffformulierungen.

6.0Typische Anwendungen des Kaltschmiedens

Dank seiner Präzision, Effizienz und Materialersparnis wird Kaltschmieden häufig in Branchen eingesetzt, in denen Komponenten hohe Anforderungen an Genauigkeit und Festigkeit erfüllen müssen. Allein in der Automobilindustrie werden über 601.000 Tonnen kaltgeschmiedete Teile hergestellt.

| Industrie | Typische Anwendungen |

| Automobilindustrie | Motorventilstößel, Getriebezahnräder, Achsverzahnungen, hochfeste Schrauben und Muttern, Lagerringe |

| Elektronik & Elektrik | Anschlussstifte, Relaiskontakte, Motorrotorkerne, Aluminium-Smartphonerahmen |

| Maschinenbau | Hydraulikventilschieber, Ölpumpenkolben, Hartmetall-Werkzeughalter |

| Handwerkzeuge | Schraubenschlüssel- und Schraubendreherköpfe (nur Polieren erforderlich), Kettenrollen |

| Schweres Gerät | Lagerringe für Windkraftanlagen, Stützbasen für große Maschinen (hergestellt durch Freiform- oder Ringschmieden) |

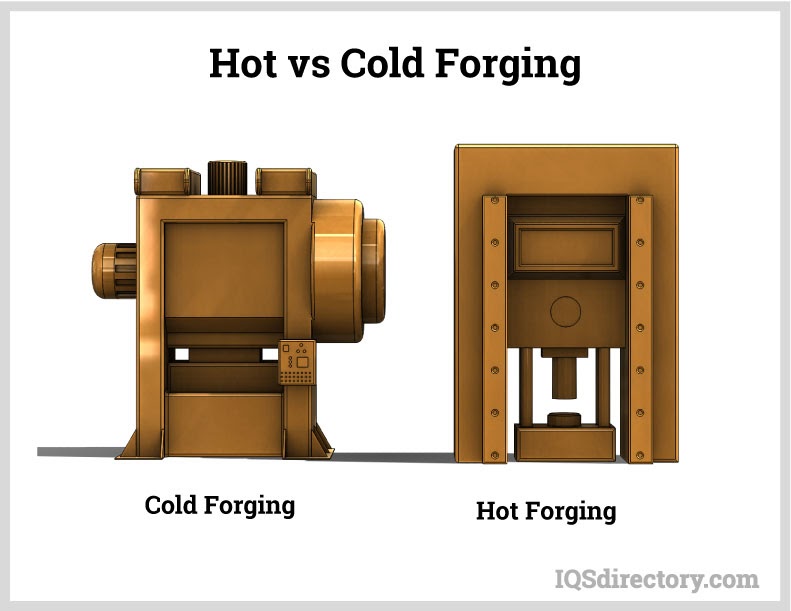

7.0Hauptunterschiede zwischen Kaltschmieden und Warmschmieden

Kalt- und Warmschmieden unterscheiden sich grundlegend hinsichtlich der Verarbeitungstemperatur, der Verformungseigenschaften, der erreichbaren Genauigkeit und der geeigneten Anwendungen. Der Vergleich ist wie folgt:

| Kategorie | Kaltschmieden | Warmschmieden |

| Verarbeitungstemperatur | Raumtemperatur bis zur Rekristallisationsschwelle (typischerweise <400°C) | Über der Rekristallisationstemperatur (Stahl 800–1250 °C, Kupfer 700–800 °C) |

| Metallplastizität | Geringere Plastizität; erfordert hohen Druck und Schmierung zur Verformung | Hohe Plastizität; geringerer Widerstand gegen Verformung, wodurch große Reduzierungen möglich sind |

| Werkstückgenauigkeit | Hoch (IT6–IT9); glatte Oberflächenbeschaffenheit (Ra 0,4–3,2 μm) | Niedriger (IT10–IT13); rauere Oberflächen, die normalerweise eine Nachbearbeitung erfordern |

| Mechanische Eigenschaften | Höhere Festigkeit und Härte, leicht reduzierte Zähigkeit | Geringere Festigkeit, aber bessere Zähigkeit; gleichmäßige Mikrostruktur nach der Warmumformung |

| Die Anforderungen | Hochfester Werkzeugstahl (z. B. Cr12MoV) mit Härte HRC 58–62 | Hitzebeständiger Werkzeugstahl; geringere Reibung, aber anfällig für Oxidation |

| Die Life | Kürzer, aufgrund von hohem Druck und Verschleiß | Länger, da die Reibung bei höheren Temperaturen geringer ist |

| Passende Teile | Kleine bis mittelgroße, präzise und hochfeste Bauteile (Schrauben, Zahnräder) | Große, komplexe Teile mit geringeren Genauigkeitsanforderungen (Kurbelwellen, Pleuelstangen) |

8.0Schlüsseltechnologien in der Kaltumformung

Die erfolgreiche Umsetzung des Kaltschmiedens beruht auf drei Kerntechnologien, die die Teilequalität und die Produktionseffizienz direkt beeinflussen:

Matrizendesign und -herstellung:

- Matrizenmaterialien:Zum Einsatz kommen hochfeste Werkzeugstähle wie Cr12MoV oder DC53. Durch eine Vakuum-Wärmebehandlung werden Härtegrade von HRC 58–62 erreicht, die die Widerstandsfähigkeit der Matrizen gegenüber hohen Drücken gewährleisten.

- Hohlraumdesign:Der Metallfluss muss simuliert werden, um Faltenbildung, Risse oder andere Defekte zu vermeiden. Bei komplexen Teilen werden Übergangsrundungen eingearbeitet, um eine gleichmäßige Füllung der Formkavität zu gewährleisten.

Schmiertechnik:

- Kernziel:Halten Sie einen Reibungskoeffizienten unter 0,05 zwischen Metall und Matrize ein, um den Verschleiß zu minimieren und die Lebensdauer der Matrize zu verlängern.

- Allgemeine Lösungen:Stahlkomponenten unterliegen typischerweise Phosphatieren + Seifen Behandlung, wobei sich ein Phosphatfilm bildet, der die Seifenschicht aufnimmt. Aluminiumkomponenten werden mit Festschmierstoffen wie Molybdändisulfid (MoS₂) beschichtet.

Materialauswahl und Vorbehandlung:

- Materialbedarf:Bevorzugt werden Metalle mit guter Duktilität und niedrigem Verhältnis von Streckgrenze zu Zugfestigkeit, wie etwa kohlenstoffarme Stähle (10#, 20#), niedriglegierte Stähle (20Cr, 40Cr), reines Aluminium (1060) und Messing (H62).

- Vorbehandlung:Kohlenstoffreiche und hochlegierte Stähle erfordern Sphäroidisierendes Glühen vor dem Schmieden, um die Härte zu verringern, die Duktilität zu verbessern und Risse während der Verformung zu verhindern.

9.0Kaltschmiedeprozess: Häufig gestellte Fragen (FAQ)

F1: Was ist der Hauptunterschied zwischen Kaltschmieden und Warmschmieden?

A1: Kaltschmieden wird bei Raumtemperatur oder unterhalb der Rekristallisationstemperatur des Metalls durchgeführt und bietet eine hohe Maßgenauigkeit und eine hervorragende Oberflächengüte. Warmschmieden, das oberhalb der Rekristallisationstemperatur durchgeführt wird, ermöglicht größere Verformungen mit geringerer Kraft, erfordert aber in der Regel eine Nachbearbeitung zur Gewährleistung der Genauigkeit.

F2: Welche Materialien eignen sich am besten zum Kaltschmieden?

A2: Kaltschmieden funktioniert am besten mit duktilen Metallen wie kohlenstoffarmen Stählen, Aluminium, Kupfer und deren Legierungen. Spröde Materialien wie Gusseisen sind nicht geeignet.

F3: Was sind die größten Vorteile des Kaltschmiedens?

A3: Hohe Präzision (IT6–IT9), glatte Oberflächen (Ra 0,4–3,2 μm), Materialeinsparungen (Ausnutzung bis zu 95%) und geringer Energieverbrauch (nur 1/5–1/10 des Warmschmiedens).

F4: Was sind die Haupteinschränkungen des Kaltschmiedens?

A4: Hohe Werkzeugkosten, begrenzte Materialauswahl, verringerte Duktilität aufgrund von Kaltverfestigung und komplexe Formen, die oft mehrere Schmiedeschritte erfordern.

F5: In welchen Branchen wird Kaltschmieden am häufigsten angewendet?

A5: Der Automobilsektor dominiert (über 601 TP3T an Teilen), gefolgt von der Herstellung von Elektronik, Maschinen, Handwerkzeugen und Schwermaschinen.

Verweise

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/