- 1.0Einführung in die Wirtschaftlichkeit der Zerspanung

- 2.0Materialauswahl: Nettonahe Form vs. Standardrechteckmaterial

- 3.0Operationsplanung und Werkzeugauswahl

- 4.0Vorschuboptimierung: Schruppen vs. Schlichten

- 5.0Modellierung der Produktionskosten in der Serienfertigung

- 6.0Werkzeugverschleiß und Taylors Werkzeuglebensdauergleichung

- 7.0Optimierung der Schnittgeschwindigkeit

- 8.0Zusammenfassung und praktische Hinweise

- 9.0Abschließende Gedanken

In der Hochpräzisionsfertigung ist die Optimierung der Bearbeitungsparameter ein entscheidender Faktor für den Betriebserfolg. Das Verständnis und die Anwendung der Prinzipien der Zerspanungsökonomie können zu erheblichen Kosten- und Zeiteinsparungen bei gleichzeitiger Verbesserung der Werkzeugauslastung und des Fertigungsdurchsatzes führen.

Dieser Artikel untersucht ein umfassendes Konzept zur Optimierung von Bearbeitungsprozessen. Von der Materialauswahl über die Vorschuboptimierung bis hin zur Kostenmodellierung trägt jeder Schritt dazu bei, entweder die Kosten zu minimieren oder die Produktionsrate zu maximieren. Ziel ist es, Ingenieuren, Produktionsplanern und Maschinisten praxisorientierte Strategien zu vermitteln, die auf Daten und realen Produktionsbeschränkungen basieren.

1.0Einführung in die Wirtschaftlichkeit der Zerspanung

Im Kern geht es bei der Wirtschaftlichkeit der Bearbeitung darum, Bearbeitungsvorgänge zu optimieren, um eines von zwei Zielen zu erreichen:

- Maximieren Sie die Produktionsrate (d. h. minimieren Sie die Zykluszeit) oder

- Minimieren Sie die Produktionskosten (d. h. erreichen Sie wirtschaftliche Effizienz)

Um eines dieser Ziele zu erreichen, ist ein strukturierter Ansatz für mehrere kritische Entscheidungspunkte erforderlich, darunter:

- Auswahl des Ausgangsmaterials

- Einsatzplanung und Werkzeugauswahl

- Optimierung von Vorschub und Schnittgeschwindigkeit

- Modellierung des Werkzeugverschleißes

- Kosten- und Zeitanalyse für die Serienfertigung

Durch die Modellierung und Optimierung dieser Phasen können Hersteller ihre Rentabilität steigern, die Anlagenauslastung verbessern und sich in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Formen- und Matrizenbau sowie der Präzisionskomponentenindustrie einen Wettbewerbsvorteil verschaffen.

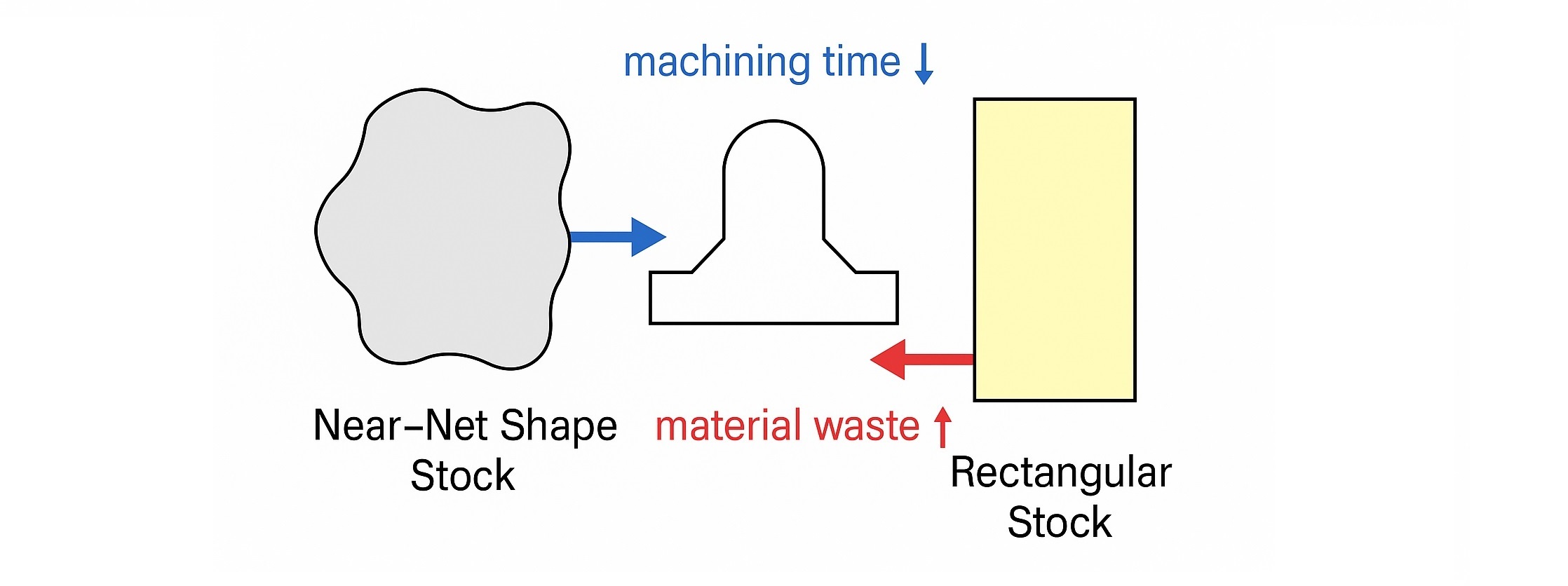

2.0Materialauswahl: Nettonahe Form vs. Standardrechteckmaterial

Bevor mit der Bearbeitung begonnen wird, hat die Wahl des Rohmaterials großen Einfluss auf Kosten und Zeit.

2.1Endkonturnahes Rohteil

Near-Net-Shape bezieht sich auf Materialien, die der endgültigen Geometrie des Teils sehr nahe kommen.

- Vorteile:

- Reduziert die Bearbeitungszeit erheblich

- Erzeugt weniger Abfallmaterial

- Erfordert weniger Durchgänge und Werkzeuge

- Nachteile:

- Typischerweise höhere Kosten aufgrund von Sonderguss oder -formung

- Kann längere Lieferzeiten haben

Diese Option ist ideal, wenn die Zykluszeit kritisch ist oder wenn mit teuren oder schwer zu bearbeitenden Materialien (z. B. Titanlegierungen) gearbeitet wird.

2.2Rechteckige Materialien (z. B. Formgrundblöcke)

Rechteckige Werkstoffe kommen vor allem bei der allgemeinen Bearbeitung zum Einsatz und bieten Kosten- und Verfügbarkeitsvorteile.

- Vorteile:

- Weit verbreitet und relativ günstig

- Standardisierte Abmessungen und Toleranzen

- Nachteile:

- Erfordert einen größeren Materialabtrag

- Erhöht den Werkzeugverschleiß und die Bearbeitungszeit

Schlüsselstrategie: Wählen Sie immer die kleinste Materialabmessung, die das fertige Teil sicher aufnehmen kann. Übergroße Materialien erhöhen den Abfall und den Energieverbrauch, ohne einen Mehrwert zu schaffen.

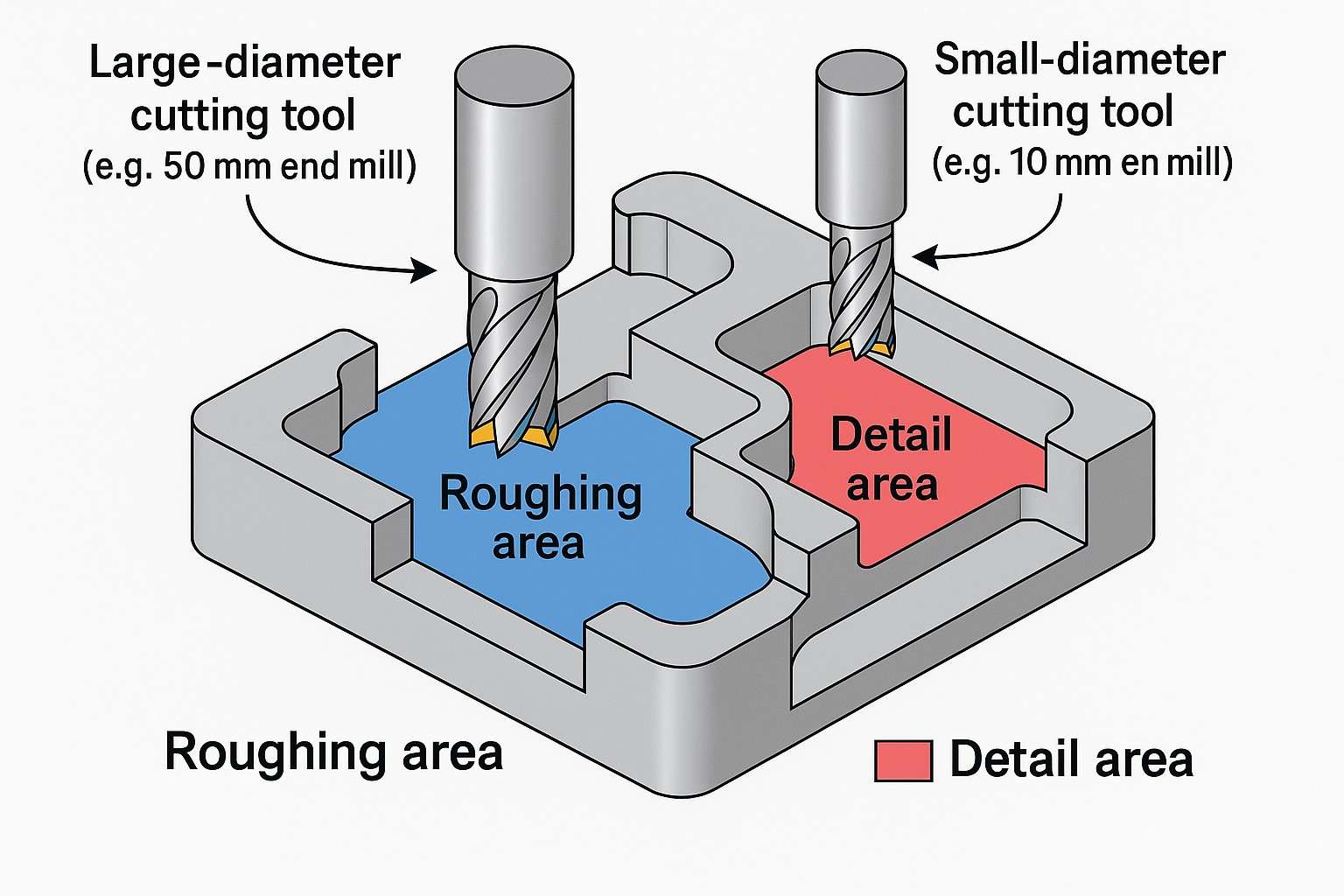

3.0Operationsplanung und Werkzeugauswahl

Das Zeitspanvolumen (MZF) ist eine grundlegende Kennzahl für die Produktivität der Bearbeitung. Die Auswahl geeigneter Werkzeuge und die Definition von Bearbeitungsbereichen wirken sich direkt auf das MZF und die Gesamteffizienz aus.

3.1Werkzeugdurchmesser und Merkmalsgröße

- Große Werkzeuge werden für den Massenabtrag und einen hohen MRR bei Schruppvorgängen bevorzugt.

- Kleine Werkzeuge sind für komplizierte Merkmale, enge Radien oder Schlichtdurchgänge erforderlich.

Empfohlene Vorgehensweise: Teilen Sie das Teil anhand der Merkmale in Unterbereiche auf. Weisen Sie jedem Bereich das größte passende Werkzeug zu, um eine maximale Abtragsrate bei gleichbleibender Genauigkeit zu gewährleisten.

Dieser Ansatz minimiert Werkzeugwechsel, verkürzt die Bearbeitungszeit und verbessert die Effizienz des Werkzeugwegs.

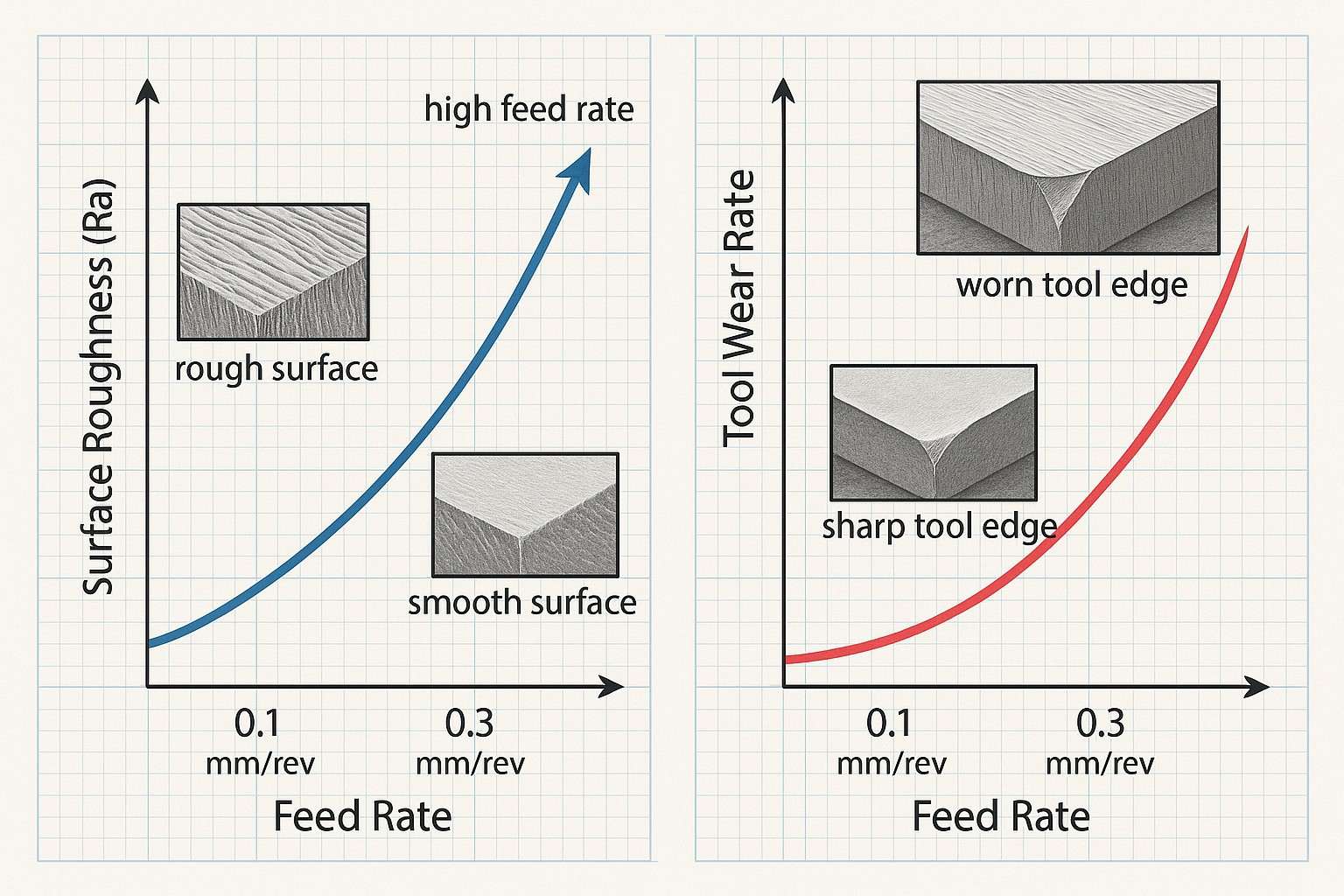

4.0Vorschuboptimierung: Schruppen vs. Schlichten

Die Vorschubgeschwindigkeit hat direkten Einfluss auf MRR, Oberflächenqualität, Werkzeuglebensdauer und Schnittkräfte.

4.1Endbearbeitung

- Höhere Vorschubgeschwindigkeiten erhöhen die Produktivität, verschlechtern jedoch die Oberflächengüte.

- Die optimale Vorschubgeschwindigkeit ist die höchster Wert das weiterhin die Anforderungen an die Oberflächenqualität erfüllt, die von folgenden Faktoren abhängen:

- Funktionstoleranzen

- Ästhetische oder kosmetische Standards

- Passform- und Montagekriterien

- Nachbearbeitungsvorgänge wie Polieren oder Beschichten

4.2Schruppbearbeitung

Die Oberflächenbeschaffenheit ist weniger wichtig, da ein Schlichtdurchgang folgt. Der Fokus liegt hier auf der Maximierung des MRR durch:

-

Höhere Schnittgeschwindigkeit (V)

-

Höherer Vorschub (f)

Eine Erhöhung von V und f führt jedoch auch zu einer Erhöhung der Werkzeugtemperatur, was sich wiederum auf den Verschleiß und die Werkzeuglebensdauer auswirkt.

-

Schnittgeschwindigkeit erhöht die Spangeschwindigkeit

-

Die Vorschubgeschwindigkeit erhöht den Querschnitt des Spans

4.3Überlegungen zu Werkzeugkraft und Leistung

-

Die Schnittkraft ist proportional zur Vorschubgeschwindigkeit

-

Höhere Kraft erfordert:

-

Höhere Maschinenleistung

-

Für höhere Schnittlasten ausgelegte Werkzeuge

-

Optimierungsleitfaden: Der optimale Schruppvorschub ist der höchste Wert, der folgende Bedingungen erfüllt:

- Der Leistungskapazität der Maschine

- Der maximale Schnittkraftgrenze des Werkzeugs (wie vom Hersteller angegeben)

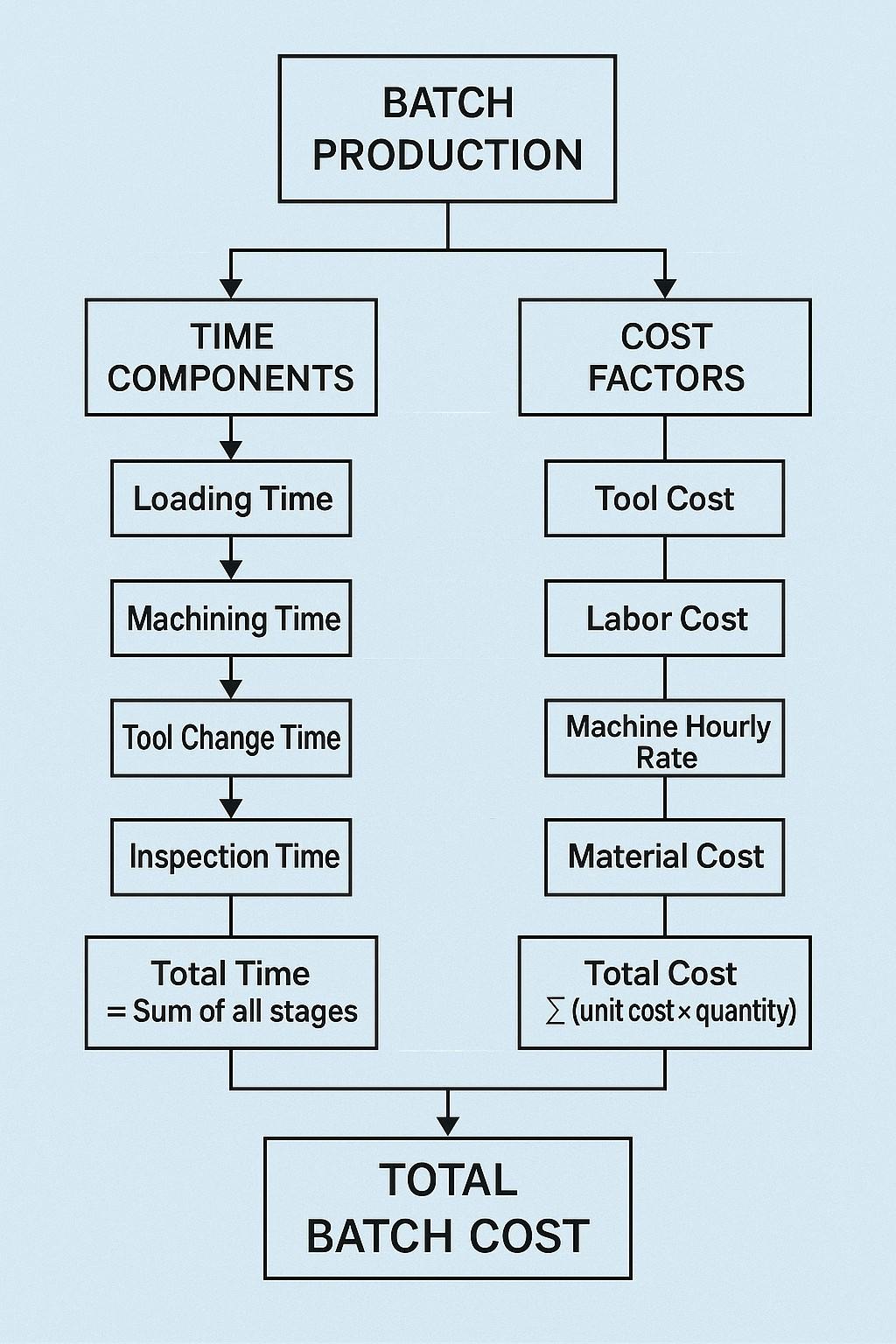

5.0Modellierung der Produktionskosten in der Serienfertigung

Bei der Serienfertigung werden die Gesamtstückkosten sowohl durch produktive als auch durch nicht-produktive Vorgänge beeinflusst.

Nehmen wir an, eine Charge von NbN_b identische Teile hergestellt werden. Die Zeit- und Kostenkomponenten sind wie folgt:

5.1Zeitkomponenten

-

Unproduktive Zeit tlt_l: Beinhaltet Laden, Einrichten und Entladen.

Gesamte unproduktive Zeit = Nb⋅tlN_b \cdot t_l -

Bearbeitungszeit tmt_m: Zeit zum Bearbeiten eines einzelnen Teils.

Gesamtbearbeitungszeit = Nb⋅tmN_b \cdot t_m -

Werkzeugwechselzeit tct_c: Erforderliche Zeit zum Ersetzen eines abgenutzten Werkzeugs.

Gesamt = Nt⋅tcN_t \cdot t_c, Wo Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Kostenkomponenten

-

CtC_t: Kosten pro Werkzeug

-

MM: Maschinen- und Arbeitskosten pro Minute

Die durchschnittlichen Kosten pro Teil werden wie folgt modelliert:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Diese Gleichung zeigt deutlich, wie die Werkzeuglebensdauer TT – eine Funktion der Schnittgeschwindigkeit – beeinflusst die Gesamtkosten.

6.0Werkzeugverschleiß und Taylors Werkzeuglebensdauergleichung

Um die Schnittparameter präzise zu optimieren, muss der Werkzeugverschleiß modelliert werden. Die weit verbreitete Taylor-Formel zur Werkzeugstandzeit lautet:

$$

V \cdot T^n = C

$$

Wo:

- VV: Schnittgeschwindigkeit

- TT: Standzeit

- n,Cn, C: Empirische Konstanten basierend auf der Werkzeug-Werkstück-Materialkombination

Lösung für die Werkzeuglebensdauer:

$$

T = \left( \frac{C}{V} \right)^{1/n}

$$

Einsetzen in das Kostenmodell:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Dies definiert die Kosten pro Teil als Funktion der Schnittgeschwindigkeit VV.

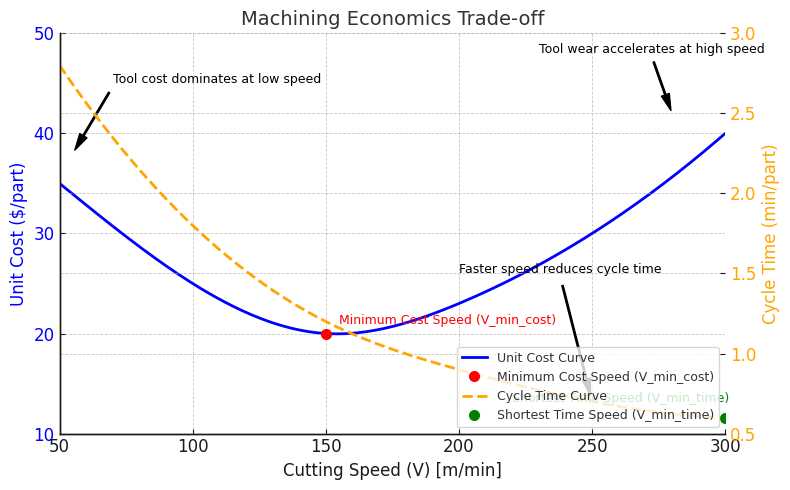

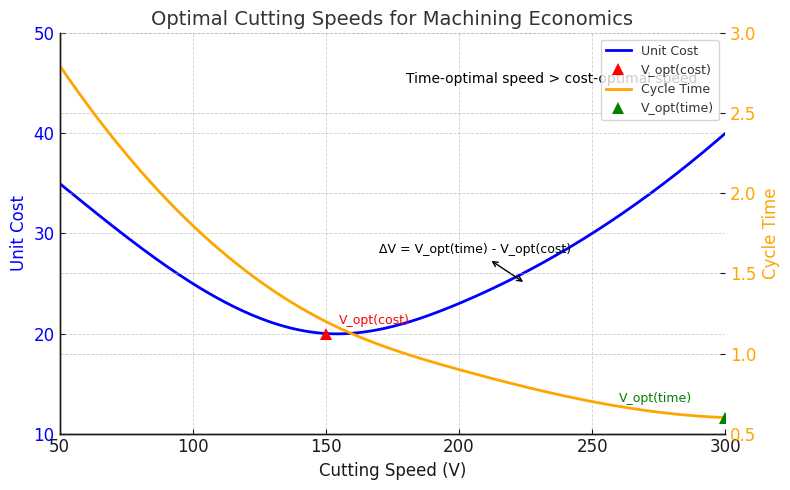

7.0Optimierung der Schnittgeschwindigkeit

7.1Optimale Geschwindigkeit bei minimalen Kosten

Um die Stückkosten zu minimieren, differenzieren Sie die Kostenfunktion in Bezug auf die Schnittgeschwindigkeit VV und setzen Sie die Ableitung auf Null:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

Die Lösung dieses Problems ergibt die optimale Schnittgeschwindigkeit bei minimalen Kosten, die wie folgt bezeichnet wird:

$$

V_{opt}^{(Kosten)}

$$

Aufgrund der längeren Werkzeuglebensdauer bei niedrigeren Geschwindigkeiten ist diese Geschwindigkeit normalerweise niedriger als die Geschwindigkeit, die die Produktionszeit minimiert.

7.2Optimale Geschwindigkeit für maximale Produktionsrate

Die durchschnittliche Zeit pro Teil wird wie folgt modelliert:

$$

T_{avg}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Als Ersatz für TTwird der Ausdruck eine Funktion von VV. So minimieren Sie den Zeitaufwand:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

Die Lösung dieses Problems ergibt die optimale Geschwindigkeit bei minimaler Zeit:

$$

V_{opt}^{(Zeit)}

$$

Normalerweise

$$

V_{opt}^{(Zeit)} > V_{opt}^{(Kosten)}

$$

da eine höhere Geschwindigkeit die Zykluszeit verkürzt, aber den Werkzeugverbrauch erhöht.

8.0Zusammenfassung und praktische Hinweise

Wichtige Erkenntnisse:

- Materialauswahl: Verwenden Sie nahezu fertige Formen, um die Bearbeitungszeit zu reduzieren, wenn die Kosten es erlauben. Andernfalls optimieren Sie die Standard-Materialgröße, um den Abfall zu minimieren.

- Werkzeugstrategie: Segmentieren Sie Teile nach Merkmalsgröße und verwenden Sie in jeder Region das größte zulässige Werkzeug, um den MRR zu maximieren.

- Vorschubgeschwindigkeitsoptimierung:

- Zum Schlichten: Stellen Sie den höchsten Vorschub ein, der der Oberflächenqualität entspricht.

- Beim Schruppen: Den Vorschub bis an die Grenze der Maschinenleistung und der Werkzeugkapazität treiben.

- Optimierung der Schnittgeschwindigkeit:

- Verwenden Sie die Taylor-Gleichung, um den Werkzeugverschleiß zu modellieren.

- Optimieren Sie die Geschwindigkeit basierend auf Ihrem Ziel: niedrigere Kosten vs. schnellerer Durchsatz.

- Wirtschaftlichkeit der Chargenproduktion:

- Berücksichtigen Sie die Werkzeugwechselzeit, die Werkzeugkosten und unproduktive Vorgänge.

- Verwenden Sie Kostenmodelle, um Schnittgeschwindigkeiten auszuwählen, die die langfristige Effizienz ausgleichen.

9.0Abschließende Gedanken

Die Zerspanungsökonomie bietet eine strukturierte, quantitative Methode zur Verbesserung der Entscheidungsfindung in CNC- und manuellen Bearbeitungsumgebungen. Ob Kostenführerschaft oder Hochgeschwindigkeitsproduktion Ihr Ziel ist – die Integration dieser Prinzipien in die CAM-Programmierung, die Werkzeugauswahl und die Prozessplanung kann zu messbaren Effizienz- und Rentabilitätssteigerungen führen.