- 1.0Was ist eine Fase?

- 2.0Arten von Fasen

- 3.0Wie wird das Anfasen durchgeführt?

- 4.0Was ist ein abgeschrägtes Loch und wie wird es definiert?

- 5.0Fase vs. Radius: Was ist der Unterschied?

- 6.0Warum ist das Anfasen wichtig?

- 7.0Gängige Kategorien von Anfaswerkzeugen und Anwendungsleitfaden

- 8.0Leitfaden zur Werkzeugauswahl (nach Anwendungsszenario)

- 9.0Was ist eine abgeschrägte Kante in CAD?

- 10.0So erstellen Sie Fasen in CAD

- 11.0Fase vs. Kante brechen

- 12.0Fase vs. Senkung

- 13.0Anfasen vs. Entgraten

- 14.0Was ist eine Fase im Ingenieurwesen?

1.0Was ist eine Fase?

Eine Fase ist eine gängige Kantenbearbeitung in der Bearbeitung und Fertigung, um scharfe Ecken von Teilekanten zu entfernen. Sie verbessert die Funktionalität, erhöht die Sicherheit und trägt zur optischen Attraktivität des Teils bei.

Eine Fase ist eine flache Fläche mit einem bestimmten Winkel. Sie ersetzt typischerweise eine scharfe 90-Grad-Ecke zwischen zwei angrenzenden Flächen. Im Gegensatz zu einer Rundung, einem abgerundeten Übergang, erzeugt eine Fase eine gerade Abschrägung. Der am häufigsten verwendete Fasenwinkel beträgt 45°, wobei je nach Design oder funktionalen Anforderungen auch 30°, 60° oder andere benutzerdefinierte Winkel verwendet werden können.

Das Anfasen wird häufig bei Teilen aus Metall, Kunststoff und anderen Materialien angewendet. Beispielsweise werden die Kanten von Laptop- oder Smartphone-Gehäusen häufig abgeschrägt oder gepresst, um ein angenehmeres Tastgefühl zu erzielen und Beschwerden bei der Handhabung zu vermeiden.

2.0Arten von Fasen

Fasen können nach Geometrie und Anwendung in die folgenden gängigen Typen eingeteilt werden:

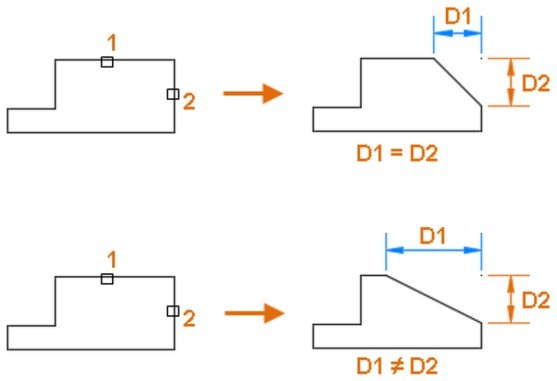

- Standardfase (45° gleicher Abstand):

Dies ist die häufigste Fasenart. Sie entsteht durch gleichmäßiges Schneiden entlang zweier benachbarter Flächen, typischerweise in einem 45°-Winkel. Sie bietet Symmetrie, einfache Bearbeitbarkeit und Wiederholgenauigkeit und eignet sich daher ideal für Blöcke, Klammern und flache Teile. Sie ist zudem die Standardfasenoption in den meisten CAD-Systemen. - Fase nach Abstand und Winkel (Benutzerdefinierter Winkel):

Dieser Typ wird durch die Angabe eines linearen Versatzes und eines benutzerdefinierten Winkels (z. B. 30°, 60°) definiert. Er wird verwendet, wenn Neigungspräzision oder die Ausrichtung mit passenden Komponenten erforderlich ist. Wird häufig in Baugruppen eingesetzt, die geführtes Einfügen oder Abstandsmanagement erfordern. - Asymmetrische Fase (Zwei-Abstands-Fase):

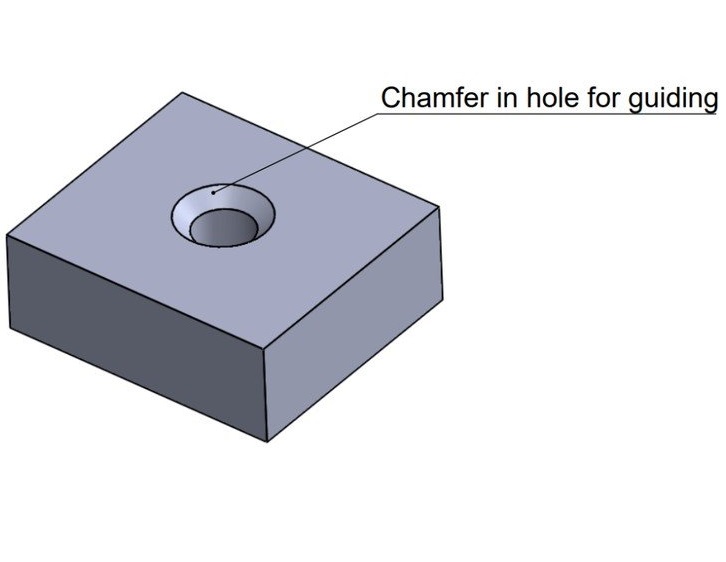

In diesem Fall sind die Längen der Fasen an den beiden angrenzenden Flächen unterschiedlich und bilden einen ungleichmäßigen Winkel. Geeignet bei einseitigem Platzmangel oder wenn bei der Montage Kraft in eine bestimmte Richtung ausgeübt werden muss. Häufig bei asymmetrischen mechanischen Konstruktionen. - Lochkantenfase (Einführfase):

Wird um den Eingang eines gebohrten oder bearbeiteten Lochs angebracht, um das Einsetzen von Schrauben oder Bolzen zu erleichtern, Kantenschäden zu reduzieren und Gewinde zu schützen. Typischerweise als „C1,0 × 45°“ bezeichnet. Häufig in Gewindebohrungen, Positionierungselementen und Senkkopfkonstruktionen. - Stirnflächenfase:

Eine abgeschrägte Kante wird an der Stirnfläche von Wellen, Rohren oder Scheiben angebracht. Sie verbessert die Optik, reduziert scharfe Kanten und erleichtert die Ausrichtung. Bei rotierenden Bauteilen trägt sie außerdem zur Verringerung des Kantenverschleißes bei und wird häufig zusammen mit Rundungen zum Abbau von Spannungskonzentrationen eingesetzt. - Benutzerdefiniertes Fasenprofil:

Wird in hochpräzisen oder anspruchsvollen Anwendungen wie der Luft- und Raumfahrt, Medizintechnik und Werkzeugbau eingesetzt. Dazu können variable Winkel, gekrümmte Übergänge oder zusammengesetzte Oberflächen gehören. Erfordert typischerweise mehrachsige CNC-Bearbeitung, Feinschleifen oder erweiterte 3D-Modellierung, wobei die Definitionen über CAD erfolgen.

3.0Wie wird das Anfasen durchgeführt?

Das Anfasen kann je nach Teilegeometrie, erforderlicher Präzision und Produktionsaufbau durch verschiedene Bearbeitungsverfahren erreicht werden. Gängige Verfahren sind Drehen, Fräsen, Bohren und Schleifen.

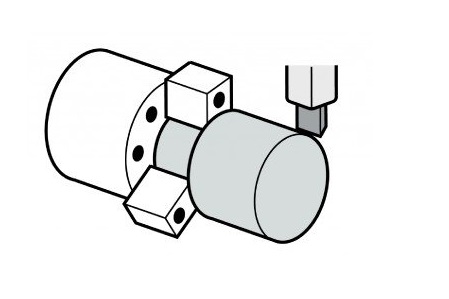

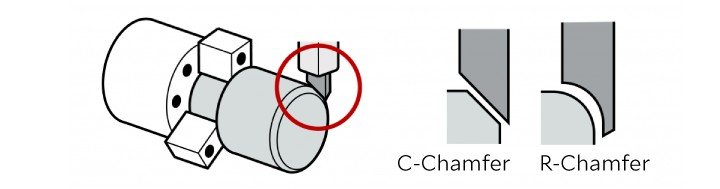

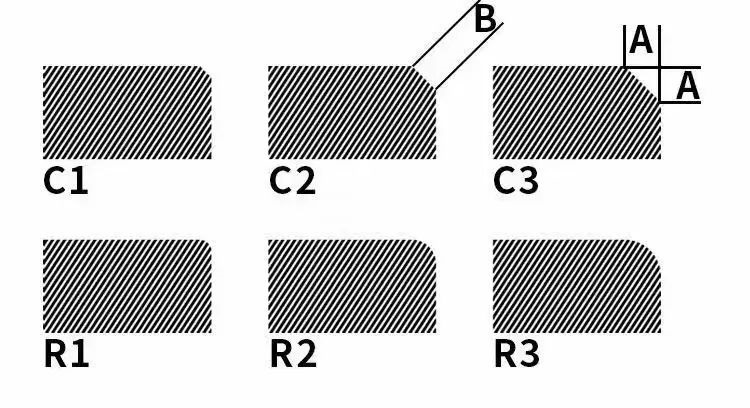

Drehfasen:

Am besten geeignet für zylindrische Teile und wird typischerweise auf einer Drehbank durchgeführt. Das Schneidwerkzeug wird in das rotierende Werkstück eingeführt, um eine abgeschrägte Kante zu erzeugen.

Gängige Werkzeuge:

- 45°-Geradwerkzeug: wird für C-förmige (lineare) Fasen verwendet

- Radiuswerkzeug: wird für R-förmige (abgerundete) Fasen verwendet

Dieses Verfahren eignet sich ideal für die Großserienfertigung und das präzise Anfasen von Wellen und ähnlichen Bauteilen.

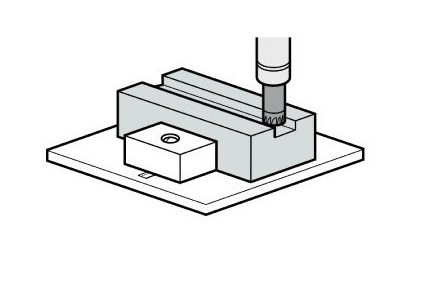

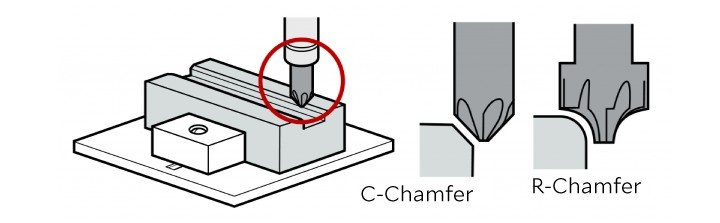

Fasen fräsen:

Wird für ebene Flächen oder Außenkonturen verwendet, bei denen ein rotierendes Werkzeug die Fase an einem ruhenden Werkstück schneidet.

Gängige Werkzeuge:

- Fasenfräser: Wird für C-förmige Fasen verwendet

- Eckenrundungsfräser: Wird für R-förmige Fasen verwendet

Das Fräsen bietet eine hohe Flexibilität und eignet sich zum lokalen Anfasen komplexer Teile.

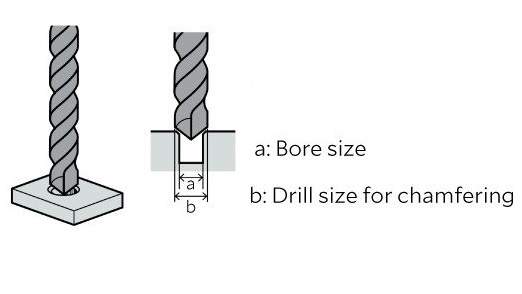

Fasen bohren:

Wird an Locheingängen angewendet, indem ein Bohrer mit größerem Durchmesser verwendet wird, um eine konische Kante zu erzeugen. Diese Methode ist schnell und effektiv für einzelne Löcher.

Hinweis: Diese Technik ist zwar effizient, kann aber zu Sekundärgraten an der Kante führen. Um eine saubere Lochoberfläche zu gewährleisten, wird anschließend häufig ein Kugelfräser oder ein spezielles Entgratwerkzeug verwendet.

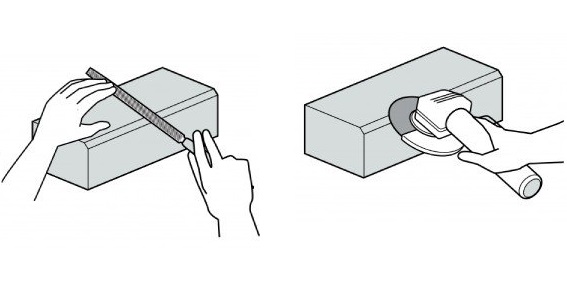

Schleifen und manuelles Anfasen:

Wird zum Entgraten oder Anbringen kleiner Fasen an unregelmäßigen oder empfindlichen Stellen verwendet.

Gängige Werkzeuge:

- Scheibenschleifer

- Handfeile

Wird typischerweise für Linienfasen oder allgemeine Kantenglättung verwendet. Nicht für hochpräzise Anwendungen empfohlen. Für eine gleichbleibende Qualität in der Produktion sind automatisierte Entgratungssysteme manuellen Methoden vorzuziehen.

4.0Was ist ein abgeschrägtes Loch und wie wird es definiert?

Bei einer abgeschrägten Bohrung handelt es sich um eine Bohrung, deren Eintrittskante in einem bestimmten Winkel, typischerweise 45°, abgeschrägt ist. Diese abgeschrägte Oberfläche dient mehreren funktionalen Zwecken:

Montageanleitung: Erleichtert das reibungslose Einsetzen von Schrauben, Bolzen, Stiften, Buchsen und anderen Komponenten.

Kantenschutz: Reduziert das Risiko von Verschleiß, Absplitterungen oder Kantenausbrüchen rund um das Loch.

Gratentfernung: In Gewindebohrungen hilft das Anfasen dabei, Grate zu vermeiden, die die Verbindung von Teilen beeinträchtigen oder Gewinde beschädigen könnten.

Verbesserte strukturelle Integrität: Minimiert die Spannungskonzentration um das Loch und trägt so zu einer längeren Lebensdauer bei.

Fasenbezeichnung in technischen Zeichnungen:

Fasen an Löchern werden üblicherweise in einem der folgenden Formate angegeben:

C1,0 × 45°: Gibt eine Fasentiefe von 1,0 mm bei einem 45°-Winkel an.

2 × 45°: Gibt eine Fasenbreite von 2 mm im 45°-Winkel an.

Fasenlöcher werden häufig in Gewindebohrungen, Passstiftbohrungen, Passbohrungen und Senkbohrungen verwendet. Sie sind ein Standardverfahren in der Feinmechanik, wo zuverlässige Montage und Langlebigkeit entscheidend sind.

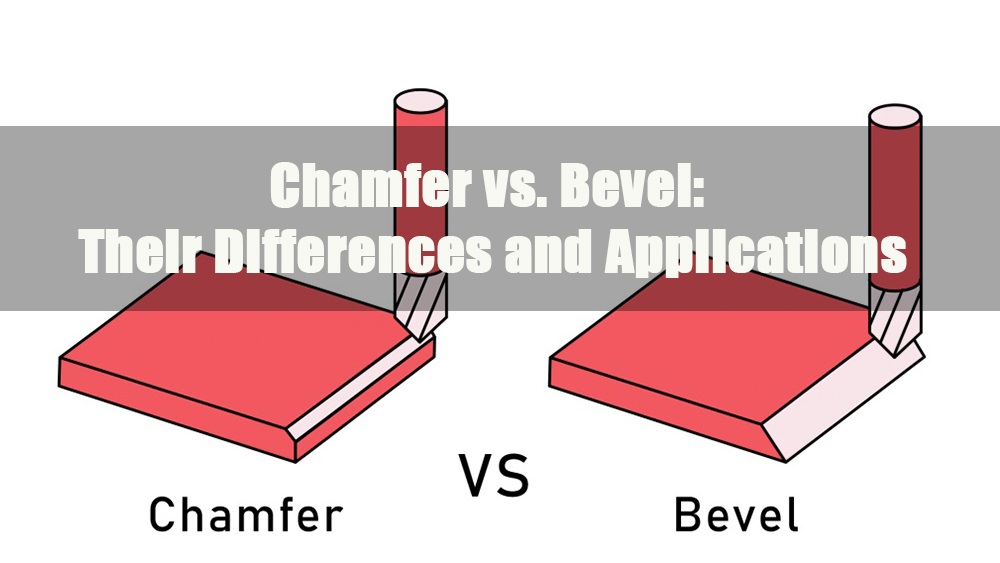

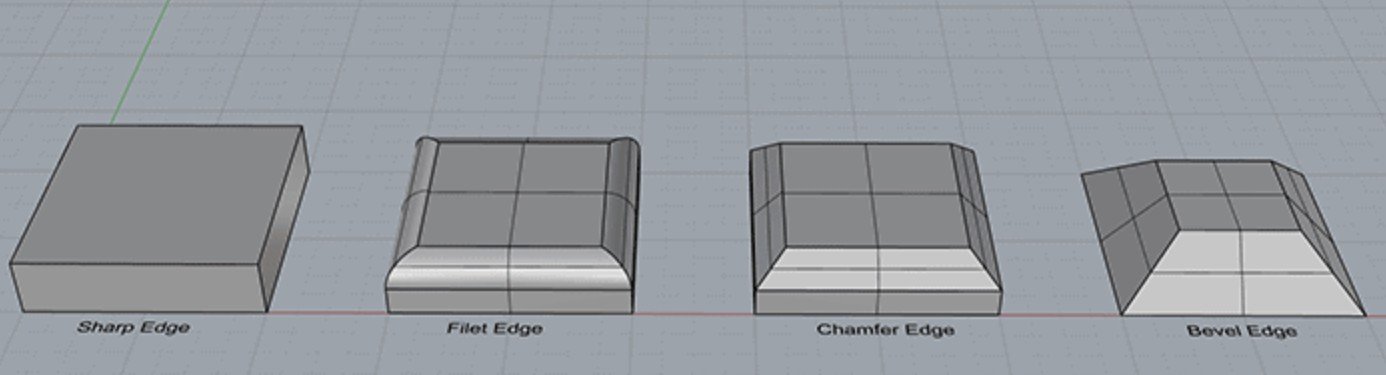

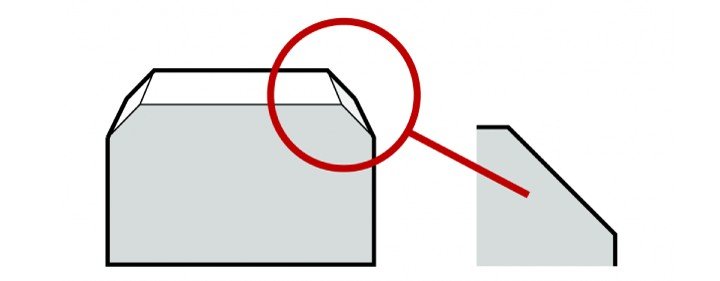

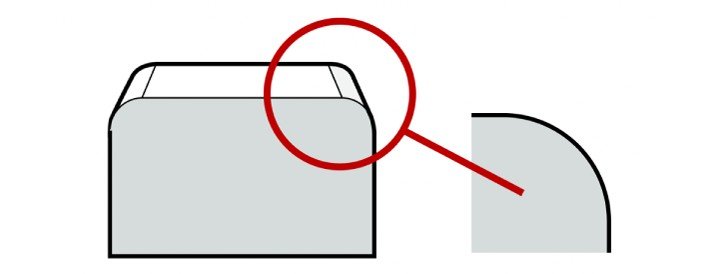

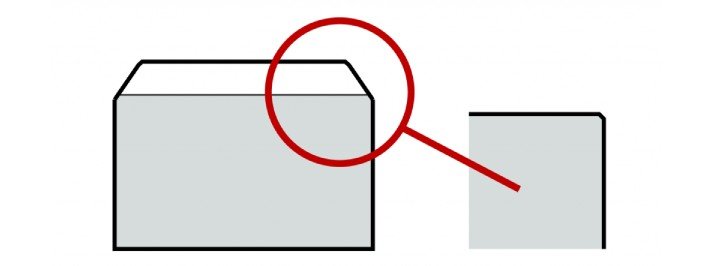

5.0Fase vs. Radius: Was ist der Unterschied?

In der mechanischen Konstruktion und Fertigung Fasen und Radien (oder Rundungen) Beide werden verwendet, um scharfe Kanten von Teilen zu entfernen. Ihr Zweck ist es, Passform, Sicherheit, strukturelle Integrität und Aussehen zu verbessern. Sie unterscheiden sich jedoch erheblich in Form, Anwendung und Herstellungsverfahren.

| Vergleichsartikel | Fase | Radius / Rundung |

| Geometrie | Abgewinkelte Oberfläche (normalerweise gerade) | Gewölbte Oberfläche (sanfter Übergang) |

| Typischer Winkel/Größe | Normalerweise 45°, kann aber auch 30°, 60° usw. sein. | Definiert durch Radius, zB R1.0, R3.0 |

| Anwendungsbereiche | Kanten, Locheingänge, Ausrichtungsmerkmale | Außenkonturen, Ecken, Kantenverbindungen |

| Designzweck | Scharfe Kanten entfernen, Montageführung, Stecken vereinfachen, Spannungen abbauen | Verbessern Sie das Erscheinungsbild, verstärken Sie Ecken und reduzieren Sie Spannungskonzentrationen |

| Bearbeitungsmethoden | Fräsen, Drehen und Bohren | Fräsen, CNC-Bearbeitung, Formenbau |

| CAD-Notation | C1,0 × 45° (Tiefe × Winkel) | R2.0 (Radiusangabe) |

Notiz:Technisch gesehen ist ein Fase bezieht sich auf einen geraden, abgewinkelten Schnitt, während ein Radius oder Filet bezeichnet einen abgerundeten Übergang. Im umgangssprachlichen Sprachgebrauch wird der Begriff Fase wird manchmal synonym mit Fase verwendet, in technischen Zeichnungen und CAD-Modellen sollten sie jedoch klar unterschieden werden.

6.0Warum ist das Anfasen wichtig?

Das Anfasen ist ein wichtiger Konstruktions- und Fertigungsprozess für die Fertigung hochwertiger Teile und Bleche. Es trägt entscheidend zur Verbesserung der Sicherheit, der Montageeffizienz, der Haltbarkeit und der Verbindungsleistung bei. Zu den wichtigsten Vorteilen zählen:

- Verbesserte Sicherheit:

Bearbeitete Metallteile weisen oft scharfe Kanten oder Grate auf, die bei Handhabung, Montage oder Gebrauch Schnitte oder Verletzungen verursachen können. Durch das Anfasen werden diese scharfen Ecken entfernt und das Verletzungsrisiko verringert – insbesondere bei Produkten, die von Kindern gehandhabt werden können, da hier größere Fasen für zusätzlichen Schutz erforderlich sein können. - Vereinfachte Montage:

Fasen dienen als Einführung für Komponenten wie Schrauben, Stifte oder Befestigungselemente. Sie helfen dabei, Teile in passende Löcher zu führen, Interferenzen zu minimieren und Ausrichtungsschwierigkeiten zu reduzieren – was letztendlich den Montageprozess beschleunigt. - Reduzierte Spannungskonzentration:

Scharfe 90-Grad-Kanten können unter Belastung oder Vibration zu Spannungskonzentrationen führen, die zu Rissen oder Ermüdungsbrüchen führen. Fasen tragen zu einer gleichmäßigeren Spannungsverteilung an kritischen Verbindungsstellen bei und verbessern so die allgemeine strukturelle Zuverlässigkeit. - Verbesserte Haltbarkeit und mechanische Integrität:

Scharfe Kanten neigen mit der Zeit durch Reibung oder Stöße zum Absplittern, Reißen oder Ablösen. Abgeschrägte Kanten sorgen für einen sanfteren Übergang, verringern das Beschädigungsrisiko und verhindern, dass lose Fremdkörper in die Maschine gelangen – und reduzieren so das Ausfallrisiko. - Optimierte Gelenkleistung:

Fasen verbessern die Kantenbeschaffenheit beim Schweißen, Kleben oder Verschrauben. Sie tragen zur Minimierung von Spannungsspitzen bei, verbessern die Dichtflächen und stärken die Verbindungsintegrität. - Erhöhte Fertigungseffizienz:

In der Großserienproduktion lässt sich das Anfasen mittels CNC-Programmierung standardisieren und automatisieren. Dies reduziert den manuellen Nachbearbeitungsaufwand, verbessert die Teilekonsistenz und steigert den gesamten Produktionsdurchsatz.

7.0Gängige Kategorien von Anfaswerkzeugen und Anwendungsleitfaden

Anfasen ist ein gängiges Verfahren in der Metallbearbeitung. Es dient dazu, scharfe Kanten zu entfernen, die Montage zu erleichtern, die Schweißqualität zu verbessern oder die Ästhetik von Teilen zu verbessern. Je nach Bearbeitungsverfahren, Teilegeometrie und Anwendungskontext lassen sich Anfaswerkzeuge in vier Haupttypen unterteilen:

7.1Anfasmaschinen

- Tisch-Anfasmaschinen: Bleche, Flachstäbe, Rohre – Hohe Stabilität für Serienfertigung; Winkel und Tiefe einstellbar

- Handgeführte Anfaswerkzeuge: Unregelmäßige Kanten, Reparatur vor Ort – Tragbar und flexibel; ideal für kleine Chargen und variable Formen

- Rohranfasmaschinen: Stahl- und Edelstahlrohre – Konzipiert für Rohrenden; Innen-, Außen- und Stirnfasen in einem Durchgang

- Doppelkopf-Anfasmaschinen: Stangen- und Rohrenden – Gleichzeitige Doppelendbearbeitung; hohe Effizienz und Präzision; ideal für automatisierte Linien (z. B. servogetriebene Modelle)

7.2CNC-Anfaswerkzeuge (für Dreh-/Fräs-/CNC-Einsatz)

- Faseinsätze: CNC-Drehmaschinen – Auf Werkzeughaltern montiert; geeignet für kontinuierliches, wiederholbares Anfasen

- Fasenfräser: CNC-Bearbeitungszentren – Gängige Winkel: 30° / 45° / 60°; ideal zum Kanten- und Lochfasen

- Zentrierbohrer: Lochpositionierung mit Anfasen – Vorbohrung und Anfasung in einem Arbeitsgang

- Kombi-Fasenwerkzeuge: Innen- und Außenkantenintegration – Effizient für Verbundprozesse wie Anfasen, Entgraten und Kantenverrunden in einem Arbeitsgang

7.3Manuelle und leichte Anfaswerkzeuge (für Reparaturen und Kantenbearbeitung)

- Entgratwerkzeuge: Innenlöcher, scharfe Kanten – Handbetrieben; kompakt und einfach zu verwenden; geeignet für die lokale Endbearbeitung

- Manuelle Fasenmesser: Kanten, Locheingänge – Schnelle und einfache Bedienung; ideal für weiche Metalle oder leichte Arbeiten

- Feilen / Schleifscheiben / Schleifpapier: Verschiedene Kantengeometrien – Kostengünstige, flexible Handhabung; geeignet für die manuelle Kantenbearbeitung und Oberflächenglättung

7.4Anfasvorrichtungen für Laser-/Plasma-/Wasserstrahlschneiden

Diese sind in automatisierte Systeme für Kantenübergänge und Fasenvorbereitung integriert:

- Laserschneidkopf mit Winkelsteuermodul: Geeignet für 45°-Fasen

- Plasma-Fasenschneidkopf: Konzipiert für Hochgeschwindigkeits-Fasenschnitte

- Mehrachsige Wasserstrahl-Neigeköpfe: Ermöglicht präzises Kantenfasen durch Winkelkontrolle

7.5Empfohlene Zubehör- und Werkzeugpaarungen

Für Winkelschleifer-Benutzer: Fächerscheiben werden dringend empfohlen

Gebogene Fächerscheiben für Innenecken; gerade Fächerscheiben für flache Kanten

Verwenden Sie für Nichteisenmetalle Schleifleinen mit Kühlmittelzusatz, um thermische Verfärbungen und Korrosion zu reduzieren

Für Benutzer von Stabschleifern/Druckluftschleifern: Verwenden Sie Hartmetallfräser

Konstruktion: Schneidkopf aus Wolframkarbid + Schaft aus Werkzeugstahl

Zahnprofile:

- Z6 Querschnitt: Hohe Materialabtragsleistung; geeignet für schnelle Bearbeitung

- Z3 Einzelschnitt: Erzeugt eine glattere Oberflächenbeschaffenheit

- Schiffbauprofil: Optimiert für schwere Aufgaben; ca. 30% höhere Abtragsleistung

8.0Leitfaden zur Werkzeugauswahl (nach Anwendungsszenario)

Anwendungsbedarf: Empfohlener Werkzeugtyp

- Vorbereitung des Rohrendes: Rohranfasmaschine, Doppelkopf-Anfasmaschine

- CNC-bearbeitete Teile: Fasenfräser, Faseinsätze

- Unregelmäßige Kanten / Reparaturen vor Ort: Handgeführte Anfaswerkzeuge, manuelle Anfasmesser

- Automatisierte Produktionslinien für hohe Stückzahlen: CNC-Werkzeugsysteme, servobetriebene Anfasmaschinen

- Anfasen zur Schweißvorbereitung: Laser- oder Plasma-Fasenschneidsysteme

9.0Was ist eine abgeschrägte Kante in CAD?

Im CAD (Computer-Aided Design) bezeichnet eine Fase die Schaffung einer abgewinkelten Übergangsfläche zwischen zwei sich schneidenden Flächen, die die ursprüngliche scharfe Kante ersetzt. Dieses Designelement simuliert nicht nur reale Fertigungsdetails, sondern bietet auch funktionale Vorteile:

- Verbesserte Montierbarkeit: Abgeschrägte Kanten helfen bei der Führung von Passteilen und verbessern die Genauigkeit und Effizienz der Montage.

- Verbesserte strukturelle Leistung: Reduziert die durch scharfe Ecken verursachte Spannungskonzentration und erhöht so die Gesamtfestigkeit des Teils.

- Besseres Aussehen und bessere Herstellbarkeit: Stellt Bearbeitungsfunktionen für eine klarere Prozessplanung und nachgelagerte Vorgänge dar.

Die meisten gängigen CAD-Programme (wie AutoCAD, SolidWorks und Fusion 360) unterstützen mehrere Methoden zur Fasendefinition:

- Fase mit gleichem Abstand: Wendet den gleichen Versatz auf beide angrenzenden Flächen an (allgemein als C-Fase bezeichnet).

- Kombination aus Entfernung und Winkel: Definiert eine bestimmte Kantenlänge und den entsprechenden Winkel.

- Asymmetrische Fase: Weist jeder angrenzenden Fläche einen anderen Abstand zu.

Fasen werden normalerweise in den frühen Phasen der 3D-Modellierung definiert und automatisch in 2D-technischen Zeichnungen dargestellt, um die Herstellung und Inspektion zu erleichtern.

10.0So erstellen Sie Fasen in CAD

10.1Methode 1: Gleichmäßige Fase (symmetrisch)

Wird verwendet, um auf beide angrenzenden Kanten denselben Fasenabstand anzuwenden – wird häufig für standardmäßige C-Fasen verwendet.

Schritte:

- Wählen Sie die Fase Werkzeug aus dem Menü „Ändern“ oder „Funktionen“.

- Wählen Sie die Kante oder Ecke aus, an der die Fase angebracht werden soll.

- Geben Sie einen gleichmäßigen Abstand ein (z. B. 2 mm).

- Bestätigen und die Fase anwenden.

10.2Methode 2: Abstands- und Winkelfase

Ideal für Merkmale, die einen bestimmten Führungswinkel erfordern, wie etwa Stifteinsätze oder Einführungen für Löcher.

Schritte:

- Aktivieren Sie die Fase

- Wählen Sie die Zielkante aus.

- Stellen Sie den linearen Abstand (z. B. 3 mm) und den gewünschten Winkel (z. B. 45°) ein.

- Die Software erstellt automatisch die abgewinkelte Oberfläche. Bestätigen Sie die Anwendung.

10.3Methode 3: Zwei-Distanz-Fase (asymmetrisch)

Wird für nicht symmetrische Baugruppen oder Bereiche mit begrenztem Platz verwendet, indem jeder Fläche eine andere Fasenlänge zugewiesen wird.

Schritte:

- Starten Sie die Fase und wählen Sie die Zielkante aus.

- Stellen Sie für die angrenzenden Flächen zwei unterschiedliche Abstände ein (z. B. Seite A: 5 mm, Seite B: 2 mm).

- Bestätigen Sie, um die asymmetrische Fase zu erzeugen.

11.0Fase vs. Kante brechen

Kante brechen Bezeichnet eine sehr kleine Fase – typischerweise zwischen 0,01 mm und 0,5 mm –, die zum Entfernen scharfer Kanten verwendet wird, um die Sicherheit und Handhabung zu verbessern. Sie gilt als unkritisches, funktionales Merkmal und wird in technischen Zeichnungen häufig mit Hinweisen wie diesen gekennzeichnet:

„Brechen Sie alle scharfen Kanten.“

„Grate und scharfe Ecken entfernen“

Eigenschaften:

Maßgenauigkeit ist nicht zwingend erforderlich

Wird normalerweise manuell oder durch automatisiertes Entgraten durchgeführt; gilt als Prozesskonvention

Faseist dagegen ein präzise definiertes Designmerkmal mit kontrollierten Abmessungen und Winkeln. Seine Funktionen gehen über die Kantenglättung hinaus und umfassen:

- Montageanleitung

- Reduzierung der Spannungskonzentration

- Ästhetische Verbesserung

- Genaue Passform oder Ausrichtung

Fasen werden normalerweise in CAD-Modellen angegeben und in technischen Zeichnungen deutlich vermerkt (z. B. C1,0 × 45°), als absichtliche und kontrollierte geometrische Elemente behandelt.

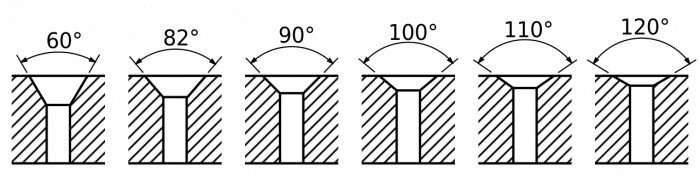

12.0Fase vs. Senkung

Obwohl es sich bei beiden um geneigte Flächen handelt, unterscheiden sich ihre Funktionen und Designabsichten erheblich:

| Kategorie | Fase | Versenken |

| Funktion | Kantenbruch, Montageführung, Ausrichtung und Ästhetik | Flachkopfschrauben flächenbündig montieren |

| Standort | Jede Kante (innen oder außen) | Innenlöcher |

| Geometrie | Einfaches, abgewinkeltes Gesicht | Konische Aussparung, typischerweise konzentrisch |

| Gemeinsame Winkel | 30°, 45°, 60° (anpassbar) | 82°, 90° (genormt) |

| Typischer Callout | C1,0 × 45° | Senkung Ø8 × 90° |

| Schraubbefestigung | Kann das Einsetzen erleichtern, ist aber nicht schraubenspezifisch | Entspricht den Standardspezifikationen für Flachkopfschrauben |

Zusammenfassung: Senkungen sind standardisiert und speziell für Befestigungselemente gefertigt, während Fasen allgemeineren Zwecken dienen und eine größere Designflexibilität bieten.

13.0Anfasen vs. Entgraten

Beide Verfahren verbessern die Kantenqualität, unterscheiden sich jedoch in Zielsetzung, Methode und Steuerung:

| Kategorie | Fase | Entgraten |

| Definition | Ein präzise dimensionierter Winkelschnitt | Kantenverfeinerung durch Entfernen von Graten |

| Kontrolle | Im CAD definiert, streng bemaßt | Oft ohne Größenvorgabe; prozessgesteuert |

| Verfahren | Drehen, Fräsen, CNC-Bearbeitung | Schleifen, Bürsten, manuelles Feilen, Vibrieren usw. |

| Zweck | Funktionelles oder strukturelles Merkmal | Verbesserung der Sicherheit und Oberflächenbeschaffenheit |

| Bilden | Fester Winkel und Tiefe | Unregelmäßig, abgerundet oder mikrogefast |

Zusammenfassung: Das Anfasen ist designorientiert und maßkontrolliert, während beim Entgraten der Schwerpunkt auf Sicherheit und Oberflächenreinheit liegt. Je nach Funktions- und Fertigungsanforderungen können beide Verfahren einzeln oder kombiniert angewendet werden.

14.0Was ist eine Fase im Ingenieurwesen?

Im Ingenieurwesen Fase ist eine präzise bearbeitete, abgewinkelte Oberfläche, die eine scharfe Kante an einem Teil ersetzt. Sofern nicht anders angegeben, beträgt der Standardfasenwinkel typischerweise 45°.

Hauptfunktionen von Fasen:

- Beseitigung scharfer Ecken: Reduziert Spannungskonzentrationspunkte und verbessert die strukturelle Integrität.

- Montagehilfe: Führt Befestigungselemente in Löcher oder erleichtert die Teileausrichtung während der Montage.

- Verbesserung der Sicherheit: Minimiert das Risiko von Schnitten, Aufprallschäden oder handhabungsbedingten Verletzungen.

- Schnittstellenoptimierung: Verbessert die Qualität von Schweißnähten, Klebeverbindungen oder Schraubverbindungen durch Glättung der Kontaktflächen.

In technischen Zeichnungen müssen Fasen gemäß internationalen Normen bemaßt und toleriert werden, um die Herstellbarkeit und Prüfkonsistenz zu gewährleisten. Zu den gängigen Normen gehören:

- ASME Y14.5

- ISO 13715

Diese Standards sind von entscheidender Bedeutung, um Wiederholbarkeit und Zuverlässigkeit im Präzisionsmechanikdesign zu erreichen.

Verweise

violintec.com/blech-und-stanzteile/fasen-vs-radien-in-blech-fertigung-kennen-sie-den-unterschied/

https://en.wikipedia.org/wiki/Chamfer