- 1.0Definition und Eigenschaften von Schrauben

- 2.0Bolzen vs. Schrauben: Wesentliche Unterschiede hinter ähnlichem Aussehen

- 3.0Gängige Schraubentypen und ihre Anwendungen

- 4.0Schraubenherstellungsprozess: Vom Rohmaterial zum fertigen Produkt

- 5.0Wichtige Terminologie und Interpretation der Schraubenspezifikation

- 6.0Festigkeitsklassen für Schrauben: „Nummernmarkierungen“ verstehen

- 7.0Richtlinien zur Auswahl und Installation von Schrauben

- 8.0Abschluss

Im Maschinenbau, im Bauwesen, in der Automobilindustrie und sogar im alltäglichen Möbelbau dienen Schrauben als grundlegende und unverzichtbare Verbindungselemente. Sie spielen eine entscheidende Rolle beim Verbinden von Bauteilen, der Kraftübertragung und der Gewährleistung der strukturellen Stabilität. Ob es sich um die Stahlverbindungen einer großen Brücke oder die sichere Befestigung zentraler Teile in Präzisionsmaschinen handelt – die Leistung und Auswahl der Schrauben beeinflussen direkt die Sicherheit und Lebensdauer des Gesamtsystems.

1.0Definition und Eigenschaften von Schrauben

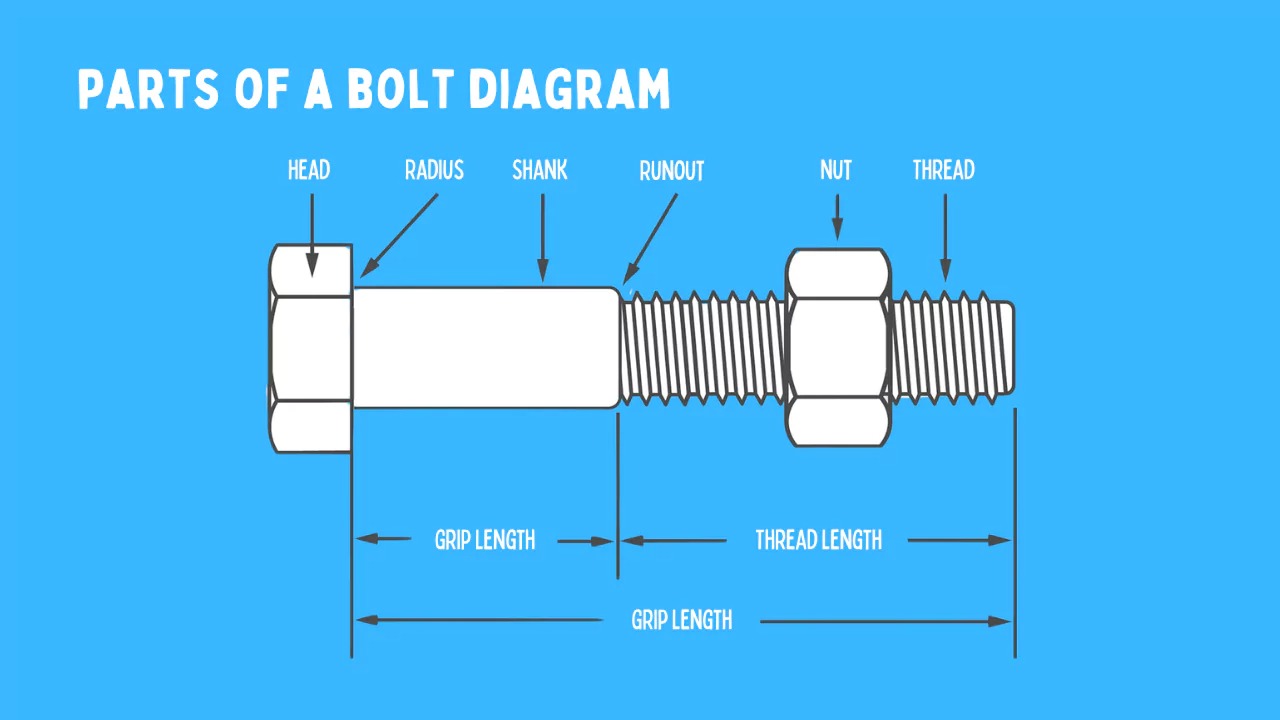

Eine Schraube ist ein zylindrisches Befestigungselement mit Außengewinde, das zwei oder mehr Bauteile mit fluchtenden Durchgangsbohrungen durch axiale Klemmkraft fest miteinander verbindet. Dadurch wird eine axiale und radiale Verschiebung der Teile verhindert. Strukturell besteht eine Standardschraube aus drei Hauptteilen, die jeweils eine wesentliche Funktion erfüllen:

1.1Schraubenkopf

Der Kopf befindet sich an einem Ende der Schraube und hat typischerweise einen größeren Durchmesser als der Schaft. Seine Hauptfunktionen sind:

- Lastverteilung: Verteilt den beim Anziehen erzeugten Druck gleichmäßig über die Oberfläche des verbundenen Teils und verhindert so lokale Spannungen, die zu Verformungen oder Schäden führen könnten.

- Bereitstellung eines Griffpunkts: Bietet eine stabile Oberfläche für Werkzeuge (z. B. Schraubenschlüssel, Steckschlüssel), um Drehmoment zum Anziehen oder Lösen aufzubringen.

Zu den gängigen Kopfformen gehören Sechskant, Rundkopf, Senkkopf und Vierkantkopf:

- Sechskantkopf: Am weitesten verbreitet – sein sechsseitiges Design ist einfach herzustellen, bietet mehrere Greifwinkel und ermöglicht eine effiziente Drehmomentübertragung, wodurch es sich ideal für Anwendungen mit hohem Drehmoment eignet.

- Senkkopf: Geeignet für Szenarien, die eine glatte Oberfläche erfordern (z. B. Möbelplatten, Gerätegehäuse), da der Kopf für ein bündiges Finish in das Material eingebettet ist.

1.2Schaft

Der Schaft verbindet den Kopf mit dem Gewindeabschnitt und besteht typischerweise aus zwei Teilen:

- Glatter Abschnitt (Körper): Passt präzise in die Bohrung des Anschlussteils und verhindert so radiale Bewegungen. Das Fehlen von Gewinden vermeidet Spannungskonzentrationen am Gewindegrund (eine häufige Fehlerstelle) und erhöht die Scherfestigkeit. Bei Anwendungen mit erheblichen Scherbelastungen (z. B. Stahlkonstruktionsverbindungen) muss der glatte Abschnitt vollständig durch die Passfläche geführt werden, um sicherzustellen, dass die Scherkräfte vom Körper und nicht vom Gewinde getragen werden.

- Gewindeabschnitt: Befindet sich am anderen Ende des Schafts und greift in eine Mutter oder ein Innengewinde ein. Sein spiralförmiges Design wandelt Drehmoment in axiale Klemmkraft um, um die verbundenen Komponenten zu sichern.

1.3Faden

Gewinde sind durchgehende spiralförmige Rippen (Scheitelpunkte) und Rillen (Wurzeln) auf der Oberfläche der Schraube, deren Geometrie sich direkt auf die Stabilität und Kompatibilität der Verbindung auswirkt.

- Gemeinsame Profile:

- Dreieckgewinde (z. B. metrisches Standardgewinde): Aufgrund der Selbsthemmung und der einfachen Herstellung werden sie häufig für allgemeine Befestigungszwecke verwendet.

- Trapez-/Vierkantgewinde: Bei Bolzen selten – meist zur Kraftübertragung verwendet (z. B. Wagenheber).

- Richtung: Rechtsgewinde (im Uhrzeigersinn angezogen) ist Standard; Linksgewinde (gegen den Uhrzeigersinn angezogen) wird nur in Sonderfällen verwendet (z. B. Fahrradpedale, Kreissägeblätter), wo Betriebskräfte Rechtsgewinde lösen könnten.

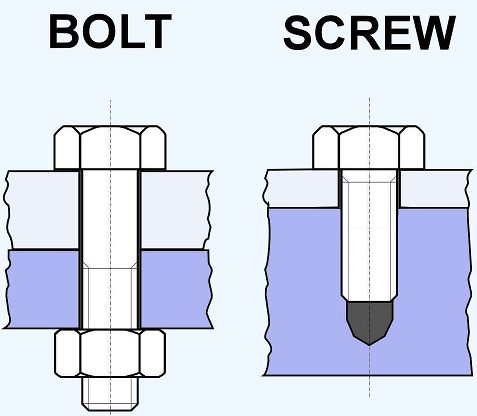

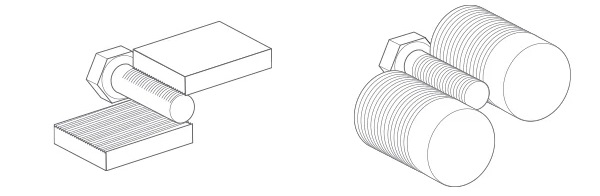

2.0Bolzen vs. Schrauben: Wesentliche Unterschiede hinter ähnlichem Aussehen

| Dimension | Bolzen | Schrauben |

| Kerndefinition | Wird durch gewindelose Löcher in Bauteilen geführt und mit einer Mutter festgezogen. | Wird in Löcher eingesetzt, greift in vorgeformte Gewinde ein oder schneidet sich selbst (selbstschneidend); wird über den Kopf festgezogen (keine Mutter erforderlich). |

| Gewindeeigenschaften | Meistens mit Teilgewinde (glatter Schaft + kürzerer Gewindeabschnitt); für spezielle Anforderungen gibt es auch Vollgewindetypen. | Fast vollständig mit Gewinde versehen (Gewinde verläuft von knapp unterhalb des Kopfes bis zur Spitze; kein ausgeprägter glatter Schaft). |

| Installationsabhängigkeit | Erfordert eine Mutter für die entgegengesetzte Klemmkraft; kein Gewindeloch in den Komponenten erforderlich. | Keine Mutter erforderlich; greift in vorgefertigte Löcher ein oder schneidet Gewinde in Materialien (Holz, dünnes Blech). |

| Werkzeugverwendung | Mit einem Schraubenschlüssel/Steckschlüssel am Kopf (oder festem Kopf + drehbarer Mutter, z. B. Schlossschrauben) festziehen. | Anziehen mittels Werkzeug (Schraubendreher, Inbusschlüssel) am Kopf, keine Mutter. |

| Ladeleistung | Glatter Schaft verteilt die Scherkraft; überlegene Scher- und Zugfestigkeit (geeignet für schwere Lasten). | Starke Haltekraft, aber die Spannung konzentriert sich an den Gewindewurzeln; geringere Scherfestigkeit (geeignet für leichte Beanspruchung). |

| Typische Anwendungen | Baustahlverbindungen, Maschinensockel, Rohrflansche und Fahrzeugchassis. | Möbelmontage, Elektronikgehäuse, Blechbefestigung und Holzbearbeitung. |

Besonderer Hinweis: Grenzfälle (z. B. eine Sechskantschraube, die direkt in ein Gewindeloch eingeschraubt wird) ändern nichts an ihrem grundsätzlichen Unterschied: Schrauben sind von Natur aus für die Verwendung mit Muttern ausgelegt, während Schrauben durch den direkten Eingriff mit Materialien/Muttern definiert sind.

3.0Gängige Schraubentypen und ihre Anwendungen

Die Schraubenkonstruktion muss den Betriebsbedingungen (Belastung, Bauteilmaterial, Umgebung, Demontagehäufigkeit) entsprechen. Nachfolgend finden Sie zehn in der Industrie häufig verwendete Schraubentypen mit ihren wichtigsten Merkmalen und Anwendungen:

3.1Sechskantschrauben

- Hauptmerkmale: Sechsseitiger Kopf (Standard oder niedriges Profil) für einfaches Greifen des Schraubenschlüssels; erhältlich in Ausführungen mit Teilgewinde (glatter Schaft für Scherfestigkeit) oder Vollgewinde.

- Vorteile: Vielseitig, kostengünstig, effiziente Drehmomentübertragung, kompatibel mit den meisten Werkzeugen.

- Anwendungen: Allgemeine Maschinenverbindungen (Motorsockel zum Rahmen), sekundäre Verbindungen von Stahlkonstruktionen, Montage von Zubehörteilen für Automotoren, interne Befestigung von Haushaltsgeräten.

3.2Schlossschrauben

- Hauptmerkmale: Abgerundeter/kuppelförmiger Kopf (keine Greifflächen) mit einem kurzen quadratischen Hals unter dem Kopf (rastet in quadratischen Löchern/Materialien ein, um eine Drehung zu verhindern); fast ausschließlich Vollgewinde (Teilgewinde selten bei großen Größen).

- Vorteile: Ermöglicht das Festziehen mit einer Hand (der Kopf muss nicht festgehalten werden); verhindert, dass hervorstehende Köpfe die Ware beschädigen.

- Anwendungen: Geländermontage, Holzkisten/Paletten, Gartenmöbel (Parkbänke), Landmaschinen mit Holzkomponenten.

3.3Flanschschrauben

- Hauptmerkmale: Integrierter runder Flansch (größer als der Kopf) am Kopf; Flanschoberflächen sind oft gezahnt (rutschfest); einige Ausführungen umfassen Gummi-/Kunststoffscheiben (Abdichtung + Vibrationsfestigkeit).

- Vorteile: Verteilt die Klemmkraft über eine große Fläche (verhindert die Verformung weicher Materialien, z. B. Kunststoff/Aluminium); Verzahnungen reduzieren das Lösen in Umgebungen mit starken Vibrationen.

- Anwendungen: Rohrflanschverbindungen (Chemie-/Wasserleitungen), Druckbehälterdeckel, Getriebe-Motor-Verbindungen in Kraftfahrzeugen, Gehäuse medizinischer Geräte.

3.4Schulterbolzen

- Hauptmerkmale: Präzisionsgefertigte, glatte, zylindrische „Schulter“ (Toleranz h6/h7) zwischen Kopf und Gewindeabschnitt; Schulterdurchmesser > Gewindedurchmesser; anpassbare Schulterlänge.

- Vorteile: Die Schulter dient als Positionierungsreferenz für rotierende/gleitende Teile (Lager, Zahnräder), um die Koaxialität sicherzustellen; trägt radiale Belastungen, um die Gewinde zu schützen.

- Anwendungen: Ausrichtung von Lagergehäusen, Vorrichtungen für Werkzeugmaschinen, Druckwalzen, Baugruppen von Präzisionsinstrumenten.

3.5Dehnschrauben

- Hauptmerkmale: Besteht aus einer Gewindestange (Stahl Q235/45# oder Edelstahl für Korrosionsbeständigkeit), einer dünnwandigen Spreizhülse (verzinkt/Edelstahl), einer Mutter und einer Unterlegscheibe; das Stangenende hat einen konischen Kopf.

- Funktionsprinzip: Wird in vorgebohrte Beton-/Mauerwerkslöcher eingesetzt; durch Anziehen der Mutter wird der konische Kopf in die Hülse gezogen und gegen die Lochwände gedehnt, um eine Reibungsverankerung zu erreichen.

- Anwendungen: Deckenrahmenmontage, Klimaanlagenhalterungen, Schaltkästen, wandmontierte Warmwasserbereiter, Schilder.

3.6Ankerbolzen

- Hauptmerkmale: Lange Stangen mit eingebetteten Enden (Haken, L-Bogen oder Ankerplatte) zum Verbinden mit Beton; das freiliegende Ende ist mit einem Gewinde versehen; Materialien umfassen mittelharten Stahl (Q345), legierten Stahl oder Edelstahl (korrosive Umgebungen).

- Vorteile: In Betonfundamente eingegossen; bietet außergewöhnliche Haltekraft für schwere Geräte (verhindert Bewegung/Kippen unter Last/Vibration).

- Anwendungen: Dampfturbinen/Generatoren in Kraftwerken, große Motoren (Ventilatoren, Pumpen), schwere Werkzeugmaschinen, Brückenträger.

3.7Stehbolzen

- Hauptmerkmale: An beiden Enden mit Gewinde (gleicher oder unterschiedlicher Durchmesser bei nicht übereinstimmenden Löchern); dazwischen glatter Schaft (kleinere Größen können vollständig mit Gewinde versehen sein).

- Vorteile: Ein Ende („festes Ende“) ist dauerhaft in einer Gewindebohrung installiert; das andere („Serviceende“) ist mit einer Mutter gesichert – ermöglicht häufige Demontage ohne Beschädigung der festen Gewinde.

- Anwendungen: Flansche für chemische Rohrleitungen, Verbindungen zwischen Zylinderkopf und Zylinderblock in Kraftfahrzeugen, Verbindungen zwischen Ventilkörper und Deckel, Inspektionstüren für Kessel.

3.8U-Bolzen

- Hauptmerkmale: U-förmiges Design mit Gewindeenden; der Innenradius entspricht dem zu sichernden zylindrischen Objekt (Rohr/Stange).

- Vorteile: Gleichmäßiges Spannen um runde Gegenstände (keine Oberflächenbeschädigung); einfache Montage ohne aufwendige Vorrichtungen.

- Anwendungen: Sichern von Wasser-/Heizungs-/Gasleitungen, Aufhängen von Kabeltrassen, Anbringen von Traktorauspuffrohren.

3.9Ringschrauben

- Hauptmerkmale: Kreisförmige Öse (Auge) an einem Ende (für Hebehaken) und Außengewinde am anderen Ende; erhältlich in Ausführungen mit fester Öse (geschweißt) oder drehbarer Öse (drehbar).

- Vorteile: Ermöglicht das sichere Anheben von Komponenten; Schwenkösenmodelle nehmen eckige Lasten auf.

- Anwendungen: Anheben von Maschinenteilen, Aufhängen von Deckengeräten (Beleuchtung, Ventilatoren), Schiffszubehör.

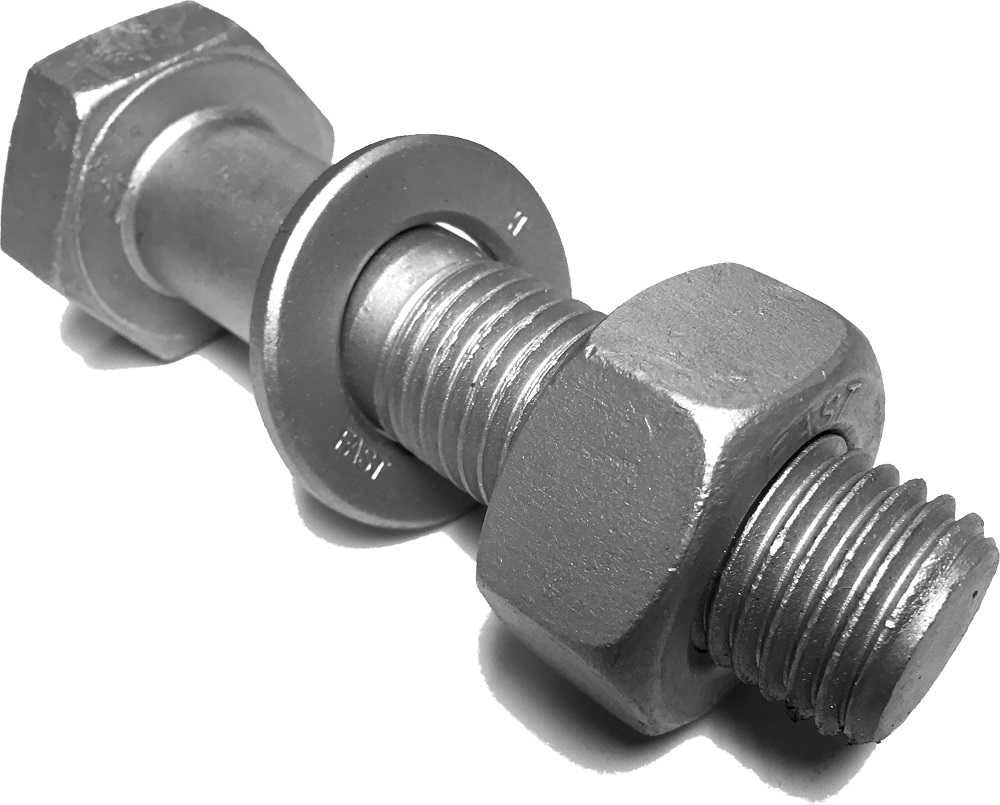

3.10Hochfeste Strukturbolzen

- Hauptmerkmale: Hergestellt aus legiertem Stahl (40Cr, 35CrMo, 42CrMo) und wärmebehandelt (Abschrecken + Anlassen); Festigkeitsklassen: ISO 10.9/12.9 oder ASTM A325/A490; Kopf mit Klassenkennzeichnung (z. B. „10.9“, „A325“); gepaart mit hochfesten Muttern/Unterlegscheiben.

- Vorteile: Außergewöhnliche Zugfestigkeit, Streckgrenze und Dauerfestigkeit; widersteht hohen Belastungen/dynamischen Beanspruchungen ohne plastische Verformung.

- Anwendungen: Große Brückenstahlverbindungen (Schrägseilbrückentürme), Stahlrahmen für Hochhäuser, Kranausleger, Offshore-Plattformen.

4.0Schraubenherstellungsprozess: Vom Rohmaterial zum fertigen Produkt

Der Herstellungsprozess einer Schraube bestimmt ihre mechanischen Eigenschaften, Maßgenauigkeit und Lebensdauer. Die wichtigsten Schritte sind:

4.1Rohstoffaufbereitung

- Materialauswahl:

- Standardschrauben (≤ISO 8.8): Mittel-/niedrigkohlenstoffhaltiger Stahl (Q235, 45#).

- Hochfeste Schrauben (≥ISO 10.9): Legierter Stahl (40Cr, 35CrMo, 42CrMo oder 40CrNiMoA für Ermüdungsbeständigkeit).

- Korrosionsbeständige Schrauben: Edelstahl (304, 316), Messing, Nylon.

- Hochtemperaturschrauben: Hitzebeständige Legierungen (Inconel 718, ASTM A193 B7).

- Vorbehandlung: Verwenden Sie Stahlstangen (große Schrauben) oder Drähte (mittlere/kleine Schrauben); reinigen Sie die Oberflächen (entfernen Sie Rost/Öl) und prüfen Sie das Material auf Defekte (z. B. Risse, Einschlüsse).

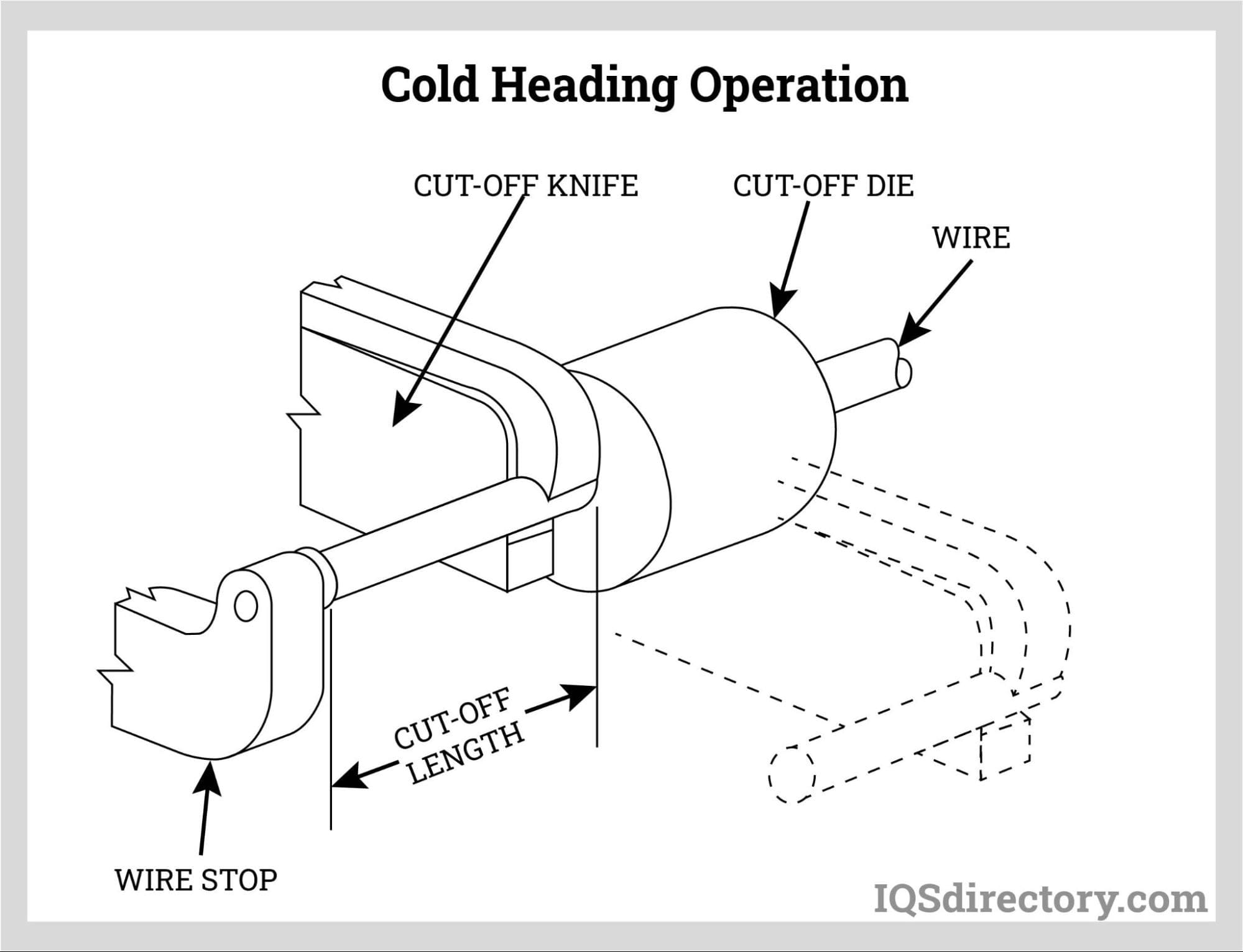

4.2Formen: Kopf und Schaft formen

- Kaltstauchen: Am häufigsten für mittlere/kleine Schrauben; formt Rohlinge bei Raumtemperatur mithilfe von Mehrstationenmaschinen (hohe Effizienz, gute Oberflächengüte).

- Warmschmieden: Wird für große/dicke Schrauben verwendet; erhitzt Stahl über die Rekristallisationstemperatur (~800–1200 °C) und presst ihn in Formen (für hochfeste Materialien geeignet).

4.3Anfasen

- Zweck: Das Gewindeende einer Schraube ist in einem Winkel von 45°–60° abgeschrägt und hat eine Länge von etwa dem 0,5- bis 1-fachen der Gewindesteigung. Diese Verjüngung erleichtert das reibungslose Einführen der Schraube in Löcher und verhindert Gewindeschäden bei der Montage.

- Prozess und Ausrüstung: Das Anfasen wird typischerweise nach dem Formen und vor dem Gewindeschneiden durchgeführt, um die Maßgenauigkeit zu gewährleisten. In der industriellen Produktion Stangenanfasmaschine wird häufig verwendet, da es im Vergleich zur manuellen Verarbeitung gleichmäßige Winkel, glatte Oberflächen und eine höhere Effizienz bietet.

4.4Einfädeln

- Gewinderollen: Bei hochfesten Schrauben wird das Gewindeschneiden am häufigsten mit einem GewinderollmaschineBei diesem Verfahren werden vorgeformte Rohlinge zwischen Walzen mit Spiralnuten gepresst, wodurch das Metall plastisch fließt und Gewinde bildet. Bei diesem Verfahren wird kein Material entfernt, wodurch stabilere Gewinde mit verbesserter Ermüdungsbeständigkeit entstehen. Bei Schrauben aus hochfesten Legierungen kann ein Vorglühen erforderlich sein, um die Härte zu reduzieren und den Walzenverschleiß zu minimieren.

- Gewindeschneiden: Bei Kleinserien oder Sonderanfertigungen kann das Gewindeschneiden mit Drehmaschinen, Gewindebohrern oder Schneideisen erfolgen. Dieses Verfahren ermöglicht zwar Flexibilität in der Produktion, erzeugt jedoch Gewinde mit relativ geringerer Festigkeit als gerollte Gewinde und ist in der Regel mit höheren Bearbeitungskosten verbunden.

4.5Wärmebehandlung

- Standardschrauben (≤ISO 8.8): Normalisieren (verbessert die Duktilität, reduziert innere Spannungen).

- Hochfeste Schrauben (≥ISO 10.9): Abschrecken (Erhitzen auf 800–900 °C, schnelles Abkühlen) + Anlassen (Erhitzen auf 400–600 °C, langsames Abkühlen) zur Verbesserung von Festigkeit und Zähigkeit.

- Spezialschrauben: Lösungsglühen (Edelstahl, verbessert die Korrosionsbeständigkeit) oder Aufkohlen (verschleißfeste Bolzen, zB Landmaschinen).

4.6Oberflächenbehandlung

- Verzinken (Galvanisieren/Feuerverzinken): Korrosionsbeständigkeit für Innenräume/trockene Umgebungen; Feuerverzinkung bietet besseren Schutz für den Außenbereich.

- Vernickeln/Verchromen: Dekorativ + Korrosionsbeständigkeit (z. B. Möbel, Unterhaltungselektronik).

- Dacromet-Beschichtung: Überlegene Korrosionsbeständigkeit für maritime/chemische Umgebungen (keine Gefahr der Wasserstoffversprödung).

- Schwärzen/Phosphatieren: Kostengünstiger Rostschutz für Innenräume mit geringer Korrosionsbeständigkeit (z. B. interne Schrauben von Maschinen).

4.7Qualitätsprüfung

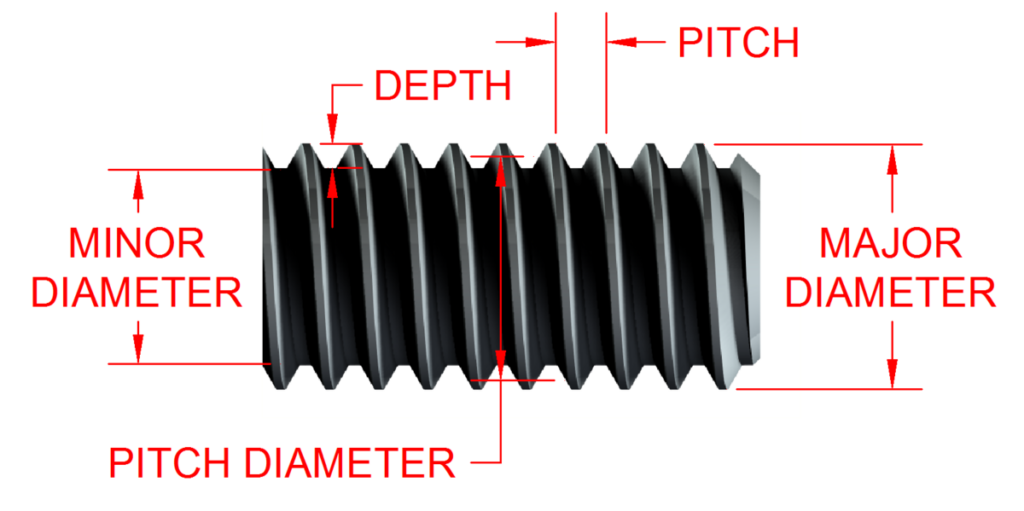

- Maßprüfungen: Überprüfen Sie Gewindedurchmesser (Haupt-/Neben-/Steigungsdurchmesser), Länge, Fase und Toleranz (z. B. IT8 für Steigungsdurchmesser).

- Mechanische Prüfungen: Zugfestigkeit, Streckgrenze, Härte (Rockwell/Brinell) und Scherfestigkeit.

- Oberflächenprüfungen: Auf Beschichtungsfehler (Abblättern, Blasen) oder Risse prüfen.

5.0Wichtige Terminologie und Interpretation der Schraubenspezifikation

Das Verständnis der technischen Parameter ist entscheidend für die Kompatibilität und Tragfähigkeit der Schrauben. Nachfolgend finden Sie die wichtigsten Begriffe und Spezifikationsmethoden:

5.1Threadbezogene Begriffe

(1) Gewindedurchmesser

- Außendurchmesser (d): Größter Gewindedurchmesser (von Gewindespitze zu Gewindespitze); entspricht dem Nenndurchmesser der Schraube (z. B. M10 = 10 mm). Bestimmt die Mutternauswahl (der Kerndurchmesser der Mutter muss mit dem Außendurchmesser der Schraube übereinstimmen).

- Kerndurchmesser (d1): Kleinster Gewindedurchmesser (von Wurzel zu Wurzel); wirkt sich direkt auf die Scherfestigkeit aus (größerer d1 = größere Scherfläche).

- Teilkreisdurchmesser (d2): Durchschnitt der Außen-/Innendurchmesser; Schlüssel für Gewindepassung (Abweichung führt zu lockerer/fester Montage, kontrolliert nach IT8-Klasse).

(2) Steigung und Gewindegänge pro Zoll (TPI)

- Teilung (P, metrisch): Axialer Abstand zwischen benachbarten Spitzen (mm). Grobe Teilung ist Standard (z. B. M10 = 1,5 mm); feine Teilung ist explizit gekennzeichnet (z. B. M10 × 1,0).

- TPI (imperial): Anzahl der Gewindegänge pro Zoll (1 Zoll = 25,4 mm). Beispiel: 1/4”-20 = 20 TPI (Steigung ≈ 1,27 mm).

(3) Gewinderichtung und -profil

- Richtung: Rechtshändig (RH, Standard); linkshändig (LH, gekennzeichnet, z. B. M10×1,0×50-LH).

- Profil: 60° dreieckig (metrische/UNC/UNF-Standardgewinde); 55° Whitworth (Rohrgewinde, selten bei Bolzen).

5.2Dimensionsbezogene Begriffe

(1) Nennlänge (L)

- Definition: Axiale Länge der Schraube, je nach Kopftyp unterschiedlich gemessen:

- Sechskant-/Rundkopf: Von der Auflagefläche des Kopfes (untere Fläche) bis zum Schaftende.

- Senkkopf: Von der Kopfoberseite (bündig mit dem Material) bis zum Schaftende.

- Auswahlregel: Stellen Sie sicher, dass die Schraube durch alle Komponenten geht und 1–3 Gewindegänge aus der Mutter herausragen (zu kurz = geringe Klemmkraft; zu lang = Materialverschwendung/Störung).

(2) Schaftdurchmesser (d)

- Durchmesser des glatten Schaftes (entspricht dem Nenndurchmesser, z. B. M10 = 10 mm). Lochgröße in Bauteilen: 0,1–0,3 mm (metrisch) bzw. 0,004–0,012 Zoll (imperial) größer als der Schaftdurchmesser (für glattes Einsetzen).

(3) Fase (C)

- Konisches Schaftende (45°/60°-Winkel, Länge 0,5–1× Steigung) zur Führung der Installation und zum Schutz des Gewindes.

5.3Spezifikationsbeispiele

Metrische Schraube (ISO-Standard): M12-1.75×60-8.8-Zn

- M: Metrisches Gewinde

- 12: Nenndurchmesser (12 mm)

- 75: Teilung (grob, Standard für M12)

- 60: Nennlänge (60 mm)

- 8: Festigkeitsklasse (Zugfestigkeit ≥800 MPa, Streckgrenze ≥640 MPa)

- Zn: Verzinkte Oberfläche

Imperial Bolt (SAE-Standard): 5/16”-18×3”-Grade 5-HD

- 5/16”: Nenndurchmesser (~7,94 mm)

- 18: TPI = 18 (Teilung ≈1,41 mm)

- 3”: Nennlänge (~76,2 mm)

- Klasse 5: Festigkeitsklasse (Zugfestigkeit ≥ 120 ksi, Streckgrenze ≥ 92 ksi)

- HD: Sechskantkopf

6.0Festigkeitsklassen für Schrauben: „Nummernmarkierungen“ verstehen

Festigkeitsklassen geben die Zug-/Streckgrenze einer Schraube an. Die Normen variieren je nach Region. Die gängigsten sind ISO (metrisch), SAE (imperial) und ASTM (Spezialanwendungen).

6.1ISO-Normen (metrische Schrauben, weltweiter Einsatz)

Definiert durch ISO 898-1, angegeben als zwei durch einen Punkt getrennte Zahlen (z. B. 8,8):

- Erste Zahl: Mindestzugfestigkeit (UTS) in MPa × 100 (z. B. „8“ = ≥800 MPa).

- Zweite Zahl: Streckgrenze (Streckgrenze/UTS) × 0,1 (z. B. „8“ = Streckgrenze ≥800×0,8=640 MPa).

| ISO-Klasse | Min. Zugfestigkeit (MPa) | Min. Streckgrenze (MPa) | Material | Typische Anwendungen |

| 4.6 | 400 | 240 | Kohlenstoffarmer Stahl (Q215) | Leichte Beanspruchung (Möbel, einfache Halterungen) |

| 5.8 | 500 | 400 | Mittelkohlenstoffstahl (Q235) | Allgemeine Maschinen (Motoranbaugeräte) |

| 8.8 | 800 | 640 | 45# Stahl / 40Cr | Schwerlast (Geräteträger, Rohrleitungen) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | Hochfest (Autofahrgestelle) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | Extrem stark (Luftfahrt, Schwermaschinen) |

6.2SAE-Standards (Imperial Bolts, US Dominant)

Definiert durch SAE J429, bezeichnet als „Klasse + Nummer“ (z. B. Klasse 5), Einheiten in ksi (1 ksi = 6,89 MPa):

| SAE-Klasse | Min. Zugfestigkeit (ksi) | Min. Streckgrenze (ksi) | Material | Typische Anwendungen |

| Klasse 2 | 74 | 33 | Kohlenstoffarmer Stahl | Leichte Beanspruchung (Gerätegehäuse) |

| Klasse 5 | 120 | 92 | 1045 Stahl | Allgemeine Schwerlastanwendungen (Motorhalterungen) |

| Klasse 8 | 150 | 130 | 4140 Stahl | Hochfest (Antriebswellen, schwere Geräte) |

6.3ASTM-Standards (Spezialanwendungen, US-dominant)

Konzentrieren Sie sich auf Szenarien mit hohen Temperaturen, hohem Druck oder Korrosionsbeständigkeit:

| ASTM-Norm | Festigkeitsäquivalent | Material | Anwendungen |

| ASTM A307 | SAE-Klasse 2 | Kohlenstoffstahl | Leichtbau (Deckenkonstruktionen) |

| ASTM A325 | ISO 8,8 (ca.) | Legierter Stahl (1045, 4140) | Stahlkonstruktionen (Brücken, Hochhäuser) |

| ASTM A490 | ISO 10,9 (ca.) | Hochfester legierter Stahl | Extrem belastbare Stahlkonstruktionen |

| ASTM A193 B7 | ISO 10.9 | Chrom-Molybdän-Stahl | Hochtemperatur (Chemiepipelines, max. 482 °C) |

| ASTM A193 B16 | ISO 12,9 | Nickel-Chrom-Molybdän-Stahl | Ultrahochtemperatur (Kessel, max. 649 °C) |

6.4Grundsätze für die Auswahl von Festigkeitsklassen

- Vermeiden Sie Überspezifikationen: Hochfeste Schrauben sind teuer und erfordern passende Muttern/Unterlegscheiben (z. B. 4,6/5,8 reicht für Möbel).

- Last/Umgebung anpassen: Scher-/dynamische Belastungen (Fahrzeugchassis) erfordern ≥ISO 8.8; Hochtemperatur (Kessel) erfordern ASTM A193; Korrosion erfordert Edelstahl (304/316) mit entsprechender Festigkeit.

- Keine Sortenmischung: Ersetzen Sie Klasse 8 nicht durch Klasse 2 (unzureichende Festigkeit) oder umgekehrt (zu hohe Klemmkraft verformt Bauteile).

7.0Richtlinien zur Auswahl und Installation von Schrauben

Bei der Auswahl der Schrauben müssen Betriebsbedingungen, Parameterabgleich und Kostenkontrolle berücksichtigt werden. Befolgen Sie diese Schritt-für-Schritt-Anleitung:

7.1Betriebsbedingungen klären

(1) Lastart und -größe

- Lasttyp:

- Spannung (z. B. Hubbolzen): Voll-/Teilgewindebolzen (auf ausreichenden Gewindeeingriff achten).

- Scherung (z. B. Stahlverbindungen): Teilgewindebolzen (glatter Schaft verteilt die Scherkraft, verhindert ein Versagen des Gewindegrunds).

- Kombinierte Zug-Scher-Verbindungen (z. B. Antriebswellen): Hochfeste Schrauben (≥ ISO 8.8) mit glattem Schaft.

- Lastgröße: Berechnen Sie die erforderliche Zug-/Streckgrenze (z. B. ≥600 MPa → ISO 8.8).

(2) Installationsumgebung

- Ätzend (feucht/sauer/marin): Schrauben aus Edelstahl (304/316) oder mit Dacromet-Beschichtung.

- Hochtemperatur (>200°C): ASTM A193 B7/B16 oder Inconel-Schrauben.

- Starke Vibrationen (Motoren): Flanschschrauben (verzahnt) + Sicherungsmuttern/Schraubensicherungen.

(3) Montage-/Wartungsbedarf

- Häufige Demontage: Stehbolzen (festes Ende schützt Gewindelöcher).

- Begrenzter Platz: Flache Sechskantschrauben oder Senkschrauben.

- Einhandbedienung: Schlossschrauben (Vierkantansatz verhindert Drehung).

7.2Kernparameter abgleichen

- Dimensionsanpassung:

- Durchmesser: Passend zur Durchgangsbohrung des Bauteils (0,1–0,3 mm größer als der Schaft).

- Länge: Gesamtdicke des Bauteils + Dicke der Mutter + 1–3 Gewindegänge (z. B. 20 mm Bauteil + 8 mm Mutter → 30 mm Schraube).

- Gewindetyp: Metrisch/Imperial (nicht austauschbar).

- Material-/Oberflächenbehandlungsanpassung:

- Allgemeine Verwendung: 45#-Stahl + Verzinkung.

- Korrosion: Edelstahl 316.

- Außenbereich: Feuerverzinkung.

7.3Kostenkontrolle

- Bevorzugen Sie Standardgrößen: M6/M8/M10 (Massenproduktion, geringere Kosten) gegenüber Sondergrößen.

- Material/Prozess optimieren: Kohlenstoffstahl (billiger als legierter Stahl) + Kaltstauchen (billiger als Warmschmieden) + Gewinderollen (billiger als Schneiden).

7.4Installationshinweise

- Verwenden Sie die richtigen Werkzeuge: Passende Schraubenschlüssel-/Steckschlüsselgröße (vermeiden Sie verstellbare Schraubenschlüssel, die abrutschen und die Köpfe beschädigen).

- Kontrolliertes Anzugsdrehmoment: Beachten Sie die Drehmomenttabellen (z. B. M10×8,8 → 35–45 N·m; zu hohes Drehmoment = Schraubenbruch/-verformung; zu geringes Drehmoment = geringe Klemmkraft).

- Wasserstoffversprödung verhindern: Hochfeste Schrauben (≥ISO 10.9) müssen nach dem Plattieren einer Wasserstoffentspannung (200–230 °C für 2–4 Stunden) unterzogen werden.

- Regelmäßige Inspektion: Vibrationsanfällige Schrauben (Motor) → regelmäßiges Nachziehen.

8.0Abschluss

Schrauben sind zwar klein, bilden aber das Rückgrat der mechanischen und strukturellen Sicherheit. Ihre Konstruktion, Herstellung und Auswahl basieren auf präziser Ingenieurslogik – vom „glatten Schaft für Scherbelastungen“ bis hin zu „ISO 12.9 für extreme Festigkeit“ ist jedes Detail auf die Anforderungen der Praxis abgestimmt.

Um die Zuverlässigkeit der Verbindung zu gewährleisten, vermeiden Sie Missverständnisse wie „Schrauben sind generisch“ oder „höhere Festigkeit = besser“. Analysieren Sie stattdessen systematisch Belastungen, Umgebungen und Parameter und verknüpfen Sie Terminologie (z. B. Fase) mit Herstellung (z. B. nachträgliches Anfasen) und Installation (z. B. geführtes Einsetzen).

Für Ingenieure, Techniker und Bediener verbessert die Beherrschung dieses Wissens nicht nur die Effizienz, sondern sichert auch langfristig die Stabilität der Ausrüstung/Struktur.

Verweise

wilsongarner.com/what-is-a-bolt/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt