- 1.0Leitfaden für Schlagtechniken

- 2.0Ausblenden

- 3.0Eckenrundung

- 4.0Löcher mit kleinem Durchmesser

- 5.0Löcher mit großem Durchmesser

- 6.0Knabbern

- 7.0Schlitzen

- 8.0Mikroverbindungen

- 9.0Ausklinken

- 10.0Cluster Punching

- 11.0Kurzanleitung zur Fehlerbehebung beim Stanzvorgang

- 12.0Zusammenfassung

- 13.0Häufig gestellte Fragen (FAQ)

1.0Leitfaden für Schlagtechniken

In der modernen Fertigung zählt die Stanztechnologie zu den Kernprozessen der Metallumformung und findet breite Anwendung in Branchen wie der Automobil-, Elektronik- und Haushaltsgeräteindustrie. Unterschiedliche Stanzverfahren beeinflussen nicht nur die Produktionseffizienz, sondern stehen auch in direktem Zusammenhang mit der Produktqualität und der Kostenkontrolle.

Dieser Artikel bietet einen detaillierten Überblick über neun wichtige Stanztechniken, darunter Stanzen, Rundlochstanzen, Klein- und Großlochstanzen sowie intermittierendes Stanzen. Er soll Ingenieuren und Fertigungsfachleuten helfen, die Eigenschaften und Anwendungsbereiche der einzelnen Techniken umfassend zu verstehen und so die Präzision und Effizienz von Stanzvorgängen zu verbessern.

2.0Ausblenden

Beim Stanzen wird der traditionell verworfene Butzen zum gewünschten Endprodukt verarbeitet. Empfehlungen dazu:

- Bestätigen Sie die wichtigsten Abmessungen und geben Sie bei der Bestellung den Zweck des „Stanzens“ klar an.

- Die Matrizengröße entspricht direkt der endgültigen Teilegröße; die Stempelabmessungen werden umgekehrt auf Basis der Matrize berechnet.

- Verwenden Sie scharfe Stempel und Matrizen, um die Geradheit der Seitenwände zu verbessern.

- Durch die Reduzierung des Matrizenspiels um etwa 5% kann der Anteil des polierten Bereichs erhöht und die Maßkonsistenz verbessert werden.

- Verwenden Sie flache Stanzer.

- Verwenden Sie Matrizen ohne Abstreifen.

- Da ein verringertes Spiel die Verschleißrate erhöht, sollte der Werkzeugverschleiß häufiger überprüft werden.

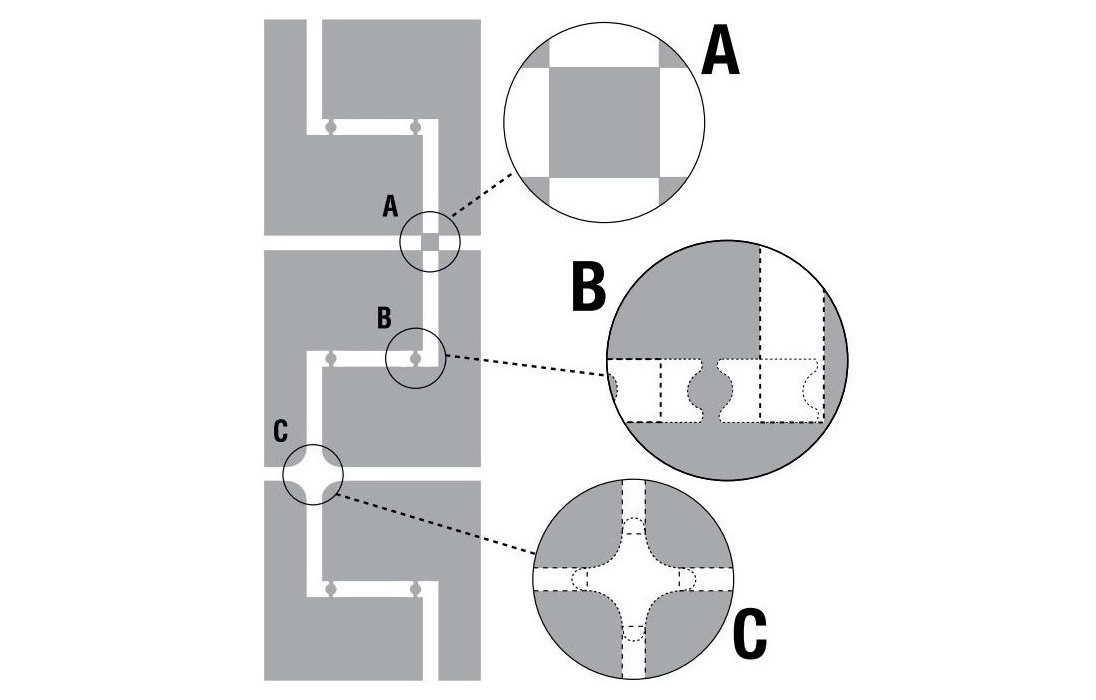

3.0Eckenrundung

4-Wege-Radiuswerkzeug

- Formt alle vier Ecken in einem Arbeitsgang und ersetzt mehrere Prozesse oder spezielle Werkzeuge.

- Kompatibel mit Revolversystemen mit einer Station und mehreren Werkzeugen.

- Verbessert die Verarbeitungseffizienz und reduziert den Maschinenverschleiß.

- Für eine einfache Teileentnahme können Mikroverbindungskonstruktionen mithilfe eines „Shake-and-Break“-Prozesses implementiert werden.

- Beispiel: Für 100 Teile sind mit einem 4-Wege-Werkzeug nur etwa 108 Schläge nötig, wodurch sich die Anzahl der Arbeitsgänge um etwa 75% verringert.

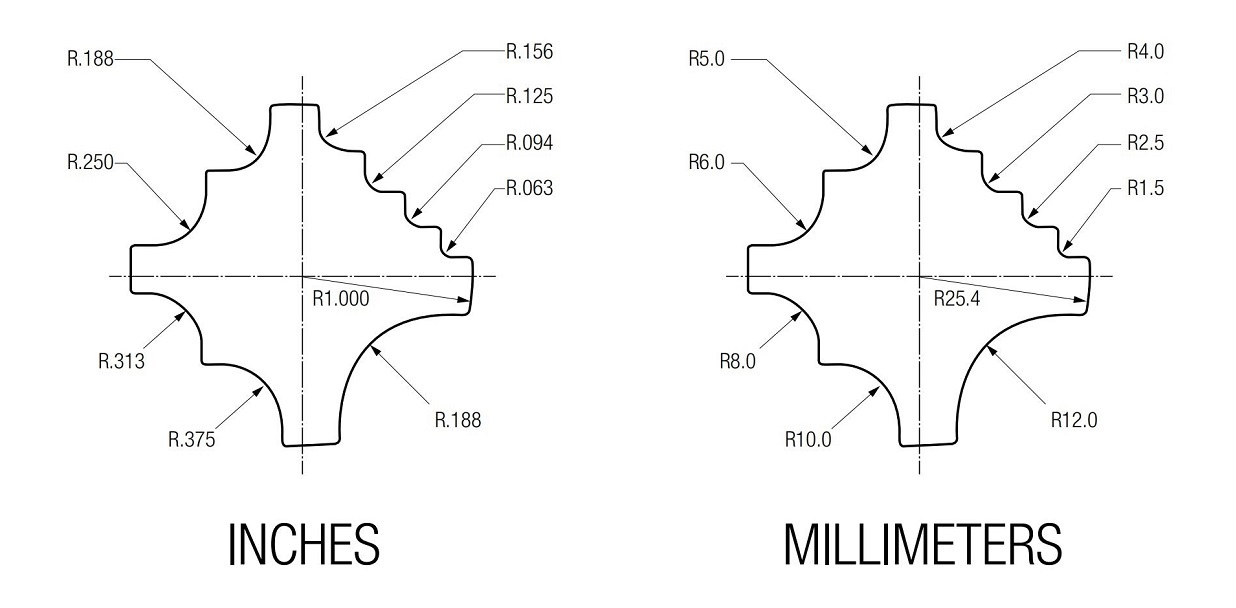

9-Wege Ecke Rundungswerkzeug

- Bietet neun gängige Radiusgrößen (von 1/2″ bis 1/16″).

- Automatische Indexierung auf den entsprechenden Radius.

- Zur Verbesserung der Stempelunterstützung wird die Verwendung von vollständig geführten Werkzeugen empfohlen.

- Die Radiusgestaltung muss mindestens einen 90°-Bogen abdecken.

- Die minimale „Nasenbreite“ zwischen benachbarten Radien sollte 0,188 Zoll (ungefähr 4,7 mm) betragen, um die Werkzeugfestigkeit sicherzustellen.

4.0Löcher mit kleinem Durchmesser

Empfohlene Verhältnisse von Stempeldurchmesser zu Materialstärke:

| Material | Verhältnis nicht geführter Werkzeuge | Vollständig geführtes Werkzeugverhältnis |

| Aluminium | 0.75:1 | 0.5:1 |

| Weichstahl | 1:1 | 0.75:1 |

| Edelstahl | 2:1 | 1:1 |

Beispiel: Für 2,0 mm dicken Edelstahl beträgt der empfohlene Mindestlochdurchmesser:

- Nicht geführtes Werkzeug: 4,0 mm

- Vollgeführtes Werkzeug: 2,0 mm

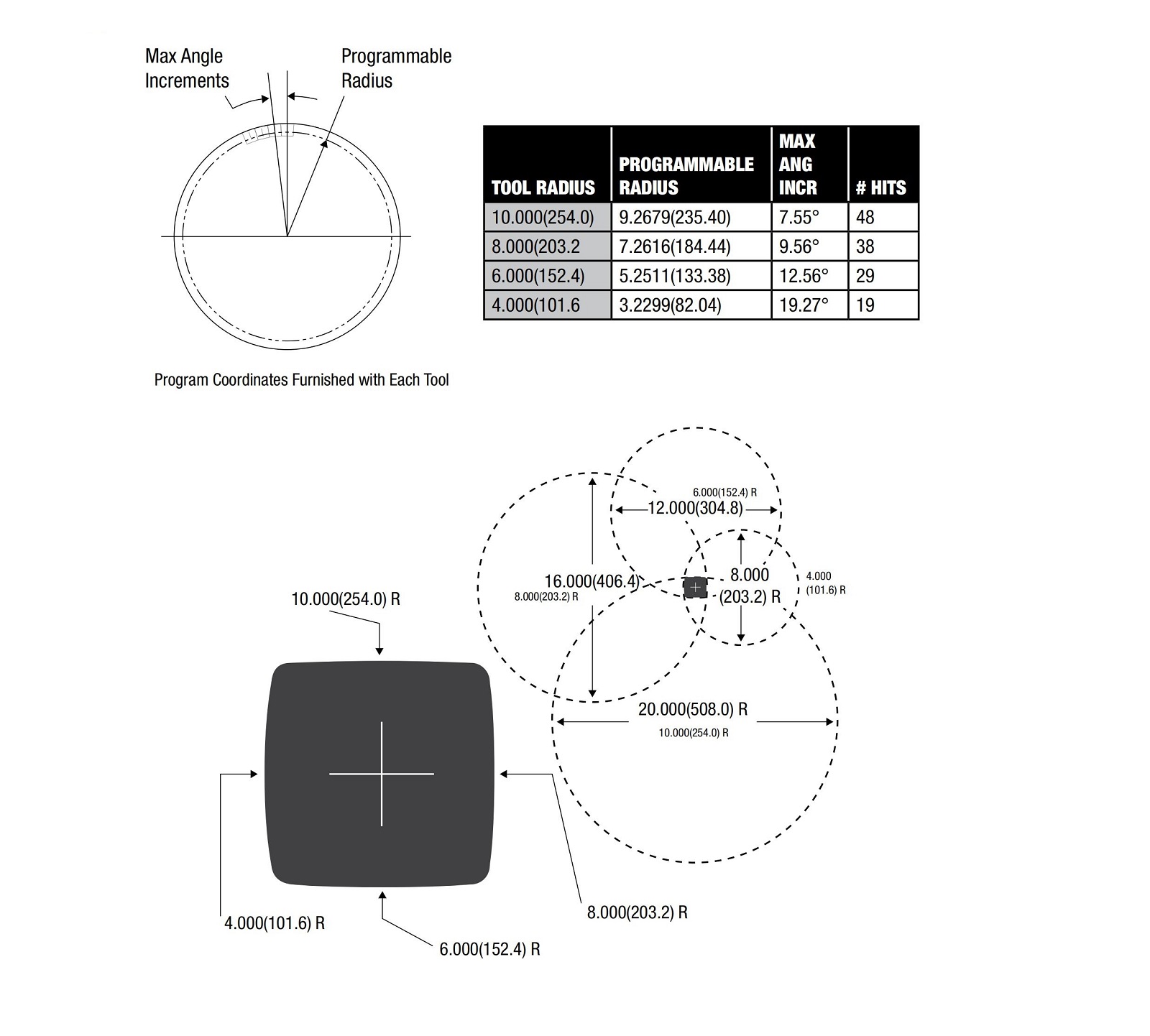

5.0Löcher mit großem Durchmesser

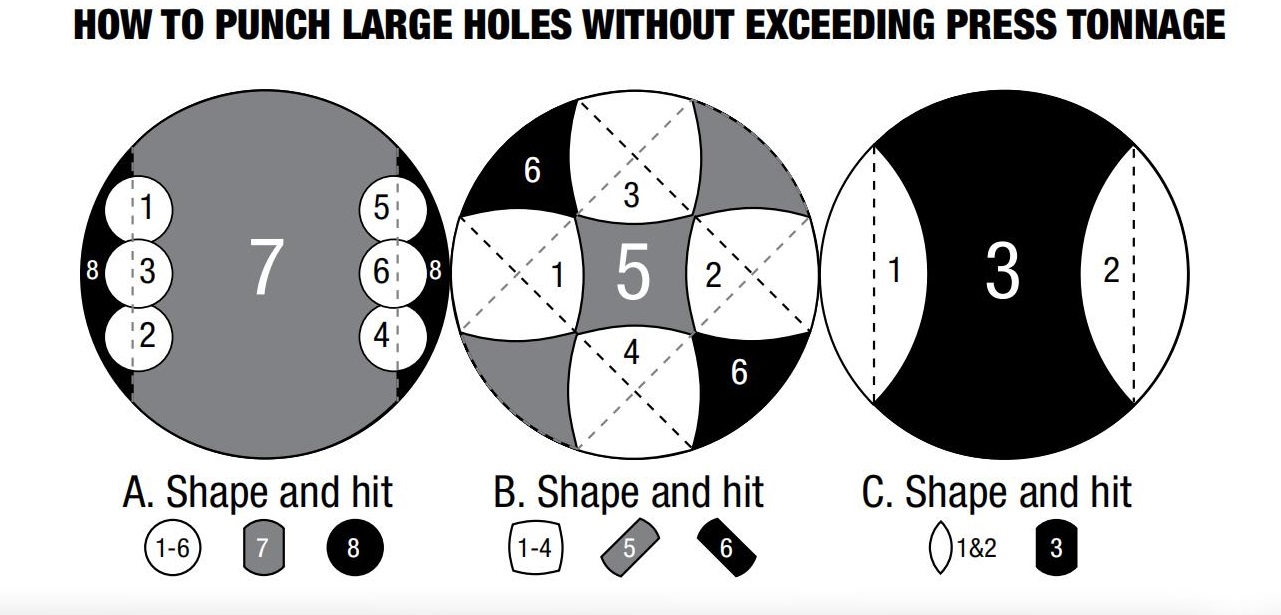

Das Stanzen übergroßer Löcher mit einem Schlag erfordert viel Kraft. Es empfiehlt sich, segmentiert vorzugehen:

- Verwenden Sie kleinere Stempel, um die Lochkontur segmentweise auszustanzen, wodurch die Stanzkraft um über 50% reduziert wird.

- Um saubere Schnitte zu erzielen und Tischrückstände zu reduzieren, können die Stanzformen als Doppel-D, Vier-Radius oder Doppellappen ausgeführt werden.

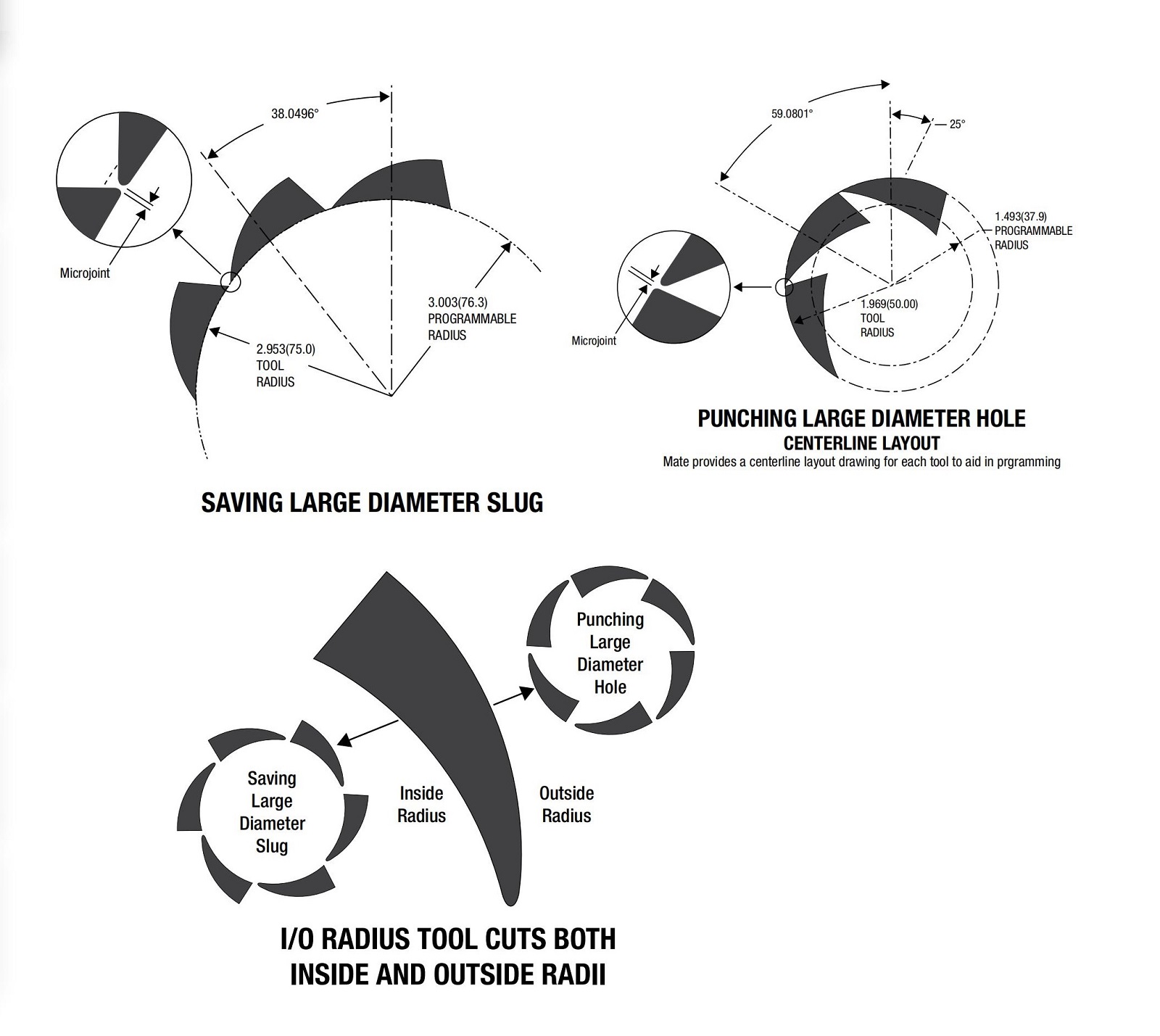

6.0Knabbern

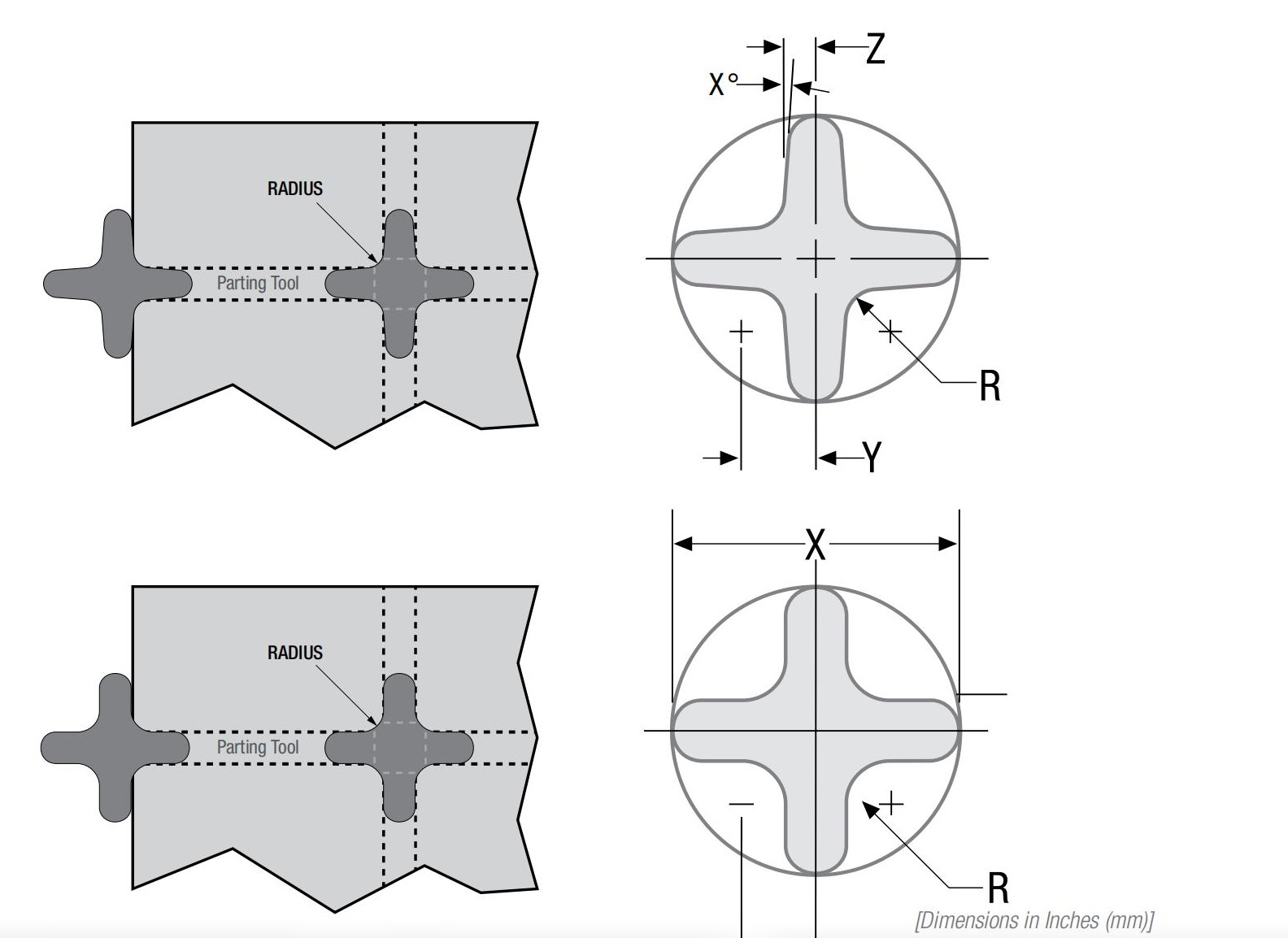

Quad Radius Werkzeug

- Ermöglicht schnelleres und reibungsloseres Stanzen großer Löcher.

- Erfordert weniger Treffer; ideal für Autoindex-Stationen.

- Zur Verbesserung der Stempelausrichtung und Klemmkraft wird ein vollständig geführtes Werkzeug empfohlen.

Innen/Draußen Radiuswerkzeug

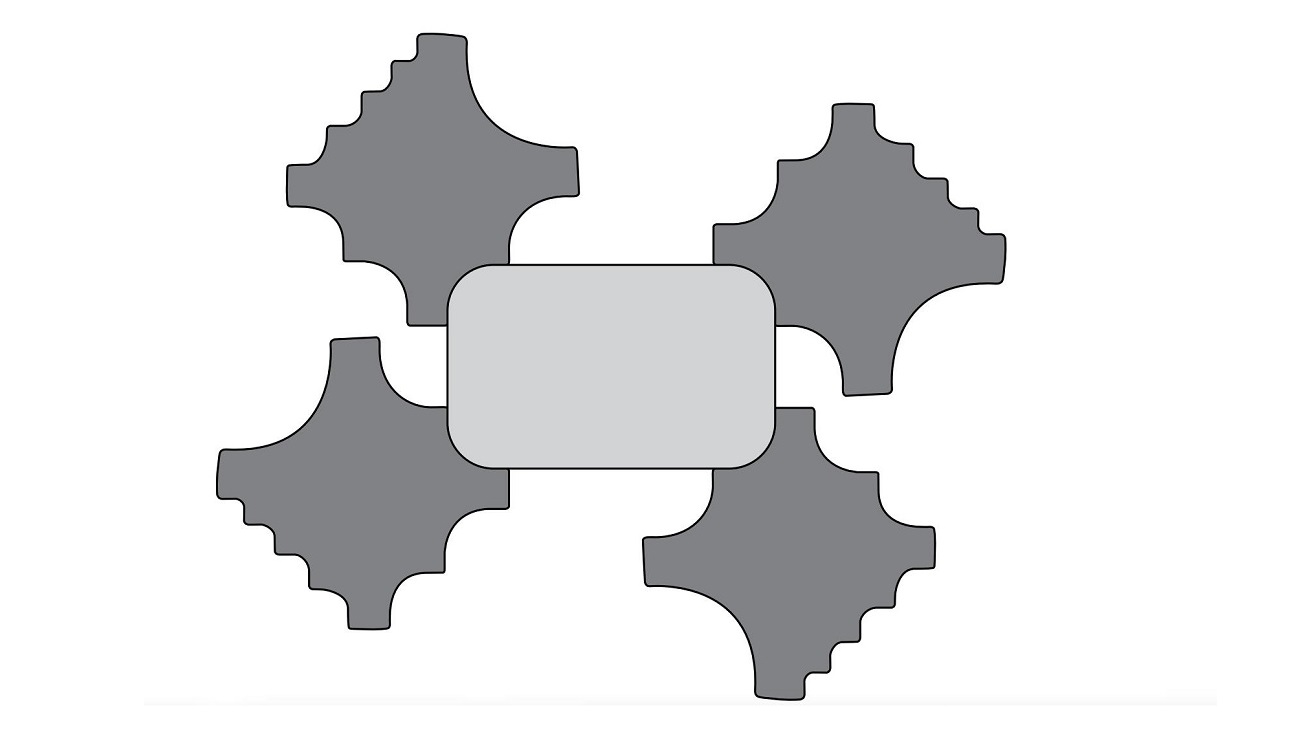

- Bildet glatte Kanten und hält dabei den Butzen oder Rohling mithilfe von Mikroverbindungen im Material, um eine spätere Trennung zu erleichtern.

- Die Größe der Mikrofuge sollte je nach Materialart und -dicke angepasst werden.

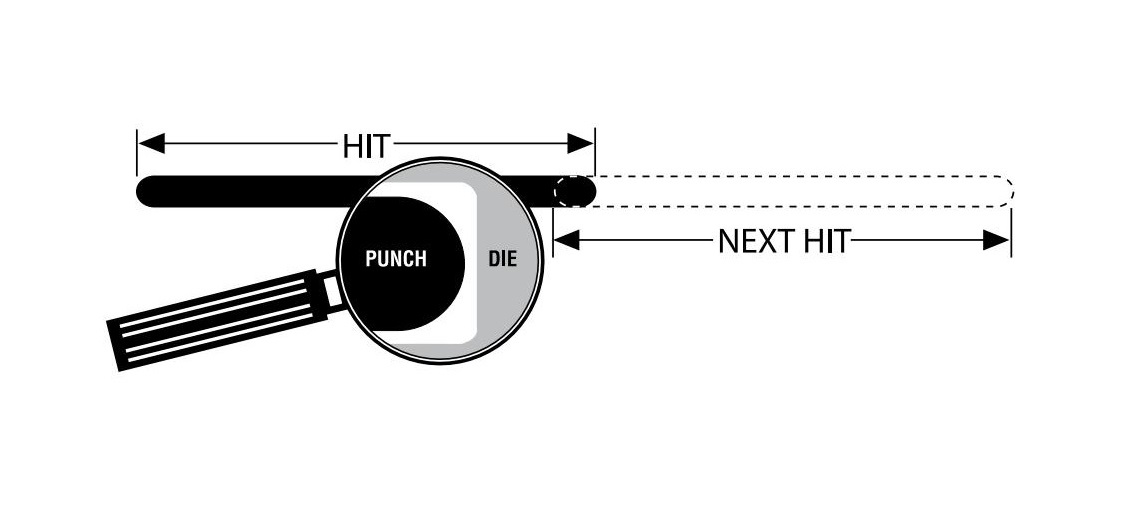

7.0Schlitzen

- Beim Schlitzen treten seitliche Belastungen auf, wodurch die Gefahr einer Stempeldurchbiegung oder eines Materialeinzugs in die Matrize steigt.

- Um die Bildung von Sägezahnkanten zu reduzieren, wird die Verwendung elliptischer Stempel mit Matrizen mit abgerundeten Ecken empfohlen.

- Dieses Design eignet sich besonders für ältere Stanzmaschinen, da es glattere Kanten und sicherere Teile bietet.

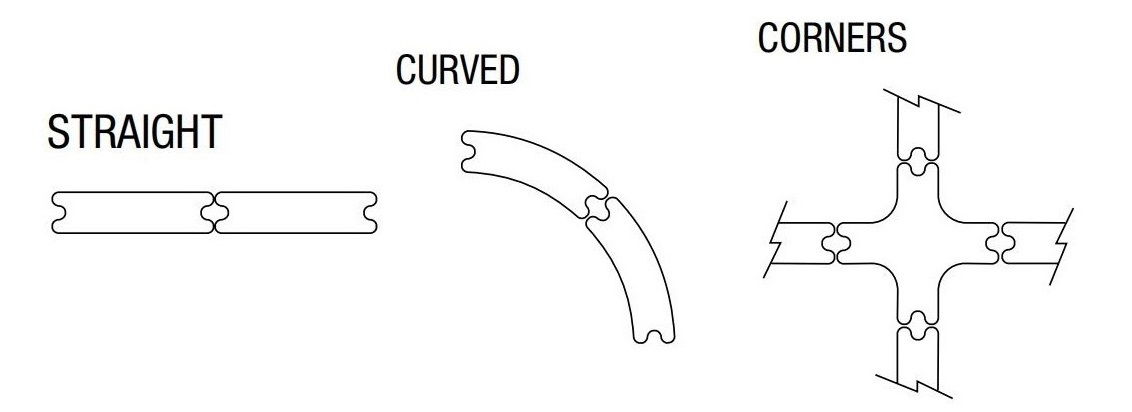

8.0Mikroverbindungen

Durch programmgesteuerte Abstandsregelung werden feine Verbindungen (ca. 0,2 mm) für eine einfache Teileentnahme im „Shake-and-Break“-Verfahren hergestellt.

Zu den gängigen Mikroverbindungsformen gehören:

- Rechteckig– für Außeneckverbindungen

- Schmetterling oder Fischschwanz– zum Verbinden der Teile

- Trapezförmig– für einseitige Befestigung

Werkzeuge können für eine effiziente Teiletrennung entsprechend den Demontageanforderungen konzipiert werden.

Drei gängige Demontagemethoden:

- Schütteln und Brechen: Eng beieinander liegende Fugen manuell gebrochen.

- Registerkartenwerkzeug: Große Inneneckabstände erzeugen Mikrofugen.

- 4-Wege-Radiuswerkzeug: Schneidet gleichzeitig vier Ecken mit Gelenken zum einfachen Abbrechen.

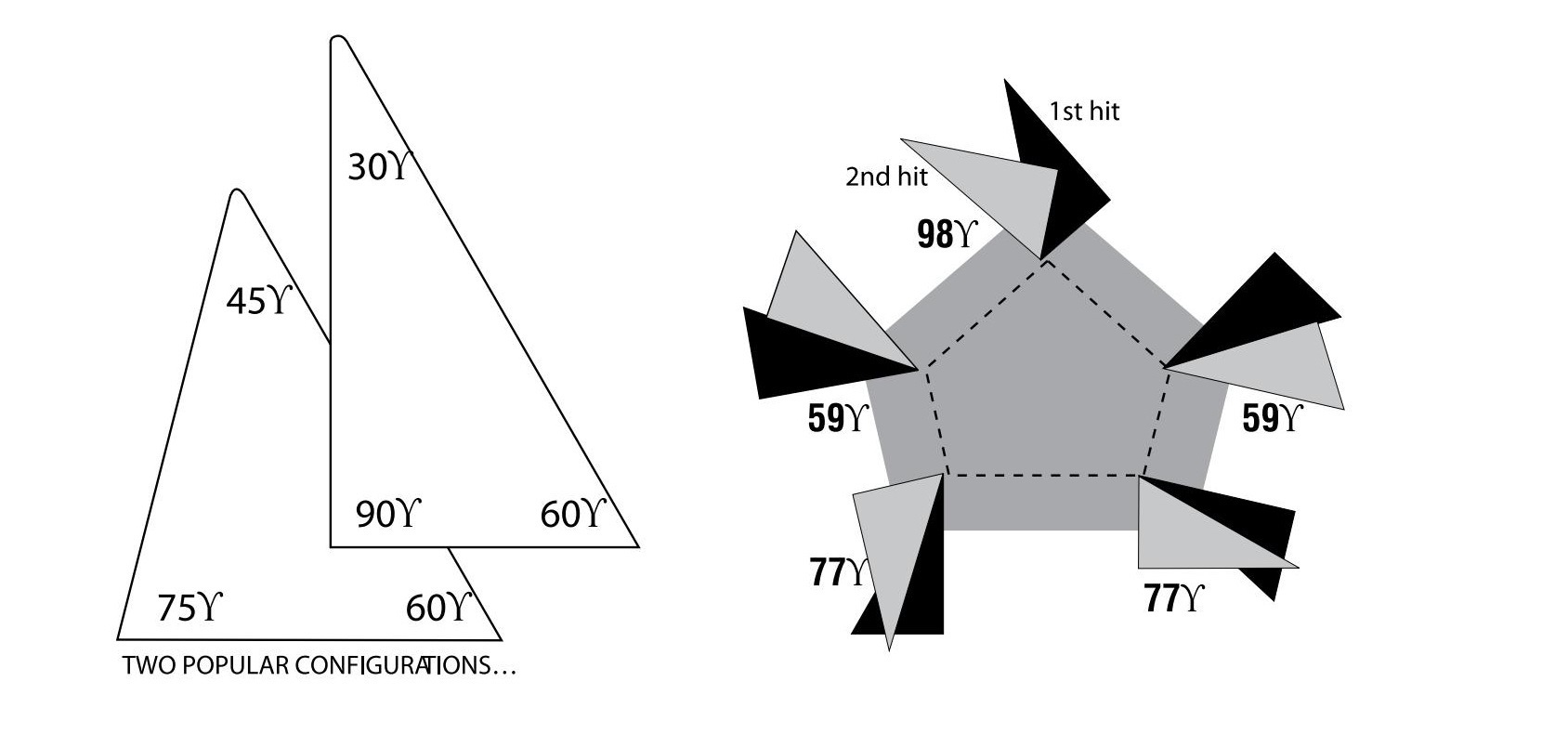

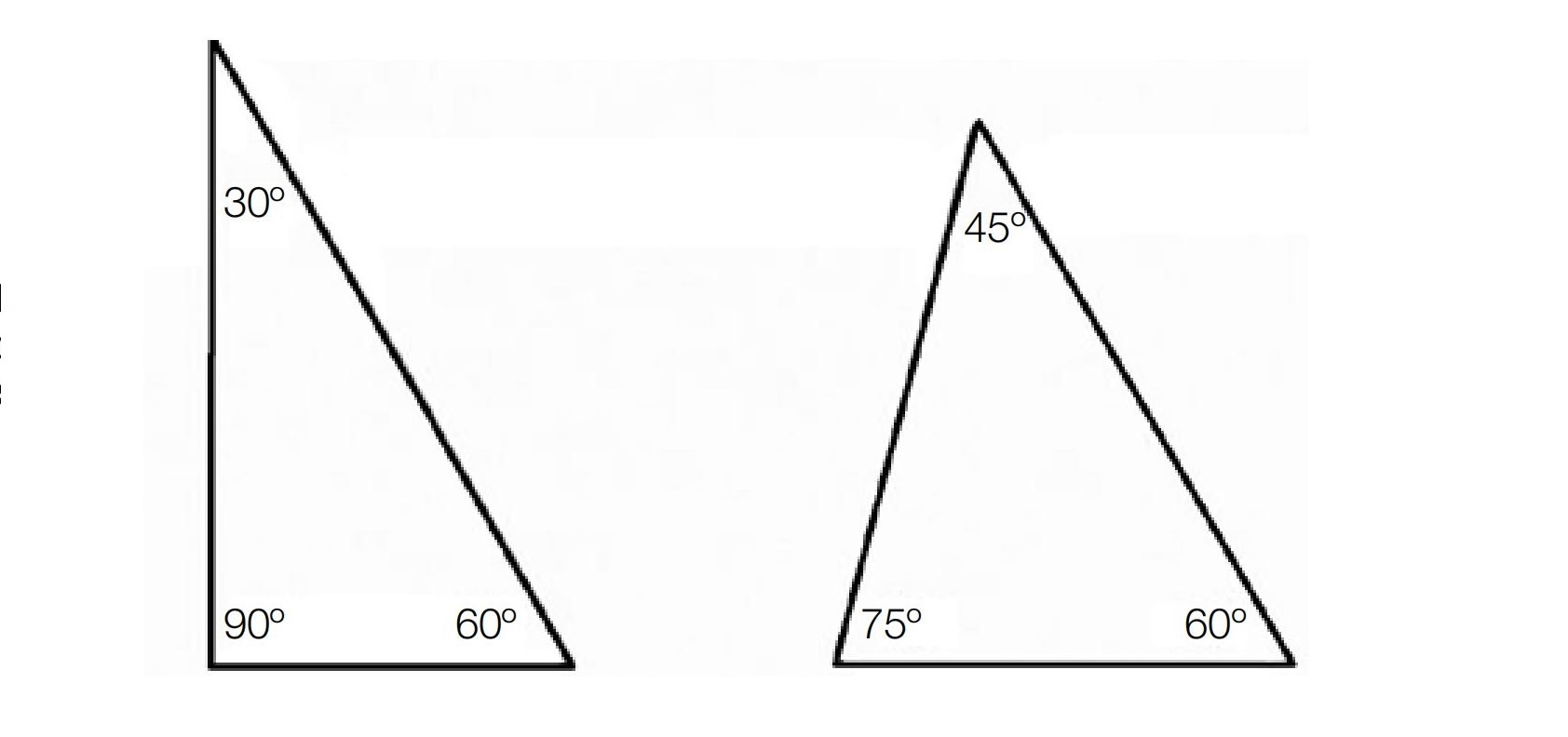

9.0Ausklinken

- 3-Wege-Eckenkerbwerkzeugist für Schnittwinkel von 15° bis 150° geeignet.

- Zur Gewährleistung der Werkzeugstabilität wird ein vollständig geführtes Werkzeug empfohlen.

- Bei scharfen Eckkanten wird ein Mindestradius von 0,25 mm empfohlen, um den Verschleiß zu verringern.

- Durch das Vorstanzen kleiner Löcher (elliptisch oder rund) können beim Biegen Spannungen abgebaut und die Festigkeit der Verbindung verbessert werden.

- Es können benutzerdefinierte Kerbwerkzeuge mit einem „Nasenspitzen“-Design erstellt werden.

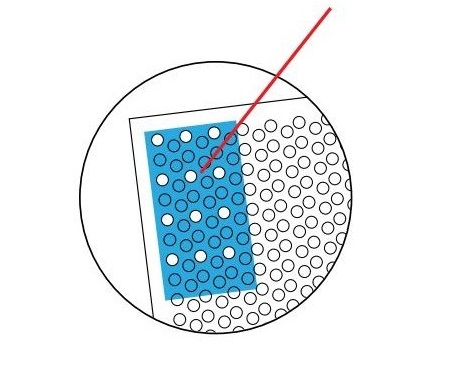

10.0Cluster Punching

Cluster-Werkzeuge sind eine effiziente Methode zur Herstellung von wiederholten Löchern oder Mustern in Blechen. Durch die Erhöhung der Lochanzahl pro Hub verkürzt das Cluster-Stanzen die Produktionszeit, senkt die Kosten und verringert den Maschinenverschleiß. Für unterschiedliche Anwendungen stehen verschiedene Stanzformen und Cluster-Konfigurationen zur Verfügung.

Wichtige Punkte:

Clusterstanzen maximiert die Effizienz durch gleichzeitiges Stanzen mehrerer Löcher.

Der Werkzeugverschleiß erhöht die Stanzkraft, daher ist die Überwachung des Werkzeugzustands wichtig.

Stanzkraftberechnung:

Die maximal empfohlene Stanzkraft sollte nicht mehr als 75% der drückenNennkapazitätUm die erforderliche Stanzkraft abzuschätzen, verwenden Sie folgende Formel:

Stanzkraft (Tonnen / metrische Tonnen)

= Lineare Schnittlänge × Materialdicke × Scherfestigkeit

-

Lineare Schnittlänge

= Lochumfang × Anzahl der Schläge im Cluster -

Lochumfang

-

Rundes Loch = 3,14 × Durchmesser

-

Geformtes Loch = Summe der Seitenlängen

-

Im Beispiel besteht der Stempel (blaues Rechteck) aus zwölf runden Löchern mit einem Durchmesser von jeweils 6,35 mm. Insgesamt umfasst der Stempel 48 Löcher, die in Sätzen von je 12 Löchern × 4 Schlägen gestanzt wurden. Das Material ist Weichstahl mit einer Dicke von 1,52 mm.

Stanzkraftberechnung (Rundlöcher)

| Einheit | Berechnung des Lochumfangs | × Schläge | = Lineare Schnittlänge | × Dicke | × Scherfestigkeit | = Stanzkraft |

|---|---|---|---|---|---|---|

| Zoll | 3,14 × 0,250 = 0,785 Zoll | × 12 | = 9,42 Zoll | × 0,060 Zoll | × 25 | = 14,1 Tonnen |

| Metrisch | 3,14 × 6,35 = 19,94 mm | × 12 | = 239,26 mm | × 1,52 mm | × 0,345 | = 12,8 Tonnen |

Stanzkraftberechnung (quadratische Löcher)

| Einheit | Berechnung des Lochumfangs | × Schläge | = Lineare Schnittlänge | × Dicke | × Scherfestigkeit | = Stanzkraft |

|---|---|---|---|---|---|---|

| Zoll | 4 × 0,250 = 1,00 Zoll | × 12 | = 12,00 Zoll | × 0,060 Zoll | × 25 | = 18,0 Tonnen |

| Metrisch | 4 × 6,35 = 25,40 mm | × 12 | = 304,80 mm | × 1,52 mm | × 0,345 | = **16,3 metrisch |

Cluster Punching (Fortsetzung)

Mindeststanzgröße

Beim Stanzen von Löchern mit kleinem Durchmesser ist es wichtig, dass die Werkzeuge gut geschärft und gepflegt sind. Verwenden Sie Folgendes Stanz-zu-Materialdicken-Verhältnisse Als allgemeine Richtlinien zur Vermeidung von Werkzeugausfällen oder Maschinenproblemen:

| Material | Standard-Werkzeugverhältnis | Vollständig geführtes Werkzeugverhältnis |

| Aluminium | 0.75 : 1 | 0.5 : 1 |

| Weichstahl | 1 : 1 | 0.75 : 1 |

| Edelstahl | 2 : 1 | 1 : 1 |

Beispiel (Materialstärke = 0,078″ / 2,0 mm):

| Material | Kleinster Stempel (Standard) | Kleinster Schlag (vollständig geführt) |

| Aluminium (.078 / 2,0 mm) | .059″ (1,5 mm) | .039″ (1,0 mm) |

| Weichstahl (.078 / 2,0 mm) | .078″ (2,0 mm) | .059″ (1,5 mm) |

| Edelstahl (.078 / 2,0 mm) | .157″ (4,0 mm) | .078″ (2,0 mm) |

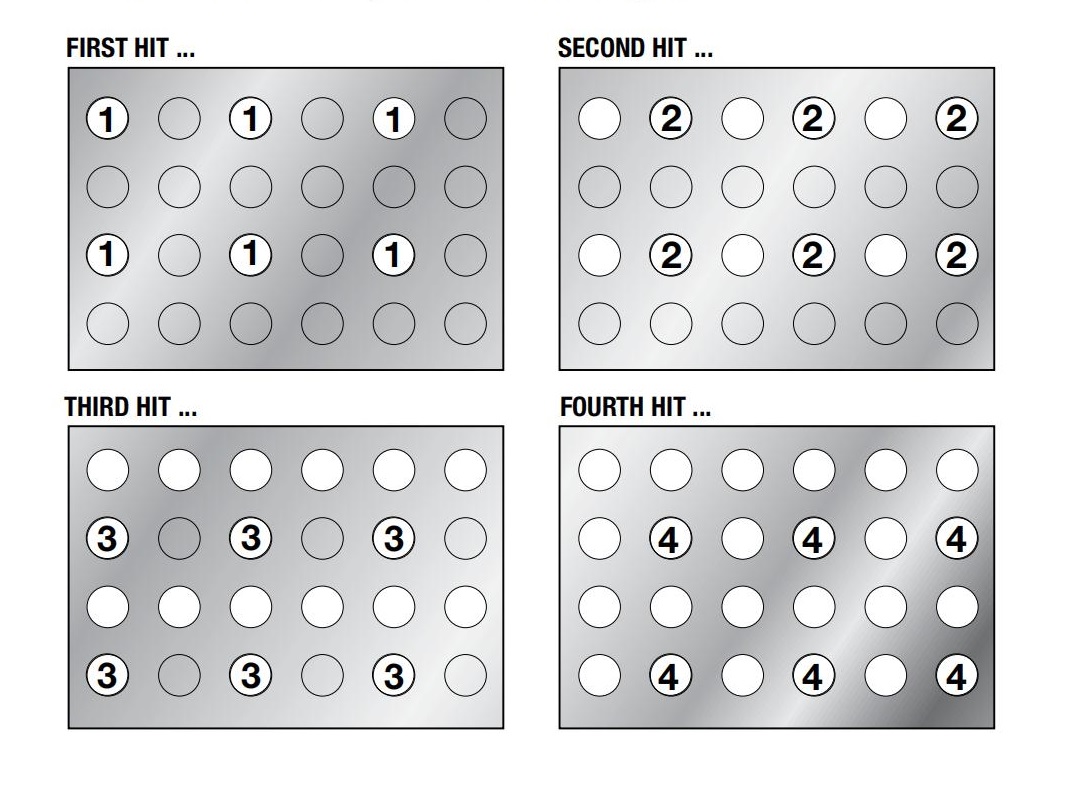

Lochgleichmäßigkeit und Blechebenheit

Für bessere Lochqualität und flachere Werkstücke:

- Vermeiden Sie es, mit einem Schlag nebeneinanderliegende Löcher zu stanzen.

- Verteilen Sie die Schläge auf mehrere Schläge (z. B. erster Schlag, zweiter Schlag, vierter Schlag usw.), um die Kraft zu verteilen.

- Wiederholen Sie den Vorgang nach Bedarf, um das gesamte Muster zu vervollständigen.

UVollständig geführte Cluster-Tools für anspruchsvolle Anwendungen

Vollgeführte Cluster-Punchs werden empfohlen für:

- Umgebungen mit hoher Produktion

- Stanzpunkte mit kleinem Durchmesser, die zusätzliche Führung erfordern

- Anwendungen mit weniger Stempelspitzen und reduziertem Abstreiferkontakt

- Lange Strecken und schwere Aufgaben

Beschichtung für längere Werkzeuglebensdauer

- Erhöhen Sie die Schmierfähigkeit des Stanzpunkts

- Verschleiß reduzieren

- Helfen Sie dabei, sauberes und gleichmäßiges Stanzen aufrechtzuerhalten

Cluster Punches schmieren

Verwenden Sie ein hochwertiges Schmiermittel (z. B. Verflüchtigungsöl), um:

- Reduzieren Sie den Wärmestau

- Verhindern Sie Festfressen

11.0Kurzanleitung zur Fehlerbehebung beim Stanzvorgang

| PROBLEM | MÖGLICHE URSACHE | LÖSUNGSVORSCHLAG |

| Übermäßig Grate | Falscher Matrizenabstand | Passen Sie die |

| Unterschiedliche Materialhärten, obwohl Messgerät ist das gleiche |

Abstand einstellen | |

| Stumpfe Stempel und Matrizen | Werkzeuge schärfen | |

| Anhäufung oder Verpackung von Schnecken | Matrizen und Spiel prüfen | |

| Erhöhen Sie die Schlagdurchdringung | ||

| Halter an der Station falsch ausgerichtet | Ausrichtung prüfen | |

| Arm Loch Qualität | Stumpfe Stempel und Matrizen | Werkzeuge schärfen |

| Unsachgemäßer Abstand | Passen Sie die | |

| Matrize sitzt nicht richtig | Prüfmatrizen | |

| Halter oder Station nicht ausgerichtet | Ausrichtung prüfen | |

| Stanzen von dünnem Material | Verwenden Sie geführte Werkzeuge | |

| Stempel Bruch | Unzureichender Matrizenabstand | Passen Sie die |

| Gekreuzte Formen | Stellen Sie sicher, dass die Werkzeuge ordnungsgemäß geladen sind Turm |

|

| Größe des Stempels kleiner als ein Material Dicke |

Verwenden Sie geführte Werkzeuge | |

| Stempel Tut Nicht Streifen | Stumpfe Stempel oder Matrizen | Werkzeuge schärfen |

| Unsachgemäßer Matrizenabstand | Passen Sie die | |

| Schwieriges Material | Passen Sie den Matrizenabstand an | |

| Schwache Feder | Feder ersetzen | |

| Werkzeugbeschränkungen überschritten | ||

| Fressen | Werkzeuge schmieren | |

| Stempel Fressen | Stumpfer Schlag | Halten Sie Werkzeuge scharf |

| Keine Schmierung | Werkstück schmieren - Mate verwenden Eliminator-Pads (siehe Seite 17) |

|

| Hohe Trefferquote | Anpassen | |

| Keine Beschichtung | ||

| Unzureichender Matrizenabstand | Erhöhen Sie den Matrizenabstand | |

| Stempel Kleben In Arbeiten Stück | Stumpfer Stempel und/oder Matrize | Werkzeuge schärfen |

| Unzureichender Matrizenabstand | Erhöhen Sie den Matrizenabstand | |

| Abrieb beim Schlagen | Entfernen von Festfressen | |

| Unzureichende Schmierung | Werkstück schmieren - Mate verwenden Eliminator-Pads (siehe Seite 17) |

|

| Schwache Feder | Erhöhen Sie das Abisolieren Ausziehfedern ersetzen |

|

| Schnell Werkzeug Tragen | Unzureichender Matrizenabstand | Erhöhen Sie den Matrizenabstand |

| Überhitzung des Stempels | Werkzeuge schmieren | |

| Schlechte Schärfpraktiken | Siehe Wartung von Stempeln und Matrizen | |

| Knabbern | Programmierung ändern | |

| Schlechtes Strippen | ||

| Schlechte Werkzeugausrichtung | Stationen neu ausrichten Levelturm Werkzeughalter ersetzen |

|

| Zu stanzendes Material (zum Beispiel Edelstahl) |

||

| Blatt Genauigkeit | Abgenutzte Werkstückhalter | Anpassen oder ersetzen Greifflächen ersetzen |

| Ausrichtungsprobleme | Tisch neu an der Presse ausrichten Auf verschlissene Turmbohrungen prüfen Levelturm |

|

| Schnecke Ziehen | Magnetismus in Werkzeugen | Entmagnetisieren |

| Löcher mit kleinem Durchmesser** | Siehe unten | |

| **Die häufigsten Bedingungen für das Ziehen von Slugs sind: runde Löcher.250 bis .750(6,35 bis 19)Durchmesser in .039 bis .078(1 bis 2) dickem Material, mit scharfen Werkzeuge, mit optimalem Abstand und minimaler Eindringtiefe in geöltes Material. Die vorgeschlagenen Lösungen sind: ●Maximieren Sie die Durchdringung Verwenden Sie Slug Free@dies ●Schneckenauswerfer |

||

| Oberfläche Risse An Gesicht von Stempel | Werkzeug nicht richtig geschliffen | Abrichten und Schleifen von leichten Schnitten |

| Verzug von Arbeiten Stück | Stumpfe Werkzeuge | Stempel und Matrize schärfen (Kühlmittel verwenden beim Schärfen) |

| Unsachgemäßer Abstand | Erhöhen oder verringern Sie nach Bedarf | |

| Keine Schmierung | Blech schmieren | |

| Schlechtes Strippen | Erhöhen Sie das Abisolieren | |

| Programmierung | Stanzsequenz neu programmieren Brücke traf große Öffnungen |

|

12.0Zusammenfassung

Dieser Artikel führt systematisch ein neun häufig verwendete Schlagtechniken, einschließlich Ausblenden, Eckenrundung, Löcher mit kleinem und großem Durchmesser, Knabbern, Schlitzen, Mikroverbindungen, Ausklinken, Und Cluster Punching.

Jede Technik hat ihre eigenen spezifischen Prozessanforderungen und Anwendungsszenarien. Zum Beispiel:

- Ausblenden konzentriert sich auf die Matrizenabmessungen und die Kantenschärfe.

- Ecke Rundung Der Schwerpunkt liegt auf der Verbesserung der Produktivität und der Reduzierung des Maschinenverschleißes.

- Mikrofuge Technologie ermöglicht eine einfache Teiletrennung nach dem Stanzen.

Durch die richtige Auswahl und Optimierung dieser Techniken können Hersteller nicht nur verbessern Produktqualität aber auch verlängern die Werkzeuglebensdauer Und Senkung der Produktionskostenund trägt zu effizienten und präzisen Metallstanzprozessen bei.

13.0Häufig gestellte Fragen (FAQ)

F1: Was ist Ausschneiden und worin besteht der Unterschied zum Stanzen?

A1: Durch das Stanzen wird der unerwünschte Teil des Blechmaterials abgeschnitten, so dass die Restmaterial als EndproduktBeim Stanzen hingegen wird die gewünschte Portion vom Blech. Beim Stanzen Die Matrizengröße bestimmt die endgültigen Produktabmessungen.

F2: Was sind die Vorteile eines 4-Wege-Eckenrundungswerkzeugs?

A2: Das 4-Wege-Werkzeug kann alle vier Ecken gleichzeitig stanzen, wodurch die Anzahl der Treffer reduziert wird, Minimierung des Maschinenverschleißes, Verbesserung der Effizienz und Eliminierung der Notwendigkeit von Indexstationen.

F3: Wie bestimme ich die Mindeststanzgröße für kleine Löcher?

A3: Die Mindeststanzgröße hängt ab von Materialart und Dicke. Siehe empfohlene Stanzdurchmesser-Dicken-Verhältnisse. Verwenden vollgeführte Werkzeuge ermöglicht kleinere Löcher mit besserer Genauigkeit.

F4: Was ist Knabbern und wann sollte es verwendet werden?

A4: Knabberformen große oder komplexe Löcher durch eine Reihe überlappender Schläge. Es ist ideal für nicht standardmäßige Formen oder Löcher mit großem Durchmesser, wodurch glatte Kanten entstehen und Reduzierung der Maschinenbelastung.

F5: Was ist der Zweck der Mikroverbindungstechnologie?

A5: Mikrofugen erzeugen winzige Verbindungen zwischen gestanzten Teilen und dem Grundmaterial, so dass die Teile für eine einfache Handhabung verbunden bleiben und später manuell getrennt ohne Beschädigung oder Fehlplatzierung.

F6: Wie kann ich Materialfalten beim Schneiden vermeiden?

A6: Verwenden elliptische Stempel mit abgerundeten Matrizen um glattere Schnittwege zu erzeugen und reduzieren seitliche Belastungen, wodurch das Falten des Materials verhindert wird und Verbesserung der Schnittqualität.

F7: Wie berechne ich die Schlagkraft für Cluster-Schlagübungen?

A7: Stanzkraft (in Tonnen) =

Gesamtschnittlänge × Materialstärke × Scherfestigkeit.

Der Maximalkraft sollen nicht mehr als 75% der Nennkapazität der Presse.