- 1.0Was ist die Aluminiumlegierung 6061?

- 2.0Häufige Anwendungen der Aluminiumlegierung 6061

- 3.0Festigkeitsvergleich von Aluminium 6061 mit anderen Aluminiumlegierungen

- 4.0Verarbeitung der Aluminiumlegierung 6061

- 5.0Wie man die Aluminiumlegierung 6061 richtig schweißt

- 6.0Ist Aluminium 6061 für tragende Konstruktionen geeignet?

- 7.0Bietet Aluminium 6061 eine gute Korrosionsbeständigkeit?

- 8.0Kann Aluminium 6061 eloxiert werden?

- 9.0Warum sollte man sich für die Aluminiumlegierung 6061 anstelle von 5052 oder 7075 entscheiden?

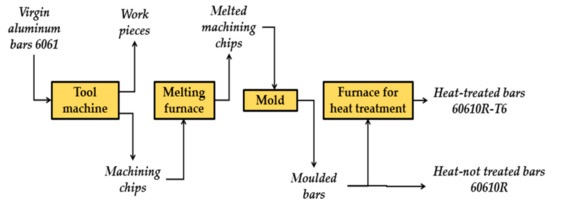

- 10.0Wärmebehandlung von Aluminium 6061 (T6, T651)

6061 Aluminium Diese Legierung zählt zu den führenden wärmebehandelbaren Legierungen der 6000er-Serie. Sie ist von der Aluminum Association (AA) unter der UNS-Nummer A96061 geführt und gilt als vielseitige, kostengünstige Allzwecklegierung. Mit Magnesium (Mg) und Silizium (Si) als Hauptlegierungselementen bietet sie durch Wärmebehandlung eine deutliche Festigkeitssteigerung und zeichnet sich gleichzeitig durch hervorragende Korrosionsbeständigkeit, Bearbeitbarkeit, Schweißbarkeit und Umformbarkeit aus.

Daher zählt sie zu den am weitesten verbreiteten Aluminiumlegierungen in industriellen Anwendungen und wird oft als wahrer „Allrounder“ angesehen.

1.0Was ist die Aluminiumlegierung 6061?

6061 Aluminium ist eine wärmebehandelbare Al-Mg-Si-Legierung (eine Kernsorte der 6xxx-Serie). Sie besteht hauptsächlich aus Magnesium (Mg) und Silizium (Si) sowie geringen Mengen Kupfer (Cu) und Chrom (Cr). Der Rest ist Aluminium (Al).

1.1Warum 6061 weithin bevorzugt wird

- Ausgewogene mechanische Eigenschaften: Mittlere Festigkeit (typische Zugfestigkeit 200–310 MPa) bei guter Zähigkeit. Die Festigkeit kann durch eine T6-Wärmebehandlung deutlich erhöht werden, um allgemeine strukturelle Anforderungen zu erfüllen.

- Hervorragende Bearbeitbarkeit: Geeignet zum Schneiden, Bohren, Biegen und Schweißen (WIG und MIG). Funktioniert gut mit Aluminiumschneidmaschinen und unterstützt komplexe Umformprozesse.

- Hohe Korrosionsbeständigkeit: Bildet eine dichte natürliche Oxidschicht und unterstützt das Anodisieren oder Beschichten, wodurch es sich für den Einsatz im Freien oder in feuchten Umgebungen eignet.

- Hohes Kosten-Nutzen-Verhältnis: Leicht verfügbare Rohstoffe, ausgereifte Verarbeitungstechnologie und geringere Kosten im Vergleich zu hochfesten Legierungen wie 7075.

- Leichtbaueigenschaften: Dichte von ca. 2,7 g/cm³ (ein Drittel der Dichte von Stahl), ideal für Leichtbaukonstruktionen in der Luft- und Raumfahrt, der Automobilindustrie und im Bauwesen.

Anwendungsgebiete sind unter anderem Maschinenkomponenten, Architekturpaneele, Automobilteile, Luft- und Raumfahrtarmaturen sowie Gehäuse für elektronische Geräte.

1.2Mechanische Eigenschaften der Aluminiumlegierung 6061

| Eigentum | Einheit | O-Temperierung (geglüht) | T4 Temper (Lösung + Natürliche Alterung) | T6 Temper (Lösung + künstliche Alterung) | Hinweise |

| Zugfestigkeit (σb) | MPa | ≥110 | ≥240 | ≥290 | T6 ist der am häufigsten verwendete hochfeste Zustand. |

| Streckgrenze (σ0,2) | MPa | ≥35 | ≥140 | ≥240 | Die Streckgrenze definiert die Tragfähigkeit |

| Dehnung (δ5) | % | ≥25 | ≥12 | ≥8 | Höhere Werte deuten auf bessere Duktilität und Verarbeitbarkeit hin. |

| Brinellhärte (HB) | – | ≤30 | ≤65 | ≤95 | Härte korreliert mit Schnittschwierigkeit |

| Dichte (ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | Die Dichte bleibt über alle Temperamente hinweg konstant. |

| Elastizitätsmodul (E) | GPa | 69 | 69 | 69 | Wichtiger Steifigkeitsindikator für die Tragwerksplanung |

1.3Zusammenfassung der wichtigsten Funktionen

- Deutliche Reaktion auf die Wärmebehandlung: Die Festigkeit im Zustand T6 ist mehr als doppelt so hoch wie im Zustand O und eignet sich daher für Strukturbauteile.

- Ausgewogenes Verhältnis von Festigkeit und Duktilität: Selbst in T6 beträgt die Dehnung ≥8%, was Biege- und Stanzanwendungen ermöglicht.

- Stabile Leistung: Dichte und Elastizitätsmodul bleiben über verschiedene Härtegrade hinweg unverändert, was die Konstruktion vereinfacht.

- Bearbeitungsfreundlich: Die mittlere Härte (HB ≤95 in T6) ermöglicht präzises Schneiden und Bohren mit Aluminium-Schneidmaschinen.

1.4Chemische Zusammensetzung der Aluminiumlegierung 6061

| Kategorie | Element | Inhaltsbereich | Hinweise |

| Wichtigste Legierungselemente | Mg | 0,80–1,20 | Bildet eine Mg₂Si-Verstärkungsphase |

| Si | 0,40–0,80 | Schlüsselelement für die Wärmebehandlungsverfestigung | |

| Cu | 0,15–0,40 | Verbessert die Festigkeit und Korrosionsbeständigkeit | |

| Cr | 0,04–0,35 | Kornfeinung und verbesserte Beständigkeit gegen Spannungsrisskorrosion | |

| Verunreinigungen (Max.) | Fe | ≤0,70 | Ein Überschuss kann die Oberflächenqualität und die Bearbeitbarkeit beeinträchtigen. |

| Mn | ≤0,15 | Kontrolliert, um Korrosionsprobleme zu vermeiden | |

| Zn | ≤0,25 | Restverunreinigungen; niedrig gehalten | |

| Ti | ≤0,15 | Hilft dabei, die Kornstruktur zu verfeinern | |

| Andere Verunreinigungen | Einzelwert ≤0,05, Gesamtwert ≤0,15 | Gewährleistet die Reinheit der Legierung | |

| Basiselement | Al | Gleichgewicht | Liefert primäre mechanische Eigenschaften |

1.5Wichtige Hinweise

- Durch das optimierte Mg+Si-Verhältnis wird die Ausscheidung von Mg₂Si während der T6-Wärmebehandlung ermöglicht, um eine hohe Festigkeit zu erzielen.

- Eine strikte Kontrolle der Verunreinigungen (insbesondere von Eisen) verhindert die Bildung spröder Phasen und gewährleistet eine gute Bearbeitbarkeit und Schweißbarkeit.

- Die ausgewogene chemische Zusammensetzung bildet die Grundlage für die kombinierte Festigkeit, Korrosionsbeständigkeit und Verarbeitungsleistung.

2.0Häufige Anwendungen der Aluminiumlegierung 6061

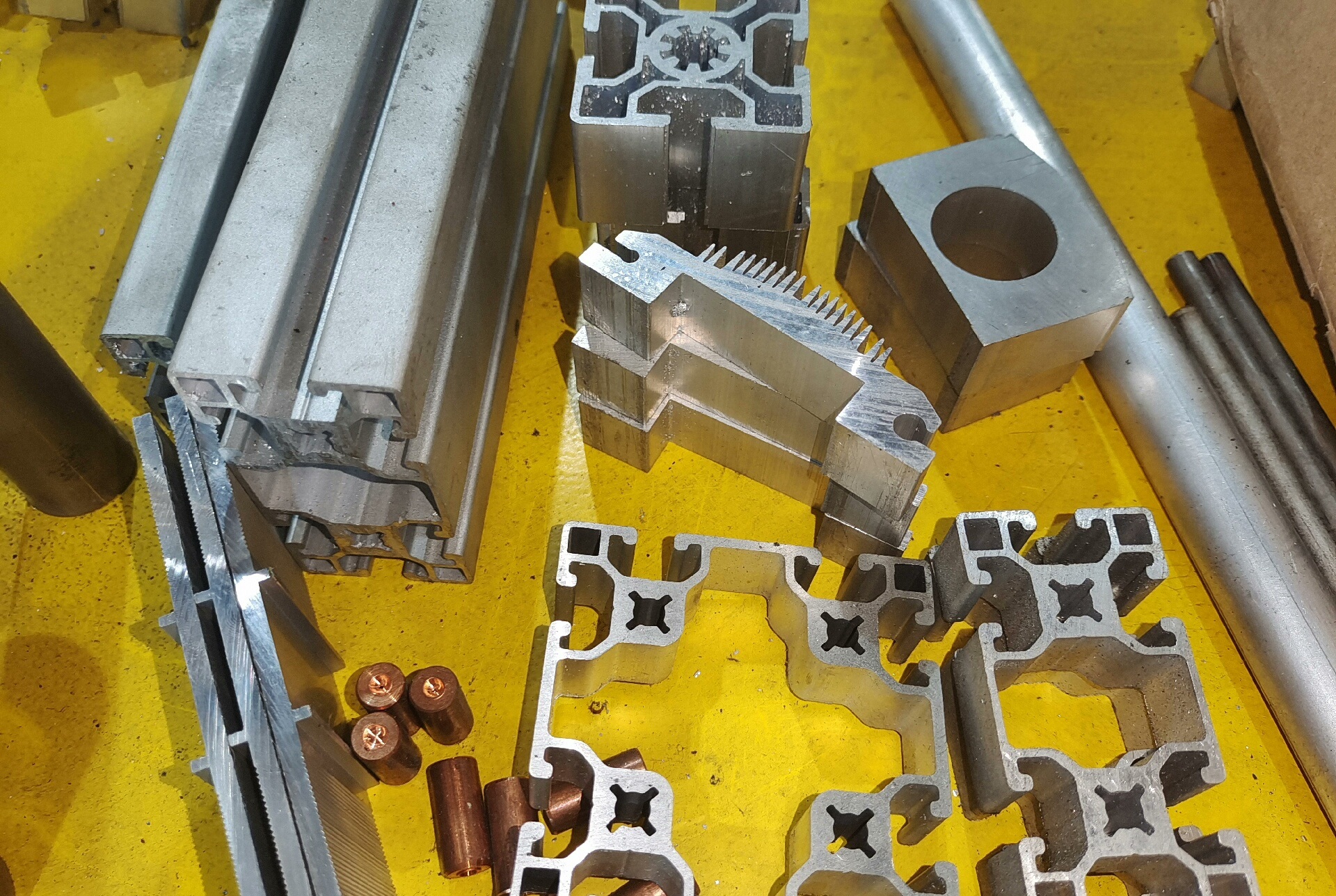

2.1Maschinenbau

- Allgemeine mechanische Bauteile: Zahnräder, Wellen, Halterungen, Sockel

- Rahmen und Förderbandbaugruppen für Automatisierungsanlagen

- Kundenspezifisch bearbeitete Teile, hergestellt durch Schneid- oder Biegemaschinen; Formbasen

2.2Bau- und Baumaterialien

- Vorhangfassadensysteme, Fenster- und Türprofile, Geländer und Handläufe

- Rahmen und Dekorplatten für Wintergärten (geeignet für eloxierte Farben)

- Strukturelle Bauteile für Brücken und öffentliche Einrichtungen (leicht und korrosionsbeständig für den Außeneinsatz)

2.3Transportbranche

- Automobilteile: Karosserierahmen, Räder, Motorhalterungen, Kühler

- Komponenten für die Luft- und Raumfahrt: Flügelstrukturen, Rumpfelemente, Gepäckablagen

- Innenausstattung für Schienenverkehr; rutschfeste Deckbeläge für Schiffe

2.4Elektronik und Haushaltsgeräte

- Gehäuse für elektronische Geräte: PC-Gehäuse, Monitorhalterungen

- Gerätegehäuse: Klimaanlagenrahmen, Kühlschrankverkleidungen

- Kühlkörper und Kühlkomponenten (ausgezeichnete Wärmeleitfähigkeit und Bearbeitbarkeit)

2.5Andere Bereiche

- Medizinprodukte: Rollstuhlrahmen, Komponenten von Rehabilitationsgeräten

- Sportartikel: Fahrradrahmen, Skier, Trekkingstöcke

- Druckbehälter und Rohrleitungssysteme (geeignet für Mittel-/Niederdruckanwendungen)

2.6Anwendungslogik

Alle Anwendungsbereiche profitieren von seiner ausgewogenen Bearbeitbarkeit, seinem geringen Gewicht und seiner Korrosionsbeständigkeit. Es eignet sich besonders für die hochpräzise Bearbeitung mit Aluminiumschneidmaschinen und Schweißgeräten und zählt daher zu den am weitesten verbreiteten Allzwecklegierungen.

3.0Festigkeitsvergleich von Aluminium 6061 mit anderen Aluminiumlegierungen

| Legierung | Serie | Allgemeines Temperament | Zugfestigkeitsbereich | Stärkeniveau | Hauptmerkmale (im Vergleich zu 6061) |

| 1100 | 1xxx | H14 | 95–120 MPa | Sehr niedrig | Geringste Festigkeit; verwendet für dekorative oder leitfähige Teile; ausgezeichnete Verarbeitbarkeit, aber geringe Tragfähigkeit |

| 3003 | 3xxx | H18 | 160–180 MPa | Niedrig | Etwas fester als reines Aluminium; gute Korrosionsbeständigkeit; nicht wärmebehandelbar; ideal für Stanzteile |

| 5052 | 5xxx | H32 | 210–230 MPa | Niedrig bis mittel | Festigkeit vergleichbar mit 6061-O/T4; hervorragende Korrosionsbeständigkeit, insbesondere in maritimen Umgebungen; nicht wärmebehandelbar |

| 6061 | 6xxx | T6 | 290–310 MPa | Medium | Wärmebehandelbar; ausgewogenes Verhältnis von Festigkeit, Bearbeitbarkeit und Kosten |

| 6063 | 6xxx | T6 | 240–260 MPa | Medium | Etwas geringere Festigkeit; bessere Umformbarkeit und Schweißbarkeit; ideal für Strangpressprofile wie Türen und Fenster |

| 7075 | 7xxx | T6 | 480–510 MPa | Sehr hoch | Hochfeste Legierung; ca. 1,6-mal fester als 6061-T6; geringere Bearbeitbarkeit, höhere Kosten, mäßige Korrosionsbeständigkeit |

| 2024 | 2xxx | T3 | 420–480 MPa | Hoch | Höhere Festigkeit als 6061; wird in hochbelasteten Luft- und Raumfahrtanwendungen eingesetzt; geringere Korrosionsbeständigkeit (erfordert eine Beschichtung) |

3.1Wichtigste Schlussfolgerungen

- 6061 Aluminium (insbesondere T6) ist eine mittelfeste Legierung, die deutlich fester ist als die Legierungen 1xxx, 3xxx und die nicht wärmebehandelbaren Legierungen 5xxx.

- Obwohl es eine geringere Festigkeit als 7xxx- und 2xxx-Legierungen aufweist, bietet es eine weitaus bessere Bearbeitbarkeit (Schneiden, Schweißen, Biegen) und Kosteneffizienz und kann mit Standard-Aluminiumschneidmaschinen verarbeitet werden.

- Im Vergleich zu 6063 bietet 6061 eine höhere Festigkeit und eignet sich besser für Strukturbauteile, während 6063 für Extrusion und Architekturprofile optimiert ist.

3.2Anwendungsleitfaden

- Für allgemeine Strukturbauteile: 6061

- Für Hochdruck-/Hochlast-Bauteile in der Luft- und Raumfahrt: 7075/2024

- Für korrosionskritische und maritime Umgebungen: 5052/5083

4.0Verarbeitung der Aluminiumlegierung 6061

4.1Materialvorbereitung

Vor der Präzisionsbearbeitung beeinflusst die Genauigkeit des Rohmaterialzuschnitts unmittelbar die nachfolgende Spannvorrichtung und die Positionierung.

4.2Geräteauswahl

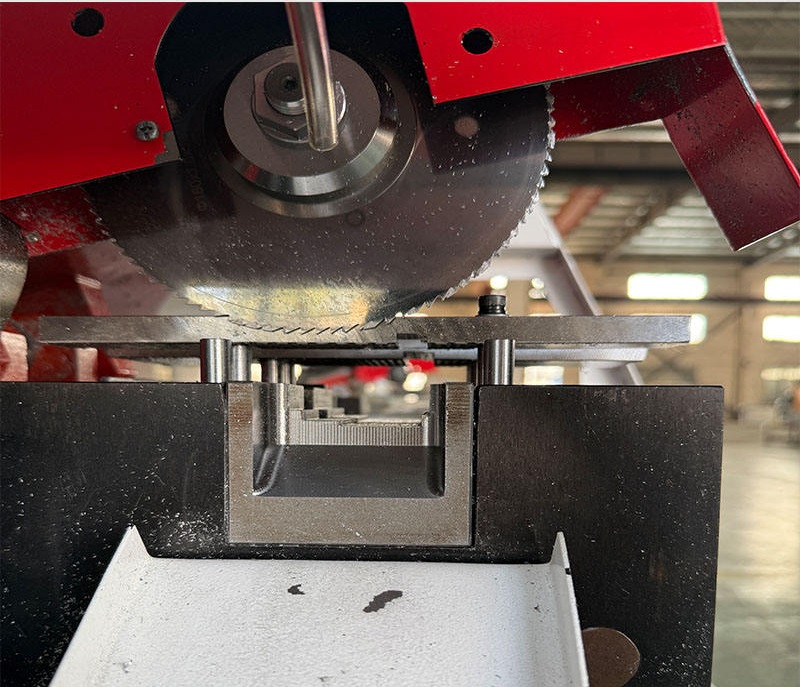

Für das präzise Längenschneiden von Stangen, Rohren und Strangpressprofilen, ein CNC-Aluminiumschneidmaschine ist unerlässlich. Im Vergleich zu herkömmlichen Sägen bieten CNC-Systeme folgende Vorteile:

- Hochgeschwindigkeitsspindel (3000–5000 U/min)

- Servogesteuerte Zuführung, die Längentoleranzen innerhalb von ±0,1 mm einhält

- Kompatibel mit ultradünnen Hartmetall-Sägeblättern (minimiert den Schnittverlust, sorgt für saubere Schnittflächen und macht das Nachfräsen oft überflüssig)

4.3Kühlung & Schmierung

- Setzen Sie auf Mikro-MQL-Systeme (Minimum-Quantity Lipid) in Kombination mit aluminiumspezifischen Schneidölen.

- Verhindern, dass Späne während des Schneidvorgangs an der Klinge haften bleiben

4.4CNC-Bearbeitungsstrategie

6061-Aluminium ist tendenziell weich und zähflüssig, wodurch es anfällig für Aufbauschneiden ist. Daher konzentriert sich die Bearbeitungsstrategie auf hohe Schnittgeschwindigkeiten, ein großes Spanabfuhrvolumen und eine präzise Schnittgeometrie.

Werkzeuge

| Parameter | Technische Daten |

| Werkzeugmaterial | Feinkörniges Hartmetall (YG-Qualität) |

| Beschichtungen | Bevorzugt: Unbeschichtete (hochglanzpolierte/glänzende) oder DLC-beschichtete Werkzeuge; Zu vermeiden: TiAlN (aluminiumhaltige Beschichtungen) |

| Flötenanzahl | 2- oder 3-schneidiges Werkzeug (zum Fräsen, bietet größere Spankammern) |

| Helixwinkel | ≥45° (verbessert die Schnittglätte und den Spanabfluss) |

Schnittparameter

| Parameter | Bereich/Anforderung |

| Schnittgeschwindigkeit (Vc) | 150–400 m/min (einstellbar je nach Maschinensteifigkeit; höhere Geschwindigkeiten sind zulässig) |

| Futter pro Zahn (fz) | Relativ hohe Vorschubgeschwindigkeit (gewährleistet Schneiden statt Reiben; vermeidet Kaltverfestigung) |

| Schnitttiefe (ap/ae) | Schruppen: Grobe Schnitte zulässig; Schlichten: 0,1–0,2 mm Aufmaß für schnelle, leichte Durchgänge stehen lassen. |

4.5Wichtigste Herausforderungen und Lösungsansätze

Verformungskontrolle

6061 weist erhebliche innere Spannungen auf, die zu Verformungen bei dünnwandigen Teilen oder Bauteilen mit hohem Materialabtrag führen.

- Prozessablauf: Schruppbearbeitung → Spannungsarmglühen/natürliche Alterung → Schlichtbearbeitung

- Werkstückspannung: Verwenden Sie beim Endbearbeiten weiche Spannbacken oder Vakuumspannvorrichtungen (minimiert die elastische Verformung durch die Spannkräfte).

Spanhaftung und Aufbauschneiden

- Kühlmittelanforderung: Emulsionskühlmittel mit hohem Druck und hohem Durchfluss (Konzentration 8–10%)

- Funktionen: Kühlung, Unterstützung des Spanabtransports, Reduzierung von Nachschnitten/Spanverdichtung in den Nuten

Oberflächenveredelung

Aluminium 6061 eignet sich hervorragend zum Anodisieren. Standardverfahren:

- Nachbearbeitung durch Sandstrahlen (maskiert Werkzeugspuren)

- Anodisierungsbehandlung:

- Typ II: Natürliche/farbige Anodisierung

- Typ III: Hartanodisierung (verbessert die Verschleißfestigkeit und die Ästhetik)

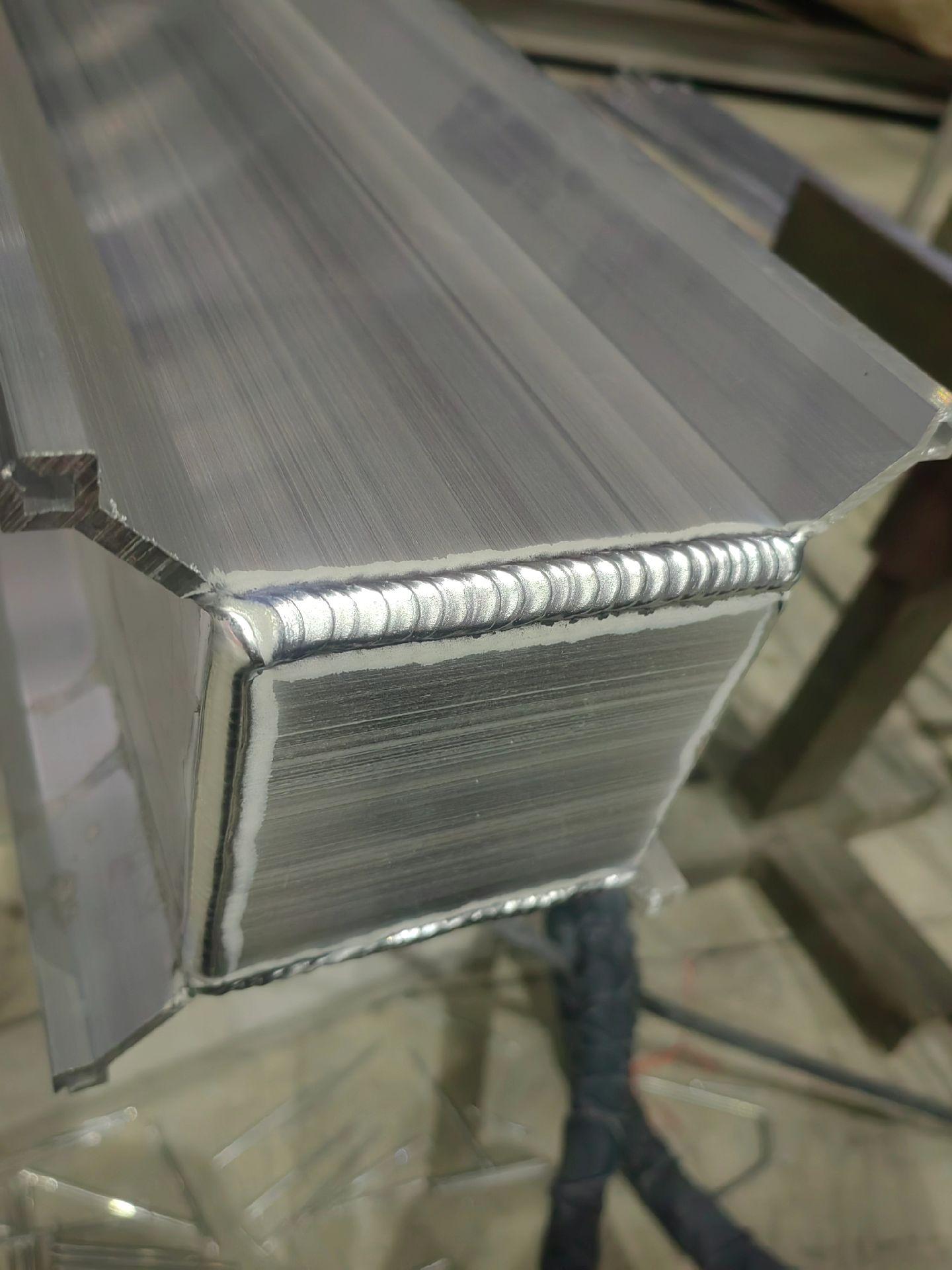

5.0Wie man die Aluminiumlegierung 6061 richtig schweißt

5.1Wichtige Vorbereitungen vor dem Schweißen

- Oberflächenreinigung: Entfernen Sie die Oxidschicht (Al₂O₃) aus dem Verbindungsbereich mit einer Edelstahldrahtbürste oder Schleifpapier. Wischen Sie anschließend Öl oder Verunreinigungen mit Aceton oder Alkohol ab, um Porosität und mangelnde Verschmelzung zu verhindern.

- Auswahl des Schweißzusatzwerkstoffs: Bevorzugt ER5356 (bessere Rissbeständigkeit) oder ER4043 (bessere Fließfähigkeit), um die Mg-Si-Chemie von 6061 zu erreichen.

- Vorwärmanforderungen: Bei Blechdicken über 6 mm ist eine Vorwärmtemperatur von 80–120 °C erforderlich; dünnere Bleche (≤ 6 mm) benötigen in der Regel keine Vorwärmung, um thermische Verformungen zu vermeiden.

- Geräteauswahl: Es wird empfohlen, WIG (GTAW) oder MIG (GMAW) zu schweißen; Metall-Schutzgasschweißen sollte vermieden werden.

5.2Wichtige Schweißparameter (Referenzwerte)

| Schweißverfahren | Dicke (mm) | Stromstärke (A) | Spannung (V) | Schutzgas | Schweißgeschwindigkeit (mm/min) |

| WIG | 1–3 | 60–100 | 10–14 | Reines Argon, 8–12 l/min | 50–100 |

| WIG | 4–8 | 100–150 | 14–18 | Reines Argon, 10–15 l/min | 80–120 |

| MIG | 3–12 | 120–200 | 18–24 | Reines Argon, 15–20 l/min | 100–150 |

5.3Richtlinien für Schweißvorgänge

- Schutzgas: Verwenden Sie während der gesamten Schweißung reines Argon; halten Sie einen Düsen-Werkstück-Abstand von 3–5 mm ein, um Lufteintritt und Porosität zu vermeiden.

- Schweißfolge: Schweißen Sie von der Mitte nach außen in Segmenten unter Verwendung von Skip-Schweißen oder einer symmetrischen Reihenfolge, um Eigenspannungen und Verformungen zu minimieren.

- Schweißtechnik: Um Überhitzung zu vermeiden, sollte mit niedriger Stromstärke und schnellem Schweißvorgang gearbeitet werden, da 6061 anfällig für Heißrisse ist. Am Schweißende sollte die Schweißnaht langsam ablaufen, um den Krater vollständig zu füllen.

- Verbindungsgestaltung: Stumpf- oder Kehlnahtverbindungen sind vorzuziehen; Überlappungsverbindungen sind zu vermeiden, da sie anfällig für Schlackeneinschlüsse sind. Der Fugenspalt sollte 0,5–1,5 mm betragen.

5.4Nachbehandlung nach dem Schweißen

- Oberflächenreinigung: Nach dem Abkühlen Spritzer entfernen und die Fuge auf Porosität oder Risse überprüfen.

- Korrosionsschutz: Bei Bedarf an erhöhter Korrosionsbeständigkeit sollte eine Anodisierung durchgeführt werden.

- Qualitätsprüfung: Kritische Bauteile sollten zerstörungsfreien Prüfungen wie der Eindringprüfung unterzogen werden.

6.0Ist Aluminium 6061 für tragende Konstruktionen geeignet?

Fazit: Geeignet für Konstruktionen mit mittlerer Belastung; nicht empfohlen für Anwendungen mit extrem hoher Belastung.

6.1Hauptgründe, warum es geeignet ist

- Ausreichende Festigkeit (Zustand T6 erforderlich): Eine Zugfestigkeit von 290–310 MPa und eine Streckgrenze von rund 240 MPa genügen den Anforderungen der meisten allgemeinen strukturellen Anwendungen wie Geräterahmen, Halterungen und Sekundärträger.

- Ausgewogene mechanische Eigenschaften: Bietet ein gutes Gleichgewicht zwischen Festigkeit und Zähigkeit; bessere Schlagfestigkeit als hochfeste Legierungen wie 7075, wodurch das Risiko eines Sprödbruchs verringert wird.

- Leichtbauvorteil: Mit einer Dichte von 2,7 g/cm³ ist es etwa 60% leichter als Stahl und unterstützt somit Leichtbaukonstruktionen in der Luft- und Raumfahrt, der Automobilindustrie und im Maschinenbau.

- Einfache Fertigung: Gute Schweißbarkeit und Bearbeitbarkeit, kompatibel mit Präzisionsschnitten und sowohl verschraubten als auch geschweißten Baugruppen für komplexe Strukturen.

6.2Typische Anwendungen

- Rahmen für mechanische Ausrüstung, Förderbandträger, Werkzeugmaschinengestelle

- Architektonische Strukturen wie Wintergartenrahmen, Treppengeländer und sekundäre Stützen

- Transportkomponenten, darunter Automobilrahmen, Schiffsdeckstützen und Luft- und Raumfahrt-Unterstrukturen

- Allgemeine strukturelle Anwendungen wie Regale, Arbeitsplätze und industrielle Trennwände

6.3Einschränkungen und Überlegungen

- Nicht empfohlen für: Primäre Brückenkonstruktionen, schwere Maschinenkernlastkomponenten oder Fahrwerke für die Luft- und Raumfahrt, die höherfeste Legierungen wie 7075 oder 2024 erfordern.

- Kritische Anforderungen:

- Muss im T6-Zustand verwendet werden; O/T4-Zustände bieten keine ausreichende Festigkeit.

- Spannungsarmglühen kann nach dem Schweißen aufgrund lokaler Festigkeitsreduzierungen erforderlich sein.

- Anwendungen im Außenbereich sollten eloxiert oder beschichtet werden, um sie vor Korrosion zu schützen.

- Konstruktionsüberlegungen: Die Tragwerksplanung muss den Berechnungen der ingenieurtechnischen Lasten entsprechen, Spannungskonzentrationen vermeiden und gegebenenfalls Verstärkungen vorsehen.

7.0Bietet Aluminium 6061 eine gute Korrosionsbeständigkeit?

7.1Wichtigste Vorteile in Bezug auf Korrosionsbeständigkeit

Natürlicher Schutz: Auf der Oberfläche bildet sich auf natürliche Weise eine dichte Al₂O₃-Oxidschicht, die einen starken Schutz gegen atmosphärische Einflüsse, Süßwasser sowie schwach alkalische oder saure Umgebungen bietet.

- Optimierte Legierungszusammensetzung: Spuren von Chrom verbessern die Kornfeinung und die Beständigkeit gegen Spannungsrisskorrosion und verringern so das Korrosionsrisiko bei der Nachbearbeitung durch Schneiden oder Schweißen.

- Erweiterte Schutzoptionen: Durch Anodisieren, Beschichten oder elektrophoretische Abscheidung kann die Schutzschicht weiter verdickt werden, wodurch die Leistung in Außenbereichen oder feuchten Umgebungen deutlich verbessert wird.

7.2Umweltleistung und -grenzen

| Umfeld | Korrosionsbeständigkeit | Hinweise |

| Atmosphärisch / Süßwasser | Ausgezeichnet, ohne nennenswerte Langzeitkorrosion | Ein natürlicher Oxidfilm ist in der Regel ausreichend. |

| Schwache Säuren / Laugen (pH 4–9) | Gute kurzfristige Resistenz | Längeres Eintauchen vermeiden; Oberflächenverunreinigungen umgehend entfernen. |

| Meerwasser / Salzsprühnebel | Mäßig; anfällig für Lochfraß und Spaltkorrosion | Anodisieren mit anschließender Versiegelung ist unerlässlich; 5052/5083 ist möglicherweise vorzuziehen. |

| Starke Säuren / Chemische Medien | Schlecht; leicht anzugreifen | Ohne spezielle Beschichtungen nicht empfehlenswert. |

8.0Kann Aluminium 6061 eloxiert werden?

Aluminium der Legierung 6061 lässt sich sehr gut anodisieren und ist eine der am häufigsten verwendeten anodisierbaren Legierungen in industriellen Anwendungen. Als wärmebehandelbare Legierung der 6000er-Reihe (Mg-Si-System) begünstigt ihre chemische Zusammensetzung und Mikrostruktur die Bildung einer beständigen, korrosions- und verschleißfesten anodischen Oxidschicht und bietet gleichzeitig hervorragende ästhetische Möglichkeiten.

8.1Hauptgründe für die Kompatibilität mit Anodisierung

- Stabile Zusammensetzung: Der Gehalt an Magnesium (0,8–1,2 Gew.-% %) und Silicium (0,4–0,8 Gew.-% %) ist optimal, während Verunreinigungen wie Eisen (≤0,7 Gew.-% %) und Kupfer (≤0,15 Gew.-% %) kontrolliert werden, um Störungen der Oxidfilmbildung zu vermeiden. Dies gewährleistet eine gleichmäßige und dichte anodische Schicht.

- Günstige Mikrostruktur: Nach der Lösungsglühung und künstlichen Alterung (z. B. T6-Temperung) wird die Kornstruktur gleichmäßig, und die Mg₂Si-Partikel sind gut verteilt, was eine starke Verbindung zwischen dem anodischen Film und dem Substrat ermöglicht.

8.2Typische Prozessparameter

| Prozessschritt | Schlüsselparameter |

| Vorbehandlung | Alkalische Reinigung (5–10% NaOH, 40–60 °C, 1–3 min) → Neutralisation (10–15% HNO₃, Raumtemperatur, 30 s) → Spülen |

| Eloxieren | Schwefelsäure-Elektrolyt (15–20% H₂SO₄), 18–22 °C, 12–18 V, 20–60 min |

| Filmdicke | Typ II: 5–25 µm; Typ III Hartanodisierung: 50–100 µm |

| Nach der Behandlung | Heißwasserversiegelung oder Nickelsalzversiegelung (95–100 °C, 15–30 min), optionales Färben |

8.3Leistungsverbesserungen nach dem Anodisieren

- Korrosionsbeständigkeit: Die dichte Al₂O₃-Schicht blockiert Luft, Feuchtigkeit und korrosive Stoffe und reduziert die Korrosionsrate von 6061 in rauen Umgebungen (wie z. B. im Meerwasser) auf unter 0,05 mm/Jahr.

- Oberflächenhärte: Typische anodisierte Schichten erreichen 200–300 HV, während hartanodisierte Beschichtungen 400–500 HV erreichen können, wodurch die Verschleißfestigkeit von Bauteilen, die häufigem Kontakt oder Gleiten ausgesetzt sind, deutlich verbessert wird.

- Ästhetische Möglichkeiten: Die poröse Struktur des anodischen Films nimmt Farbstoffe effektiv auf und bietet stabile und lichtbeständige Farben, die sich für architektonische und elektronische Anwendungen eignen.

9.0Warum sollte man sich für die Aluminiumlegierung 6061 anstelle von 5052 oder 7075 entscheiden?

Aluminium 6061 wird aufgrund seines ausgewogenen Eigenschaftsprofils häufig für industrielle Anwendungen eingesetzt. Es bietet mittlere Festigkeit, die durch Wärmebehandlung erreicht werden kann, ausgezeichnete Bearbeitbarkeit und Schweißbarkeit, hohe Korrosionsbeständigkeit und Wirtschaftlichkeit. Diese Kombination ermöglicht es 6061, unter den meisten nicht extremen Betriebsbedingungen gute Leistungen zu erbringen. Im Gegensatz dazu eignen sich die Legierungen 5052 (nicht wärmebehandelbar) und 7075 (ultrahochfest) nur für kleinere Anwendungsbereiche und können die komplexen Anforderungen allgemeiner technischer Projekte nicht erfüllen.

9.1Vergleichstabelle der Leistung

| Leistungskategorie | 6061-T6 | 5052-H32 | 7075-T6 | Vorteil von 6061 |

| Zugfestigkeit | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 570 MPa (83 ksi) | Mittlere Festigkeit erfüllt die strukturellen Anforderungen nach 80% ohne die Kostenbelastung durch übermäßige Festigkeit. |

| Streckgrenze | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | Stabile, wärmebehandelte Festigkeit, geeignet für dynamische Belastungen wie z. B. bei Querlenkern in der Automobilaufhängung. |

| Korrosionsbeständigkeit (Salzsprühtest) | Ausgezeichnet (≤0,08 mm/Jahr) | Superior (≤0,05 mm/Jahr) | Mäßig, anfällig für Spannungsrisskorrosion | Ausreichende Beständigkeit gegen Witterungseinflüsse/leichte Meeresbelastung ohne aufwändige Schutzbehandlungen |

| Schweißbarkeit (MIG/WIG) | Ausgezeichnete Schweißnahtfestigkeit (≈85%) | Gut (≈75%) | Mangelhaft, rissempfindlich und erfordert ein spezielles Verfahren | Ideal für modulare Baugruppen; keine Wärmebehandlung nach dem Schweißen erforderlich |

| Bearbeitbarkeit (Schnittgeschwindigkeit) | Gut (≈800 m/min) | Mäßig (≈600 m/min, Neigung zur Gallbildung) | Schlecht (≈500 m/min, schneller Werkzeugverschleiß) | Hohe Bearbeitungseffizienz und geringe Ausschussrate für die Massenproduktion |

| Wärmebehandelbarkeit | Ja (T6/T4 mit Kraftvariabilität) | Nein (nur Kaltarbeit) | Ja (sehr hohe Festigkeit in T6) | Flexible Festigkeitsanpassung durch Wärmebehandlung verbessert die Designanpassungsfähigkeit |

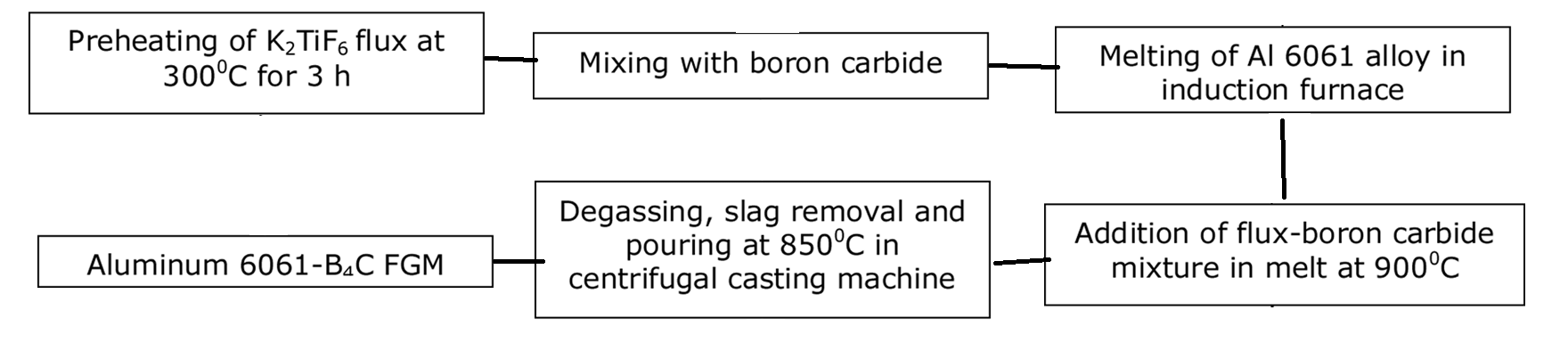

10.0Wärmebehandlung von Aluminium 6061 (T6, T651)

Als typische wärmebehandelbare Legierung der 6000er-Serie erreicht 6061 seine Festigkeit durch eine Kombination aus Lösungsglühen, Abschrecken und Auslagern. Dieser Prozess fördert die Bildung von Mg₂Si-Ausscheidungen, wodurch Festigkeit und Härte deutlich erhöht werden, während gleichzeitig die Bearbeitbarkeit und Korrosionsbeständigkeit erhalten bleiben. T6 und T651 sind die gängigsten Zustände: T6 maximiert die Festigkeit, während T651 die Dimensionsstabilität optimiert.

10.1Grundprinzipien der Wärmebehandlung

- Lösungsglühen: Die Legierung wird auf eine hohe Temperatur erhitzt, um Mg₂Si und andere Ausscheidungen in der Aluminiummatrix aufzulösen, wodurch eine gleichmäßige übersättigte feste Lösung entsteht.

- Schnelles Abschrecken: Durch die schnelle Abkühlung wird der übersättigte Zustand erhalten und eine vorzeitige Ausfällung verhindert, wodurch eine anschließende Aushärtung ermöglicht wird.

- Alterung (natürlich oder künstlich): Die kontrollierte Ausfällung feiner, dispergierter Mg₂Si-Partikel verstärkt die Legierung durch das Festklemmen von Versetzungen.

Hinweis: Temperatur und Zeit müssen präzise kontrolliert werden, um Überhitzung (Kornvergröberung) oder Unteralterung (unzureichende Festigkeit) zu vermeiden.

10.2Wärmebehandlungsverfahren T6 und T651

T6-Härtung (Lösungsbehandlung + künstliche Alterung) — Maximale Festigkeit

Geeignet für Bauteile, die eine hohe Belastbarkeit erfordern.

| Prozessphase | Schlüsselparameter | Zweck |

| Vorbehandlung | Alkalische Reinigung (5–10% NaOH, 40–60°C, 1–3 min) → Neutralisation (10% HNO₃, 30 s) | Öl und Oxide entfernen, um eine gleichmäßige Lösungsbehandlung zu gewährleisten |

| Lösungsbehandlung | 530–540 °C (±5 °C), 1–2 Stunden (1 Stunde für ≤20 mm; 1,5–2 Stunden für 20–50 mm) | Mg₂Si vollständig auflösen und eine übersättigte Lösung herstellen |

| Abschrecken | Wasserabschreckung (≤30 °C), Eintauchen innerhalb von 10 s, Abkühlrate ≥150 °C/min | Den übersättigten Zustand erhalten |

| Künstliche Alterung | 170–175 °C (±3 °C), 8–12 Stunden | Gezielte Niederschlagsmenge, um die maximale Stärke zu erreichen |

| Kühlung | Luft kühlt auf Raumtemperatur ab. | Die Niederschlagsverteilung stabilisieren |

Typische mechanische Eigenschaften für 6061-T6 (gemäß ASTM B221):

- Zugfestigkeit: 310 MPa (45 ksi)

- Streckgrenze: 275 MPa (40 ksi)

- Längenänderung (50 mm): 17%

- Brinellhärte: 95 HB

T651-Härtung (Lösung + Spannungsentlastung durch Dehnung + künstliche Alterung) — Hohe Dimensionsstabilität

T651 ist eine optimierte Version von T6. Nach dem Abschrecken wird ein Spannungsarm-Streckschritt hinzugefügt, um Restspannungen zu beseitigen. Ideal für Präzisionsbauteile wie Luft- und Raumfahrtprofile und Maschinenführungssysteme.

| Prozessphase | Schlüsselparameter | Zweck |

| Vorbehandlung → Lösungsbehandlung → Abschrecken | Identisch mit T6 | Übersättigung für die Alterung erreichen |

| Stressabbauende Dehnübungen | Zugdehnung von 1–3% (1–2% für Extrusionen, 2–3% für Platten); 5–10 mm/min | Durch Abschreckung verursachte Restspannungen abbauen und Verformung minimieren |

| Künstliche Alterung | Gleiche Bedingungen wie bei T6 (170–175 °C, 8–12 Stunden) | Erreichen Sie maximale Kraft bei verbesserter Stabilität |

| Richten | Geringfügige Korrekturen nach Bedarf | Enge Maßtoleranzen einhalten (z. B. Geradheit ≤ 0,1 mm/m) |

Vorteile des T651:

- Restspannung ≤50 MPa (über 60% niedriger als T6)

- Ausgezeichnete Dimensionsstabilität; Bearbeitungsverzug ≤0,05 mm/m

- Hohe Gleichmäßigkeit der mechanischen Eigenschaften mit einer Abweichung von ≤5% über die verschiedenen Querschnitte

10.3Hauptunterschiede zwischen T6 und T651

| Kategorie | T6 | T651 |

| Prozessunterschied | Keine Entspannungsübungen | Beinhaltet die 1–3%-Streckung nach dem Abschrecken |

| Restspannung | Hoch (≈120–150 MPa) | Sehr niedrig (≤50 MPa) |

| Dimensionsstabilität | Mäßig; anfällig für Verzerrungen | Hervorragend; geeignet für die Präzisionsbearbeitung |

| Typische Anwendungen | Allgemeine Strukturbauteile (Halterungen, Gehäuse, Rohre) | Präzisionsteile (Luft- und Raumfahrtformen, Maschinenführungen) |

| Produktionszeit | Kürzer | Länger durch Dehnung und Streckung |

| Kosten | Ausgangswert (1,0) | Höher (1,2–1,3) |

Referenz:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6