- 1.0Was ist 3D-Laser-Rohrschneiden?

- 2.0Anwendungsbeispiele der 3D-Laser-Rohrschneidtechnologie

- 3.0Was ist eine 3D-Rohrlaserschneidmaschine?

- 4.0Schlüsselkomponenten eines 3D-Laser-Rohrschneidsystems

- 5.0So wählen Sie die richtige 3D-Laser-Rohrschneidemaschine

- 6.0Wichtige Unterschiede zwischen 2D- und 3D-Laserschneiden

- 7.0Hauptvorteile des 3D-Laser-Rohrschneidens

Leitfaden zum 3D-Laser-Rohrschneiden: Verfahren, Werkzeuge und Anwendungen

1964 wurde der weltweit erste Industrielaser mit einer bescheidenen Leistung von nur einem Milliwatt (mW) vorgestellt. Innerhalb von nur drei Jahren, 1967, überschritt die Laserleistung die Marke von 1.000 Watt – genug, um 1 mm dicken Stahl zu schneiden – was einer millionenfachen Steigerung der Energieleistung entspricht. Dieser Durchbruch markierte den Beginn des Zeitalters der Laserbearbeitung.

Aufgrund der hohen Anforderungen moderner Fertigungsverfahren an Präzision, Effizienz und Flexibilität konnten herkömmliche Rohrschneidverfahren den vielfältigen Produktionsanforderungen zunehmend nicht mehr gerecht werden. Als Reaktion darauf entwickelte sich die 3D-Laser-Rohrschneidtechnologie – eine Kombination aus Hochleistungslasern, schnellen mehrachsigen CNC-Systemen und intelligenter Softwaresteuerung – zu einer Schlüsselinnovation in der modernen Rohrbearbeitung.

Im Vergleich zum herkömmlichen 2D-Laserschneiden bietet die 3D-Technologie erhebliche Vorteile:

- Schneiden komplexer Geometrien: Ermöglicht das präzise Schneiden von Rohren mit räumlich komplexen oder abgewinkelten Merkmalen.

- Verbesserte Schnittqualität: Sorgt für sauberere Kanten, weniger Grate und minimalen Nachbearbeitungsaufwand.

- Erhöhte strukturelle Flexibilität: Unterstützt innovative Verbindungsdesigns und optimierte Teilegeometrien für die strukturelle Leistung.

- Verbesserte Produktionseffizienz: Reduziert den Bedarf an Nachbearbeitungsvorgängen wie Entgraten oder Schweißvorbereitung.

Design- und Fertigungsfreiheit: Diese Technologie eröffnet neue Möglichkeiten für die Verarbeitung von Strukturkomponenten, nicht standardmäßigen Rohrprofilen und Autoteilen und bietet beispiellose Freiheit bei Design und Fertigung.

Technologieanforderungen: Trotz seiner Vorteile stellt das 3D-Laser-Rohrschneiden höhere technische Anforderungen. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, ist ein integrierter Systemansatz erforderlich – der mechanische Konstruktion, synchronisierte CNC-Steuerung und fortschrittliche Algorithmen zur Werkzeugwegoptimierung umfasst.

1.0Was ist 3D-Laser-Rohrschneiden?

3D-Laserrohrschneiden ist ein fortschrittliches Fertigungsverfahren, bei dem ein hochenergetischer Laserstrahl, geführt von einem mehrachsigen Bewegungssystem, präzise Schnitte und Abschrägungen an Metallrohren in jedem beliebigen Raumwinkel durchführt. Im Gegensatz zum herkömmlichen 2D-Schneiden ermöglicht es über flache Endschnitte hinaus auch Winkelschnitte, unregelmäßige Profile und komplexe Raumkonturen.Das könnte Ihnen auch gefallen: Rohrlaserschneiden: Der komplette Leitfaden

Mehrachsenfähigkeit und Materialflexibilität:

Ausgestattet mit einem dreh- und kippbaren Laserschneidkopf können 3D-Lasersysteme Rundrohre, Quadrat- und Rechteckrohre, C-Profile, Winkeleisen, elliptische Profile und offene Querschnitte bearbeiten. Der Schneidkopf ist mehrachsig schwenkbar und ermöglicht Schnittwinkel von bis zu 45°. Dadurch eignet er sich ideal für Senkbohrungen, Fasen und abgeschrägte Kanten und ist besonders vorteilhaft bei Anwendungen mit Schweißverbindungen oder füllstofffreier Schweißnahtvorbereitung.

Integriertes Multitasking:

Ein 3D-Lasersystem kann Schneiden, Abschrägen und Anfasen in einem einzigen Arbeitsgang durchführen und reduziert so manuelle Eingriffe und Produktionszeit. Es unterstützt sowohl die Prototypenentwicklung als auch die Großserienproduktion und passt sich flexibel an verschiedene Fertigungsszenarien an.

Wichtige Steuerungsanforderungen für die 3D-Rohrbearbeitung:

Im Gegensatz zur Bearbeitung von Flachblechen muss sich der Laserstrahl beim Rohrschneiden dynamisch um eine dreidimensionale Struktur bewegen. Dies erfordert die präzise Steuerung mehrerer kritischer Parameter:

- Düsenabstand und Fokuslage: Muss dynamisch basierend auf Rohrradius und Schnittgeometrie angepasst werden

- Laserleistung und Schnittgeschwindigkeit: Erfordern eine Echtzeitanpassung an Schwankungen der Wandstärke

- Fokushöheneinstellung: Dynamische Fokussierung verbessert Schnittqualität und Effizienz und minimiert thermische Schäden und Materialverschwendung

Herausforderungen beim Schrägschnitt und Ausgleichsmaßnahmen:

Da Laserstrahlen ein konisches Profil haben, ändert sich die Schnittbreite mit dem Schnittwinkel, was sich möglicherweise auf die Maßgenauigkeit und die Schweißnahtpassung auswirkt. So kompensieren Sie dies:

- Schnittfugenkompensation: Das System muss sich an die Schnittbreitenabweichungen anpassen, um die korrekten Teilelängen und die Präzision der Verbindung zu gewährleisten

- Fokus- und Gasflusskontrolle:Durch die Änderung der Fokusposition und des Hilfsgaswinkels werden Turbulenzen und Gasverluste vermieden – besonders kritisch bei 45°-Neigungen – und so ein stabiles und effizientes Schneiden gewährleistet.

Echtzeitkompensation von Rohrunregelmäßigkeiten:

Rohre können aufgrund ihrer freitragenden Positionierung anfängliche Biegungen, seitliche Abweichungen oder Verformungen aufweisen. Moderne 3D-Laserschneidmaschinen mit integrierten Mess- und Unterstützungssystemen können diese Probleme in Echtzeit erkennen und kompensieren – das reduziert Toleranzfehler und Materialverschwendung.

2.0Anwendungsbeispiele der 3D-Laser-Rohrschneidtechnologie

3D-Laser-Rohrschneiden wird in der modernen Fertigung häufig für die hochpräzise und effiziente Rohrbearbeitung eingesetzt. Es eignet sich besonders für Branchen wie Stahlbau, Luft- und Raumfahrt und andere Industrien mit komplexen Fertigungsanforderungen. Nachfolgend finden Sie typische Anwendungsszenarien, die die Vorteile und den praktischen Nutzen dieser fortschrittlichen Technologie verdeutlichen:

- Automatische Zuführung und Beladung der Röhrchen:

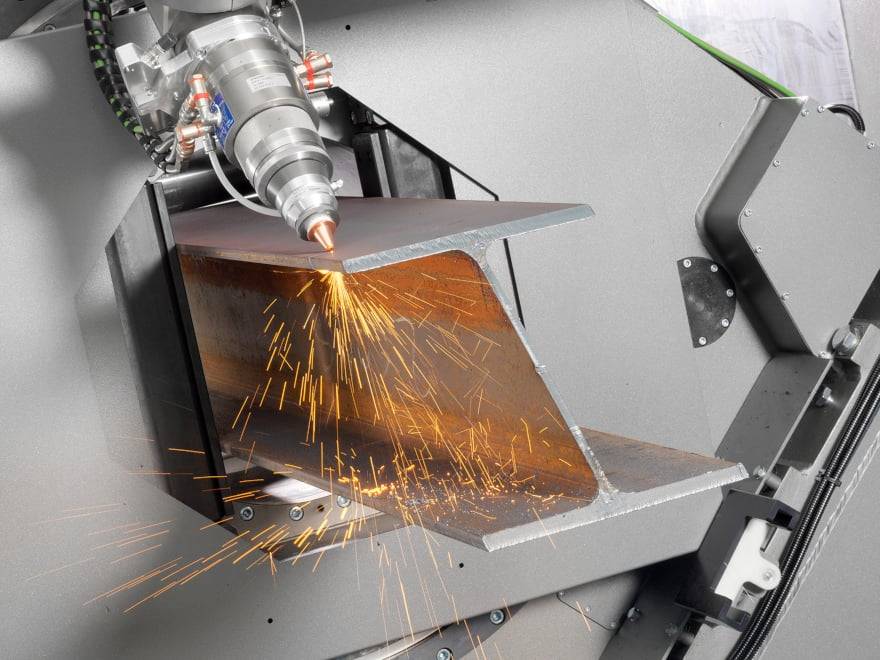

Automatisierte Bündellader handhaben schwere Rohre effizient, verkürzen die Rüstzeit erheblich und verbessern die Bedienersicherheit. Bei der Massenproduktion sorgt die Automatisierung für eine schnelle und stabile Rohrpositionierung an der Schneidestation, was den Durchsatz deutlich erhöht und den Arbeitsaufwand reduziert. - Hochleistungs-Rohrschneiden und -anfasen:

Ermöglicht präzise, abfallfreie Schnitte und Fasen an H-Trägern, U-Profilen und L-Profilen. Das System ist mit einem Vollhub-Dreispannfutter-Stützmechanismus ausgestattet, der eine sichere Klemmung während des gesamten Prozesses gewährleistet. Es wird häufig im Stahlbau, im Turmbau und im Brückenbau eingesetzt und erfüllt die Anforderungen an hochpräzise Fertigung. - Hochpräzises Schneiden mit intelligentem Nesting:

Mit der intelligenten Nesting-Software ALEKVS werden Schneidpfade automatisch optimiert, um Materialverschwendung zu minimieren. Die Software unterstützt die Pfadsequenzierung für Vierkant- und Rundrohre und generiert Werkzeugpfade basierend auf Oberflächenreihenfolge oder -abstand für effizientes und konsistentes Schneiden. - Zero-Waste-Schneidtechnologie:

Bei Hochleistungsanwendungen verhindert das intelligente Drei-Spannfutter-Schneidsystem Materialverluste. Durch die synchronisierte Bewegung mehrerer Spannfutter gewährleistet das System das präzise Schneiden langer Rohre über die gesamte Länge ohne Abfall und senkt so effektiv die Produktionskosten. - Dynamische Unterstützung für schwere Rohre:

Ein servogesteuertes Vollhub-Nachführsystem passt sich in Echtzeit an, um die vertikale Position des Rohrs während des Schneidens beizubehalten. Dies verhindert Durchhängen oder Schwingungen und gewährleistet Schnittstabilität und -genauigkeit über das gesamte Werkstück – besonders wichtig bei langen oder schweren Rohren. - Multifunktions-Schneidfunktionen:

Der 3D-Laserkopf unterstützt erweiterte Funktionen wie 45°-Fasenschneiden und verbessert so die Schweißnahtfestigkeit und -gleichmäßigkeit. Er ermöglicht zudem die präzise Erstellung von Y-Abzweiglöchern für multidirektionale Rohrverbindungen und erfüllt so die Anforderungen komplexer Strukturkomponenten. - Bearbeitung von Formrohren und komplexen Strukturen:

3D-Laserschneiden ermöglicht die räumliche Konturverfolgung und ermöglicht so die Bearbeitung unregelmäßig gebogener Rohre und komplexer 3D-Strukturteile. Diese Fähigkeit eignet sich ideal für kundenspezifische, hochpräzise Anwendungen wie Montageschlitze oder Ausrichtungslöcher in Möbelrahmen und Industriestrukturen.

3.0Was ist eine 3D-Rohrlaserschneidmaschine?

Ein 3D Rohrlaserschneidmaschine ist ein hochpräzises CNC-System zum Schneiden und Anfasen von Metallrohren in verschiedenen Raumwinkeln. Mit einem Laserstrahl als Energiequelle und einem mehrachsigen Bewegungssteuerungssystem ermöglicht es präzises Schneiden komplexer Oberflächen und in nicht-vertikalen Winkeln. Es ist ein Schlüsselwerkzeug in der modernen Fertigung und intelligenten Produktion.

Kernfunktionen und Anwendungen:

Eine 3D-Rohrlaserschneidmaschine verfügt über eine Mehrachsenkoordination – typischerweise 5- oder 6-achsig – und kann damit eine breite Palette von Metallrohrprofilen bearbeiten, darunter runde, quadratische, rechteckige und elliptische Rohre. Sie ermöglicht Winkelschnitte, räumliche Fasen, Löcher und andere komplexe Geometrien mit hoher Präzision.

Funktionsprinzip:

Der Faserlaser erzeugt einen Hochenergiestrahl, der vom Schneidkopf auf die Rohroberfläche fokussiert wird und das Material lokal schmilzt, um den Schnitt zu erreichen.

Der 3D-Schneidkopf kann sowohl gedreht als auch geneigt werden und arbeitet in Koordination mit den X-, Y-, Z- und Drehachsen, um den Strahlengang präzise zu steuern und komplexe 3D-Schneidaufgaben auszuführen.

Das System unterstützt das Schneiden in verschiedenen Neigungswinkeln – beispielsweise 45° oder 60° – um schweißfertige Fasen und komplexe Konturen vorzubereiten.

Hauptkomponenten:

- Laserquelle:Typischerweise ein Faserlaser mit einer Leistung von 1 kW bis 6 kW

- 3D-Schneidkopf:Ermöglicht sowohl Kipp- als auch Drehbewegungen für Mehrwinkeloperationen

- CNC-Steuerungssystem:Ermöglicht Mehrachsenkoordination, unterstützt den CAM-Dateiimport für effiziente Programmierung

- Automatisches Klemm- und Rotationszufuhrsystem:Gewährleistet eine genaue Positionierung und Zuführung der Röhrchen

- Reitstock und intelligentes Nesting-System (optional):Optimiert den Materialeinsatz und reduziert Abfall

Beispiele für Schneidefähigkeiten:

- Rohrenden-Winkelschnitte / Abschrägung:Bietet präzise Winkel für die Schweißvorbereitung

- Lochschneiden in beliebigen Winkeln:Geeignet für komplexe Lochplatzierungen auf Rohroberflächen

- Verriegelungsschlitze und Positionierungslöcher:Ermöglicht präzises Einpassen und Ausrichten der Baugruppe

4.0Schlüsselkomponenten eines 3D-Laser-Rohrschneidsystems

- Faserlaserquelle:

Bietet hohe Energiedichte bei geringem Wartungsaufwand und hervorragender Kompatibilität mit reflektierenden Materialien. Faserlaser bieten eine stabile Strahlleistung für Präzisionsschnitte bei minimalen Betriebskosten. - 3D-Laserschneidkopf:

Ausgestattet mit integrierten Dreh- und Neigemechanismen sowie einer Autofokusoptik ermöglicht der Schneidkopf präzises Schneiden in jedem Raumwinkel. Er unterstützt ein breites Anwendungsspektrum – vom Rohrendenschnitt bis hin zu komplexen 3D-Profilen – und erhöht so die Prozessflexibilität. - Mehrachsiges Bewegungssteuerungssystem:

Unterstützt synchronisierte 5- oder 6-Achsen-Bewegungen (X/Y/Z + Drehung + Neigung) und ermöglicht so gleichzeitiges mehrdimensionales Schneiden. Dies ist unerlässlich für die Bearbeitung komplexer Rohrgeometrien und die Verbesserung des Produktionsdurchsatzes. - Intelligentes Klemm- und Nachführsystem:

Erkennt automatisch den Rohrtyp und sorgt für präzises Spannen und Ausrichten. Das servogesteuerte Stützsystem passt sich während des Schneidens in Echtzeit an, um Verformungen oder Vibrationen zu vermeiden und so stabile und präzise Ergebnisse zu gewährleisten. - Integrierte CAM-Software:

Ermöglicht den direkten CAD-Dateiimport, die Werkzeugwegplanung und intelligente Simulation. Das CAM-System optimiert automatisch die Schnittparameter basierend auf der Geometrie und reduziert so Materialabfall und Zykluszeiten. - Automatisiertes Nesting und Werkzeugwegoptimierung:

Die integrierte Verschachtelungsfunktion ordnet Schnittlayouts basierend auf Rohrlänge und Profilabmessungen an, maximiert so die Materialausnutzung und verbessert die Betriebseffizienz. - Hochgeschwindigkeits-Präzisions-Servoantriebssystem:

Moderne Servomotoren und Antriebe ermöglichen schnelles Schneiden und hochpräzise Positionierung. Dies gewährleistet gleichbleibende Ergebnisse auch bei komplexen Formen und unterschiedlichen Wandstärken. - Laserleistungs-Kontrollsystem:

Passt die Laserleistung automatisch an Materialtyp und -dicke an, um eine optimale Schnittbalance zu erreichen – Über- oder Unterschnitte werden vermieden und sowohl die Schnittqualität als auch die Materialeffizienz verbessert. - Assistierendes Gasschneidsystem:

Reguliert den Gasstrom präzise und optimiert so die Wärmeeinflusszone beim Schneiden. Dies minimiert Grate und Kantenverformungen und erhöht gleichzeitig die Schneidgeschwindigkeit und Prozesssicherheit. - Integrierte Fernüberwachung und -wartung:

Das System umfasst eine Ferndiagnose zur Echtzeitüberwachung des Maschinenstatus. Es erkennt potenzielle Fehler im Voraus und gibt Warnmeldungen aus, wodurch Ausfallzeiten reduziert und die Wartungsplanung verbessert wird.

5.0So wählen Sie die richtige 3D-Laser-Rohrschneidemaschine

Bei der Auswahl eines 3D-Laser-Rohrschneidsystems ist es neben den grundlegenden technischen Spezifikationen wichtig, die Maschine anhand der tatsächlichen Produktionsanforderungen und der Werkstattbedingungen zu bewerten. Folgende Faktoren sollten berücksichtigt werden:

- Unterstützte Rohrtypen und Größenbereiche:

Stellen Sie sicher, dass die Maschine die für Ihre Anwendung erforderlichen Abmessungen und Profile verarbeiten kann. Wichtige Parameter sind:- Durchmesserbereich für Rundrohre:Verschiedene Maschinen unterstützen unterschiedliche Durchmesserbereiche – stellen Sie sicher, dass sie Ihren Verarbeitungsanforderungen entsprechen.

- Wandstärkengrenze:Bei dickwandigen Rohren (über 5 mm) ist eine höhere Laserleistung entscheidend, um ein effizientes Schneiden zu gewährleisten.

- Kompatibilität mit nicht standardmäßigen Profilen:Wenn die Verarbeitung von quadratischen, rechteckigen oder anderen speziell geformten Rohren erforderlich ist, vergewissern Sie sich, dass die Maschine diese Profile unterstützt.

- Verfügbarkeit automatisierter Be- und Entladesysteme:

Automatisierung steigert die Produktivität deutlich und reduziert den manuellen Arbeitsaufwand, insbesondere in der Massenproduktion. Ein automatisiertes Materialhandhabungssystem ermöglicht eine nahtlose Rohrzufuhr über mehrere Chargen hinweg, minimiert Ausfallzeiten und maximiert die Produktionseffizienz. - Anforderungen an die Fasenschnittfähigkeit:

Wenn Ihre Anwendung Schweißbaugruppen umfasst, sollten Sie Maschinen mit Fasenschnittfunktion bevorzugen. Das Anfasen ermöglicht schräge Schnitte an Rohrenden, um die Schweißfestigkeit, Genauigkeit und Konsistenz zu verbessern – was sich direkt auf die Qualität des Endprodukts auswirkt. - Anpassung der Laserleistung:

Die Laserleistung sollte auf Materialart und Wandstärke abgestimmt sein. Für Rohre mit einer Dicke von mehr als 5 mm wird eine Laserleistung über 3 kW empfohlen, um Schnittqualität und -geschwindigkeit zu gewährleisten. Höhere Leistung ermöglicht tiefere und schnellere Schnitte und eignet sich daher für die Bearbeitung dickwandiger Materialien. - Benutzerfreundlichkeit und Erweiterbarkeit der Software:

Die integrierte Steuerungssoftware wirkt sich direkt auf die Bedienerfreundlichkeit und Schnittgenauigkeit aus. Beachten Sie Folgendes:- Benutzerfreundlichkeit:Bewerten Sie, ob die Softwareoberfläche benutzerfreundlich ist, den Import von CAD-Dateien unterstützt und eine effiziente Werkzeugwegplanung ermöglicht.

- Erweiterbarkeit:Bewerten Sie, ob das System zukünftige Upgrades, neue Funktionen und die Integration mit anderen Maschinen oder Produktionssystemen unterstützen kann.

6.0Wichtige Unterschiede zwischen 2D- und 3D-Laserschneiden

| Vergleichskriterien | 2D-Laserschneiden | 3D-Laserschneiden |

| Verarbeitungsdimensionen | Beschränkt auf flache Materialien; arbeitet in zwei Dimensionen | Kann im dreidimensionalen Raum schneiden; unterstützt komplexe Formen und Kurven |

| Anwendbare Materialien | Vorwiegend flache Bleche (z. B. Stahlbleche, dünne Platten) | Geeignet für Rohre, Profile und unregelmäßig geformte Materialien |

| Schnittwinkel und Genauigkeit | Unterstützt nur senkrechte Schnitte auf einer 2D-Ebene; eingeschränkte Winkelflexibilität | Ermöglicht abgewinkelte und nicht vertikale Schnitte; bis zu 45°-Fasen zur Schweißnahtvorbereitung |

| Schneidkopf und Bewegungssystem | Verwendet ein einfaches XY-Achsen-Steuerungssystem; relativ einfache Mechanik | Verwendet Mehrachsensysteme (5 oder 6 Achsen); Laserkopf unterstützt Neigung und Drehung |

| Verarbeitungskomplexität | Ideal für einfache 2D-Geometrien; konventionelle Anwendungen | Geeignet für komplexe Geometrien; ideal für die Bearbeitung von Winkel- und 3D-Konturrohren |

| Effizienz und Anpassungsfähigkeit | Hoher Durchsatz bei flachen Teilen; eingeschränkter Anwendungsbereich | Geringerer Durchsatz, aber besser geeignet für individuelle, hochpräzise Aufträge |

| Industrielle Anwendungen | Blech, Automobil, Haushaltsgeräte, Elektronik | Automobilindustrie, Luft- und Raumfahrt, Maschinenbau – insbesondere für das Schneiden struktureller Rohre |

7.0Hauptvorteile des 3D-Laser-Rohrschneidens

- Geschwindigkeit: Das Laserschneiden ist wesentlich schneller als das herkömmliche mechanische Schneiden, insbesondere bei komplizierten Geometrien und Mehrwinkeloperationen.

- Qualität: 3D-Laserschneiden liefert saubere Kanten mit minimaler Gratbildung. Die Wärmeeinflusszone (WEZ) ist schmal, was Materialverformungen reduziert und hochwertige Fertigteile gewährleistet.

- Vielseitigkeit: Ein System kann eine große Bandbreite an Materialien verarbeiten – beispielsweise Stahl, Edelstahl und Aluminium – und unterstützt verschiedene Profile, darunter runde, quadratische und rechteckige Rohre, Winkeleisen und I-Träger.

- Präzision: Bietet außergewöhnliche Schnittgenauigkeit mit Toleranzen von bis zu +/- 0,005 Zoll (0,127 mm). Eine Nachbearbeitung ist oft unnötig, was den Materialabfall minimiert und die Produktionskosten senkt.

- Sicherheit: Laserschneiden ist ein berührungsloser und geschlossener Prozess. Der Strahl befindet sich in einer lichtdichten Ummantelung, wodurch das Verletzungsrisiko für den Bediener und die Gefahr von Maschinenschäden minimiert wird.

- Berührungslose Bedienung: Da keine physischen Schneidwerkzeuge vorhanden sind, entfallen mechanischer Verschleiß und Reibung. Dies führt zu einem geringeren Maschinenwartungsaufwand und einer längeren Lebensdauer der Geräte.

- Geringer Stromverbrauch: Laserschneidsysteme arbeiten energieeffizient, selbst in Produktionsumgebungen mit hohem Produktionsvolumen. Sie gewährleisten einen hohen Durchsatz bei minimalen Gesamtenergiekosten.

Verweise

https://blog.blmgroup.com/advantages-and-limits-of-tube-3d-laser-cutting