- 1.0ما هو لفّ الخيوط؟ التعريف، العملية، والفوائد الرئيسية

- 2.06 مزايا رئيسية للخيوط المدلفنة في التصنيع الحديث

- 3.0ما الذي يمكن لفّه؟ أنواع الخيوط، المواد، وتطبيقات المنتج

- 4.0كيفية اختيار ماكينة لف الخيوط؟ ثلاثة أنواع رئيسية + دليل الاختيار

- 5.0كيفية استخدام قوالب لف الخيوط؟ نصائح أساسية لعمر أطول ودقة أعلى

- 6.0الأسئلة الشائعة: شرح لف الخيط

- 7.0الاستنتاج: لف الخيوط - طريقة مجربة لتكلفة أقل وكفاءة أعلى

في صناعات مثل أدوات التثبيت، ومكونات الطائرات، وقطع غيار السيارات، تؤثر دقة وكفاءة إنتاج الخيوط بشكل مباشر على جودة المنتج وتكلفته الإجمالية. غالبًا ما تؤدي طرق قطع الخيوط التقليدية إلى هدر مفرط للمواد، وانخفاض قوة الخيوط، وسوء تشطيب السطح. في المقابل، أصبحت عملية دحرجة الخيوط - وهي عملية تشكيل بارد متقدمة - الخيار المفضل في التصنيع الحديث نظرًا لمزاياها الأساسية: إنتاج خالٍ من الرقائق، وقوة تحمل فائقة، ودقة عالية.

1.0ما هو لفّ الخيوط؟ التعريف، العملية، والفوائد الرئيسية

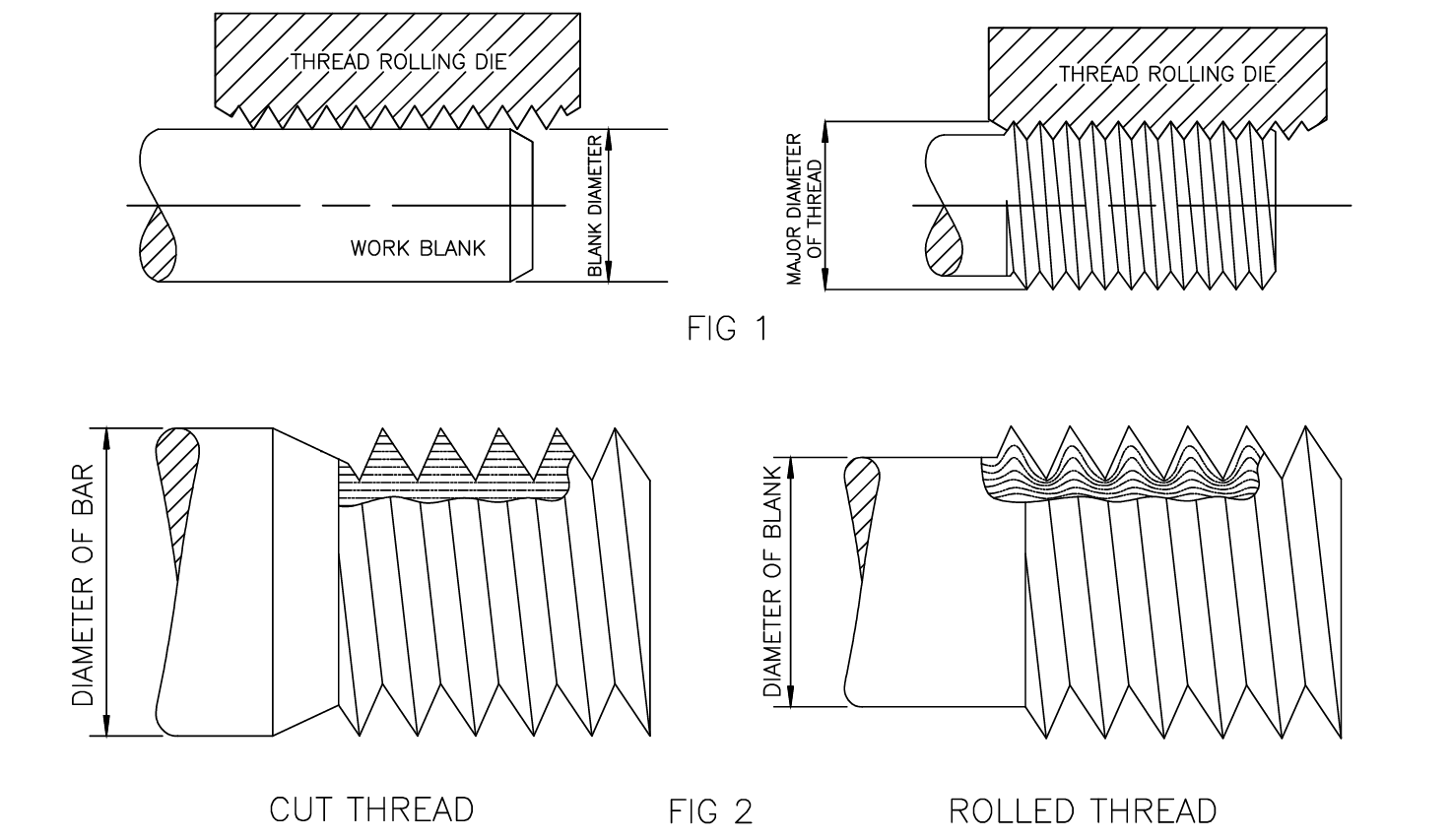

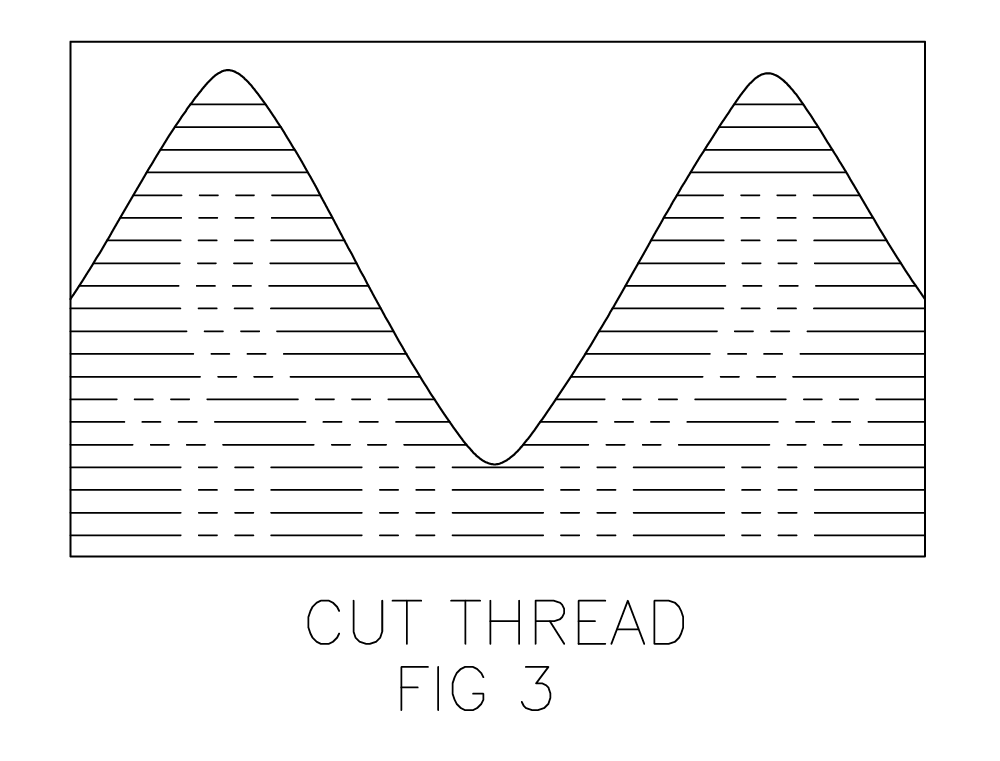

يبحث العديد من المتخصصين في مجال التصنيع غالبًا عن "ما هي عملية لف الخيوط؟" أو "كيف تُصنع الخيوط الملفوفة؟". المبدأ الأساسي بسيط: بدلًا من قطع المواد، تستخدم عملية لف الخيوط التشكيل البارد لإزاحة المعدن وتشكيله.

1.1تعريف لف الخيط:

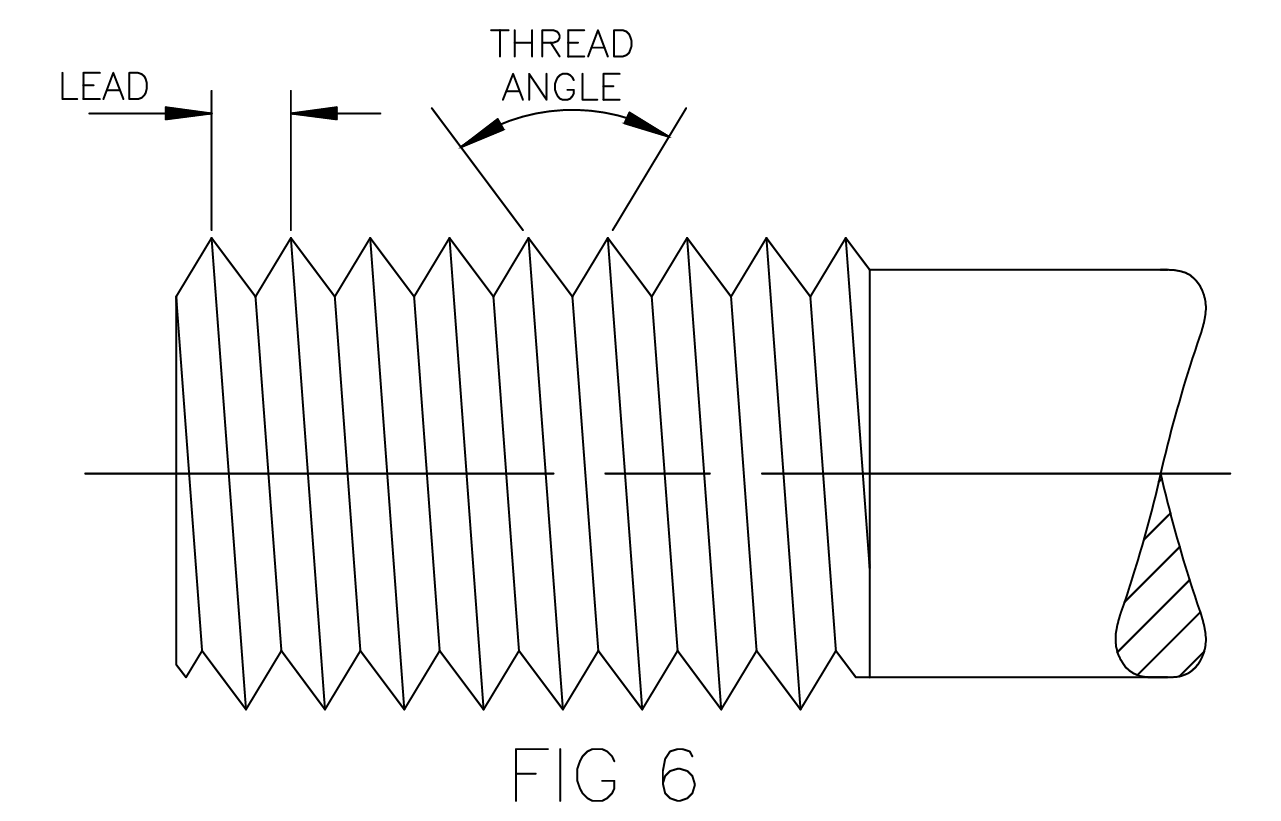

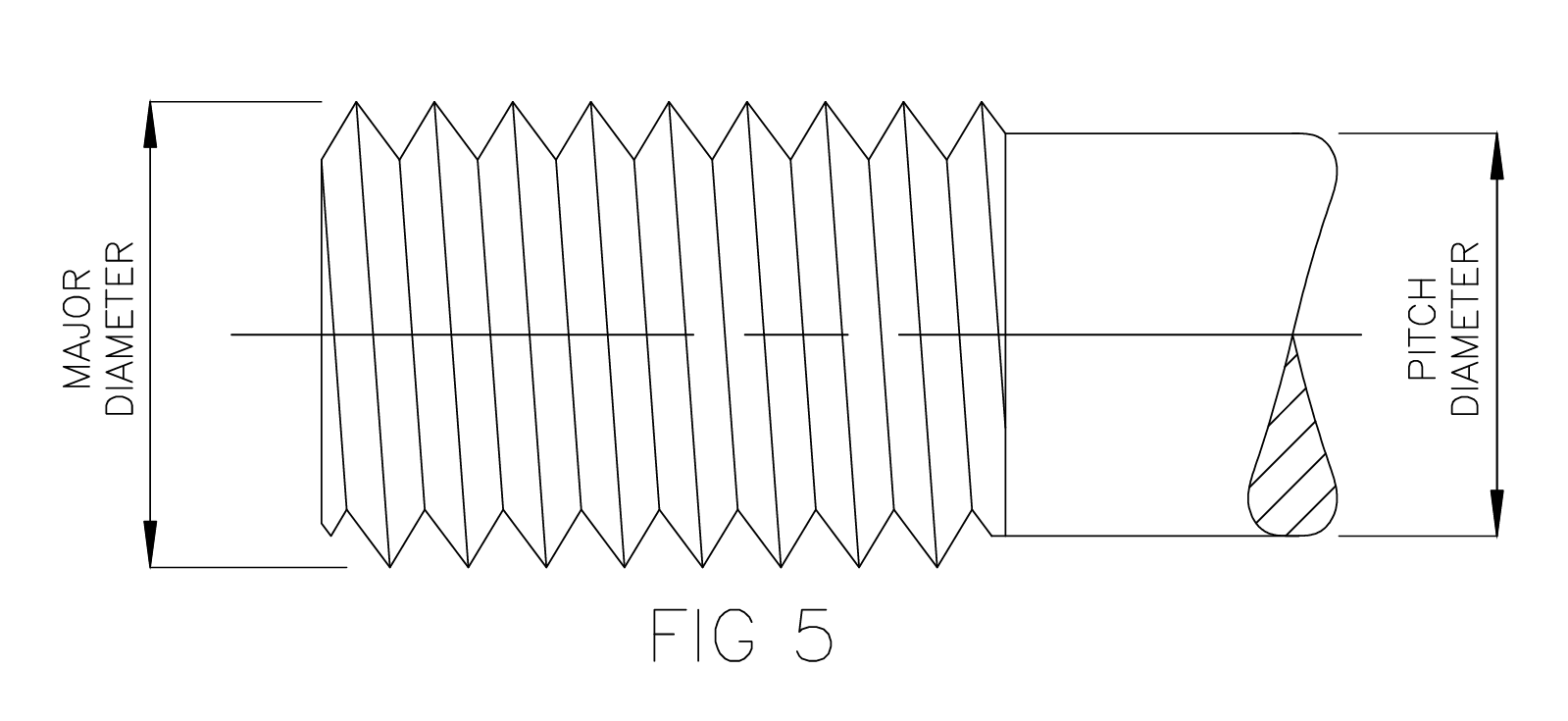

درفلة الخيوط هي عملية تشكيل على البارد تُستخدم أساسًا لإنتاج خيوط خارجية، عادةً على خامات معدنية في درجة حرارة الغرفة (مع إمكانية استخدام خامات ساخنة في حالات خاصة). باستخدام قوالب فولاذية مُقسّاة ذات أنماط خيوط معكوسة، تُطبّق العملية ضغطًا أثناء دوران الخامة. هذا يُجبر المادة على التدفق اللدن: تُشكّل طبعة القالب جذر الخيط بينما يتدفق المعدن المُزاح للخارج مُشكّلًا القمة، مما يُنتج خيوطًا مُوحدة وناعمة.

1.2لف الخيط مقابل قطع الخيط: الاختلافات الرئيسية

| جانب المقارنة | لف الخيط | قطع الخيوط |

| طريقة التشكيل | إزاحة المواد البلاستيكية (خالية من الرقائق) | إزالة المواد (إنتاج الرقائق) |

| قوة الخيط | تم العمل عليها على البارد لتعزيز قوة الشد والتعب | قطع بنية الحبوب، مما يؤدي إلى انخفاض القوة |

| تشطيب السطح | مصقولة بالدحرجة، سطح أكثر سلاسة | علامات الأدوات والنتوءات أكثر شيوعًا |

| استخدام المواد | يوفر 15%–27% (بدون هدر) | نفايات تزيد عن 15% على شكل رقائق |

| كفاءة الإنتاج | تشكيل مستمر وعالي السرعة | قطع أبطأ بمرور واحد |

باختصار: قطع الخيط هو طرحي- إهدار المواد وإضعاف القوة - أثناء لف الخيط تكويني، مما يوفر المواد وينتج خيوطًا أقوى.

2.06 مزايا رئيسية للخيوط المدلفنة في التصنيع الحديث

عند البحث عن مصطلحات مثل "مزايا لفّ الخيوط" أو "لماذا تُعدّ الخيوط الملفوفة أفضل من الخيوط المقطوعة"، يُركّز المُصنّعون عادةً على القيمة الحقيقية التي تُقدّمها. بناءً على بيانات الإنتاج وملاحظات الصناعة، يُمكن تلخيص فوائد الخيوط الملفوفة في ست نقاط رئيسية: المتانة، والدقة، والتكلفة، والكفاءة.

2.1قوة خيط أعلى: عمر تعب أطول من الخيوط المقطوعة بمقدار 5 إلى 10 مرات

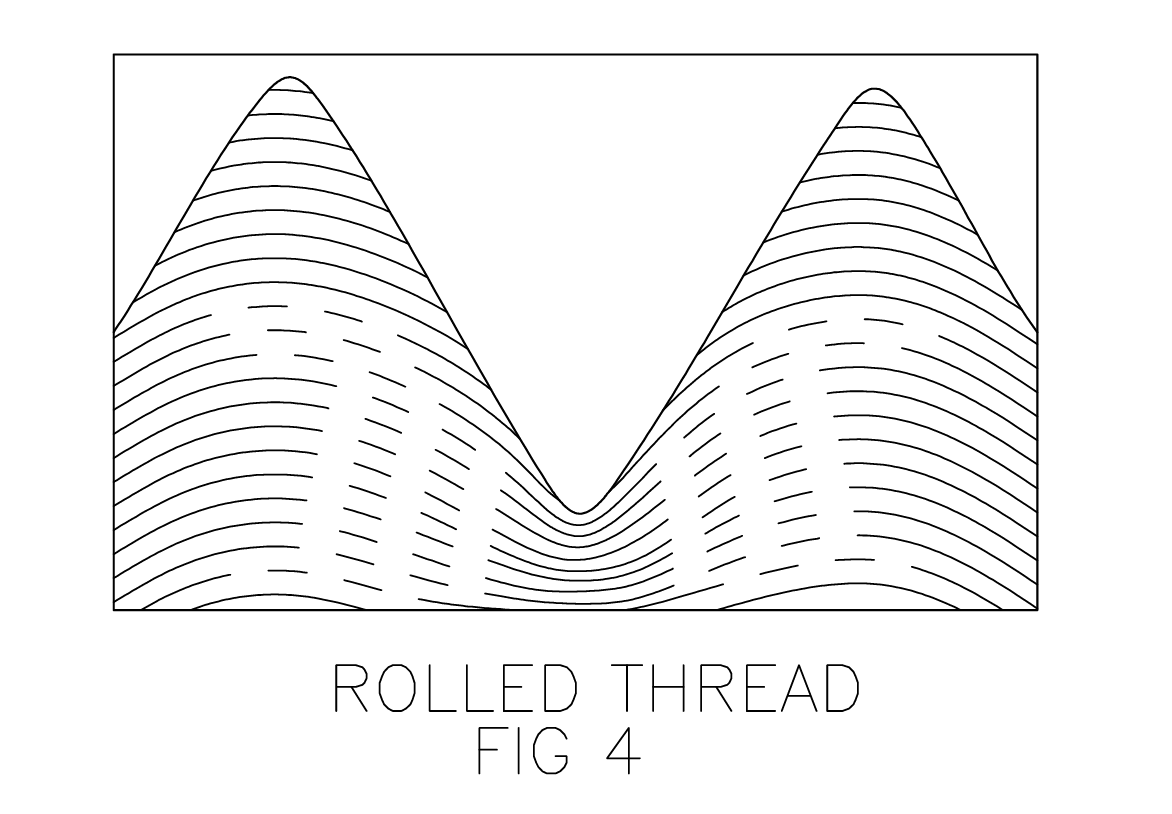

أثناء الدرفلة، تُسبب عملية التشكيل البارد تدفقًا مستمرًا لبنية الحبيبات بدلًا من قطعها. في الوقت نفسه، تتشكل إجهادات ضغط متبقية عند جذر الخيط. يُحسّن هذان التأثيران بشكل كبير الخصائص الميكانيكية للخيوط المدلفنة:

- قوة الشد +10%:تزيد عملية التصلب البارد من كثافة السطح، مما يحسن مقاومة الكسر في اختبارات الشد الثابتة.

- تحسين مقاومة القص: يقاوم تدفق الحبوب المستمر انزلاق الخيط؛ ويتطلب فشل القص القطع عبر الحبوب بدلاً من اتباع حدود الحبوب.

- أداء التعب المتفوق: الجذور المدلفنة ناعمة وخالية من آثار الأدوات، مما يُجنّبها ارتفاعات الإجهاد. يُؤخّر الإجهاد الانضغاطي المتبقي ظهور التشققات. حتى عند درجة حرارة ٢٦٠ درجة مئوية (٥٠٠ درجة فهرنهايت)، تبقى مقاومة التعب سليمة (تفقد الخيوط المقطوعة قوةً بمقدار ٢٥١TP٣T تقريبًا بعد التسخين).

2.2دقة مستقرة: التسامحات المتسقة على المدى الطويل

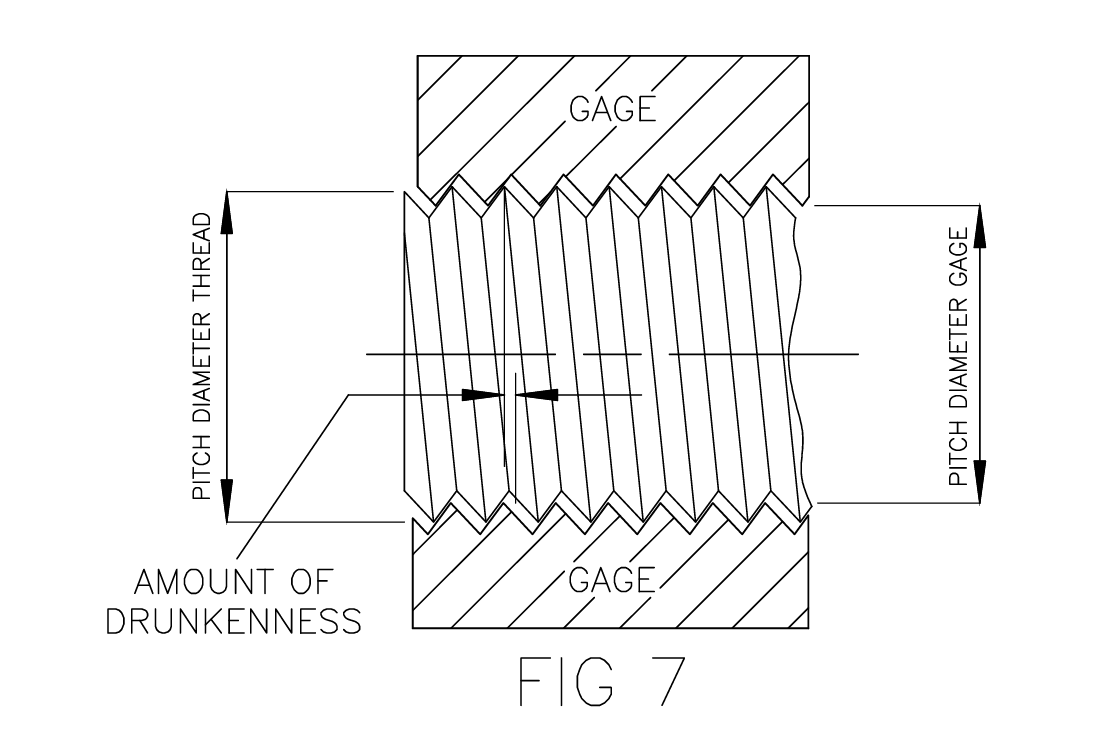

تُحدَّد دقة الخيوط في الدرفلة باستخدام القوالب، التي تُوزِّع التآكل على الأسطح العريضة بدلاً من حواف القطع الحادة، مما يُقلِّل الحاجة إلى إعادة الشحذ المتكررة. وهذا يضمن دقةً ثابتةً مع مرور الوقت. تشمل المعايير الرئيسية المُتحكَّم فيها ما يلي:

- الأقطار: يتم التحكم في الأقطار الرئيسية والأقطار الثانوية والأقطار المتوسطة بواسطة حجم الفراغ وشكل القالب؛ ويمكن أن تظل التفاوتات ضمن ±0.01 ملم.

- زاوية الخيط والرصاص: تنتقل دقة القالب مباشرة إلى الخيط؛ ويمكن تعويض الاستعادة المرنة الطفيفة في المواد الصلبة باستخدام قوالب رصاص معدلة.

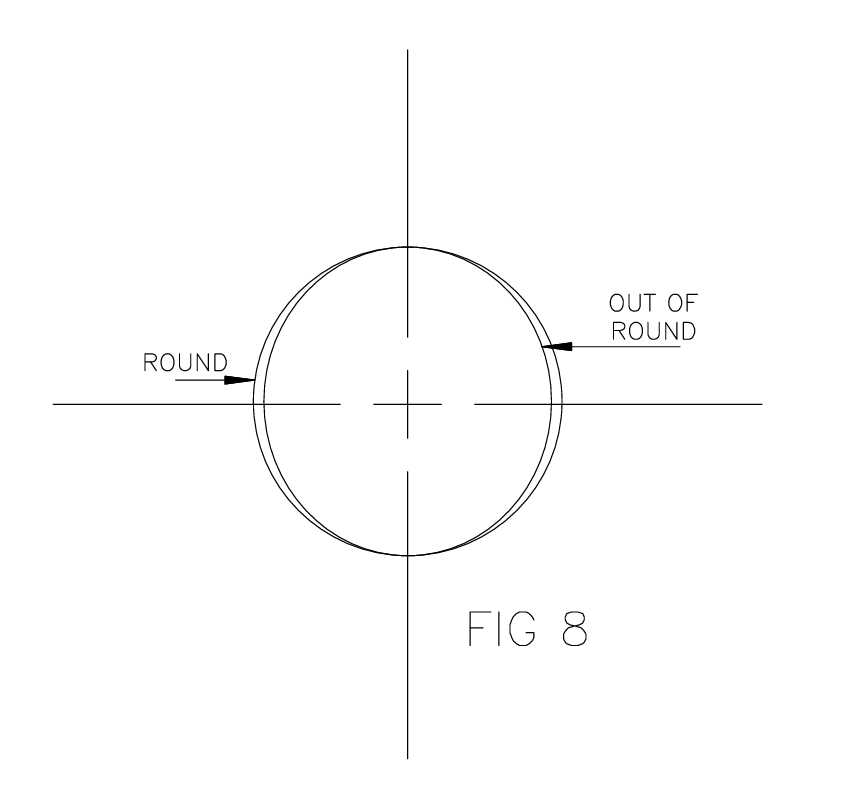

- الاستدارة والانحراف: تحافظ الفراغات الموحدة والضغط التدريجي للقالب على الاستدارة؛ ويمكن التحكم في الانحراف من خلال تعديلات زاوية الرصاص.

2.3توفير المواد من 15% إلى 27%: انخفاض ملحوظ في التكلفة

نظرًا لعدم توليد أي شقوق، فإن لفّ الخيوط يُزيح المادة بدلًا من إزالتها. تُظهر بيانات اختبارات الصناعة توفيرًا في المواد حسب حجم الخيط:

| حجم الخيط | المواد المحفوظة | حجم الخيط | المواد المحفوظة |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

بالنسبة للأجزاء المختومة، يسمح لف الخيط باستخدام مخزون أرق (يتطلب فقط قطرًا فارغًا قريبًا من قطر الملعب بدلاً من القطر الصغير)، مما يقلل بشكل أكبر من هدر المواد.

2.4إنتاجية أعلى: أسرع عملية لتشكيل الخيوط

تعتبر عملية لف الخيوط هي الطريقة الأسرع المتاحة لإنتاج الخيوط، مما يوفر مكاسب واضحة في الكفاءة:

- معدات متعددة الاستخدامات: مناسب للآلات اليدوية وشبه الآلية والآلية بالكامل. باستخدام وحدات التغذية الآلية، يمكن لمشغل واحد تشغيل عدة آلات، وإنتاج عشرات إلى مئات القطع في الدقيقة.

- يزيل العمليات الثانوية:يمكن إنتاج الخيوط الملفوفة بالقرب من الكتفين بشكل مباشر، مما يلغي خطوات إزالة النتوءات أو التشطيب أو التلميع.

- فعالة من حيث التكلفة حتى في الدفعات الصغيرة: يعد الإعداد سريعًا وبسيطًا، مما يجعل التدحرج تنافسيًا حتى في حالة تشغيل بضع مئات من الأجزاء.

2.5تشطيب سطحي فائق: مماثل للخيوط الأرضية

ينتقل تشطيب سطح القالب مباشرةً إلى الخيط، بينما تُضفي عملية الدرفلة تأثير تلميع. ينتج عن ذلك خشونة سطح منخفضة تصل إلى 0.8 ميكرومتر (Ra)، وهي مماثلة لخشونة الخيوط المطحونة. وسواءً كان ذلك معالجةً للفولاذ الكربوني أو الفولاذ المقاوم للصدأ أو النحاس أو الألومنيوم، فإن الدرفلة تُنتج مظهرًا مصقولًا موحدًا دون الحاجة إلى تشطيب إضافي.

2.6نطاق تطبيق واسع: أكثر من مجرد خيوط

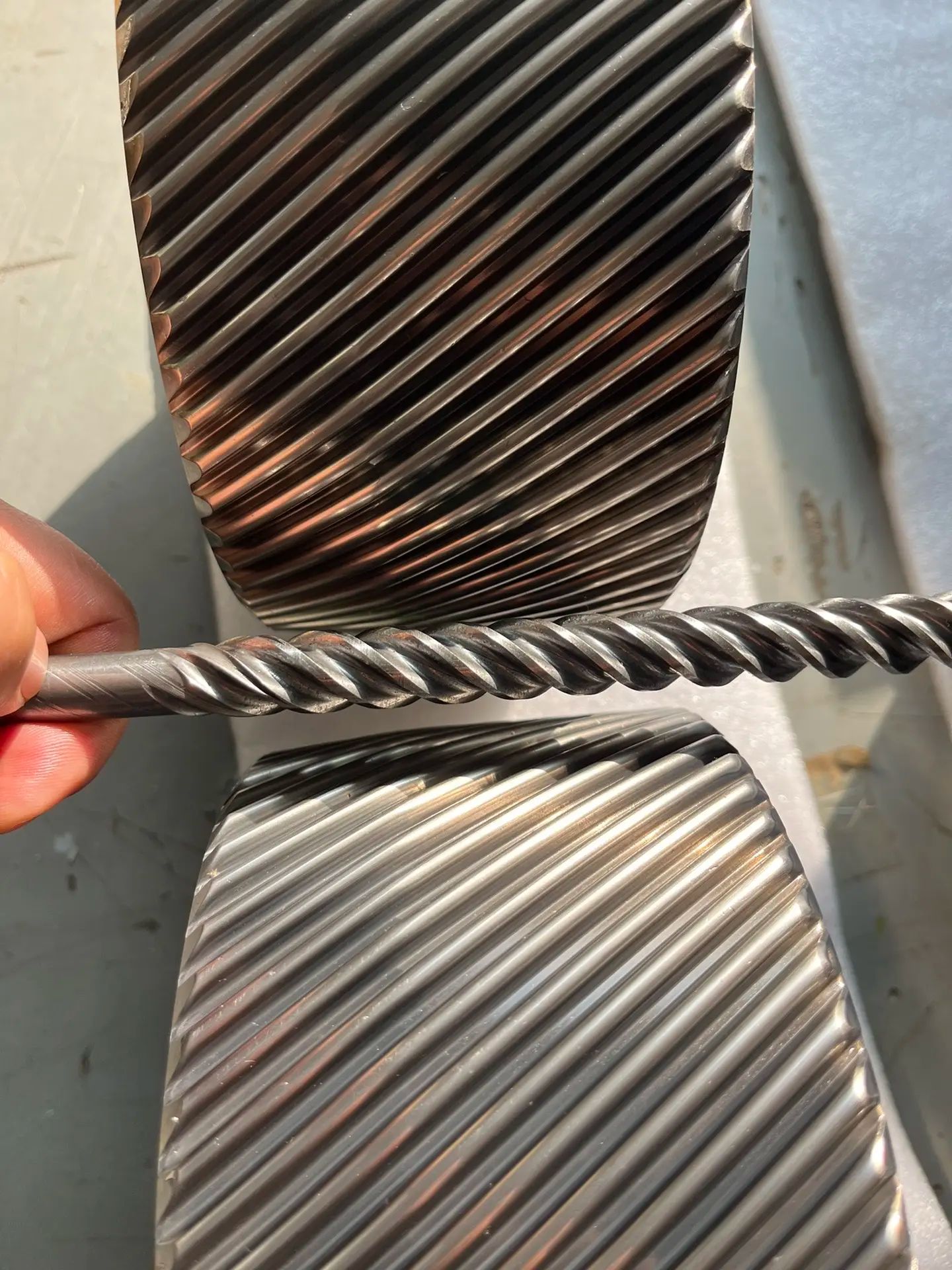

لا يقتصر دحرجة الخيوط على الخيوط فحسب، بل يُمكنها أيضًا تشكيل النتوءات، والزوايا، والتسنينات، وأخاديد الزيت، وأعمدة مصقولة. على سبيل المثال، يُمكن دحرجة أعمدة السيارات ذات الأخاديد الزيتية في تمريرة واحدة، مما يُنتج قنوات ناعمة بتكلفة أقل من الطحن.

3.0ما الذي يمكن لفّه؟ أنواع الخيوط، المواد، وتطبيقات المنتج

عند البحث عن "تطبيقات لف الخيوط" أو "أي الخيوط يمكن لفها"، عادةً ما يرغب المصنعون في التأكد من ملاءمة منتجاتهم. مرونة لف الخيوط واسعة جدًا، إذ تغطي تقريبًا جميع أنواع الخيوط والمواد وفئات المنتجات المستخدمة في التصنيع الحديث.

3.1أنواع الخيوط المتوافقة مع الدرفلة: أكثر من 20 مواصفة قياسية

يمكن لعملية لف الخيوط أن تنتج أي شكل من أشكال الخيوط الشائعة أو المتخصصة تقريبًا، بما في ذلك:

- س. المعايير: NPT (أنبوب مخروطي)، NPTF (أنبوب جاف)، ANPT (أنبوب فضائي)، NPSM/NPSL (أنبوب مستقيم).

- المعايير الدولية: معيار ISO المتري، خيوط الجمعية البريطانية.

- المواضيع الخاصة: خيوط الدعامة، قوالب Lok-Thred®، خيوط البراغي ذاتية اللولبة (الأنواع A / B / C)، خيوط البراغي الكهربائية.

- آحرون: خيوط يسارية، متعددة البدايات، حلقية، ومخروطية للتجهيزات.

نطاق الحجم: أقطار تتراوح بين 0.060 بوصة (1.52 مم) و5 بوصات (127 مم)، بمسافات تتراوح بين 2 و80 TPI. يمكن تركيب خيوط أكبر أو أصغر باستخدام معدات متخصصة.

3.2المواد المناسبة: أي معدن مطيل ≤ صلابة روكويل C40

الشرط الأساسي لدرفلة الخيوط هو اللدونة. يمكن درفلة أي معدن تصل صلابته إلى Rc 40 (وأحيانًا أعلى في ظروف معينة)، بما في ذلك:

- الفولاذ: الفولاذ الكربوني (1010/1112)، الفولاذ السبائكي (2330/3140/6150)، الفولاذ المقاوم للصدأ، فولاذ الأدوات.

- المعادن غير الحديدية: النحاس، البرونز، الألومنيوم، النحاس، نحاس البريليوم، التيتانيوم، النيكل، سبائك المونيل.

- آحرون: سبائك مختارة من الفضة والذهب (تستخدم في الأجزاء الدقيقة).

3.3التطبيقات النموذجية: من أدوات التثبيت إلى مكونات الطيران

- المثبتات: البراغي، والبراغي، والمسامير، والصواميل (وخاصة البراغي عالية القوة حيث تكون مقاومة التعب أمرًا بالغ الأهمية).

- السيارات: الأعمدة (المسننة أو المحززة)، التروس، تجهيزات المبرد.

- الفضاء: تجهيزات ANPT الملولبة، وأغطية أجهزة الاستشعار عالية الدقة.

- الإلكترونيات والكهرباء: قواعد المصابيح، ومحطات التوصيل.

- المكونات الخاصة: أنابيب مجوفة (بسمك جدار كافٍ)، وأجزاء مختومة بخيوط، وتجميعات غسالة لولبية متكاملة.

4.0كيفية اختيار ماكينة لف الخيوط؟ ثلاثة أنواع رئيسية + دليل الاختيار

يُعدّ اختيار ماكينة لف الخيوط من أكثر الأسئلة شيوعًا لدى فرق المشتريات والهندسة. يؤثر اختيار المعدات المناسبة بشكل مباشر على كفاءة الإنتاج وتكلفته. يوفر السوق اليوم ثلاثة أنواع رئيسية من ماكينات لف الخيوط، كل منها مناسب لتطبيقات مختلفة. عمليًا، تطورت هذه الفئات إلى حلول متخصصة مثل آلات لف الخيوط الأوتوماتيكية ذات بكرتين, آلات هيدروليكية ثلاثية الأسطوانات, آلات لف الخيوط ثلاثية القوالب باستخدام الحاسب الآلي، و آلات لف الخيوط اللولبية الأوتوماتيكية CNC، مما يوفر مجموعة واسعة من الخيارات لمختلف الصناعات.

4.1آلات لف الخيوط الترددية (القالب المسطح): للأقطار الصغيرة والكميات المنخفضة

- بناء: قالب ثابت واحد وقالب متحرك واحد مع أسطح عمل مسطحة؛ كل ضربة تنتج جزءًا واحدًا.

- المميزات: إعداد بسيط، وتكلفة منخفضة، ومثالي للخيوط التي يصل قطرها إلى 1 بوصة.

- التطبيقات: مثبتات دفعات صغيرة (على سبيل المثال، البراغي الصغيرة)، خيوط ذات نهاية مدببة، أجزاء ملفوفة بسيطة.

- القيود: تتطلب الخيوط الطويلة دورانًا فارغًا أعلى؛ وتنخفض الكفاءة مع المواد الصلبة.

حديث آلات لف الخيوط الأوتوماتيكية ذات بكرتين تُوسّع هذه القوالب إمكانيات تصميمات القوالب المسطحة التقليدية، مما يُحسّن من التعامل مع أقطار أكبر قليلاً مع الحفاظ على بساطة التشغيل وانخفاض تكلفة الإنتاج. وهي مفيدة بشكل خاص للورش التي تحتاج إلى الانتقال من الإنتاج بكميات صغيرة إلى الإنتاج بكميات متوسطة مرنة.

4.2آلات لف الخيوط الدوارة الكوكبية: للأقطار الصغيرة والمتوسطة في الإنتاج الضخم

- بناء: قالب دوار مركزي واحد وقوالب متعددة ثابتة؛ لا توجد حركة محورية للمادة الفارغة.

- المميزات: سرعة عالية (مئات الأجزاء في الدقيقة)، ودقة مستقرة، ومناسبة للأجزاء ذات القطر الصغير إلى المتوسط.

- التطبيقات: إنتاج كميات كبيرة من البراغي الصغيرة (على سبيل المثال، البراغي الإلكترونية)، والمثبتات القياسية.

- القيود: نطاق القطر محدود؛ غير مناسب للأجزاء الكبيرة.

بالنسبة للشركات المصنعة التي تركز على الإنتاج العالي والأتمتة، آلات لف الخيوط اللولبية الأوتوماتيكية CNC دمج مبدأ الكواكب مع التحكم الرقمي، مما يضمن السرعة والاتساق. يُستخدم هذا النوع على نطاق واسع في براغي الإلكترونيات، والمثبتات الدقيقة، وغيرها من المكونات القياسية عالية الحجم.

4.3آلات لف الخيوط الأسطوانية: للأقطار الكبيرة والأجزاء المعقدة

- بناء: أنظمة مكونة من قالبين أو ثلاثة قوالب مع ترتيب محوري متوازي؛ تدعم اللفة بالتغذية الداخلية أو التغذية المباشرة.

- المميزات: نطاق معالجة واسع (يصل إلى 5 بوصات في القطر)، قادر على معالجة الأجزاء المجوفة، والقضبان الطويلة، والمواد الأكثر صلابة.

- التطبيقات: مسامير كبيرة، وتجهيزات مجوفة، وخيوط مستمرة على قضبان (على سبيل المثال، مسامير الرصاص)، ومكونات معالجة حرارياً.

- المتغيرات: توفر الآلات ذات الثلاثة قوالب دعمًا أكبر من الإصدارات ذات القالبين، مما يجعلها أكثر ملاءمة للأجزاء المجوفة أو عالية الدقة.

متقدم آلات هيدروليكية ثلاثية الأسطوانات فعالة بشكل خاص للأنابيب المجوفة والمسامير ذات القطر الكبير، مما يوفر ثباتًا إضافيًا أثناء اللف. في الوقت نفسه، آلات لف الخيوط ثلاثية القوالب باستخدام الحاسب الآلي دفع التكنولوجيا الأسطوانية إلى أبعد من ذلك، مما يوفر محاذاة دقيقة وإمكانية تكرار للأجزاء المعقدة أو المعالجة حرارياً حيث تكون الدقة أمرًا بالغ الأهمية.

4.4اختيار ماكينة لف الخيوط: دليل من ثلاث خطوات

- حسب حجم الإنتاج: دفعات صغيرة (مئات إلى بضعة آلاف) → آلات ترددية أو أوتوماتيكية ذات بكرتين؛ دفعات كبيرة (عشرات الآلاف أو أكثر) → آلات لف خيوط البراغي CNC الكوكبية أو الأوتوماتيكية.

- حسب حجم الجزء: أقطار صغيرة (≤1 بوصة) → ترددية أو كوكبية؛ أقطار أكبر (>1 بوصة) أو قضبان طويلة → آلات أسطوانية أو هيدروليكية ثلاثية الأسطوانات أو ثلاثية القوالب ذات التحكم الرقمي بالكمبيوتر.

- حسب نوع القطعة: المكونات المجوفة أو المعقدة → آلات أسطوانية ثلاثية القوالب أو آلات CNC ثلاثية القوالب؛ أدوات التثبيت القياسية → آلات لف خيوط البراغي CNC الكوكبية أو الأوتوماتيكية.

5.0كيفية استخدام قوالب لف الخيوط؟ نصائح أساسية لعمر أطول ودقة أعلى

يبحث العديد من المستخدمين عن "عمر قالب لف الخيوط" أو "كيفية صيانته". ولأنه المادة الاستهلاكية الأساسية في عمليات اللف، يؤثر عمر القالب بشكل مباشر على التكلفة الإجمالية. فيما يلي ثلاث ممارسات أساسية:

اختر مادة القالب المناسبة: تطابق مع مادة قطعة العمل

- المواد الناعمة (الألومنيوم والنحاس): استخدم فولاذ الأدوات Cr12MoV؛ فهو فعال من حيث التكلفة وطويل الأمد.

- المواد الصلبة (الفولاذ المقاوم للصدأ، الفولاذ السبائكي): استخدم الفولاذ عالي السرعة (W18Cr4V) أو قوالب الكربيد للحصول على مقاومة فائقة للتآكل ومقاومة الكسر.

إطالة عمر القالب من خلال ثلاث ممارسات تشغيلية:

- التحكم في سرعة الاختراق: استخدم سرعات أبطأ للمواد الصلبة أو الأجزاء المجوفة (لمنع تقطيع القالب)، وسرعات أعلى للمواد اللينة (لتجنب التصاق المواد).

- فحص القوالب بانتظام: قم باستبداله على الفور عند اكتشاف تآكل أو تقطيع الشعار لمنع الخردة الزائدة.

- تحسين محطات القالب: تقوم القوالب متعددة المحطات (على سبيل المثال، الإعدادات ذات المحطات المزدوجة أو الأربع) بتوزيع التآكل عبر أسطح متعددة، مما يؤدي إلى إطالة عمر الخدمة بمقدار 2 إلى 4 مرات.

حدد عرض القالب المناسب:

- دحرجة التغذية: يجب أن يكون عرض القالب مساويًا لطول الخيط + 2-3 خطوات، مما يمنع كسر النهاية.

- الدرفلة عبر التغذية: اتبع العرض الموصى به من قبل الشركة المصنعة؛ بالنسبة للخيوط القريبة من الكتفين، احتفظ بمسافة خالية تتراوح من 3 إلى 5 خطوات.

6.0الأسئلة الشائعة: شرح لف الخيط

هل يمكن لف الخيوط الداخلية؟

لا، لفّ الخيوط يُخصّص تقريبًا للخيوط الخارجية. الخيوط الداخلية تتطلب عمليات النقر أو اللفّ.

هل يمكن أن تكون عالية-هل يمكن دحرجة المواد ذات الصلابة (على سبيل المثال، Rockwell C45)؟

جزئيًا. باستخدام قوالب الكربيد وسرعات اختراق بطيئة، يُمكن دحرجة بعض المواد عالية الصلابة. مع ذلك، يجب اختبار اللدونة مسبقًا لتجنب كسر القالب.

ما هي مستويات الدقة هل يمكن للخيوط الملفوفة أن تحقق النجاح؟

يمكن لدرفلة الخيوط القياسية تحقيق تفاوتات من الفئة 6g. باستخدام قوالب التأريض والآلات عالية الدقة، يمكن أن تصل الدقة إلى الفئة 4h، مما يلبي متطلبات صناعة الطيران.

هل تكلفة لف الخيط أعلى من تكلفة القطع للدفعات الصغيرة؟

لا. وقت إعداد آلة لف الخيوط قصير (حوالي 30 دقيقة). حتى مع الكميات الصغيرة التي تصل إلى حوالي 500 قطعة، فإن التوفير في المواد وزيادة الإنتاجية يجعلان لفّ الخيوط من 10% إلى 15% أكثر فعالية من حيث التكلفة من القطع.

7.0الاستنتاج: لف الخيوط - طريقة مجربة لتكلفة أقل وكفاءة أعلى

سواء في صناعة المثبتات المتطلبة خيوط عالية القوة أو تطبيقات الفضاء الجوي التي تتطلب الدقة وتوفير الموادتتميز عملية لف الخيوط باستمرار بعمليتها الخالية من الرقائق، وقوتها الفائقة، وكفاءتها من حيث التكلفة.

من خلال اختيار نوع الماكينة المناسب (ترددية أو كوكبية أو أسطوانية) ومطابقة القوالب مع المواد، يمكن للمصنعين زيادة إنتاجية الخيوط من خلال 3-5 مرات مع تقليل النفايات المادية بنسبة 15%–27%.

إذا كنت تتساءل عما إذا كانت أجزائك مناسبة للدرفلة - أو أي آلة يجب اختيارها - راجع دليل الاختيار المقدم أو قم بتقييم أبعاد أجزائك المحددة لتحسين العملية.