- 1.0نظرة عامة على ISO 12100:2010 - المبادئ الأساسية لتصميم سلامة الآلات

- 2.0لماذا استخدام ISO 12100؟

- 3.0من يجب عليه استخدام ISO 12100؟

- 4.0المسؤوليات القانونية لأصحاب العمل

- 5.0ماذا يتضمن تقييم المخاطر؟

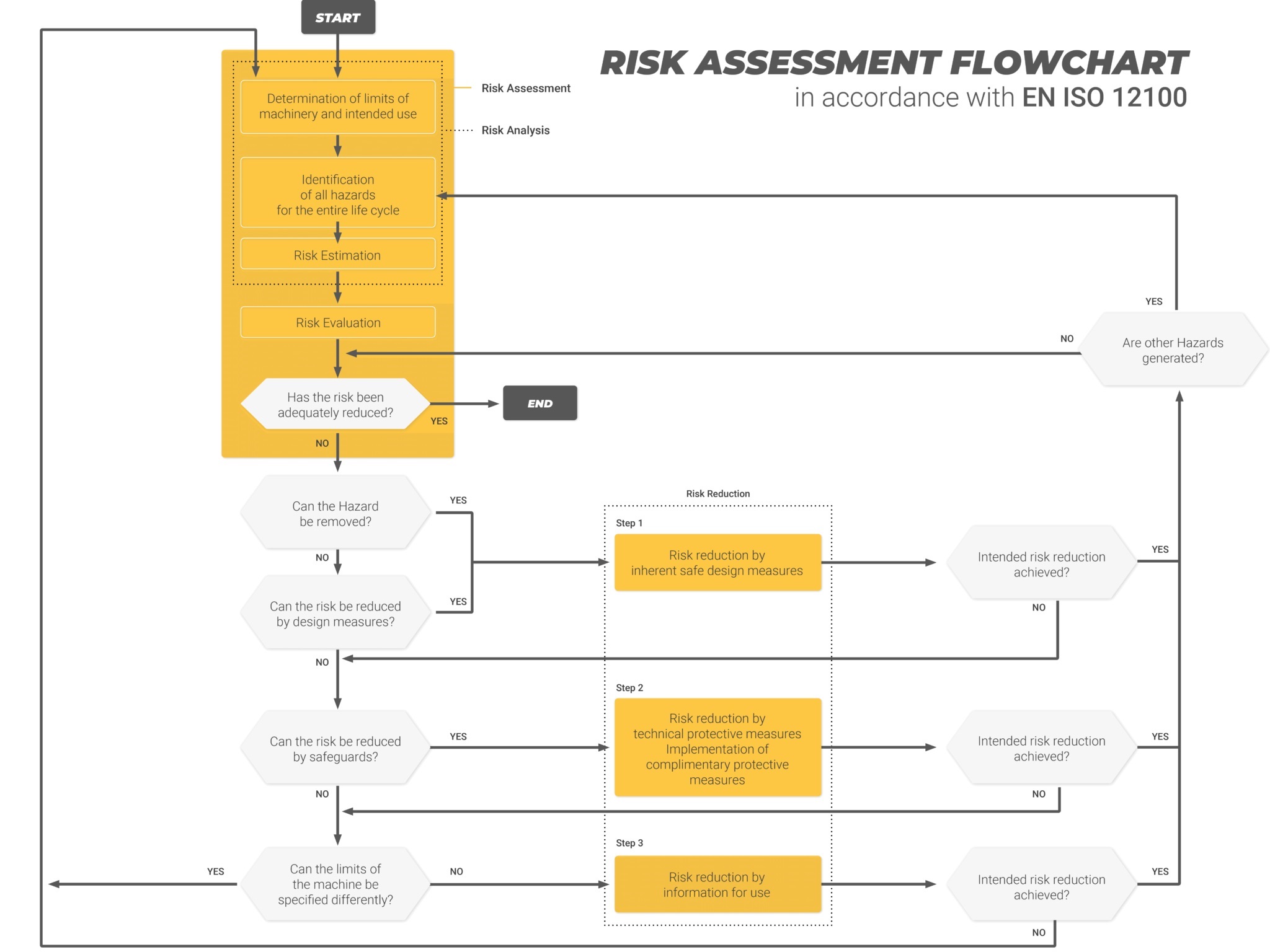

- 6.0الخطوات الخمس لتقييم المخاطر (بناءً على EN ISO 12100)

- 7.0ISO 12100 وتقييم المخاطر

- 8.0ISO 12100 مقابل ANSI B11.0 - الاختلافات والتكافؤ بين معايير ISO وANSI

1.0نظرة عامة على ISO 12100:2010 - المبادئ الأساسية لتصميم سلامة الآلات

ISO 12100:2010 (المكافئ لمعيار ISO 12100:2010 المعتمد من ANSI في الولايات المتحدة) هو معيار سلامة من النوع A معترف به دوليًا، يهدف إلى توجيه تصميم الآلات نحو السلامة المتأصلة. يحدد هذا المعيار المصطلحات والمبادئ والمنهجية الأساسية اللازمة لتحقيق السلامة في الآلات، وهو قابل للتطبيق على عملية إدارة المخاطر لجميع الآلات الصناعية.

1.1تتضمن العناصر الأساسية للمعيار ما يلي:

- مبادئ تقييم المخاطر:استنادًا إلى الخبرة المتعلقة بتصميم الآلات واستخدامها والحوادث والمخاطر المرتبطة بها، تحدد المعايير مبادئ تحديد المخاطر وتقدير المخاطر وتقييم المخاطر.

- إدارة دورة الحياة:تحدد هذه المواصفة عملية تحديد المخاطر وتقييم المخاطر طوال دورة حياة الآلات بالكامل، بما في ذلك مراحل التصميم والتصنيع والتشغيل والصيانة.

- تدابير الحد من المخاطر:وينص على الإجراءات اللازمة للقضاء على المخاطر أو تقليل المخاطر إلى مستوى مقبول من خلال تدابير التصميم الآمنة بطبيعتها، وأجهزة الحماية والحماية، وتوفير معلومات المستخدم.

- التوثيق والتحقق:يتم توفير إرشادات محددة لتسجيل والتحقق من عمليات تقييم المخاطر والحد من المخاطر لضمان الامتثال وإمكانية التتبع.

- مؤسسة نظام المعايير:تعتبر ISO 12100:2010 بمثابة الإطار الأساسي لتطوير معايير النوع B (متطلبات السلامة العامة) والنوع C (متطلبات السلامة الخاصة بالآلة).

بالنسبة للمصنعين والمثبتين وأصحاب العمل الذين يهدفون إلى الامتثال للوائح القانونية الحالية وحماية سلامة المشغل، فإن فهم وتنفيذ متطلبات ISO 12100: 2010 يعد خطوة حاسمة نحو ضمان سلامة المعدات والمساءلة التنظيمية.

1.2تنزيلات الموارد

1.3EN-ISO-12100-تدفق تقييم المخاطر والحد منها

2.0لماذا استخدام ISO 12100؟

تشمل الأسباب الرئيسية لاعتماد ISO 12100 ما يلي:

- تعزيز السلامة المتأصلة للآلات وتقليل المخاطر التشغيلية

- استيفاء المتطلبات القانونية الدولية، وعلامة CE، أو لوائح الوصول إلى السوق الأخرى

- توحيد عملية تقييم المخاطر لتقليل المسؤولية والتكاليف المرتبطة بالحوادث

- مساعدة المصنعين والمصممين في تحديد وإدارة المخاطر المتعلقة بالآلات بشكل منهجي

- تحسين أداء السلامة وإمكانية التتبع في سيناريوهات المعدات المعقدة والآلية للغاية

وعلى وجه الخصوص، بالنسبة للآلات الدقيقة والأنظمة الآلية، فإن التعرف في الوقت المناسب على المخاطر المحتملة والتدابير التصحيحية أمر ضروري لحماية الأفراد والممتلكات.

3.0من يجب عليه استخدام ISO 12100؟

معيار ISO 12100 مناسب للأدوار والمنظمات التالية:

- المهندسين الميكانيكيين ومصنعي الآلات

- مصممو الآلات والمطورون ومُدمجو أنظمة الأتمتة

- متخصصون في السلامة والبيئة والصحة وإدارة المخاطر

- مشتري ومستخدمي ومثبتي المعدات الصناعية

- أصحاب العمل (لضمان الالتزام بلوائح السلامة المهنية)

يعمل هذا المعيار بالاشتراك مع المعايير المنسقة مثل EN ISO 13849 (سلامة أنظمة التحكم) و EN IEC 62061 (السلامة الوظيفية)، وتشكل الإطار الأساسي للامتثال لسلامة الآلات وتعمل كمرجع فني رئيسي لتلبية توجيه الآلات في الاتحاد الأوروبي واللائحة الجديدة للآلات.

4.0المسؤوليات القانونية لأصحاب العمل

بالنسبة لأصحاب العمل الذين يستخدمون أو يركّبون الآلات الصناعية، فإن إجراء تقييم المخاطر ليس متطلبًا فنيًا فحسب، بل هو التزام قانوني أيضًا. تُلزم لوائح السلامة المهنية في مختلف الدول، إلى جانب التوجيهات الدولية لسلامة الآلات، بإجراء تقييمات منهجية للمخاطر قبل تشغيل المعدات أو عند إجراء أي تغييرات عليها أو تشغيلها.

5.0ماذا يتضمن تقييم المخاطر؟

وفق ANSI/ISO 12100:2012يتضمن تقييم المخاطر الشامل عادةً العناصر التالية:

تحديد حدود الآلات:تحديد ظروف التشغيل، وطرق الاستخدام، والموظفين المشاركين، والعوامل البيئية، وخصائص المنتج طوال دورة حياة الآلات.

تحديد المخاطر:تحديد جميع مصادر المخاطر أو المواقف الخطرة أو الأحداث الخطرة التي يمكن التنبؤ بها بشكل معقول والتي قد تحدث أثناء مراحل النقل والتركيب والتشغيل والصيانة والتفكيك.

تحليل المخاطر وتقييمها

- تقييم شدة الضرر المحتمل وعدد الأفراد المعرضين

- تحديد احتمالية وتكرار التعرض لكل خطر محدد

- تقييم مستوى المخاطر وتحديد ما إذا كانت هناك حاجة إلى مزيد من تدابير الحد من المخاطر

استراتيجيات الحد من المخاطر:تنفيذ تدابير تصميم آمنة بطبيعتها، وإضافة أجهزة الحماية، وتوفير التحذيرات ومعلومات المستخدم كتدابير تكميلية عندما تظل المخاطر المتبقية قائمة. والتأكد من توثيق هذه التدابير بشكل صحيح والتحقق من صحتها لتأكيد فعاليتها.

أهمية تقييم المخاطر:إن إجراء تقييمات المخاطر بشكل منهجي لا يعزز سلامة العمال ويقلل المسؤوليات القانونية فحسب، بل يقلل أيضًا من وقت تعطل المعدات بسبب الأعطال، مما يضمن استمرارية الإنتاج والكفاءة التشغيلية.

6.0الخطوات الخمس لتقييم المخاطر (بناءً على EN ISO 12100)

- تحديد المخاطر:فحص مكان العمل والعمليات التشغيلية لتحديد مصادر المخاطر الميكانيكية والكهربائية والحرارية وغيرها. قيّم حدود تشغيل الآلة بالرجوع إلى أدلة الشركة المصنعة وسجلات الحوادث.

- تقييم المخاطر:حلل كيفية وتوقيت ومكان وتكرار تعرض العمال لكل خطر. استخدم مصفوفة المخاطر لتحديد مستوى كل خطر مُحدد، بما في ذلك المخاطر المتبقية.

- إنشاء تدابير الرقابة:بناءً على مستوى المخاطر، قم بتنفيذ أنظمة تحكم فعالة أو استراتيجيات وقائية لضمان سلامة الأفراد والمعدات والبيئة.

- توثيق النتائج:سجل عملية التقييم بأكملها، بما في ذلك المخاطر التي تم تحديدها وتدابير التخفيف المقابلة، لإنشاء سجل تقييم المخاطر القابل للتتبع.

- المراجعة والتحديث:مراجعة دورية لفعالية التدابير المُطبقة. تحديث تقييم المخاطر حسب الحاجة، خاصةً في حالات تشغيل المعدات، أو التعديلات الهيكلية، أو التغييرات في التشغيل.

7.0ISO 12100 وتقييم المخاطر

ISO 12100:2010 يحل محل ISO 12100-1:2003, ISO 12100-2:2003، و ISO 14121:2007، ودمجها في معيار دولي واحد.

ويوفر نهجًا منهجيًا لمساعدة المصممين على تحديد حدود الآلات وتقييم مجموعة واسعة من المخاطر - بما في ذلك القص والسحق والصدمات الكهربائية والتعب - بالإضافة إلى مصادرها، مثل عطل المعدات أو الخطأ البشري.

باعتبارها معيارًا عامًا معترفًا به عالميًا لسلامة الآلات، تتوافق ISO 12100 مع المتطلبات التشريعية في العديد من البلدان وتنطبق بشكل خاص على مصممي الآلات ومصنعي المعدات.

8.0ISO 12100 مقابل ANSI B11.0 - الاختلافات والتكافؤ بين معايير ISO وANSI

قبل تطبيق ممارسات السلامة في الآلات، يجب على المصنّعين تحديد معايير السلامة المعمول بها. ISO 12100:2010 (الدولية) و ANSI B11.0-2010 (أمريكا الشمالية) تتوافق بشكل وثيق في مناهجها لتقييم المخاطر، إلا أنها تختلف في النطاق والمصطلحات.

8.1نطاق التطبيق

- ايزو 12100:مخصص في المقام الأول لمصنعي المعدات الأصلية (OEMs)، مع التركيز على تحديد المخاطر والتحكم فيها أثناء مرحلة تصميم الآلات.

- ANSI B11.0ينطبق هذا المعيار على الآلات الجديدة أو المُعاد تصنيعها أو المُعدّلة. ولا يقتصر على المصنّعين، بل يشمل أيضًا المستخدمين النهائيين. يغطي هذا المعيار عادةً الآلات غير المُخصصة للحمل اليدوي والمُستخدمة في عمليات التشكيل التي تتضمن معادن أو مواد أخرى، مثل القطع، والثقب، والضغط، والمعالجة الكهربائية، أو مزيج منها.

8.2الاختلافات المصطلحية

نظرًا لأن معيار ANSI B11.0 يستهدف كل من الشركات المصنعة والمستخدمين النهائيين، فقد يتضمن مصطلحات أو إرشادات معينة ليس لها معادلات مباشرة في معايير ISO.

8.3الاتساق في مبادئ تقييم المخاطر

وعلى الرغم من الاختلافات في الصياغة والبنية، فإن كلا المعيارين متوافقان بشكل أساسي في تحديد المخاطر، وعمليات تقييم المخاطر، ومتطلبات التوثيق.

يعتمد المعيار ANSI B11.0 منهجية متوافقة مع معايير ISO وEN، مع التركيز على تقييم المخاطر كعنصر أساسي للتحكم في المخاطر وتحقيق مستويات المخاطر المقبولة.

8.4التكامل القياسي

ANSI B11.0 يتضمن عناصر من:

- ANSI/ISO 12100 الجزءان 1 و2

- ايزو 14121(تم دمجه الآن بالكامل في ISO 12100)

- المعايير الوطنية الأمريكية المختلفة ذات الصلة

عادةً ما يلبي المصنعون الذين يتوافقون مع معيار ANSI B11.0 أيضًا متطلبات معيار ISO 12100.

8.5التطبيق العالمي وتكافؤ المعايير

- الآلات المصممة وفقًا لـ ANSI B11.0يمكن تصديرها عادةً إلى أوروبا أو المناطق الأخرى المتوافقة مع معايير ISO، حيث تلبي متطلبات ايزو 12100 أو EN ISO 12100.

- وعلى نحو مماثل، عادة ما يتم قبول الآلات التي تم تطويرها على أساس ISO 12100 في السوق الأمريكية الشمالية.

- وتتمتع كلتا المعاييرين باعتراف دولي واسع النطاق، مما يوفر أساسًا مشتركًا للامتثال يدعم التجارة العالمية للآلات الصناعية.

مراجع:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-machine-safety-risk-assessments/