1.0ما هي لفائف الصلب المدرفلة على الساخن (HRC)؟ تعريفها، عملية إنتاجها، واستخداماتها

لفائف الصلب المدرفلة على الساخن (HRC) هي منتج فولاذي مسطح يُصنع عن طريق دحرجة ألواح فولاذية ساخنة باستمرار عبر آلة درفلة على الساخن. تُوفر عادةً على شكل لفائف، وتُستخدم على نطاق واسع في صناعات مثل البناء، والآلات، والسيارات، وبناء السفن، وتصنيع أوعية الضغط.

يُعدّ الفولاذ المدرفل على الساخن مادةً أساسيةً في صناعة الصلب نظرًا لتكلفته المنخفضة وقابليته الجيدة للتشكيل وكفاءته الإنتاجية العالية. وهو مناسبٌ للتطبيقات الإنشائية التي تتطلب قوةً دون دقة سطح عالية. ولتحسين دقة الأبعاد أو تشطيب السطح، غالبًا ما يلزم إجراء معالجات إضافية، مثل الدرفلة على البارد أو معالجة السطح.

- سطح: طبقة نهائية خشنة مؤكسدة ناتجة عن التقشر الناتج عن درجات حرارة عالية (ليست ناعمة مثل الفولاذ المدلفن على البارد).

- الخصائص الميكانيكية: قوة منخفضة نسبيًا ولكن مرونة ممتازة، مما يجعلها مناسبة للمعالجة الثانوية مثل الدرفلة الباردة أو الختم.

- نطاق الحجم: يتراوح السمك الشائع من 1.2 ملم إلى 25.4 ملم، مع عرض يتجاوز 2000 ملم.

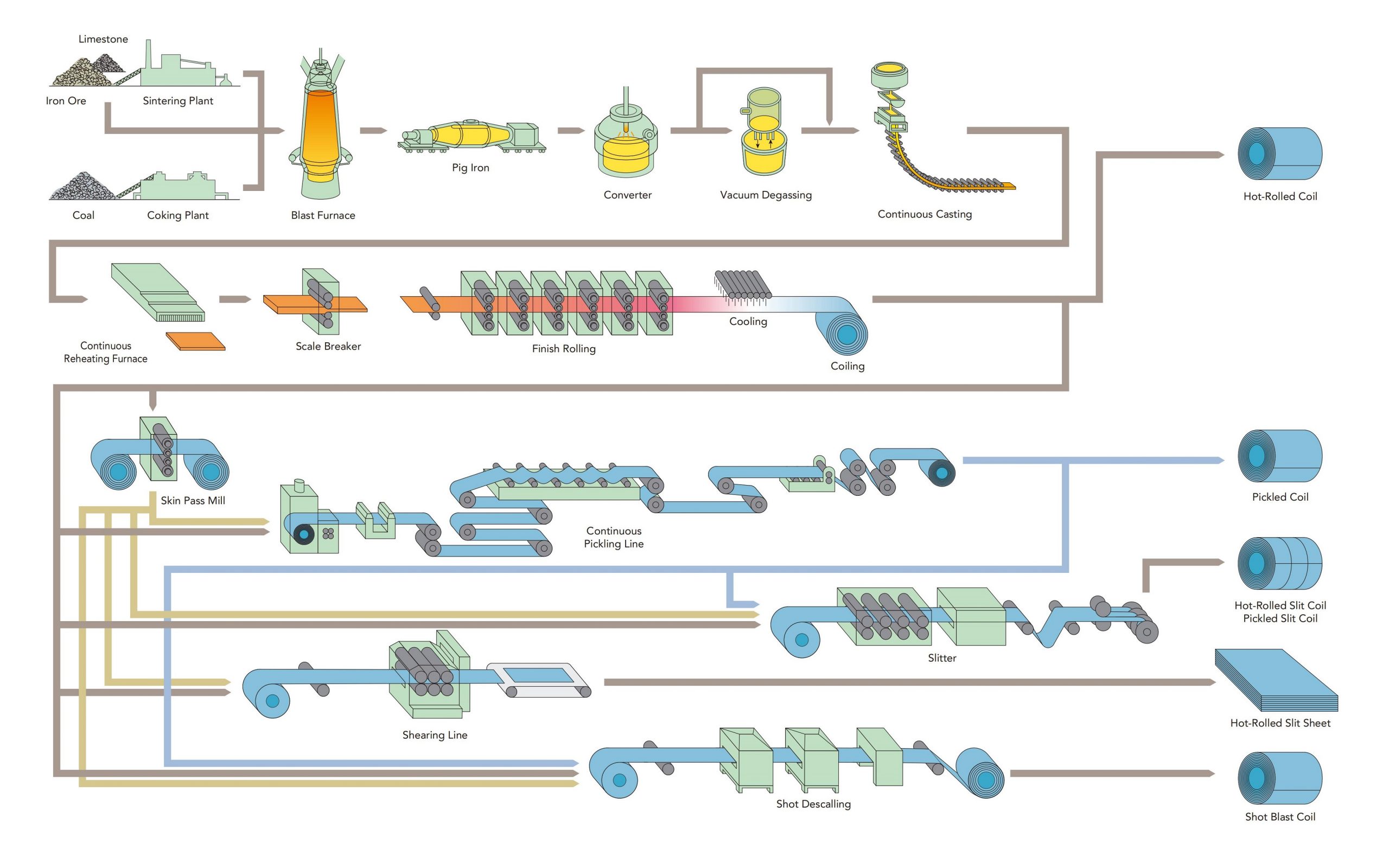

1.1عملية إنتاج لفائف المدرفلة الساخنة (HRC)

- تحضير البلاطة وتسخينها: يبدأ الإنتاج بألواح سميكة أو رقيقة (عادة من الصب المستمر) يتم تغذيتها في فرن إعادة التسخين. يتم تسخين الألواح فوق درجة حرارة إعادة التبلور - عادة حوالي 1700 درجة فهرنهايت (927 درجة مئوية) - لضمان اللدونة الكافية للدحرجة.

- إزالة الترسبات الكلسية: بعد التسخين، يُغطى سطح البلاطة بقشور الطحن (أكسيد الحديد). تُستخدم نفاثات ماء عالية الضغط لإزالة القشور وضمان جودة السطح للدرفلة.

- التدحرج الخشن: تتمر الألواح عبر مطحنة خشونة (غالبًا عدة حوامل)، مما يقلل من السُمك ويزيد الطول أثناء تكسير الهيكل المصبوب. تستخدم بعض المطاحن مطحنة عكسية، حيث يتم تمرير الألواح ذهابًا وإيابًا عبر حامل واحد لتحقيق تقليل السُمك.

- الانتهاء من التدحرج: يُعالَج الشريط بعد ذلك عبر خمسة إلى سبعة منصات تشطيب لتقليل السُمك بدقة. قد تحدث إزالة إضافية للترسبات خلال هذه المرحلة. يلعب التشطيب بالدرفلة دورًا حاسمًا في تحديد الشكل النهائي، وتوحيد السُمك، والخصائص الميكانيكية الداخلية.

- التبريد المتحكم: يُبرَّد الشريط المُدرَج بسرعة بواسطة رذاذ الماء على طول طاولة التوزيع. يُتحكَّم هذا في بنية الحبيبات ويُحسِّن الأداء الميكانيكي.

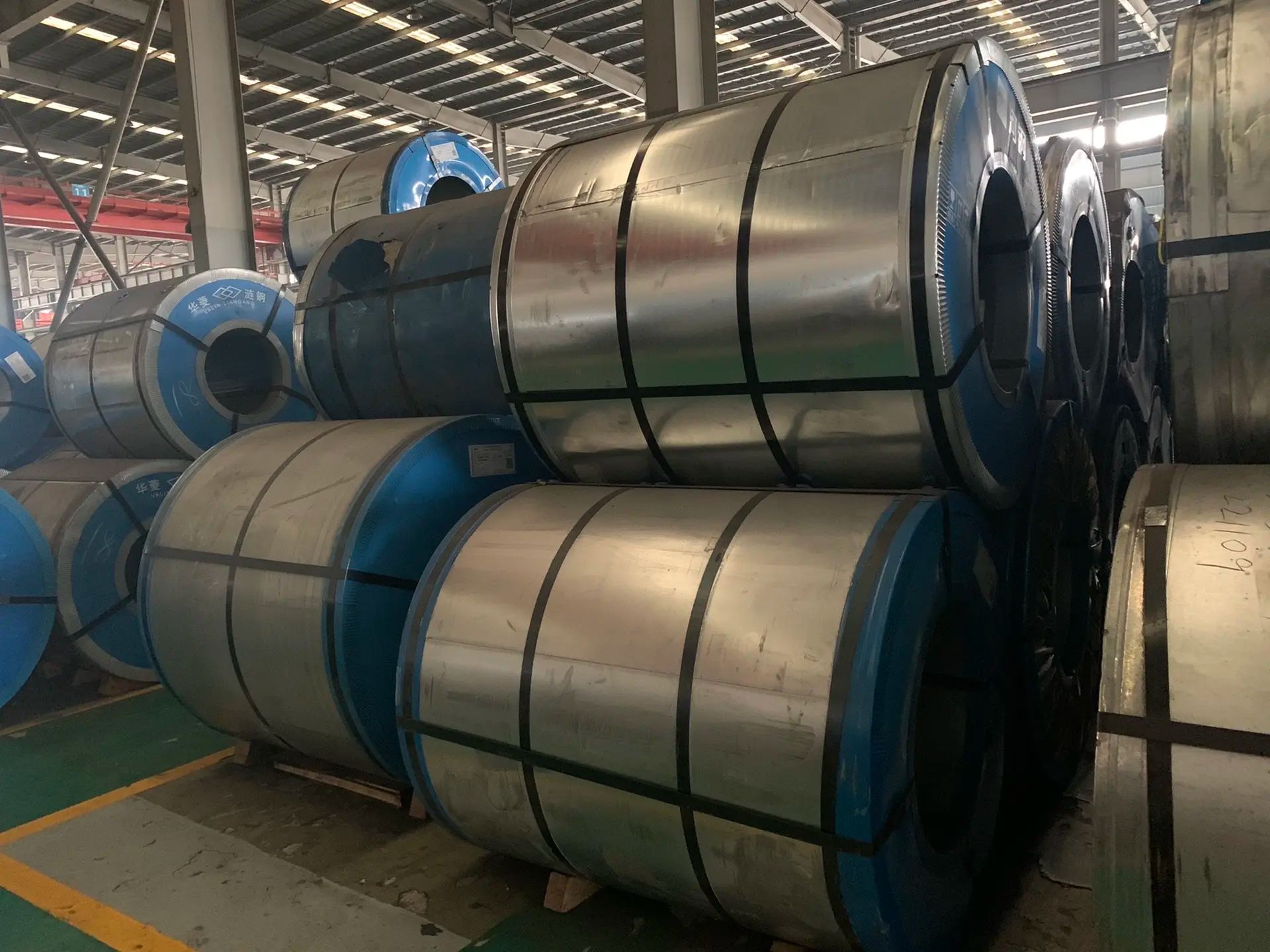

- اللف والتغليف: بعد التبريد، يتم لف الشريط على شكل لفافة باستخدام آلة لف. يتم ربط اللفائف النهائية ووضع العلامات عليها وتعبئتها، لتكون جاهزة للتخزين أو الشحن.

1.2أنواع الملفات المدرفلة على الساخن (HRC) والمزايا الرئيسية

يتم تصنيف الملفات المدرفلة على الساخن (HRC) عادة إلى ثلاثة أنواع رئيسية:

- الجودة التجارية (CQ): النوع الأكثر استخدامًا، وهو مناسب للتطبيقات العامة مثل الأنابيب والأنابيب ومكونات السيارات.

- الجودة الهيكلية (SQ): مُصمم للتطبيقات الهيكلية مثل العوارض والألواح والأجزاء الحاملة للأحمال حيث تكون هناك حاجة إلى قوة أعلى.

- جودة القرعة (DQ): يتم استخدامه في التطبيقات التي تتطلب قابلية تشكيل جيدة، مثل المكونات المرسومة بعمق أو المختومة.

1.3المزايا الرئيسية لـHRC مقارنة بمنتجات الصلب الأخرى:

- قوة إنتاجية عالية: مثالية للبيئات ذات الضغط العالي والتطبيقات الشاقة.

- مقاومة ممتازة للتآكل: مناسبة للعمليات التي تنطوي على تآكل عالي واحتكاك سطحي.

- قابلية اللحام والتشكيل الجيدة: من السهل تصنيعها وتشكيلها إلى أجزاء ومكونات صناعية مختلفة.

1.4خصائص المعالجة والأداء للصلب المدرفل على الساخن

- قابلية التشكيل الجيدة: مناسبة لعمليات الانحناء والختم والرسم.

- قدرة لحام ممتازة: متوافقة مع تقنيات وطرق اللحام المختلفة.

- قوة معتدلة مع صلابة جيدة: قادرة على تحمل الأحمال الكبيرة؛ مناسبة للتطبيقات الهيكلية.

- مقياس السطح: قد يحتوي السطح على مقياس الطاحونة من الأكسدة ذات درجة الحرارة العالية، والتي تتم إزالتها عادةً عن طريق التخليل أو المعالجة الإضافية.

- دقة الأبعاد المنخفضة: يمكن أن يؤدي الانكماش أثناء التبريد إلى تحمّلات أكثر مرونة من المنتجات المدرفلة على البارد.

- حواف غير منتظمة: قد تكون الحواف باهتة قليلاً أو غير متساوية مقارنة بالفولاذ المدرفل على البارد.

- إجهاد داخلي منخفض: إجهاد متبقي ضئيل، مما يقلل من خطر الانحناء أو التشوه أثناء التصنيع.

- حبيبات خشنة، بنية موحدة: أداء مستقر ومتسق، على الرغم من أنه ليس بنفس دقة الفولاذ المدلفن على البارد.

- فعّال من حيث التكلفة: يوفر كفاءة إنتاج عالية وتكاليف تصنيع أقل، مما يجعله مثاليًا لتطبيقات الفولاذ الهيكلي ذات الحجم الكبير.

1.5التطبيقات الصناعية النموذجية للصلب المدرفل على الساخن

| صناعة | طلب | تفاصيل |

| بناء | العوارض والأعمدة والهياكل الهيكلية | تستخدم في المباني والجسور والمستودعات والهندسة المدنية |

| ألواح القاعدة والحديد الزاوي | دعم تحمل الأحمال والإطار الهيكلي | |

| السيارات | الهيكل، الإطارات، العجلات | تستخدم في الشاحنات والمقطورات والحافلات ومركبات الركاب |

| ألواح التعزيز | يتم تطبيقه على الهياكل الجسمية عالية القوة والمقاومة للصدمات | |

| بناء السفن | ألواح الهيكل والسطح | لوحات كبيرة الحجم للسفن والصنادل |

| النفط والغاز | الأنابيب والوصلات (الضغط المنخفض) | الأنابيب الملحومة، دعامات المنصة |

| قذائف الدبابات وبطاناتها | تخزين النفط والغاز والمنتجات الكيميائية | |

| المعدات الثقيلة | مكونات الرافعة والحفارات | أذرع الرافعة، الإطارات، الأجزاء الحاملة للحمل |

| تصنيع | ركيزة للمنتجات المدرفلة على البارد | غالبًا ما يتم تخليل HRC وتزييته قبل المعالجة الإضافية |

| براميل وبراميل فولاذية | تستخدم لتخزين ونقل السوائل | |

| السكك الحديدية | هياكل عربات السكك الحديدية وقواعد العجلات | العناصر الهيكلية الحاملة للأحمال |

| طاقة | أجزاء برج الرياح | الفولاذ المدرفل على الساخن السميك المستخدم في الأبراج والهياكل |

| التصنيع العام | حواجز الحماية، الأسوار، البوابات | السلامة على الطرق والاستخدام الهيكلي |

| أنظمة التخزين | رفوف ومستودعات التخزين | HRC متوسطة القوة للخدمات اللوجستية والتخزين |

| حاويات الشحن | لوحات الحائط والإطارات | الفولاذ عالي القوة لهياكل الحاويات |

2.0لفائف الفولاذ المدرفلة على الساخن (HRC): التصنيع والخصائص والتطبيقات

2.1مؤشرات الأداء الشائعة للصلب المدرفل على الساخن

(القيم النموذجية للفولاذ الهيكلي الكربوني)

| ملكية | النطاق النموذجي |

| قوة الخضوع (ميجا باسكال) | 235–355 |

| قوة الشد (ميجا باسكال) | 370–550 |

| الاستطالة (%) | 20–35 |

| الصلابة (HB) | 100–170 |

| نطاق درجة حرارة العمل | درجة حرارة الغرفة تصل إلى ~400 درجة مئوية |

2.2الميزات الرئيسية للصلب المدرفل على الساخن

| ميزة | وصف |

| التدحرج بدرجة حرارة عالية | يتم دحرجته فوق درجة حرارة إعادة التبلور، مما يوفر ليونة وقابلية تشغيل ممتازة. |

| مقياس السطح | يتكون الترسب الأكسيدي أثناء التبريد، مما يؤثر على المظهر ولكن يمكن إزالته عن طريق التخليل. |

| دقة الأبعاد المنخفضة | بسبب التمدد الحراري والتبريد الطبيعي، تكون التفاوتات أكثر مرونة من الفولاذ المدرفل على البارد. |

| تشوه طفيف | قد يحدث انكماش طفيف؛ وقد تكون الزوايا والحواف مستديرة أو غير منتظمة قليلاً. |

| مثالية للاستخدام الهيكلي | يتم استخدامه على نطاق واسع في التطبيقات التي تتطلب قوة عالية ولكن الدقة الأبعادية ثانوية (على سبيل المثال، المباني والجسور). |

2.3شروط تسليم لفائف المدرفلة الساخنة

| حالة | وصف |

| السطح الأسود (HR) | سطح غير معالج بقشور الطاحونة؛ فعال من حيث التكلفة ومثالي لمزيد من المعالجة. |

| مخلل ومزيت (HRPO) | تم إزالة الترسبات وطلائها بزيت مضاد للصدأ؛ مما يوفر سطحًا أنظف للعمليات اللاحقة. |

2.4معايير ASTM الشائعة للصلب المدرفل على الساخن - نظرة عامة موجهة نحو التطبيق

يوضح الجدول التالي ملخصًا لمعايير ASTM المستخدمة على نطاق واسع للصفائح الفولاذية المدرفلة على الساخن والأشرطة والمنتجات الهيكلية، مع التركيز على سيناريوهات تطبيقها:

| رقم المعيار | الاسم المختصر | نوع المادة | التطبيقات النموذجية |

| ASTM A1011 | صفائح/أشرطة فولاذية كربونية مدلفنة على الساخن، هيكلية، HSLA، UHSS | الفولاذ الكربوني، الفولاذ الهيكلي، HSLA، UHSS | السيارات، هياكل البناء، المكونات الميكانيكية |

| ASTM A36 | الفولاذ الهيكلي الكربوني | صفائح فولاذية هيكلية مدلفنة على الساخن بشكل عام | العوارض والأعمدة والأقواس والجسور |

| ASTM A569 | صفائح وأشرطة من الفولاذ الكربوني المدرفل على الساخن بجودة تجارية | الفولاذ الكربوني التجاري (عفا عليه الزمن، تم استبداله بـ A1011) | الختم العام واللحام (غير الهيكلي) |

| ASTM A572 | فولاذ هيكلي HSLA | فولاذ هيكلي عالي القوة ومنخفض السبائك | الجسور والمباني الشاهقة والمكونات الثقيلة |

| ASTM A992 | أشكال الفولاذ الهيكلي | عوارض H و I المدرفلة على الساخن | العوارض والأعمدة الهيكلية في المباني الحديثة |

| ASTM A715 | صفائح/أشرطة مدرفلة على الساخن، عالية القوة، مشكلة على البارد | فولاذ مدرفل على الساخن عالي القوة وقابل للتشكيل على البارد | الأجزاء المختومة، الإطارات، التعزيزات |

| ASTM A606 | فولاذ HSLA المقاوم للتآكل الجوي | الفولاذ المقاوم للعوامل الجوية (على سبيل المثال، Cor-Ten) | الهياكل الخارجية، وعربات السكك الحديدية، والحاويات |

| ASTM A635 | شريط مدرفل على الساخن، كربون وHSLA، عرض عريض | الكربون ذو الشريط العريض والفولاذ HSLA | التطبيقات التي تتطلب صفائح مدلفنة ساخنة أكثر سمكًا |

| ASTM A1008 | صفائح وأشرطة الفولاذ المدرفلة على البارد (للمقارنة) | الفولاذ المدرفل على البارد (مقارنة بـ A1011) | الأجزاء التي تتطلب تشطيبًا سطحيًا عاليًا |

2.5مقارنة الخصائص الميكانيكية لدرجات ASTM المدرفلة على الساخن الشائعة

يقدم هذا الجدول مقارنة بين الخصائص الميكانيكية النموذجية لدرجات الفولاذ ASTM المدرفلة على الساخن المستخدمة بشكل شائع، بما في ذلك قوة الخضوع وقوة الشد والاستطالة:

| درجة ASTM | يكتب | قوة الخضوع | قوة الشد | الاستطالة (%) | ملاحظات |

| أ36 | الفولاذ الهيكلي الكربوني | ≥ 250 ميجا باسكال | 400–550 ميجا باسكال | ≥ 20% | الفولاذ الهيكلي الشائع للبناء |

| A1011 CS النوع B | الفولاذ التجاري | ≥ 170 ميجا باسكال | ≥ 270 ميجا باسكال | ≥ 28% | تشكيل عام، غير هيكلي |

| A1011 SS الصف 36 | الفولاذ الهيكلي | ≥ 250 ميجا باسكال | ≥ 400 ميجا باسكال | ≥ 20% | بديل A36، يستخدم على نطاق واسع في البناء |

| A1011 SS الدرجة 50 | الفولاذ الهيكلي عالي القوة | ≥ 345 ميجا باسكال | ≥ 450 ميجا باسكال | ≥ 18% | قوة أعلى، تستخدم في الجسور والمعدات الثقيلة |

| A1011 HSLAS الصف 50 | فولاذ HSLA | ≥ 345 ميجا باسكال | ≥ 450 ميجا باسكال | ≥ 20% | قابلية تشكيل أفضل من درجات الفولاذ المقاوم للصدأ، ومناسبة لإطارات السيارات |

| A1011 HSLAS-F الصف 50 | HSLA – تحسين قابلية التشكيل | ≥ 345 ميجا باسكال | ≥ 450 ميجا باسكال | ≥ 22% | مُحسَّن لأداء الختم |

| A1011 الصف 100 (UHSS) | فولاذ عالي القوة | ≥ 690 ميجا باسكال | ≥ 830 ميجا باسكال | ≥ 10% | أجزاء هيكلية للسيارات، أغلفة السلامة |

| A572 الدرجة 50 | فولاذ هيكلي HSLA | ≥ 345 ميجا باسكال | ≥ 450 ميجا باسكال | ≥ 18% | الجسور ومعدات الرفع وآلات البناء |

| أ992 | الفولاذ الهيكلي للأشكال H | ≥ 345 ميجا باسكال | 450–620 ميجا باسكال | ≥ 18% | يحل محل A572 لعوارض I وعوارض H |